Изобретение относится к области литейного производства, а именно к способам изготовления пресс-форм, предназначенных для получения литейных форм для металлических отливок.

Известен способ изготовления литейных моделей, включающий формование материала модели путем изготовления отдельных элементов, склеивание их до получения заготовки и механическую обработку склеенной заготовки до заданных размеров литейной модели (Патент РФ №2090297, МКИ В22С 7/00, опубликован 1997.09.20), в качестве материала модели используют термопластный полимер на основе стирола или его производных или его смесь с порошкообразным наполнителем с содержанием последнего до 50% об., а отдельные элементы изготовляют в виде типовых элементов, одинаковых по форме и размерам, путем прессования, при этом пресс-форму предварительно нагревают, а материал модели в процессе прессования используют подогретым до температур, соответственно в 1,8-2,1 и 1,8-1,9 превышающих температуру размягчения по Вика используемого термопластичного полимера. Процесс тиражирования моделей на основе стирола довольно длителен, так как в обязательном порядке требуется механообработка поверхностей. Недостатком также является то, что поверхность, полученная механообработкой, по качеству уступает литой поверхности.

Также известен способ формирования моделей из полимерного материала путем заливки в полученную форму акриловой самоотверждающейся пластмассы согласно (В.В. Балабин. Модельное производство. М.: Машиностроение, 1970, с. 146-154), отверждения акриловой пластмассы при 24°C в течение 2-3 ч, извлечения отвержденной модели из формы и отделки поверхности полученной модели, зачистки, исправления дефектов. Акриловые самотверждающиеся пластмассы, используемые как модельные составы, получают смешиванием жидких и порошкообразных компонентов, например стиракрила ТШ или акрилата АСТ-Т. Порошок стиракрила ТШ - смесь 99% сополимера метилметакрилата со стиролом и 1% перекиси бензоила; жидкость стиракрила ТШ - смесь 99% метилметакрилата и 1% диметиланилина. Порошок акрилата АСТ-Т - смесь 97% полиметилметакрилата, 1,5% окиси цинка и 1,5% перекиси бензоила; жидкость акрилата АСТ-Т - смесь 97% метилметакрилата и 3% диметиланилина. Заливка модельного состава в форму должна осуществляться через 10-15 мин после смешения компонентов. Однако из-за жесткости формы возможны затруднения при выемке модели, нарушения точности вследствие шероховатости формы.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ изготовления литейных моделей, включающий изготовление промодели, формы, заливку ее компаундом, выдержку в форме до затвердевания последнего, извлечение готовой модели, отличающийся тем, что модель изготавливают из полиуретанового компаунда, а форму - из кремнийорганического каучука, при этом готовую модель извлекают из формы через 10-90 мин после ее заливки (Патент РФ №2393046, МКИ В22С 7/00, опубликован 2010.06.27).

Недостатком способа является малый ресурс пресс-формы из-за недостаточной жесткости формы, вследствие этого наблюдаются нарушения точности моделей.

Широко применяется также способ тиражирования деталей с помощью силиконовых форм (Зеленко М. Технологии быстрого прототипирования - послойный синтез физической копии на основе 3D-CAD-модели. CAD/CAM/CAE Observer №2, 2003, с. 2-9). Суть метода состоит в том, что стереолитографическая модель используется для изготовления оснастки из силикона в качестве мастер-модели. Эта технология широко распространяется для изготовления мелких партий изделий из пластмассы, которая заливается непосредственно в силиконовую форму.

Недостатком этого технического решения является недостаточный ресурс и точность пресс-формы. Эластичные (силиконовые) формы эффективны лишь для получения 20-50 отливок.

В основу изобретения поставлена задача - увеличение стойкости и снижение себестоимости технологической оснастки для формования деталей (до нескольких тысяч штук).

Задача решается за счет того, что способ изготовления литейных моделей включает изготовление промодели, формы, заливку ее металлополимерным компаундом, состоящим из эпоксидной смолы ЭД-20 с наполнителем - алюминиевым порошком и отвердителем -полиэтиленполиамином, пластификатором - дибутилфталатом. На 100 частей эпоксидной смолы берут 10-12 частей отвердителя, 12-20 частей пластификатора, 150-170 частей алюминиевого порошка. Продолжительность затвердевания эпоксидной композиции при этом 12-20 часов.

Данный способ реализуется на примере изготовления литейной модели, при котором применяется послойное выращивание одной половины пресс-формы (подмодельная плита) и детали (промодель) - изготовление на 3D-принтере EDEN 350V. Затем в половину формы вкладывается промодель детали и заливается жидким металлополимерным компаундом (основа - эпоксидная смола). Металлополимерные компаунды обладают соответствующей вязкостью, обеспечивающей хорошее заполнение необходимых объемов; механической прочностью в полимеризованном состоянии, отвечающей возможным статическим и динамическим нагрузкам в условиях эксплуатации; малой водопоглощаемостью и влагопроницаемостью; высокой электрической прочностью; стабильностью электрических характеристик в рабочих условиях; нагревостойкостью и термостойкостью при циклическом изменении температур. После затвердевания подмодельная плита удаляется, промодель детали остается в отлитой половине и снова заливается металлополимером. Так получается вторая половина пресс-формы. После затвердевания форма разнимается, промодель детали удаляется и получается готовая пресс-форма.

При применении данной технологии полностью воспроизводятся сложные поверхности, мельчайшие детали и любые текстуры, а за счет простоты изготовления металлополимерных пресс-форм и матриц значительно снижается их себестоимость и улучшается ремонтопригодность. Помимо этого высокая прочность и износостойкость металлополимерных компаундов позволяет получать большое количество съемов готового изделия с матрицы. Ресурс металлополимерной пресс-формы гораздо больше, чем у силиконовой - он достигает нескольких десятков тысяч отливок из пластмассы.

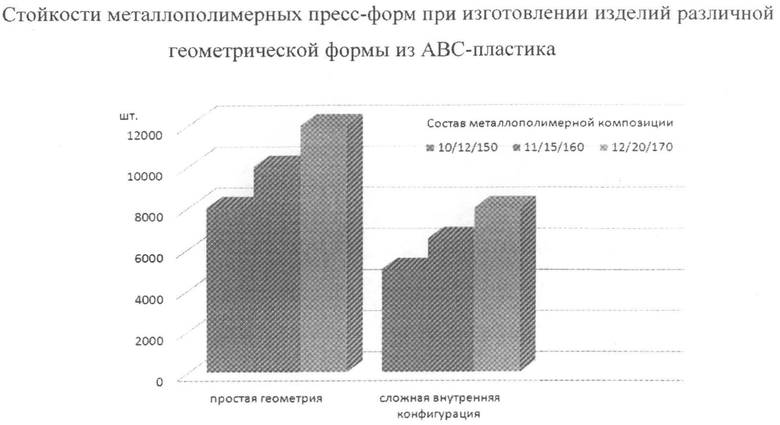

На чертеже приведены примеры стойкости металлополимерной пресс-формы в зависимости от количественного состава компонентов для изготовления серии деталей из ABC-пластика. В ходе проведения экспериментов наблюдалось отсутствие усадки (в отличие от силиконовых пресс-форм) при полимеризации, что в значительной степени влияет на точность получаемых изделий.

Технический результат, достижение которого обеспечивает настоящее изобретение, заключается в повышении технологичности способа за счет возможности изготовления моделей высокой точности, а также облегчения их извлечения.

Технология изготовления металлополимерных пресс-форм имеет также определенные преимущества перед механической обработкой заготовок, поскольку при заливке металлополимерного компаунда происходит полное копирование мастер-модели и обеспечивается практически любая фактура поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2008 |

|

RU2393046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ ИЗ МАТЕРИАЛА С ТЕРМОСТОЙКОЙ ПОЛИМЕРНОЙ МАТРИЦЕЙ | 2015 |

|

RU2604285C2 |

| Способ изготовления металлопластиковой оснастки и устройство для его осуществления | 2021 |

|

RU2759368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 1995 |

|

RU2090297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ФОРМООБРАЗУЮЩИХ ПОВЕРХНОСТЕЙ МАТРИЦ И ПУАНСОНОВ ПРЕСС-ФОРМ | 2016 |

|

RU2631785C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2154658C1 |

| СОСТАВ ДЛЯ МОДЕЛИРОВАНИЯ ОБЪЕКТОВ БЛИЖНЕЙ РАДИОЛОКАЦИИ | 1994 |

|

RU2080710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2005 |

|

RU2304034C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА | 2017 |

|

RU2658327C1 |

| Электроизоляционная композиция холодного отверждения | 1979 |

|

SU773740A1 |

Изобретение относится к области литейного производства. Способ включает изготовление промодели, формы и заливку ее металлополимерным компаундом. На 100 частей эпоксидной смолы ЭД-20 берут 150-170 частей алюминиевого порошка в качестве наполнителя, 10-12 частей полиэтиленполиамина в качестве отвердителя и 12-20 частей дибутилфталата в качестве пластификатора. Затвердевание металлополимерной композиции осуществляют в течение 12-20 часов. Обеспечивается изготовление моделей высокой точности. 1 ил.

Способ изготовления литейных моделей, включающий изготовление промодели, полуформы, установку промодели в полуформу и заливку ее металлополимерным компаундом, отличающийся тем, что компаунд состоит из эпоксидной смолы ЭД-20, алюминиевого порошка в качестве наполнителя, полиэтиленполиамина в качестве отвердителя и дибутилфталата в качестве пластификатора, при этом на 100 частей эпоксидной смолы берут 10-12 частей отвердителя, 12-20 частей пластификатора, 150-170 частей алюминиевого порошка, а продолжительность затвердевания металлополимерной композиции составляет 12-20 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2008 |

|

RU2393046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 1995 |

|

RU2090297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ОСНАСТКИ | 1990 |

|

RU2044591C1 |

| Устройство для изготовления формующих деталей оснастки | 1970 |

|

SU453020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 2008 |

|

RU2393046C1 |

Авторы

Даты

2014-11-27—Публикация

2012-12-20—Подача