Изобретение относится к области машиностроения, и предназначено для создания неразъемных соединений методом электронно-лучевой обработки, в частности к технологии электронно-лучевой сварки стыковых соединений разнородных металлов или сплавов и может быть использовано в различных отраслях промышленности.

Известен способ электронно-лучевой сварки разнородных сплавов (см. Драгунов В.К., Чепурин М.В. ЭЛС разнородных сплавов в условиях генерации термоэлектрических токов // Сварочное производство. 2001. №12. С.8-16), который заключается в изменении пространственных параметров электронного пучка, за счет смещения оси пучка относительно стыка в направлении, противоположном его отклонению магнитным полем термоэлектрических токов.

Однако применение данного способа для материалов толщиной более 15 мм не обеспечивает качественного формирования швов, так как приводит к образованию непроваров по толщине сварного соединения.

Наиболее близким к изобретению является способ сварки, при котором осуществляют одновременное проплавление стыка свариваемых деталей электронным пучком и соосно расположенным с ним дуговым разрядом. При этом электронный пучок направляют с лицевой стороны стыка, создают магнитное поле дугового разряда и формируют заданную геометрию электронного пучка и канала проплавления, причем электронный пучок отклоняют по толщине деталей в требуемом направлении на заданную величину (см. Патент РФ №2174067, МПК В23К 28/02, В23К 15/00, опубл. 27.09.2001). Магнитное поле токов дуги, растекающихся по изделию, изменяет геометрию электронного пучка, следовательно, и форму канала проплавления.

Регулируя величину и направление этих токов, можно получать требуемую геометрию электронного пучка, что позволяет сваривать пространственные криволинейные стыки, а также управлять составом металла шва при сварке разнородных материалов.

Недостатком такого технического решения является: сложность формирования дугового разряда и направления его точно в стык свариваемых изделий; необходимость создания магнитного потока требуемой плотности по толщине сварного соединения. Поэтому не обеспечиваются требуемые пространственные параметры пучка, а, следовательно, не достигаются требуемые степень проплавления кромок свариваемых материалов и качество сварных соединений большой толщины. Кроме того, способ технически сложен в исполнении.

Особенностью сварки разнородных материалов, является то, что под воздействием нагрева в стыке образуются термоэлектрические токи, которые создают магнитное поле на поверхности и в области стыка свариваемой детали, изменяющее траекторию электронов пучка по толщине стыка, что приводит к образованию непроваров в свариваемом соединении. Именно поэтому, термоэлектрические токи и образуемые ими магнитное поле, необходимо компенсировать, либо предварительно направлять электронный пучок в стык, так чтобы устранить отклонение электронного пучка по толщине стыка.

Техническим результатом изобретения является повышение качества сварных соединений из разнородных металлов и сплавов при сварке деталей большой толщины, с отсутствием непроваров по толщине стыка.

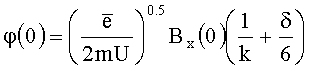

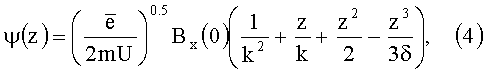

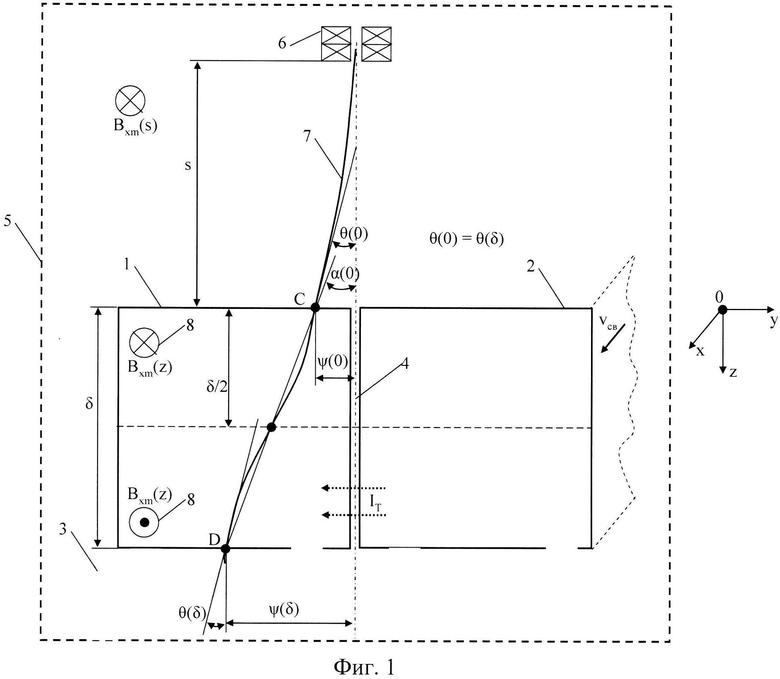

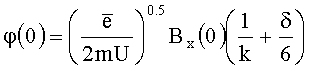

Это достигается тем, что в известном способе электронно-лучевой сварки, включающем направление электронного пучка с лицевой стороны стыка и отклонение его по толщине свариваемой детали в требуемом направлении на заданную величину, формируя необходимую геометрию электронного пучка и канала проплавления, в процессе сварки электронный пучок отклоняют в сторону материала с отрицательным термоэлектрическим потенциалом под острым углом φ(0) к стыку, при котором под воздействием магнитных полей термоэлектрических токов, отклонение оси пучка от стыка с обратной стороны свариваемой детали совпадают, а величина угла φ(0) вычислают из условия:

где

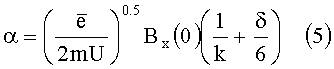

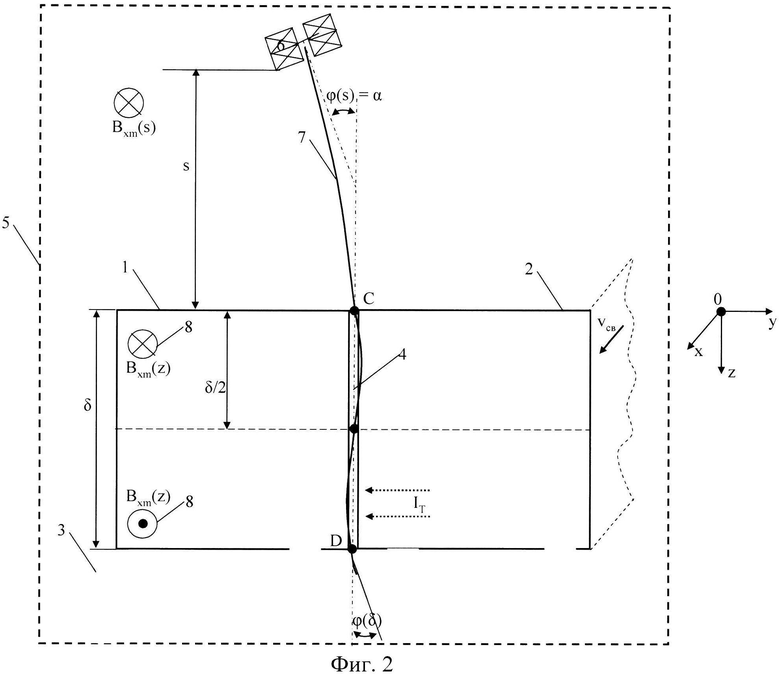

Сущность изобретения поясняется чертежами, где на фиг.1 показано изменение траектории осевого электрона пучка в магнитном поле термоэлектрических токов, протекающих по свариваемым деталям из разнородных материалов, на фиг.2 приведена схема, показывающая техническую реализацию данного способа сварки.

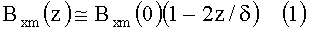

Для обеспечения требуемого качества сварных соединений разнородных сталей и сплавов необходимо учитывать изменение пространственных параметров пучка под воздействием электрических и магнитных полей, которые формируются в канале проплавления и пространстве дрейфа электронов пучка и обусловлены термоэлектрическими и электромагнитными явлениями, проходящими в процессе сварки. В отсутствие сильноточных внешних источников для предварительно размагниченных материалов термоэлектрические токи являются основным источником магнитного поля, продольная составляющая которого имеет практически линейное распределение по глубине парогазового канала (0≤z≤δ), достигает экстремальных значений на его противоположных концах и определяется из соотношения:

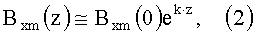

Над поверхностью свариваемых деталей в пространстве дрейфа электронов (z≤0) продольная стыку составляющая индукции поля убывает по зависимости близкой к экспоненциальной:

где k=60… 70 м-1 - коэффициент, определяемый экспериментально, для каждой пары разнородных материалов, параметров стыка и температуры нагрева.

При этом направление вектора магнитной индукции Bxm(z) поля термоэлектрических токов определяется знаком относительной термоэдс свариваемой пары материалов.

При ЭЛС разнородных материалов магнитное поле термоэлектрических токов Bxm(z), изменяя свой знак по толщине сварного соединения, отклоняет электронный пучок до полутолщины соединения в сторону материала с положительным термоэлектрическим потенциалом, а затем в противоположную сторону (см. фиг.1). При этом углы отклонения осевого электрона пучка от первоначального направления в вершине и в корне канала проплавления равны θ(0)=θ(δ), а точка перегиба его траектории находится на половине глубины канала. Такие пространственные параметры пучка, как правило, приводят к образованию непроваров по толщине изделия. В связи с этим необходимо проводить коррекцию этих параметров.

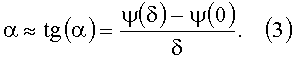

Улучшение коррекции сводится к обеспечению на входе в изделие такого угла наклона пучка к стыку φ(0), при котором отклонение пучка в вершине и корне шва (на лицевой и нижней поверхности стыка) отсутствует, т.е. ψ(0)=ψ(δ)≈0. Такое условие выполняется при повороте прямой CD, соединяющей точки входа в деталь и выхода из нее осевого электрона пучка, вокруг точки С на угол α и совмещении прямой АВ со стыком. При этом угол α равен

Для определения значений ψ(δ) и ψ(0) можно использовать следующее соотношение:

где

Угол наклона оси электронно-лучевой пушки к стыку φ(s) с учетом отклонения пучка в магнитном поле над свариваемой деталью будет равен углу α (см. фиг.2), если пренебречь незначительным изменением индукции магнитного поля вдоль траектории осевого электрона пучка, из (3) с учетом (4) можно получить:

Таким образом, в зависимости от режимов сварки в качестве способа коррекции пространственного положения пучка при ЭЛС деталей большой толщины, позволяющего снизить вероятность образования непроваров по толщине свариваемых изделий, можно использовать изменение угла наклона оси пучка относительно стыка.

При невозможности поворота на угол α электронно-лучевой пушки или отклонения электронного пучка, используя принцип относительности, разворачивается свариваемая деталь.

Установка для реализации способа сварки содержит: свариваемую часть детали 1 с положительным термоэлектрическим потенциалом, свариваемую часть детали 2 с отрицательным термоэлектрическим потенциалом, толщина свариваемых частей детали 1 и 2 равна δ, сварочный стол 3 электронн-олучевой установки, на который устанавливаются свариваемые части детали 1 и 2 с минимальным зазором и образуют стык под сварку 4, вакуумная камера 5 электронно-лучевой установки, в которой установлена электронно-лучевая пушка 6, генерирующая электронный пучок с осью 7, под воздействием нагрева стыка разнородных металлов образуется термоэдс с токами IT, создающими направление индукции Bxm(z) магнитного поля 8, перемещают электронный пучок и деталь относительно друг друга и производят сварку со скоростью vсв, линия, соединяющая точки входа и выхода электронного пучка из изделия (CD) 9, z - рассматриваемая толщина изделия, (0≤z≤δ), α - угол наклона прямой CD, соединяющий точки входа в деталь и выхода из нее осевого электрона пучка, θ - угол отклонения оси электронного пучка в магнитном поле термоэлектрических токов на входе в изделие θ(0) и на выходе из него θ(δ), по толщине изделия θ(z), φ - угол наклона оси электронного пучка к стыку на входе в изделие φ(0) и на выходе из него φ(δ), φ(s) - угол наклона оси электронно-лучевой пушки над поверхностью детали, s - расстояние от поверхности детали до электронно-лучевой пушки, ψ - расстояние между стыком и осью электронного пучка с лицевой стороны стыка (на входе в изделие) ψ(0), на нижней стороне стыка (выходе из изделия) ψ(δ), по толщине изделия ψ(z).

Изобретение реализуется следующим образом.

Части свариваемой детали 1 и 2, устанавливают на сварочном столе 3 электронно-лучевой установки, с минимальным зазором стыка под сварку 4, проводят откачку вакуумной камеры 5, формируют электронный пучок, предварительно совместив со стыком ось электронно-лучевой пушки (электронного пучка 7), а затем проводят его проплавление. В процессе сварки возникают термоэлектрические токи IT, создающие магнитное поле 8 с величиной и направлением магнитной индукции Bxm(z), которое отклоняет электронный пучок от стыка на угол θ(0) в сторону металла с положительным термоэлектрическим потенциалом 1. Чтобы компенсировать это отклонение электронного пучка производят поворот оси электронно-лучевой пушки (электронного пучка 7) относительно вершины шва на некоторый угол φ(s). Поворот пушки осуществляют в сторону металла с положительным термоэлектрическим потенциалом так, чтобы ось пучка (траектория осевого электрона пучка) была направлена в сторону металла с отрицательным термоэлектрическим потенциалом 2. Угол поворота пушки φ(s) увеличивают до тех пор, пока ось электронного пучка у поверхности детали не составит со стыком угол φ(0)≈θ(0), при котором она будет пересекать стык с обратной стороны по прямой CD 9.

Угол α отклонения пучка от стыка определяют следующим образом. На тестовом образце, который состоит из двух частей из аналогичных материалов используемых в свариваемой детали, проводят предварительную сварку для измерения отклонения пучка от стыка и угла α. Ось электронно-лучевой пушки (электронного пучка) совмещают со стыком, а затем проводят его проплавление. В процессе сварки возникают термоэлектрические токи IT, магнитное поле Bxm(z) которых отклоняет электронный пучок от стыка на угол φ(0) в сторону металла с положительным термоэлектрическим потенциалом. Чтобы компенсировать это отклонение пучка, производят поворот оси электронно-лучевой пушки относительно вершины шва на некоторый угол α. Либо при помощи отклоняющей системы установки отклоняют электронный пучок на требуемый угол. Поворот пушки (отклонение пучка) осуществляют в сторону металла с положительным термоэлектрическим потенциалом 1 так, чтобы ось пучка (траектория осевого электрона пучка) была направлена в сторону металла с отрицательным термоэлектрическим потенциалом 2. Угол поворота пушки α увеличивают до тех пор, пока ось электронного пучка у поверхности детали не составит со стыком угол φ(0)≈θ, при котором она будет пересекать стык с обратной стороны.

Если угол входа электронного пучка в изделие будет больше θ(0), то ось электронного пучка на выходе из изделия будет иметь смещение в материал с отрицательным термоэлектрическим потенциалом 2. Наоборот, если φ(0)<θ(0), отклонение пучка будет происходить в материал с положительным термоэлектрическим потенциалом 1. В том и другом случае в сварном соединении будут наблюдаться дефекты в виде непроваров по толщине.

Использование предлагаемого способа сварки позволяет получать качественные сварные соединения разнородных материалов большой толщины. Кроме того, использование изобретения позволит при ЭЛС разнородных сталей и сплавов устранить образование непроваров и повысить степень проплавления свариваемых кромок по толщине детали, и следовательно, улучшить структуру и свойства сварных соединений связаны с пространственным расположением электронного пучка относительно стыка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

| СПОСОБ СВАРКИ | 2005 |

|

RU2298465C1 |

| СПОСОБ СВАРКИ | 1999 |

|

RU2174067C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Способ получения металлостеклянного соединения | 2024 |

|

RU2829338C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

Способ электронно-лучевой сварки разнородных металлов или сплавов предназначен для изготовления сварных конструкций больших толщин. Способ включает направление электронного пучка на свариваемый стык с лицевой его стороны. В процессе сварки электронный пучок отклоняют в сторону материала с отрицательным термоэлектрическим потенциалом под острым углом φ(0) к стыку. Обеспечивают отклонение от стыка оси пучка с обратной стороны свариваемой детали под воздействием магнитных полей термоэлектрических токов под углом, равным упомянутому углу φ(0). Величину угла φ(0) определяют в зависимости от заряда и массы электрона, ускоряющего напряжения, магнитной индукции на поверхности стыка, толщины свариваемой детали и коэффициента, учитывающего для каждой пары разнородных материалов параметры стыка и температуру нагрева. Изобретение позволяет повысить качество сварных соединений из разнородных металлов и сплавов большой толщины с отсутствием непроваров по толщине стыка. 2 ил.

Способ электронно-лучевой сварки разнородных металлов или сплавов, включающий направление электронного пучка на свариваемый стык с лицевой его стороны и отклонение его в требуемом направлении на заданную величину с формированием заданной геометрии электронного пучка и канала проплавления, отличающийся тем, что в процессе сварки электронный пучок отклоняют в сторону материала с отрицательным термоэлектрическим потенциалом под острым углом φ(0) к стыку, при этом обеспечивают отклонение от стыка оси пучка с обратной стороны свариваемой детали под воздействием магнитных полей термоэлектрических токов под углом, равным упомянутому углу φ(0), причем величину угла φ(0) определяют из следующего соотношения:

,

,

где  и m - заряд и масса электрона, U - ускоряющее напряжение, Вх(0) - магнитная индукция на поверхности стыка, δ - толщина свариваемой детали, k= (60-70)м-1 - коэффициент, учитывающий для каждой пары разнородных материалов параметры стыка и температуру нагрева.

и m - заряд и масса электрона, U - ускоряющее напряжение, Вх(0) - магнитная индукция на поверхности стыка, δ - толщина свариваемой детали, k= (60-70)м-1 - коэффициент, учитывающий для каждой пары разнородных материалов параметры стыка и температуру нагрева.

| СПОСОБ СВАРКИ | 1999 |

|

RU2174067C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1987 |

|

RU1665615C |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| US6888090B2 ,03.05.2005 | |||

| JP2007330972A, 27.12.2007 | |||

| US3999030A1, 21.12.1976 | |||

Авторы

Даты

2014-11-27—Публикация

2013-06-04—Подача