Изобретение относится к области машиностроения, в частности к способу сварки, и может найти применение при производстве различных сварных конструкций ответственного назначения.

Известный способ сварки электронным лучом в нижнем положении (Мамутов Е.Л., Электроннолучевая сварка деталей большой толщины, Москва, «Машиностроение», 1992 г., 125 с.) содержащий электроннолучевую пушку, свариваемые детали, электронный луч, сварочную ванну, канал проплавления и сварной шов. Однако, во время электроннолучевой сварки с глубоким проплавлением происходит периодическое экранирование луча парами металла и перемещающимся жидким металлом сварной ванны, что приводит к периодической расфокусировки луча и нестабильности воздействия электронного луча на фронте плавления и в корне шва.

Однако при таком способе сварки происходит образование корневых дефектов, таких как непостоянство глубины проплавления, наличия полостей и несплавлений в корневых пиках, что обуславливает снижение качества сварных соединений.

Известен способ сварки, при котором осуществляют одновременное проплавление стыка свариваемых деталей электронным пучком и соосно расположенным с ним дуговым разрядом, который формируют посредством полого катода. Электронный пучок направляют с лицевой стороны стыка через плазму дугового разряда и создают магнитное поле дугового разряда одинакового направления с магнитным полем электронного пучка, формируя заданную геометрию электронного пучка и канала проплавления, в который подводят энергию дугового разряда, причем электронный пучок отклоняют по толщине деталей в требуемом направлении на заданную величину (патент РФ №2174067, МПК B23K 15/00).

Недостатком данного способа является значительное усложнение оборудования из-за введения в область сварки полого катода, кроме того, магнитное поле токов дугового разряда растекающихся по детали не достаточно для значительного отклонения электронного луча.

Наиболее близким по технической сущности к предлагаемому изобретению является способ электроннолучевой сварки в нижнем положении, включающий образование плоскости сварного стыка, приложение локального магнитного поля, по меньшей мере, к части сварного стыка, причем это магнитное поле является перпендикулярным к оси электронному лучу, и параллельным к плоскости сварного стыка деталей, направление электронного луча на сварной стык для электроннолучевой сварки деталей, и получение сварного соединения. Причем указанное локальное магнитное поле управляет электронным лучом по мере его прохождения через границу раздела (патент РФ №2346795, МПК B23K 15/00).

Однако в таком способе главным является решение проблемы искривления электронного луча у дна сварного шва в направлении одной из деталей при сварке разнородных металлов. При этом происходит снижение качества сварных соединений из-за образования корневых дефектов.

Технической задачей изобретения является улучшение качества сварных соединений.

Технический результат заключается в уменьшении корневых дефектов, возникающих из-за колебаний глубины проплавления во время электроннолучевой сварки без сквозного проплавления в нижнем положении и достигается тем, что в известном способе, включающим образование плоскости стыка свариваемых деталей, приложение к части сварного стыка локального магнитного поля, перпендикулярного оси электронного луча, направление электронного луча на стык для электроннолучевой сварки деталей, сварку осуществляют в нижнем положении с несквозным проплавлением, а линии индукции магнитного поля направляют перпендикулярно плоскости стыка, при этом электронный луч направляют под острым углом к поверхности свариваемых деталей.

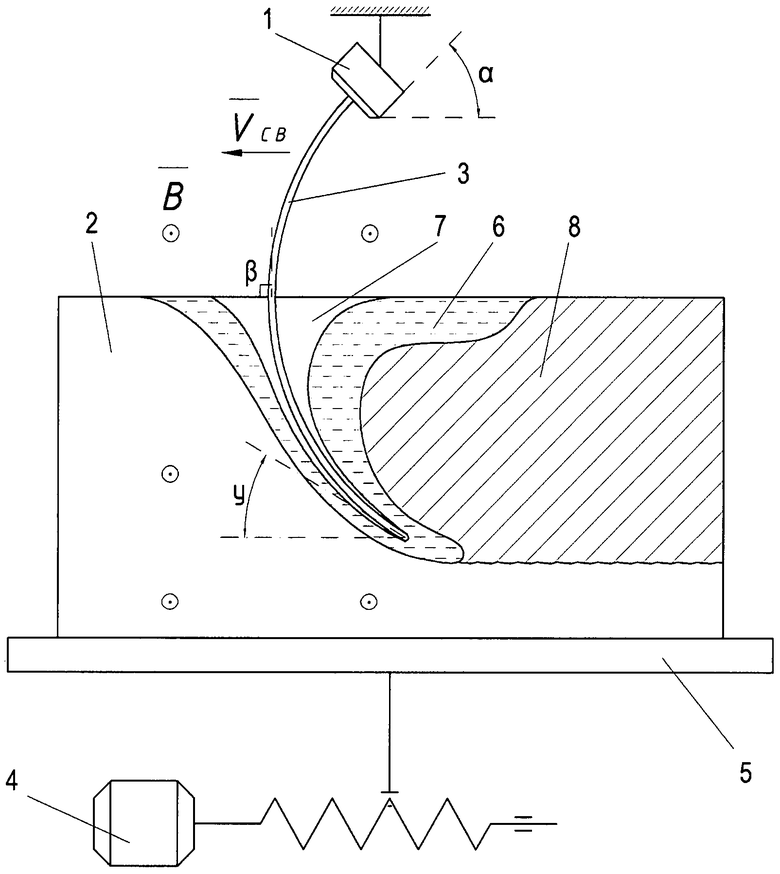

Сущность изобретения поясняется схемой, реализующий способ сварки. Схема для реализации способа содержит электроннолучевую пушку 1, свариваемые детали 2, электронный луч 3, механизм перемещения деталей 4, стол 5, сварочную ванну 6, канал проплавления 7, сварочный шов 8.

Сущность способа ЭЛС заключается в следующем.

Создают магнитное поле, линии индукции которого направлены перпендикулярно электронному лучу и плоскости сварного стыка и проходят через сварной стык деталей. Процесс сварки ведется вертикальным пучком в нижнем положении с несквозным проплавлением. Под сваркой вертикальным пучком в нижнем положении общепринято понимать, что глубина проплавления совмещается с глубиной сварочной ванным (направлением силы тяжести); под сваркой горизонтальным пучком на вертикальной стенке - глубина сварочной ванны (направление силы тяжести) совмещается с шириной шва (горизонтальный шов). Известно, что частица с зарядом q и скоростью

Угол поворота вектора скорости электрона, двигающегося в однородном магнитном поле действующего в пределах свариваемого стыка перпендикулярно его плоскости, определяется следующим выражением:

где e - заряд электрона, B - индукция магнитного поля, m - масса электрона, t - время движения электрона от поверхности изделия до дна канала.

Схема для реализации способа ЭЛС работает следующим образом. Создают магнитное поле, линии индукции которого перпендикулярны свариваемым кромкам. Электроннолучевую пушку 1 устанавливают вертикально под углом α к лицевой плоскости свариваемых деталей 2, выбранным из условия 0°<α<90°. Электронный луч 3 от электронной пушки 1 направляют сварной стык 2 таким образом, пучок входил в канал проплавления под углом

Использование предлагаемого способа сварки обеспечивает получение сварных соединений без образования корневых дефектов типа пиков проплавления, нестабильности глубины проплавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ электронно-лучевой сварки | 1987 |

|

SU1750891A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2014 |

|

RU2570270C2 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| Способ электронно-лучевой сварки | 1989 |

|

SU1655721A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| СПОСОБ СВАРКИ | 1999 |

|

RU2174067C2 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448821C1 |

Изобретение относится к способу электроннолучевой сварки и позволяет улучшить качество сварных соединений. Способ включает приложение к плоскости стыка свариваемых деталей локального магнитного поля, направление электронного луча на стык с образованием канала проплавления и электроннолучевую сварку деталей в нижнем положении с несквозным проплавлением. Прикладывают магнитное поле, направление которого перпендикулярно плоскости стыка. Электронный луч направляют под острым углом к поверхности свариваемых деталей, который выбирают из условия обеспечения входа электронного луча в канал проплавления под углом 90°±15°, образования криволинейной траектории луча и обеспечения направления электронного луча вблизи дна канала проплавления под углом 0÷30°. 1 ил.

Способ электроннолучевой сварки деталей, включающий приложение к плоскости стыка свариваемых деталей локального магнитного поля, направление электронного луча на стык с образованием канала проплавления и электроннолучевую сварку деталей в нижнем положении, отличающийся тем, что сварку осуществляют с несквозным проплавлением, при этом прикладывают магнитное поле, направление которого перпендикулярно плоскости стыка, а электронный луч направляют под острым углом к поверхности свариваемых деталей, который выбирают из условия обеспечения входа электронного луча в канал проплавления под углом 90°±15°, образования криволинейной траектории луча и обеспечения направления электронного луча вблизи дна канала проплавления под углом 0÷30°.

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ И СВАРНЫЕ УЗЛЫ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2346795C2 |

| СПОСОБ СВАРКИ | 2005 |

|

RU2298465C1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1987 |

|

SU1405977A1 |

| JP 0004182077 А, 29.06.1992 | |||

| JP 0001202380 А, 15.08.1989 | |||

| JP 0004288981 А, 14.10.1992 | |||

| US 4761536 А, 02.08.1988 | |||

Авторы

Даты

2014-07-20—Публикация

2012-07-24—Подача