Изобретение относится к области машиностроения и может быть использовано в технологии производства сварных конструкций.

Известен способ двусторонней электронно-лучевой сварки, включающий одновременное проплавление двумя электронными пучками противоположных сторон стыка с образованием общей сварочной ванны. При этом пучки направляют под углом друг к другу (Двусторонняя электронно-лучевая сварка толстолистовых цилиндрических заготовок из титанового сплава ПТ-ЗВ// Замков В.Н., и др. /Автоматическая сварка. - 1992. - N 5.- С 46-47).

Недостатком известного способа является то, что он имеет ограниченное применение для сварки кольцевых и продольных стыков труб малых диаметров, многоэтажных стыков и т.п. Конструкция изделия, оснастки и вакуумной камеры в данном случае должны обеспечивать возможность установки двух электронно-лучевых пушек с лицевой и обратной стороны стыка. Это в значительной мере ограничивает область его применения.

Наиболее близким техническим решением является способ сварки, включающий двустороннее одновременное проплавление противоположных сторон стыка электронным лучом и дуговым разрядом с образованием общей сварочной ванны. При этом электронный луч и дуговую горелку направляют под углом друг к другу (патент РФ 2111840, МПК В 23 К 15/00, 15/02, опубл. БИ 15-98).

Недостатком известного способа является то, что из-за встречного направления магнитных полей электронного луча и дугового разряда происходит расфокусировка и отклонение электронного луча вдоль и поперек стыка, при этом полезной энергией дугового разряда является тепловая, а магнитная - "паразитной". При значительных отклонениях электронного луча вдоль стыка существует возможность повреждения горелки электронным лучом и расплавленным металлом. Кроме того, он достаточно трудоемок, требует сложную установку и точную юстировку горелки относительно электронного пучка. Это накладывает значительные ограничения на применение данного способа.

Технической задачей изобретения является расширение технологических возможностей сварки.

Решение технической задачи достигается тем, что в известном способе сварки, при котором осуществляют одновременное проплавление стыка свариваемых деталей электронным пучком и соосно расположенным с ним дуговым разрядом, который формируют посредством полого катода, электронный пучок направляют с лицевой стороны стыка через плазму дугового разряда и создают магнитное поле дугового разряда одинакового направления с магнитным полем электронного пучка, формируя заданную геометрию электронного пучка и канал проплавления, в который подводят энергию дугового разряда, причем электронный пучок отклоняют по толщине деталей в требуемом направлении на заданную величину.

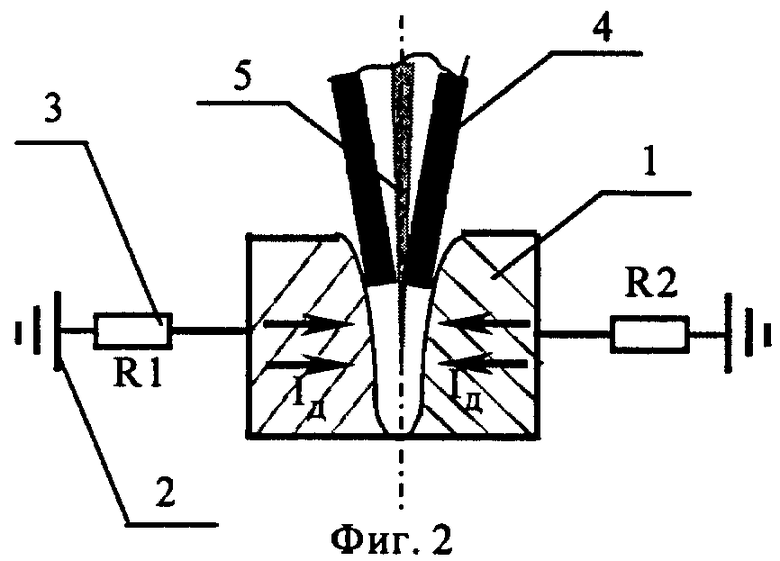

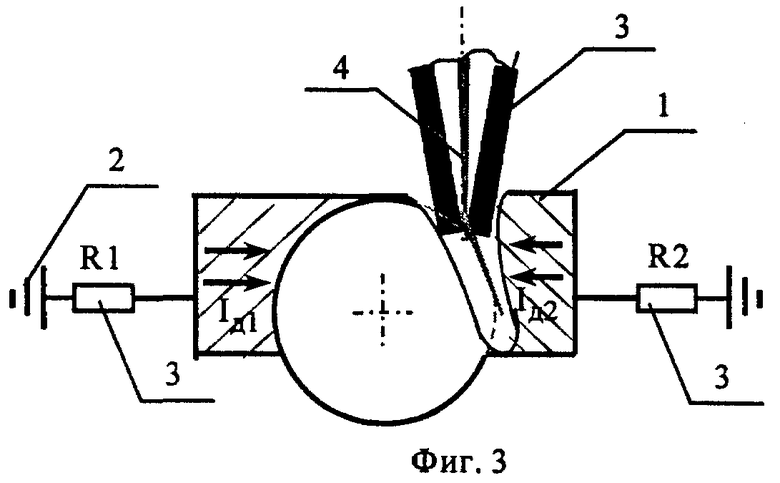

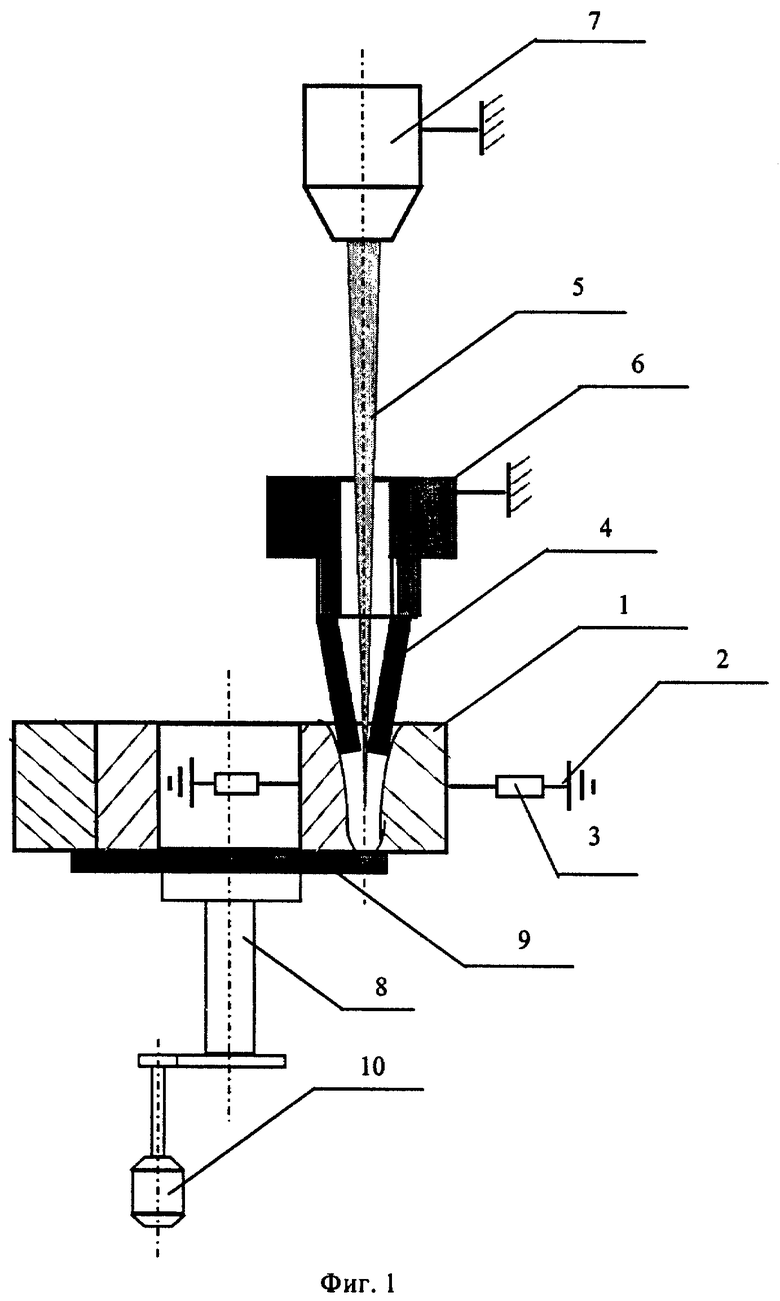

На фиг. 1 представлено устройство, позволяющее осуществить предполагаемый способ сварки. На фиг. 2 показан способ сварки стыковых соединений. На фиг. 3 показан способ сварки пространственных криволинейных стыков.

При электронно-лучевой сварке действие пространственного заряда в пучке сопровождается расширением электронного пучка в пространстве, свободном от внешнего поля, так как на электроны пучка действует сила, направленная от оси пучка и стремящаяся увеличить его радиус. Кроме силы, стремящейся расширить пучок, на электроны действует сила, стремящаяся его сжать за счет магнитного поля, создаваемое движущими электронами пучка. Однако при ускоряющем напряжении до 100 кВ (реальное напряжение при ЭЛС) величина собирающей силы магнитного поля значительно меньше расталкивающей силы электрического поля.

В случае сварки с одновременным проплавлением стыка электронным пучком и дуговым разрядом с образованием общей сварочной ванны, когда электронный пучок расположен соосно с дуговым разрядом, формируемым полым катодом, и проходит через плазму дугового разряда, образуется дополнительное магнитное поле тока дугового разряда, совпадающее с направлением магнитного поля электронного пучка, что приводит к дополнительной фокусировке пучка и повышает его плотность мощности в области взаимодействия с дуговым разрядом. Магнитное поле токов дуги, растекающихся по изделию, изменяет геометрию электронного пучка, а следовательно, и форму канала проплавления. Регулируя величину и направление этих токов, можно получать требуемую геометрию электронного пучка.

Устройство (см. фиг. 1), реализующее предполагаемый способ сварки, содержит свариваемую деталь 1, заземление 2, сопротивление 3, дуговой разряд 4 и электронный пучок 5, формируемые соответственно дуговой горелкой с полым катодом 6 и электронно-лучевой пушкой 7, стол 8, диэлектрический изолятор 9 и механизм перемещения 10.

Устройство работает следующим образом.

Электронно-лучевую пушку 7 и дуговую горелку 6 устанавливают соосно с лицевой стороны стыка, возбуждают дуговой разряд 4, электронный пучок 5 пропускают через осевое отверстие в горелке с полым катодом и через плазму дугового разряда направляют в область стыка, затем перемещают образец посредством механизма перемещения 10 и проводят сварку. Дуговой разряд 4 формируется горелкой 6 с полым катодом, который обеспечивает большую разрывную длину дуги, поэтому взаимодействие электронного пучка и дугового разряда происходит как над свариваемыми деталями, так и в канале проплавления, что приводит к повышению плотности мощности электронного пучка и увеличению глубины канала проплавления. Кроме того, тепловая энергия дугового разряда также может свободно поступать в канал проплавления, формируемый электронным пучком, что обеспечивает повышенную проплавляющую способность.

Кроме дополнительной фокусировки токи дугового разряда Iд также используются для изменения геометрии электронного пучка по толщине изделия за счет обеспечения требуемого направления этих токов дуги посредством расположения заземления 2 на свариваемой детали 1. При этом деталь 1 изолируется от оснастки с помощью диэлектрического изолятора 9. Изменяя силу и направление токов дуги, растекающие по изделию, можно изменять конфигурацию магнитного поля и отклонять электронный пучок по толщине изделия в требуемом направлении на заданную величину.

Например, при расположении на детали 1 (см. фиг. 2) с противоположных сторон стыка скользящих заземлений 2, находящихся в плоскости, перпендикулярной стыку, походящей через ось электронного пучка 5 и дугового разряда 4, и равенстве сопротивлений 3 (R1=R2) заземлений 2 токи дуги IД равных значений будут растекаться симметрично относительно стыка в противоположные стороны и создавать магнитное поле препятствующее отклонению электронного пучка из области стыка, что позволяет сваривать стыковые соединения с более высокой точностью.

При изменении сопротивлений 3 (R1 < R2) заземлений 2, расположенных на детали 1 (см. фиг. 3), создаваемые дуговым разрядом 4 токи IД разных значений (IД1 > IД2) будут растекаться по изделию симметрично относительно стыка в противоположные стороны и создавать магнитное поле, отклоняющее электронный пучок 5 в сторону меньшего тока IД2, что позволяет сваривать пространственные криволинейные стыки, а также управлять составом металла шва при сварке разнородных материалов. Значение сопротивлений 3 R1 и R2, а следовательно, и величину токов выбирают в зависимости от требуемого отклонения электронного пучка.

Дуговой разряд с полым катодом (ДРПК) обеспечивает большую разрывную длину дуги (до 70 мм), высокую плотность мощности, уступающую только лучевым способам сварки, высокий эффективный КПД (выше 80%) и высокую устойчивость разряда. Поэтому при одновременной сварке электронным пучком и дуговым разрядом формируется кинжальная форма проплавления с малым объемом литого металла, что уменьшает сварочные деформации и напряжения, а следовательно, расширяется номенклатура свариваемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ | 1996 |

|

RU2111840C1 |

| СПОСОБ СВАРКИ | 2005 |

|

RU2298465C1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2534183C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2010 |

|

RU2433023C1 |

| СПОСОБ СВАРКИ ЭЛЕКТРОННЫМ ЛУЧОМ | 2010 |

|

RU2448822C1 |

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| Способ пространственной стабилизации дуги | 2019 |

|

RU2713186C1 |

Изобретение относится к области машиностроения, в частности к способу сварки, и может найти применение при производстве различных сварных конструкций. Осуществляют одновременное проплавление стыка свариваемых деталей электронным пучком и соосно расположенным с ним дуговым разрядом. Дуговой разряд формируют посредством полого катода. Электронный пучок направляют с лицевой стороны стыка через плазму дугового разряда и создают магнитное поле дугового разряда одинакового направления с магнитным полем электронного пучка. Формируют заданную геометрию электронного пучка и канал проплавления, в который подводят энергию дугового разряда. Электронный пучок отклоняют по толщине деталей в требуемом направлении на заданную величину. За счет того, что получают проплавление кинжальной формы с малым объемом литого металла, уменьшаются сварочные деформации и напряжения и, как следствие, расширяется номенклатура свариваемых материалов. 3 ил.

Способ сварки, при котором осуществляют одновременное проплавление стыка свариваемых деталей электронным пучком и соосно расположенным с ним дуговым разрядом, который формируют посредством полого катода, отличающийся тем, что электронный пучок направляют с лицевой стороны стыка через плазму дугового разряда и создают магнитное поле дугового разряда одинакового направления с магнитным полем электронного пучка, формируя заданную геометрию электронного пучка и канал проплавления, в который подводят энергию дугового разряда, причем электронный пучок отклоняют по толщине деталей в требуемом направлении на заданную величину.

| СПОСОБ СВАРКИ | 1996 |

|

RU2111840C1 |

| УСТРОЙСТВО КОНСТРУКЦИИ ЗВОНОВЫХ ДЛЯ СВАРКИ И РЕЗКИ МАТЕРИАЛОВ | 1996 |

|

RU2118244C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1992 |

|

RU2053312C1 |

| US 5247155, 21.09.1993 | |||

| US 5013886, 07.05.1991. | |||

Авторы

Даты

2001-09-27—Публикация

1999-11-02—Подача