Изобретение относится к области производства электрических кабелей различного назначения, в частности изготовления гибких печатных кабелей.

Гибкие печатные кабели представляют собой плоские электрические проводники, изолированные термопластичными пленками. При этом изоляционные промежутки между проводниками составляют примерно 0,5 мм. Часто проводники формируют одновременно с контактными площадками различной конфигурации. В одной заготовке может содержаться несколько десятков проводников. Для получения из них кабелей с заданным количеством проводников необходимо произвести разделение (разрезание) заготовки вдоль всей ее длины. Разделение производят различными способами: механической резкой специальными ножами, пильными приспособлениями, посредством нагретого ножа, удалением отдельных проводников для освобождения места для резки и т.п.

Особенностью устройств для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией является то, что их конструктивно-компоновочные решения должны обеспечивать высокую точность резания длинномерных заготовок и качество готового кабеля.

Известно устройство продольной резки для флексографической машины по патенту РФ на полезную модель №64980, B26D 7/26, опубл. 27.07.2007 г., содержащее, по меньшей мере, один плоский неподвижный нож, закрепленный в зажимном кронштейне. Продольную резку материала осуществляют при его перемещении.

Такая конструкция устройства продольной резки позволяет осуществлять разделение следующих видов материалов: бумаги, ткани и т.п.

Однако эта конструкция не позволяет обеспечить качественную резку таких материалов, как, например, лавсановой пленки, так как при ее резке происходит налипание материала на лезвие ножа, в результате чего нарушается прямолинейность реза, что приводит к браку при формировании гибкого печатного кабеля.

Таким образом задачей данного технического решения являлось обеспечение продольного реза для определенного вида материала, например бумаги.

Общими признаками известного технического решения с предлагаемой авторами конструкцией является наличие режущего инструмента, в данном случае ножа.

Наиболее близким по технической сути и достигаемому техническому результату является способ резки термопластичных материалов и устройство для его осуществления по патенту РФ №2325269, B26F 3/12, опубл. 27.05.2008 г., принятое авторами за прототип, содержащее основание, режущие проволоки, нагреваемые электрическим током, и каретку с механизмом подачи.

Такая конструкция устройства позволяет обеспечить резку термопластичных материалов.

К причинам, препятствующим к достижению указанного ниже технического результата при использовании известного устройства для резки термопластичного материала, принятой авторами за прототип, относится то, что известное устройство не обеспечивает требуемую точность и качества реза, без повреждения проводников и их изоляции. Не обеспечивает также разрезание печатных кабелей с увеличенными контактными площадками на концах проводников.

Общими признаками известного технического решения с предлагаемой авторами конструкцией устройства для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией является наличие основания, режущих проволок, нагреваемых электрическим током, и каретки с механизмом подачи.

В отличие от прототипа предлагаемое авторами устройство снабжено узлом позиционирования заготовки гибкого печатного кабеля, включающим два фиксатора, установленных на основании, причем один из них - с возможностью продольного перемещения, режущие проволоки закреплены с натяжением на пружинных скобах, смонтированных на рычагах, стянутых пружиной и установленных на каретке с возможностью разведения и схождения посредством роликов, взаимодействующих с копирами в начале и конце резания, а рычаги снабжены регулировочными винтами, контактирующими в процессе резания с упором, закрепленным на каретке.

В частном случае, т.е. в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- фиксаторы выполняют в виде штырей или зажимов, причем подвижный фиксатор закреплен на подпружиненном ползуне,

- диаметр режущей проволоки выбирают в пределах 0,15-0,3 мм.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является создание устройства для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией, обеспечение высокой точности резания длинномерных кабелей и улучшения качественных характеристик получаемого кабеля.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией, содержащем основание, две режущие проволоки, нагреваемые электрическим током, каретку с механизмом подачи, особенность заключается в том, что устройство снабжено узлом позиционирования заготовки печатного кабеля, включающим два фиксатора, установленных на основании, причем один из них - с возможностью продольного перемещения, режущие проволоки закреплены с натяжением на пружинных скобах, смонтированных на рычагах, стянутых пружиной и установленных на каретке с возможностью разведения и схождения посредством роликов, взаимодействующих с копирами в начале и конце резания, а рычаги снабжены регулировочными винтами, контактирующими в процессе резания с упором, закрепленным на каретке.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяет, в частности, за счет того, что:

- устройство снабжено узлом позиционирования заготовки печатного кабеля, включающим два фиксатора, установленных на основании, причем один из них - с возможностью продольного перемещения, точно выставить заготовку печатного кабеля относительно линии движения режущих проволок и обеспечить точность резания без оголения проводников в кабеле;

- режущие проволоки закреплены с натяжением на пружинных скобах, смонтированных на рычагах, стянутых пружиной и установленных на каретке с возможностью разведения и схождения посредством роликов, взаимодействующих с копирами в начале и конце резания, а рычаги снабжены регулировочными винтами, контактирующими в процессе резания с упором, закрепленным на каретке, получить заданные качественные характеристики кабеля, такие как, например, ширину кабеля, целостность изоляции, сохранность контактных площадок и т.д.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет того, что:

- фиксаторы выполняют в виде штырей или зажимов, причем подвижный фиксатор установлен на подпружиненном ползуне, обеспечить точность резания благодаря постоянному натяжению заготовки гибкого печатного кабеля;

- диаметр режущей проволоки выбирают в пределах 0,15-0,3 мм, обеспечить минимальную ширину реза, не разрушая целостность изоляции проводников в кабеле.

Сущность изобретения заключается в том, что в известном устройстве для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией, содержащем основание, режущие проволоки, нагреваемые электрическим током, каретку с механизмом подачи, в отличие от прототипа согласно изобретению устройство снабжено узлом позиционирования заготовки печатного кабеля, включающем два фиксатора, установленных на основании, причем один из них - с возможностью продольного перемещения, режущие проволоки закреплены с натяжением на пружинных скобах, смонтированных на рычагах, стянутых пружиной и установленных на каретке с возможностью разведения и схождения посредством роликов, взаимодействующих с копирами в начале и конце резания, а рычаги снабжены регулировочными винтами, контактирующими в процессе резания с упором, закрепленным на каретке.

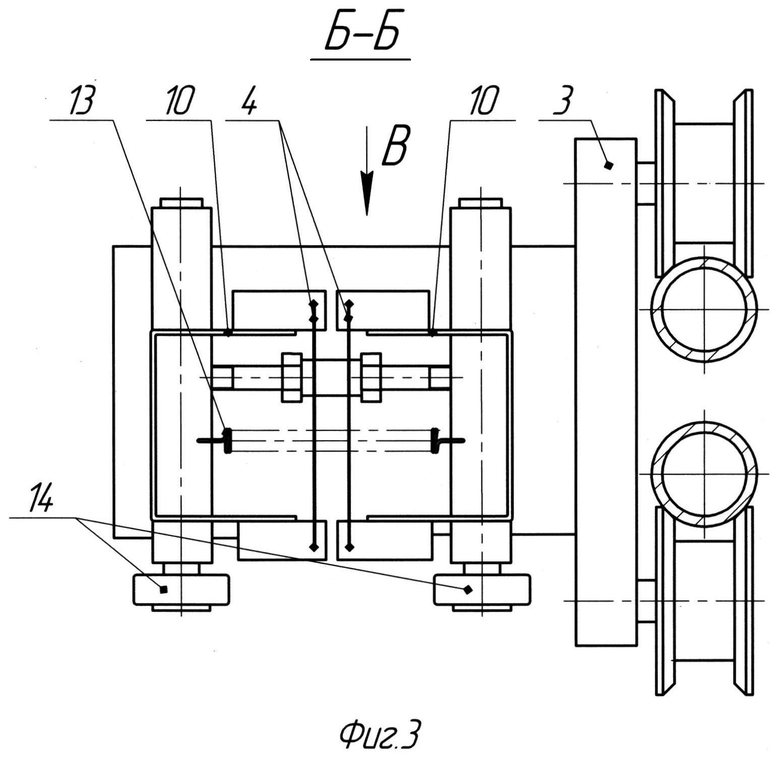

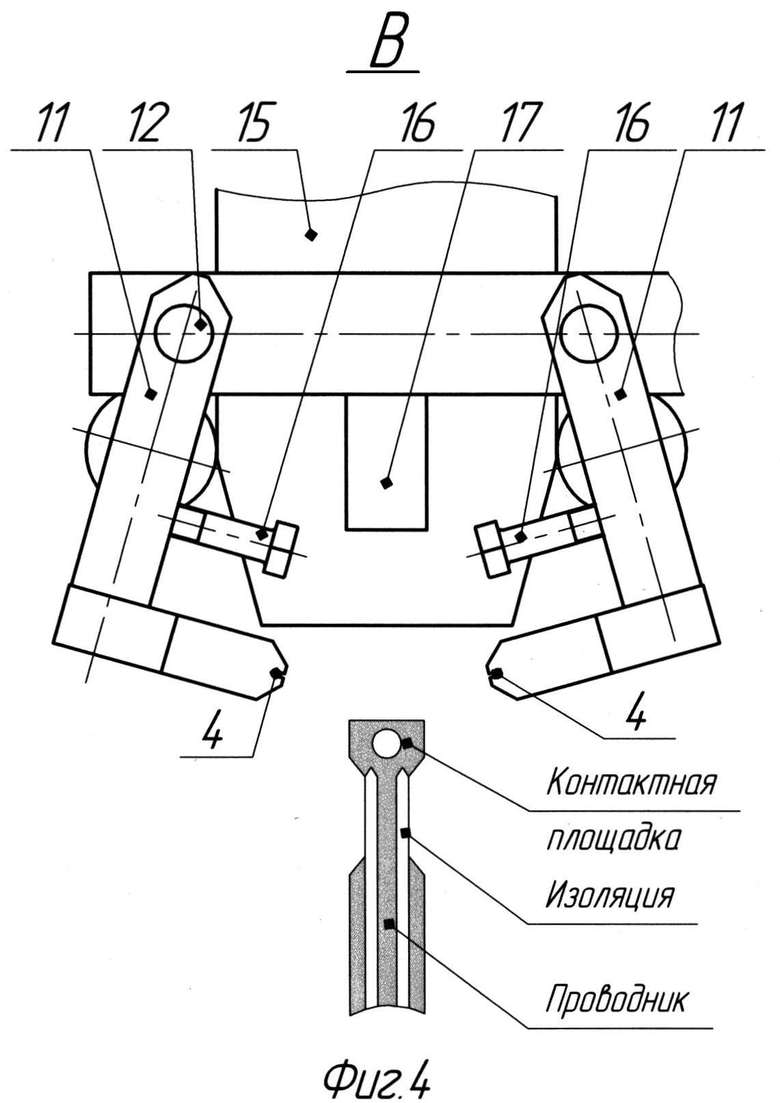

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией, на фиг.2 - подвижный контакт в разрезе, на фиг.3 - вид на узел крепления режущих проволок на каретке, на фиг.4 - вид сверху на узел крепления режущих проволок в исходном положении каретки, на фиг.5 - вид сверху на узел крепления режущих проволок в момент резания.

Предлагаемое устройство для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией содержит основание 1, механизм подачи 2 каретки 3, режущие проволоки 4. На основании 1 установлен узел позиционирования 5, включающий фиксатор 6 в виде штыря и подвижный фиксатор 7 в виде зажима, закрепленный на подпружиненном ползуне 8 и смещаемый пружиной 9 вправо. Режущие проволоки 4 закрепляют с натяжением на пружинных скобах 10, смонтированных на рычагах 11, которые установлены на каретке 3 с возможностью разведения и схождения при повороте относительно оси 12. Рычаги 11 стянуты пружиной 13 и снабжены роликами 14, которые в крайних положениях каретки 3 взаимодействуют с копирами 15, закрепленными на основании 1. Рычаги 11 снабжены регулировочными винтами 16, которые в процессе резания контактируют с упором 17.

Устройство для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией работает следующим образом.

В начале работы каретка 3 находится в одном из крайних положений. Заготовку кабеля устанавливают концами на фиксаторах 6 и 7 (фиг.1, 2, 4), при этом один конец с отверстием надевают на фиксатор 6, а другой конец крепят зажимом фиксатора 7, сдвигая ползун 8 в сторону заготовки кабеля, преодолевая усилие пружины 9. После зажима конца заготовки с фиксатора 7 снимают усилие. Под действием пружины 9 ползун 8 смещается, натягивая заготовку кабеля вдоль линии реза, обеспечивая ее точное позиционирование относительно режущих проволок 4. В исходном положении (фиг.4) разведенные рычаги 11 опираются роликами 14 на копир 15. При движении каретки 3 в сторону заготовки кабеля ролики 14 обкатываются по контуру копира 15, обеспечивая схождение рычагов 11 под действием пружины 13.

Режущие проволоки 4, на которые подают напряжение, обходят контактные площадки заготовки кабеля и входят в контакт с межпроводниковой изоляцией (фиг.5), при этом рычаги 11 через регулировочные винты 16 контактируют с упором 17, обеспечивая заданное расстояние между режущими проволоками 4. При дальнейшем движении каретки 3 режущие проволоки 4 перемещаются вдоль заготовки кабеля, разрезая межпроводниковую изоляцию. Ширину реза определяют диаметром проволоки, которую выбирают в пределах 0,15-0,343 мм в зависимости от скорости резания. При завершении цикла ролики 14 взаимодействуют с копиром 15, установленным на другом конце устройства, при этом рычаги 11 разводятся в стороны, освобождая сформированный кабель, который снимают, отделяя от фиксаторов 6 и 7. Цикл формирования кабеля закончен.

Применение устройства для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией в соответствии с изобретением обеспечивает высокие точность резания и качество кабеля.

В настоящее время в соответствии с изобретением разработана конструкторская документация на устройство для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией. В соответствии с конструкторской документацией изготовлен образец опытного устройства.

Указанный положительный эффект подтвержден проведенными испытаниями образца устройства для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ДЛИННОМЕРНОГО ПЕЧАТНОГО КАБЕЛЯ | 2013 |

|

RU2551368C1 |

| УСТАНОВКА ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМИРОВАНИЯ ДЛИННОМЕРНОГО ГИБКОГО ПЕЧАТНОГО КАБЕЛЯ | 2013 |

|

RU2550144C1 |

| Устройство для обработки концов ленточных проводов | 1990 |

|

SU1791886A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ КАБЕЛЕЙ | 2007 |

|

RU2342813C1 |

| Устройство для обработки концов ленточных проводов | 1987 |

|

SU1427459A1 |

| Устройство для снятия экранирующей оплетки с электрического кабеля | 1987 |

|

SU1525793A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2005 |

|

RU2289504C1 |

| Механизм для снятия экранирующей оплетки к устройству для разделки кабеля | 1987 |

|

SU1561142A1 |

| УСТРОЙСТВО СБОРКИ ПРУЖИННОГО БЛОКА, УЗЕЛ ФОРМИРОВАНИЯ СКОБЫ И УЗЕЛ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА ДЛЯ НЕГО | 2004 |

|

RU2277028C1 |

| Устройство для контактной микросварки вкрест изолированного проводника с неизолированным | 1986 |

|

SU1329936A2 |

Изобретение относится к области производства электрических кабелей различного назначения, в частности изготовления гибких печатных кабелей. Устройство содержит основание, режущие проволоки, каретку с механизмом подачи и снабжено узлом позиционирования заготовки печатного кабеля. Узел позиционирования заготовки печатного кабеля содержит два фиксатора, установленных на основании, причем один из них - с возможностью продольного перемещения. Режущие проволоки закреплены с натяжением на пружинных скобах, смонтированных на рычагах, стянутых пружиной и установленных на каретке с возможностью разведения и схождения посредством роликов, взаимодействующих с копирами в начале и конце резания. Рычаги снабжены регулировочными винтами, контактирующими в процессе резания с упором, закрепленным на каретке. В результате обеспечивается высокая точность резания и улучшение качественных характеристик получаемого кабеля. 2 з.п. ф-лы, 5 ил.

1. Устройство для окончательного формирования длинномерных гибких печатных кабелей с термопластичной изоляцией, содержащее основание, режущие проволоки, нагреваемые электрическим током, и каретку с механизмом подачи, отличающееся тем, что оно снабжено узлом позиционирования заготовки печатного кабеля, включающим два фиксатора, установленных на основании, причем один из них - с возможностью продольного перемещения, режущие проволоки закреплены с натяжением на пружинных скобах, смонтированных на рычагах, стянутых пружиной и установленных на каретке с возможностью разведения и схождения посредством роликов, взаимодействующих с копирами в начале и конце резания, а рычаги снабжены регулировочными винтами, контактирующими в процессе резания с упором, закрепленным на каретке.

2. Устройство по п.1, отличающееся тем, что фиксаторы выполнены в виде штырей или зажимов, причем подвижный фиксатор закреплен на подпружиненном ползуне.

3. Устройство по п.1, отличающееся тем, что диаметр режущей проволоки выбран в пределах 0,15-0,3 мм.

| СПОСОБ РЕЗКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2325269C2 |

| Электромеханический излучатель ультразвуковых колебаний | 1956 |

|

SU106169A1 |

| EP 310593 A1, 05.04.1989 | |||

| US 4221148 A1, 09.09.1980 | |||

Авторы

Даты

2014-11-27—Публикация

2013-07-12—Подача