Изобретение относится к микросварке и предназначено для использования в приборостроении для приварки преимущественно многожильных изолированных проводников с малогабаритными кольцами.

Цель изобретения - повышение производительности и удобства эксплуатации.

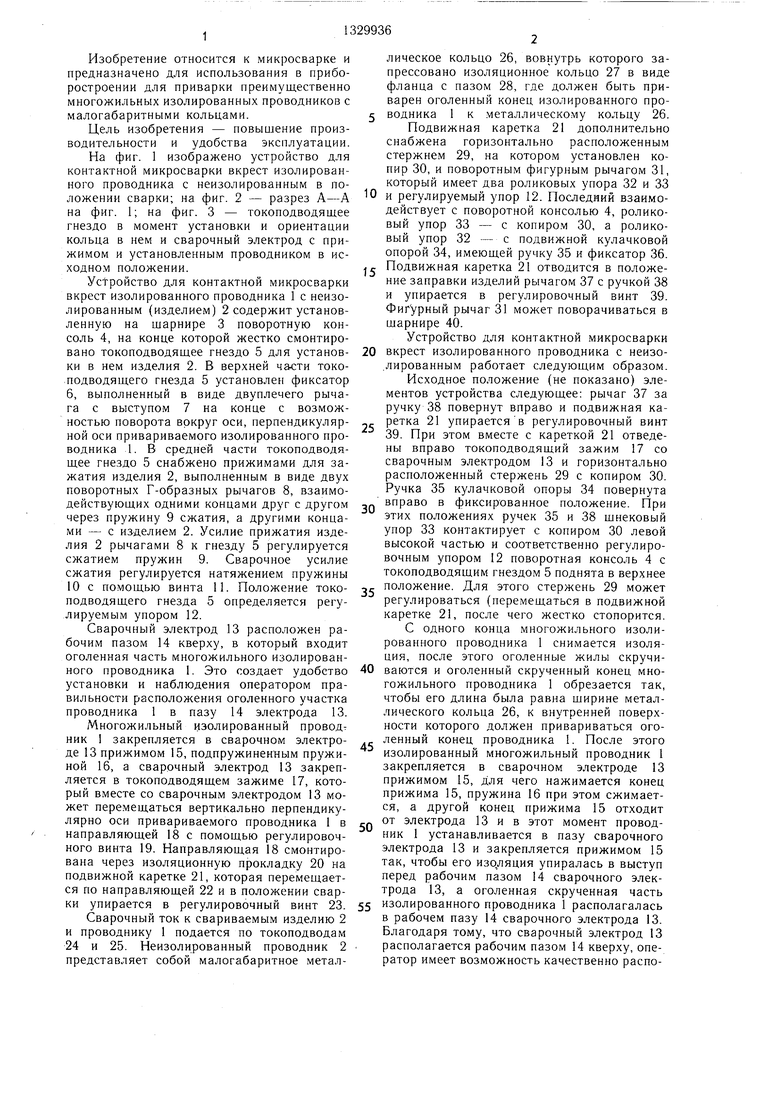

На фиг. 1 изображено устройство для контактной микросварки вкрест изолированного проводника с неизолированным в полическое кольцо 26, вовнутрь которого запрессовано изоляционное кольцо 27 в виде фланца с пазом 28, где должен быть приварен оголенный конец изолированного проводника 1 к металлическому кольцу 26. Подвижная каретка 21 дополнительно снабжена горизонтально расположенным стержнем 29, на котором установлен копир 30, и поворотным фигурным рычагом 31, который имеет два роликовых упора 32 и 33

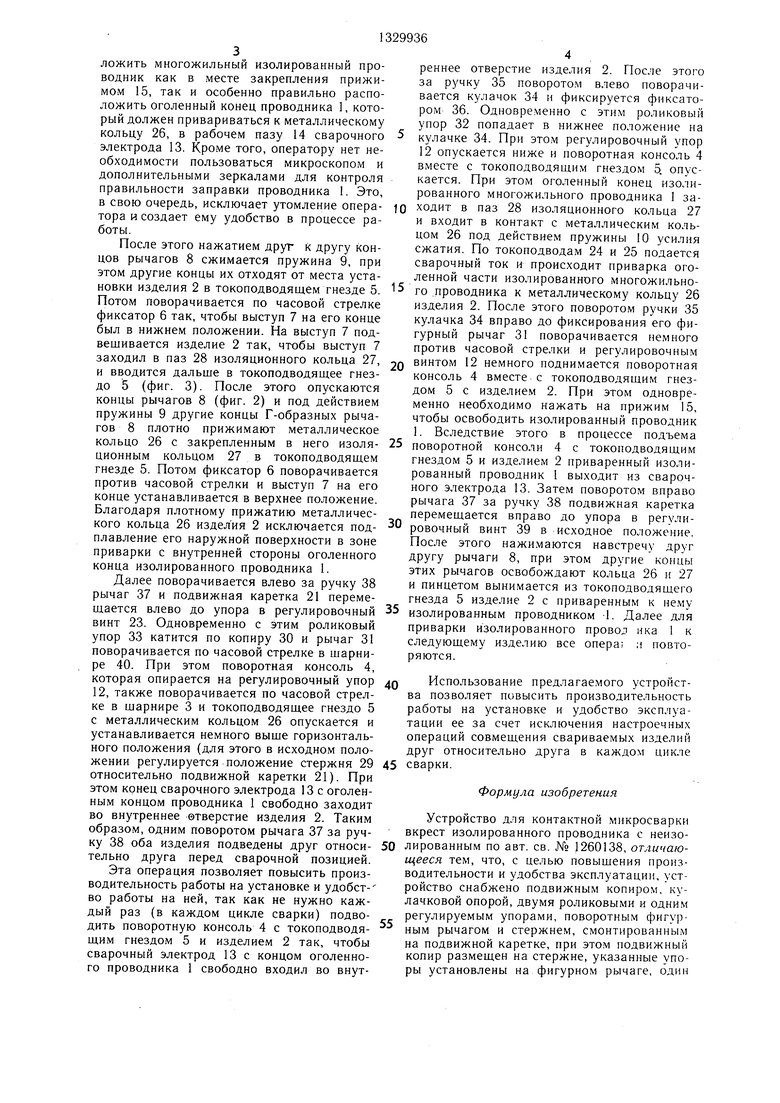

ложении сварки; на фиг. 2 - разрез А-А и р егулируемый упор 12. Последний взаимодействует с поворотной консолью 4, роликовый упор 33 - с копиром 30, а роликовый упор 32 - с подвижной кулачковой опорой 34, имеющей ручку 35 и фиксатор 36. |г Подвижная каретка 21 отводится в положение заправки изделий рычагом 37 с ручкой 38 и упирается в регулировочный винт 39. Фигурный рычаг 31 может поворачиваться в шарнире 40.

Устройство для контактной микросварки

вано токоподводящее гнездо 5 для установ- 20 вкрест изолированного проводника с неизо- ки в нем изделия 2. В верхней части токо- .лированным работает следующим образом.

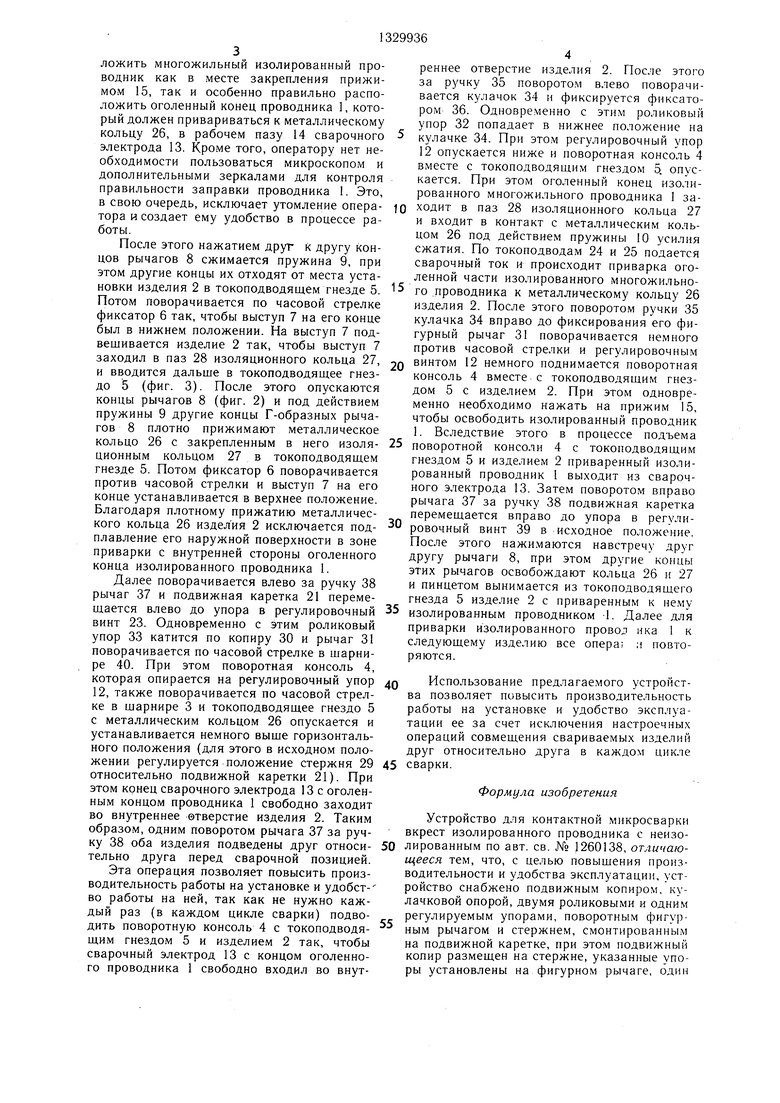

Исходное положение (не показано) элена фиг. 1; на фиг. 3 - токоподводящее гнездо в момент установки и ориентации кольца в нем и сварочный электрод с прижимом и установленным проводником в исходном положении.

Уctpoйcтвo для контактной микросварки вкрест изолированного проводника 1 с неизолированным (изделием) 2 содержит установленную на щарнире 3 поворотную консоль 4, на конце которой жестко смонтироподводящего гнезда 5 установлен фиксатор 6, выполненный в виде двуплечего рычага с выступом 7 на конце с возможностью поворота вокруг оси, перпендикулярной оси привариваемого изолированного проводника 1. В средней части токоподводящее гнездо 5 снабжено прижимами для зажатия изделия 2, выполненным в виде двух поворотных Г-образных рычагов 8, взаимодействующих одними концами друг с другом через пружину 9 сжатия, а другими концами - с изделием 2. Усилие прижатия изделия 2 рычагами 8 к гнезду 5 регулируется сжатием пружин 9. Сварочное усилие сжатия регулируется натяжением пружины 10 с помощью винта 11. Положение токо- подводящего гнезда 5 определяется регулируемым упором 12.

Сварочный электрод 13 расположен рабочим пазом 14 кверху, в который входит оголенная часть многожильного изолированного проводника 1. Это создает удобство установки и наблюдения оператором правильности расположения оголенного участка проводника 1 в пазу 14 электрода 13.

Многожильный изолированный проводт ник 1 закрепляется в сварочном электроде 13 прижимом 15, подпружиненным пружиной 16, а сварочный электрод 13 закрепляется в токоподводящем зажиме 17, который вместе со сварочным электродом 13 может перемещаться вертикально перпендикулярно оси привариваемого проводника 1 в направляющей 18 с помощью регулировочного винта 19. Направляющая 18 смонтирована через изоляционную прокладку 20 на подвижной каретке 21, которая перемещается по направляющей 22 и в положении свар25

35

ментов устройства следующее: рычаг 37 за ручку 38 повернут вправо и подвижная каретка 21 упирается в регулировочный винт 39. При этом вместе с кареткой 21 отведены вправо токоподводящий зажим 17 со сварочным электродом 13 и горизонтально расположенный стержень 29 с копиром 30. Ручка 35 кулачковой опоры 34 повернута вправо в фиксированное положение. При этих положениях ручек 35 и 38 шнековый упор 33 контактирует с копиром 30 левой высокой частью и соответственно регулировочным упором 12 поворотная консоль 4 с токоподводящим гнездом 5 поднята в верхнее положение. Для этого стержень 29 может регулироваться (перемещаться в подвижной каретке 21, после чего жестко стопорится. С одного конца многожильного изолированного проводника 1 снимается изоляция, после этого оголенные жилы скручи- 40 ваются и оголенный скрученный конец многожильного проводника 1 обрезается так, чтобы его длина была равна ширине металлического кольца 26, к внутренней поверхности которого должен привариваться оголенный конец проводника I. После этого изолированный многожильный проводник 1 закрепляется в сварочном электроде 13 прижимом 15, для чего нажимается конец прижима 15, пружина 16 при этом сжимается, а другой конец прижима 15 отходит от электрода 13 и в этот момент проводник 1 устанавливается в пазу сварочного электрода 13 и закрепляется прижимом 15 так, чтобы его изоляция упиралась в выступ перед рабочим пазом 14 сварочного электрода 13, а оголенная скрученная часть

45

50

ки упирается в регулировочный винт 23. 55 изолированного проводника 1 располагалась Сварочный ток к свариваемым изделию 2в рабочем пазу 14 сварочного электрода 13.

Благодаря тому, что сварочный электрод 13 располагается рабочим пазом 14 кверху, оператор имеет возможность качественно распои проводнику 1 подается по токоподводам 24 и 25. Неизолированный проводник 2 представляет собой малогабаритное металлическое кольцо 26, вовнутрь которого запрессовано изоляционное кольцо 27 в виде фланца с пазом 28, где должен быть приварен оголенный конец изолированного проводника 1 к металлическому кольцу 26. Подвижная каретка 21 дополнительно снабжена горизонтально расположенным стержнем 29, на котором установлен копир 30, и поворотным фигурным рычагом 31, который имеет два роликовых упора 32 и 33

и р егулируемый упор 12. Последний взаимодействует с поворотной консолью 4, роликовый упор 33 - с копиром 30, а роликовый упор 32 - с подвижной кулачковой опорой 34, имеющей ручку 35 и фиксатор 36. Подвижная каретка 21 отводится в положение заправки изделий рычагом 37 с ручкой 38 и упирается в регулировочный винт 39. Фигурный рычаг 31 может поворачиваться в шарнире 40.

5

5

ментов устройства следующее: рычаг 37 за ручку 38 повернут вправо и подвижная каретка 21 упирается в регулировочный винт 39. При этом вместе с кареткой 21 отведены вправо токоподводящий зажим 17 со сварочным электродом 13 и горизонтально расположенный стержень 29 с копиром 30. Ручка 35 кулачковой опоры 34 повернута вправо в фиксированное положение. При этих положениях ручек 35 и 38 шнековый упор 33 контактирует с копиром 30 левой высокой частью и соответственно регулировочным упором 12 поворотная консоль 4 с токоподводящим гнездом 5 поднята в верхнее положение. Для этого стержень 29 может регулироваться (перемещаться в подвижной каретке 21, после чего жестко стопорится. С одного конца многожильного изолированного проводника 1 снимается изоляция, после этого оголенные жилы скручи- 0 ваются и оголенный скрученный конец многожильного проводника 1 обрезается так, чтобы его длина была равна ширине металлического кольца 26, к внутренней поверхности которого должен привариваться оголенный конец проводника I. После этого изолированный многожильный проводник 1 закрепляется в сварочном электроде 13 прижимом 15, для чего нажимается конец прижима 15, пружина 16 при этом сжимается, а другой конец прижима 15 отходит от электрода 13 и в этот момент проводник 1 устанавливается в пазу сварочного электрода 13 и закрепляется прижимом 15 так, чтобы его изоляция упиралась в выступ перед рабочим пазом 14 сварочного электрода 13, а оголенная скрученная часть

5

0

ложить многожильный изолированный проводник как в месте закрепления прижимом 15, так и особенно правильно расположить оголенный конец проводника 1, который должен привариваться к металлическому кольцу 26, в рабочем пазу 14 сварочного электрода 13. Кроме того, оператору нет необходимости пользоваться микроскопом и дополнительными зеркалами для контроля правильности заправки проводника 1. Это, в свою очередь, исключает утомление опера- тора и создает ему удобство в процессе работы.

После этого нажатием друг к другу концов рычагов 8 сжимается пружина 9, при этом другие концы их отходят от места установки изделия 2 в токоподводящем гнезде 5. Потом поворачивается по часовой стрелке фиксатор 6 так, чтобы выступ 7 на его конце был в нижнем положении. На выступ 7 подвешивается изделие 2 так, чтобы выступ 7 заходил в паз 28 изоляционного кольца 27, и вводится дальше в токопод водя шее гнездо 5 (фиг. 3). После этого опускаются концы рычагов 8 (фиг. 2) и под действием пружины 9 другие концы Г-образных рычагов 8 плотно прижимают металлическое кольцо 26 с закрепленным в него изоля- ционным кольцом 27 в токоподводящем гнезде 5. Потом фиксатор 6 поворачивается против часовой стрелки и выступ 7 на его конце устанавливается в верхнее положение. Благодаря плотному прижатию металлического кольца 26 изделия 2 исключается под- плавление его наружной поверхности в зоне приварки с внутренней стороны оголенного конца изолированного проводника 1.

Далее поворачивается влево за ручку 38 рычаг 37 и подвижная каретка 21 перемещается влево до упора в регулировочный винт 23. Одновременно с этим роликовый упор 33 катится по копиру 30 и рычаг 31 поворачивается по часовой стрелке в шарнире 40. При этом поворотная консоль 4, которая опирается на регулировочный упор 12, также поворачивается по часовой стрелке в шарнире 3 и токоподводящее гнездо 5 с металлическим кольцом 26 опускается и устанавливается немного выше горизонтального положения (для этого в исходном положении регулируется положение стержня 29 относительно подвижной каретки 21). При этом конец сварочного электрода 13 с оголенным концом проводника 1 свободно заходит во внутреннее отверстие изделия 2. Таким образом, одним поворотом рычага 37 за ручку 38 оба изделия подведены друг относи- тельно друга перед сварочной позицией.

Эта операция позволяет повысить производительность работы на установке и удобст- во работы на ней, так как не нужно каждый раз (в каждом цикле сварки) подводить поворотную консоль 4 с токоподводя- щим гнездом 5 и изделием 2 так, чтобы сварочный электрод 13 с концом оголенного проводника 1 свободно входил во внут

5

5 n 5

5 0 5 0

5

реннее отверстие изделия 2. После этого за ручку 35 поворотом влево поворачивается кулачок 34 и фиксируется фиксатором 36. Одновременно с этим роликовый упор 32 попадает в нижнее положение на кулачке 34. При этом регулировочный упор 12 опускается ниже и поворотная консоль 4 вместе с токоподводящим гнездом 5. опускается. При этом оголенный конец изолированного многожильного проводника 1 заходит в паз 28 изоляционного кольца 27 и входит в контакт с металлическим кольцом 26 под действием пружины 10 усилия сжатия. По токоподводам 24 и 25 подается сварочный ток и происходит приварка оголенной части изолированного многожильного проводника к металлическому кольцу 26 изделия 2. После этого поворото.м ручки 35 кулачка 34 вправо до фиксирования его фигурный рычаг 31 поворачивается немного против часовой стрелки и регулировочным винтом 12 немного поднимается поворотная консоль 4 вместе с токоподводящим гнездом 5 с изделием 2. При этом одновременно необходимо нажать на прижим 15, чтобы освободить изолированный проводник 1. Вследствие этого в процессе подъема поворотной консоли 4 с токоподводящим гнездом 5 и изделием 2 приваренный изолированный проводник 1 выходит из сварочного электрода 13. Затем поворотом вправо рычага 37 за ручку 38 подвижная каретка перемещается вправо до упора в регулировочный винт 39 в исходное положение. После этого нажимаются навстречу друг другу рычаги 8, при этом другие концы этих рычагов освобождают кольца 26 и 27 и пинцетом вынимается из токоподводящего гнезда 5 изделие 2 с приваренным к нему изолированным проводником -1. Далее для приварки изолированного провол ика 1 к следующему изделию все опера; и повторяются.

Использование предлагаемого устройства позволяет повысить производительность работы на установке и удобство эксплуатации ее за счет исключения настроечных операций совмещения свариваемых изделий друг относительно друга в каждом цикле сварки.

Формула изобретения

Устройство для контактной микросварки вкрест изолированного проводника с неизолированным по авт. св. № 1260138, отличающееся тем, что, с целью повышения производительности и удобства эксплуатации, устройство снабжено подвижным копиром, кулачковой опорой, двумя роликовыми и одним регулируемым упорами, поворотным фигурным рычагом и стержнем, смонтированным на подвижной каретке, при этом подвижный копир размещен на стержне, указанные упоры установлены на фигурном рычаге, один

роликовый упор смонтирован с возможностью контактирования с кулачковой опорой, другой роликовый упор ротной консолью.

- с пово

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной микросварки вкрест изолированного проводника с неизолированным | 1985 |

|

SU1260138A1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам и устройство для его осуществления | 1985 |

|

SU1268345A1 |

| Устройство для контактной микросварки | 1990 |

|

SU1750903A1 |

| Пинцет для контактной точечной микросварки | 1985 |

|

SU1326411A1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СВАРКИ ВКРЕСТ | 1969 |

|

SU253966A1 |

| Устройство для контактной роликовой сварки | 1980 |

|

SU925579A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ИЗДЕЛИЙ ПО ЗАМКНУТОМУ ПЛОСКОМУ КОНТУРУ | 1987 |

|

SU1401777A1 |

| Способ приварки,преимущественно упругой скручивающейся микропроволоки к контактным площадкам и устройство для его осуществления | 1982 |

|

SU1038141A1 |

| Клещи для контактной точечной микросварки | 1973 |

|

SU465296A1 |

Изобретение относится к области микросварки и предназначено для использования в приборостроении. Целью изобретения является повышение производительности и удобства эксплуатации. На выступ 7 подвешивается изделие 2 и вводится в токопод- водяшее гнездо 5. Прижимают плотно ме- тaЛv ичecкoe кольцо изделия с запрессованным в него изоляционным кольцом к токо- подводящему гнезду 5. Благодаря плотному прижатию металлического кольца изделия исключается подплавление его наружной поверхности в зоне приварки с внутренней стороны оголенного конца изолированного проводника 1, 3 ил. S (Л // со ISD со со оо 05 фие. к

А-А

фи&.2

27

| Устройство для контактной микросварки вкрест изолированного проводника с неизолированным | 1985 |

|

SU1260138A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-15—Публикация

1986-04-04—Подача