Изобретение относится к устройствам для резки термопластичных полимерных материалов и может быть использовано в различных областях техники, например в производстве теплоизоляционных, строительных и отделочных материалов.

Известен станок для разрезания монолита масла разрезающими струнами, установленными на рамке, передвижной в горизонтальном и вертикальном направлениях, снабженный опорным столом с прорезями, боковыми упорами и подушкой для монолита масла (Авт. свид. SU №114867, класс 45g, 2509, 34b, 601, 1958).

Известен станок для резки блоков полистирольного пенопласта на листы, содержащий узел продольной резки, выполненный в виде цепного конвейера и неподвижной рамы с режущими проволоками, узел поперечной резки, выполненный в виде приводного рольганга, подъемных балок, расположенных по обе стороны рольганга и несущих режущие проволоки, и источник электрического тока, связанный с режущими проволоками (Авт. свид. SU №1532288, МПК7 В 26 F 3/12, 1989).

Недостатками вышеописанных станков является невозможность получения изделий сложной формы из термопластичных материалов.

Известно устройство для резки деталей из термоплавкого материала с помощью нагретой проволоки (патент FR №2754208, МПК6 В 26 F 3/12, 1998). Устройство содержит нагретую проволоку, натянутую в соответствующем положении. Устройство выполнено с возможностью относительного движения термоплавкого материала, установленного на столе, и натянутой проволоки относительно друг друга. Для перемещения рамы с нагретой проволокой используется система связанных приводными кинематическими одноподвижными парами звеньев, которые не образуют замкнутого контура.

К недостаткам устройства можно отнести сложность конструкции, невозможность изготовления изделий с поднутрениями в результате использования натянутой проволоки и низкую производительность при серийном изготовлении профильных погонажных изделий.

Известен способ и устройство для резки термопластичного материала (ЕР 0468858, МПК7 В 23 Q 1/02, 1992), с помощью которых получают изделия сложной формы. Материал располагают на фиксированной платформе, вдоль которой движется рама с натянутой горячей проволокой с помощью направляющих, установленных сверху и снизу рамы. Каждая направляющая связана с индивидуальным шаговым двигателем. Движение нагретой проволоки по вертикальным направляющим рамы происходит аналогично, с обеих сторон вертикальных направляющих рамы установлены индивидуальные шаговые двигатели для перемещения проволоки в вертикальном направлении. Движение рамы в горизонтальном направлении и нагретой проволоки по вертикальным направляющим контролируется компьютером.

Недостатком устройства является отсутствие механической связи между парами кареток, установленных на горизонтальных и вертикальных направляющих. В случае сбоя в программе и нарушения синхронного перемещения кареток горизонтальных направляющих устройство может выйти из строя из-за перекоса рамы. Нарушение синхронного перемещения режущей проволоки вдоль вертикальных направляющих может вызвать перекос или даже обрыв режущей проволоки.

Наиболее близким техническим решением к заявляемому является способ и устройство моделирования из мягких материалов (Патент FR 2767728, МПК7 В 23 С 3/00, 1999). Способ заключается в последовательном использовании резки нагретой или абразивной проволокой и фрезерной обработки для вогнутых зон модели из вспененного полистирола. Устройство состоит из механизмов резки материала, соединенных вместе. Компьютер управляет перемещением режущей нити, закрепленной на вертикальных направляющих. Режущая нить имеет возможность также перемещаться и в горизонтальном направлении. Компьютер управляет также поворотом заготовки для формирования силуэта модели. Для доработки выпуклых и вогнутых зон модели используется программа фрезерной доработки для фрезерного устройства.

Недостатками устройства для осуществления данного способа являются сложность и высокая стоимость изготовления механизма перемещения фрезерного устройства, а также необходимость оснащения устройства системой для удаления мелкодисперсной полистирольной пыли, получаемой в процессе фрезерования, системой очистки воздуха и утилизации отходов.

Таким образом, существует потребность в разработке эффективных, надежных и высокопроизводительных устройств для резки термопластичных материалов.

Задачей, решаемой настоящим изобретением, является разработка надежного по конструкции устройства, позволяющего получать изделия любой сложной формы с высокой точностью и имеющего высокую производительность при производстве профильных погонажных изделий.

Поставленная задача решается с помощью устройства для резки термопластичных материалов, управляемого компьютером. Устройство включает основание, нагреваемый режущий инструмент, на противоположных сторонах основания закреплены горизонтальные направляющие, на которых установлены вертикальные направляющие, на вертикальных направляющих установлен нагреваемый режущий инструмент с возможностью движения в вертикальной и горизонтальной плоскостях, стол для установки заготовки из термопластичного материала, электронный блок управления. На горизонтальных направляющих основания установлены каретки с возможностью синхронного перемещения по горизонтальным направляющим и связанные с индивидуальным двигателем, на каретках горизонтальных направляющих установлены вертикальные направляющие, соединенные вверху балкой с образованием подвижного в горизонтальной плоскости портала, режущий инструмент имеет одну или несколько режущих проволок, на вертикальных направляющих портала установлены по крайней мере по одной или несколько кареток с закреплением на них концов одной или нескольких режущих проволок с возможностью их синхронного перемещения по вертикальным направляющим и связанных с другим индивидуальным двигателем, который установлен на верхней балке портала для перемещения кареток по вертикальным направляющим, стол выполнен с возможностью вращения от собственного индивидуального двигателя, электронный блок управления состоит из схемы формирования напряжений для управления всеми двигателями, схемы регулировки нагрева режущей проволоки, схемы интерфейса для обеспечения связи с персональным компьютером.

Подвижные каретки горизонтальных и вертикальных направляющих предпочтительно имеют индивидуальную систему тросов для передвижения их с помощью шаговых двигателей и связанных с ними барабанов с винтовой канавкой для намотки троса.

Устройство может содержать дополнительные вентиляторы для охлаждения концов режущей проволоки и улучшения равномерности их нагрева.

Индивидуальный двигатель для перемещения кареток по вертикальным направляющим установлен на верхней балке портала для уменьшения влияния люфтов и деформаций механических соединений на синхронность перемещения кареток и повышения точности резки.

Установка нескольких режущих проволок позволяет пропорционально увеличить производительность устройства за счет увеличения количества произведенных изделий в единицу времени. Увеличение точности резки стало возможным благодаря синхронности перемещения кареток по вертикальным направляющим, которая обеспечивается механической связью индивидуального двигателя, расположенного на верхней балке портала, с каретками режущего инструмента.

Другим вариантом выполнения устройства резки является устройство для резки термопластичных материалов, управляемое компьютером. Устройство включает основание, инструмент с нагреваемой режущей проволокой, на противоположных сторонах основания закреплены горизонтальные направляющие, на которых установлены вертикальные направляющие, на вертикальных направляющих установлен инструмент с режущей проволокой с возможностью движения в вертикальной и горизонтальной плоскостях, стол для установки заготовки из термопластичного материала, электронный блок управления. На горизонтальных направляющих установлены каретки, с возможностью их синхронного перемещения по горизонтальным направляющим и связанные с индивидуальным двигателем, на каретках горизонтальных направляющих установлены вертикальные направляющие, соединенные вверху балкой с образованием подвижного в горизонтальной плоскости портала, на вертикальных направляющих портала установлены по одной каретке, в которых закреплен сменный инструмент, содержащий направляющую, концы которой установлены в каретках вертикальных направляющих портала, с возможностью их синхронного перемещения по вертикальным направляющим и связанных с другим индивидуальным двигателем, на направляющей сменного инструмента установлена дополнительная каретка, на которой закреплена через изоляционную прокладку режущая проволока заданной формы и которая связана с дополнительным индивидуальным двигателем, для обеспечения возможности перемещения режущей проволоки по направляющей сменного инструмента вдоль оси, перпендикулярной горизонтальной и вертикальным направляющим, стол выполнен с возможностью вращения от собственного индивидуального двигателя, электронный блок управления состоит из схемы формирования напряжений для управления всеми двигателями, схемы регулировки нагрева режущей проволоки, схемы интерфейса для обеспечения связи с персональным компьютером.

Подвижные каретки горизонтальных и вертикальных направляющих и каретка направляющей сменного инструмента предпочтительно имеют индивидуальную систему тросов для передвижения их с помощью шаговых двигателей и связанных с ними барабанов с винтовой канавкой для намотки троса.

Двигатель для перемещения кареток по вертикальным направляющим предпочтительно установлен на верхней балке портала. Такая установка двигателя способствует уменьшению влияния люфтов и деформаций механических соединений на синхронность перемещения кареток и повышению точности резки.

По второму варианту для расширения технических возможностей устройства используется сменный инструмент с режущей проволокой заданной формы, который устанавливается вместо режущих проволок по первому варианту для обеспечения возможности перемещения режущей проволоки вдоль оси, перпендикулярной горизонтальной и вертикальной направляющим. При этом у устройства по второму варианту появляется дополнительная возможность выполнения изделий с поднутрениями.

Таким образом, способ получения изделий заданной формы устройствами для резки термопластичных материалов, описанными выше, имеет существенные преимущества перед фрезерной обработкой, например Патент FR 2767728 «Устройство моделирования из мягких материалов». Эти преимущества заключаются в возможности упрощения конструкции и уменьшения мощности индивидуальных двигателей для перемещения более легкого инструмента - режущей проволоки (по сравнению с тяжелой фрезерной головкой) и отсутствии отходов в виде мелкодисперсной пыли, которую нужно удалять из зоны резания и утилизировать, что позволяет снизить общую стоимость комплекта оборудования и стоимость затрат на эксплуатацию.

Получаемые отходы при резке предлагаемым режущим инструментом можно вторично использовать при производстве блочного пенополистирола.

Техническим результатом изобретения является расширение технических возможностей, увеличение точности обработки, возможность получения изделий любой сложной формы без использования фрезерования, синхронное перемещение кареток и отсутствие перекосов, увеличение производительности при производстве профильных погонажных изделий.

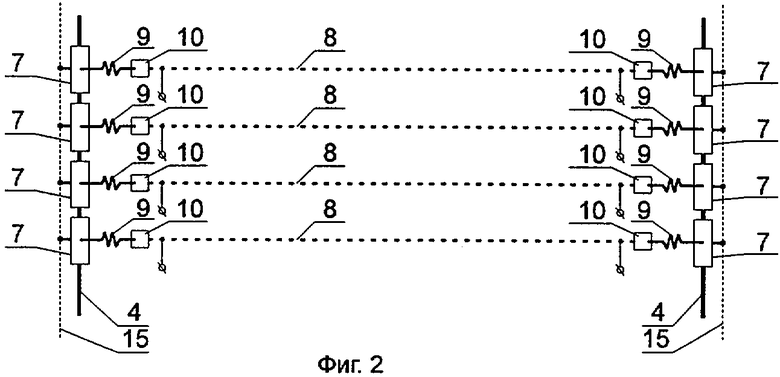

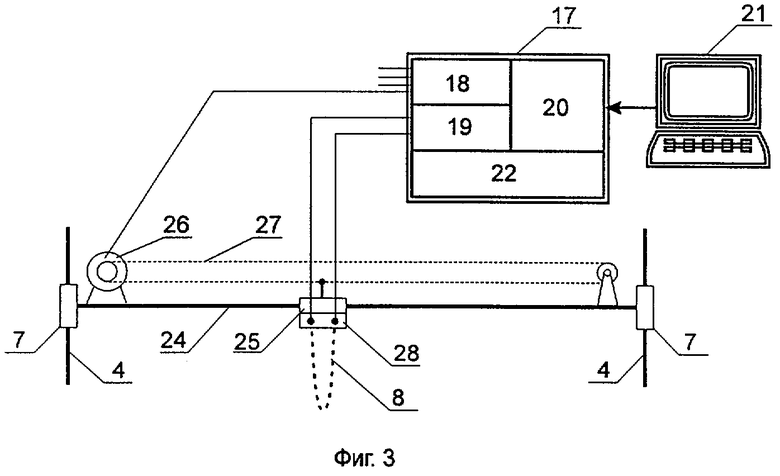

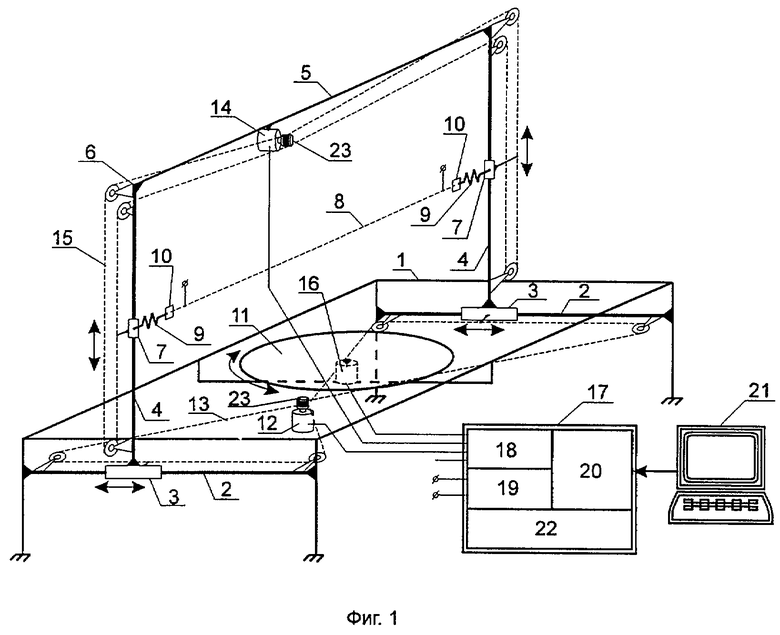

На фиг.1 представлена общая схема первого варианта устройства с одной режущей проволокой и схема его подключения к блоку управления. На фиг.2 представлена схема установки четырех пар кареток на вертикальных направляющих и соответственно четырех режущих проволок. На фиг.3 представлена схема установки сменного инструмента по второму варианту и схема подключения к блоку управления.

Устройство для резки термопластичных материалов (например, пенополистирола) содержит основание 1, на противоположных сторонах которого закреплены горизонтальные направляющие 2, по которым перемещаются каретки 3. На каретках 3 установлены вертикальные направляющие 4, соединенные вверху верхней балкой 5 и образующие вместе с вертикальными направляющими 4 портал 6. На вертикальных направляющих 4 расположены каретки 7, на которых закреплены концы режущей проволоки 8, через пружины 9 и изоляторы 10. В верхней части основания расположен поворотный стол 11 для установки и поворота заготовки. Каретки 3 горизонтальных направляющих 2 приводятся в движение двигателем 12 через систему тросов 13. Каретки 7 вертикальных направляющих 4 приводятся в движение двигателем 14 через систему тросов 15. Поворотный стол 11 приводится в движение собственным индивидуальным двигателем 16. На вертикальных направляющих 4 может быть расположена одна пара и более подвижных кареток 7 (фиг.2) с установкой соответственно одной или нескольких режущих проволок 8 с натяжными пружинами 9, закрепленных через изоляторы 10.

Электронный блок 17 управления содержит схему формирования напряжений 18 для управления всеми двигателями 12, 14, 16 и двигателя привода сменного инструмента, схему регулировки 19 нагрева режущей проволоки 8, схему интерфейса 20 для обеспечения связи с персональным компьютером 21 и блок питания 22.

В качестве двигателей могут быть использованы двигатели переменного или постоянного тока в зависимости от рабочих условий и конструктивных особенностей устройства, однако для упрощения схемы управления предпочтительно использование шаговых двигателей без организации обратной связи с управляющим компьютером.

На фиг.1 показаны шаговые двигатели 12 и 14, связанные с барабанами 23, с винтовыми канавками для намотки тросов 13 и 15. Вместо барабанов с винтовой канавкой и системы тросов для преобразования вращательного движения вала двигателя в поступательное движение кареток можно использовать зубчатый шкив с зубчатым ремнем. Аналогичную систему можно использовать и для перемещения вдоль направляющей 24 каретки 25 при передаче движения от двигателя 26 через систему тросов 27 по второму варианту устройства (фиг.3).

Сменный инструмент, устанавливаемый вместо режущих проволок на каретках 7, состоит из направляющей 24, каретки 25, индивидуального двигателя 26 и системы тросов 27 для обеспечения возможности перемещения каретки вдоль оси, перпендикулярной горизонтальным 2 и вертикальным 4 направляющим, с закрепленной на ней через изоляционную прокладку 28 режущей проволокой заданной формы. Устройство позволяет изготавливать объемные изделия любой степени сложности методом послойной выборки обрабатываемого материала. Режущая проволока 8 заданной формы (фиг.3) позволяет вырезать поднутрения в материале в отличие от известных решений, в которых используется натянутая режущая проволока.

Схема прокладки кабелей от электронного блока 17 к режущим проволокам 8 и двигателям на фиг.1 не показана и может быть любой, обеспечивающей свободное перемещение кареток вдоль направляющих.

Дополнительные вентиляторы устанавливаются на вертикальных направляющих 4 для охлаждения концов режущих проволок 8, на фиг.1 не показаны и могут иметь любую конструкцию.

Устройство работает следующим образом.

На поворотный стол 11 устанавливают заготовку из полимерного термопластичного материала. Для получения заданного профиля изделия, который задается оператором, специальная программа, управляющая компьютером, посредством блока интерфейса электронного блока 17 с помощью схемы формирования напряжений 18 подает на каждый управляемый двигатель соответствующие, изменяющиеся во времени, напряжения для вращения его в нужном направлении с заданной скоростью и ускорением. Связанные с двигателями каретки, перемещаясь по заданной программе, вызывают перемещение режущих проволок 8 по траектории заданного профиля с заданной оператором скоростью. Аналогично значение степени нагрева режущей проволоки 8, заданное оператором на управляющем компьютере, передается в схему регулировки нагрева 20 режущей проволоки 8. В результате нагреваемая режущая проволока 8, перемещаясь, разделяет заготовку из полимерного термопластичного материала по линии профиля будущего изделия.

Установка индивидуального двигателя для перемещения кареток по вертикальным направляющим на верхней балке портала уменьшает влияние люфтов и деформаций механических соединений на синхронность перемещения кареток и повышает точность резки.

Для увеличения производительности у предлагаемого устройства имеется возможность установки нескольких режущих проволок 8, движущихся синхронно и отстоящих друг от друга на необходимое расстояние, что позволяет за один и тот же промежуток времени вырезать большее количество однотипных изделий, равное количеству режущих проволок 8.

Для расширения возможностей устройства используется поворотный стол 11, который движется по заданной оператором программе синхронно с движением горизонтальных 3 и вертикальных 7 кареток, получая сигналы от схемы формирования напряжений 18. Наличие поворотного стола, позволяющего по заданной оператором программе осуществлять поворот заготовки вокруг оси, параллельной вертикальной направляющей 4, позволяет производить тела вращения и другие объемные изделия.

Движение режущей проволоки 8 зависит от программы, заданной оператором на управляющем компьютере 21, и осуществляется синхронно с движением горизонтальных кареток 3, вертикальных кареток 7, дополнительной каретки 25 и поворотного стола 11, получая сигналы от схемы формирования напряжений 18. Форма режущей проволоки 8 и, соответственно, форма реза может быть изменена методом изгиба соответствующих участков проволоки 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СХЕМА ПОДКЛЮЧЕНИЯ ВЗАИМНО ПЕРЕСЕКАЮЩИХСЯ НАГРЕВАЕМЫХ ЭЛЕКТРИЧЕСКИМ ТОКОМ ПРОВОЛОК | 2005 |

|

RU2304506C2 |

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| СПОСОБ РЕЗКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2325269C2 |

| КООРДИНАТНЫЙ СТОЛ | 2010 |

|

RU2472606C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ ПРЕДМЕТОВ | 2015 |

|

RU2703665C2 |

| ВЫСОКОСКОРОСТНОЙ МЕТАЛЛОРЕЖУЩИЙ ПЯТИКООРДИНАТНЫЙ ЦЕНТР С ТРИПОД-МОДУЛЕМ | 2005 |

|

RU2285602C1 |

| Портал промышленного робота | 1983 |

|

SU1135637A1 |

| ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СКЛЕИВАНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2562847C2 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

Изобретения относятся к области резки и могут быть применены, например, при производстве теплоизоляционных, строительных и отделочных материалов. По первому варианту устройство, управляемое компьютером, содержит основание, закрепленные на противоположных сторонах основания горизонтальные направляющие, на которых установлены вертикальные направляющие, установленный на вертикальных направляющих с возможностью движения в вертикальной и горизонтальной плоскостях нагреваемый режущий инструмент, стол для установки заготовки из термопластичного материала, электронный блок управления. На горизонтальных направляющих установлены каретки, с возможностью их синхронного перемещения по горизонтальным направляющим и связанные с индивидуальным двигателем. На каретках горизонтальных направляющих установлены вертикальные направляющие, соединенные вверху балкой с образованием подвижного в горизонтальной плоскости портала. Режущий инструмент имеет одну или несколько режущих проволок. При этом на вертикальных направляющих портала установлены, по крайней мере, по одной или по несколько кареток для закрепления на них концов соответственно одной или нескольких режущих проволок с возможностью их синхронного перемещения по вертикальным направляющим и связанных с другим индивидуальным двигателем, установленным на верхней балке портала для перемещения кареток по вертикальным направляющим. Стол выполнен с возможностью вращения от собственного индивидуального двигателя. Электронный блок управления состоит из схемы формирования напряжений для управления всеми двигателями, схемы регулировки нагрева режущей проволоки, схемы интерфейса для обеспечения связи с персональным компьютером. Согласно второму варианту устройства в отличие от первого варианта на вертикальных направляющих портала установлены по одной каретке, при этом инструмент выполнен сменным и имеет направляющую, концы которой установлены в каретках вертикальных направляющих портала с возможностью их синхронного перемещения по вертикальным направляющим и связанных с другим индивидуальным двигателем. На направляющей сменного инструмента установлена дополнительная каретка, на которой закреплена через изоляционную прокладку режущая проволока заданной формы и которая связана с дополнительным индивидуальным двигателем для обеспечения возможности перемещения режущей проволоки по направляющей сменного инструмента вдоль оси, перпендикулярной горизонтальной и вертикальной направляющим. Достигается получение изделий любой сложной формы с высокой точностью, повышение производительности при производстве профильных погонажных изделий. 2 н. и 4 з.п. ф-лы, 3 ил.

| Электрический ограничитель скорости подъемной машины | 1972 |

|

SU468858A1 |

| FR 2767728 А, 05.03.1999 | |||

| Машина для разрезания монолита масла на порции | 1958 |

|

SU114867A1 |

| Привод каретки графопостроителя | 1974 |

|

SU602781A1 |

| УПРАВЛЯЕМАЯ РАСКРОЙНАЯ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ РАСКРОЙНОЙ СИСТЕМОЙ | 1994 |

|

RU2081225C1 |

| Устройство для резки полимерныхМАТЕРиАлОВ | 1977 |

|

SU823154A1 |

| DE 4011293 А, 18.10.1990. | |||

Авторы

Даты

2006-12-20—Публикация

2005-06-14—Подача