Способ синтеза ферритов

Изобретение относится к области порошковой металлургии и может быть использовано в электронной и радио промышленностях при производстве ферритовых материалов и изделий.

Известен способ синтеза ферритов [SU 1451974 А1, МПК 4 В22F1/00, C04B35/26, опубл. 10.02.2000], включающий смешивание и помол исходной смеси реагентов, нагревание смеси до температуры синтеза электронным облучением, выдержку ее при данной температуре с сохранением облучения до окончания выдержки, последующее охлаждение.

Недостатком способа является невысокая степень монофазности конечного продукта - феррита определенного состава.

Наиболее близким, принятым за прототип, является способ синтеза ферритов (Surzhikov A.P., Pritulov A.M., Lysenko E.N., Sokolovskiy A.N., Vlasov V.A., Vasendina E.A., «Dependence of lithium-zinc ferrospinel phase composition on the duration of synthesis in an accelerated electron beam»//Journal of Thermal Analysis and Calorimetry, 2011, Online First, 11 October 2011, http://www.springerlink.com/content/1388-6150).

Способ основан на смешивании, помоле и брикетировании исходной смеси реагентов с последующим синтезом с помощью нагрева электронным излучением до температуры синтеза, выдержке при данной температуре под электронным излучением. Затем образцы охлаждают до комнатной температуры естественным образом.

Недостатком такого способа является невысокая степень монофазности конечного продукта.

Задачей изобретения является увеличение степени монофазности ферритов.

Решение данной задачи предложено осуществлять способом синтеза ферритов, в котором, так же как в прототипе, смешивают, молят и брикетируют исходные реагенты, затем проводят нагрев электронным излучением до температуры синтеза и выдерживают при данной температуре под электронным излучением с последующим охлаждением.

В отличие от прототипа в предлагаемом способе после смешения и помола реагентов проводят механическую активацию смеси исходных реагентов в энергонапряженном аппарате в течение не менее 10 минут, а во время выдержки под электронным облучением брикетированной механоактивированной смеси исходных реагентов ее подвергают воздействию ультразвуком частотой от 15 до 25 кГц.

Механическую активацию смеси проводят при факторе энергонапряженности, равном 20 - 60 g.

Качество ферритов, особенно их магнитные свойства очень чувствительны к химической однородности ферритов.

Значительное увеличение монофазности ферритов достигается за счет включения операции механической активации смеси исходных реагентов в энергонапряженном аппарате при факторе энергонапряженности, равном 20 - 60 g. Механическое активирование смеси исходных реагентов переводит их в высокодисперсное состояние с сильно разупорядоченной структурой, что существенно повышает их реакционную способность. В результате увеличивается степень монофазности синтезированных ферритов.

Экспериментально было установлено, что механическая активация смеси исходных реагентов в течение не менее 10 минут способствует получению высокой степени монофазности синтезируемых ферритов. При длительности механической активации менее 10 минут, смесь исходных реагентов имеют низкую степень дисперсности и недостаточно разупорядоченную структуру и с малой эффективностью влияют на скорость образования ферритов. При механической активации более 10 минут, не происходит существенное увеличение степени монофазности конечного продукта и с экономической точки зрения не является оправданной. К тому же возрастает вероятность загрязнения смеси исходных реагентов материалом шаров и мельницы, что может изменить состав исходной смеси.

Увеличению степени монофазности также способствует включение операции обработки ультразвуком частотой от 15 кГц до 25 кГц брикетированной смеси во время нагрева проникающим электронным пучком. Ультразвуковая обработка позволяет повысить скорость диффузионного обмена кислорода между ферритом и газовой фазой в процессе протекания реакции синтеза, что в существенной степени влияет на сохранении стехиометрического состава смеси реагентов. Выбор данного частотного диапазона ультразвука обусловлен максимальной эффективностью его стимуляции диффузии в данной полосе частот. К тому же данные частоты являются рабочими для большинства генераторов ультразвука, выпускаемыми для промышленности и медицины.

Значение температуры разогрева образцов с помощью электронного излучения и длительности воздействия электронным излучением определяют экспериментально для заданного состава синтезируемого феррита.

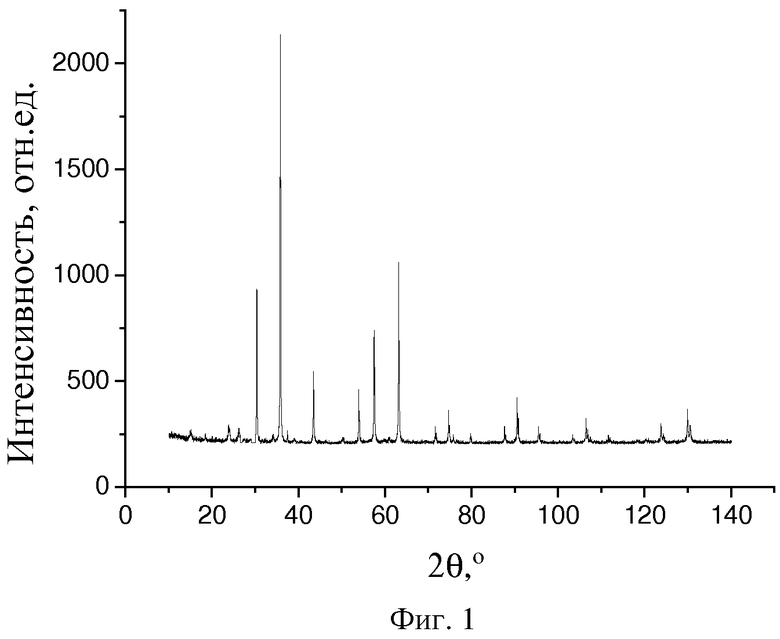

На фиг. 1 представлена рентгеновская дифрактограмма для образца литий-цинкового феррита, синтезированного с помощью предлагаемого метода при температуре синтеза 750 оС и длительности 2 часа.

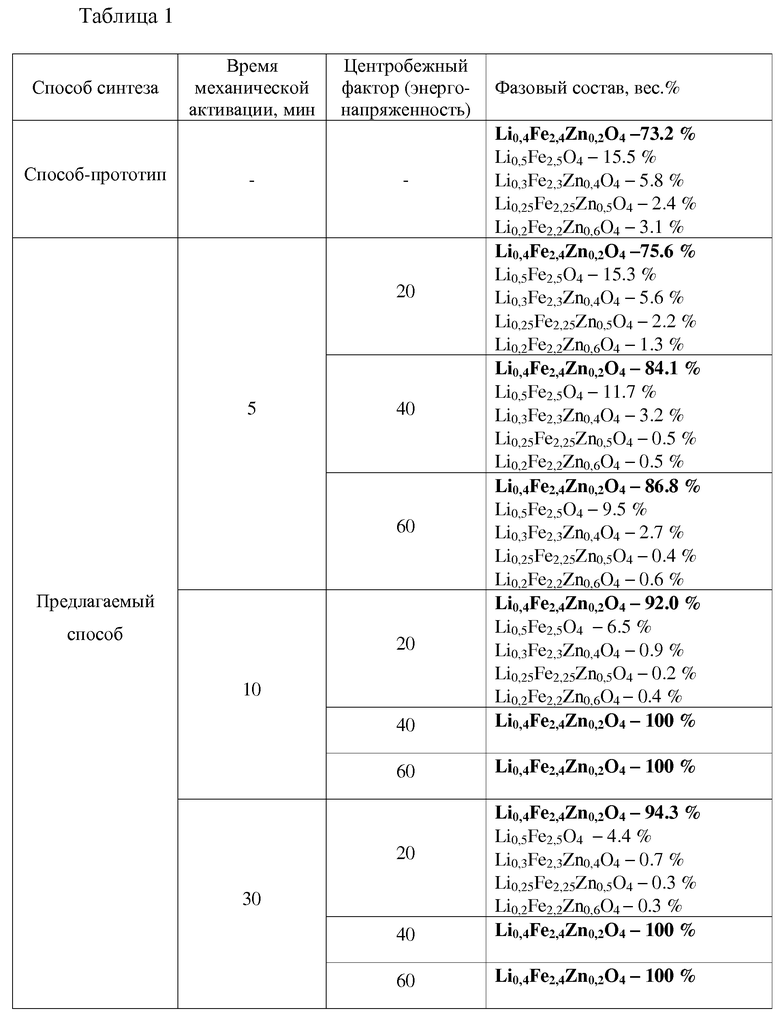

В таблице 1 представлены результаты измерений фазового состава для образцов литий-цинкового феррита, синтезированных по предлагаемому способу и по способу-прототипу при разных временах и факторах энергонапряженности шаровой мельницы.

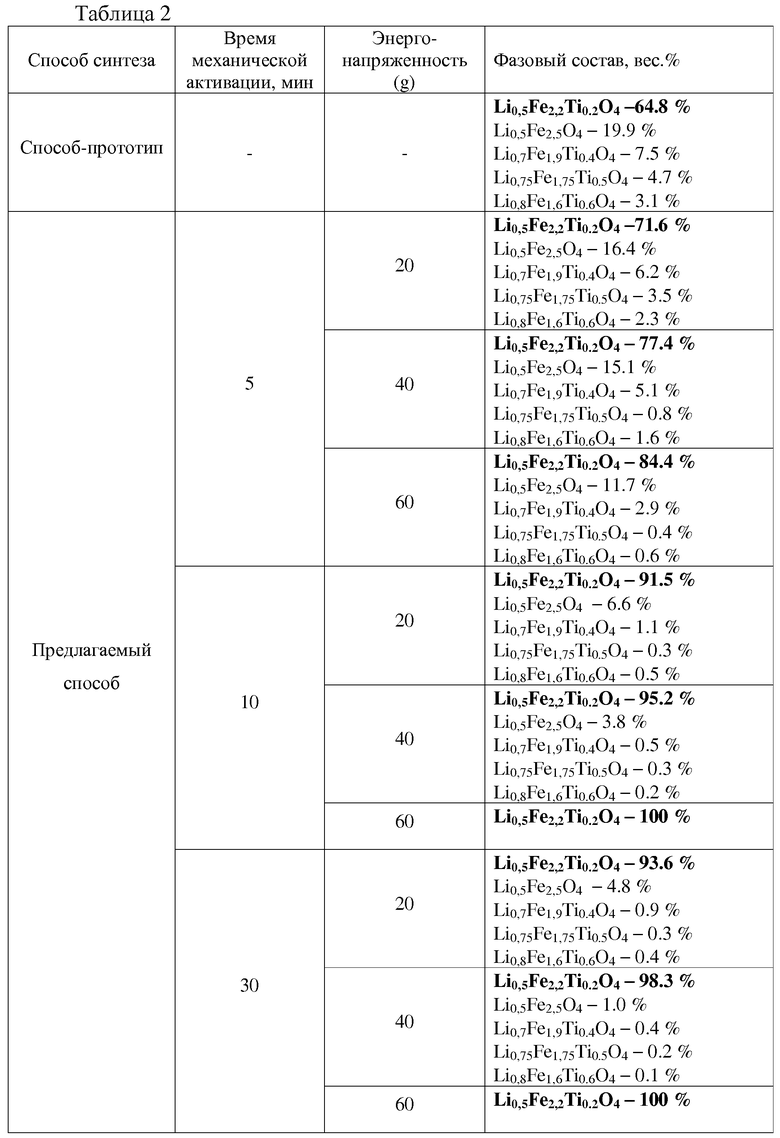

В таблице 2 представлены результаты измерений фазового состава для образцов литий-титанового феррита, синтезированных по предлагаемому способу и по способу-прототипу при разных временах и факторах энергонапряженности шаровой мельницы.

Предложенный способ синтеза ферритов осуществляли на примере получения литий-цинковых и литий-титановых ферритов составов Li0,4Fe2,4Zn0,2O4 и Li0,5Fe2,2Ti0.2O4, соответственно.

Для получения литий-цинкового феррита брали порошки исходных реагентов: оксид железа Fe2O3 марки ЧДА, карбонат лития Li2CO3 марки ХЧ, оксид цинка ZnO. Смешивание и помол порошков производили в агатовой ступке в строгой пропорции 86.054 масс.% Fe2O3, 6.636 масс.% Li2CO3, 7.31 масс.% ZnO. Весовое соотношение компонентов порошковой смеси соответствовало получению литий-цинкового феррита с формулой Li0,4Fe2,4Zn0,2O4.

Полученную порошковую смесь исходных реагентов делили на несколько партий и каждую партию отдельно помещали в шаровую мельницу АГО-2С, имеющей высокую энергонапряженность g=20 - 60, и проводили механическую активацию каждой партии при различных режимах обработки при комнатной температуре. При этом использовали стальные размольные стаканы и шары. Соотношение массы исследуемого порошка и массы стальных шаров составляло 1:10. Время механической активации составляло 5, 10 и 30 минут. Использовали режим скорости вращения барабанов, соответствующий центробежному фактору g ≈ 20, 40 и 60.

Затем полученную механоактивированную порошковую смесь помещали в пресс-форму и производили формование прессом ПГР-10 образцов в форме брикетов диаметром - 16 мм и толщиной 2 мм. Давление прессования составляло 200 МПа.

Брикеты помещали в теплоизолирующую ячейку из легковесного шамота, которую устанавливали на расстоянии 10 см от выходного окна импульсного ускорителя электронов ИЛУ-6. Харктеристики электронного излучения: энергия электронов в пучке -2.4 МэВ, ток пучка в импульсе 400 мА, длительность импульса облучения - 500 мкс, частота следования импульсов 40 Гц.

Для эффективной передачи брикетам ультразвукового воздействия, волноводное звено жестко скрепили с ячейкой из легковесного шамота, на которой располагали брикеты. В качестве волноводного звена использовали магнитострикционный преобразователь ПМС1-1. Генератор ультразвуковых колебаний использовали марки УЗГ3-4 с частотой 22 кГц.

Включали ускоритель и нагревали электронным излучением брикеты с постоянной скоростью 50 град/с до температуры 750 °С. Температуру нагрева образцов контролировали термопарой Pt-PtRh и потенциометром ПП-63. В момент достижения температуры 750 °С включали генератор ультразвуковых колебаний и начинали воздействие на брикеты ультразвуком частотой 22 кГц через волноводное звено.

Выдерживали брикеты под электронным излучением при данной температуре в течение 120 минут. После окончания времени выдержки под электронным излучением выключали ускоритель электронов и генератор ультразвуковых колебаний. Брикеты охлаждали естественным образом при атмосферных условиях.

Способ синтеза литий-титановых ферритов был такой же.

Для синтезированных литий-цинковых и литий-титановых ферритов провели измерения фазового состава на рентгеновском дифрактометре ARL X'TRA (ThermoFisher Scientific, Швейцария). Измерения дифрактограмм осуществляли на Cukα-излучении в диапазоне 2θ=(10-140)о при скорости сканирования 0.02 о/с. Типичный вид рентгеновских дифрактограмм для всех ферритов представлен на фиг.1.

Полученные рентгеновские дифрактограммы обрабатывали методом полнопрофильного анализа с использованием программного комплекса Powder Cell 2.5. Идентификацию фаз проводили с использованием порошковой базы данных ICDD PDF-4. При анализе фазового состава синтезированных ферритов в программу полнопрофильного анализа включался дискретный набор фаз литий-цинковых или литий-титановых ферритов с хZn,Ti=0; 0,1; 0,2; 0,3; 0,4; 0,5; 0,6; 0,8. Данный набор отражал квазинепрерывное распределение шпинельных фаз типа Li0.5(1-x)ZnxFe2.5-0.5xO4 для литий-цинкового и Li0.5+0.5xFe2.5-1.5xTixO4 для литий-титанового ферритов, которые могли образоваться в разных участках образцов.

Результаты измерений фазового состава для литий-цинковых ферритов, синтезированных по предлагаемому способу и по способу-прототипу, представлены в таблице 1, а литий-титановых ферритов в таблице 2. При каждом режиме синтеза проводили усреднение значений, полученных на 10 образцах.

Из результатов таблицы 1 видно, что процесс синтеза литий-цинкового феррита проходит через образование промежуточных шпинельных фаз переменного состава: Li0,5(1-х)ZnхFe2,5-0.5хO4, где 0≤х≤1. Формирование конечного продукта - фазы Li0,4Fe2,4Zn0,2O4 осуществляется в результате диффузионного взаимодействия промежуточных фаз между собой. Ферриты, синтезированные по способу-прототипу, не достигли высокой степени монофазности при температуре синтеза 750 °С и длительности синтеза 120 минут. Дальнейшее повышение температуры синтеза может привести к нарушению стехиометрии образцов, вследствие улетучивания лития и кислорода из образцов. Если учесть наличие ранее установленного экспериментального факта [Surzhikov A.P., Pritulov A.M., Lysenko E.N., Sokolovskiy A.N., Vlasov V.A., Vasendina E.A., «Dependence of lithium-zinc ferrospinel phase composition on the duration of synthesis in an accelerated electron beam»//Journal of Thermal Analysis and Calorimetry, 2011, Online First, 11 October 2011, http://www.springerlink.com/content/1388-6150], что реакция литий-цинкового ферритообразования имеет две стадии - быструю начальную стадию синтеза, на которой происходит основной расход исходных реагентов с образованием чистых и слаболегированных цинком фаз литиевого феррита Li0,5Fe2,5O4, и медленную стадию, на которой происходит обогащение фаз Li0,5Fe2,5O4 цинком с реакциями между первоначально образованными фазами, то дальнейшее увеличение времени синтеза не приведет к существенному увеличению степени монофазности конечного продукта и с экономической точки зрения не является оправданным.

Выход фазы Li0,4Fe2,4Zn0,2O4 увеличивается со временем механической активации и скоростью вращения барабанов. Ферриты, синтезированные по предлагаемому способу, показали наличие высокой степени монофазности конечного продукта (Li0,4Fe2,4Zn0,2O4 > 90%) при использовании времени механической активации 10 минут и факторе энергонапряженности шаровой мельницы g=20, 40 и 60. Выход фазы Li0,4Fe2,4Zn0,2O4 превышает на ~ 20% выхода соответствующей фазы для синтезированных по способу-прототипу ферритов. Дальнейшее повышение времени механической активации существенно не меняет результат выхода литий-цинкового феррита, синтезированного по предлагаемому способу и экономической точки зрения не является выгодным.

Приведенные в таблице 2 данные для синтезированных по предлагаемому способу литий-титановых ферритов свидетельствуют о том, что для них синтез проходит также эффективно, как и для литий-цинковых ферритов.

Таким образом, предлагаемый способ независимо от состава ферритов позволяет увеличить их однородность по фазовому составу, что приводит к повышению качества ферритов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2534481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2008 |

|

RU2391183C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО ГЕКСАГОНАЛЬНОГО ФЕРРИМАГНЕТИКА С W-СТРУКТУРОЙ | 2005 |

|

RU2303503C1 |

| Способ получения монофазного пентаалюмината лития | 2020 |

|

RU2751393C1 |

| Способ получения наноструктурированных порошков ферритов и установка для его осуществления | 2017 |

|

RU2653824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| Способ получения порошкового композиционного материала | 2020 |

|

RU2750784C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-АЛЮМИНАТА ЛИТИЯ | 2019 |

|

RU2714425C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТА | 1996 |

|

RU2108292C1 |

| Способ получения монофазного PbInTaO индий танталата свинца со структурой перовскита | 2020 |

|

RU2736947C1 |

Изобретение относится к порошковой металлургии, в частности к получению ферритов. Может использоваться в электронной и радио промышленностях. Исходные компоненты смешивают, подвергают помолу и проводят механическую активацию смеси в энергонапряженном аппарате в течение не менее 10 минут. Полученную смесь брикетируют, нагревают с помощью облучения проникающим электронным пучком до температуры синтеза, выдерживают при данной температуре под облучением и охлаждают. Во время выдержки под облучением осуществляют воздействие ультразвуком частотой от 15 до 25 кГц. Обеспечивается повышение степени монофазности ферритов. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения ферритов, включающий смешение, помол и брикетирование исходных реагентов, нагрев с помощью облучения проникающим электронным пучком до температуры синтеза, выдержку при данной температуре под облучением и последующее охлаждение, отличающийся тем, что после смешения и помола проводят механическую активацию смеси в энергонапряженном аппарате в течение не менее 10 мин, а во время выдержки брикета под электронным облучением осуществляют воздействие ультразвуком частотой от 15 до 25 кГц.

2. Способ по п.1, отличающийся тем, что механическую активацию смеси проводят при факторе энергонапряженности от 20 до 60 g.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ | 2005 |

|

RU2287403C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОСТОЯННОГО МАГНИТА ИЗ ПОРОШКА ГЕКСАФЕРРИТА СТРОНЦИЯ | 2009 |

|

RU2431545C2 |

| Комнатная печь | 1928 |

|

SU11880A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2003 |

|

RU2228808C1 |

| US 20110279217 A1, 17.11.2011. | |||

Авторы

Даты

2014-02-20—Публикация

2012-11-08—Подача