Изобретение относится к способу получения катализатора для очистки газа от сероводорода.

Сероводород является одним из наиболее токсичных и одновременно распространенных промышленных загрязнений воздушной среды. Значительные выбросы сероводорода происходят при добыче нефти и газа. В ряде случаев при добыче нефти сопутствующие газы могут быть использованы в качестве элюентов для интенсификации добычи нефти. Однако содержание больших количеств сероводорода не позволяет их использовать в силу высокой коррозионной активности.

Одним из перспективных методов исчерпывающей очистки газов от сероводорода является прямое окислительное каталитическое разложение на ряде металлсодержащих катализаторов [S. Tamaka, U. Bood; Cham. Pharm. Bull., 1974, 22, 11, 2303; E. Richter, Catal. Today, 1990, 7, 93].

С целью удешевления процесса было предложено использование в качестве катализаторов остатков гидрогенезации бурого угля, содержащих никель или железо [Авт. св-во СССР N 1761236, 1992]. Однако глубина очистки независимо от количества сероводорода не превосходила 95-97%.

Наиболее близким к предложенному является способ получения железоуглеродного катализатора окислительного разложения сероводорода, который заключается в том, что на сферические углеродные гранулы, полученные измельчением ископаемых углей, гранулированием и последующей карбонизацией гранул, наносят ацетилацетонатный комплекс железа из его раствора в ацетоне с последующим его разложением в среде азота [Ю.В. Максимов и др. Изв. РАН, сер. хим., 1997, 1, 86-90]. Полученный катализатор показал достаточно высокую активность в разложении сероводорода при 250oC и объемной скорости 1500 ч-1.

Техническим результатом, достигаемым данным изобретением является:

1. Улучшение технико-экономических показателей процесса получения катализатора и, следовательно, удешевления катализатора за счет снижения энерго-, ресурсозатратности процесса путем исключения многих технологических стадий, использующих электроэнергию и дорогостоящие химические реагенты.

2. Повышение эффективности катализатора за счет повышения его каталитической активности и механической прочности на истирание благодаря сферической форме гранул и, как следствие, увеличение производительности процесса очистки в целом.

3. Расширение сырьевой базы производства катализаторов на углеродных носителях за счет вовлечения новых классов ископаемых углей и дешевых недефицитных природных соединений железа.

4. Улучшение экологических условий производства катализаторов благодаря исключению мокрых стадий нанесения, образующих экологически неблагоприятные стоки, и исключению химических реагентов, создающих опасность вредных газовых выбросов.

Технический результат достигается тем, что в способе получения железоуглеродного катализатора селективного окислительного разложения сероводорода, включающем измельчение угля, гранулирование, карбонизацию, газовый уголь измельчают вместе с порошком α-оксида железа, взятого в количестве 0,5-5,0 вес. % в расчете на элементное железо, до содержания частиц размером 100 мкм более 60%, смесь гранулируют в присутствии воды с получением сферических гранул, карбонизируют их в инертной среде при температуре 700-800oC по содержанию летучих веществ до 12% с последующей парогазовой активацией при температуре 750-850oC до обгара 30-40%. При этом α-оксид железа добавляют к газовому углю в количестве 2,5% в расчете на элементное железо.

Сущность изобретения поясняется следующим образом.

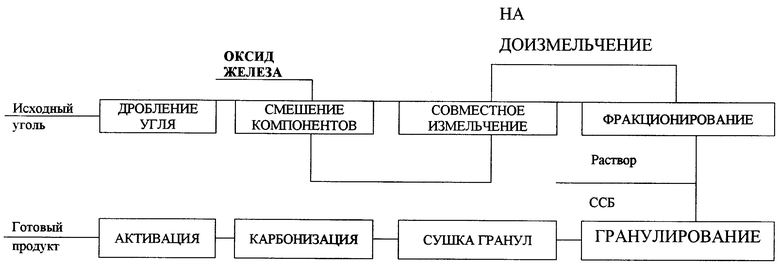

Газовый уголь, удовлетворяющий условиям процесса (например, марки Г6 шахты Кирова Кузбасса), дробится, например, в щековой и молотковой дробилках до фракционного размера менее 2,0 мм, смешивается в щеточном смесителе с оксидом железа, подаваемым туда в количестве 2,0-3,0 мас.% [в расчете на элементное железо и с учетом потери органической массы угля (ОМУ) при дальнейшей термообработке] , и далее измельчается в шаровой мельнице в течение времени, например 8 минут, обеспечивающего получение пыли фракционного состава с содержанием 100 мкм не менее 60%. Пыль фракционируется с отделением и возвратом на доизмельчение более крупных частиц и далее гранулируется на тарельчатом грануляторе на 2%-ном водном растворе сульфидно-спиртовой барды (класс лигносульфонатов, отход гидролизного производства), используемой для улучшения смачиваемости пыли как поверхностно-активное вещество, до получения гранул размером 2-3 мм. Сырые гранулы после грануляции сушатся горячим воздухом на ленточной сушилке при температуре не выше 90oC до остаточного содержания влаги менее 10%, далее карбонизируются в инертной среде летучих веществ при температуре 700-800oC в барабанной вращающейся муфельной печи путем передачи тепла через стенку от дымовых газов, движущихся противотоком к обрабатываемому материалу, что позволяет обеспечить скорость подъема температуры материала не выше 10 град/мин, необходимую для исключения разрушения гранул при интенсивном удалении летучих веществ до остаточного содержания не выше 10%. Последней стадией получения катализатора является парогазовая активация карбонизированных гранул, которая осуществляется в реакторе кипящего слоя смесью водяного пара и дымовых газов при температуре 750-850oC до обгара 30-40%.

Принципиальная технологическая схема получения железосодержащего катализатора прямого разложения сероводорода представлена на чертеже.

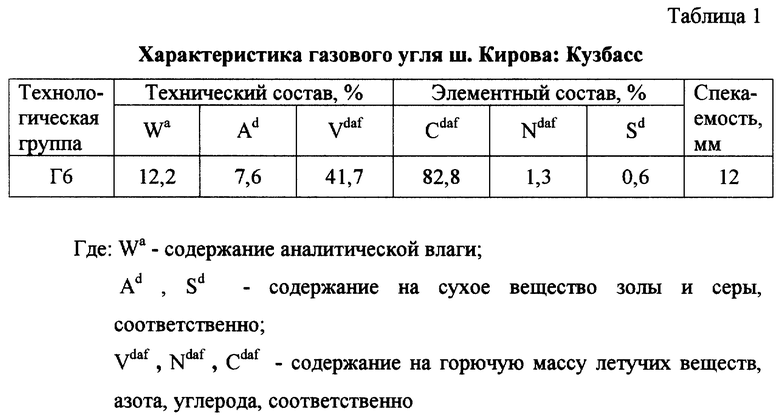

Данный технологический процесс предъявляет требования к качеству используемого ископаемого угля: зольность не выше 8%, спекаемость по толщине пластического слоя (тестируемый показатель) в пределах 10-15 мм. Этим требованиям отвечают газовые угли технологической группы Г6, значительные запасы которых имеются в РФ (Кузнецкий, Донецкий бассейны и др.) и странах СНГ. В исследовании применялся газовый уголь шахты им. Кирова Кузбасса, показатели качества которого приведены в табл. 1.

Степень измельчения оказывает очень большое влияние как на форму и плотность гранул, так и формирование структурных, прочностных свойств гранул катализатора на последующих этапах обработки.

Процесс карбонизации формирует первичную пористую структуру и закладывает прочностные свойства материала. Качество карбонизата зависит также от режима проведения карбонизации: скорости подъема температуры и конечной температуры процесса.

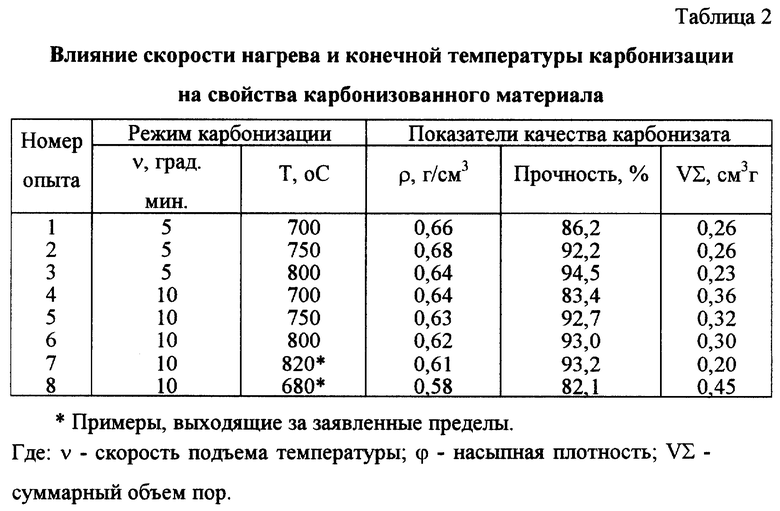

Скорость нагрева определяет интенсивность выделения летучих из обрабатываемой гранулы: при высоких темпах нагрева (особенно в режиме термоудара) выделяющийся в единицу времени большой объем летучих веществ способен разорвать гранулу или, в лучшем случае, значительно снизить ее прочность. Низкие темпы нагрева значительно увеличивают продолжительность процесса, что отрицательно сказывается на его экономических показателях и, следовательно, на стоимости катализатора. Температура карбонизации 700-800oC должна обеспечить достаточно полное удаление летучих веществ и законченность формирования прочности и первичной пористости. Снижение температуры ниже 700oC приводит к снижению прочности карбонизата, увеличение же температуры карбонизации выше 800oC, не давая вклада в прочностные и структурные свойства, увеличивает длительность процесса, т.е. нецелесообразно из энергосберегающих соображений. Влияние условий карбонизации железоугольных гранул, полученных из пыли 8-минутного измельчения, на показатели качества карбонизата приведено в табл. 2.

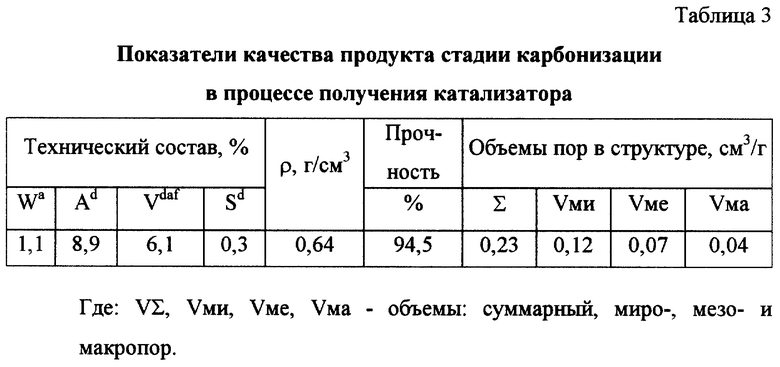

Как видно из результатов таблицы, наиболее прочные реакционноспособные гранулы получены по режимам опытов NN 2-6 с параметрами термообработки в интервале: скорость подъема температуры 5-10 град/мин, конечная температура 750 - 850oC. Наиболее благоприятным в отношении прочности получаемого карбонизата является режим N 3, который и принят за оптимальный. Расширенная характеристика качества карбонизата, полученного по оптимальным режимам всех стадий процесса и используемого для получения катализатора прямого разложения сероводорода, приведена в табл. 3.

Как видно из таблицы, получается карбонизат с низким содержанием летучих веществ, высокой прочностью гранул и первичной пористой структурой, представленной малыми объемами макро- и мезопор и уже достаточно высоким объемом микропор.

Активация - заключительная стадия в процессе получения катализатора, целью которой является развитие пористой структуры до степени, обеспечивающей высокую активность катализатора при сохранении достаточно высокой прочности гранул. Осуществляется при достаточно высоких температурах газами-окислителями, наиболее эффективным из которых является водяной пар.

Температурный режим процесса должен обеспечивать протекание реакции во всем объеме гранулы с образованием развитой пористой структуры, что осуществимо в температурном интервале 750-850oC. Более высокие температуры (выше 850oC) приводят к так называемому поверхностному обгару, при котором взаимодействие протекает в поверхностном слое гранулы, что вызывает потерю массы катализатора, его прочности, а также приводит к ухудшению пористой структуры в результате увеличения объема макропор. Более низкие температуры (ниже 750oC) не обеспечивают протекания эндотермической реакции взаимодействия H2O + C, другими словами, активация не происходит или она происходит частично.

За условный показатель степени активации принят обгар - величина потери массы в процессе активации, при этом не принимается во внимание потеря массы за счет удаления остаточного количества летучих веществ. Длительность активации при выбранном температурном режиме и постоянном составе и удельном расходе активирующего агента (пар + дымовые газы) определяется обгаром, обеспечивающим благоприятное сочетание высоких показателей пористости и прочности гранул катализатора. Влияние условий активации карбонизованных железоугольных гранул, полученных при оптимальных температурных режимах всех стадий процесса, на показатели качества катализатора приведено в табл. 4.

Проведение тщательной отработки режима активации обусловлено важностью этой стадии в формировании активности катализатора. Возможность тонкой регулировки режимных показателей при активации в реакторе кипящего слоя позволила установить, что наиболее приемлемым с позиций показателей качества и экономических показателей является режим: активация в течение 120 минут при температуре 750-850o С. Этот режим принят за оптимальный. Расширенная характеристика катализатора, полученного при оптимальных технологических параметрах всех стадий процесса, представлена в табл. 5.

Как установлено экспериментально, ни вид вносимого соединения железа, ни его концентрация в пределах тех малых величин, которые используются в технологиях приготовления катализаторов, не оказывают влияния как на параметры проведения любой из стадий, так и на пористую структуру и прочность гранул катализатора, получаемых на стадиях карбонизации и активации. Однако, как было установлено с помощью методов мессбауэровской спектроскопии и рентгеновской дифракции, каждая из стадий процесса имеет большое значение для превращения каталитически инертного соединения железа в высокоактивную форму железа, имеющую определяющее значение для активности и производительности катализатора.

На формирование железосодержащих компонентов в рассматриваемом процессе получения железосодержащего катализатора, а следовательно, и на активность катализатора в разложении H2S определяющее влияние оказывает стадия приготовления сферических гранул: концентрация и вид соединения железа и степень совместного измельчения. Режимы карбонизации и активации не влияют на характер фазовых превращений соединений железа на этих стадиях. Ниже приведены примеры приготовления катализаторов с разной концентрацией вносимого в уголь железосодержащего компонента и разным временем совместного измельчения смеси. Все остальные стадии осуществлялись по вышеописанным оптимальным режимам обработки.

Полученные катализаторы испытывались по двум направлениям: 1) разложение H2S, содержащегося в пропускаемых с объемной скоростью 1500-20004 ч-1 углеводородных газах (например, метане) в концентрациях 0,5-1,0%, в присутствии стехиометрического количества кислорода воздуха при температуре 150-200oC; 2) разложение H2S, содержащегося в отходящей газовой смеси Клаусс-процесса следующего состава: 1% H2S + 0,85% O2 + 30% H2O + азот - остальное.

Пример 1. Согласно технологической схеме, представленной на чертеже, и приведенному выше описанию процесса газовый уголь марки Г6 ш. Кирова Кузнецкого бассейна дробился в щековой и молотковой дробилках до фракционного размера - 2,0 мм, смешивался в щеточном смесителе с оксидом железа, подаваемым туда в количестве 2,5 мас.% в расчете на элементное железо, и далее смесь измельчалась в шаровой мельнице в течение 8 минут. Затем пыль фракционировалась с отделением и возвратом на доизмельчение частиц крупнее 100 мкм и далее гранулировалась на тарельчатом грануляторе с 2%-ным водным раствором сульфидно-спиртовой барды до получения гранул размером 2-3 мм. Далее сырые гранулы сушились на ленточной сушилке при температуре 80-90oC до остаточного содержания влаги менее 10%, карбонизировались со скоростью подъема температуры 5 град/мин до температуры 800oC во вращающейся муфельной печи типа "труба в трубе" и активировались в реакторе кипящего слоя при температуре 825oC в течение 120 минут. Гранулы готового катализатора охлаждались, анализировались и испытывались на каталитическую активность (сероемкость) в разложении сероводорода по 1-му направлению.

Испытания катализаторов проводились на установке проточного типа на специально подготовленной модельной газовой смеси, содержащей 0,5% H2S +0,8% кислорода воздуха в метане (остальное), при скорости газового потока 2000 ч-1 и температуре 200oC. Оценивалась каталитическая активность при 100%-ной конверсии сероводорода (до проскока, т.е. до появления сероводорода на выходе из реактора). Контроль проскока осуществлялся пропусканием прошедшего каталитический реактор газа через реактив - раствор хлорида кадмия. Регистрировался объем прошедшего через катализатор до проскока газа, в том числе и сероводорода, и рассчитывалась сероемкость катализатора. Перед началом испытаний катализатор подвергался обязательному процессу подготовки к катализу - обрабатывался в токе азота при 400oC.

Примеры 2 и 3. Катализаторы готовят по примеру 1 с той разницей, что время совместного измельчения составляет 5 минут (пр. 2) и 10 минут (пр. 3).

Примеры 4 и 5. Катализаторы готовят по примеру 1 с той разницей, что концентрация вносимого оксида железа составляет 0,5 маc.% (пр. 4) и 5,0 маc.% (пр. 5) в расчете на элементное железо.

Пример 6. Катализатор готовят по примеру 1 с той разницей, что в качестве соединения железа используют ацетилацетонат железа в количестве 2,5 маc.% в расчете на элементное железо.

Пример 7. Известно, что в минеральной части ископаемого угля, используемого для получения катализатора, присутствует оксид железа в количестве 0,2-0,5 мас. %, который, вероятно, также претерпевает фазовые превращения и приобретает каталитическую активность в процессе переработки. В связи с этим, для сравнения был приготовлен и испытан по примеру 1 углеродный носитель с тем отличием, что при формировании гранул в уголь не вносилось соединение железа.

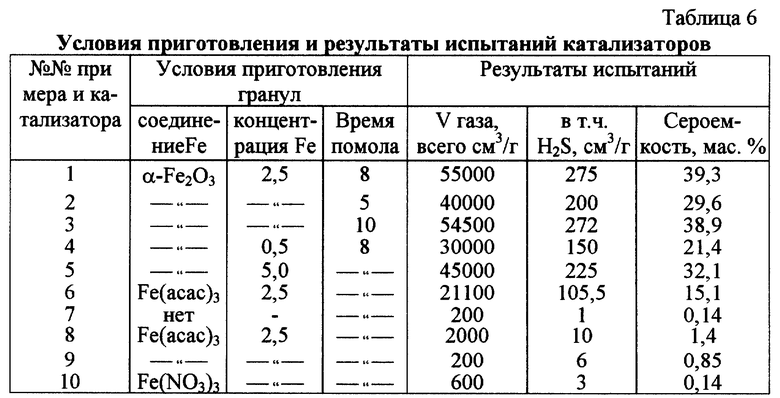

Примеры 8, 9 и 10. Для сравнения были приготовлены железосодержащие катализаторы на углеродном носителе, полученном по примеру 7, с использованием традиционного метода пропитки углеродного носителя растворами солей железа по прототипу - ацетилацетонатом Fe (пр. 8 и 9) и нитратом Fe (пр. 10). Для осуществления этого на готовый углеродный носитель наносились методом пропитки 2,5 мас.% железа (в пересчете на элементное Fe) из раствора ацетилацетоната железа в ацетоне (пр. 8 и 9) и из водного раствора нитрата железа (пр. 10). Гранулы носителя после полного поглощения раствора сушились для удаления растворителя, затем восстанавливались термообработкой в среде азота при 400oC (пр. 8 и 10) или парами углеводородов при 650oC (пр. 9) для разложения солей железа. Далее катализаторы испытывались по примеру 1. Условия приготовления катализаторов и результаты их испытаний представлены в табл. 6.

Как видно из результатов таблицы, внесение железосодержащей фазы в углеродный носитель во всех представленных примерах (пр. 1-6, 8-10), независимо от способа получения, вида вносимого соединения и его концентрации, приводило к повышению каталитической активности по сравнению с активностью исходного углеродного носителя (пр. 7). Наиболее активными системами являются полученные согласно предлагаемому способу путем введения α-Fe2O3 в угольную пыль и проведения последующих стадий механотермической обработки.

На основе результатов исследований, выполненных с применением методов мессбауэровской спектроскопии и рентгеновской дифракции, время совместного измельчения оказывает существенное влияние на каталитическую активность и, соответственно, сероемкость катализатора. Наиболее высокая сероемкость у катализатора 8-минутного измельчения; снижение времени помола до 5 минут заметно уменьшает сероемкость катализатора, а увеличение времени до 10 минут не дает вклада в активность катализатора, даже несколько снижая ее, что, вероятно, связано с уменьшением дисперсности формируемой на последующих стадиях обработки активной фазы γ-Fe2O3.

Количество вносимого α-Fe2O3, являющего предшественником активной фазы катализатора, также имеет влияние на его каталитическую активность. Как видно из таблицы, оптимальной является концентрация 2,5 мас.%; как уменьшение, так и увеличение концентрации (пр. 4 и 5) отрицательно сказываются на сероемкости катализатора: первое по причине нехватки Fe для обеспечения требуемого каталитического действия, второе, скорее всего, связано с уменьшением дисперсности формируемой на последующих стадиях обработки активной фазы γ-Fe2O3.

Из полученных результатов также следует, что природа предшественника активной фазы оказывает заметное влияние на каталитическую активность катализатора. При использовании в качестве предшественника активной фазы органического производного железа (пр. 6) в виде его ацетилацетонатного комплекса сероемкость катализатора, приготовленного согласно предлагаемому способу, снижалась более чем в два раза.

Каталитическая активность и, соответственно, сероемкость катализатора, полученного согласно предлагаемому способу, более чем на порядок превосходит показатели известных катализаторов (пр. 8, 9 и 10), полученных традиционным методом пропитки углеродного носителя растворами как органической, так и неорганической солей железа. Восстановительная же обработка пропитанного катализатора парами углеводородов при 650oC (пр. 9) приводила к существенному снижению каталитической активности по сравнению с широко используемым способом обработки инертным газом при 400oC (пр. 8). Причиной этому, как показали данные мессбауэровской спектроскопии и рентгеновской дифракции, являлось снижение поверхностной концентрации γ- Fe2O3.

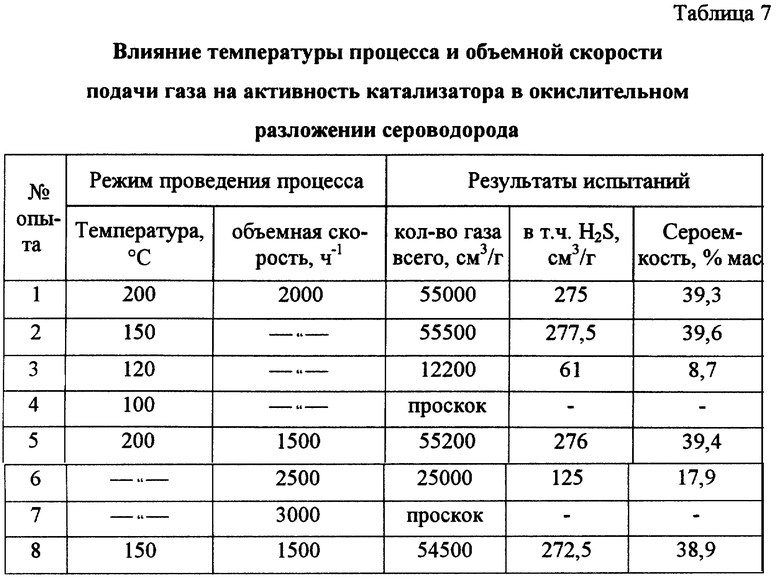

С использованием наиболее активного катализатора, полученного по примеру 1, отрабатывался режим разложения сероводорода, присутствующего в газе того же состава, как и при тестировании катализаторов. Результаты приведены в табл. 7.

Из результатов таблицы следует, что максимальная активность катализатора в разложении сероводорода, оцениваемая по сероемкости, достигается при температурах 150-200oC. Повышение температуры выше 200oC нецелесообразно, так как конверсия сероводорода не возрастает, но при этом, как известно, возможна потеря селективности катализатора в результате локальных перегревов, приводящая к образованию сернистого газа. Снижение температуры ниже 150oC вызывает быстрый проскок H2S.

Оптимальными скоростями подачи сероводородсодержащего газа, как видно из табл. 7, можно считать пределы 1500-2000 ч-1. При этой объемной скорости достигается максимальное количество пропущенного газа на единицу массы катализатора при 100%-ной конверсии сероводорода. Увеличение объемной скорости выше 2000 ч-1 приводит к быстрому проскоку H2S, а ее уменьшение нецелесообразно из-за снижения производительности процесса.

Полученные результаты убедительно демонстрируют преимущество полученного катализатора в процессе окислительного разложения сероводорода, содержащегося в углеводородных газах, по сравнению с известными.

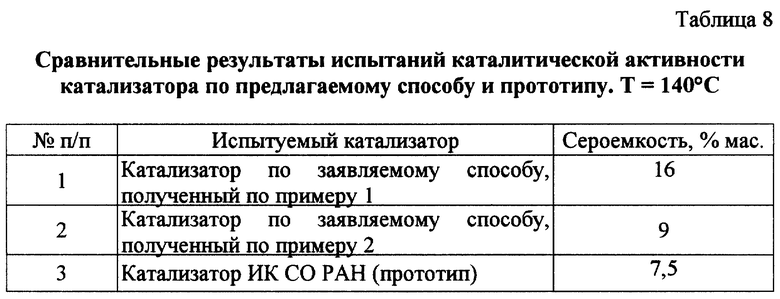

Два катализатора: наиболее активный, полученный по примеру 1, и менее активный, полученный по примеру 2 при меньшем времени совместного измельчения, испытывались в разложении сероводорода, содержащегося в отходящих газах Клаусс-процесса, по вышеописанному режиму (2-е направление). Испытания катализаторов проводили на изготовленной в США проточной установке AMI-2000 с объемом реактора 27 см3 и высотой каталитического слоя 200 мм. Используемые условия наиболее приближены к реальным и являются значительно более жесткими по сравнению с разложением сероводорода, содержащегося в метане. Это выражается в большей концентрации H2S, более низкой температуре и присутствии большого количества паров воды (30%).

Были получены образцы катализаторов согласно прототипу и проведены сравнительные испытания. Результаты сравнительных испытаний представлены в табл. 8.

Как видно из представленных данных, железоуглеродный катализатор (заявляемый) по примеру 1 проявляет значительно более высокую активность в разложении сероводорода до элементной серы, чем известные катализаторы. При этом предлагаемый катализатор проявляет достаточно высокую стабильность в селективном превращении H2S.

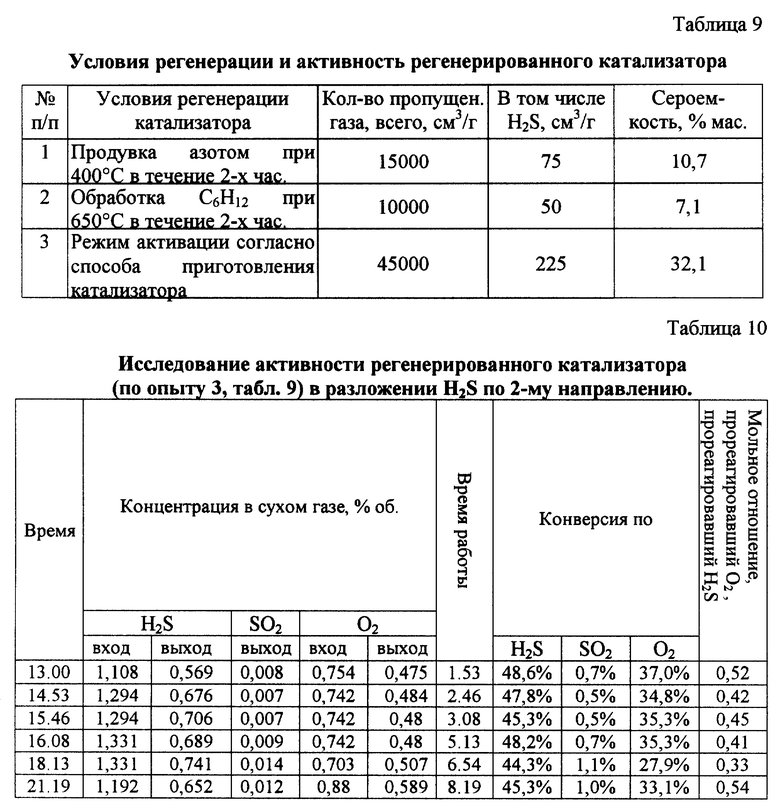

После потери активности катализатор регенерируют путем его обработки инертным газом при температуре 400oC, удаляя с поверхности остатки элементной серы, после чего (или сразу, без предварительной обработки) катализатор подвергают второй стадии регенерации путем обработки парогазовой смесью по оптимальному режиму стадии активации в режиме получения катализатора. Далее катализатор повторно используют в разложении сероводорода. В табл. 9 приведены условия регенерации отработанного оптимального катализатора (полученного по примеру 1) и результаты испытания регенерированного катализатора по 1-му направлению при температуре 150oC и объемной скорости модельного газа выше указанного состава 2000 ч-1.

Как видно из таблицы, наиболее эффективный способ регенерации - проведение термообработки в окислительной среде по режиму активации гранул в процессе получения катализатора (табл. 4, опыт N 9). Испытания регенерированного катализатора по жесткому режиму (2-е направление) показало восстановление его активности лишь на 50% (табл. 10), однако при этом селективность катализатора остается на достаточно высоком уровне. Это позволяет использовать регенерированный катализатор при необходимости в качестве добавки к свежему катализатору.

Таким образом, катализатор по предложенному способу обладает высокой каталитической активностью, позволяющей осуществлять исчерпывающую конверсию сероводорода при более низкой температуре и более высокой объемной скорости подачи газа. Катализатор обладает также высокой сероемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 2001 |

|

RU2184561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО СРЕДСТВА | 1999 |

|

RU2172748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО СОРБЕНТА НА ОСНОВЕ КЛИНОПТИЛОЛИТА | 2000 |

|

RU2167706C1 |

| СПОСОБ БИОСТАБИЛИЗАЦИИ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2162481C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОЦИДНОЙ БУМАГИ | 2001 |

|

RU2181808C1 |

| МОЮЩЕЕ СРЕДСТВО С ДЕЗИНФИЦИРУЮЩИМ ЭФФЕКТОМ | 2000 |

|

RU2177499C1 |

| ПРЕПАРАТ ДЛЯ БОРЬБЫ С ВНУТРИБОЛЬНИЧНОЙ ИНФЕКЦИЕЙ, ОБРАБОТКИ МЕДИЦИНСКИХ ИНСТРУМЕНТОВ И СРЕДСТВ ЛИЧНОЙ ГИГИЕНЫ | 2002 |

|

RU2214281C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОГО СОРБЕНТА ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ПИТЬЕВОЙ ВОДЫ | 2000 |

|

RU2167707C1 |

| ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО ПРИ ТУБЕРКУЛЕЗЕ | 2000 |

|

RU2176523C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2006 |

|

RU2350387C2 |

Предложен способ получения железоуглеродного катализатора селективного окислительного разложения сероводорода, включающий измельчение угля, гранулирование и карбонизацию. Отличается способ тем, что газовый уголь измельчают с порошком α-оксида железа, взятого в количестве 0,5-5,0 вес.%, до содержания частиц размером 100 мкм более 60% с последующей грануляцией смеси в присутствии воды с получением сферических гранул, карбонизацией их в инертной среде при 700-800oC по остаточному содержанию летучих веществ до 12% и парогазовой активацией при температуре 750-850oC до обгара 30-40%. Способ позволяет получить катализатор с высокой активностью, позволяющей осуществить исчерпывающую конверсию сероводорода при низкой температуре и более высокой скорости подачи газа. 1 з.п. ф-лы, 1 ил., 10 табл.

| МАКСИМОВ Ю.В | |||

| и др | |||

| Изучение железосодержащих катализаторов на углеродных подложках, Изв.РАН, сер.Хим., 1997, 1, 86-90 | |||

| Способ очистки газа от сероводорода | 1989 |

|

SU1761236A1 |

| СПОСОБ УДАЛЕНИЯ ИЗ ГАЗА СЕРОВОДОРОДА | 1994 |

|

RU2114685C1 |

| US 5700440 A, 23.12.1997 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| Сборная спичка | 1977 |

|

SU605810A1 |

Авторы

Даты

2001-08-27—Публикация

2000-06-16—Подача