Настоящее изобретение относится к способу очистки мономеров. Кроме того, настоящее изобретение относится к установке для проведения данного способа.

Мономеры представляют собой реакционноспособные соединения, которые легко полимеризуются. Хотя во многих случаях полимеризацию можно ограничить до минимума путем добавления ингибиторов полимеризации. Однако эти соединения могут приводить к изменению цвета и побочным реакциям. Далее, большее количество стабилизатора может иметь отрицательный эффект при дальнейшей переработке мономеров в последующих полимеризационных реакциях, в связи с тем в некоторых спецификациях содержание стабилизаторов ограничивается. В связи с этим очистка мономеров представляет собой проблему на длительный срок. Это относится, в особенности, к мономерам с высокой точкой кипения, так как их очищают при условиях, при которых полимеризацию можно предотвратить лишь с трудом, т.е. с использованием высокого количества ингибиторов полимеризации. Таким образом, трудно получать в высокой степени реакционноспособные мономеры с высокой точкой кипения без больших потерь выхода с высокой степенью чистоты. К этим мономерам относятся, например, гидроксиалкил(мет)акрилаты.

Более выгодный способ получения и очистки гидроксиалкил(мет)акрилатов описан, например, в европейской патентной заявке ЕР-А-1 090 904. Согласно данной заявке реакционную смесь, содержащую гидроксиалкил(мет)акрилаты, можно особенно эффективно очищать путем перегонки в сочетании с тонкослойным испарителем. Представленные в ЕР-А-1 090 904 способы приводят, при высоком выходе, к относительно чистым продуктам. Однако для специальных случаев применения требуются особенно чистые гидроксиалкил(мет)акрилаты. Эти мономеры используются, например, для изготовления контактных линз, см., например, US 4,375,534. Способ по ЕР-А-1 090 904 не позволяет достичь требуемой для этого особенно высокой чистоты продукта.

При учете уровня техники задача настоящего изобретения заключается в разработке способа очистки мономеров, которым может быть обеспечена особенно высокая чистота. При этом продукт должен быть получен с как можно высоким выходом и в общем при малых затратах энергии, при как можно меньшей концентрации стабилизатора.

Далее, задачей изобретения является разработка способа, которым безопасно и просто можно очищать высококипящие мономеры. При этом желательно, в частности, применение как можно меньшего количества ингибиторов полимеризации. Кроме того, также очищенные мономеры должны иметь особенно низкое содержание ингибиторов полимеризации с тем, чтобы ингибирование мономерных соединений могло быть приспособлено к специфическим требованиям, заданным дальнейшей переработкой.

Кроме того, задача настоящего изобретения заключается в разработке установки для проведения способа. Эта установка должна быть иметь низкие затраты по изготовлению и при эксплуатации. В частности, установка должна иметь длинные интервалы технического обслуживания и малые простои.

Указанные задачи и дальнейшие задачи, специально не упомянутые, но вытекающие или легко выводимые из вышеизложенных условий, решаются способом со всеми признаками п.1 формулы изобретения. Целесообразные варианты способа по изобретению изложены в зависимых от п.1 пунктах. Установка для проведения способа изложена в п.18 и служит решению поставленной задачи.

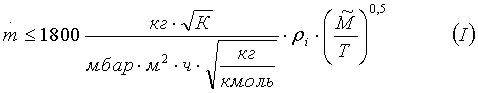

Таким образом, объектом настоящего изобретения является способ для очистки мономеров, при котором, по меньшей мере, часть содержащихся в исходном составе мономеров испаряют и затем конденсируют, который отличается тем, что, по меньшей мере, часть исходного состава испаряют в короткоходовом испарителе, причем плотность массового потока выпаров

где

Т - температуру выпаров, К;

pi - давление в короткоходовом испарителе, мбар;

Благодаря этому неожиданным образом удалось предоставить способ очистки мономеров, которым может быть достигнута особенна высокая чистота. При этом продукт получают с высоким выходом и при низкой затрате энергии.

Предлагаемый способ позволяет надежно и просто очищать, в частности, высококипящие мономеры. При этом можно отказаться от применения большого количества ингибиторов полимеризации. Кроме того, очищенные мономеры содержат ингибиторы полимеризации в особенно небольшом количестве, так что ингибирование мономерных составов можно приспосабливать к специфичным требованиям.

Кроме того, объектом изобретения является установка для проведения способа. Затраты на изготовление и эксплуатацию данной установки низкие. В частности, установка отличается длинными интервалами технического обслуживания, короткими простоями и простым управлением.

Согласно изобретению, по меньшей мере, часть исходного состава, содержащего, по меньшей мере, один мономер, испаряют и затем конденсируют. Особый интерес представляет собой в частности способы, при которых испаряют предпочтительно от 5 до 95 мас.%, в частности предпочтительно от 10 до 80 мас.%, особенно предпочтительно от 20 до 60 мас.% исходного состава. При непрерывном способе эта величина получается, исходя из отношения весовых частей очищенного мономера к неиспаренным частям исходного состава, которые выгружаются из испарителя через шлюз.

В данной связи понятие «исходный состав" относится к составу, который вводится в короткоходовой испаритель для испарения и конденсации мономеров.

В данном контексте мономерами являются радикально полимеризируемые соединения, которые имеют, по крайней мере, одну двойную углерод-углеродную связь, которая является предпочтительно терминальной.

К этим мономерам относятся, в частности, мономеры с кислотной группой, включающие сложноэфирные группы мономеры и стиролмономеры.

К содержащим кислотные группы мономерам относятся, например, мономеры с сульфогруппой, такие как, например, винилсульфокислота; мономеры с фосфоново-кислотной группой, такие как, например, винилфосфоновая кислота, и ненасыщенные карбоновые кислоты, как, например, метакриловая, акриловая, фумаровая и малеиновая кислоты, особенно предпочтительно метакриловая и акриловая кислоты.

К предпочтительным содержащим сложноэфирные группы мономерам относятся, в частности, (мет)акрилаты, фумараты, малеаты и/или винилацетат. Понятие (мет)акрилаты включает метакрилаты и акрилаты и их смеси. Эти мономеры широко известны.

К упомянутым мономерам относятся, среди других, (мет)акрилаты с 1-10 атомами углерода в алкильной части, которые не имеют двойных связей или гетероатомов в алкильной части.

К (мет)акрилатам с 1 до 10 атомами углерода в алкильной части, которые не имеют двойных связей или гетероатомов в алкильной части, относятся среди прочего (мет)акрилаты с линейной или разветвленной алкильной частью, как, например, метил(мет)акрилат, этил(мет)акрилат, n-пропил(мет)акрилат, изо-пропил(мет)акрилат, n-бутил (мет)акрилат, изо-бутил(мет)акрилат, трет-бутил(мет)акрилат и пентил-(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, гептил(мет)акрилат, октил(мет)акрилат, 3-изо-пропилгептил(мет)акрилат, нонил(мет)акрилат, децил-(мет)акрилат; и циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат, циклогексил(мет)-акрилат, циклогексил(мет)акрилаты, по меньшей мере, с одним заместителем в кольце, такие как трет-бутилциклогексил(мет)акрилат и триметилциклогексил-(мет)акрилат, норборнил(мет)акрилат, метилнорборнил(мет)акрилат и диметилнорборнил(мет)акрилат, борнил(мет)акрилат, 1-адамантил(мет)акрилат, 2-адамантил-(мет)акрилат, ментил(мет)акрилат и изоборнил(мет)акрилат.

Другим классом мономеров являются (мет)акрилаты, по меньшей мере, с 11 атомами углерода в алкильной части, производимые от насыщенных спиртов и не имеющие гетероатомов в алкильной части, такие как, например, ундецил(мет)акрилат, 5-метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, тридецил(мет)акрилат, 5-метилтридецил(мет)акрилат, тетрадецил(мет)акрилат, пентадецил(мет)акрилат, гексадецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, гептадецил(мет)акрилат, 5-изо-пропилгептадецил(мет)акрилат, 4-трет-бутилоктадецил(мет)акрилат, 5-этилоктадецил(мет)акрилат, 3-изо-пропилоктадецил(мет)акрилат, октадецил(мет)акрилат, нонадецил(мет)акрилат, эйкозил(мет)акрилат, цетил-эйкозил(мет)акрилат, стеарилэйкозил(мет)акрилат, докозил(мет)акрилат и/или эйкозилтетратриаконтил(мет)акрилат;

циклоалкил(мет)акрилаты, такие как 2,4,5-три-t-бутил-3-винилциклогексил(мет)акрилат, 2,3,4,5-тетра-t-бутилциклогексил(мет)акрилат;

гетероциклические (мет)акрилаты, такие как 2-(1-имидазолил)этил(мет)акрилат, 2-(4-морфолинил)этил(мет)акрилат, 1-(2-метакрилоилоксиэтил)-2-пирролидон, 2-(3-оксазолидинил)этилметакрилат;

нитрилы (мет)акриловой кислоты и другие азотсодержащие метакрилаты, такие как N-(метакрилоилоксиэтил)диизобутилкетимин, N-(метакрилоилоксиэтил)дигексаде-цилкетимин, метакрилоиламидоацетонитрил, N-3-диметиламинопропил(мет)акриламид, 2-диметиламиноэтил(мет)акрилат, 2-метакрилоилоксиэтилметилцианамид, цианометилметакрилат;

арил(мет)акрилаты, как бензил(мет)акрилат или фенил(мет)акрилат, причем ариловые части могут быть незамещенным или замещенными до четырех раз;

(мет)акрилаты с гидроксигруппой в алкильной части, в частности 2-гидроксиэтилмет-акрилат (ГЭМА), 2-гидроксиэтилакрилат, гидроксипропилметакрилат, в частности 2-гидроксипропилметакрилат и 3-гидроксипропилметакрилат (ГПМА), и/или гидроксипропилакрилат, в частности 2-гидроксипропилакрилат и 3-гидроксипропилакрилат, гидроксибутил(мет)акрилат, предпочтительно гидроксибутилметакрилат (ГБМА),

2,3-дигидроксипропил(мет)акрилат,

3,4-дигидроксибутил(мет)акрилат,

2,5-диметил-1,6-гександиол(мет)акрилат,

1,10-декандиол(мет)акрилат,

глицеринмоно(мет)акрилат и

полиалкосилированные производные (мет)акриловой кислоты, в частности полипропиленгликоль-моно(мет)акрилат с 2-10, предпочтительно 3-6 пропилоксидными единицами, предпочтительно полипропиленгликоль-монометакрилат примерно с 5 пропиленоксидными единицами (ППМ5), полиэтиленгликоль-моно(мет)акрилат с 2-10, предпочтительно 3-6 этиленоксидными единицами, предпочтительно полиэтиленгликоль-монометакрилат примерно с 5 этиленоксидными единицами (ПЭМ5), полибутиленгликоль-моно(мет)акрилат, полиэтиленгликоль-полипропиленгликоль-моно(мет)акрилат;

(мет)акриламиды, в частности N-метилол(мет)акриламид, N,N-диметиламинопропил(мет)акриламид, трет-бутиламиноэтилметакрилат, метакриламид и акриламид;

глицеринкарбонатметакрилат;

2-карбамоилоксиэтил(мет)акрилат;

(2-оксо-1,3-диоксолан-4-ил)метил(мет)акрилат,

(мет)акрилаты, производимые от ненасыщенных жирных кислот или амидов жирных кислот, такие как сложный эфир (мет)акрилоилокси-2-гидроксипропил-линолевой кислоты, сложный эфир (мет)акрилоилокси-2-гидроксипропил-линоленовой кислоты, сложный эфир (мет)акрилолокси-2-гидроксипропил-олеиновой кислоты, амид гепта-деценилоилокси-2-этил-(мет)акриловой кислоты, амид гептадека-диенилоилокси-2-этил-(мет)акриловой кислоты, амид гептадека-триенилолокси-2-этил-(мет)акриловой кислоты, амид гептадеценилоилокси-2-этил-(мет)акриловой кислоты, амид (мет)-акрилоилокси-2-этил-палмитолеиновой кислоты, амид (мет)акрилоилокси-2-этилолеиновой кислоты, амид (мет)акрилоилокси-2-этил-эйкозеновой кислоты, амид (метакрилоилокси-2-этил-цетолеиновой кислоты, амид (мет)акрилоилокси-2-этил-эруковой кислоты, амид (мет)акрилоилокси-2-этил-линолевой кислоты, амид (мет)акрилоилокси-2-этил-линоленовой кислоты, амид (мет)акрилоилокси-2-пропил-пальмитолеиновой кислоты, амид (мет)акрилоилокси-2-пропилолеиновой кислоты, амид (мет)акрилоилокси-2-пропил-эйкозеновой кислоты, амид (мет)акрилоилокси-2-пропил-цетолеиновой кислоты, амид (мет)акрилоилокси-2-пропил-эруковой кислоты, амид (мет)акрилоилокси-2-пропил-линолевой кислоты и амид (мет)акрилоилокси-2-пропиллиноленовой кислоты, и

(мет)акрилаты, производимые от насыщенных жирных кислот или амидов жирных кислот, такие как сложный эфир (мет)акрилоилокси-2-гидроксипропил-пальмитиновой кислоты, сложный эфир (мет)акрилоилокси-2-гидроксипропил-стеариновой кислоты и сложный (мет)акрилоилокси-2-гидроксипропил-лауриновый эфир, амид пентадецилоилокси-2-этил-(мет)акриловой кислоты, амид гептадецилоилокси-2-этил-(мет)акриловой кислоты, амид (мет)акрилоилокси-2-этил-лауриновой кислоты, амид (мет)акрилоилокси-2-этил-миристиновой кислоты, амид (мет)акрилоилокси-2-этил-пальмитиновой кислоты, амид (мет)акрилоилокси-2-этил-стеариновой кислоты, амид (мет)акрилоилокси-2-пропил-лауриновой кислоты, амид (мет)акрилоилокси-2-пропил-миристиновой кислоты, амид (мет)акрилоилокси-2-пропил-пальмитиновой кислоты и амид (метакрилоилокси-2-пропил-стеариновой кислоты.

Дальнейший класс мономеров представляют собой сшитые мономеры. Эти мономеры имеют, по меньшей мере, две двойные связи с похожей реакционной способностью при радикальной полимеризации. К этим соединениям относятся, в частности, (мет)акрилаты с двумя двойными связями, как например, (мет)акрилаты, производимые от ненасыщенных спиртов, как, например, 2-пропинил(мет)акрилат, аллил(мет)акрилат, винил(мет)акрилат, а также (мет)акрилаты, которые производятся от диолов или многоатомных спиртов, как например, гликольди(мет)акрилаты, такие как этиленгликольди(мет)акрилат, диэтиленгликольди(мет)акрилат, триэтиленгликольди(мет)акрилат, тетра- и полиэтиленгликольди(мет)акрилат, 1,3-бутандиол (мет)акрилат, 1,4-бутандиол(мет)акрилат, 1,6-гександиолди(мет)акрилат, глицеринди(мет)акрилат, диметакрилаты этоксилированного бисфенола А и диуретандиметакрилат; (мет)акрилаты с тремя и более связями, как, например, глицеринтри(мет)акрилат, триметилолпропантри(мет)акрилат, пентаэритриттри(мет)акрилат, пентаэритриттетра(мет)акрилат и дипентаэритритпента (мет)акрилат.

Кроме того, к мономерам относятся сложные виниловые эфиры, такие как винилацетат, винилхлорид, винилверсатат, этиленвинилацетат, этиленвинилхлорид; производные малеиновой кислоты, такие, как, например, ангидрид малеиновой кислоты, сложные эфиры малеиновой кислоты, например, сложный диметиловый эфир малеиновой кислоты, ангидрид метилмалеиновой кислоты; производные фумаровой кислоты, такие как сложный диметиловый эфир фумаровой кислоты, и ангидрид (мет)акриловой кислоты.

Дальнейшей группой мономеров являются стиролмономеры, такие как, например, стирол, замещенные стиролы с одним алкильным заместителем в боковой цепи, как например, α-метилстирол и α-этилстирол, замещенные стиролы с одним алкильным заместителем в кольце, таки, как винилтолуол и ρ-метилстирол, галогенированные стиролы, такие как, например, монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы.

Гетероциклические виниловые соединения, такие как 2-винилпиридин, 3-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винилпиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винилкарбазол, 4-винилкарбазол, 1-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, 2-винилпирролидон, N-винилпирролидин, 3-винилпирролидин, N-винилкарболактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы и гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы;

малеинимид, метилмалеинимид;

простые эфиры виниловой и изопрениловой кислоты, и

винилгалогениды, как, например, винилхлорид, винилфторид, винилиденхлорид и винилиденфторид представляют собой дальнейшие примеры мономеров.

Предлагаемый способ может иметь неожиданные преимущества, в частности, при его использовании для очистки высококипящих мономеров. Под высококипящими мономерами понимаются в данной связи мономеры с точкой кипения по меньшей мере 100°С, предпочтительно по меньшей мере 150°С, особенно предпочтительно по меньшей мере 200°С при нормальном давлении (1013 мбар).

Неожиданные преимущества могут быть получены, в частности, при очистке ангидридов метакриловой кислоты или метакрилатов, в частности таких, как гексилметакрилат, циклогексилметакрилат, 2-этилгексилметакрилат, 1,4-бутадиодиметакрилат, гликолдиметакрилат, 2-гидроксиэтилметакрилат, 2-этоксиэтилметакрилат, децилметакрилат, тетрагидрофурфурилметакрилат, октадецил/стеарилметакрилат, тетраэтиленгликольдиметакрилат, 2,2-бис(гидроксиметил)-1,3-пропандиолдиметакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилметакрилат 1,3-бутан-диолдиметакрилат, бензилметакрилат, аллилметакрилат, 2-(2-бутоксиэтилокси)-этилметакрилат, триметилолпропантриметакрилат, N-3-диметиламинопропилметакриламид, 2-диметиламиноэтилметакрилат, триэтиленгликольдиметакрилат, изоборнилметакрилат, полиэтиленгликольметакрилаты, изодецилметакрилат, додецилметакрилат, 2-[2-(2-этоксиэтокси)этокси]этилметакрилат, 2,3-дигидроксипропил-метакрилат, (2-оксо-1,3-диоксолан-4-ил)метилметакрилат, 2-карбомоилоксиэтилметакрилат и 1,6-гександиолдиметакрилат, причем в особенности предпочтительна очистка гидроксиалкилметакрилатов.

Согласно дальнейшему аспекту настоящего изобретения, могут с преимуществом использоваться, в частности, ангидрид акриловой кислоты или акрилаты. К акрилатам, которые неожиданно просто можно очищать с помощью предлагаемого способа, относятся, среди прочего, гексилакрилат, циклогексилакрилат, 2-этилгексил-акрилат, 1,4-бутандиолдиакрилат, гликольдиакрилат, 2-гидроксиэтилакрилат, 2-этоксиэтилакрилат, децилакрилат, тетрагидрофурфурилакрилат, октадецил/стеарилакрилат, тетраэтиленгликольдиакрилат, 2,2-бис(гидроксиметил)-1,3-пропандиол-диакрилат, 2-гидроксипропилакрилат, 3-гидроксипропилакрилат, 1,3-бутандиол-диакрилат, бензилакрилат, аллилакрилат, 2-(2-бутоксиэтилокси)этилакрилат, триметилолпропантриакрилат, N-3-диметиламинопропилакриламид, 2-диметиламино-этилакрилат, триэтиленгликольдиакрилат, изоборнилакрилат, полиэтиленгликольакрилаты, изодецилакрилат, додецилакрилат, 2-[2-(2-этоксиэтокси)этокси]этил-акрилат, пентаэритриттриакрилат, пентаэритриттетраакрилат и 1,6-гександиолди-акрилат.

Доля подлежащего очистке мономера в используемом согласно изобретению исходном составе составляет предпочтительно, по меньшей мере, 75 мас.%, особенно предпочтительно, по меньшей мере, 90 мас.%, в частности, по меньшей мере, 95 мас.%, и, в частности, предпочтительно, по меньшей мере, 98 мас.%. Эту долю можно определить, в частности, путем газовой хромотографии.

Наряду с обычными, обусловленными производством побочными и посторонними продуктами исходный состав может содержать ингибиторы полимеризации. К предпочтительно используемым ингибиторам пролимеризации относятся, в частности, фенольные соединения, такие как, например, гидрохиноны, простые гидрохиноновые эфиры, как простой гидрохинон-монометиловый эфир, трет-бутилгидрохинон, 2,6-ди-трет.-бутилгидрохинон, 2,5-ди-трет-бутилгидрохинон, 2,4-диметил-6-трет.-бутилфенол или ди-трет.-бутилбренцкатехин;

п-фенилендиамины, такие как, например, N,N'-дифенил-п-фенилендиамин, N,N'-ди-2-нафтил-п-фенилендиамин, N,N'-ди-п-толуол-п-фенилендиамин, N-1,3-диметилбутил-N'-фенил-п-фенилендиамин и N-1,4-диметилфенил-N'-фенил-п-фенилендиамин;

амины, как например, тиодифениламин и фенотиазин;

медные диалкилдитиокарбаматы, как, например, медные диметилдитиокарбаматы, медные диэтилдитиокарбаматы и медные дибутилдитиокарбаматы;

нитрозные соединения, как, например, нитрозодифениламин, изоамилнитрит, N-нитрозоциклогексилоксиламин, N-нитрозо-N-фенил-N-гидроксиламин и их соли; и N-оксилсоединения, как например, 2,2,4,4-тетраметилацетидин-1-оксил, 2,2-диметил-4,4-дипропилацетидин-1-оксил, 2,2,5,5-тетраметилрирролидин-1-оксил, 2,2,5,5-тетраметил-3-оксопирролидин-1-оксил, 2,2,6,6-тетраметилпиперидин-1-оксил, 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил, 6-аза-7,7-диметил-спиро[4,5]декан-6-оксил, 2,2,6,6-тетраметил-4-ацетоксипиперидин-1-оксил и 2,2,6,6-тетраметил-4-бензоилоксипиперидин-1-оксил; метиленовый синий, нигрозиновое основание БА, 1,4-бензохинон, пространственно-затрудненные фенолы, например, 2,4-диметил-6-трет.-бутилфенол и/или токоферольные соединения, предпочтительно α-токоферол.

Эти соединения можно использовать отдельно или в виде смесей и в общем их можно приобрести в торговле. Для дальнейших подробностей см. специальную техническую литератуту, в частности, энциклопедический словарь Römpp-Lexikon Chemie (Энциклопедический словарь по химии Ремпп), под ред. J.Falbe, M.Regitz; Штуттгарт, Нью-Йорк; 10-е издание (1998); статья "антиоксиданты”, и на цитируемые там источники.

Неожиданные преимущества можно получить, в частности, при применении исходных составов, которые содержат ингибитор полимеризации в количестве предпочтительно от 1 до 200 млн.ч., особенно предпочтительно от 5 до 150 млн ч., в частности от 10 до 70 млн.ч.

Особый интерес представляют собой при этом исходные составы, которые содержат простые гидрохинонмонометиловые эфиры, 4-гидрокси-2,2,6,6-тетраметилпипе-ридин-N-оксил, токоферол, N,N-диэтилгидроксиламин, N-нитрозофенилгидроксиламин аммония (купферрон) и/или гидрохинон, однако, изобретение не ограничивается этими составами. Неожиданные преимущества проявляют, в частности, исходные составы с весовым соотношением простого гидрохинонмонометилового эфира к 4-гидрокси-2,2,6,6-тетраметилпиперидин-N-оксилу в интервале от 100:1 до 1:1, предпочтительно от 40:1 до 10:1.

Согласно дальнейшему аспекту настоящего изобретения, предпочтительны исходные составы, имеющие небольшое содержание N,N'-дифенил-ρ-фенилендиамина, N,N'-ди-2-нафтил-ρ-фенилендиамина, N,N'-ди-ρ-толил-ρ-фенилендиамина, N-1,3-диметилбутил-N'-фенил-ρ-фенилендиамина, N-1,4-диметилпентил-N'-фенил-ρ-фенилендиамина, пентотиазина, нигрозинового основания БА и/или 1,4-бензохинона, причем их содержание предпочтительно не превышает 10 млн.ч., в частности составляет максимум 1 млн.ч.

Способ по настоящему изобретению отличается, в частности, тем, что, по меньшей мере, часть исходного состава испаряют в короткоходовом испарителе и конденсируют. В короткоходовом испарителе конденсатор расположен внутри испарителя, так что отпадает выпарная труба.

Неожиданные преимущества могут быть достигнуты, в частности, за счет применения короткоходовых испарителей, в которых отношение площади испарителя к площади конденсатора находится в пределах от 0,1 до 10.

Согласно особенной форме выполнения можно использовать короткоходовой испаритель, который включает систему растирания для равномерного распределения подлежащего испарению исходного состава по поверхности испарителя. К предпочтительным системам растирания относятся роликовые растиратели, клапанные растиратели, качающиеся клапанные растиратели, растиратели с жесткими крыльями и роторные скребковые растиратели. При этом неожиданные преимущества могут быть достигнуты применением роторных скребковых растирателей, где растирающий элемент прижимается к поверхности испарителя пружинным усилием.

Согласно настоящему изобретению, по меньшей мере, часть исходного состава испаряется в короткоходовом испарителе. При этом действительно соотношение (I)

где

Т - температуру выпаров, К;

pi - давление в короткоходовом испарителе и

В соответствие с этим условия выбраны таким образом, что плотность массового потока выпаров меньше или равна результату умножения

, причем переменные имеют вышеуказанное значение.

, причем переменные имеют вышеуказанное значение.

Высокая плотность массового потока выпаров приводит к очень высокой экономичности способа. Превышение вышеприведенного соотношения отрицательно сказывается на чистоте и качестве целевого продукта. Далее исходный состав с высокой долью мономера неожиданным образом приводит к улучшению качества.

Понятие „выпары" в обоих вышеприведенных соотношениях относится к газам, которые испаряются в испарителе и конденсируются в конденсаторе. Не считая загрязнения, этим понятием охватываются испаренные и сконденсированные мономеры.

Средняя молекулярная масса выпаров в короткоходовом испарителе получается из молекулярной массы компонентов конденсата. Средняя масса конденсата может быть определена путем анализа составных частей конденсата, например, путем газовой хроматографии. При этом среднее число относится к числовой средней молекулярной массы.

Температура выпаров в соотношении (I) относится к температуре между испарительной поверхностью и конденсаторной поверхностью короткоходового испарителя. Эту температуру можно определять с помощью температурного датчика, в частности термоэлемента или термодатчика сопротивления согласно стандарту DIN IEC 60751, соответственно DIN 43772. Температура выпаров, соответственно, газа может быть установлена, в частности, путем регулирования давления, а также путем регулирования количества частиц в испарителе. Давление относится к давлению в короткоходовом испарителе и может определяться в месте, в котором образуется вакуум в короткоходовом испарителе.

Давление, при котором происходит испарение, находится в интервале от 10-5 до 10 мбар абс., особенно предпочтительно от 10-4 мбар до 1 мбар абс.

Плотность массового потока выпаров

где

А - поверхность испарителя, м2.

Испаренное количество может быть рассчитано по количеству конденсата выпаров, который образуется в течение 1 ч. Поверхность испарителя относится при этом к обогреваемой внутренней поверхности, через которую в короткоходовом испарителе происходит испарение исходного состава.

Верхний предел плотности массового потока получается из вышеприведенного соотношения (I), а нижний предел устанавливается, в частности, по эффективности способа.

Плотность массового потока можно регулировать, в частности, через поданную в короткоходовой испаритель энергию испарения, в частности через температуру нагревательного агента, и через отведенное при конденсации пара количество тепла, в частности через температуру охладительного агента.

Предпочтительно испарение осуществляется при температуре от 15 до 150°С, особенно предпочтительно от 20 до 110°С, в частности от 25 до 60°С, причем данные относятся к средней температуре нагревательного агента.

Согласно особому аспекту конденсацию можно осуществлять при температуре от -50 до 60°С, особенно предпочтительно от -25 до 50°С, в частности от -7 до 35°С, причем эти данные относятся к средней температуре охладительного агента.

Разница между температурой испарения и температурой конденсации может находиться предпочтительно от 1 до 180°С, особенно предпочтительно от 2 до 100°С, в частности от 5 до 60°С.

Настоящий способ очистки можно осуществлять предпочтительно непрерывно, причем средняя продолжительность пребывания мономеров составляет предпочтительно от 1 с до 5 мин, особенно предпочтительно от 5 с до 3 мин.

При испарении подлежащих очистке мономеров исходный состав включает предпочтительно максимально 10 мас.%, особенно предпочтительно максимально 5 мас.%, в частности максимально 2 мас.% соединений, имеющих точку кипения по крайней мере 5°С ниже точки кипения подлежащих очистке мономеров. Таким образом, из исходного состава можно отводить компоненты с низкой точкой кипения, перед испарением и конденсацией содержащиеся в исходном составе мономеров.

Эти компоненты с низкой точкой кипения могут удаляться из исходного состава, в особенности, путем испарения. Предпочтительно отделение компонентов с низкой точкой кипения может осуществляться в короткоходовом испарителе.

Давление, при котором отделяются компоненты с низкой точкой кипения, лежит предпочтительно в интервале от 1 до 20 мбар, особенно предпочтительно от 2 до 10 мбар. Температура, при которой отделяются компоненты с низкой точкой кипения, находится предпочтительно в интервале от 40 до 150°С, особенно предпочтительно от 50 до 110°С, причем эти данные относятся к средней температуре нагревательного агента.

Согласно особенному варианту изобретения, остаток, полученный после испарения по меньшей мере части мономеров из исходного состава, можно подвергать обработке для отделения от него остаточных мономеров. Это возможно, в частности, путем испарения, по меньшей мере, части этого остатка в короткоходовом испарителе. Даление, при котором осуществляется испарение части остатка, составляет предпочтительно от 10-5 мбар до 10 мбар абс., особенно предпочтительно от 10-4 до 1 мбар. Предпочтительно испарение остатка осуществляется при температуре от 15 до 150°С, особенно предпочтительно от 20 до 110°С, в частности от 25 до 60°С.

Полученные из остатка мономеры предпочтительно очищают еще раз путем испарения. Для этого может смешивать полученный из остатка конденсат с исходным составом, причем это возможно или перед отделением компонентов с низкой точкой кипения, или после него.

С помощью предлагаемого способа возможно достичь неожиданно высокого качества целевого продукта, то есть, очищенный продукт может содержать мономеры в количестве, по меньшей мере, 98 мас.%, особенно предпочтительно, по меньшей мере, 99 мас.%, в частности 99,5 мас.%.

Согласно особенному аспекту настоящего изобретения, получаемые с помощью предлагаемого способа мономеры могут иметь низкий индекс цвета. Другими словами, индекс цвета после очистки, согласно изобретению, составляет максимально 20, особенно предпочтительно максимально 10, в частности максимально 5. Индекс цвета можно олпределять изложенным в DE-A-10 131 479 способом (определение цвета по платинокобальтовой шкале; также обозначается АРНА или фактор мутности), причем способ определения платинокобальтого фактора мутности, изложенный в документе DE-A-10 131 479, поданном в немецкое патентное ведомство 29.06.2001, номер заявки DE 101 31 479.5, с целью раскрытия вводится в настоящую заявку. Этот способ был разработан с опорой на стандарт DIN EN ISO 6271.

Неожиданным образом настоящее изобретение обеспечивает получение мономерного состава, индекс цвета которого даже при хранении в течение 6 месяцев при температуре 30°С повышается максимально на 5 единиц.

Предпочтительно установка для проведения предлагаемого способа включает, по меньшей мере, три короткоходовых испарителя, причем короткоходовые испарители связаны друг с другом таким образом, что остаток первого короткоходового испарителя подается во второй короткоходовой испаритель, а остаток второго короткоходового испарителя - в третий короткоходовой испаритель.

Эта установка является новой, и поэтому она является также объектом настоящего изобретения.

Согласно дальнейшему аспекту настоящего изобретения исходный состав можно очищать короткоходовым испарителем несколько раз, в частности два, три, четыре раза или чаще, причем, по меньшей мере, часть соответствующего остатка еще раз испаряется и конденсируется.

Кроме того, интерес представляют формы осуществления настоящего способа, при которых исходный состав очищают с помощью короткоходового испарителея несколько раз, в частности раза, три, четыре раза или чаще, причем, по меньшей мере, часть одного или нескольких конденсатов повторно испаряются и конденсируют.

Ниже настоящее изобретение более подробно поясняется со ссылкой на примеры и сравнительный пример, причем объем изобретения не ограничивается данными примерами.

Пример 1.

В короткоходовой испаритель подали состав, включающий примерно 98 мас.% 2-гидроксиэтилметакрилата (ГЭМА) и примерно 50 млн.ч. простого гидрохинонмоно-метилового эфира. Давление в короткоходовом испарителе и температуру выпаров устанавливали с обеспечением того, что согласно соотношению (I) получено значение 440 кг/ч/м2. Настроенная через температуру испарения и температуру конденсации плотность массового потока паров составлила 27 кг/ч/м2. При таких условиях отделяли загрязнения с низкой точкой кипения посредством испарения, причем подлежащий очистке 2-гидроксиэтилметакрилат остался в остатке. В короткоходовом испарителе не было установлено существенной полимеризации подаваемого состава.

Полученный при первом процессе испарения остаток вновь ввели в короткоходовой испаритель. При этом давление в короткоходовом испарителе и температуру выпаров настраивали так, что в соотношении (I) получено значение 112 кг/ч/м2. Настроенная через температуру испарения и температуру конденсации плотность массового потока выпаров составила 56 кг/ч/м2. На этой стадии испарения испаряли 2-гидроксиэтилметакрилат. Конденсированный на этой стадии состав содержал примерно 99,5 мас.% 2-гидроксиэтилметакрилата. В короткоходовом испарителе не было установлено существенной полимеризации поданного состава.

Пример 2.

В короткоходовой испаритель подали состав, содержащий примерно 98 мас.% 2-гидроксиэтилметакрилата (ГЭМА) и примерно 50 млн.ч. простого гидрохинонмоно-метилового эфира. Давление в короткоходовом испарителе и температуру выпаров настраивали таким образом, что согласно соотношению (I) получили значение 369 кг/ч/м2. Настроенная через температуру испарения и температуру конденсации плотность массового потока выпаров составляла 32 кг/ч/м2. При этих условиях испарением были отделены загрязнения с низкой температурой кипения, причем подлежащий очистке 2-гидроксиэтилметакрилат остался в остатке. В короткоходовом испарителе не было установлено существенной полимеризации поданного состава.

Полученный в первом процессе остаток вновь ввели в короткоходовой испаритель. При этом давление в короткоходовом испарителе и температуру выпаров установили таким образом, что согласно соотношению (I) получено значение 296 кг/ч/м2 Установленная через температуру испарения и температуру конденсации плотность массового потока выпаров составляла 30 кг/ч/м2. На этой стадии испарения испаряли 2-гидроксиэтилметакрилат. Кондесированный на этой стадии состав содержал примерно 99,5 мас.% 2-гидроксиэтилметакрилата. В короткоходном испарителе не наблюдалось существенной полимеризации подаваемого состава.

Сравнительный пример 1.

В короткоходовой испаритель подают состав, содержащий примерно 98 мас.% 2-гидроксиэтилметакрилата (ГЭМА) и примерно 50 млн.ч. простого гидрохинонмоно-метилового эфира. Давление в короткоходовом испарителе и температуру выпаров установили таким образом, что согласно соотношению (I) получили значение 229 кг/ч/м2. Установленная через темретаруру испарения и температуру конденсации плотность массового потока выпаров составила 27 кг/ч/м2. При этих условиях были удалены испарением загрязнения с низкой темпетарурой кипения, причем подлежащий очистке 2-гидроксиэтилметакрилат остался в остатке. В короткоходовом испарителе не наблюдалось существенной полимеризации подаваемого состава.

Полученный в первом процессе испарения остаток вновь ввели в короткоходовой испаритель. При этом давление в короткоходовом испарителе и температуру выпаров устанавливали таким образом, что согласно соотношению (I) получено значение 63 кг/ч/м2. Установленная температурой испарения и температурой конденсации плотность массового потока выпаров составила 81 кг/ч/м2. На этой стадии испарения испаряли 2-гидроксиэтилметакрилат. Конденсированный на этой стадии состав содержал 98 мас.% 2-гидроксиэтилметакрилата. В короткоходовом испарителе не наблюдалось существенной полимеризации поданного состава.

Сравнительный пример 1 показывает, что при проведении очистки вне задаваемых соотношением (I) значений не достигают улучшения чистоты продукта, причем исходный состав имел уже относительно высокую чистоту. При этом следует учесть то, что короткоходовые испарители обычно используются не для окончательной очистки, а для обработки остатков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДНЫЕ ЭМУЛЬСИОННЫЕ ПОЛИМЕРИЗАТЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2011 |

|

RU2583807C2 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ НЕНАСЫЩЕННЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2492162C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛАМИНО(МЕТ)АКРИЛАМИДОВ | 2010 |

|

RU2546670C2 |

| ФУНКЦИОНАЛИЗОВАННЫЙ (МЕТ) АКРИЛАТНЫЙ МОНОМЕР, ПОЛИМЕР, ПОКРОВНОЕ СРЕДСТВО, СПОСОБ ПОЛУЧЕНИЯ И СПОСОБ СШИВАНИЯ | 2009 |

|

RU2523549C9 |

| ДЕЗОДОРАЦИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 2011 |

|

RU2557543C9 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ С МНОГОКРАТНОЙ РЕЦИРКУЛЯЦИЕЙ КАТАЛИЗАТОРА | 2003 |

|

RU2407733C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2009 |

|

RU2515985C2 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДА КАРБОНОВОЙ КИСЛОТЫ ИЗ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ И ЦИАНИСТОВОДОРОДНОЙ КИСЛОТЫ | 2009 |

|

RU2552619C9 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛКИЛАМИНО(МЕТ)АКРИЛАМИДОВ | 2004 |

|

RU2374221C2 |

| СПОСОБ ОЧИСТКИ АКРИЛАМИДО-2-МЕТИЛ-2-ПРОПАНСУЛЬФОНОВОЙ КИСЛОТЫ | 2021 |

|

RU2809071C2 |

Настоящее изобретение относится к способу очистки (мет)акрилатов, ангидридов метакриловой кислоты или ангидридов акриловой кислоты в качестве мономеров, при котором, по меньшей мере, часть содержащихся в исходном составе мономеров испаряют и затем конденсируют. По меньшей мере, часть исходного состава испаряют в короткоходовом испарителе, причем плотность массового потока выпаров

12 з.п. ф-лы, 3 пр.

1. Способ очистки (мет)акрилатов, ангидридов метакриловой кислоты или ангидридов акриловой кислоты в качестве мономеров, при котором, по меньшей мере, часть содержащихся в исходном составе мономеров испаряют и затем конденсируют, отличающийся тем, что, по меньшей мере, часть исходного состава испаряют в короткоходовом испарителе, причем плотность массового потока выпаров

где

T - температуру выпаров, K;

pi - давление в короткоходовом испарителе, мбар;

и перед указанными испарением и конденсацией содержащихся в исходном составе мономеров из него отводят компоненты с низкой точкой кипения путем испарения в короткоходовом испарителе.

2. Способ по п.1, отличающийся тем, что исходный состав включает, по меньшей мере, 95 мас.% мономеров.

3. Способ по п.1, отличающийся тем, что испарение осуществляют при температуре от 15 до 150°C.

4. Способ по п.1, отличающийся тем, что исходный состав включает высококипящий мономер.

5. Способ по п.1, отличающийся тем, что метакрилат выбран из гексилметакрилата, циклогексилметакрилата, 2-этилгексилметакрилата, 1,4-бутандиолдиметакрилата, гликольдиметакрилата, 2-гидроксиэтилметакрилата, 2-этоксиэтилметакрилата, децилметакрилата, тетрагидрофурфурилметакрилата, октадецил/стеарилметакрилата, тетраэтиленгликольдиметакрилата, 2,2-бис(гидроксиметил)-1,3-пропандиолдиметакрилата, 2-гидроксипропилметакрилата, 3-гидрок-сипропилметакрилата, 1,3-бутандиолдиметакрилата, бензилметакрилата, аллилметакрилата, 2-(2-бутоксиэтиокси)этилметакрилата, триметилолпропантриметакрилата, N-3-диметиламинопропилметакриламида, 2-диметиламиноэтилметакрилата, триэтиленгликольдиметакрилата, изоборнилметакрилата, полиэтилен-гликольметакрилатов, изодецилметакрилата, додецилметакрилата, 2-[2-(2-этоксиэтокси)этокси]этилметакрилата, 2,3-дигидроксипропилметакри-лата, (2-оксо-1,3-диоксолан-4-ил)метилметакрилата, 2-карбамоилокси-этилметакрилата или 1,6-гександиолдиметакрилата.

6. Способ по п.1, отличающийся тем, что акрилат выбран из гексилакрилата, циклогексилакрилата, 2-этилгексилакрилата, 1,4-бутандиолдиакрилата, гликольдиакрилата, 2-гидроксиэтилакрилата, 2-этоксиэтилакрилата, децилакрилата, тетрагидрофурфурилакрилата, октадецил/стеарилакрилата, тетраэтиленгликольдиакрилата, 2,2-бис(гироксиметил)-1,3-пропандиолдиакрилата, 2-гидроксипропилакрилата, 3-гидроксипропилакрилата, 1,3-бутандиолдиакрилата, бензилакрилата, аллилакрилата, 2-(2-бутоксиэтиокси)этилакрилата, триметилолпропан-триакрилата, N-3-диметиламинопропилакриламида, 2-диметил-аминоэтилакрилата, триэтиленгликольдиакрилата, изоборнилакрилата, полиэтиленгликольакрилатов, изодецилакрилата, додецилакрилата, 2-[2-(2-этоксиэтокси)этокси]этилакрилата, пентаэритриттетраакрилата, пентаэритриттриакрилата или 1,6-гександиолдиакрилата.

7. Способ по п.1, отличающийся тем, что время пребывания мономера от 1 с до 5 мин.

8. Способ по п.1, отличающийся тем, что исходный состав включает, по меньшей мере, один ингибитор полимеризации.

9. Способ по п.1, отличающийся тем, что исходный состав включает от 1 до 200 млн.ч. ингибитора полимеризации.

10. Способ по п.1, отличающийся тем, что испарение для удаления компонентов с низкой точкой кипения проводят при температуре от 40 до 150°C.

11. Способ по п.1, отличающийся тем, что остаток, полученный после испарения мономера в короткоходовом испарителе, подвергают испарению и конденсации в короткоходовом испарителе.

12. Способ по п.11, отличающийся тем, что испарение остатка проводят при температуре от 15 до 150°C.

13. Способ по одному из пп.1-12, отличающийся тем, что очищенный продукт содержит, по меньшей мере, 99 мас.% мономера.

| US 4983761 A, 08.01.1991 | |||

| Двигатель внутреннего сгорания | 1982 |

|

SU1090904A1 |

| US 7348455 B2, 25.03.2008 | |||

| RU 2006144831 A, 27.06.2008 | |||

| JAN CVENGROS et al | |||

| "Continuous Processes in Wiped Films | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Distilling Capacity and Separating Efficiency of a Molecular Evaporator with a Convex Evaporating Surface" INDUSTRIAL & ENGINEERING CHEMISTRY PROCESS DESIGN AND DEVELOPMENT, Bd | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2014-12-10—Публикация

2010-03-26—Подача