Настоящее изобретение относится к способу снижения остаточных летучих веществ в полимерных композициях.

Полимерные композиции обычно содержат нежелательные летучие органические компоненты, такие как остаточные мономеры от неполной конверсии, примеси в исходных материалах, инициаторы разложения продуктов, низкомолекулярные продукты побочных реакций, и т.д. Эти компоненты обычно именуются остаточными летучими веществами или ЛОК (летучие органические компоненты).

По сути, имеются два способа удаления остаточных летучих веществ: дезодорация химическим и физическим методом. В дезодорации химическим методом, пост-полимеризация преобразует существующие полимеризуемые компоненты (прежде всего, используемые мономеры) в олигомеры и полимеры, которые больше не являются летучими. Таким образом, например в получении полимерных растворов или полимерных дисперсий из этилен-ненасыщенных мономеров, пост-полимеризация обычно включает инициатор, отличный от инициатора, подобный инициатору или тот же самый инициатор, который используют в основной полимеризации.

Недостатком химической дезодорации является то, что только полимеризуемые остаточные летучие вещества могут быть удалены. Все насыщенные вторичные компоненты из примесей исходных материалов и из побочных реакций дополнительных ингредиентов остаются в качестве остаточных летучих веществ в продукте. В то же самое время сама дезодорация химическим методом может также приводить к формированию вторичных компонентов. Например, могут формироваться ацетон и трет-бутанол, когда в качестве окислительно-восстановительной инициирующей системы в полимеризации используют трет-бутил гидропероксид/ацетон бисульфит, а формальдегид и трет-бутанол могут формироваться, когда в качестве инициаторов используют трет-бутил гидропероксид/оксиметилсульфинат натрия. Дезодорация полимеров на основе сложных эфиров винилового спирта с монокарбоновыми кислотами C1-C30 может приводить к расщеплению сложных эфиров и вторичным продуктам. Таким образом, дезодорация полимеров на основе винилацетата может приводить к формированию уксусной кислоты или уксусного альдегида. Как примеси, так и вновь вводимые вещества остаются в полимерном продукте в качестве остаточных летучих веществ.

В случае дезодорации физическим методом жидкую полимерную композицию подвергают отгонке с агентом отгонки, например с водяным паром в перемешиваемом сосуде. Проблема, встречающаяся при непрерывной отгонке жидких полимерных композиций, и в особенности полимерных дисперсий, содержащих или действующих в качестве эмульгаторов, это формирование пены.

Немецкий патент DE 1248943 предлагает способ получения водных полимерных дисперсий со слабым запахом путем пропускания водяного пара или горячего инертного газа через кипящую дисперсию и путем повторяющихся коротких падений давления на величину от 100 до 350 Торр для удаления пены.

Немецкие заявки на патент DE 19621027 А1 и 19716373 А1 описывают процесс дезодорации физическим методом для непрерывного удаления мономеров из водных суспензий или дисперсий с использованием водяного пара в колонне с противоточным течением, заполненной ситами.

Дезодорация физическим и химическим методом также могут использоваться одновременно, как описано в патенте США US 4,529,753. Этот документ описывает способ, где полимерную дисперсию подвергают таким условиям температуры и давления, при которых давление паров воды в окружающей атмосфере ниже, нежели давление паров воды в дисперсии. Эта эмульсия значительно не разлагается или не дестабилизируется, и в эту эмульсию вводят генератор свободных радикалов, пока остаточное содержание мономера не становится менее 0,05 мас.%.

Европейская заявка ЕР 0967232 А1 относится к способу удаления остаточных летучих веществ из полимерных дисперсий проведением сначала дезодорации химическим методом, чтобы удалить остаточные мономеры, и затем дезодорации физическим методом, чтобы удалить летучие компоненты.

Европейская заявка ЕР 0650977 А1 описывает способ удаления остаточных мономеров из полимерных дисперсий, который включает последовательное применение дезодорации химическим и физическим методом. По сравнению с процессом из патента США 4,529,753, метод ЕР 0650977 А1 принимают, чтобы получать более низкие остаточные концентрации мономеров в пределах приемлемого временного интервала. Чтобы достичь этого, дисперсию сначала обрабатывают достаточным количеством инициирующей системы до тех пор, пока остаточное содержание мономера не снизится до уровня от 1500 до 6000 част./млн. Затем следует физическая дезодорация водяным паром при давлении ниже атмосферного, в ходе которого содержание остаточного мономера снижают до уровня около от 5 до 500 част./млн.

В первом предпочтительном варианте выполнения изобретения заявки ЕР 0650977 А1, тщательно регулируемый вакуум применяют к цистерне. Этот вакуум устанавливают в выбранном значении абсолютного давления, которое будет определять точку кипения воды в системе, и следовательно, желательную температуру, при которой надо проводить операцию отгонки. Как правило, эту процедуру проводят при абсолютном давлении, соответствующем точке кипения воды при специфической температуре. Когда достигают желательного давления, начинают контролируемое введение свежего пара в нижнюю часть сосуда, чтобы обеспечить контакт водяного пара с эмульсией, пока пар проходит через жидкость вверх. Перемешивающее устройство функционирует в ходе всего процесса. В начале процесса введения водяного пара, температура латекса ниже, чем точка кипения. Следовательно, в ходе этой фазы, пар конденсируется в латексе, высвобождая его скрытое тепло, и служит для повышения температуру процесса. Когда температура процесса достигает точки кипения воды при установленном давлении, дальнейшего повышения температуры не наблюдается, и происходит фактическая отгонка. Пары, выпускаемые из процесса, направляют по трубопроводу в верхней части сосуда в сторону труб конденсатора кожухотрубного типа, или они могут быть удалены другими средствами, например посредством отводного сопла. Эти пары конденсируются, и получающаяся жидкость стекает в принимающий сосуд для последующего удаления. Введение пара продолжают до тех пор, пока не достигают желательного уровня остаточного мономера. Затем введение пара останавливают, и давление снижают до полного вакуума.

Во втором (не предпочтительном) варианте выполнения изобретения ЕР 0650977 А1, полимерную композицию переносят в сосуд для отгонки, и вакуум применяют к сосуду неконтролируемым способом. В этом варианте выполнения изобретения, пар вводят не при постоянной скорости, но при такой скорости, чтобы поддерживать постоянную температуру в сосуде для отгонки. Недостатком этого варианта выполнения изобретения является то, что в ходе начального приложения вакуума генерируется много пены, и, в зависимости от типа продукта, сосуд и емкости выше (трубопроводы и конденсатор) могут наполняться пеной.

Существует необходимость в эффективном способе снижения количества остаточных летучих веществ в полимерных композициях, которые являются, по существу, свободными от воды. Это, в особенности, относится к полимерным композициям, которые являются поверхностно-активными и имеют тенденцию формировать пену. Особенной проблемой является удаление нежелательных летучих органических компонент из полимерных композиций, которые чувствительны к воде, например потому что они могут подвергаться гидролизу.

Задача настоящего изобретения состоит в том, чтобы обеспечить эффективный способ дезодорации по существу свободных от воды полимерных композиций, и в особенности полимерных композиций, которые могут действовать как эмульгаторы, например при контакте с водой.

Мы обнаружили, что эта задача достигается способом снижения содержания, по меньшей мере, одного летучего органического компонента в полимерной композиции, где

1) обеспечивается жидкая полимерная композиция, которая, по существу, является свободной от воды и содержит полимер и, по меньшей мере, один летучий органический компонент,

2) полимерная композиция вводится в контакт с агентом отгонки, и

3) полимерная композиция подвергается обработке в вакууме, где давление снижают в ходе стадии 3).

Предпочтительный вариант выполнения изобретения относится к новому способу, где

1) обеспечивается жидкая полимерная композиция, которая имеет содержание воды не более 1 мас.% в расчете на общий вес полимерной композиции и которая содержит полимер и, по меньшей мере, один летучий органический компонент,

2) полимерная композиция вводится в контакт с агентом отгонки, и

3) полимерная композиция подвергается обработке в вакууме, где давление снижают в ходе стадии 3),

причем агент отгонки, используемый в стадии 2), выбирают из жидкой воды, пара, инертных газов и их комбинаций.

Предпочтительно, полимерная композиция содержит, по меньшей мере, один поверхностно-активный полимер, в частности, по меньшей мере, один амфифильный полимер.

При применении в настоящем изобретении термин "поверхностно-активный полимер" включает в самом широком смысле неионные, анионные, катионные, амфотерные (цвиттер-ионные) и нейтральные полимеры. Термин "амфифильный полимер" обозначает полимер, который содержит как гидрофобные группы, так и гидрофильные группы. "Поверхностно-активные полимеры" пригодны для снижения поверхностного натяжения на границе раздела фаз жидкость - жидкость или поверхностного натяжения на границе раздела фаз газ - жидкость. В частности, поверхностно-активный полимер, используемый в способе по изобретению, пенится при контакте с водой.

Способ по изобретению имеет, по меньшей мере, одно из следующих преимуществ:

- Этот способ очень эффективен и позволяет получение полимерных композиций, имеющих низкое содержание летучих органических компонентов за короткое время обработки.

- Этот способ позволяет провести эффективный контроль за образованием пены.

- Неожиданно, способ по изобретению позволяет провести обработку определенных полимерных композиций, которые, как полагают, являются чувствительными к воде, например полимерных композиций на основе сложных эфиров винилового спирта с C1-C30-монокарбоновыми кислотами. Способ по изобретению позволяет, в частности, провести обработку привитых сополимеров на основе винилацетата.

- Способ по изобретению также позволяет осуществить эффективное отделение летучих органических компонентов от полиэфиров спиртов, которые были синтезированы посредством щелочного катализа или DMC-катализа (в присутствии двойного металлоцианидного катализатора, DMC). Это стало неожиданностью, потому что обработка полиэфиров спиртов, которые все еще содержат остатки катализатора, является проблематичной в принципе, поскольку могло произойти разрушение полимерных цепей.

- Обработка по изобретению ведет к особенно экономичному процессу, так как газ для отгонки, содержащий непрореагировавшие мономеры, может быть рециклизован.

В контексте настоящего описания полимерная композиция, которая является "по существу, свободной от воды", имеет содержание воды не более 1 мас.%, предпочтительно не более 0,5 мас.%, более предпочтительно не более 0,1 мас.% в расчете на общий вес полимерной композиции.

стадия 1)

Полимерная композиция, обеспечиваемая в стадии 1), является получаемой реакцией полимеризации, которая может включать поликонденсацию, полиприсоединение, свободнорадикальную полимеризацию, катионную полимеризацию, анионную полимеризацию или координационную полимеризацию.

Свободнорадикальная полимеризация

В первом предпочтительном варианте выполнения изобретения, полимерная композиция, обеспечиваемая в стадии 1), является получаемой свободнорадикальной полимеризацией. Свободнорадикальная полимеризация также охватывает привитую полимеризацию, по меньшей мере, одного ненасыщенного мономера в присутствии основы для прививки.

Мономеры для свободнорадикальной полимеризации

В способе по изобретению для полимеризации используют, по меньшей мере, один свободнорадикально полимеризуемый α,β-этилен-ненасыщенный мономер. Подходящие мономеры выбирают из моноэтилен-ненасыщенных карбоновых кислот, сульфоновых кислот и фосфоновых кислот, сложных эфиров α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с C1-C20-спиртами, винилароматических соединений, сложных эфиров винилового спирта с C1-C30-монокарбоновыми кислотами, этилен-ненасыщенных нитрилов, винилгалогенидов, винилиденгалогенидов, сложных эфиров α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с С2-C30-алкандиолами, амидов α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с С2-C30-аминоспиртами, которые имеют первичную или вторичную аминогруппу, первичных амидов α,β-этилен-ненасыщенных монокарбоновых кислот и их N-алкильных и N,N-диалкильных производных, N-виниллактамов, N-виниламидных соединений с открытой цепью, сложных эфиров аллилового спирта с C1-C30-монокарбоновыми кислотами, сложных эфиров α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с аминоспиртами, амидов α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с диаминами, которые имеют, по меньшей мере, одну первичную или вторичную аминогруппу, N,N-диаллиламинов, N,N-диаллил-N-алкиламинов, винил- и аллилзамещенных гетероциклов с азотным гетероатомом, виниловых простых эфиров, C2-C8-моноолефинов, неароматических углеводородов, имеющих, по меньшей мере, две сопряженные двойные связи, полиэфир (мет)акрилатов, мономеров, имеющих мочевинные группы, и их смесей.

Подходящими этилен-ненасыщенными карбоновыми кислотами, сульфоновыми кислотами и фосфоновыми кислотами или их производными являются акриловая кислота, метакриловая кислота, этилакриловая кислота, α-хлоракриловая кислота, кротоновая кислота, малеиновая кислота, малеиновый ангидрид, итаконовая кислотная, цитраконовая кислота, мезаконовая кислота, глутаконовая кислота, аконитовая кислота, фумаровая кислота, сложные моноэфиры моноэтилен-ненасыщенных дикарбоновых кислот, имеющих от 4 до 10, и предпочтительно от 4 до 6, атомов углерода, например монометилмалеат, винилсульфоновая кислота, аллилсульфоновая кислота, сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-акрилоилоксипропилсульфоновая кислота, 2-гидрокси-3-метакрилоилоксипропилсульфоновая кислота, стиролсульфоновые кислоты, 2-акриламидо-2-метилпропансульфоновая кислота, винилфосфоновая кислота и аллилфосфоновая кислота. Мономеры, содержащие кислотные группы, могут быть использованы для полимеризации в форме свободной кислоты или в частично или полностью нейтрализованной форме. Подходящие основания для нейтрализации представляют собой, например, КОН, NaOH, аммиак, и т.д. Специфическое предпочтение отдают акриловой кислоте, метакриловой кислоте и их солям и смесям.

Подходящие сложные эфиры α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с C1-C20-спиртами представляют собой метил(мет)акрилат, метилэтилакрилат, этил(мет)акрилат, этилэтакрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, втор-бутил(мет)акрилат, трет-бутил(мет)акрилат, трет-бутилэтилакрилат, н-гексил(мет)акрилат, н-гептил(мет)акрилат, н-октил(мет)акрилат, 1,1,3,3-тетраметилбутил(мет)акрилат, этилгексил(мет)акрилат, н-нонил(мет)акрилат, н-децил(мет)акрилат, н-ундецил(мет)акрилат, тридецил(мет)акрилат, миристил(мет)акрилат, пентадецил(мет)акрилат, пальмитил(мет)акрилат, гептадецил(мет)акрилат, нонадецил(мет)акрилат, арахинил(мет)акрилат, бехенил(мет)акрилат, лигноцерил(мет)акрилат, церотинил(мет)акрилат, мелиссинил(мет)акрилат, пальмитолеоил(мет)акрилат, олеил(мет)акрилат, линолил(мет)акрилат, линоленил(мет)акрилат, стеарил(мет)акрилат, лаурил(мет)акрилат и их смеси.

Предпочтительная винилароматические соединения представляет собой стирол, 2-метилстирол, 4-метилстирол, 2-(н-бутил)стирол, 4-(н-бутил)стирол, 4-(н-децил)стирол, и особенное предпочтение отдается стиролу.

Подходящие сложные эфиры винилового спирта с C1-C30-монокарбоновыми кислотами представляют собой, например, винилформиат, винилацетат, винилпропионат, винилбутират, виниллаурат, винилстеарат, винилпропионат, винилверсатат и их смеси.

Подходящие этилен-ненасыщенные нитрилы представляют собой акрилонитрил, метакрилонитрил и их смеси.

Подходящие винилгалогениды и винилиденгалогениды представляют собой винилхлорид, винилиденхлорид, винилфторид, винилиденфторид и их смеси. Подходящие сложные эфиры α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с С2-C30-алкандиолами представляют собой, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтилэтакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибутилакрилат, 3-гидроксибутилметакрилат, 4-гидроксибутилакрилат, 4-гидроксибутилметакрилат, 6-гидроксигексилакрилат, 6-гидроксигексилметакрилат, 3-гидрокси-2-этилгексилакрилат, 3-гидрокси-2-этилгексилметакрилат и т.д.

Подходящие первичные амиды α,β-этилен-ненасыщенных монокарбоновых кислот и N-алкильные и N,N-диалкильные их производные представляют собой акриламид, метакриламид, N-метил(мет)акриламид, N-этил(мет)акриламид, N-пропил(мет)акриламид, N-(н-бутил)(мет)акриламид, N-(трет-бутил)(мет)акриламид, N-(н-октил)(мет)акриламид, N-(1,1,3,3-тетраметилбутил)(мет)акриламид, N-этилгексил(мет)акриламид, N-(н-нонил)(мет)акриламид, N-(н-децил)(мет)акриламид, N-(н-ундецил)(мет)акриламид, N-тридецил(мет)акриламид, N-миристил(мет)акриламид, N-пентадецил(мет)акриламид, N-пальмитил(мет)акриламид, N-гептадецил(мет)акриламид, N-нонадецил(мет)акриламид, N-арахинил(мет)акриламид, N-бехенил(мет)акриламид, N-лигноцерил(мет)акриламид, N-церотинил(мет)акриламид, N-мелиссинил(мет)акриламид, N-пальмитолеоил(мет)акриламид, N-олеил(мет)акриламид, N-линолил(мет)акриламид, N-линоленил(мет)акриламид, N-стеарил(мет)акриламид, N-лаурил(мет)акриламид, N,N-диметил(мет)акриламид, N,N-диэтил(мет)акриламид, морфолинил(мет)акриламид.

Подходящие N-виниллактамы и их производные представляют собой, например, N-винилпирролидон, N-винилпиперидон, N-винилкапролактам, N-винил-5-метил-2-пирролидон, N-винил-5-этил-2-пирролидон, N-винил-6-метил-2-пиперидон, N-винил-6-этил-2-пиперидон, N-винил-7-метил-2-капролактам, N-винил-7-этил-2-капролактам и т.д.

Подходящие N-виниламидные соединения с открытой цепью представляют собой, например, N-винилформамид, N-винил-N-метилформамид, N-винилацетамид, N-винил-N-метилацетамид, N-винил-N-этилацетамид, N-винилпропионамид, N-винил-N-метилпропионамид и N-винилбутирамид.

Подходящие сложные эфиры α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с аминоспиртами представляют собой N,N-диметиламинометил(мет)акрилат, N,N-диметиламиноэтил(мет)акрилат, N,N-диэтиламиноэтилакрилат, N,N-диметиламинопропил(мет)акрилат, N,N-диэтиламинопропил(мет)акрилат и N,N-диметиламиноциклогексил(мет)акрилат.

Подходящие амиды α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с диаминами, которые имеют, по меньшей мере, одну первичную или вторичную аминогруппу, представляют собой N-[2-(диметиламино)этил]акриламид, N-[2-(диметиламино)этил]метакриламид, N-[3-(диметиламино)пропил]акриламид, N-[3-(диметиламино)пропил]метакриламид, N-[4-(диметиламино)бутил]акриламид, N-[4-(диметиламино)бутил]метакриламид, N-[2-(диэтиламино)этил]акриламид, N-[4-(диметиламино)циклогексил]акриламид, N-[4-(диметиламино)циклогексил]метакриламид и т.д.

Подходящие мономеры представляют собой также N,N-диаллиламины и N,N-диаллил-N-алкиламины и соли присоединения кислоты, и продукты их кватернизации. Алкил здесь представляет собой, предпочтительно, C1-C24-алкил. Предпочтение отдается соединениям N,N-диаллил-N-метиламина и N,N-диаллил-N,N-диметиламмония, например их хлоридам и бромидам.

Подходящие мономеры М) представляют собой также винил- и аллилзамещенные азотные гетероциклы, такие как N-винилимидазол, N-винил-2-метилимидазол, винил- и аллилзамещенные гетероатомные соединения, такие как 2- и 4-винилпиридин, 2- и 4-аллилпиридин, и их соли.

Подходящие С2-C8-моноолефины и неароматические углеводороды, имеющие, по меньшей мере, две сопряженных двойных связи, представляют собой, например, этилен, пропилен, изобутилен, изопрен, бутадиен и т.д.

Указанные выше мономеры могут быть использованы индивидуально, в форме смесей в пределах мономеров одного класса, или в форме смесей мономеров различных классов.

Свободнорадикальная полимеризация

Полимерную композицию, обеспечиваемую в стадии 1), которая является получаемой путем свободнорадикальной полимеризации, получают согласно обычным методам, которые известны специалистам в данной области техники. Полимеризация может, например, быть проведена как полимеризация в растворе, полимеризация в массе, эмульсионная полимеризация, инверсионная эмульсионная полимеризация, суспензионная полимеризация, инверсионная суспензионная полимеризация или полимеризация осаждением. Предпочтение отдается полимеризации в массе и, прежде всего, полимеризации в растворе, которую проводят, в частности, в отсутствие воды.

Если полимеризацию проводят в присутствии воды или, по меньшей мере, одного органического растворителя, который является летучим в условиях стадии 3), растворитель, предпочтительно, удаляют или заменяют перед тем, как полимерную композицию используют в стадиях 2) и 3) способа по изобретению.

Полимеризация может быть проведена непрерывно, полунепрерывно или периодически. Множество мономеров может быть добавлено отдельно или в качестве смеси, которая может быть создана, например, получением заранее приготовленной смеси в перемешиваемом сосуде, или объединением индивидуальных подаваемых потоков в общей трубе.

Инициатор обычно добавляют в виде отдельной загрузки, помимо этого, мономерный и инициаторный загружаемый материал могут быть объединены перед введением в реактор. В зависимости от совместимости, другие компоненты реакционной смеси, например регуляторы полимеризации, добавляют вместе с одной из указанных выше загрузок или отдельно, либо в чистой форме, либо в соответствующем растворителе.

В соответствующем варианте выполнения изобретения полимеризация может быть проведена полунепрерывно. По этому варианту выполнения изобретения, по меньшей мере, один мономер или, необязательно, (если присутствует) основа для прививки могут быть первоначально введены в реактор и нагреты до температуры полимеризации, причем мономер(ы) и радикальный инициатор добавляют либо в одной, либо нескольких порциях или, предпочтительно, непрерывно в реактор и затем полимеризуют.

Полимеризация в массе может включать растворение, по меньшей мере, одного мономера, который не является жидким в условиях полимеризации, в сомономере или основе для прививки, которые являются жидкими в условиях полимеризации, нагревание этой смеси до температуры полимеризации и, после добавления радикального инициатора, полимеризацию.

Полимеризация, конечно, также может быть проведена в растворителе. Предпочтительные органические растворители, которые не являются летучими в условиях обработки на стадии 3), указаны ниже. Конечно, также могут быть использованы вода и/или летучий органический растворитель. В этом случае растворитель, предпочтительно, удаляют, по меньшей мере, частично перед тем, как полимерную композицию вводят в контакт с агентом отгонки на стадии 2). Предпочтительно, растворители, которые являются не летучими в условиях обработки на стадии 3), заменяются, по меньшей мере, частично перед тем, как полимерную композицию приводят в контакт с агентом отгонки на стадии 2). Подходящие летучие растворители представляют собой, например, воду, алифатические и циклоалифатические одноатомные спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол, трет-бутанол, н-гексанол и циклогексанол, простые циклические эфиры, такие как тетрагидрофуран или диоксан, алифатические углеводороды и смеси углеводородов, такие как пентан, гексан или лигроин, галогенированные углеводороды, такие как дихлорметан или хлороформ, сложные эфиры, такие как ацетилацетат, кетоны, такие как ацетон или метилэтилкетон, и т.д.

Подходящие радикальные инициаторы представляют собой, прежде всего, пероксосоединения, азосоединения, окислительно-восстановительные инициирующие системы и восстанавливающие соединения. Конечно, также могут быть использованы смеси радикальных инициаторов.

Примеры подходящих радикальных инициаторов представляют собой, в частности: пероксодисульфаты щелочных металлов, например, пероксодисульфат натрия, пероксодисульфат аммония, пероксид водорода, органические пероксиды, такие как диацетил пероксид, ди-трет-бутилпероксид, диамилпероксид, диоктаноилпероксид, дидеканоилпероксид, дилауроилпероксид, дибензоилпероксид, бис(о-толуоил)пероксид, сукцинил пероксид, трет-бутилперацетат, трет-бутилпермалеат, трет-бутилперизобутират, трет-бутилперпивалат, трет-бутилпероктоат, трет-бутилпернеодеканоат, трет-бутилпербезоат, трет-бутил пероксид, трет-бутил гидропероксид, гидропероксид кумола, трет-бутилперокси-2-этилгексаноат и диизопропилпероксидикарбамат; азо-бисизобутиронитрил, азо-бис(2-амидопропан)дигидрохлорид и 2,2'-азо-бис(2-метилбутиронитрил); сульфит натрия, бисульфит натрия, формальдегид-сульфоксилат натрия и гидразин, и комбинации этих соединений с пероксидом водорода; аскорбиновая кислота/сульфат железа (II)/пероксодисульфат натрия, трет-бутил гидропероксид/дисульфит натрия и трет-бутил гидропероксид/гидроксиметансульфинат натрия.

В расчете на вес используемых мономеров, обычно используют от 0,01 до 10 мас.%, предпочтительно от 0,1 до 5 мас.% радикальных инициаторов.

При желании также могут быть использованы регуляторы полимеризации. Обычно подходящими являются соединения, известные специалистам в качестве регуляторов, например соединения серы, такие как меркаптоэтанол, 2-этилгексилтиогликолят, тиогликолевая кислота и додецилмеркаптан. Если используют регуляторы полимеризации, их используемое количество составляет обычно от 0,1 до 15 мас.%, предпочтительно от 0,1 до 5 мас.%, и особенно предпочтительно от 0,1 до 2,5 мас.%, в расчете на количество мономера.

Температура полимеризации составляет обычно от 0°C до 300°C, предпочтительно от 20°C до 250°C, и особенно предпочтительно от 25°C до 200°C.

Полимеризацию обычно проводят при атмосферном давлении, но можно также работать при пониженном или повышенном давлении, например от 0,1 бар до 50 бар, предпочтительно от 1 бар до 10 бар.

В отдельно взятом варианте выполнения изобретения, способ по изобретению служит для получения полимеров, содержащих сложные эфиры винилового спирта с C1-C30-монокарбоновыми кислотами, в частности винилацетат.

Основа для прививки

В частном варианте выполнения изобретения, полимерная композиция, обеспечиваемая в стадии 1), является получаемой свободнорадикальной полимеризацией в присутствии основы для прививки. Предпочтительно, основа для прививки не содержит моноэтилен-ненасыщенных звеньев.

Предпочтительные основы для прививки представляют собой содержащие простой полиэфир соединения, в частности неионные полимеры, которые имеют полиалкиленгликолевые группы. Доля полиалкиленгликолевых групп составляет, предпочтительно, по меньшей мере, 40 мас.%, более предпочтительно, по меньшей мере, 60 мас.%, в расчете на общий вес основ для прививки, содержащих простой полиэфир. Подходящие содержащие простой полиэфир основы для прививки представляют собой, например, полиалкиленгликоли, сложные полиэфиры, на основе полиалкиленгликолей, и простые полиэфируретаны.

Основа для прививки, предпочтительно, представляет собой простой полиэфир, выбранный из группы полиалкиленоксидов, политетрагидрофурана и полиглицерина. Подходящие полиалкиленоксиды основаны на этиленоксиде, пропиленоксиде, бутиленоксидах и их смесях. В зависимости от типа мономерных звеньев, используемых для их получения, они, предпочтительно, содержат следующие структурные звенья:

-(СН2)2-O-, -(CH2)3-О-, -(СН2)4-O-, -СН2-СН(CH3)-O-, -CH2-СН(СН2-CH3)-O-, -CH2-CHORa-CH2-O-,

в которых Ra представляет собой С1-С24-алкил, предпочтительно С1-С4-алкил.

Подходящие основы для прививки представляют собой гомополимеры или сополимеры. Сополимеры могут содержать звенья алкиленоксидов в статистическом распределении или в форме блоков.

Содержащие простой полиэфир основы для прививки могут дополнительно иметь мостиковые группы, которые выбраны, например, из:

-С(=O)-O-, -O-С(=O)-O-, -C(=O)-NRb-, -O-C(=O)-NRb-, -NRc-(C=O)-NRb-,

в которых Rb и Rc, независимо друг от друга, представляют собой водород, C1-C30-алкил, предпочтительно С1-С4-алкил или циклоалкил.

Содержащие простой полиэфир основы для прививки, предпочтительно, имеют среднечисловую молекулярную массу Mn, по меньшей мере, 300. Средняя молекулярная масса Mn содержащих простой полиэфир основ для прививки составляет обычно ≤100000. Она лежит, предпочтительно, в интервале от 500 до 50000.

Концевые первичные гидроксильные группы простых полиэфиров, полученных на основе алкиленоксидов, тетрагидрофурана или глицерина, и вторичные ОН группы полиглицерина могут присутствовать либо в свободной форме, либо еще могут быть этерифицированными С1-С24-спиртами, этерифицированными С1-С24-карбоновыми кислотами или быть прореагировавшими с изоцианатами, давая уретаны. Спирты, подходящие для этой цели, представляют собой, например, первичные алифатические спирты, такие как метанол, этанол, пропанол и бутанол, первичные ароматические спирты, такие как фенол, изопропилфенол, трет-бутилфенол, октилфенол, нонилфенол и нафтол, вторичные алифатические спирты, такие как изопропиловый спирт, третичные алифатические спирты, такие как трет-бутанол и многоатомные спирты, например диолы, такие как этиленгликоль, диэтиленгликоль, пропиленгликоль, 1,3-пропандиол и бутандиол, и триолы, такие как глицерин и триметилолпропан. Гидроксильные группы, однако, также могут быть замещены первичными аминогруппами восстановительным аминированием, например смесями водород/аммиак под давлением, или быть преобразованы в аминопропиленовые концевые группы цианоэтилированием акрилонитрилом и гидрированием. В этом случае введение гидроксильных концевых групп может происходить не только как следствие реакции со спиртами или с растворами гидроксидов щелочных металлов, аминами и гидроксиламинами, но эти соединения, подобно кислотам Льюиса, например трифторид бора, также могут быть использованы в начале полимеризации в качестве инициаторов. Наконец, гидроксильные группы также могут быть блокированы благодаря реакции с алкилирующими агентами, такими как диметилсульфат.

Предпочтительно, в качестве основы для прививки используют гомополимеры и сополимеры этиленоксида, пропиленоксида, бутиленоксида и изобутиленоксида, которые может быть линейными или разветвленными. Согласно изобретению, термин «гомополимеры» здесь может также включать те полимеры, которые, кроме заполимеризованных алкиленоксидных звеньев, также содержат реакционно-способные молекулы, которые использовали для инициации полимеризации циклических эфиров или для блокирования концевых групп полимера.

Разветвленные полимеры могут быть получены путем добавления этиленоксида и/или пропиленоксида и/или бутиленоксида к низкомолекулярным полиспиртам, например пентаэритриту, глицерину, и сахарам или спиртовым сахарам, таким как сахароза, D-сорбит и D-маннит, дисахаридам.

Подходящие основы для прививки также получают добавлением алкиленоксидов к диаминам, предпочтительно этилендиамину.

Другие подходящие основы для прививки могут быть получены реакцией алкиленоксидов с аминами более высокой функциональности, например триаминами или, в особенности, полиэтилениминами.

Другие подходящие основы для прививки представляют собой сложные полиэфиры, которые могут быть получены реакцией полиалкиленоксидов и алифатических или ароматических дикарбоновых кислот, например щавелевой кислоты, янтарной кислоты, адипиновой кислоты или терефталевой кислоты.

Также возможно использовать поликарбонаты полиалкиленоксидов, полученные фосгенированием, или еще полиуретаны полиалкиленоксидов и алифатических C1-C12, предпочтительно C1-C6-диизоцианатов или ароматических диизоцианатов, например гексаметилендиизоцианата или фенилендиизоцианата, в качестве основы для прививки.

В отдельно взятом варианте выполнения изобретения, на стадии 1) способа по изобретению обеспечивается привитой полимер, содержащий в заполимеризованной форме, по меньшей мере, один сложный эфир винилового спирта с C1-C30-монокарбоновой кислотой. Предпочтительно, на стадии 1) обеспечивается привитой полимер, содержащий винилацетат в заполимеризованной форме. В частности, винилацетат представляет собой единственный ненасыщенный мономер, используемый в получении привитого полимера. Основа для прививки представляет собой, предпочтительно, полиалкиленоксид, где алкиленоксидные звенья выбирают из этиленоксида, пропиленоксида и их смесей. Предпочтительно, полиалкиленоксидная основа для прививки представляет собой гомополимер пропиленоксида или гомополимер этиленоксида. Если основа для прививки представляет собой сополимер, алкиленоксидные звенья могут быть статистически распределены или присутствовать в форме блоков. Предпочтительная основа для прививки представляет собой полиэтиленоксид. Среднечисловые молекулярные массы подходящих полиалкиленоксидных основ для прививки составляют обычно от около 500 до 100000, предпочтительно от около 1000 до 10000. Предпочтительные привитые сополимеры, которые обеспечиваются в стадии 1), и способы их получения описаны в европейской заявке ЕР 0224164 А, которая включена сюда в виде ссылки.

Растворитель

Предпочтительно, полимерная композиция, обеспечиваемая на стадии 1), не содержит растворителя или содержит растворитель, который является нелетучим в условиях обработки на стадии 3). Предпочтительно, полимерная композиция, обеспечиваемая на стадии 1), содержит жидкий полимер или состоит из него. Термин «жидкий полимер» используют синонимично термину расплав полимера.

Подходящие нелетучие растворители имеют точку кипения, равную, предпочтительно, по меньшей мере, 150°C, более предпочтительно, по меньшей мере, 175°C, в особенности, по меньшей мере, 200°C при нормальных условиях (20°C, 1013 мбар).

Предпочтительно, растворитель выбирают из многоатомных спиртов, неполных эфиров многоатомных спиртов, полиэфирполиолов, насыщенных ациклических и циклических углеводородов, ароматических углеводородов, сложных эфиров алкильных и арильных карбоновых кислот, гидрированных сложных эфиров арильных карбоновых кислот, минеральных масел, производных минеральных масел, апротонных полярных растворителей, ионных жидкостей и их смесей.

Примеры многоатомных спиртов, подходящих в качестве нелетучего растворителя, представляют собой этиленгликоль, глицерин, 1,2-пропандиол, 1,4-бутандиол, и т.д.

Примеры подходящих простых эфиров спиртов представляют собой соединения, имеющие две концевые гидроксильные группы, связанные через алкиленовую группу, которая может иметь 1, 2 или 3 несоседних атома кислорода. Подходящие примеры представляют собой монометиловый эфир этилен гликоля, диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, и т.д.

Примерами подходящих полиэфирполиолов являются полиалкиленгликоли. Среди них есть соединения, имеющие концевые гидроксильные группы и имеющие повторяющиеся звенья, предпочтительно, выбранные из (CH2CH2O)х1, (СН(CH3)CH2O)х2, и ((СН2)4O)х3, где х1, х2 и x3, независимо друг от друга, представляют собой целое число от 0 до 2500, предпочтительно, от 4 до 2000, с условием, что сумма х1, х2 и x3 представляет собой целое число от 4 до 2500, особенно от 5 до 2000. В полиалкиленоксидных соединениях, которые имеют два или три повторяющегося звена различных типов, последовательность является произвольной, то есть включаемые повторяющиеся звенья могут иметь статистическое распределение, могут чередоваться, или могут иметь форму блоков. Предпочтение отдается полиэтиленгликолям, полипропиленгликолям, сополимерам полиэтиленгликоля и полипропиленгликоля и политетрагидрофуранам.

Примеры насыщенных нециклических и циклических углеводородов представляют собой тетрадекан, гексадекан, октадекан и декагидронафталин.

Подходящие нелетучие ароматические углеводороды и смеси углеводородов, предпочтительно, выбирают из углеводородов, имеющих число атомов углерода в интервале от 6 до 30, более предпочтительно от 7 до 20. Предпочтительные ароматические углеводороды представляют собой толуол или ксилолы.

Подходящие нелетучие растворители представляют собой также парафин и парафиновые масла, высококипящие производные минеральных масел, такие как декалин и белое масло, а также жидкие полиолефины. Подходящими являются также технические смеси углеводородов, имеющие фракцию ароматических соединений, например керосины. Эти керосины, предпочтительно, кипят между 150°C и 325°C. Подходящие фракции минеральных масел представляют собой, например, известные как "уайтспирит". Они представляют собой смеси парафинов, циклопарафинов и ароматических углеводородов, характеризующиеся интервалами кипения от 150°C до 220°C.

Примеры подходящих апротонных полярных растворителей представляют собой амиды, такие как формамид или N,N-диметилформамид, диметилсульфоксид, ацетонитрил, диметилсульфон, сульфолан, N-метилпирролидон, хинолин, хинальдин, и т.д.

Подходящие ионные жидкости коммерчески доступны от BASF SE под торговой маркой Basionics.

Другие добавки

Полимерная композиция, обеспечиваемая на стадии 1), может содержать другие добавки. Подходящие добавки, предпочтительно, выбирают из соединений, которые являются не летучими в условиях обработки на стадии 3).

Подходящие добавки представляют собой модификаторы вязкости, бактерициды, подавители образования пены, и т.д.

Подходящими в качестве модификаторов вязкости являются алкоксилаты высших моноспиртов. Подходящие выше моно спиртами представляют собой C8-C30-жирные спирты, C8-C30-оксоспирты, спирты Гербе, и т.д. Подходящие алкоксилаты спиртов Гербе являются коммерчески доступными, например типы Lutensol XL® от BASF SE (подобные Lutensol XL 40, …, 100, 140). Если эти алкоксилаты высших моноспиртов присутствуют в реакции привитой сополимеризации, возможно, что также (обычно незначительное количество) модификаторов вязкости прививается с ненасыщенным(и) мономером(ами), используемым(и) в реакции прививки. Это обычно не оказывает негативного влияния на их функции в качестве модификаторов вязкости.

Полимерная композиция может быть подвергнута пост-полимеризации и, необязательно, дальнейшей обработке, например регулированию содержания твердых полимерных веществ до желательного уровня путем разбавления концентрации, добавления добавок, таких как модификаторы вязкости, бактерициды, подавители образования пены, и т.д., и других подходящих обработок. Такая последующая обработка может быть проведена в реакторе полимеризации или в отдельном сосуде.

Пост-полимеризация

В предпочтительном варианте выполнения изобретения, полимерную композицию, обеспечиваемую на стадии 1), подвергают пост-полимеризации. Пост-полимеризация особенно предпочтительна, если полимерную композицию, обеспечиваемую на стадии 1), получают путем свободнорадикальной полимеризации. В промышленном масштабе это может быть выгодно для стадий процесса, следующих за полимеризацией, не проводиться в реакторе полимеризации, который в значительной степени оборудуют как механически, так и с учетом технологии измерения и контроля за параметрами процесса, вместо этого они будут проводиться в более примитивном реакторе, таком как так называемый "реактор с продувкой" или сосуд для создания смеси. Для этой цели, после конца реакции полимеризации, в которой этилен-ненасыщенные мономеры и, необязательно, основа для прививки прореагировали до степени ≥90 мас.%, предпочтительно ≥95 мас.%, и особенно ≥98 мас.%, полученную полимерную композицию перемещают в сосуд ниже по ходу потока. Предпочтительно, эту композиция перемещают в сосуд ниже по ходу потока без охлаждения.

Кроме того, также стадии 2) и/или 3) могут быть проведены в реакторе полимеризации, или (если он присутствует) сосуде, используемом для постполимеризации, либо в отдельном сосуде.

Обычно, пост-полимеризация (химической дезодорацией) означает способ удаления, по меньшей мере, части остаточных мономеров из полимерной композиции путем обработки указанной композиции в условиях полимеризации с инициатором. В пост-полимеризации используется в качестве инициатора отличающийся, аналогичный или тот же самый инициатор, что в главной полимеризации, например окислительно-восстановительная инициирующая система. Методы пост-полимеризации известны специалистам. Европейская заявка ЕР 0967232 А1, например, описывает способ удаления остаточных летучих веществ из полимерных дисперсий путем проведения сначала дезодорации химическим методом, чтобы удалить остаточные мономеры, и затем дезодорации физическим способом.

Может быть предпочтительным останавливать химическую дезодорацию перед тем, как закончится превращение мономеров. Таким образом, пост-полимеризационная обработка обычно сопровождается побочными реакциями. Предпочтительно, пост-полимеризация заканчивается, как только количество удаленных остаточных мономеров становится приблизительно равным количеству вторичных компонентов, вводимых в дисперсию. Во многих случаях, это равновесие достигается, когда удалено 90% остаточных мономеров. В этой точке, например, остаточное содержание мономера достигает около 1000-10000 част./млн.

В качестве инициатора возможно, в принципе, использовать все инициаторы и окислительно-восстановительные системы инициаторов, содержащие окислитель и восстановитель, которые являются подходящими для этой цели. Примеры подходящих окислителей представляют собой пероксид водорода и органические пероксиды, такие как пероксид бензоила, гидропероксид трет-бутила, и тому подобные. Примерами подходящих восстановителей являются гидроксиметансульфиновая кислота и ее соли, особенно натриевая соль, аскорбиновая кислота, метабисульфит натрия, бисульфит ацетона, и тому подобное. Предпочтительные системы включают пероксид водорода/аскорбиновая кислота, гидропероксид трет-бутила/бисульфит ацетона, и гидропероксид трет-бутила/гидроксиметансульфинат натрия.

Чтобы контролировать формирование свободных радикалов, обычно также используют соль переходного металла. Примеры подходящих солей представляют собой хлорид железа (II) и хлорид железа (III), сульфат-аммоний железа, и сульфат ванадия (II) (сульфат ванадила).

Для пост-полимеризации инициатор обычно используют в количестве от 0,01 до 1 мас.%, в особенности от 0,05 до 0,3 мас.%, в расчете на полный вес первоначально используемых мономеров. Температура, при которой проводят дезодорацию химическим методом, определяет используемый инициатор. Она обычно лежит в пределах интервала от 10°C до 200°C, в частности от 20°C до 100°C.

Пост-полимеризация обычно происходит за период от около 1 минуты до около 300 минут, более предпочтительно, от около 10 минут до около 120 минут. Предпочтительно, инициирующую систему добавляют непрерывно или по частям, по существу в ходе всего периода пост-полимеризации. Тем не менее, также возможно добавлять одну дозу в начале пост-полимеризации. Добавление инициирующей системы зависит, среди прочего, от температуры и кинетики растворения.

Пост-полимеризация может быть проведена при пониженном давлением, при обычном давлении или при повышенном давлении.

Перед пост-полимеризацией содержание летучих органических компонентов в полимерной композиции лежит обычно в интервале от 5000 част./млн до 100000 част./млн, более предпочтительно от 10000 част./млн до 30000 част./млн.

После пост-полимеризации без процедуры отгонки содержание летучих органических компонентов в полимерной композиции лежит, предпочтительно, в интервале от 500 част./млн до 50000 част./млн, более предпочтительно от 1000 част./млн до 10000 част./млн.

После пост-полимеризации полимерная композиция может быть подвергнута, по меньшей мере, одной стадии очистки и/или стадии регенерации, например фильтрованию, диализу, мембранному фильтрованию и т.д.

В предпочтительном варианте выполнения изобретения, полимерную композицию, полученную после пост-полимеризации, используют без дальнейшей очистки и регенерации в стадии 2).

Стадии 2) и 3)

Стадии 2) и 3) могут быть проведены в реакторе полимеризации, или (в случае присутствия) в сосуде, используемом для пост-полимеризации, либо в отдельном сосуде. Как указано ранее, может быть предпочтительным проводить стадии 2) и 3) не в реакторе полимеризации, а в отдельном сосуде.

Агент отгонки, используемый в стадии 2), предпочтительно выбран из жидкой воды, пара, инертных газов и их комбинаций. Подходящие инертные газы представляют собой азот, воздух или диоксид углерода в сверхкритическом состоянии. Предпочтительные агенты отгонки представляют собой жидкую воду, пар, азот и комбинации водяного пара и азота.

В предпочтительном варианте выполнения изобретения, стадии 2) и 3) проводят последовательно. В этом варианте выполнения изобретения, жидкость добавляют в сосуд для обработки в качестве агента отгонки. Эта жидкость может быть нагрета перед ее добавлением в качестве агента отгонки. В этом варианте выполнения изобретения, в качестве агента отгонки используют, предпочтительно, жидкую воду.

В стадии 2) жидкая вода может быть добавлена непрерывно, в одной или более порций. Предпочтительно, жидкую воду добавляют одной порцией в стадии 2). Это также охватывает вариант выполнения изобретения, где стадии 2) и 3) проводят последовательно n раз, причем n представляет собой целое число, равное, по меньшей мере, 2. В этом случае при каждом повторении стадии 2) жидкую воду, используемую в действительном цикле, добавляют одной порцией.

Если стадии 2) и 3) проводят последовательно и жидкую воду добавляют в качестве агента отгонки, воду добавляют к жидкой полимерной фазе в условиях температуры и давления, когда вода, по существу, не испаряется. В этом случае в последующей стадии 3) давление снижают, и вода, добавленная в стадии 2), испаряется. Этот вариант выполнения изобретения может восприниматься как вид отгонки воды in situ. Количество жидкой воды, добавляемой к полимерной композиции, составляет, предпочтительно, от 0,5 до 15 мас.%, более предпочтительно от 1 до 10 мас.%, особенно от 1,5 до 5 мас.%, в расчете на общий вес полимерной композиции. Давление в ходе добавления жидкой воды лежит, предпочтительно, в интервале от 750 до 1100 мбар. В предпочтительном варианте выполнения изобретения, жидкую воду добавляют при обычном давлении.

В другом предпочтительном варианте выполнения изобретения, стадии 2) и 3)проводят одновременно.

В этом варианте выполнения изобретения, в качестве агента отгонки, предпочтительно, используют пар, инертный газ или их комбинацию. Наиболее предпочтительным в качестве агента отгонки являются водяной пар, азот и комбинации водяного пара и азота.

В стадии 3) полимерную композицию подвергают обработке в вакууме, где давление снижают в ходе стадии 3).

Обработка в стадии 3) (физическая дезодорация) может быть проведена в обычном устройстве. Подходящими для обработки в стадии 3) являются перемешиваемый сосуд, пустотелая барботажная колонна или барботажная колонна с перемешиванием. Согласно изобретению, предпочтительными являются перемешиваемый сосуд или барботажная колонна с перемешиванием. Подходящим для обработки в стадии 3) является также устройство, которое описано в немецком патенте DE 1248943. Другими подходящими для обработки в стадии 3) являются противоточные колонны, которые описаны, например, в немецких заявках DE 19621027 А и DE 19716373 А, полное содержание которых включено тем самым в настоящий текст путем ссылки. Указанная колонна оборудована, предпочтительно, тарелками с ситами двойного потока и/или тарелками с ситами поперечного течения. Предпочтительно, используют от 5 до 50 тарелок. Предпочтительно, противоточная колонна сконфигурирована так, что (удельное) свободное сечение в двухпоточных ситчатых тарелках составляет от 2 до 25%, а в перекрестноточных ситчатых тарелках - от 1 до 10%, и средний диаметр отверстия составляет от 10 до 50 мм в двухпоточных ситчатых тарелках и от 2 до 10 мм - в перекрестноточных ситчатых тарелках.

В способе по изобретению жидкая фаза составляет непрерывную фазу, тогда как газ формирует дисперсную фазу. Газ будет диспергирован в жидкости в форме пузырьков. Меньшие пузырьки дают большую поверхность раздела, увеличивая массообмен между жидкостью и газовой фазой и, таким образом, эффективность процесса отгонки.

Предпочтительно, обработку в стадии 3) будут проводить в по существу цилиндрическом устройстве, таком как сосуд или колонна, в дальнейшем также называемом сосудом для обработки. По существу, под «цилиндрический» в настоящем контексте подразумевают то, что высота устройства составляет, по меньшей мере, 0,8 от его эквивалентного диаметра или что его коэффициент гибкости (отношение высоты к диаметру) составляет, по меньшей мере, 0,8. Например, коэффициент гибкости аппарата находится в интервале от 1,0 до 30, предпочтительно в интервале от 1,1 до 20, и особенно в интервале от 1,2 до 10. Оно включает обычные сосуды, а также колонны.

Жидкость обычно имеет уровень, не превышающий 75%, предпочтительно не превышающий 70% высоты аппарата, например в интервале от 40% до 75%, предпочтительно в интервале от 50% до 70% высоты аппарата при давлении окружающей среды и без распределенного агента отгонки.

Устройство для подачи агента отгонки располагают внутри и близко ко дну устройства. Агент отгонки может быть подан в жидком или газообразном состоянии. Подходящие устройства для подачи агента отгонки представляют собой, например, перфорированные пластины, фильтрующие панели, перфорированные трубы, кольцевые распределители, форсунки, инжекторы и т.д. Такие устройства обычно известны специалистам.

Предпочтительно, агент отгонки будет в газообразном состоянии, когда его вводят в жидкую фазу, таким образом он формирует пузырьки в жидкости. Эти пузырьки затем всплывают в жидкости. В зависимости от размера и распространения пузырьков в жидкости, может потребоваться смешивающее устройство, чтобы усилить массообмен. Подходящие смешивающие устройства представляют собой обычно динамические смешивающие устройства, такие как смесители. Предпочтительные смесители вызывают радиальное или радиальное/коаксиальное направление потока, стимулирующее высокий локальный сдвиг. Подходящие мешалки для такого применения известны специалистам в данной области техники. Предпочтительными являются типы мешалок, которые способны к переносу жидкости или несущей газ жидкости в сосуде, и также эффективно измельчают газовые пузырьки. Мешалку, предпочтительно, выбирают из простых лопастных мешалок, лопастных мешалок с наклонными лопастями, турбинных мешалок Раштона, импеллеров, гибридных мешалок, диспергирующих газ мешалок, и т.д. Особое внимание уделяют получению диспергированных газовых пузырьков и переносу наполненной газом жидкости к поверхности жидкости, чтобы освободить газ после экстракции ЛОК из жидкой фазы. Тип и скорость используемой мешалки и таким образом энергия, приносимая в систему жидкость/газ, определяют размер и состояние пузырьков. Технологические характеристики устройства перемешивания объясняют консистенцию, то есть устойчивость или неустойчивость пены.

Полимерную композицию подвергают обработке в вакууме. Для жидких композиций, которые с агентом отгонки или без него имеют тенденцию пениться при понижении давления, необходимо оставлять некоторое свободное пространство в сосуде для обработки. Это свободное пространство в сосуде для обработки, как подразумевается в данном контексте, означает пространство в сосуде выше уровня жидкой фазы, то есть объем между поверхностью жидкости и верхним концом сосуда, при давлении окружающей среды и без распределенного агента отгонки. Как правило, свободное пространство составляет, минимум, 25%, предпочтительно, минимум, 30% пространства реактора. В этом контексте, "пространство реактора" означает пространство реактора, используемое для жидкостей, которые, по существу, не пенятся. В зависимости от склонности к образованию пены, может быть необходимым сохранять даже больше свободного пространства, чтобы избегать переполнения сосуда для обработки и загрязнения линии испарения.

Когда пузырьки достигают поверхности жидкости, на вершине жидкой поверхности образуется пена. Пена не должна превышать предварительно установленный предел по высоте. Пена обычно не может занимать более 80% свободного пространства в сосуде для обработки, предпочтительно не более 75% свободного пространства в сосуде для обработки. Определение количества пены и контроль максимального количества, которое не должно быть превышено, могут проводиться визуально или измерением высоты пены в сосуде для обработки. Подходящие устройства для обнаружения и измерения пены известны специалистам в данной области техники.

В особенно предпочтительном варианте выполнения изобретения, обработку в стадии 3) проводят в перемешиваемом сосуде. Агент отгонки может быть введен в сосуд с помощью перфорированной трубы, кольцевого распределителя или любого другого устройства, пригодного для подачи агента отгонки в нижнюю часть сосуда для перемешивания. Выгодно распределять агент отгонки настолько равномерно и близко к дну сосуда, насколько это возможно. Подходящие мешалки для их применения представляют собой те, что указаны выше. Таким образом, мешалку, предпочтительно, выбирают из простых лопастных мешалок, лопастных мешалок с наклонными лопастями, турбинных мешалок Раштона, импеллеров, гибридных мешалок, диспергирующих газ мешалок, и т.д.

Для контроля высоты пены и/или усиления разрушения пузырьков в верхней части сосуда для обработки, могла бы быть целесообразной вторая мешалка над поверхностью жидкости. Эта мешалка может вызывать направление потока, по существу направленное вниз, так чтобы способствовать пене снова превращаться в жидкость, разрушая пузырьки. Подходящими мешалками являются, например, пропеллерные мешалки и т.д.

Согласно изобретению, давление в сосуде для обработки снижают в ходе стадии 3). Снижение давления характеризуется начальным давлением как исходной точкой и окончательным давлением в качестве конечной точки. Снижение давления может быть проведено непрерывно или ступенчато. Предпочтительно, стадия 3) включает отслеживание образования пены в сосуде для обработки и контролирования прогресса снижения давления так, чтобы пена не превышала предварительно установленный предел по высоте. Этого, предпочтительно, достигают ступенчатым снижением давления так, чтобы пена не превышала предварительно установленный предел. Снижение давления проводят таким образом, чтобы пена не занимала более 75-80% свободного пространства в сосуде. Свободное пространство в сосуде, как подразумевается в этом контексте, означает пространство в сосуде выше уровня жидкой фазы, то есть объем между поверхностью жидкости и верхом сосуда. Определение количества пены и максимального количества, которое не должно быть превышено, может проводиться путем измерения высоты пены в сосуде для обработки.

Если стадии 2) и 3) проводят последовательно, начальное давление в стадии 3) соответствует давлению в сосуде для обработки после добавления агента отгонки в стадии 2).

Предпочтительно, начальное давление в стадии 3) находится в интервале от 750 до 1100 мбар. В предпочтительном варианте выполнения изобретения, начальное давление на стадии 3) представляет собой давление окружающей среды.

Предпочтительно, окончательное давление составляет, по меньшей мере, на 200 мбар, более предпочтительно, по меньшей мере, на 400 мбар, особенно, по меньшей мере, на 500 мбар ниже начального давления. Обычно, абсолютное давление в сосуде не будет ниже 50 мбар. Тем не менее, для некоторых продуктов мог бы быть целесообразен высокий вакуум, например 0,5 мбар абсолютного давления или ниже.

Как правило, продолжительность снижения давления на стадии 3) составляет, по меньшей мере, 20 минут, например в интервале от 10 минут до 24 часов, предпочтительно, по меньшей мере, 40 минут, например в интервале от 20 минут до 6 часов.

В особенно предпочтительном варианте выполнения способа по изобретению, стадию 3) проводят n раз, причем n представляет собой целое число, равное, по меньшей мере, 2. Предпочтительно, n составляет 2, 3, 4 или 5.

Если стадии 2) и 3) проводят последовательно, возможно приводить полимерную композицию в контакт с агентом отгонки только однажды, тогда как стадия 3) может быть проведена n раз, причем n представляет собой целое число, равное, по меньшей мере, 2. Предпочтительно, n составляет 2, 3, 4 или 5. В этом случае возможно добавлять только одну порцию жидкой воды в качестве агента отгонки и потом понижать и увеличивать давление в сосуде для обработки n раз.

После каждой стадии 3) давление, предпочтительно, повышают, по меньшей мере, на 80% от начального давления.

В особенно предпочтительном варианте выполнения способа по изобретению, стадии 2) и 3) проводят n раз, причем n представляет собой целое число, равное, по меньшей мере, 2. Предпочтительно, n составляет 2, 3, 4 или 5.

С каждым циклом параметры, характеризующие стадии 2) и 3), могут каждый иметь то же значение или различные значения.

Если давление снижают ступенчато на стадии 3), первая стадия снижения давления, предпочтительно, становится больше от одного цикла к следующему. Если давление снижают непрерывно в стадии 3), градиент снижения давления, предпочтительно, круче от одного цикла к следующему.

Предпочтительно, продолжительность снижения давления на стадии 3) уменьшают от цикла к циклу. Например, если n равно 2, продолжительность снижения давления на стадии 3) в первом цикле (n=1) лежит, предпочтительно, в интервале от 30 минут до 120 минут, а во втором цикле (n=2) лежит, предпочтительно, в интервале от 10 минут до 90 минут.

В другом предпочтительном варианте выполнения изобретения, полимерную композицию подвергают пост-полимеризации перед и в ходе процедуры отгонки.

На стадии 3) полимерную композицию, предпочтительно, подвергают перемешиванию. Подходящие типы мешалок включают, например, пропеллерные мешалки, импеллерные мешалки, дисковые мешалки, лопастные мешалки, якорные мешалки, наклонные лопастные мешалки, мешалки с поперечной перекладиной, спиралевидные импеллерные мешалки, винтовые мешалки и т.д. Предпочтительно, это ведет к снижению итогового количества летучих органических компонентов в готовой полимерной композиции.

Способ по изобретению позволяет осуществить очень эффективную дезодорацию различных полимерных композиций. Получаемые полимерные композиции обычно имеют количество летучих органических компонентов ≤100 част./млн, особенно ≤70 част./млн и в некоторых случаях даже ≤50 част./млн.

В соответствующем варианте выполнения изобретения, отходящие газы удаляются из сосуда для обработки, содержащего использованный агент отгонки, наполненный летучими органическими компонентами. Обычно, отходящий газ далее может быть обработан следующим образом:

а) увеличение давления,

б) охлаждение

в) обработка абсорбирующей средой,

г) сжигание,

или комбинация двух или всех из этих мер.

Согласно варианту выполнения изобретения а), давление газообразного продукта обработки полимерной композиции увеличивают. Увеличение давления проводят таким образом, который приводит к разделению на жидкую фазу и газовую фазу. Полученная жидкая фаза обогащена летучими органическими компонентами, а полученная газовая фаза содержит, по существу, агент отгонки и обеднена летучими органическими компонентами.

Согласно варианту выполнения изобретения б), температуру газообразного продукта обработки полимерной композиции снижают. Снижение температуры проводят таким образом, который приводит к разделению на жидкую фазу и газовую фазу. Полученная жидкая фаза обогащена летучими органическими компонентами, а полученная газовая фаза содержит, по существу, агент отгонки и обеднена летучими органическими компонентами.

Согласно варианту выполнения изобретения в), газообразный продукт обработки полимерной композиции вводится в контакт с абсорбирующей средой, чтобы удалить, по меньшей мере, часть содержащихся летучих органических компонентов. Для удаления летучих органических компонентов, газообразный продукт обычно вводится в контакт с жидким абсорбентом в абсорбере. Летучие органические компоненты растворяются в абсорбенте. В этом случае поток отработанного газа, по существу, освободился от летучих органических компонентов, и получают «нагруженную» абсорбирующую среду. Поток отработанного газа, обедненного на летучие органические компоненты, может быть повторно использован в качестве агента отгонки. Обработка полимерной композиции абсорбирующей средой на стадии в) может быть проведена в форме обычного процесса очистки газа. Подходящие очищающие устройства представляют собой, например, колонны, содержащие неупорядоченные насадки, колонны, содержащие структурированные насадки, и тарельчатые колонны, мембранные контакторы, скрубберы с радиальным потоком, форсуночные скрубберы, скрубберы Вентури и центробежные оросительные скрубберы. Обычно полученная нагруженная абсорбирующая среда может быть подвергнута регенерации. Таким образом, нагруженная абсорбирующая среда может быть обработана, например, в десорбционной колонне, и регенерированная абсорбирующая среда и извлеченные летучие органические компоненты могут быть разделены. Перед тем, как регенерированную абсорбирующую среду снова вводят в абсорбер, она может быть охлаждена до температуры, подходящей для абсорбции.

Согласно варианту выполнения изобретения г), газообразный продукт обработки полимерной композиции подвергают сжиганию. Сжигание сопровождается, по существу, полным окислением органических соединений до CO2. В зависимости от природы летучих органических компонентов, горючий газ может содержать незначительные количества других компонентов, например SO2, NOx, и т.д. Окисление может быть проведено с появлением пламени, то есть как обычное сжигание, или как окисление без появления пламени, например в форме каталитического окисления или неполного окисления. Для сжигания может быть использовано обычное ископаемое топливо, такое как уголь, газ, дизельное топливо и т.д. Сжигание органических веществ обычно проводят на стандартных заводах по сжиганию на воздухе. Отходящий газ может подвергаться очистке, чтобы удалять диоксид углерода и другие компоненты. Удаление, например, диоксида углерода желательно по многим причинам. В частности, он считается главной причиной того, что называют парниковым эффектом. Удаление диоксида углерода и других кислых газов проводят известными методами, например очисткой водными растворами органических оснований, например алканоламинов, в качестве абсорбирующей среды. Когда кислые газы растворяются, формируются ионные продукты из основных и кислых газовых компонентов. Абсорбирующая среда может быть регенерирована нагреванием, разрежением в область пониженного давления, или отгонкой, причем ионные продукты снова реагируют, формируя кислые газы, и/или кислые газы отгоняют с паром. После процесса регенерации абсорбирующая среда может быть повторно использована, и обработанный газообразный продукт сгорания обычно может быть выпущен в окружающую среду без дальнейшей обработки.

Газообразный исходящий поток, возникающий в результате обработки полимерной композиции, может быть подвергнут комбинации указанных выше мер обработки. Таким образом, чтобы получить жидкую фазу, обогащенную летучими органическими компонентами, и газообразную фазу, содержащую, по существу, агент отгонки, газообразный исходящий поток может быть подвергнут увеличению давления а) и снижению температуры б).

Полученная фракция, обогащенная летучими органическими компонентами, может быть рециклизована в полимеризацию. В альтернативном варианте выполнения изобретения, фракция, обогащенная летучими органическими компонентами, также может быть подвергнута сжиганию, как описано в стадии г).

Примеры

1. Отгонка с азотом

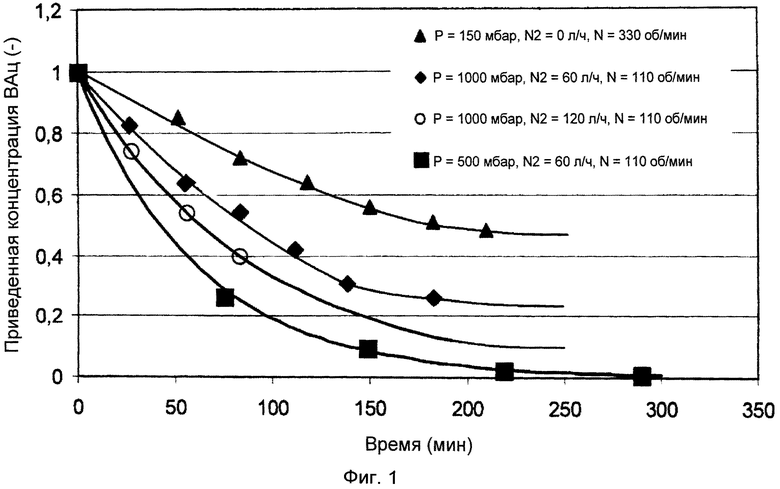

В сосуд емкостью 6 л, оборудованный трехступенчатой лопастной мешалкой с наклонными лопастями, вводили 3,4 г/л раствора привитого сополимера винилацетата на полиэтиленоксиде (с неионным поверхностно-активным веществом для разбавления, чтобы получить более низкие величины вязкости). Этот раствор далее содержал 4,4%, в расчете на раствор полимера, алкоксилата спирта Гербе и 15000 част./млн остаточного винилацетата (ВАц). Полимерный раствор перемешивали с постоянной скоростью, в то время как азот добавляли в нижнюю часть сосуда через распределительное кольцо, содержащее 3 отверстия диаметром 1 мм каждое. В ходе перемешивания и введения азота, давление поддерживали на постоянном уровне. В таблице 1 приведены условия сравнительных примеров С1, С2, C3 и примера 1, соответствующего настоящему изобретению.

Поток азота дан как объемная скорость потока при 25°C и 1013 мбар.

Фигура 1 показывает уменьшение приведенной концентрации винилацетата во времени. Приведенная концентрация ВАц представляет собой концентрацию винилацетата в любое время, относительно концентрации винилацетата непосредственно перед/в начале отгонки. Концентрацию ВАц в примерах определяли методом газовой хроматографии.

Сравнительные примеры с С1 по C3 показывают, что, при применении отдельно, ни значительное уменьшение давления даже при усиленном перемешивании, ни отгонка с азотом не дают удовлетворительного уменьшения ЛОК. Результаты в примере 1 подтверждают, что сочетание перемешивания, пониженного давления и агента отгонки представляет собой единственный эффективный способ удовлетворительно уменьшать содержание ЛОК.

2. Отгонка с водой

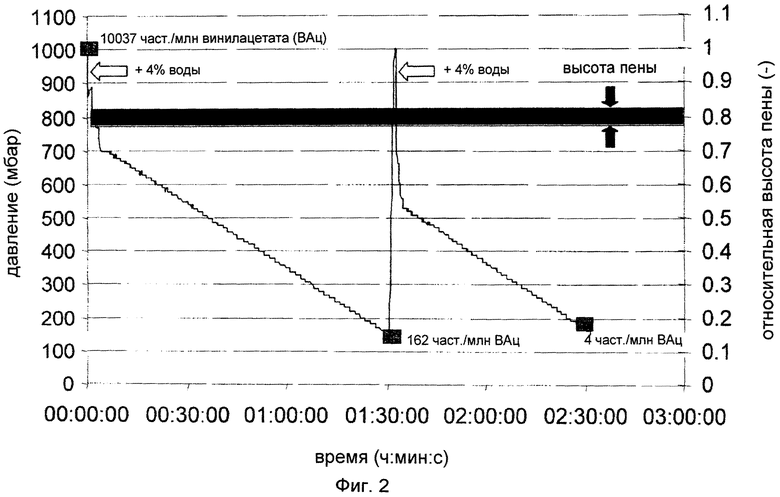

В сосуд емкостью 6 л, оборудованный трехступенчатой лопастной мешалкой с наклонными лопастями, вводили 3,4 г/л раствора привитого сополимера винилацетата на полиэтиленоксиде (с неионным поверхностно-активным веществом для разбавления, чтобы получить более низкие величины вязкости). Этот раствор далее содержал 4,4%, в расчете на раствор полимера, алкоксилата спирта Гербе и 15000 част./млн остаточного винилацетата (ВАц). Этот полимерный раствор перемешивали при постоянной скорости 210 об./мин и температуре 95°C. 4 мас.% воды, в расчете на вес полимерного раствора, добавляли перед отгонкой. После того как добавляли первую порцию воды, давление постепенно снижали ступенчато с давления окружающей среды до уровня ниже 200 мбар. Количество винилацетата снижали с 10037 част./млн перед первой отгонкой до 162 част./млн в конце первого цикла отгонки. Давление затем доводили до окружающего давления, и добавляли вторую порцию воды. Давление снова постепенно снижали ступенчато с давления окружающей среды до величины около 200 мбар. Количество винилацетата снижалось до 4 част./млн в конце второго цикла отгонки.

Давление снижали таким способом, чтобы пена находилась в пределах заданного интервала. Высоту пены контролировали визуально.

Фигура 2 показывает профиль давления и относительную высоту пены во времени. Относительная высота пены представляет собой среднюю высоту верхней поверхности пены в любое время относительно общей высоты сосуда/колонны. Концентрацию ВАц вновь определяли методом газовой хроматографии.

Изобретение относится к способу снижения летучих веществ в полимерных композициях. Способ снижения содержания, по меньшей мере, одного летучего органического компонента в полимерной композиции осуществляют следующим образом: 1) обеспечивают жидкую полимерную композицию, которая является, по существу, свободной от воды и содержит полимер и, по меньшей мере, один летучий органический компонент, 2) полимерную композицию приводят в контакт с агентом отгонки и 3) полимерную композицию подвергают обработке в вакууме, при этом давление снижают в ходе стадии 3), где стадия 3) включает отслеживание образования пены в сосуде для обработки и контроль процесса снижения давления, так чтобы пена не превышала предварительно установленный предел высоты. Технический результат - осуществляется эффективное удаление летучих органических компонентов. 17 з.п. ф-лы, 1 табл., 2 ил., 4 пр.

1. Способ снижения содержания, по меньшей мере, одного летучего органического компонента в полимерной композиции, где

1) обеспечивают жидкую полимерную композицию, которая является, по существу, свободной от воды и содержит полимер и, по меньшей мере, один летучий органический компонент,

2) полимерную композицию приводят в контакт с агентом отгонки, и

3) полимерную композицию подвергают обработке в вакууме, при этом давление снижают в ходе стадии 3),

где стадия 3) включает отслеживание образования пены в сосуде для обработки и контроль процесса снижения давления, так чтобы пена не превышала предварительно установленный предел высоты.

2. Способ по п.1, в котором полимерная композиция содержит, по меньшей мере, один поверхностно-активный полимер, предпочтительно, по меньшей мере, один амфифильный сополимер.

3. Способ по п.1 или 2, в котором в стадии 3) конечное давление, по меньшей мере, на 200 мбар, предпочтительно, по меньшей мере, на 400 мбар, более предпочтительно, по меньшей мере, на 500 мбар ниже начального давления.

4. Способ по п.1 или 2, в котором стадию 3) проводят n раз, причем n представляет собой целое число, равное, по меньшей мере, 2.

5. Способ по п.1 или 2, в котором стадии 2) и 3) проводят n раз, причем n представляет собой целое число, равное, по меньшей мере, 2.

6. Способ по п.4, в котором после каждой стадии 3) давление увеличивают, по меньшей мере, до 80% от начального давления.

7. Способ по п.5, в котором после каждой стадии 3) давление увеличивают, по меньшей мере, до 80% от начального давления.

8. Способ по п.1 или 2, в котором в стадии 3) полимерную композицию подвергают перемешиванию.

9. Способ по п.1 или 2, в котором стадии 2) и 3) проводят последовательно или одновременно.

10. Способ по п.1 или 2, в котором полимерная композиция, обеспечиваемая в стадии 1), является получаемой свободнорадикальной полимеризацией.

11. Способ по п.10, в котором полимерная композиция, обеспечиваемая в стадии 1), является получаемой свободнорадикальной полимеризацией мономерной композиции, содержащей, по меньшей мере, один свободнорадикально полимеризуемый α,β-этилен-ненасыщенный мономер, выбранный из моноэтилен-ненасыщенных карбоновых кислот, сульфоновых кислот и фосфоновых кислот, сложных эфиров α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с C1-C20-алканолами, винилароматических соединений, сложных эфиров винилового спирта с C1-C30-монокарбоновыми кислотами, этилен-ненасыщенных нитрилов, винилгалогенидов, винилиденгалогенидов, сложных эфиров α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с C2-C30-алкандиолами, амидов α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с C2-C30-аминоспиртами, которые имеют первичную или вторичную аминогруппу, первичных амидов α,β-этилен-ненасыщенных монокарбоновых кислот и их N-алкильных и N,N-диалкильных производных, N-виниллактамов, N-виниламидных соединений с открытой цепью, сложных эфиров аллилового спирта с C1-C30-монокарбоновыми кислотами, сложных эфиров α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с аминоспиртами, амидов α,β-этилен-ненасыщенных моно- и дикарбоновых кислот с диаминами, которые имеют, по меньшей мере, одну первичную или вторичную аминогруппу, N,N-диаллиламинов, N,N-диаллил-N-алкиламинов, винил- и аллилзамещенных гетероциклов с азотным гетероатомом, виниловых простых эфиров, C2-C8-моноолефинов, неароматических углеводородов, имеющих, по меньшей мере, две сопряженные двойные связи, полиэфир(мет)акрилатов, мономеров, имеющих мочевинные группы, и их смесей.

12. Способ по п.11, в котором полимерная композиция, обеспечиваемая в стадии 1), является получаемой свободнорадикальной полимеризацией мономерной композиции, содержащей сложный эфир винилового спирта с C1-C30-монокарбоновой кислотой, предпочтительно винилацетат.

13. Способ по п.11, в котором полимерная композиция, обеспечиваемая в стадии 1), является получаемой свободнорадикальной полимеризацией мономерной композиции, содержащей, по меньшей мере, один свободнорадикально полимеризуемый α,β-этилен-ненасыщенный мономер в присутствии основы для прививки, свободной от моноэтилен-ненасыщенных звеньев.

14. Способ по п.11, в котором полимерная композиция, обеспечиваемая в стадии 1), является свободной от растворителя или содержит растворитель, который является нелетучим в условиях обработки стадии 3).

15. Способ по п.11, в котором полимерную композицию, обеспечиваемую в стадии 1), подвергают постполимеризации, предпочтительно постполимеризации в вакууме.

16. Способ по п.1 или 2, в котором агент отгонки, используемый в стадии 2), выбран из жидкой воды, пара, инертных газов и их комбинаций.

17. Способ по п.1 или 2, в котором агент отгонки, содержащий удаленный(е) летучий(е) компонент(ы), рециклизуют в полимеризацию и/или в постполимеризацию для обеспечения полимерной композиции.

18. Способ по п.1 или 2, в котором стадии 2) и 3) проводят последовательно и жидкую воду добавляют в качестве агента отгонки в стадии 2), причем воду добавляют в жидкую полимерную фазу в условиях температуры и давления, в которых вода, по существу, не испаряется, и где в последующей стадии 3) снижают давление и вода, добавленная в стадии 2), испаряется.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 5283021 A, 01.02.1994 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 3210328 A, 05.10.1965 | |||

| СПОСОБ РАННЕЙ ДИАГНОСТИКИ АНГИОПАТИИ ПРИ МЕТАБОЛИЧЕСКОМ СИНДРОМЕ | 2015 |

|

RU2605308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| УКЛОНОМЕР | 1928 |

|

SU9652A1 |

Авторы

Даты

2015-07-27—Публикация

2011-04-12—Подача