Изобретение относится к области машиностроения, а именно созданию композиционных алмазосодержащих материалов и инструментов на их основе, предназначенных для поверхностной обработки различных материалов, например металлов и минералов различной твердости и обрабатываемости.

Известен способ изготовления алмазно-металлического композиционного материала на основе зерен алмаза размером 25÷2000 мкм (см. US 5096465, кл. 51-295, 1989 г.), где зерна алмаза берут в виде смеси зерен, по меньшей мере, двух размеров при соотношении 1:(6÷9). Для получения материала в пресс-форму помещают шихту, состоящую из послойно уложенных зерен алмаза и связующего материала, и подвергают шихту горячему прессованию при давлении 70-14000 кг/см и температуре 650-1300°C для обеспечения протекания связующего материала в поры между зернами алмаза. Предварительно до укладки в пресс-форму на зерна алмаза наносят покрытие из сплава, имеющего температуру плавления выше 1300°C и способного смачиваться связующим сплавом. В результате получают материал с объемным содержанием зерен алмаза 40÷75%.

Вместе с тем известно, что в результате воздействия высокой температуры происходит интенсивная графитизация алмазных зерен, что не может способствовать высокой прочности и износостойкости композиционных материалов на их основе. Кроме того, необходимость в металлизации для связывания зерен алмаза значительно усложняет и увеличивает трудоемкость технологического процесса.

По патенту RU 2172238 (кл. B24D 3/06, опубл. 2001 г.) связка для изготовления алмазного инструмента содержит основу в виде меди и добавки в виде олова, никеля, алюминия и ультрадисперсного алмаза. Способ включает в себя спекание заготовок при температуре 900°C в герметичном контейнере.

Наиболее близким аналогом к предлагаемому изобретению (прототипом) является антифрикционный материал для поверхностей трения (см. RU 2006362, кл. B24D 3/06, 1994 г.), включающий спеченные интерметаллиды меди с цинком и оловом, отличающийся тем, что, с целью повышения задиростойкости, материал дополнительно содержит ультрадисперсный порошок алмаза в количестве от 5 до 50 мас.%. При этом твердость материала составляет 30-50 НВ, что удовлетворяет требованиям для поверхностей трения, однако недостаточна для материалов инструментального назначения.

С учетом сказанного, недостатки аналогов и прототипа можно сформулировать следующим образом: низкие показатели эксплуатационных свойств, выраженные, главным образом, в недостаточной износостойкости материалов, получаемые в результате графитизации алмазов в процессе термообработки при высоких температурах.

Высокое содержание ультрадисперсного алмазного порошка, в свою очередь, может способствовать повышенному содержанию углерода в металлической матрице, что может привести к снижению прочности и изностойкости материалов за счет повышения пористости и уменьшения плотности. Концентрация ультрадисперсных порошков в количестве 1-3% является наиболее оптимальной для получения абразивного материала без уменьшения физико-технических характеристик (см. Н.В.Новиков, Г.П.Богатырева, Р.К.Богданов, Г.Д.Ильницкая, A.M.Исонкин, М.А.Маринич, В.Н.Ткач, М.А.Цысарь, И.Н.Зайцева (г.Киев). Влияние добавок нанодисперсных алмазов на физико-механические свойства металлической матрицы бурового инструмента // Журнал Сверхтвердые материалы. - 2011. -№4 - С. 17-23).

Задача, на решение которой направлено заявленное изобретение, выражается в повышении износостойкости получаемого материала инструментального назначения.

Технический эффект, получаемый при решении поставленной задачи, выражается в получении композиционного алмазосодержащего материала, прочностные и эксплуатационные свойства которого отвечают требованиям, предъявляемым для инструментов, предназначенных для абразивной обработки поверхностей высокой твердости и трудной обрабатываемости. При этом использование невысокой температуры спекания при его изготовлении исключает возможное превращение алмазных зерен в графит при термическом воздействии, что уменьшает пористость и повышает плотность материала.

Для решения поставленной задачи композиционный алмазосодержащий материал содержит металлическую связку на основе меди и олова, наполнитель из смеси алмазных порошков и отличается тем, что используют смесь алмазных порошков, содержащую порошки алмазов двух уровней дисперсности, в том числе ультрадисперсный порошок алмазов с размерами зерен до 2 мкм и технический порошок алмазов с размерами зерен 250-315 мкм, при этом соотношение компонентов композиционного материала составляет: ультрадисперсный порошок алмазов - 1,0-3,0 мас.%; технический порошок алмазов - 5,0-7,0 мас.%; олово - 18,0-20,0 мас.% и медь - остальное.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

Композиционный алмазосодержащий материал для абразивного инструмента изготавливается путем смешения исходных ингредиентов, холодного прессования и спекания.

Пример 1. Смешивание компонентов производится при следующем соотношении ингредиентов, в мас.%:

технический порошок алмазов (ППА) - 6,0

ультрадисперсный порошок алмазов (УДА) - 1,0

олово - 19,0

медь - остальное.

Компактирование порошковых смесей проводилось в стальных жестких пресс-формах с помощью пресса ИП-500 по схеме с плавающей матрицей, когда прессование производится при неподвижном нижнем пуансоне и плавающей матрице, подвешенной на пружинах или гидроцилиндрах. Спекание образцов осуществлялось в вакууме при давлении 0,1*10-3 Па. Совместное спекание обеспечивало постоянство условий процесса для данной партии образцов. Температура спекания варьировалась от 550°C до 600°C. Ниже 550°C образцы не спекаются, а при 600°C и выше происходит искажение формы и графитизация алмаза. Оптимальной температурой является 575°C.

Скорость подъема температуры, продолжительность выдержки и охлаждения определяют, исходя из геометрических размеров изделия.

Пример 2. Смешивание компонентов производится при следующем соотношении ингредиентов, в мас.%:

технический порошок алмазов (ППА) - 6,0 ультрадисперсный порошок алмазов (УДА) - 2,0 олово - 19,0 медь - остальное.

Изготовление композитов осуществляется по примеру 1.

Другие примеры абразивных композиций и результаты испытаний приведены в таблице 1.

Триботехнические испытания проводились на машине трения ИН 5018 при вращательном движении по схеме палец-диск с нагрузкой 600Н. Наименьший относительный износ показали образцы с составом М1+6%ППА 315/250+1,2%УДА (см. таблицу 1).

Исследуемые образцы цилиндрической формы диаметром 10 мм и высотой 10 мм закреплялись в верхнем держателе машины. На нижний вал устанавливалось контртело (обрабатываемый материал). Контртела были выполнены в виде дисков 52×16×10 мм. В качестве обрабатываемого материала была выбрана сталь (термообработанная до твердости HRC 50, марки 40 X). Продолжительность испытаний составляла 10-20 минут, скорость вращения вала 300 об/мин (50 м/с).

Проведен микроскопический анализ зернового состава ультрадисперсного порошка алмазов с помощью микроскопа «Биолам» при увеличении 1350х (фиг.1). Определены показатели абразивной способности порошков: удельная магнитная восприимчивость (χ), удельное электросопротивление (ρ), содержание несгораемых примесей (несгораемый остаток, и.о.). Абразивная способность порошков измерена по ГОСТ 9206-80. Данные приведены в таблице 2.

Для выявления характера повышения физико-механических свойств порошковых тел с алмазными порошками, в зависимости от содержания добавки и температуры спекания были проведены соответствующие эксперименты. Необходимо отметить резкое уменьшение пористости у образцов с добавкой (таблица 3).

Измерение твердости производилось на приборе FR-3е фирмы Leco согласно стандартной методике. Индентор - шарик диаметром 3,174 мм, нагрузка 588,4 Н (60 кг) по шкале НВ. Полученные данные твердости приведены в таблице 3.

Максимальная твердость 64,2 НВ достигается при введении в состав материала 3 мас.% ультрадисперсного порошка алмазов. Это можно объяснить упрочнением структуры за счет наличия крупных (315/250 мкм) частиц алмаза и уплотняющим действием более мелких частиц ультрадисперсного порошка путем поглощения газов, выделяющихся при спекании. Твердость 55-65 НВ является достаточной для обработки большинства известных материалов.

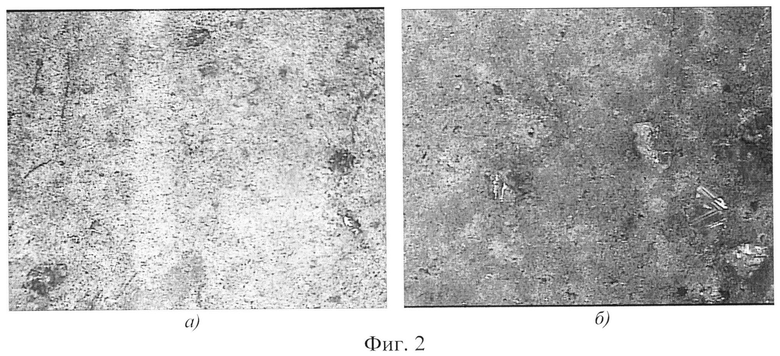

Сравнение структур поверхности композиционных алмазосодержащих материалов на основе металлической связки на основе меди и олова с 50% относительным содержанием ППА 315/250 мкм (фиг.2а) и такого же композита но с добавлением 2% ультрадисперсный порошок алмазов (фиг.2б) показал, что образцы с добавками ультрадисперсного порошка алмазов имеют более совершенную структуру, и обладают большей износостойкостью по сравнению с прототипом. При этом видно, что структура металлической композиции матрицы стала более плотной.

Использование мелкодисперсных алмазных частиц в небольшом количестве в виде добавок в образцы металлической матрицы положительно влияет на качество получаемых композиционных материалов. В результате повышается их плотность и твердость, уменьшается пористость материала, повышается износостойкость, что позволяет прогнозировать улучшение эксплуатационных показателей работы алмазного инструмента.

размер частиц, мкм

10-8 м3/кг

Ом·м

%

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ ПРИПОЙ ДЛЯ ПАЙКИ АБРАЗИВНЫХ ИНСТРУМЕНТОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2588928C1 |

| Алмазный инструмент на теплопроводной металлической связке | 2017 |

|

RU2679807C1 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2010 |

|

RU2432249C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2010 |

|

RU2432247C1 |

| Связка для изготовления алмазного инструмента | 2019 |

|

RU2725485C1 |

| КОМПОЗИЦИОННЫЙ АЛМАЗОСОДЕРЖАЩИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2164522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2020 |

|

RU2759858C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1990 |

|

RU2006362C1 |

| Матрица для алмазного инструмента на основе карбида вольфрама со связкой из эвтектического сплава Fe-C и способ её получения | 2020 |

|

RU2754825C1 |

Изобретение относится к порошковой металлургии, в частности к получению алмазных абразивных инструментов. Композиционный алмазосодержащий материал содержит, мас.%: технический порошок алмазов зернистостью 315/250 мкм - 5,0-7,0; ультрадисперсный порошок алмазов зернистостью 2/0 мкм - 1,0-3,0; олово - 18,0-20,0; медь - остальное. Обеспечивается повышение плотности, твердости и износостойкости материала, а также улучшение эксплуатационных показателей работы инструмента. 3 табл., 2 ил., 2 пр.

Композиционный алмазосодержащий материал для абразивных инструментов, содержащий металлическую связку на основе меди и олова, наполнитель из смеси алмазных порошков, отличающийся тем, что смесь алмазных порошков содержит часть зерен ультрадисперсного порошка алмаза с зернистостью 2/0 мкм и часть зерен технического порошка алмаза с зернистостью 315/250 мкм, при этом соотношение компонентов составляет, мас.%:

| Масса для изготовления алмазного инструмента | 1984 |

|

SU1284811A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 1990 |

|

RU2006362C1 |

| WO 1999048646 A1, 30.09.1999 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2014-12-10—Публикация

2013-03-15—Подача