Изобретение относится к области получения сверхтвердых износостойких материалов, в частности к композитам на основе карбида кремния, и может быть использовано при изготовлении абразивного инструмента.

Известно получение алмазного инструмента с карбидокремниевой матрицей прессованием смеси, состоящей из сажи и кристаллов алмаза различной концентрации с последующей пропиткой кремнием при давлении более 30 тыс. атм., что позволяет стабилизировать алмазы [1]. Недостатком данного способа является сложность, энергоемкость, необходимость применения специального оборудования. Кроме того, таким методом можно получать изделия относительно небольших размеров и простой формы, преимущественно, цилиндрической.

Известен также способ, включающий формование заготовки из алмазного порошка, ее термообработку и последующую пропитку жидким кремнием при давлении ниже 1000 мм рт.ст. Известный способ позволяет получить абразивные изделия из практически беспористого материала, состоящего из зерен алмаза, равномерно распределенных в матрице из карбида кремния и кремния, заданных размеров и разнообразной формы, имеющие высокую прочность. Однако способ также является энергоемким, требующим применения специального оборудования, а также требующий механической обработки изделий [2].

В качестве прототипа выбран способ получения композиционного материала на основе карбида кремния [3], получаемый формованием заготовки из смеси алмазных зерен, последующей термообработкой полученной заготовки и пропиткой полученного полуфабриката расплавленным кремнием.

Однако данный способ не технологичен так как:

- при содержании алмазных зерен до 95 мас. % шихта обладает чрезвычайно плохой прессуемостью, из-за высокой твердости алмазных частиц;

- из-за большого содержания алмазных частиц имеет место повышенный износ прессового инструмента;

- процесс получения включает две операции термической обработки: отжиг, при котором алмазные зерна разлагаются в углерод и пропитка кремнием;

- в процессе термической обработки до 20% дорогостоящих алмазов разлагаются, что приводит к снижению износостойкости материала;

- материал обладает невысокой прочностью и износостойкостью вследствие большого содержания свободного кремния (до 49 об. %) и выкрашивания алмазных зерен, так как в материале практически отсутствует связь алмазных зерен с карбидокремниевой основой.

Задача - улучшение технологичности процесса получения композиционного материала на основе карбида кремния, повышение его прочности и износостойкости и уменьшение степени графитизации алмазных зерен.

Поставленная задача решается тем, что в способе получения износостойкого композиционного материала на основе карбида кремния, включающий изготовление заготовки с алмазосодержащей фазой, ее термообработку и пропитку расплавом кремния, в качестве алмазосодержащей фазы используется алмаз-лонсдейлитовый абразив (АЛА) в количестве 30-50 мас. % с размером частиц 30-250 мкм, а для получения основы карбида кремния смесь порошков карбида кремния зеленого с размером частиц 5-9, 26-30, 38-42 мкм в соотношении 0,5-1,5:6-8:11-13.

Использование в качестве алмазосодержащей составляющей АЛА обусловлено его высокими свойствами благодаря кубической решетке с параметром  и фазовому составу. АЛА, согласно рентгенофазовому анализу, состоит из: 82% алмаза с кубической решеткой, 16% лонсдейлита, а также 1,5% оксидов таллия и магния, которые активируют процесс спекания. АЛА имеет несколько большую термостойкость, чем натуральные алмазы и существенно более высокую, чем искусственные алмазы, благодаря чему при высокотемпературном спекании степень графитизации частиц значительно меньше.

и фазовому составу. АЛА, согласно рентгенофазовому анализу, состоит из: 82% алмаза с кубической решеткой, 16% лонсдейлита, а также 1,5% оксидов таллия и магния, которые активируют процесс спекания. АЛА имеет несколько большую термостойкость, чем натуральные алмазы и существенно более высокую, чем искусственные алмазы, благодаря чему при высокотемпературном спекании степень графитизации частиц значительно меньше.

Применение АЛА с размером частиц 30-250 мкм обусловлено тем, что при использовании АЛА с размером частиц менее 30 мкм в процессе спекания происходит полная графитизация частиц, что снижает прочность материала, а при более 250 мкм - частицы плохо удерживаются в основе материала, что также приводит к снижению прочности материала.

Количество АЛА 30-50 мас. % улучшает технологичность процесса получения материала за счет лучшей прессуемости материала и снижения износа прессового инструмента, а также обеспечивает удовлетворительную прочность материала и его высокую износостойкость. Введение менее 30 мас. % АЛА не обеспечивает необходимой износостойкости материала, более 50 мас. % - вызывает резкое снижение прессуемости и прочности материала и повышение износа прессового инструмента.

Использование для получения карбидокремниевой основы смеси порошков карбида кремния зеленого с размером частиц 5-9, 26-30, 38-42 мкм в соотношении 0,5-1,5: 6-8: 11-13 обусловлено тем, что именно это сочетание размеров частиц порошков обеспечивает наибольшую прессуемость и плотность материала при прессовании, оптимальную структуру и прочность после спекания.

Сущность предлагаемого изобретения поясняется в примерах.

Примеры 1-7.

Для получения карбидокремниевого материала использовали порошки карбида кремния марки 64С с размером частиц 5-9, 26-30, 38-42 мкм в соотношении 0,5-1,5: 6-8: 11-13, углерод в виде порошка марки К354 в количестве 15%, АЛА с размером частиц 10, 30, 140, 250, 300 мкм в количестве 20, 30, 40, 50, 60 мас. %.

Порошки смешивали в смесителе типа «пьяная бочка» в течение 6 ч при соотношении шихта: шары диаметром 10 мм 1:3. В полученную шихту вводили пластификатор в виде 5%-ного раствора полимерного связующего марки СПФ-15 в спирте в количестве 1,5% сухого вещества от массы карбида. Из полученной шихты для исследования свойств прессовали образцы диаметром 10 мм высотой 15 мм при давлении 80 МПа в стальной пресс-форме. Спрессованные образцы сушили на воздухе в течение 6 ч., а затем подвергали высокотемпературному спеканию с пропиткой кремнием в вакууме в печи ВС16-22У при температуре 1550±50°C в течение 1 ч в засыпке измельченных кремниевых пластин в количестве 70% от массы образца.

Технологичность процесса оценивали по прессуемости материала (плотности прессовки при давлении прессования 80 МПа) и износу прессового инструмента при прессовании 1000 образцов.

Прочность образцов оценивали по модулю Юнга, который определяли на испытательной машине Time WDW по ГОСТ Р 8.728-2011 (ИСО 14577-1:2002), износостойкость - износом материала - объемом материала, удаленного алмазным индентором с поверхности исследуемого образца в процессе проведения испытания на «Автоматизированном комплексе по исследованию процессов трения» с применением «Модуля для исследования процессов трения», обеспечивающего возвратно-поступательное движение образца относительно алмазного индентора. Радиус закругления острия индентора составлял 200 мкм, скорость индентора 5 мм/с, нормальная нагрузка на него - 0,5 Н, общая длина пути индентора по образцу - 20 м, длина одного прохода индентора по поверхности образца - 10 мм. Объем изношенного материала рассчитывали по формуле:

где ΔV - объем изношенного материала;

l - длина пути индентора, в данном случае длина единичного прохода;

S - площадь сечения дорожки трения;

hmax - максимальная глубина дорожки трения;

b - ширина дорожки трения.

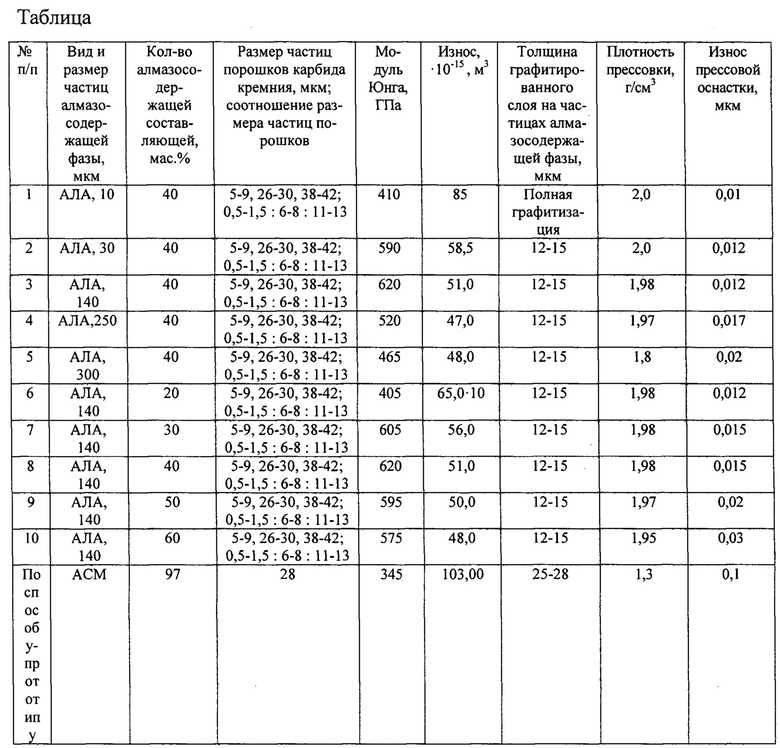

Степень графитизации алмазных зерен определяли по толщине графитированного слоя металлографическим методом на шлифе. Данные испытаний приведены в таблице.

По способу-прототипу порошки искусственного алмаза марки АСМ 28/20 с размером частиц 20-28 мкм в количестве 97 мас. % и карбида кремния с размером частиц 28 мкм смешивали по технологии, указанной выше, вводили пластификатор в виде 5%-ного раствора полимерного связующего марки СПФ-15 в спирте в количестве 1,5% сухого вещества от массы карбида, прессовали образцы диаметром 10 мм высотой 15 мм при давлении 40 МПа в стальной пресс-форме. Спрессованные образцы сушили на воздухе в течение 10 ч., затем при 150°С в течение 1 ч и подвергали пропитке кремнием в вакууме при температуре 1550°C в течение 1 ч в засыпке измельченных кремниевых пластин в количестве 70% от массы образца.

Свойства образцов определяли по методике, описанной выше.

Данные испытаний приведены в таблице.

Таким образом, предлагаемый способ получения алмазосодержащего композиционного материала на основе карбида кремния позволяет получить модуль Юнга 520-605 ГПа, износ - 47-58,5⋅10-15 м, толщину графитированного слоя на частицах алмазосодержащей фазы 12-15 мкм, плотность прессовки 1,97-2 г/см3, износ прессового инструмента 0,012-0,02 мкм по сравнению с известным материалом, обладающим свойствами: модуль Юнга 345 ГПа, износ - 103⋅10-15 м3, толщину графитированного слоя на частицах алмазосодержащей фазы 25-28 мкм, плотность прессовки 1,3 г/см3, износ прессового инструмента 0. 1 мкм. Соответственно модуль Юнга в 1,5-1,75 раз, износостойкость - в 1,76-2,2 раза, плотность прессовки в 1,51-1,54 раза выше, толщина графитированного слоя на частицах алмазосодержащей фазы - в 1,9-2,1 раза и износ прессовой оснастки в 5-8 раз меньше.

Источники информации.

1. Поляков В.П., Ножкина А.В., Чириков Н.В. Алмазы и сверхтвердые материалы. - М.: Металлургия, 1990, 327 с.

2. Патент RU 2036779, B24D 18/00, 1995.

3. Патент RU RU 2206502, С01В 31/06, 2002 [прототип].

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| Способ получения поликристаллического алмазсодержащего материала | 1980 |

|

SU961281A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1997 |

|

RU2132268C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ИЗ АЛМАЗА И КАРБИДА КРЕМНИЯ | 1989 |

|

SU1729086A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2547485C1 |

| Способ изготовления подложки зеркала из карбидокремниевой керамики | 2018 |

|

RU2692921C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 1997 |

|

RU2151126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1997 |

|

RU2131805C1 |

Изобретение относится к области получения сверхтвердых композиционных материалов и может быть использовано при изготовлении абразивного инструмента. Для изготовления заготовки с алмазосодержащей фазой в качестве алмазосодержащей фазы используют алмаз-лонсдейлитовый абразив в количестве 30-50 мас. % с размером частиц 30-250 мкм, а для получения основы карбида кремния - смесь порошков карбида кремния зеленого с размером частиц 5-9, 26-30, 38-42 мкм в соотношении (0,5-1,5) : (6-8) : (11-13). Затем заготовку термообрабатывают и пропитывают расплавом кремния при 1550±50 оС в течение 1 ч в засыпке измельчённых кремниевых пластин. Полученный износостойкий композиционный материал на основе карбида кремния характеризуется модулем Юнга 520-620 ГПа, износостойкостью - 47-58,5⋅10-15 м3 и толщиной графитированного слоя на частицах алмазосодержащей составляющей 12-15 мкм. 1 табл., 7 пр.

Способ получения износостойкого композиционного материала на основе карбида кремния, включающий изготовление заготовки с алмазосодержащей фазой, ее термообработку и пропитку расплавом кремния, отличающийся тем, что в качестве алмазосодержащей фазы используется алмаз-лонсдейлитовый абразив в количестве 30-50 мас. % с размером частиц 30-250 мкм, а для получения основы карбида кремния - смесь порошков карбида кремния зеленого с размером частиц 5-9, 26-30, 38-42 мкм в соотношении (0,5-1,5) : (6-8) : (11-13).

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2206502C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2036779C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| RU 2012154898 А, 27.06.2014 | |||

| ФРОЛОВ Ю.Г., Курс коллоидной химии | |||

| Поверхностные явления и дисперсные системы, Москва, Химия, 1988, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| С | |||

| КАТАЕВ и др., Алмаз-карбидный композиционный материал "Скелетон" для теплоотводов в изделиях электронной техники, Электроника, | |||

Авторы

Даты

2021-11-18—Публикация

2020-12-25—Подача