Изобретение относится к тепло- и массообменным устройствам и может быть использовано для осуществления процесса катализа, абсорбции и ректификации в колонных аппаратах химической, нефтеперерабатывающей, пищевой и других отраслях промышленности, где необходима большая поверхность взаимодействия фаз для осуществления очистки или тепломассообмена.

Существуют аппараты с колпачковыми тарелками, представляющими собой патрубки, размещенные в отверстиях перфорации тарелки, с выступающими цилиндрическими участками над полотном тарелки и присоединенными к их торцевым частям колпачками (А.Г. Касаткин. Основные процессы и аппараты химической технологии. Учебник для вузов. - 11-е изд., стереотип., доработанное. Перепечатанное с изд. 1973 г. - М.: ООО ТИД «Альянс», 2005, стр.451-452). Конструкция колпачка имеет низкую пропускную способность по газовой (паровой) фазе, невысокую эффективность в связи с ограничением максимальной скорости газа (пара) из-за повышенного уноса жидкости (брызгоуноса).

Наиболее близкой к предлагаемому изобретению является колпачковая тарелка тепломассообменного аппарата (колонный аппарат) для разделения в системах газ (пар) - жидкость (RU 2369423, B01D 3/22, 26.02.2008). Тарелка содержит полотно с отверстиями перфорации и размещенными в них колпачками, представляющими собой цилиндрические патрубки. Верхние части патрубков, выступающие над полотном тарелки, выполнены в виде усеченных конусов и соосно размещены внутри насадок. Насадки выполнены переменным сечением с чередующимися внутри в направлении от полотна тарелки кверху цилиндрическими, конфузорными и диффузорными участками. Нижний цилиндрический участок снабжен боковыми прорезями. Диспергация газа происходит за счет большой скорости, создаваемой разными по диаметру частями колпачка и боковыми прорезями нижнего участка. Описанная конструкция имеет невысокую поверхность контакта (взаимодействия) фаз, низкую эффективность тепломассобмена и сложность в изготовлении элементов.

Задача изобретения - повышение эффективности тепломассобменных процессов, за счет увеличения поверхности взаимодействия газа с жидкостью при одновременной очистке газа, путем осуществления каталитических реакций.

Указанная задача решается тем, что заявленное устройство для очистки жидкости и газа, состоящее из колонного аппарата внутренним диаметром Д с тарелками перекрестного тока, переливными порогами высотой Н, снабженные съемными капсульными колпачками диаметром dк в количестве n на одну тарелку, причем капсульные колпачки на каждой последующей тарелке расположены со смещением в шахматном порядке по отношению к предыдущей, а их количество связано соотношением α/cкaт, где α - степень окисления, %; cкaт - концентрация металла на катализаторе, моль/г, причем каждый колпачок имеет сквозные отверстия круглой формы с уменьшающимся диаметром от основания колпачка к вершине с общим свободным сечением от 40% до 45%, а на каждом колпачке расположена насадка в виде колец количеством k из трикотажного материала, включающего полиакрилонитрильную нить, содержащую ионы металла переходной валентности, с объемным модулем петли, равным 110-120, и поверхностным модулем петли 3-3,5, расположенных по высоте капсульного колпачка с зазором не менее 1-3 толщины кольца друг относительно друга и к стенке капсульного колпачка, и дополнительного кольца, установленного с натяжением по вершине капсульного колпачка.

Известны контактные устройства из полимерных материалов, представляющих собой регулярные и нерегулярные насадки для насадочных колонн. В настоящее время они стали популярнее колонн тарельчатого типа в силу простоты конструкции, высокой эффективности тепломассообмена за счет развитой поверхности (Леонтьев В.С., Сидоров С.И. Современные насадочные колонны: особенности конструктивного оформления // Химическая промышленность. - 2005. Т. 82, №7. - С.347-356). Данные насадки могут использоваться также в каталитических реакциях в случае создания на их поверхности каталитических активных центров. Применение насадок с каталитическими свойствами не обнаружено.

Также известно множество разновидностей конструкций колпачков в колонных аппаратах тарельчатого типа, которые имеют перфорацию, но в сочетании с насадкой и особыми свойствами перфорации, а именно разными диаметрами отверстий, причем уменьшающимися снизу вверх, что позволяет создать высокий контакт и интенсивный тепломассообмен фаз, такой совокупности признаков в известном уровне не наблюдалось.

Известно, что тарельчатые колонны широко применяются в промышленности за счет их высокой устойчивости к физико-химическим нагрузкам. Техническим преимуществом изобретения является возможность совмещения высоких тепломассобменных свойств с каталитическими, причем это сопровождается небольшими показателями по гидравлическому сопротивлению и простотой конструкции.

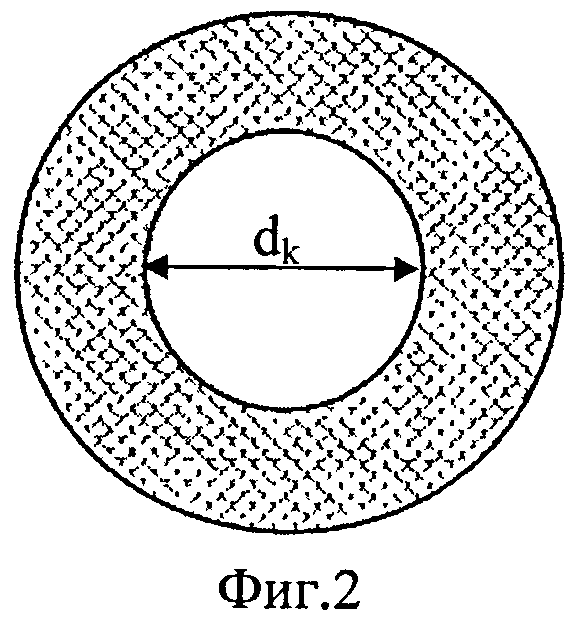

Значительный рост эффективности объясняется совокупностью признаков, из которых наибольшее значение имеет возможность создания извилистости каналов в материале дисков, обеспечивающих интенсивный контакт газа и жидкости, причем газ диспергируется в слой насадки через колпачок, имеющий сквозные отверстия круглой формы с уменьшающимся диаметром от основания колпачка к вершине с общим свободным сечением от 40% до 45%, благодаря чему значительного увеличения гидравлического сопротивления не происходит при сохранении эффективности процесса. Также в качестве материала для сетки может использоваться полиакрилонитрильная комплексная нить (ПАН-нить), которая в водной среде обладает эффектом «пушения», что обеспечивает дополнительную поверхность контакта взаимодействия фаз. Причем «пушение» нити позволяет заполнить зазор между кольцами и стенками капсульного колпачка, что позволяет перекрывать области взаимодействия фаз и не допускать свободного прохода газа. Имеющиеся на Пан-нити, как носителе, активные каталитические центры, содержащие ионы металлов, обезвреживают токсичные загрязнения (осуществляют реакции окисления). Структура материала, которая характеризуется объемным и поверхностным модулем, позволяет создавать повышенную турбулизацию газожидкостного слоя, в результате чего увеличивается массообмен и время участия реагентов в каталитической реакции. Вместе с этим для увеличения диспергирования газа и времени взаимодействия контактирующих фаз, капсульные колпачки на каждой последующей тарелке расположены со смещением в шахматном порядке по отношению к предыдущим. Регулирование количества насадочных элементов, включающих каталитические активные центры с ионами металлов, позволяет получать необходимую и достаточную степень окисления.

В известном уровне техники заявляемой совокупности признаков не обнаружено, что позволяет сделать вывод о существенности отличий заявляемого решения.

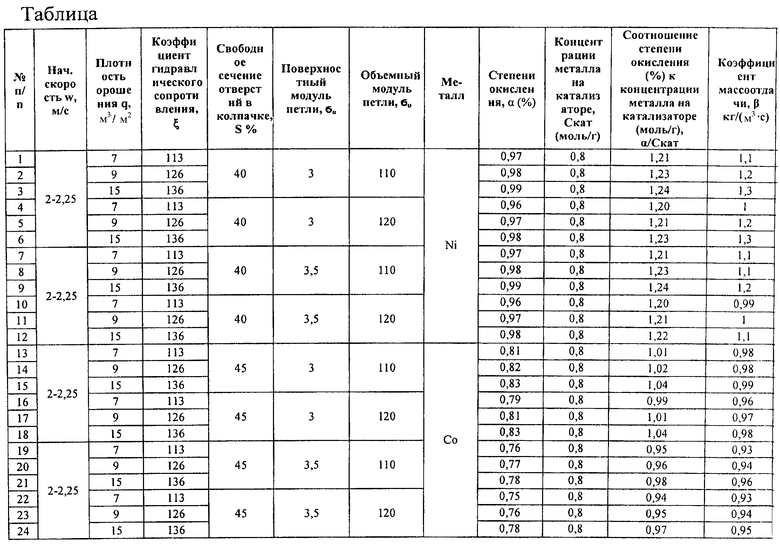

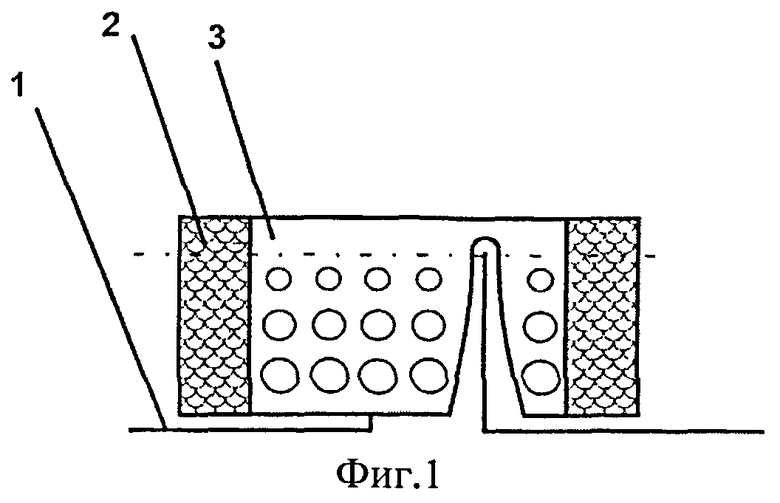

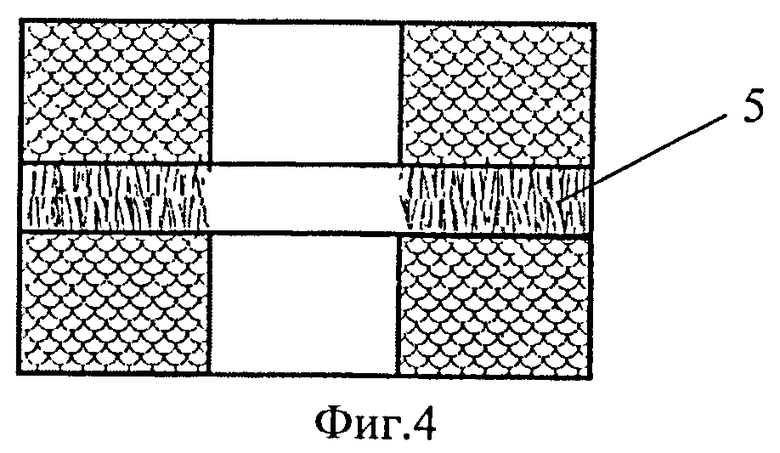

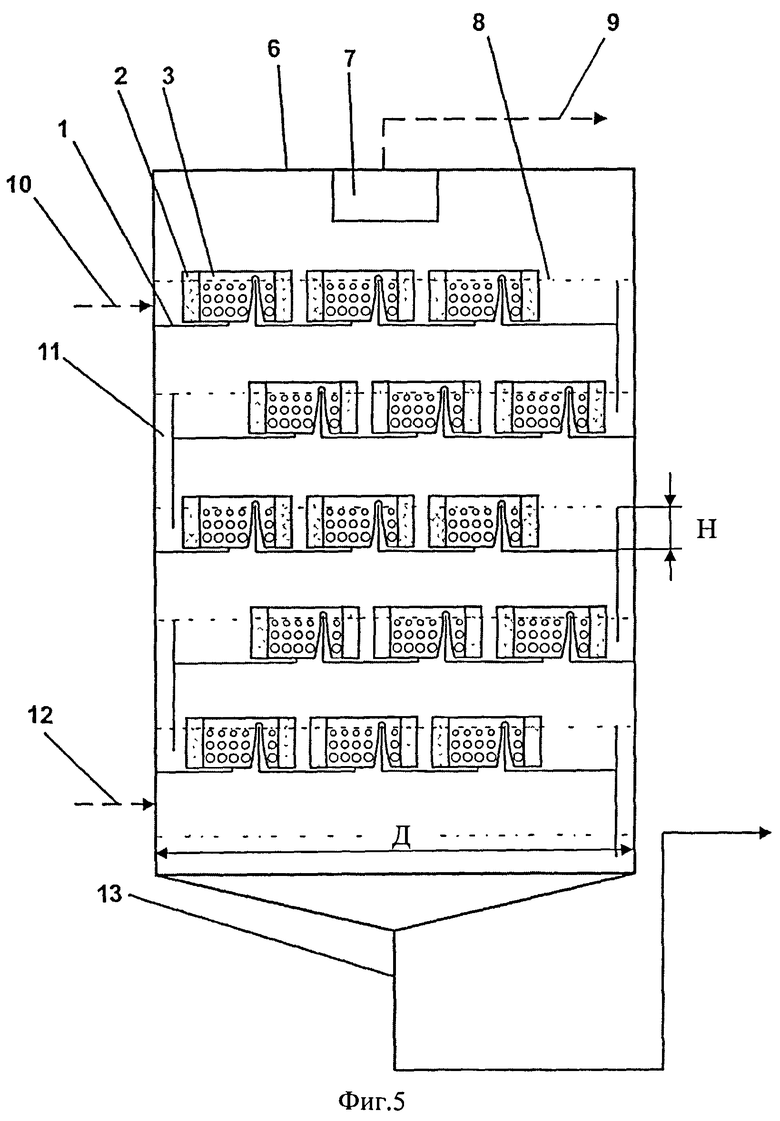

Заявляемое устройство поясняется прилагаемыми чертежами 1-5, на которых схематично изображено конкретное воплощение предлагаемого элемента, капсульного колпачка и колонного аппарата. На фиг.1 представлена схема устройства для очистки жидкости и газа. На фиг.2 показан фрагмент диска (кольца), вид сверху. На фиг.3 показана структура материала сетки. На фиг.4 представлен зазор с эффектом «пушения» между фрагментами дисков, главный вид. На фиг.5 представлен общий вид колонного аппарата, оснащенного предложенным устройством для очистки газа и жидкости.

Заявляемое новое устройство включает в себя полотно тарелки 1 (фиг.1), кольца из трикотажного объемного волокнистого каталитического материала 2, цилиндрический колпачок с прорезями 3. Диск имеет внутренний диаметр, равный диаметру колпачка dk. Материал сетки диска состоит из полипропиленовой (фиг.3, 4а) и полиакрилонитрильной (фиг.3, 4б) нитей. На фиг.4 видно, что в зазоре между дисками создается эффект «пушения» нитей (5), за счет этого увеличивается поверхность взаимодействия фаз и эффективность тепломассобменных процессов.

Предлагаемое устройство работает следующим образом.

Загрязненный газ подают в нижнюю часть 12 колонного аппарата 6 с внутренним диаметром Д (фиг.5). Внутри колонны располагаются горизонтальные тарелки 1 с переливными порогами 11 высотой Н, которые регулируют уровень жидкости 8, и капсульными колпачками с прорезями 3. Газ движется в колонне снизу вверх, проходит через колпачки, расположенные в шахматном порядке в количестве n=5 на каждой тарелке, оснащенные дополнительной насадкой в виде колец количеством k=6 с зазором друг относительно друга, равной 1-3 его толщине, из модифицированного полимерного волокнистого материала 2, включающего полипропиленовую 4а и полиакрилонитрильную 4б нити. Газ диспергируется через отверстия колпачка, свободное сечение которых составляет 40%, создавая газожидкостный слой в пространстве насадки. При взаимодействии газа и жидкости в слое материала происходит эффективный массообмен, благодаря большой поверхности контакта, создаваемой сетчатым материалом, с объемным модулем петли, равным 110, и поверхностным модулем равным 3. Очистка газа, путем окисления органических веществ ионами металлов, которые содержит насадка, степень окисления составляет 98% при концентрации металла на катализаторе 0,8 моль/г, соотношение этих показателей связано с количеством колпачков на тарелке. Продукты окисления выводятся из колонны с жидкой фазой. Жидкость поступает на верхнюю тарелку 10 и движется вниз, через гидрозатвор удаляется из системы 13. Очищенный газ выходит из колонны 9, предварительно проходя через брызгоотделитель 7. Орошение производят при расходе водяного конденсата 7-15 м3/м2·ч. Высота шага между тарелками и колпачками определяется расходом очищаемого газа, обычно она составляет 400 и 100 мм, соответственно. Таким образом, в системе происходит, например, очистка газа.

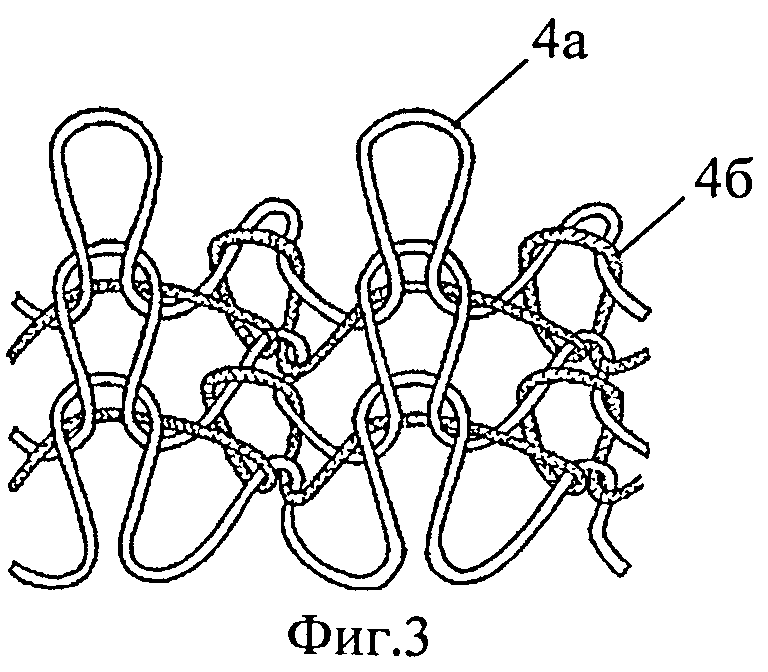

Испытания проводили в диапазоне плотности орошения q=7-15 м3/м2·ч; скоростей воздуха в расчете на полное сечение пустого аппарата W0=1,5-2,5 м/с. Наилучшие результаты гидравлического сопротивления и массоотдачи представлены в таблице.

Уменьшение свободного сечения сквозных отверстий колпачка до 35% приводит к увеличению гидравлического сопротивления, а повышение свободного сечения отверстий колпачка более 50% создаст каналы для проскока жидкости и, как следствие, снижение тепломассообмена.

Уменьшение скорости до 1,5 м/с приводит к неэффективному тепломассообмену и низкой степени окисления, а увеличение до 2,5 м/с не оказывает влияние на величину степени окисление, но заметно повышается гидравлическое сопротивление.

При увеличении модуля петли выше 4 наблюдается повышение гидравлического сопротивления.

Таким образом, совокупность всех заявленных признаков позволяет достичь указанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТИЛЬНЫЙ ОБЪЕМНЫЙ ВОЛОКНИСТЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2118908C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА ДЛЯ РЕАКТОРА ГИДРООЧИСТКИ С НИСХОДЯЩИМ ПОТОКОМ | 2013 |

|

RU2640070C2 |

| КОЛПАЧКОВАЯ ТАРЕЛКА | 2015 |

|

RU2602113C1 |

| КОНТАКТНЫЙ ЭЛЕМЕНТ КОЛПАЧКОВОЙ ТАРЕЛКИ | 2015 |

|

RU2602115C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА И СПОСОБ ОЧИСТКИ СПИРТА С ЕЕ ПРИМЕНЕНИЕМ | 2018 |

|

RU2667286C1 |

| ТЕРМИЧЕСКИЙ СПОСОБ РАЗДЕЛЕНИЯ ДЛЯ ОТДЕЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО МАССОВОГО ПОТОКА, ОБОГАЩЕННОГО АКРИЛОВОЙ КИСЛОТОЙ | 2004 |

|

RU2372130C9 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2288020C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1126306A1 |

| СПОСОБ РЕКТИФИКАЦИОННОГО РАЗДЕЛЕНИЯ ЖИДКОСТИ, СОДЕРЖАЩЕЙ АКРИЛОВУЮ КИСЛОТУ | 2004 |

|

RU2395485C2 |

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

Изобретение относится к тепло- и массообменным устройствам и может быть использовано для осуществления процесса катализа, абсорбции и ректификации в колонных аппаратах химической, нефтеперерабатывающей, пищевой отраслях промышленности. Устройство для очистки жидкости и газа состоит из колонного аппарата с тарелками перекрестного тока, переливными порогами, снабженными съемными капсульными колпачками. Капсульные колпачки на каждой последующей тарелке расположены со смещением в шахматном порядке по отношению к предыдущей. Каждый колпачок имеет сквозные отверстия круглой формы с уменьшающимся диаметром от основания колпачка к вершине с общим свободным сечением от 40% до 45%. На каждом колпачке расположена насадка в виде колец из трикотажного материала, включающего полиакрилонитрильную нить, содержащую ионы металла, с объемным модулем петли, равным 110-120, и поверхностным модулем петли 3-3,5, расположенных по высоте капсульного колпачка с зазором не менее 1-3 толщины кольца друг относительно друга и к стенке капсульного колпачка и дополнительного кольца, установленного с натяжением по вершине капсульного колпачка. Технический результат: повышение эффективности тепломассобменных процессов. 5 ил., 1 табл.

Устройство для очистки жидкости и газа, состоящее из колонного аппарата с тарелками перекрестного тока, переливными порогами, снабженными съемными капсульными колпачками на одну тарелку, отличается тем, что капсульные колпачки на каждой последующей тарелке расположены со смещением в шахматном порядке по отношению к предыдущей, причем каждый колпачок имеет сквозные отверстия круглой формы с уменьшающимся диаметром от основания колпачка к вершине с общим свободным сечением от 40% до 45%, а на каждом колпачке расположена насадка в виде колец из трикотажного материала, включающего полиакрилонитрильную нить, содержащую ионы металла, с объемным модулем петли, равным 110-120, и поверхностным модулем петли 3-3,5, расположенных по высоте капсульного колпачка с зазором не менее 1-3 толщины кольца друг относительно друга и к стенке капсульного колпачка и дополнительного кольца, установленного с натяжением по вершине капсульного колпачка.

| Перегонная колонна | 1981 |

|

SU1000047A1 |

| UA 60669 A, 15.10.2003 | |||

| Насадка для тепло- и массообменных аппаратов | 1989 |

|

SU1711964A1 |

| Колонна для массообмена | 1989 |

|

SU1726007A1 |

| Сигнализатор момента льдообразования | 1980 |

|

SU888156A1 |

| . | |||

Авторы

Даты

2014-12-10—Публикация

2013-06-18—Подача