Изобретение относится к аппаратам для проведения тепломассообменных процессов в системах газ или пар - жидкость, в частности к ректификационным и абсорбционным колоннам и гетерофазным химическим реакторам колонного типа, и может найти применение в химической, нефтехимической, металлургической, газовой, фармакологической, пищевой и других отраслях промышленности, а также в экологических процессах очистки и регенерации промышленных сточных вод и выбросов дымовых газов.

Известна тепломассообменная колонна, включающая корпус и расположенные в нем контактные тарелки со сливными карманами, внутри которых размещены тепломассообменные устройства с коллекторами, при этом в каждом сливном кармане установлены тепломассообменные устройства в виде трубчатых змеевиков с увеличивающейся в направлении выхода жидкости плотностью расположения трубок и коллекторов, а змеевики на выходе снабжены регулирующим устройством в виде планки с возможностью ее перемещения по высоте (№532382, B 01 D 3/20, 1976 г.).

К причинам, препятствующим достижению заданного технического результата, относятся сложность конструкции, повышенное гидравлическое сопротивление и ограниченность устойчивой работы при колебаниях расхода газа или пара и жидкости в широких пределах.

Известна конструкция аппарата для контактирования газа (пара) с жидкостью, содержащего вертикальный корпус, горизонтальные тарелки с выполненными в них отверстиями, газожидкостные патрубки, закрепленные в отверстиях тарелок, колпачки с центральными отверстиями, размещенные над патрубками, переточные патрубки, закрепленные верхним торцом в вышележащей.тарелке, чашки, подвешенные к нижним торцам переточных патрубков в виде гидрозатворов, и насадку, размещенную в газожидкостных патрубках (№652948, B 01 D 3/20, 1979 г.).

К причинам, препятствующим достижению заданного технического результата, относятся сложность конструкции каждого газожидкостного патрубка и неустойчивость работы при колебаниях расхода газа (пара) и жидкости, особенно при массообменных процессах, связанных с теплопереносом в газожидкостных потоках, в связи с отсутствием локальных теплообменников на тарелках.

Наиболее близким техническим решением к заявленному объекту и принятому за прототип является тепломассообменный аппарат, содержащий корпус с патрубками ввода и вывода фаз и размещенные по высоте контактные тарелки, каждая из которых выполнена в виде основания с отверстиями и расположенными в них клапанами с центральными переливными патрубками. В переливных патрубках клапанов расположены вертикальные трубки, концы которых соединены с патрубками коллектора, для подвода и отвода теплоносителя (№476881, B 01 D 3/30, 1975 г.).

К причинам, препятствующим достижению заданного технического результата, относятся сложность конструкции и неустойчивость работы при колебаниях расхода газа или пара и жидкости на тарелках, так как вертикальные трубки с теплоносителем увеличивают гидравлическое сопротивление переливных патрубков, так что при кипении жидкости в них жидкость перестает стекать на нижние тарелки, и устойчивость работы аппарата нарушается.

Задачей предлагаемого технического решения является разработка конструкции тепломассообменного аппарата, позволяющего обеспечить дополнительный тепло- и массообмен и компенсирующего колебания потоков газа (пара) и жидкости на каждой тарелке.

Техническим результатом является повышение устойчивости тепломассообменного процесса в газо- (паро-) жидкостных потоках в широком диапазоне колебаний расхода газа (пара) и жидкости на каждой тарелке, что повышает качество разделения, и упрощение конструкции.

Поставленный технический результат достигается тем, что в тепломассобменном аппарате, содержащем корпус с патрубками ввода и вывода фаз и размещенные по высоте контактные тарелки, каждая из которых выполнена в виде основания с отверстиями, переливными патрубками и клапанами, и коллектор с патрубками для подвода и отвода теплоносителя, согласно изобретению переливной патрубок расположен у стенки корпуса и состоит из двух частей, в верхней части которого на решетке размещена насадка, а в нижней расположен теплообменник в виде рубашки с патрубками, соединенными с патрубками коллектора, а над переливным патрубком осесимметрично установлен клапан с положительной плавучестью.

Размещение переливного патрубка у стенки корпуса упрощает конструкцию аппарата и возможность подвода и отвода теплоносителя от коллектора. Разделение переливного патрубка на две части и размещение в верхней части на решетке насадки, а в нижней - теплообменника в виде рубашки с патрубками, соединенными с патрубками коллектора, позволяет регулировать интенсивность тепло- и массообменных процессов на каждой тарелке в широком диапазоне локальных колебаний расхода газа и жидкости путем дополнительного подвода или отвода тепла в рубашку от коллектора и соответственно увеличения или уменьшения парообразования в нижней части переливного патрубка и увеличения или уменьшения массопереноса в верхней части переливного патрубка, что повышает качество разделения.

Осесимметричная установка над переливным патрубком клапана с положительной плавучестью позволяет регулировать уровень жидкости на тарелках и изменять пропускную способность по жидкости переливного патрубка в режиме саморегулирования.

Придание переливному патрубку помимо его основной функции - слива жидкости с верхней тарелки на нижнюю функции переноса тепла и массы расширяет возможности стабильной и устойчивой работы тепломассообменного аппарата в широком интервале изменения расходов по газовой (паровой) и жидкой фазам, а осесимметричная установка клапана, обладающего положительной плавучестью, над каждым переливным патрубком, позволяет равномерно распределять жидкость по тарелкам колонны и уменьшать инерционные колебания тепловых и массовых потоков газов (паров) и жидкостей на каждой тарелке, сглаживать пульсации расходов этих потоков и в целом увеличивать не только устойчивость работы всей колонны, но и качество продуктов тепло- и массообмена.

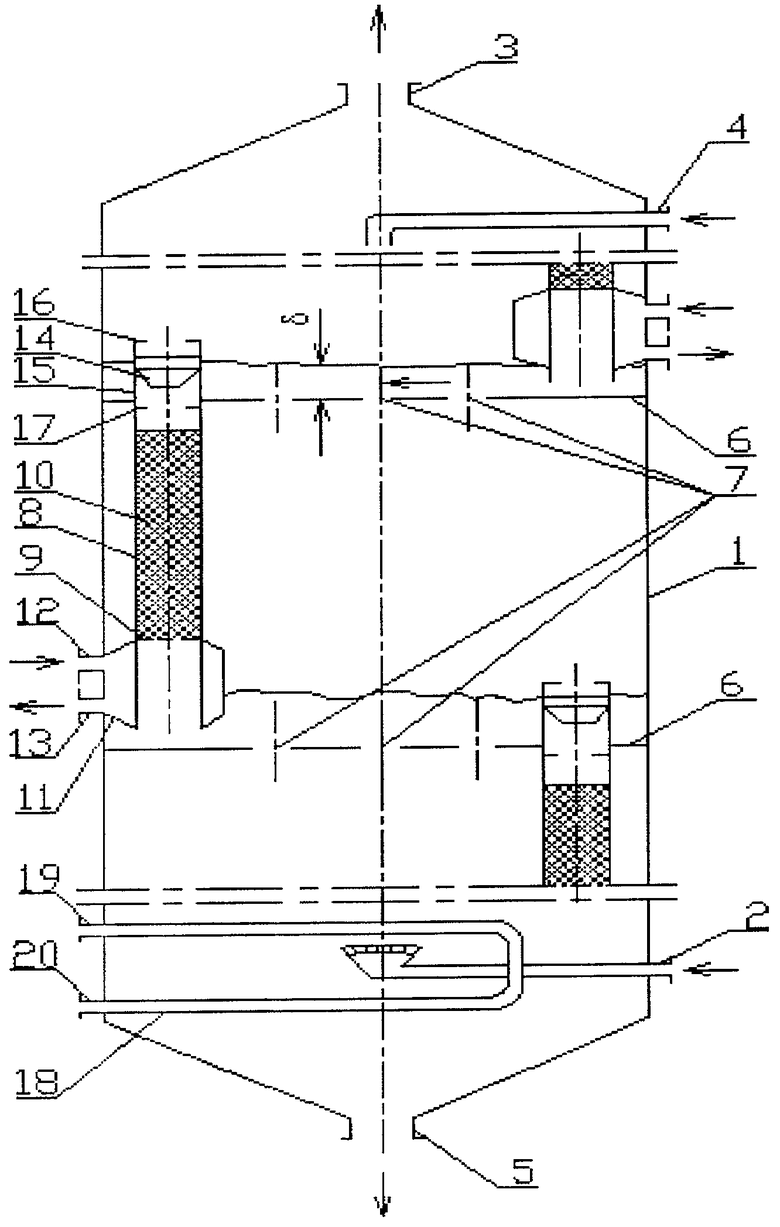

Схема предлагаемой конструкции тепломассообменного аппарата приведена на чертеже.

Он состоит из корпуса 1 с патрубками ввода 2 и вывода 3 газовой (паровой) фазы и патрубками ввода 4 и вывода 5 жидкой фазы, контактных тарелок 6, выполненных в виде основания с отверстиями 7 и переливными патрубками 8, расположенными у стенки корпуса 1, и коллектора с патрубками, распределяющего теплоноситель по тарелкам (не показан). Переливной патрубок 8 состоит из двух частей, разделенных решеткой 9. В верхней части над решеткой размещена насадка 10, а в нижней части под решеткой 9 расположен теплообменник 11 в виде рубашки с патрубками ввода 12 и вывода 13 теплоносителя, соединенными с соответствующими патрубками коллектора. Над переливным патрубком 8 осесимметрично установлен клапан 14 с положительной плавучестью. Для возможности свободного осесимметричного вертикального перемещения клапана 14 относительно переливного патрубка 8 установлены стойки 15 из проволоки с ограничителями подъема 16 и опускания 17. В нижней части корпуса 1 установлен основной теплообменник 18 с патрубками ввода 19 и вывода 20 теплоносителя, соединенными с соответствующими патрубками коллектора.

Тепломассообменный аппарат работает следующим образом.

Поток газа (пара) поступает в корпус 1 по патрубку 2 и выводится по патрубку 3. Поток жидкости поступает в корпус по патрубку 4 и выводится по патрубку 5. Общий поток теплоносителя поступает из коллектора в основной теплообменник 18 по патрубку 19 и отводится в патрубок 20.

Жидкость внутри корпуса 1 поступает с вышележащей тарелки 6 через переливной патрубок 8 на нижележащую тарелку 6, образуя слой жидкости толщиной δ. Газ или пар, барботируя через отверстия 7 в тарелке 6, вступает в тепломассообменный процесс с жидкостью на тарелке.

Жидкость в переливном патрубке 8 в верхней его части стекает по насадке 10, взаимодействуя с газом или паром, образующимся в нижней части переливного патрубка 8 за счет теплообмена с теплоносителем, подаваемым из коллектора по патрубку 12 в рубашку теплообменника 11 и отводимым из рубашки по патрубку 13.

Таким образом, на насадке 10 в переливном патрубке 8 идет дополнительный тепломассообменный процесс между жидкостью и газом (паром).

Если жидкости на тарелке 6 много, ее толщина δ увеличивается. Так как клапан 14 имеет положительную плавучесть, то он всплывает, увеличивая проходное сечение над переливным патрубком 8, что способствует увеличению расхода жидкости через переливной патрубок 8, а значит, уменьшению толщины δ жидкости на тарелке 6.

И наоборот, если жидкости на тарелке 6 мало, ее толщина δ уменьшается, клапан 14 вместе с уровнем жидкости на тарелке опускается вниз, уменьшая проходное сечение над переливным патрубком 8, что способствует уменьшению расхода жидкости в переливном патрубке 8, а значит, возрастанию уровня жидкости на тарелке 6. Таким образом, клапан 14 обеспечивает саморегулирование уровня жидкости на тарелке 6 и устойчивость основного массообменного процесса при барботаже газа или пара через жидкость в отверстиях 7.

Предлагаемая конструкция тепломассообменного аппарата для контактирования газа (пара) с жидкостью позволяет стабилизировать основной процесс массообмена на тарелках за счет саморегулирования уровня жидкости на каждой тарелке, обеспечивает устойчивый режим работы аппарата при колебаниях расхода газа (пара) и жидкости, увеличивает диапазон эффективной работы за счет увеличения поверхности контакта в каждом переливном патрубке и повышает качество разделения.

Предлагаемый тепломассообменный аппарат несложен в изготовлении, так как все изменения касаются только конструкции переливного патрубка. Его особенно целесообразно использовать для колонн большого диаметра, имеющих значительные колебания в расходах жидкости и газа (пара), и соответственно, большие диаметры переливных патрубков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| ПЕННЫЙ МАССООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2294790C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2017 |

|

RU2647029C1 |

| Тепломассообменный аппарат | 1989 |

|

SU1627227A1 |

| УСТРОЙСТВО ДЛЯ АМИНОВОЙ ОЧИСТКИ ГАЗА И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2500460C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Насадка массообменного аппарата | 2021 |

|

RU2781909C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| Пленочный испаритель | 1979 |

|

SU965437A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

Изобретение относится к аппаратам для проведения тепломассообменных процессов в системах газ или пар - жидкость, в частности к ректификационным, абсорбционным колоннам и гетерофазным химическим реакторам колонного типа, и может найти применение в различных отраслях промышленности. Тепломассобменный аппарат содержит корпус с патрубками ввода и вывода фаз и размещенные по высоте контактные тарелки, каждая из которых выполнена в виде основания с отверстиями, переливными патрубками и клапанами, и коллектор с патрубками для подвода и отвода теплоносителя. Переливной патрубок расположен у стенки корпуса и состоит из двух частей, в верхней части которого на решетке размещена насадка, а в нижней расположен теплообменник в виде рубашки с патрубками, соединенными с патрубками коллектора. Над переливным патрубком осесимметрично установлен клапан с положительной плавучестью. Техническим результатом является повышение устойчивости тепломассообменного процесса в газо- (паро-) жидкостных потоках в широком диапазоне колебаний расхода газа (пара) и жидкости на каждой тарелке, что повышает качество разделения, и упрощение конструкции. 1 ил.

Тепломассообменный аппарат, содержащий корпус с патрубками ввода и вывода фаз и размещенные по высоте контактные тарелки, каждая из которых выполнена в виде основания с отверстиями, переливными патрубками и клапанами, и коллектор с патрубками для подвода и отвода теплоносителя, отличающийся тем, что переливной патрубок расположен у стенки корпуса и состоит из двух частей, в верхней части которого на решетке размещена насадка, а в нижней расположен теплообменник в виде рубашки с патрубками, соединенными с патрубками коллектора, при этом над переливным патрубком осесимметрично установлен клапан с положительной плавучестью.

| Тепломассообменный аппарат | 1973 |

|

SU476881A1 |

| Тепло-массообменная колонна | 1974 |

|

SU532382A1 |

| Барботажная тарелка для тепломассообменных аппаратов | 1974 |

|

SU553981A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1360753A1 |

| ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ТАРЕЛКИ, КОНТАКТНАЯ ТАРЕЛКА И ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2233693C1 |

| US 6076813 A, 20.06.2000. | |||

Авторы

Даты

2006-11-27—Публикация

2005-05-30—Подача