Область техники

Настоящее изобретение относится к сополимеру, содержащему полярные группы, к резиновой смеси и зимней шине (нешипованной шине), включающей такой сополимер.

Уровень техники

В настоящее время, во многих случаях, для движения по обледенелому и заснеженному дорожному покрытию в качестве пневматических шин вместо традиционных шипованных шин используют зимние шины (нешипованные шины), что приводит к настоятельной потребности в дальнейшем улучшении их эксплуатационных характеристик при движении по льду. Для улучшения эксплуатационных характеристик при движении по льду и снегу предпочтительно понизить температуру стеклования (Тg) материала, что позволило бы снизить модуль упругости при низких температурах (здесь термин «низкие температуры» означает температуры, получаемые при контакте со льдом и снегом, приблизительно составляющие от -20°С до 0°С). Для этого широко используют, например, 1,4-полибутадиен с высоким содержанием цис-компонента, поскольку он имеет высокое содержание цис-связей и низкую Тg, и включение этого соединения в протекторную резину шин позволяет придавать им такие полезные свойства, как сопротивление абразивному износу и усталостная прочность.

Однако в общем, при понижении модуля упругости при низких температурах, модуль упругости при высоких температурах также имеет тенденцию к снижению; таким образом, к сожалению, традиционные зимние шины имеют плохую устойчивость управления при движении по сухому дорожному покрытию.

С другой стороны, 1,4-полибутадиен с низким содержанием цис-компонента, который в основном получают с помощью «живой» анионной полимеризации в присутствии алкиллитиевого катализатора, улучшает эксплуатационные характеристики при движении по льду, в особенности, при наличии в протекторной резине, например, диоксида кремния, поскольку значения молекулярной массы такого 1,4-полибутадиена достаточно легко регулировать, и его концевые группы относительно легко подвергаются модификации; однако недостатком этого материала является низкое сопротивление абразивному износу.

Для решения вышеописанной проблемы снижения модуля упругости при высоких температурах был проведен эксперимент, в котором в каучук, присутствующий в резиновой смеси, содержащей диоксид кремния, вводили определенную полярную группу, чтобы обеспечить сродство к диоксиду кремния и повысить диспергируемость диоксида кремния, что позволило уменьшить степень снижения модуля упругости при высоких температурах. Например, в патентном документе 1 описан эксперимент, в котором для повышения сродства к диоксиду кремния каучук модифицировали кремнийорганическим соединением, содержащим аминогруппу и алкоксигруппу, но получаемый при этом эффект незначителен.

Патентный документ 1: JP 2000-344955 А.

Целью настоящего изобретения является обеспечение сополимера, содержащего полярные группы, применение которого сможет устранить рассмотренные выше проблемы и с использованием которого в резиновой смеси и зимней шине можно достичь сбалансированного сочетания сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления при движении по сухому дорожному покрытию.

Были проведены исследования, направленные на поиск хорошего баланса высокого сопротивления абразивному износу, обусловленного высоким содержанием цис-компонента, хороших эксплуатационных характеристик при движении по льду, обусловленных модификацией основной цепи или концевых групп, и устойчивого управления при движении по сухому дорожному покрытию. В результате было обнаружено, что применение полимера, получаемого сополимеризацией сопряженного диенового соединения и винилового соединения, содержащего определенную полярную группу, может обеспечить улучшенное сопротивление абразивному износу и диспергируемость диоксида кремния, чем обычно, и вышеупомянутые свойства могут быть получены сбалансированным образом, что и составляет предмет настоящего изобретения. Кроме того, было обнаружено, что введение большого количества винилового соединения, содержащего полярную группу, в концевые части также улучшает диспергируемость диоксида кремния, что приводит к дальнейшему улучшению сбалансированного сочетания этих свойств.

Настоящее изобретение относится к сополимеру, содержащему полярные группы, получаемому сополимеризацией сопряженного диенового соединения и винилового соединения, содержащего полярную группу, в котором виниловое соединение, содержащее полярную группу, представляет собой соединение, которое включает полимеризуемую ненасыщенную связь и полярную группу, и при этом любой из атомов углерода, образующих полимеризуемую ненасыщенную связь, и атом углерода, соединенный с полярной группой, соединены через по меньшей мере один атом углерода, и содержание цис-двойных связей в сопряженном диеновом соединении сополимера, содержащего полярные группы, составляет 80% мол. или более.

В сополимере, содержащем полярные группы, полярная группа предпочтительно представляет собой гидроксигруппу, -NR2 или группу, представленную формулой -Si(OR)k(R)3-k, где каждый R представляет собой водород или C1-C8 углеводородную группу, которые могут быть одинаковыми или различными, и k является целым числом 1, 2 или 3.

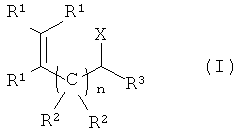

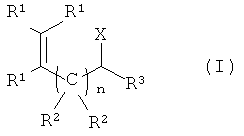

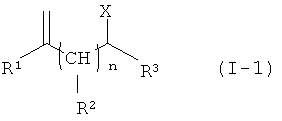

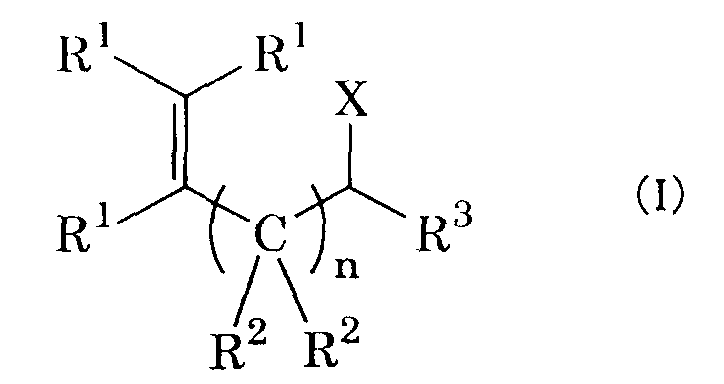

В сополимере, содержащем полярные группы, виниловое соединение, содержащее полярную группу, предпочтительно представляет собой соединение, представленное формулой (I)

где каждый R1 представляет собой водород, винильную группу или С1-С3 алифатическую углеводородную группу, которые могут быть одинаковыми или различными; каждый R2 представляет собой водород или C1-С3 алифатическую углеводородную группу, которые могут быть одинаковыми или различными; R3 представляет собой водород или C1-C8 алифатическую или алициклическую углеводородную группу; Х представляет собой гидроксильную группу, -NR2, определенную выше, или группу, представленную формулой -Si(OR)k(R)3-k, определенную выше; n является целым числом от 1 до 10 и R1, R2, R3, атом углерода, соединенный с R2, и/или атом углерода, соединенный с R3, могут быть соединены с образованием циклической структуры.

Предпочтительно, сополимер, содержащий полярные группы, включает: от 0,1 до 20% масс. структурного блока А, включающего 50% масс. или менее блоков, образованных из сопряженного диенового соединения, и 50% масс. или более блоков, образованных из винилового соединения, содержащего полярную группу, и от 80 до 99,9% масс. структурного блока В, включающего 60% масс. или более блоков, образованных из сопряженного диенового соединения, и 40% масс. или менее блоков, образованных из винилового соединения, содержащего полярную группу, и структурный блок А расположен на конце сополимера, содержащего полярные группы.

Сополимер, содержащий полярные группы, предпочтительно получают путем взаимодействия винилового соединения, содержащего полярную группу, с активной концевой группой сополимера, имеющего активную концевую группу, который получают сополимеризацией сопряженного диенового соединения и винилового соединения, содержащего полярную группу, с использованием в качестве катализатора соединения, содержащего переходный металл.

Среднемассовая молекулярная масса сополимера, содержащего полярные группы, предпочтительно составляет от 1,0·103 до 2,0·106, и содержание винилового соединения, содержащего полярную группу, составляет от 0,03 до 40% масс. Кроме того, сопряженное диеновое соединение предпочтительно представляет собой 1,3-бутадиен и/или изопрен.

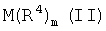

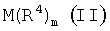

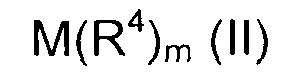

Сополимер, содержащий полярные группы, предпочтительно получают путем взаимодействия, перед сополимеризацией, винилового соединения, содержащего полярную группу, с соединением формулы (II)

где М представляет собой алюминий, бор, кремний или титан; каждый из R4 представляет собой C1-C8 алифатическую или алициклическую углеводородную группу, C1-C8 алифатическую или алициклическую алкоксигруппу или галоген, которые могут быть одинаковыми или различными, и m является целым числом 3 или 4, с образованием продукта реакции, и проведения сополимеризации полученного продукта реакции с сопряженным диеновым соединением. Кроме того, сополимер, содержащий полярные группы, предпочтительно получают сополимеризацией с использованием соединения, содержащего лантаноид, Ti, Co или Ni в качестве катализатора, и соединения, содержащего Аl или В, в качестве промотора.

Настоящее изобретение относится к резиновой смеси, включающей диеновый каучуковый компонент; сополимер, содержащий полярные группы, и диоксид кремния. Предпочтительно, количество диоксида кремния в резиновой смеси составляет от 5 до 150 масс. частей в расчете на 100 масс. частей всех каучуковых компонентов, и количество сополимера, содержащего полярные группы, составляет от 5 до 90% масс. в расчете на 100% масс. всех каучуковых компонентов.

Резиновая смесь предпочтительно дополнительно включает сажу в количестве от 5 до 150 масс. частей в расчете на 100 масс. частей всех каучуковых компонентов.

Настоящее изобретение также относится к зимней шине (нешипованным шинам), получаемой из указанной резиновой смеси.

Настоящее изобретение обеспечивает сополимер, содержащий полярные группы, полученный сополимеризацией винилового соединения, содержащего определенную полярную группу, с сопряженным диеновым соединением. Таким образом, резиновая смесь и зимняя шина с использованием сополимера, содержащего полярные группы, могут одновременно обеспечить сбалансированное сочетание сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления при движении по сухому дорожному покрытию.

Сополимер, содержащий полярные группы

Сополимер, содержащий полярные группы, по настоящему изобретению получают сополимеризацией сопряженного диенового соединения и винилового соединения, содержащего полярную группу. Кроме того, виниловое соединение, содержащее полярную группу, представляет собой соединение, имеющее полимеризуемую ненасыщенную связь и полярную группу, и при этом любой из атомов углерода, образующих полимеризуемую ненасыщенную связь, и атом углерода, соединенный с полярной группой, соединены через по меньшей мере один атом углерода. То есть, если виниловое соединение, содержащее полярную группу, представляет собой соединение, представленное формулой (I), оно имеет двойную связь (полимеризуемую ненасыщенную связь) и Х (полярную группу), и при этом атом углерода, который представляет собой один из двух атомов углерода, образующих двойную связь, и который соединен с R1 и С, и атом углерода, соединенный с X, соединены через n атомов С (по меньшей мере один атом углерода) группы -(C(R2)2)n-. Кроме того, содержание цис-двойных связей в сопряженном диеновом соединении сополимера, содержащего полярные группы, составляет 80% мол. или более.

Как количество способных к полимеризации ненасыщенных связей, так и количество полярных групп в виниловом соединении, содержащем полярную группу, может быть равно одному или может составлять два или более.

Выбор типа полимеризуемой ненасыщенной связи не ограничен особым образом, но предпочтительной является полимеризуемая двойная связь. Выбор типа полярной группы не ограничен особым образом, и их примеры включают: -NR2 (каждый R представляет собой водород или C1-C8 углеводородную группу, которые могут быть одинаковыми или различными, например аминогруппу, моноалкиламиногруппу или диалкиламиногруппу), иминогруппу, нитрильную группу, аммонийную группу, имидогруппу, амидогруппу, гидразогруппу, азогруппу, диазогруппу, гидроксильную группу, карбоксильную группу, карбонильную группу, оксикарбонильную группу, сульфидную группу, сульфонильную группу, тиокарбонильную группу и группу, представленную формулой -Si(OR)k(R)3-k (каждый R представляет собой водород или C1-C8 углеводородную группу, и R могут быть одинаковыми или различными, и k является целым числом 1, 2 или 3). Особенно предпочтительными являются гидроксильная группа (-ОН), -NR2 и группа, представленная формулой -Si(OR)k(R)3-k (например, триалкоксисилил). В этом случае может быть получено сбалансированное сочетание сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления при движении по сухому дорожному покрытию.

В группах, представленных формулами -NR2 и -Si(OR)k(R)3-k, выбор C1-C8 углеводородной группы, представляющей собой R, не ограничен особым образом. Примеры включают алкильные группы, например метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу и гексильную группу. Конкретные примеры групп, представленных формулой -Si(OR)k(R)3-k, включают триметоксисилильную группу, триэтоксисилильную группу, триизопропоксисилильную группу, метилдиметоксисилильную группу, метилдиэтоксисилильную группу и диметилэтоксисилильную группу.

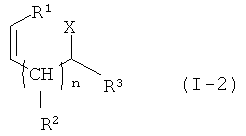

Виниловое соединение, содержащее полярную группу, предпочтительно представляет собой соединение, представленное нижеследующей формулой (I); в частности, могут быть использованы группы, представленные следующими формулами (1-1) и/или (1-2). Эти соединения имеют структуру, в которой полярная группа соединена с атомом углерода, образующим двойную связь, через по меньшей мере один атом углерода. Таким образом, при сополимеризации таких соединений с сопряженными диеновыми соединениями существует меньшая вероятность, что реакция полимеризации будет затруднена из-за присутствия полярной группы. Кроме того, сополимер, содержащий полярные группы, получаемый сополимеризацией указанного соединения и сопряженного диенового соединения, отличается хорошим взаимодействием с наполнителем, например диоксидом кремния, то есть при вымешивании наполнитель равномерно распределяется в полимере. В результате может быть получено сбалансированное сочетание сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления при движении по сухому дорожному покрытию.

В формуле (I) каждый R1 представляет собой водород, винильную группу или С1-С3 алифатическую углеводородную группу, которые могут быть одинаковыми или различными; каждый R2 представляет собой водород или C1-С3 алифатическую углеводородную группу, которые могут быть одинаковыми или различными; R3 представляет собой водород или C1-C8 алифатическую или алициклическую углеводородную группу; Х представляет собой гидроксильную группу, -NR2 или группу, представленную формулой -Si(OR)k(R)3-k, определенную выше; n является целым числом от 1 до 10 и R1, R2, R3, атом углерода, соединенный с R2, и/или атом углерода, соединенный с R3, могут быть соединены с образованием циклической структуры.

R1, R2, R3, X и n в формулах (I-1) и (I-2) такие же, как определено выше.

Кроме того, как и в формуле (I), в формулах (I-1) и (I-2) могут быть образованы циклические структуры.

Для облегчения выполнения сополимеризации в виниловом соединении, содержащем полярную группу, представленном формулой (I), R1 предпочтительно представляет собой водород, винильную группу или C1-С2 алифатическую углеводородную группу и R2 предпочтительно представляет собой водород или C1-C2 алифатическую углеводородную группу. Для получения хорошего сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления R3 предпочтительно представляет собой водород или С1-С4 алифатическую или алициклическую углеводородную группу. Примеры алифатических углеводородных групп для R1 и R2 включают алкильные группы, например метильную группу, этильную группу, н-пропильную группу и изопропильную группу. Примеры алифатических углеводородных групп для R3, помимо перечисленных выше алифатических углеводородных групп для R1 и R2, включают н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу, гептильную группу, 2-этилгексильную группу и октильную группу. Примеры алициклических углеводородных групп для R3 включают циклопропильную группу, циклобутильную группу, циклопентильную группу, циклогексильную группу, циклопентенильную группу и циклогексенильную группу. Дополнительно, R3 может иметь заместитель.

Для облегчения выполнения сополимеризации n предпочтительно составляет от 2 до 10 и, более предпочтительно, от 4 до 10. Если n более 10, могут возрасти затраты. Если n равен целому числу 2 или более, соединение формулы (I) включает два или более блока, представленных формулой -(C(R2)2)-; при этом R2, находящиеся в одном блоке, или R2, находящиеся в различных блоках, могут быть одинаковыми или различными.

Примеры винилового соединения, содержащего полярную группу, формулы (I) включают: 3-бутен-1-ол, 3-метил-3-бутен-1-ол, 3-метилиден-гексан-1-ол, 5-гексен-1-ол, 2-метил-5-гексен-1-ол, 4-метилиденгексан-2-ол, 4-пентен-1-ол, 4-метил-4-пентен-1-ол, 4-метилиденгексан-1-ол, 5-метил-5-гексен-1-ол, 5-метилиденгептан-1-ол, 5-гексен-4-метил-1-ол, 4,5-диметил-5-гексен-1-ол, 4-метил-5-метилиденгептан-1-ол, 3,4-диметил-5-гексен-1-ол, 3,4,5-триметил-5-гексен-1-ол, 3,4-диметил-5-метилиденгептан-1-ол, 2-этил-5-метил-5-гексен-1-ол, 3-гидрокси-6-метил-7-октен, 6-гептен-1-ол, 6-метил-6-гептен-1-ол, 6-метилиденоктан-1-ол, 7-октен-1-ол, 7-метил-7-октен-1-ол, 7-метилиденнонан-1-ол, 8-нонен-1-ол, 8-метил-8-нонен-1-ол, 8-метилидендекан-1-ол, 9-децен-1-ол, 9-метил-9-децен-1-ол, 9-метилиденундекан-1-ол, 10-ундецен-1-ол, 10-метил-10-ундецен-1-ол, 10-метилидендодекан-1-ол, 7,9,10-триметил-10-ундецен-1-ол, 2-циклогексил-6-гексен-1-ол, 3-циклогексил-6-гептен-2-ол, 4-гексен-1-ол, 5-гептен-1-ол, 6-октен-1-ол, 7-нонен-1-ол, 8-децен-1-ол, 4-метил-5-гептен-2-ол, 5-метил-6-октен-2-ол, 6-метил-7-нонен-2-ол, 3-метил-4-гексен-1-ол, 4-метил-5-гептен-1-ол, 6-метил-6-октен-1-ол, 6-метил-7-нонен-1-ол, 7-метил-8-децен-1-ол, 3-метил-4-гептен-1-ол, 4-метил-5-октен-1-ол, 5-метил-6-нонен-1-ол, 4-гептен-1-ол, 5-октен-1-ол, 6-нонен-1-ол, 5,6-диметил-5-гептен-1-ол, (2)-5-метил-5-гептен-1-ол и (Е)-7-метил-7-нонен-2-ол. Предпочтительными из перечисленных соединений являются 3-метил-3-бутен-1-ол, 4-пентен-1-ол, 5-гексен-1-ол, 6-гептен-1-ол, 9-децен-1-ол, 10-ундецен-1-ол, 4-гексен-1-ол, 4-гептен-1-ол и 5-октен-1-ол, благодаря их доступности, легкости проведения сополимеризации, получения улучшенных характеристик и подобных параметров.

Примеры таких соединений дополнительно включают соединения, полученные заменой гидроксильной группы в перечисленных выше виниловых соединениях, содержащих гидроксильную группу, группой -NH2. Конкретные примеры таких соединений включают: 1-амино-3-бутен, 1-амино-3-метил-3-бутен, 1-амино-(3-метилиден)гексан, 2-амино-4-гексен, 2-амино-4-метил-4-гексен, 2-амино-(4-метилиден)гексан, 1-амино-4-пентен, 1-амино-4-метил-4-пентен-1-ол, 1-амино-(4-метилиден)гексан, 1-амино-5-метил-5-гексен, 1-амино-(5-метилиден)гептан, 1-амино-4-метил-5-гексен, 1-амино-4,5-диметил-5-гексен, 1-амино-4-метил-(5-метилиден)гептан, 1-амино-3,4-диметил-5-гексен, 1-амино-3,4,5-триметил-6-гексен, 1-амино-3,4-диметил-(5-метилиден)гептан, 1-амино-2-этил-5-метил-5-гексен, 3-амино-6-метил-7-октен, 1-амино-6-гептен, 1-амино-6-метил-6-гептен, 1-амино-(6-метилиден)октан, 1-амино-7-октен, 1-амино-7-метил-7-октен, 1-амино-(7-метилиден)нонан, 1-амино-8-нонен, 1-амино-8-метил-8-нонен, 1-амино-(8-метилиден)декан, 1-амино-9-децен, 1-амино-9-метил-9-децен, 1-амино-(9-метилиден)ундекан, 1-амино-10-ундецен, 1-амино-10-метил-10-ундецен, 1-амино-10-метилидендодекан, 1-амино-7,9,10-триметил-10-ундецен, 1-амино-2-циклогексил-5-гексен, 2-амино-3-циклогексил-6-гептен, 1-амино-4-гексен, 1-амино-5-гептен, 1-амино-6-октен, 1-амино-7-нонен, 1-амино-8-децен, 1-амино-4-метил-5-гептен, 2-амино-5-метил-6-октен, 2-амино-6-метил-7-нонен, 1-амино-3-метил-4-гексен, 1-амино-4-метил-5-гептен, 1-амино-5-метил-6-октен, 1-амино-6-метил-7-нонен, 1-амино-7-метил-8-децен, 1-амино-3-метил-4-гептен, 1-амино-4-метил-5-октен, 1-амино-5-метил-6-нонен, 1-амино-4-гептен, 1-амино-5-октен, 1-амино-6-нонен, 2-(1-циклогексенил)этиламин и 2-(1-циклогексенил)пропиламин. Предпочтительным из перечисленных соединений, благодаря его доступности, является 2-(1-циклогексенил)этиламин.

Кроме того, примеры таких соединений включают соединения, полученные заменой гидроксильной группы в перечисленных выше виниловыхх соединениях, содержащих гидроксильную группу, группой -NНСН3 (например, 1-(N-метиламино)-3-бутен и 1-(N-метиламино)-3-метил-3-бутен), и соединения, полученные заменой гидроксильной группы группой -N(CH3)2 (например, 1-(N,N-диметиламино)-3-бутен и 1-(N,N-диметиламино)-3-метил-3-бутен).

Кроме того, примеры таких соединений включают соединения, полученные заменой гидроксильной группы в перечисленных выше виниловых соединениях, включающих гидроксильную группу, группой, представленной формулой -Si(OR)k(R)3-k. Конкретные примеры таких соединений включают 1-триэтоксисилил-3-бутен, 1-триэтоксисилил-3-метил-3-бутен, 1-триэтоксисилил-(3-метилиден)гексан, 2-триэтоксисилил-4-гексен, 2-триэтоксисилил-4-метил-4-гексен, 2-триэтоксисилил-(4-метилиден)гексан, 1-триэтоксисилил-4-пентен, 1-триэтоксисилил-4-метил-4-пентен-1-ол, 1-триэтоксисилил-(4-метилиден)гексан, 1-триэтоксисилил-5-метил-5-гексен, 1-триэтоксисилил-(5-метилиден)гептан, 1-триэтоксисилил-4-метил-5-гексен, 1-триэтоксисилил-4,5-диметил-5-гексен, 1-триэтоксисилил-4-метил-(5-метилиден)гептан, 1-триэтоксисилил-3,4-диметил-5-гексен, 1-триэтоксисилил-3,4,5-триметил-5-гексен, 1-триэтоксисилил-3,4-диметил-(5-метилиден)гептан, 1-триэтоксисилил-2-этил-5-метил-5-гексен, 3-триэтоксисилил-6-метил-7-октен, 1-триэтоксисилил-6-гептен, 1-триэтоксисилил-6-метил-6-гептен, 1-триэтоксисилил-(6-метилиден)октан, 1-триэтоксисилил-7-октен, 1-триэтоксисилил-7-метил-7-октен, 1-триэтоксисилил-(7-метилиден)нонан, 1-триэтоксисилил-8-нонен, 1-триэтоксисилил-8-метил-8-нонен, 1-триэтоксисилил-(8-метилиден)декан, 1-триэтоксисилил-9-децен, 1-триэтоксисилил-9-метил-9-децен, 1-триэтоксисилил-(9-метилиден)ундекан, 1-триэтоксисилил-10-ундецен, 1-триэтоксисилил-10-метил-10-ундецен, 1-триэтоксисилил-10-метилидендодекан, 1-триэтоксисилил-7,9,10-триметил-10-ундецен, 1-триэтоксисилил-2-циклогексил-5-гексен, 2-триэтоксисилил-3-циклогексил-6-гептен, 1-триэтоксисилил-4-гексен, 1-триэтоксисилил-5-гептен, 1-триэтоксисилил-6-октен, 1-триэтоксисилил-7-нонен, 1-триэтоксисилил-8-децен, 1-триэтоксисилил-4-метил-5-гэптен, 2-триэтоксисилил-5-метил-6-октен, 2-триэтоксисилил-6-метил-7-нонен, 1-триэтоксисилил-3-метил-4-гексен, 1-триэтоксисилил-4-метил-5-гептен, 1-триэтоксисилил-5-метил-6-октен, 1-триэтоксисилил-6-метил-7-нонен, 1-триэтоксисилил-7-метил-8-децен, 1-триэтоксисилил-3-метил-4-гептен, 1-триэтоксисилил-4-метил-5-октен, 1-триэтоксисилил-5-метил-6-нонен, 1-триэтоксисилил-4-гептен, 1-триэтоксисилил-5-октен, 1-триэтоксисилил-6-нонен, триметокси(7-октен-1-ил)силан, 1-триметоксисилил-5-гексен, 1-триметоксисилил-7-октен, 1-(диэтоксиметилсилил)-3-бутен, 1-(диэтоксиметилсилил)-(3-метилиден)гексан, 1-(этоксидиметилсилил)-3-метил-3-бутен, 2-(этоксидиметилсилил)-4-гексен, 2-метоксидиметилсилил-4-метил-4-гексен и 1-метоксидиметилсилил-4-пентен. Конкретные примеры таких соединений дополнительно включают 5-(триэтоксисилил)-2-норборнен и 5-триметоксисилил-2-норборнен.

Каждое виниловое соединение, содержащее полярную группу, можно использовать по отдельности или в сочетании из двух или более таких соединений.

Примеры сопряженных диеновых соединений, которые могут быть использованы в настоящем изобретении, включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 2-сренил-1,3-бутадиен и 1,3-гексадиен. С практической точки зрения, т.е. благодаря доступности мономеров, из перечисленных соединений предпочтительнее использовать 1,3-бутадиен или изопрен. Каждое из сопряженных диеновых соединений можно использовать по отдельности или в сочетании из двух или более таких соединений.

Сополимер, содержащий полярные группы, по настоящему изобретению может быть получен сополимеризацией винилового соединения, содержащего полярную группу, формулы (I) с сопряженным диеновым соединением. Выбор способа полимеризации не ограничен особым образом; возможно применение любого из способов полимеризации в растворе, газофазной полимеризации и полимеризации в объеме. В частности, такие параметры, как возможность варьирования структуры полимера, способность к обработке и т.д., делают полимеризацию в растворе предпочтительной.

Если применяют полимеризацию в растворе, концентрация мономера в растворителе предпочтительно составляет 3% масс. или более и, более предпочтительно, 5% масс. или более. Если концентрация мономера в растворе составляет менее 3% масс., количество получаемого полимера уменьшается, а стоимость возрастает. Кроме того, концентрация мономера в растворителе предпочтительно составляет 20% масс. или менее и, более предпочтительно, 15% масс. или менее. Если концентрация мономера в растворителе превышает 20% масс., раствор становится слишком вязким, что затрудняет его перемешивание, т.е. затрудняет проведение полимеризации. Полимеризационная система может представлять собой систему периодического действия или непрерывного действия.

Тип катализатора, применяемого для полимеризации в растворе, не ограничен особым образом. В качестве катализатора можно использовать соединение, содержащее переходный металл, такой как лантаноид (например, Nd), Ti, Со или Mi. Кроме того, в качестве промотора можно использовать соединение, содержащее Al или В.

Выбор соединения, содержащего лантаноид (например, соединения, содержащего Nd), не ограничен особым образом, при условии, что оно содержит элемент, атомный номер которого составляет от 57 до 71. Примеры таких соединений включают карбоксилаты, комплексы β-дикетонов, алкоголяты, фосфаты или фосфиты и галогениды. Предпочтительными из перечисленных соединений, благодаря легкости в обращении и улучшенным эксплуатационным характеристикам получаемых шин, являются карбоксилаты, алкоголяты и комплексы β-дикетонов. Примеры соединений, содержащих Ti, включают соединения, содержащие одну циклопентадиенильную группу, одну инденильную группу, одну замещенную циклопентадиенильную группу или одну замещенную инденильную группу и имеющие три заместителя, выбранных из галогенов, алкоксильных групп и алкильных групп. Предпочтительными из перечисленных соединений, благодаря улучшенным характеристикам катализатора и эксплуатационным характеристикам получаемых шин, являются соединения, содержащие одну алкоксисилильную группу. Примеры соединений, содержащих Со, включают галогениды, карбоксилаты, β-комплексы дикетонов, комплексы органических оснований и органические фосфиновые комплексы. Неограничивающие примеры соединений, содержащих Ni, включают галогениды, карбоксилаты, комплексы β-дикетонов и комплексы органических оснований.

Выбор соединения, содержащего Al, используемого в качестве промотора, не ограничен особым образом, при условии, что оно может представлять собой, например, органический алюмоксан, галогенированное алюминийорганическое соединение, алюминийорганическое соединение или гидрированное алюминийорганическое соединение. Предпочтительными соединениями являются метилалюмоксан, этилалюмоксан, пропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, октилалюмоксан, гексилалюмоксан, хлоралюмоксан, триметилалюминий, триэтилалюминий, триизопропилалюминий, триизобутилалюминий, диэтилалюминийгидрид, диизобутилалюминийгидрид, диметилалюминийхлорид, диэтилалюминийхлорид, метилалюминийдихлорид и этилалюминийдихлорид, и эти соединения можно использовать в смеси. Примеры соединений, содержащих В, включают анионные соединения, содержащие, например, тетрафенилборат, тетракис(пентафторфенил)борат и (3,5-бистрифторметилфенил)борат.

Если в синтезе сополимера по настоящему изобретению используют протонное соединение среди виниловых соединений, содержащих полярную группу, сополимеризацию предпочтительно проводят после предварительной инактивации такого соединения, чтобы предотвратить ингибирование реакции полимеризации. Способ инактивации не ограничен особым образом, например, предварительно проводят реакцию содержащего полярную группу винилового соединения формулы (I) с соединением, представленным формулой (II)

где М представляет собой алюминий, бор, кремний или титан; каждый R4 представляет собой С1-С8 алифатическую или алициклическую углеводородную группу, C1-C8 алифатическую или алициклическую алкоксигруппу или галоген, которые могут быть одинаковыми или различными, и m является целым числом 3 или 4, а затем полученное содержащее полярную группу виниловое соединение формулы (I) подвергают сополимеризации с сопряженным диеновым соединением. Таким образом, полярная группа, например гидроксильная группа винилового соединения, содержащего полярную группу (которая представляет собой один из факторов, ингибирующих реакцию полимеризации), инактивируется, и, таким образом, целевой сополимер, содержащий полярные группы, может легко получить сополимеризацией продукта, полученного в этой реакции, с сопряженным диеновым соединением. Если инактивацию не проводят, другими словами, не проводят реакцию винилового соединения, содержащего полярную группу, с соединением формулы (II), реакция полимеризации протекает очень медленно или, во многих случаях, не протекает вообще.

Предпочтительно R4 содержит от 1 до 6 атомов углерода. Примеры алифатических или алициклических углеводородных групп для R4 включают те же группы, что и группы для R3, и примеры алифатических или алициклических алкоксигрупп включают алкоксигруппы, соответствующие алифатическим или алициклическим углеводородным группам. Кроме того, галоген группы R4 может представлять собой хлор, бром, фтор или подобную группу.

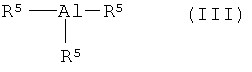

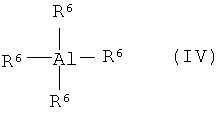

Подходящее соединение формулы (II) может представлять собой металлорганическое соединение, представленное формулой (III) или (IV)

в формуле (III) каждый R5 представляет собой C1-C8 алифатическую или алициклическую углеводородную группу, которые могут быть одинаковыми или различными; а в формуле (IV) каждый R6 представляет собой C1-C8 алифатическую или алициклическую углеводородную группу или C1-C8 алифатическую или алициклическую алкоксигруппу, которые могут быть одинаковыми или различными; М1 представляет собой кремний или титан.

Примеры C1-C8 алифатических или алициклических углеводородных групп для R5 и R6 включают группы, перечисленные для R4. Примеры С1-С8 алифатических или алициклических алкоксигрупп для R6 включают алкоксигруппы, соответствующие алифатическим или алициклическим углеводородным группам.

Выбор соединения формулы (III) не ограничен особым образом. Примеры таких соединений включают триметилалюминий, триэтилалюминий, триизопропилалюминий, триизобутилалюминий, диметилалюминийхлорид, диизопропилалюминийхлорид, диизобутилалюминийхлорид и этилалюминийдихлорид. Выбор соединения формулы (IV) не ограничен особым образом. Примеры таких соединений включают тетраметоксисилан, тетраэтоксисилан, тетраизопропоксисилан, тетра-н-пропоксисилан, тетраизобутоксисилан, тетра-н-бутоксисилан, диэтоксидиметилсилан, этокситриметилсилан, диэтоксидиэтилсилан, этокситриэтилсилан, тетраметоксититан, тетраэтоксититан, тетраизопропоксититан, тетра-н-пропоксититан, тетраизобутоксититан, тетра-н-бутоксититан, тетра-трет-бутоксититан и тетра-втор-бутоксититан.

Реакцию винилового соединения, содержащего полярную группу, с соединением формулы (II) можно проводить в любом сосуде. Предпочтительно реакцию проводят по меньшей мере в атмосфере инертного газа, например азота или аргона.

Способ получения сополимера, содержащего полярные группы, с использованием катализатора в качестве инициатора полимеризации не ограничен особым образом, и можно использовать широко известные способы.

В частности, целевой полимер может быть получен сополимеризацией продукта реакции соединений, представленных формулой (I) и формулой (II), с сопряженным диеновым соединением в органическом растворителе, инертном по отношению к реакции, например в углеводородном растворителе, например, включающем алифатические, алициклические или ароматические углеводородные соединения, с использованием соединения, содержащего лантаноид, Ti, Co или Ni в качестве катализатора, и соединения, содержащего Аl или В, в качестве промотора

Углеводородный растворитель предпочтительно содержит от 3 до 8 атомов углерода. Примеры таких растворителей включают пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентен, 2-пентен, 1-гексен, 2-гексен, бензол, толуол, ксилол, этилбензол, дихлорметан, хлороформ и хлорбензол. Каждый из указанных растворителей можно использовать по отдельности или в сочетании из двух или более растворителей.

Предпочтительно, сополимер, содержащий полярные группы, по настоящему изобретению представляет собой сополимер, который включает от 0,1 до 20% масс. структурного блока А, содержащего 50% масс. или менее блоков, образованных из сопряженного диенового соединения, и 50% масс. или более блоков, образованных из винилового соединения, содержащего полярную группу, и от 80 до 99,9% масс. структурного блока В, содержащего 60% масс. или более блоков, образованных из сопряженного диенового соединения, и 40% масс. или менее блоков, образованных из винилового соединения, содержащего полярную группу, и при этом структурный блок А расположен на конце сополимера, содержащего полярные группы. Другими словами, структурный блок А, содержащий 50% масс. или более блоков, образованных из винилового соединения, содержащего полярную группу, присутствует по меньшей мере на конце сополимера, содержащего полярные группы, и структурный блок В, содержащий 40% масс. или менее указанных блоков, также присутствует в сополимере, содержащем полярные группы. Посредством этого повышается диспергируемость диоксида кремния, подавляется снижение модуля упругости при высоком напряжении и улучшается устойчивость управления при движении по сухому дорожному покрытию. Таким образом, получают улучшенное сбалансированное сочетание сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления. Примеры таких сополимеров, содержащих полярные группы, включают сополимеры, в которых часть 1 полимера, содержащая 60% масс. или более блоков, образованных из сопряженного диенового соединения, и 40% масс. или менее блоков, образованных из винилового соединения, содержащего полярную группу, в составе неупорядоченной структуры, присоединена по концевой группе к части II полимера, содержащей 50% масс. или менее (предпочтительно 5% масс. или менее, более предпочтительно 2% масс. или менее и еще более предпочтительно 0% масс.) блоков, образованных из сопряженного диенового соединения, и 50% масс. или более (предпочтительно 95% масс. или более, более предпочтительно 98% масс. или более и еще более предпочтительно 100% масс.) блоков, образованных из винилового соединения, содержащего полярную группу. Так, если часть II полимера содержит 100% масс. блоков, образованных из винилового соединения, содержащего полярную группу, то сополимер, содержащий полярные группы, включает блочную структуру образованных из винилового соединения, содержащего полярную группу, на конце части I полимера, имеющей неупорядоченную структуру.

Сополимер, содержащий полярные группы, включающий структурные блоки А и В, может быть получен, например, сополимеризацией сопряженного диенового соединения с виниловым соединением, содержащим полярную группу, с использованием в качестве катализатора соединения, содержащего переходный металл, в результате которой получают сополимер, имеющий активную концевую группу, с последующим проведением реакции винилового соединения, содержащего полярную группу, с указанной активной концевой группой. Более конкретно, сополимеризация продукта реакции соединений, представленных формулой (I) и формулой (II), с сопряженным диеновым соединением в инертном органическом растворителе в присутствии катализатора и промотора может обеспечить раствор сополимера, имеющего активную концевую группу, а последующая реакция полученного раствора сополимера и продукта реакции соединений, представленных формулой (I) и формулой (II), может обеспечить целевой сополимер, содержащий полярные группы.

При необходимости, даже с целью небольшого повышения сродства к диоксиду кремния, после выполнения реакции сополимеризации можно проводить модификацию с помощью известного модификатора концевой части молекулы. Модификация означает, что активная концевая часть сополимера, содержащего полярные группы, взаимодействует с модификатором с образованием модифицированной концевой части. Модифицированная концевая часть обладает повышенным сродством к функциональным группам, например гидроксильным группам на диоксиде кремния, так что повышается диспергируемость диоксида кремния и улучшается устойчивость управления.

Выбор модификатора не ограничен особым образом. Примеры модификаторов, выбранных из соединений кремния, включают: 3-(N,N-диметиламино)пропилтриметоксисилан, 3-(N,N-диэтиламино)пропилтриметоксисилан, 3-(N,N-диметиламино)пропилтриэтоксисилан, 3-(N,N-диэтиламино)пропилтриэтоксисилан, 3-глицидоксипропилтриметоксисилан, 2-(4-пиридилэтил)триэтоксисилан и N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол.

Согласно настоящему изобретению, при необходимости, для прекращения реакции полимеризации в реакцию могут быть добавлены известные антиоксидант и спирт или подобные соединения. Добавление спирта по завершении реакции полимеризации вызывает отщепление соединения формулы (II), которое было присоединено к полярной группе, например гидроксильной группе винилового соединения, содержащего полярную группу, и, таким образом, к восстановлению полярной группы. Это дополнительно повышает сродство к диоксиду кремния.

Содержание винилового соединения, содержащего полярную группу, в сополимере, включающем полярные группы, предпочтительно составляет 0,03% масс. или более, более предпочтительно, 0,05% масс. или более и, еще более предпочтительно, 0,1% масс. или более. Кроме того, это содержание предпочтительно составляет 40% масс. или менее, более предпочтительно, 30% масс. или менее, еще более предпочтительно, 20% масс. или менее и, особенно предпочтительно, 10% масс. или менее. Если это содержание составляет менее 0,03% масс., улучшение эксплуатационных характеристик при движении по льду и повышение устойчивости управления при движении по сухому дорожному покрытию менее вероятно; если содержание превышает 40% масс., это приводит к увеличению времени реакции, а также стоимости.

В настоящем изобретении содержание винилового соединения, содержащего полярную группу, измеряют с помощью метода, описанного в нижеследующих примерах.

Для получения высокого сопротивления абразивному износу и хороших эксплуатационных характеристик при движении по льду используемое сопряженное диеновое соединение предпочтительно представляет собой 1,3-бутадиен. Содержание 1,3-бутадиена в расчете на 100% масс. сопряженного диенового соединения в сополимере, содержащем полярные группы, предпочтительно составляет 80% масс. или более, более предпочтительно, 85% масс. или более и, еще более предпочтительно, 90% масс. или более.

В сополимере, содержащем полярные группы, по настоящему изобретению содержание цис-двойных связей в сопряженном диеновом соединении сополимера, содержащего полярные группы (содержание цис-двойных связей в блоках сопряженного диенового соединения сополимера, содержащего полярные группы), составляет 80% мол. или более и, предпочтительно, 90% мол. или более. Если содержание цис-компонента составляет менее 80% мол., гибкость и сопротивление абразивному износу ухудшается.

В настоящем изобретении величину содержания цис-компонента (содержание цис-компонента) получают методом, описанным в приведенных ниже примерах.

Среднемассовая молекулярная масса Mw сополимера, содержащего полярные группы, предпочтительно составляет от 1,0·103 до 2,0·106. Более предпочтительно, нижний предел среднемассовой молекулярной массы составляет 1,0·104 и, еще более предпочтительно, 2,0·104. Более предпочтительно, верхний предел среднемассовой молекулярной массы составляет 1,0·106. Если среднемассовая молекулярная масса составляет менее 1,0·103, гистерезисные потери могут быть высокими и может не достигаться достаточная экономия топлива; кроме того, ухудшается сопротивление абразивному износу. Также, если Mw превышает 2,0·106, ухудшается обрабатываемость.

Mw/Mn сополимера, содержащего полярные группы, предпочтительно составляет 4,5 или менее и, более предпочтительно, 4,0 или менее. Если Mw/Mn превышает 4,5, повышается содержание низкомолекулярных компонентов, что приводит к ухудшению сопротивления абразивному износу.

Согласно настоящему изобретению, среднемассовую молекулярную массу (Mw) и среднечисленную молекулярную массу (Мn) измеряют методом, описанным в приведенных ниже примерах.

Резиновая смесь

Резиновая смесь по настоящему изобретению включает диеновый каучуковый компонент, сополимер, содержащий полярные группы, и диоксид кремния. В том случае, если сополимер сопряженного диенового соединения, такого как бутадиен, и винилового соединения, содержащего полярную группу, получают описанным выше способом и полученный диеновый каучук с высоким содержанием цис-компонента, содержащий в основной цепи полярные группы, вводят в резиновую смесь, такая смесь имеет повышенное сопротивление абразивному износу и улучшенную диспергируемость диоксида кремния по сравнению с традиционными резиновыми смесями. Следовательно, в смеси может быть достигнуто сбалансированное сочетание сопротивления абразивному износу, хороших эксплуатационных характеристик при движении по льду и устойчивости управления при движении по сухому дорожному покрытию. Таким образом, может быть получена зимняя шина с улучшенными перечисленными свойствами.

Диеновый каучуковый компонент, используемый в настоящем изобретении, не ограничен особым образом. Примеры включают натуральный каучук (НК), бутадиенстирольный каучук (БСК), бутадиеновый каучук (БК), изопреновый каучук (ИК), этилен-пропилен-диеновый каучук (ЭПДК), хлоропреновый каучук (ХК), акрилонитрил-бутадиеновый каучук (АБК), бутиловый каучук (ИИК), галогенированный бутиловый каучук (Г-ИИК) и эпоксидированный диеновый каучук (например, эпоксидированный натуральный каучук (ЭНК), эпоксидированный бутадиеновый каучук (ЭБК), эпоксидированный изопреновый каучук (ЭИП), эпоксидированный бутадиенстирольный каучук (ЭБСК), эпоксидированный стирол-бутадиен-стирольный сополимер и частично гидрированные продукты, полученные из указанных каучуков). Для получения сбалансированного сочетания хороших эксплуатационных характеристик при движении по льду, устойчивого управления при движении по сухому дорожному покрытию и высокого сопротивления абразивному износу предпочтительными из перечисленных соединений являются НК, БК и БСК, и более предпочтительными являются НК и БК. Каждый из указанных каучуков можно использовать по отдельности или в сочетании из двух или более таких каучуков.

В том случае, если резиновая смесь по настоящему изобретению содержит НК, количество НК предпочтительно составляет 10% масс. или более, более предпочтительно, 15% масс. или более и, еще более предпочтительно, 20% масс. или более, но при этом предпочтительно 90% масс. или менее, более предпочтительно, 80% масс. или менее и, еще более предпочтительно, 70% масс. или менее, на 100% масс. всех каучуковых компонентов (общее количество каучуковых компонентов, включая диеновый каучуковый компонент и сополимер, содержащий полярные группы). Если количество НК находится в указанном диапазоне, может быть достигнуто сбалансированное сочетание сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления при движении по сухому дорожному покрытию.

В том случае, если резиновая смесь по настоящему изобретению содержит БК, количество БК предпочтительно составляет 1% масс. или более, более предпочтительно, 2% масс. или более и, еще более предпочтительно, 3% масс. или более, но при этом предпочтительно 90% масс. или менее, более предпочтительно, 85% масс. или менее и, еще более предпочтительно, 80% масс. или менее, на 100% масс. всех каучуковых компонентов. Если количество БК находится в пределах указанного диапазона, может быть достигнуто сбалансированное сочетание сопротивления абразивному износу, эксплуатационных характеристик при движении по льду и устойчивого управления при движении по сухому дорожному покрытию.

Количество сополимера, содержащего полярные группы, в резиновой смеси предпочтительно составляет 5% масс. или более, более предпочтительно, 10% масс. или более, еще более предпочтительно, 15% масс. или более и, особенно предпочтительно, 20% масс. или более на 100% масс. всех каучуковых компонентов. Если указанное количество составляет менее 5% масс., ухудшаются эксплуатационные характеристики при движении по льду и устойчивость управления при движении по сухому дорожному покрытию. Верхний предел указанного количества не ограничен особым образом; предпочтительно он составляет 90% масс. или менее, более предпочтительно, 80% масс. или менее, еще более предпочтительно, 70% масс. или менее и, особенно предпочтительно, 60% масс. или менее. Если указанное количество составляет более 90% масс., ухудшается предел прочности на разрыв.

Удельная площадь поверхности диоксида кремния, используемого в настоящем изобретении, определяемая из адсорбции азота (N2УП), предпочтительно составляет 50 м2/г или более и, более предпочтительно, 80 м2/г или более. Кроме того, N2УП предпочтительно составляет 300 м2/г или менее и, более предпочтительно, 250 м2/г или менее. Диоксид кремния, имеющий удельную площадь поверхности, определяемую из адсорбции азота, менее 50 м2/г, может оказывать недостаточное усиливающее действие, в результате чего может ухудшаться сопротивление абразивному износу. Диоксид кремния, имеющий N2УП более 300 м2/г, может плохо диспергироваться, гистерезисные потери могут быть высоки и может быть снижена экономия топлива.

Значение удельной площади поверхности диоксида кремния, определяемой из адсорбции азота, измеряют метод БЭТ в соответствии со стандартом ASTM D3037-81.

Количество диоксида кремния предпочтительно составляет от 5 до 150 масс. частей в расчете на 100 масс. частей всех каучуковых компонентов; более предпочтительно нижний предел этого параметра составляет 10 масс. частей, и более предпочтительно верхний предел этого параметра составляет 100 масс. частей. Если количество диоксида кремния составляет менее 5 масс. частей, получают недостаточное сопротивление абразивному износу. Кроме того, если количество диоксида кремния составляет более 150 масс. частей, то ухудшается обрабатываемость. Каждый из видов диоксида кремния можно использовать по отдельности или в сочетании из двух или более таких видов.

Согласно настоящему изобретению, наряду с диоксидом кремния можно использовать силановый связующий агент. Примеры силановых связующих агентов включают бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триэтоксисилилпропил)трисульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(2-триметоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид, 2-триэтоксисилилэтил-N,N-диметилтиокарбамоилтетрасульфид, 3-триметоксисилилпропилбензтиазолтетрасульфид, 3-триэтоксисилилпропилбензтиазолилтетрасульфид, моносульфид 3-триэтоксисилилпропилметакрилата, моносульфид 3-триметоксисилилпропилметакрилата, бис(3-диэтоксиметилсилилпропил)тетрасульфид, 3-меркаптопропилдиметоксиметилсилан, диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид и диметоксиметилсилилпропилбензтиазолтетрасульфид. С точки зрения повышенной прочности и подобных свойств особенно предпочтительными из перечисленных соединений являются бис(3-триэтоксисилилпропил)тетрасульфид и 3-триметоксисилилпропилбензтиазолилтетрасульфид. Каждый из этих силановых связующих агентов можно использовать по отдельности или в сочетании из двух или более таких соединений.

Количество силанового связующего агента предпочтительно составляет 1 масс. часть или более и, более предпочтительно, 2 масс. части или более на 100 масс. частей диоксида кремния. Если это количество составляет менее 1 масс. части, повышается вязкость невулканизированной резиновой смеси, что приводит к ухудшению обрабатываемости. Также, количество силанового связующего агента предпочтительно составляет 20 масс. частей или менее и, более предпочтительно, 15 масс. частей или менее. Если это количество составляет более 20 масс. частей, эффект, получаемый от применения силанового связующего агента, может не соответствовать его количеству, и стоимость может возрасти.

В настоящем изобретении в качестве усиливающего агента предпочтительно используют сажу. Удельная площадь поверхности используемой сажи, определяемая из адсорбции азота (N2УП), предпочтительно составляет от 80 до 280 м2/г; более предпочтительно нижний предел составляет 100 м2/г и, более предпочтительно, верхний предел составляет 250 м2/г. Если N2УП сажи составляет менее 80 м2/г, сцепление шин с влажной поверхностью дороги может оказаться недостаточным и ухудшается сопротивление абразивному износу. Кроме того, если N2УП сажи составляет более 280 м2/г, ухудшается ее диспергируемость и ухудшается сопротивление абразивному износу.

Удельная площадь поверхности сажи, определяемая из адсорбции азота, может быть измерена методом А согласно JIS K6217.

Количество сажи предпочтительно составляет от 5 до 150 масс. частей в расчете на 100 масс. частей всех каучуковых компонентов; более предпочтительно нижний предел составляет 10 масс. частей и, более предпочтительно, верхний предел составляет 100 масс. частей. Если количество сажи составляет менее 5 масс. частей, ухудшается сопротивление абразивному износу. Также, если количество сажи составляет более 150 масс. частей, ухудшается обрабатываемость. Каждый из видов сажи можно использовать по отдельности или в сочетание из двух или более типов сажи.

Резиновая смесь по настоящему изобретению может дополнительно содержать другие компоненты и добавки для шин или общие добавки для резиновых смесей, например, усиливающий агент, вулканизирующий агент, ускоритель вулканизации, масло, антиоксидант, мягчитель и пластификатор. Кроме того, эти компоненты и добавки можно использовать в обычных количествах.

Способ получения резиновой смеси согласно настоящему изобретению может представлять собой известный способ. Например, смесь может быть получена способом, в котором соответствующие компоненты вымешивают в месильной машине для резины, например на открытых вальцах или в смесителе Бэнбери, и затем подвергают вулканизации (сшивают).

Зимняя шина

Зимняя шина (нешипованная шина) по настоящему изобретению может быть получена из резиновой смеси обычным способом. То есть соответствующие химические вещества смешивают подходящим образом, получая резиновую смесь, и невулканизированную резиновую смесь подвергают экструзии, получая требуемую форму элемента шины (например, протектор), и формуют обычным способом с помощью формовочной машины для шин, получая невулканизированную шину. Полученную невулканизированную шину подвергают при нагревании воздействию высокого давления в вулканизаторе, получая шину. Полученная таким образом зимняя шина по настоящему изобретению может обеспечить высокое сопротивление абразивному износу, хорошие эксплуатационные характеристики при движении по льду и устойчивое управление при движении по сухому дорожному покрытию.

ПРИМЕРЫ

Ниже настоящее изобретение описано более подробно с помощью представленных неограничивающих примеров.

Ниже даны характеристики химических веществ, применяемых для получения растворов мономеров (1)-(3), синтеза мономера (4), синтеза полимеров (1)-(8), получения растворов мономеров (а) и (b), синтеза мономера (с), синтеза полимеров (а)-(g), получения раствора катализатора, получения раствора аминного мономера, синтеза полимеров (A)-(D) и получения раствора катализатора (А). При необходимости, химические вещества очищали обычными способами.

Циклогексан: безводный циклогексан от Kanto Chemical Co., Inc.

Толуол: безводный толуол от Kanto Chemical Co., Inc.

Изопропанол: изопропанол от Kanto Chemical Co., Inc.

5-Гексен-1-ол: 5-гексен-1-ол от Tokyo Chemical Industry Co., Ltd.

10-Ундецен-1-ол: 10-ундецен-1-ол Tokyo Chemical Industry Co., Ltd.

5-Oктен-1-ол: цис-5-октен-1-ол от Tokyo Chemical Industry Co., Ltd.

9-Децен-1-ол: 9-децен-1-ол от Kanto Chemical Co., Inc.

Аминный мономер: 2-(1-циклогексенил)этиламин от Tokyo Chemical Industry Co., Ltd).

Силановый мономер (А): триметокси(7-октен-1-ил)силан (80% масс.) от Sigma-Aldrich Japan K.K.

Силановый мономер (В): 5-(триэтоксисилил)-2-норборнен (97% масс.) от Tokyo Chemical Industry Co., Ltd.

Тетраэтоксисилан: тетраэтоксисилан от Kanto Chemical Co., Inc.

Тетраизопропилортосиликат: тетраизопропилортосиликат от Tokyo Chemical Industry Co., Ltd.

Этилгексаноат неодима: этилгексаноат неодима (раствор этилгексаноата неодима в толуоле: 0,2 моль/л) от Wako Pure Chemical Industries, Ltd.

Трихлорид циклопентадиенилтитана: трихлорид циклопентадиенилтитана от Kanto Chemical Co., Inc.

Раствор ТИБА: раствор триизобутилалюминия в гексане (1М) от Tosoh Finechem Corporation.

Раствор ДЭАХ: раствор диэтилалюминийхлорида в гексане (1М) от Tosoh Finechem Corporation.

Раствор ДИБАГ: раствор диизобутилалюминийгидрида в толуоле (1М) от Tosoh Finechem Corporation.

Бутадиен: 1,3-бутадиен от Takachiho Chemical Industrial Co., Ltd.

ПМАО (полиметилалюмосилоксан): ПМАО (Al: 6,8% масс.) от Tosoh Finechem Corporation.

3-Глицидоксипропилметилдиэтоксисилан:

3-глицидоксипропилметилдиэтоксисилан от Shin-Etsu Chemical Co., Ltd.

н-бутиллитий в гексане: 1,6 М н-бутиллития в гексане от Kanto Chemical Co., Inc.

Тетрагидрофуран (ТГФ): тетрагидрофуран от Kanto Chemical Co., Inc.

Метанол: метанол от Kanto Chemical Co., Inc.

3-(N,N-диметиламино)пропилтриметоксисилан: 3-(N,N-диметиламинопропил)триметоксисилан от AZmax.co.

0,01М ВНТ в изопропаноле: получен из 2,6-трет-бутил-пара-крезола (ВНТ) от Kanto Chemical Co., Inc. и изопропанола от Kanto Chemical Co., Inc.

Полученные мономеры и полимеры исследовали с использованием следующих методов.

Определение чистоты мономера

Чистоту мономера рассчитывали, исходя из отношения площадей пиков, полученных с помощью газового хроматографа GC 2010 от Shimadzu Corporation.

Определение среднемассовой молекулярной массы Mw и среднечисленной молекулярной массы Мn

Mw и Мn измеряли с помощью устройства серии GPC-8000 от Tosoh Corporation, используя в качестве детектора дифференциальный рефрактометр, и молекулярные массы калибровали относительно полистирольных стандартов.

Определение содержания в полимере винилового соединения, содержащего гидроксильные группы, и содержания цис-компонента в бутадиеновых блоках

Содержание винилового соединения, содержащего гидроксильные группы, и содержание цис-двойных связей в бутадиеновых блоках полимера определяли с помощью ЯМР-спектрометра серии JNM-ECA от JEOL Ltd. Измерения проводили на образце, полученном следующим образом: синтезированный полимер и промежуточное соединение (1 г каждого) растворяли в толуоле (15 мл для каждого), и затем, для очистки, соответствующие растворы медленно выливали в метанол (30 мл для каждого) и сушили. Вычисления выполняли на основании соотношения интенсивностей сигналов 1,4-связи (от 5,30 до 5,50 ppm) и 1,2-связи (от 4,94 до 5,03 ppm), полученных измерением 1H-ЯМР, и соотношения интенсивностей сигналов цис-связи (25,5 ppm) и транс-связи (32,8 ppm), полученных измерением 13С-ЯМР.

Определение содержания аминогрупп в полимере

Введенное количество аминного мономера измеряли с помощью ЯМР-спектрометра, вычисляя из соотношения интенсивностей сигналов при 2,73-2,80 ppm (2H) аминного мономера и вышеупомянутого соотношения интенсивностей сигналов бутадиеновых блоков.

Определение содержания триалкоксильных групп в полимере

Содержание триалкоксильных групп оценивали, исходя из количества добавляемого силанового мономера и соотношения площадей пиков сигналов силанового мономера, полученных с помощью газового хроматографа GC 2010 от Shimadzu Corporation, до и после реакции.

Пример 1 получения (Получение раствора мономера (1))

Стеклянный сосуд емкостью 200 мл продували азотом. В сосуд помещали циклогексан (50 мл) и 10-ундецен-1-ол (150 ммоль) и перемешивали. Затем, при комнатной температуре к смеси добавляли по каплям раствор ТИБА (170 мл). По окончании добавления по каплям, смесь перемешивали в течение 30 минут при комнатной температуре. Полученный раствор хранили в холодильнике, без доступа света, в атмосфере азота.

Пример 2 получения (Получение раствора мономера (2))

Стеклянный сосуд емкостью 200 мл продували азотом. В сосуд помещали циклогексан (50 мл) и 5-гексен-1-ол (150 ммоль) и перемешивали. Затем, при комнатной температуре к смеси добавляли по каплям раствор ТИБА (170 мл). По окончании добавления по каплям смесь перемешивали в течение 30 минут при комнатной температуре. Полученный раствор хранили в холодильнике, без доступа света, в атмосфере азота.

Пример 3 получения (Получение раствора мономера (3))

Стеклянный сосуд емкостью 300 мл продували азотом. В сосуд помещали циклогексан (50 мл) и 5-октен-1-ол (150 ммоль) и перемешивали. Затем, при комнатной температуре к смеси добавляли по каплям раствор ТИБА (170 мл). По окончании добавления по каплям смесь перемешивали в течение 30 минут при комнатной температуре. Полученный раствор хранили в холодильнике, без доступа света, в атмосфере азота.

Пример 4 получения (Синтез мономера (4))

Двугорлую стеклянную колбу емкостью 500 мл продували азотом. В колбу помещали тетраэтоксисилан (700 ммоль), перемешивали и нагревали до 70°С. Затем, в колбу в течение 30 минут добавляли по каплям 5-гексен-1-ол (350 ммоль). Затем смесь перемешивали в течение 2 часов при отгонке образующегося в реакции этанола. Раствор дистиллировали под уменьшенным давлением, испаряя непрореагировавший тетраэтоксисилан. Таким образом, получали мономер (4) (приблизительно 70 г). Газохроматографические исследования показали, что чистота мономера составила приблизительно 97%.

Пример 5 получения (Синтез полимера (1))

Стеклянный сосуд емкостью 50 мл продували азотом. В сосуд помещали бутадиен в циклогексане (4 мл, 4,6 моль/л) и раствор этилгексаноата неодима в толуоле (1,2 мл, 0,2 моль/л) и перемешивали. Затем к смеси добавляли ПМАО (10 мл, Al: 6,8% масс.), спустя 5 минут добавляли раствор ДИБАГ (6 мл) и спустя еще 5 минут добавляли раствор ДЭАХ (2 мл). Затем, способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г) и раствор ТИБА (1 мл) и перемешивали в течение 10 минут. К смеси добавляли заранее приготовленный в стеклянном сосуде емкостью 50 мл реакционный раствор (2,5 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл).

Реакционный раствор охлаждали и затем добавляли к отдельно приготовленному метанолу (3 л). Полученный осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток. Таким образом получали полимер (1). Выход составил 97%. Исследования с помощью ГПХ (гель-проникающей хроматографии) показали, что среднемассовая молекулярная масса полученного полимера составляет 22·104 и отношение Mw/Mn=2,5. Исследования 13С-ЯМР показали, что содержание цис-компонента в бутадиеновых блоках составляет 99% мол.

Пример 6 получения (Синтез полимера (2))

Стеклянный сосуд емкостью 50 мл продували азотом. В сосуд помещали бутадиен в циклогексане (4 мл, 4,6 моль/л) и раствор этилгексаноата неодима в толуоле (1,2 мл, 0,2 моль/л) и перемешивали. Затем добавляли ПМАО (10 мл, Al: 6,8% масс.); спустя 5 минут добавляли раствор ДИБАГ (6 мл) и спустя еще 5 минут добавляли раствор ДЭАХ (2 мл). Затем, способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (1) (150 ммоль) и раствор ТИБА (1 мл) и перемешивали в течение 10 минут. К смеси добавляли заранее приготовленный реакционный раствор (2,5 мл) в стеклянном сосуде емкостью 50 мл и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа для прекращения реакции добавляли по каплям 0,01 М ВНТ в изопропаноле (10 мл).

Реакционный раствор охлаждали и затем добавляли к отдельно приготовленному метанолу (3 л). Полученный осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток. Таким образом, получали полимер (2). Выход составил 95%. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 19·104 и отношение Mw/Mn=2,7. Затем, часть полученного полимера растворяли в толуоле, так что концентрация составила приблизительно 10% масс. Раствор медленно выливали в количество метанола, в 5 раз превышающее количество толуола, и осадок сушили для очистки. Очищенный полимер исследовали с помощью 1H-ЯМР-спектроскопии, и измерения показали, что содержание иономера (1) составило 0,5% масс. Спектроскопия 13С-ЯМР показала, что содержание цис-компонента в бутадиеновых блоках составляет приблизительно 99% мол.

Пример 7 получения (Синтез полимера (3))

Полимеризацию, очистку и анализ выполняли, как описано в примере 6 получения, за исключением того, что перед добавлением по каплям 0,01М ВНТ в изопропаноле (10 мл), добавляли 3-глицидоксипропилметилдиэтоксисилан и смесь перемешивали в течение 30 минут. Выход полимера (3) составил приблизительно 94%. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 33·104 и отношение Mw/Mn=3,3. Содержание мономера (1) составляло 0,5% масс. и содержание цис-компонента в бутадиеновых блоках составило приблизительно 98% мол.

Пример 8 получения (Синтез полимера (4))

Полимеризацию, очистку и анализ выполняли, как описано в примере 6 получения, за исключением того, что вместо раствора мономера (1) использовали раствор мономера (2). Выход полимера (4) составил приблизительно 96%. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 32·104 и отношение Mw/Mn=3,2. Содержание мономера (2) составляло 0,3% масс. и содержание цис-компонента в бутадиеновых блоках составляло приблизительно 98% мол.

Пример 9 получения (Синтез полимера (5))

Полимеризацию, очистку и анализ выполняли, как описано в примере 6 получения, за исключением того, что вместо раствора мономера (1) использовали раствор мономера (3). Выход полимера (5) составил приблизительно 95%. Содержание мономера (3) составляло 0,4% масс. и содержание цис-компонента в бутадиеновых блоках составляло приблизительно 98% мол. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 18·104 и отношение Mw/Mn=3,4.

Пример 10 получения (Синтез полимера (6))

Стеклянный сосуд емкостью 50 мл продували азотом. В сосуд помещали бутадиен в циклогексане (4 мл, 4,6 моль/л) и раствор этилгексаноата неодима в толуоле (1,2 мл, 0,2 моль/л) и перемешивали. Затем добавляли ПМАО (10 мл, Al: 6,8% масс.); спустя 5 минут добавляли раствор ДИБАГ (6 мл) и спустя еще 5 минут добавляли раствор ДЭАХ (2 мл). Затем, способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), мономер (4) (150 моль) и раствор ТИБА (1 мл) и перемешивали в течение 10 минут. К смеси добавляли реакционный раствор (2,5 мл), заранее приготовленный в стеклянном сосуде емкостью 50 мл, и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в этаноле (10 мл). Реакционный раствор охлаждали и затем добавляли к отдельно приготовленному метанолу (3 л). Полученный осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток. Таким образом, получали полимер (6). Выход составил 93%. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 34·104 и отношение Mw/Mn=3,5. Затем, часть полученного полимера растворяли в толуоле, так что концентрация составила приблизительно 10% масс., и раствор медленно выливали в количество метанола, в 5 раз превышающее количество толуола. Перед проведением очистки осадок сушили. Очищенный полимер исследовали с помощью 1H-ЯМР спектроскопии, и измерения показали, что содержание мономера (4) составляло 0,7% масс. Исследования с помощью 13С-ЯМР спектроскопии показали, что содержание цис-компонента в бутадиеновых блоках составляет приблизительно 97% мол.

Пример 11 получения (Синтез полимера (7))

Стеклянный сосуд емкостью 50 мл продували азотом. В сосуд помещали бутадиен в циклогексане (10 мл, 4,6 моль/л) и ПМАО (6,5 мл, Al: 6,8% масс.) и перемешивали. Спустя 5 минут добавляли раствор трихлорида циклопентадиенилтитана в толуоле (1 мл, 10 ммоль/л) и смесь перемешивали в течение 3 часов при 40°С. Затем, способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (1) (150 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли заранее приготовленный в стеклянном сосуде емкостью 50 мл реакционный раствор (1,7 мл) и реакцию проводили в течение 24 часов, поддерживая температуру равной 40°С.

Реакционный раствор охлаждали и затем добавляли к отдельно приготовленному метанолу (3 л). Полученный осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток. Таким образом, получали полимер (7). Выход составил 63%. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 38·104 и отношение Mw/Mn=3,6. Затем, часть полученного полимера растворяли в толуоле, так что концентрация составила приблизительно 5% масс., и раствор медленно выливали в количество метанола, в 5 раз превышающее количество толуола. Перед проведением очистки осадок сушили. Очищенный полимер исследовали с помощью 1H-ЯМР-спектроскопии, и измерения показали, что содержание мономера (1) составляло 0,2% масс. Исследования с помощью 13С-ЯМР-спектроскопии показали, что содержание цис-компонента в бутадиеновых блоках составляет приблизительно 86% мол.

Пример 12 получения (Синтез полимера (8))

Способный выдерживать давление сосуд емкостью 1000 мл в достаточной степени продували азотом и в сосуд помещали циклогексан (650 мл), бутадиен (1 моль) и ТГФ (1 ммоль). Затем к смеси при 40°С добавляли раствор н-бутиллития в гексане (0,64 ммоль) и смесь перемешивали в течение 3 часов. Затем к смеси добавляли 3-(N,N-диметиламино)пропилтриметоксисилан (1 ммоль) и смесь перемешивали в течение 30 минут. Затем, для прекращения полимеризации добавляли изопропанол (3 мл). Реакционный раствор смешивали с 2,6-трет-бутил-n-крезолом (1 г) и затем повторно осаждали из метанола и сушили при нагревании. Таким образом, получали полимер (8). Выход составил 98%. Исследования с помощью ГПХ показали, что среднемассовая молекулярная масса полученного полимера составляет 38·104 и отношение Mw/Mn=1,1. Исследования с помощью 13С-ЯМР-спектроскопии показали, что содержание цис-компонента в бутадиеновых блоках составляет приблизительно 32% мол.

Пример 13 получения (Получение раствора мономера (а))

Стеклянный сосуд емкостью 200 мл продували азотом. В сосуд помещали циклогексан (50 мл) и 5-октен-1-ол (150 ммоль) и перемешивали. Затем, к смеси добавляли по каплям при комнатной температуре раствор ТИБА (170 мл). По окончании добавления по каплям смесь перемешивали в течение 30 минут при комнатной температуре. Полученный раствор хранили в холодильнике, без доступа света, в атмосфере азота.

Пример 14 получения (Получение раствора мономера (b))

Стеклянный сосуд емкостью 200 мл продували азотом. В сосуд помещали циклогексан (50 мл) и 9-децен-1-ол (150 ммоль) и перемешивали. Затем к смеси добавляли по каплям раствор ТИБА (170 мл). По окончании добавления по каплям смесь перемешивали в течение 30 минут при комнатной температуре. Полученный раствор хранили в холодильнике, без доступа света, в атмосфере азота.

Пример 15 получения (Синтез мономера (с))

Двугорлую стеклянную колбу емкостью 500 мл продували азотом. В сосуд помещали тетраизопропилортосиликат (700 ммоль) и перемешивали. К смеси, находящейся на масляной бане, в течение 30 минут при 70°С добавляли по каплям 9-децен-1-ол (350 ммоль). Затем, температуру масляной бани повышали до 85°С и смесь перемешивали в течение 2 часов при отгонке образующегося в реакции изопропанола. Непрореагировавший тетраизопропилортосиликат дистиллировали при пониженном давлении, получая таким образом мономер (с) (приблизительно 120 г). Газохроматографические исследования показали, что чистота мономера составила приблизительно 96%.

Пример 16 получения (Получение раствора катализатора)

Стеклянный сосуд емкостью 50 мл продували азотом. В сосуд помещали бутадиен в циклогексане (4 мл, 3,5 моль/л), раствор этилгексаноата неодима в толуоле (1 мл, 0,2 моль/л) и ПМАО (8 мл, Al: 6,8% масс.) и перемешивали. Спустя 5 минут добавляли раствор диизобутилалюминийгидрида в гексане (5 мл, 1 М) и спустя еще 5 минут добавляли раствор ДЭАХ (2 мл). Таким образом, получали раствор катализатора.

Пример 17 получения (Синтез полимера (а))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (а) (0,23 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа часть (приблизительно 50 мл) реакционного раствора извлекали из реакционного сосуда, получая, таким образом, раствор промежуточного соединения (а). В реакционный сосуд добавляли раствор мономера (а) (0,02 ммоль) и продолжали перемешивание. Спустя 2 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Затем реакционный раствор и раствор промежуточного соединения (а) коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая осадки. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток, получая, таким образом, полимер (а) (приблизительно 73 г) и промежуточное соединение (а) (2 г). Среднемассовая молекулярная масса полимера (а) составляла 34·104 и отношение Mw/Mn=2,7.

Пример 18 получения (Синтез полимера (b))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (а) (5,91 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа часть (приблизительно 50 мл) реакционного раствора извлекали из реакционного сосуда, получая таким образом раствор промежуточного соединения (b). В реакционный сосуд добавляли раствор мономера (а) (1,17 ммоль) и продолжали перемешивание. Спустя 2 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Затем реакционный раствор и раствор промежуточного соединения (b) коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая осадки. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток, получая таким образом полимер (b) (приблизительно 72 г) и Промежуточное соединение (b) (2 г). Среднемассовая молекулярная масса Полимера (b) составляла 34·104 и отношение Mw/Mn=2,7.

Пример 19 получения (Синтез полимера (с))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (b) (30,6 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа часть (приблизительно 50 мл) реакционного раствора извлекали из реакционного сосуда, получая таким образом раствор промежуточного соединения (с). В реакционный сосуд добавляли раствор мономера (b) (41,7 ммоль) и продолжали перемешивание. Спустя 2,5 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Затем реакционный раствор и раствор промежуточного соединения (с) коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая осадки. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток, получая таким образом полимер (с) (приблизительно 71 г) и промежуточное соединение (с) (2 г). Среднемассовая молекулярная масса полимера (с) составляла 42·104 и отношение Mw/Mn=2,8.

Пример 20 получения (Синтез полимера (а))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор Мономера (b) (3,87 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа часть (приблизительно 50 мл) реакционного раствора извлекали из реакционного сосуда, получая таким образом раствор промежуточного соединения (d). В реакционный сосуд добавляли раствор мономера (а) (1,17 ммоль) и продолжали перемешивание. Спустя 2 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Затем реакционный раствор и раствор промежуточного соединения (d) коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая осадки. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток, получая таким образом полимер (d) (приблизительно 72 г) и промежуточное соединение (d) (2 г). Среднемассовая молекулярная масса полимера (d) составляла 38·104 и отношение Mw/Mn=2,8.

Пример 21 получения (Синтез полимера (е))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (b) (3,87 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа часть (приблизительно 50 мл) реакционного раствора извлекали из реакционного сосуда, получая таким образом раствор промежуточного соединения (е). В реакционный сосуд добавляли раствор мономера (b) (1,93 ммоль) и продолжали перемешивание. Спустя 2 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Затем реакционный раствор и раствор промежуточного соединения (е) коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая осадки. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток, получая таким образом полимер (е) (приблизительно 72 г) и промежуточное соединение (е) (2 г). Среднемассовая молекулярная масса полимера (е) составляла 38·104 и отношение Mw/Mn=2,8.

Пример 22 получения (Синтез полимера (f))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г), раствор мономера (b) (3,87 ммоль) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа часть (приблизительно 50 мл) реакционного раствора извлекали из реакционного сосуда, получая таким образом раствор промежуточного соединения (f). В реакционный сосуд добавляли раствор мономера (b) (1,03 ммоль) и мономер (с) (0,9 ммоль) и продолжали перемешивание. Спустя 2 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Затем реакционный раствор и раствор промежуточного соединения (f) коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая осадки. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток, получая, таким образом, полимер (f) (приблизительно 72 г) и промежуточное соединение (f) (2 г). Среднемассовая молекулярная масса полимера (f) составляла 42·104 и отношение Mw/Mn=2,7.

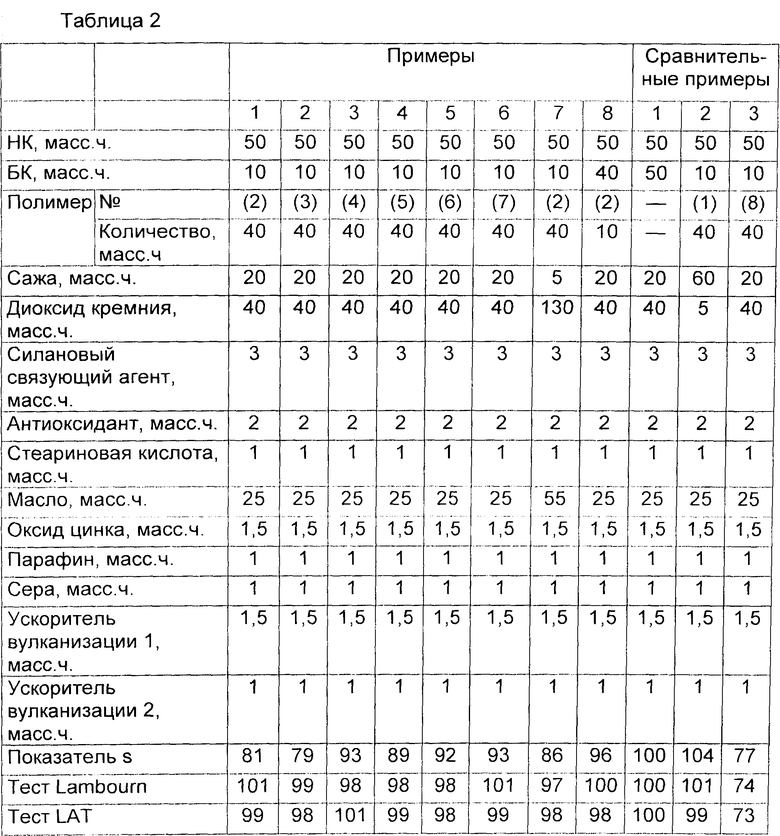

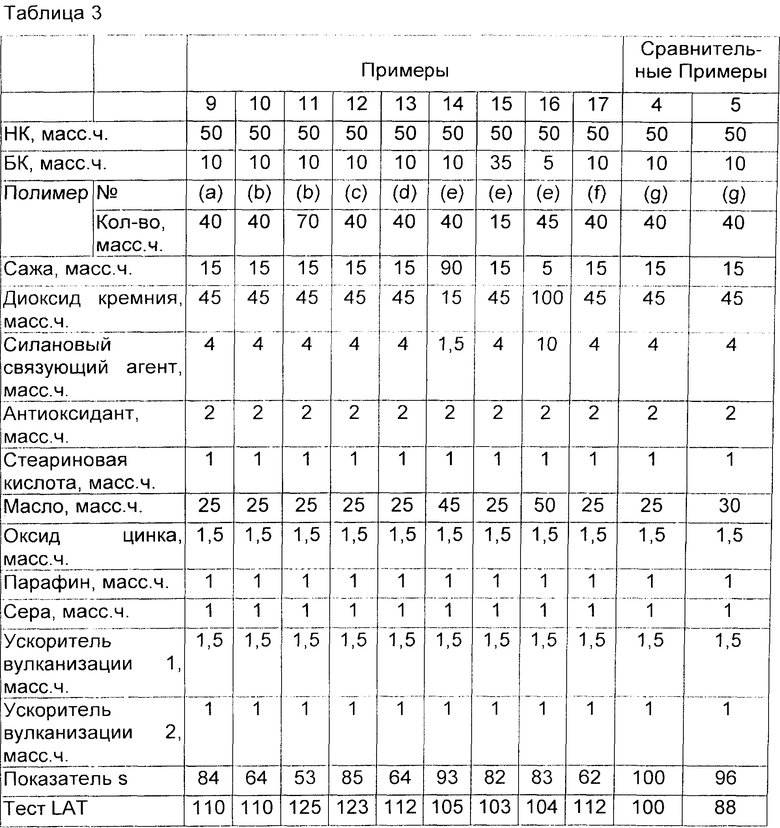

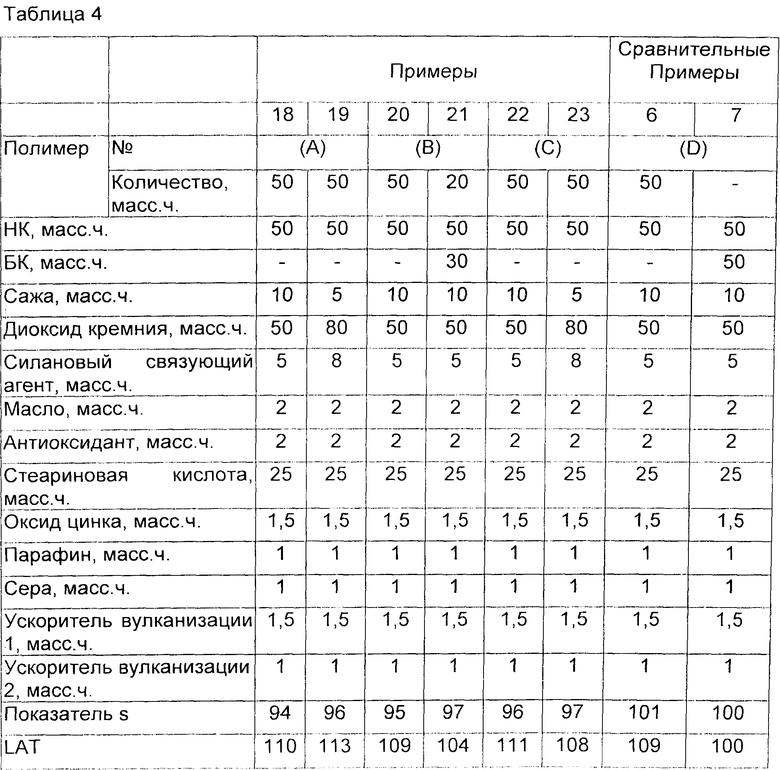

Каждый из полимеров (а)-(f) и промежуточных соединений (а)-(f) исследовали с помощью 1H-ЯМР-спектроскопии и 13С-ЯМР-спектроскопии; результаты представлены в таблице 1 (содержание винилового соединения, содержащего полярную группу, и содержание цис-компонента).

Полученные результаты также показывают, что каждый из полимеров (а)-(f) содержит структурные блоки А и В и что блок А находится на концевом участке молекулы.

Пример 23 получения (Синтез полимера (g))

Способный выдерживать давление сосуд из нержавеющей стали емкостью 3 л продували азотом. В сосуд помещали циклогексан (1800 мл), бутадиен (75 г) и раствор ТИБА (1 мл) и перемешивали. Спустя 10 минут к смеси добавляли раствор катализатора (2 мл) и смесь перемешивали, поддерживая температуру равной 40°С. Спустя 3 часа для прекращения реакции добавляли по каплям 0,01М ВНТ в изопропаноле (10 мл). Реакционный раствор коагулировали в равных объемах метанола, которые были приготовлены по отдельности, получая таким образом осадок. Каждый осадок сушили на воздухе в течение 1 ночи и затем сушили при пониженном давлении в течение 2 суток. Таким образом, получали полимер (g) (приблизительно 75 г). Среднемассовая молекулярная масса полимера (g) составляла 40·104 и отношение Mw/Mn=2,3. Исследования с помощью 13С-ЯМР-спектроскопии показали, что содержание цис-компонента в бутадиеновых блоках полимера (g) составляет 98,0%.

Пример 24 получения (Получение раствора аминного мономера)

Стеклянный сосуд емкостью 200 мл продували азотом. В сосуд помещали циклогексан (40 мл) и аминный мономер (30 ммоль) и перемешивали. Затем к смеси добавляли по каплям раствор ТИБА (80 мл). По окончании добавления по каплям смесь перемешивали в течение 30 минут при комнатной температуре. Полученный раствор хранили в холодильнике, без доступа света, в атмосфере азота.

Пример 25 получения (Получение раствора катализатора (А))

Стеклянный сосуд емкостью 50 мл продували азотом. В сосуд помещали бутадиен в циклогексане (8 мл, 2,0 моль/л), раствор этилгексаноата неодима в толуоле (1 мл, 0,2 моль/л) и РМАО (8 мл) и перемешивали. Спустя 5 минут добавляли раствор ДИБАГ (5 мл) и спустя еще 5 минут добавляли раствор ДЭАХ (2 мл). Таким образом, получали раствор катализатора (А).

Пример 26 получения (Синтез полимера (А))