Изобретение относится к способу получения алкиленгликолей и может быть использовано в производстве растворителей, пластификаторов, компонентов для низкозамерзающих, антиобледенительных, гидравлических и гидротормозных жидкостей, а также для получения материалов, применяемых в промышленности пластических масс, пестицидов, лаков и красок.

Известен способ получения алкиленгликолей некаталитической гидратацией оксидов алкилена в реакторе вытеснения при 160-210oC и 1,5-2,1 МПа. Мольное соотношение вода: оксид в смеси, поступающей на гидратацию, составляет 15-17: 1 (концентрация оксида алкилена в исходном растворе 13-18 мас.%). В этих условиях получают водный раствор гликолей с концентрацией 18-20 мас.% и выходом моноалкиленгликолей не более 91,5 мольн.% (Дымент О.Н., Казанский С. К., Мирошников А.М. Гликоли и другие производные окисей этилена и пропилена. М.: Химия, 1976).

Однако по данному способу образуются разбавленные растворы алкиленгликолей, что требует больших энергетических затрат на отгонку воды.

Известен способ получения алкиленгликолей взаимодействием алкиленоксида с водой в присутствии каталитической системы, включающей в себя твердый материал, имеющий электроположительные центры, которые координированы с анионами иными чем металлат- или галоген-анион. Когда твердым материалом является анионообменная смола с четвертичными аммониевыми группами, а анионом - бикарбонат, процесс проводят практически в отсутствии диоксида углерода (заявка PCT WO 95/20559). Лучшими твердыми материалами в данном способе являются материалы, содержащие низшие триалкиламиновые и триметилбензиламмониевые группы.

И в этом случае получают относительно разбавленные растворы (≈ 50 мас.%) алкиленгликоля, что также требует повышенных энергетических затрат на отгонку воды.

Известен способ получения алкиленгликолей каталитической гидратацией оксидов алкилена при 20-250oC и давлении до 3 МПа в присутствии анионита в хлор-форме и диоксида углерода. Используемый как катализатор анионит Dowex MSA-1, в качестве электроположительных центров содержит атомы азота триметилбензиламмониевых групп. Мольное соотношение вода: оксид алкилена в смеси, подаваемой на гидратацию, составляет 1:0,66 (концентрация оксида алкилена в исходной смеси - 62 мас.%). В этих условиях получают водный раствор гликолей с концентрацией не более 87 мас.% и содержанием в продуктах реакции 1-1,5 мас.% карбонатов алкиленоксидов (патент JP 57-139026).

Недостатком способа является сложность выделения гликолей из смеси с карбонатами из-за близости температур кипения дигликолей и карбонатов.

Известен способ получения алкиленгликолей гидратацией оксидов алкилена при 80-130oC и 0,8-1,6 МПа в присутствии алкиленгликолей, диоксида углерода и катализатора - анионита в гидрокарбонатной форме, содержащего в качестве электроположительных центров атомы азота четвертичных бензилтриметиламмониевых групп, связанные с полимерной матрицей через бензильную группу (марки АВ-17-8 и АВ- 17Т). Согласно данному способу возможно с высокой селективностью (93-96%) получать концентрированные растворы, содержащие 65-90 мас.% гликолей (патент RU N 2002726, 1992).

Однако способ имеет относительно низкую удельную производительность, которая не превышает 0,22 кг превращенного оксида этилена с литра катализатора в час [0,22 кг ОЭ/(л kt•час)] и 0,35 кг превращенного оксида пропилена с литра катализатора в час [0,35 кг ОП/(л kt•*час)].

Наиболее близким аналогом предложенного способа является способ получения алкиленгликолей гидратацией оксидов алкилена при 20-200oC и 0,6-5,0 МПа в присутствии алкиленгликолей, диоксида углерода и/или солей угольной кислоты и катализатора-анионита в гидрокарбонатной форме, содержащих в качестве электроположительных центров атомы азота, которые связаны с двумя или более атомами, отличными от атома углерода метильной группы. В качестве атомов, отличных от атома углерода метильной группы, выступают атомы углерода алкильных, бензильных, оксиалкильных, фенильных и алкилфенильных групп, атомы углерода гетероциклических соединений, а также атомы водорода и азота (заявка PCT WO 97/33850,11.03.96).

Однако и этот способ позволяет повысить удельную производительность процесса лишь до 0,27-0,87 кг /(л kt•чac) для оксида этилена и до 0,51-1,07 кг/(л kt•чac) для оксида пропилена.

Предлагаемый способ позволяет повысить удельную производительность процесса.

Такой результат достигается гидратацией оксидов алкилена обычно при повышенных температуре и давлении в присутствии каталитической системы на основе ионообменных полимерных материалов, содержащих в качестве электроположительных центров атомы азота, координированные с анионами, причем два или более электроположительных центров полимерного материала координированы с одним и тем же анионом ди-, и/или три-, и/или многоосновных кислот.

В качестве анионов, которые координированы с одним или большим числом электроположительных центров, могут выступать анионы неорганических - угольной, и/или сернистой, и/или тиосерной, и/или серной, и/или ортофосфорной, и/или кремниевых кислот и/или борной, и/или органических ди-, три- и поликарбоновых кислот, содержащих 1-20 атомов углерода.

В качестве анионов органических ди-, три- и поликарбоновых кислот выступают анионы щавелевой, малоновой, янтарной, яблочной, винной и лимонной кислот.

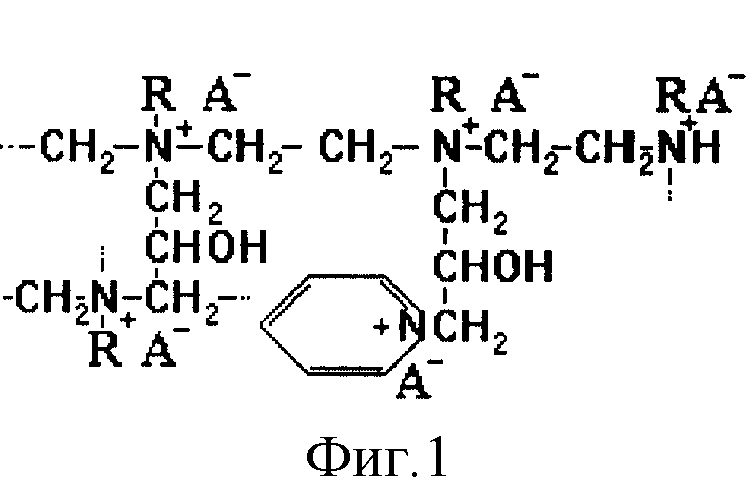

Подходящими исходными материалами для получения каталитической системы по изобретению являются ионообменные полимерные материалы, содержащие электроположительные различной структуры: АВ-29- 12П, АДМ, AII-500 (фирма DOW), АВ-17-8, АМЭ-1, АД-1, AT-1, АМП, а также ряд других ионообменных полимерных материалов, изображенных на фиг. 1-20.

Каталитические системы могут быть получены из вышеперечисленных ионообменных полимерных материалов, а также из ряда других известных ионообменных полимерных материалов различными способами. Например, их последовательной обработкой при температуре 0-120oC и давлении 0,1-3,0 МПа (лучше 20-50oC и 0,11-1,0 МПа):

-оксидами алкилена и солями кислот и/или диоксидом углерода;

-галогенорганическими соединениями и солями кислот и/или диоксидом углерода;

-кислотой и/или смесью кислот и оксидом алкилена и солями кислот и/или диоксидом углерода;

-алкилсульфатами и солями кислот и/или диоксидом углерода;

-солями кислот и водой.

Возможна также другая последовательность обработки ионообменных полимерных материалов. Кроме того, две или более из перечисленных стадий обработки ионообменного полимерного материала могут быть совмещены в одну стадию.

Преимущественно процесс гидратации оксидов алкилена проводят в присутствии кислот, и/или их солей, и/или диоксида углерода при их содержании в исходном водном растворе алкиленоксида в интервале 0,000001- 1 мас.%, предпочтительно 0,0001- 0,01 мас.%. В качестве кислот используют сернистую, угольную, ортофосфорную, борную, кремниевую, карбоновые и дикарбоновые кислоты, содержащие 1-20 атомов углерода. В качестве солей используют дигидро-, гидро- и орто- фосфаты, сульфиты и гидросульфиты, карбонаты и гидрокарбонаты, формиаты, мета и тетрабораты, силикаты, ацетаты и оксалаты лития, натрия, калия и аммония.

Преимущественно в качестве карбоновых кислот используют муравьиную, уксусную, щавелевую, малоновую и янтарную кислоты.

Следующие примеры иллюстрируют изобретение.

Пример 1.

Процесс вели в трубчатом реакторе вытеснения объемом 50 мл, заполненном ионообменным полимерным материалом, содержащим три типа электроположительных центров (фиг. 1), которые координированы с бикарбонат анионом (HCO3) и карбонат - анионом (CO3 2-). Обменная емкость по бикарбонат аниону 1,4 мг-экв/мл, по карбонат - аниону - 0,4 мг-экв/мл. В этом полимерном материале один и тот же двухосновный карбонат - анион (CO3 2-) координирован с двумя электроположительными центрами.

На вход реактора подавали исходную смесь составах, мас.%: вода-62,04; оксид пропилена (ОП)-37,96; CO2-0,0001 со скоростью 125 г/час. Мольное соотношение вода: оксид = 5,3. Температура в реакторе 350-105oC, давление-2,0 МПа. На выходе из реактора отбирали смесь состава, мас.%: ОП-2,47; пропиленгликоль (ПГ) - 45,1; дипропиленгликоль (ДПГ) - 1,23; CO2 - 0,0001; вода - остальное. Степень конверсии ОП-93,5%. Селективность образования монопропиленгликоля - 96,98 мольн.%. Удельная производительность по превращенному оксиду пропилена составила 0,89 кг ОП/(л kt•чac).

Пример 2.

Процесс осуществляли в трубчатом реакторе вытеснения объемом 50 мл, заполненном каталитической системой - ионообменным полимерным материалом, содержащим электроположительные центры (фиг. 2), которые координированы с гидросульфит - анионом (HSO3 -), карбонат - анионом (KCO3 -), карбонат - анионом (CO3 -). Обменная емкость по гидросульфит аниону - 0,5 мг-экв/мл, по карбонат аниону (KCO3 -) - 0,1 мг- экв/мл, по карбонат аниону (CO3 2-) - 0,6 мг-экв/мл.

На вход реактора подавали исходную смесь состава, мас.%: вода-73,3; оксид этилена (ОЭ)-26,7; со скоростью 170 г/час. Мольное соотношение вода: оксид = 6,71. Температуру в реакторе поддерживали в интервале 20-110oC. Давление 1,5 МПа. На выходе отбирали смесь состава, маc.%: ОЭ-2,0; этиленгликоль (ЭГ) -34,0; диэтиленгликоль (ДЭГ)-0,69; вода-остальное. Степень конверсии (X) оксида этилена-92,51%. Селективность образования моногликоля (Ф)- 97,69 мольн. %. Удельная производительность по превращенному оксиду этилена (Gy) составила 0,84 кг ОЭ/(л kt•чac).

Пример 3.

Процесс осуществляли в каскаде, состоящем из трех последовательно соединенных реакторов вытеснения объемом 20, 26 и 36 мл соответственно, заполненных ионообменным полимерным материалом, содержащим электроположительные центры (фиг. 3). Электроположительные центры координированы с гидрокарбонат анионом (HCO3 -), карбонат анионом (NH4CO3 -) и карбонат анионом (СО3 2-). Обменная емкость по гидрокарбонат - аниону - 0,6 мг-экв/мл, по карбонат аниону (NH4CO3 -) - 0,05 мг-экв/мл и по карбонат аниону (CO3 2-) - 0,4 мг-экв/мл. Общий объем реакторов каскада 82 мл. Температуру в реакторах поддерживают в интервале 75-105oC. Давление 2,5 МПа.

На вход первого реактора каскада подали смесь состава, мас.%: вода-74,8; ОЭ-25,1; CO2 - 0,1 со скоростью 113 г/час. Реакционную смесь, выходящую из первого реактора, смешали с 25,5 г/час оксида этилена и направили на вход второго реактора каскада. Аналогично, к потоку, выходящему из второго реактора, добавили 34,5 г/час оксида этилена и направили на вход третьего реактора каскада. На выходе из третьего реактора каскада отбирали смесь продуктов реакции со скоростью 173 г/час. Степень конверсии ОЭ-99,0%. Селективность образования моноэтиленгликоля 92,0%. Суммарная концентрация моно-, ди-, и триэтиленгликолей - 70,9 маc.%. Производительность по превращенному оксиду этилена составила 1,07 кг ОЭ/(л kt•чac).

Пример 4.

Процесс осуществляли в каскаде реакторов, описанных в примере 3 и заполненных ионообменным полимерным материалом, содержащим два типа электроположительных центров (фиг. 11 и 12). Электроположительные центры координированы с гидросульфит - анионом (HSO3 -) и карбонат-анионом (CO3 -). Обменная емкость по гидросульфит - аниону - 1,4 мг-экв/мл, по карбонат - аниону - 0,2 мг-экв/мл.

На вход первого реактора подавали смесь состава, маc.%: вода-72,85; ОП-27,1; NaHCO3 - 0,05 со скоростью 94 г/час. На вход второго и третьего реакторов дополнительно подавали оксид пропилена в количестве 45,3 и 65,5 г/час. Температура в реакторах 90-120oC, давление 1,8 МПа. На выходе из третьего реактора отбирали продукты реакции со скоростью 205 г/час. Степень конверсии ОП - 99%. Селективность образования монопропиленгликоля 92,5%. Суммарная концентрация моно-, ди- и трипропиленгликолей - 85 мас.%. Производительность по превращенному оксиду пропилена составила 1,64 кг ОП/(л kt•чac).

Пример 5.

Процесс осуществляли в каскаде реакторов, описанных в примере 3 и заполненных ионообменным полимерным материалом, содержащим электроположительные центры (фиг. 6). Электроположительные центры координированы с двухосновным оксалат - анионом (-OOCCOO-) и сульфит - анионом (NaHSO3 -). Обменная емкость по оксалат - аниону - 1,4 мг-экв/мл, по сульфит - аниону - 0,2 мг-экв/мл.

На вход первого реактора подавали смесь состава, мас.%: вода -72,8; ОП- 27,1; (NH4)2CO3 - 0,1; со скоростью 78 г/час. На вход второго и третьего реакторов дополнительно подавали оксид пропилена в количестве 38,4 и 55,2 г/час. Температура в реакторах 30-140oC, давление 2,8 МПа. На выходе из третьего реактора каскада отбирали смесь продуктов реакции со скоростью 171,6 г/час. Степень конверсии ОП - 98,5%. Селективность образования монопропиленгликоля 91,5%. Суммарная концентрация моно-, ди-, и трипропиленгликолей - 85 мас. %. Производительность по превращенному оксиду пропилена составила 1,37 кг ОП/(л kt•час).

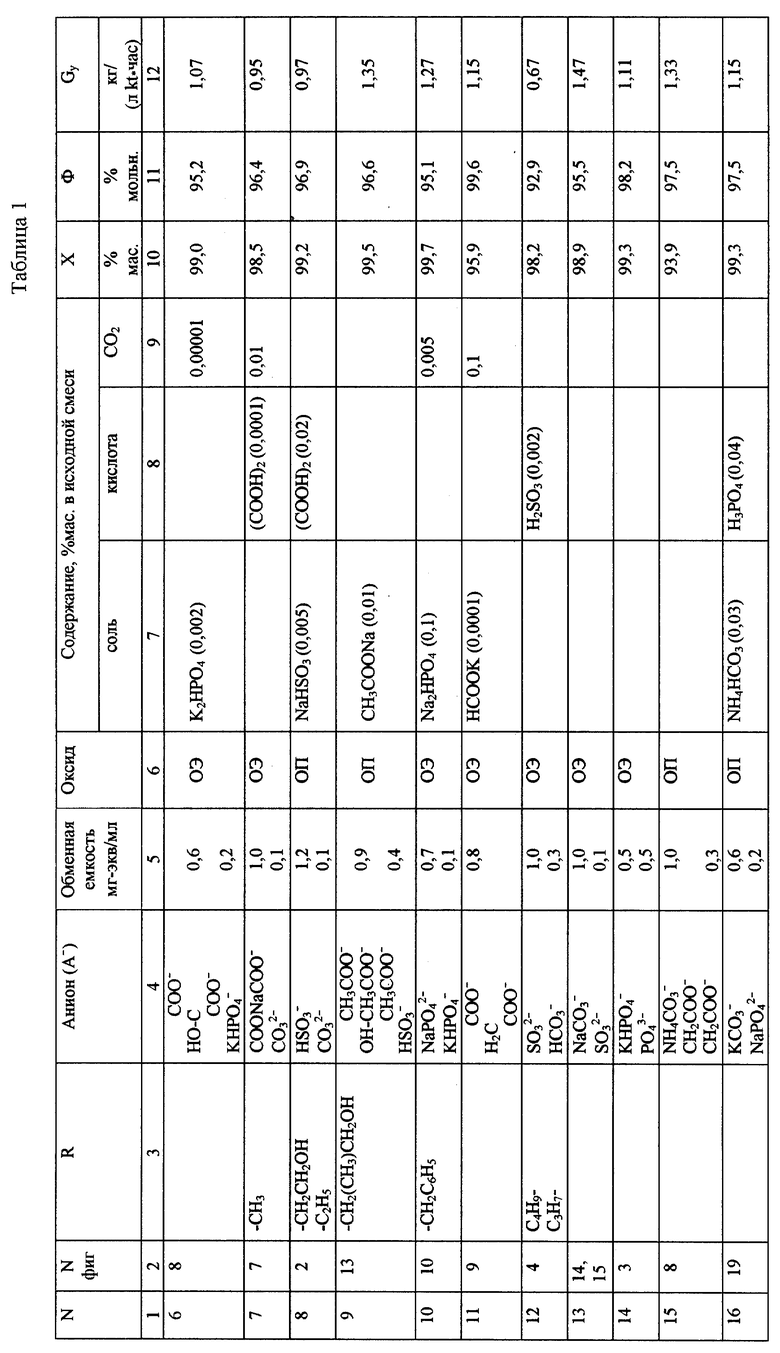

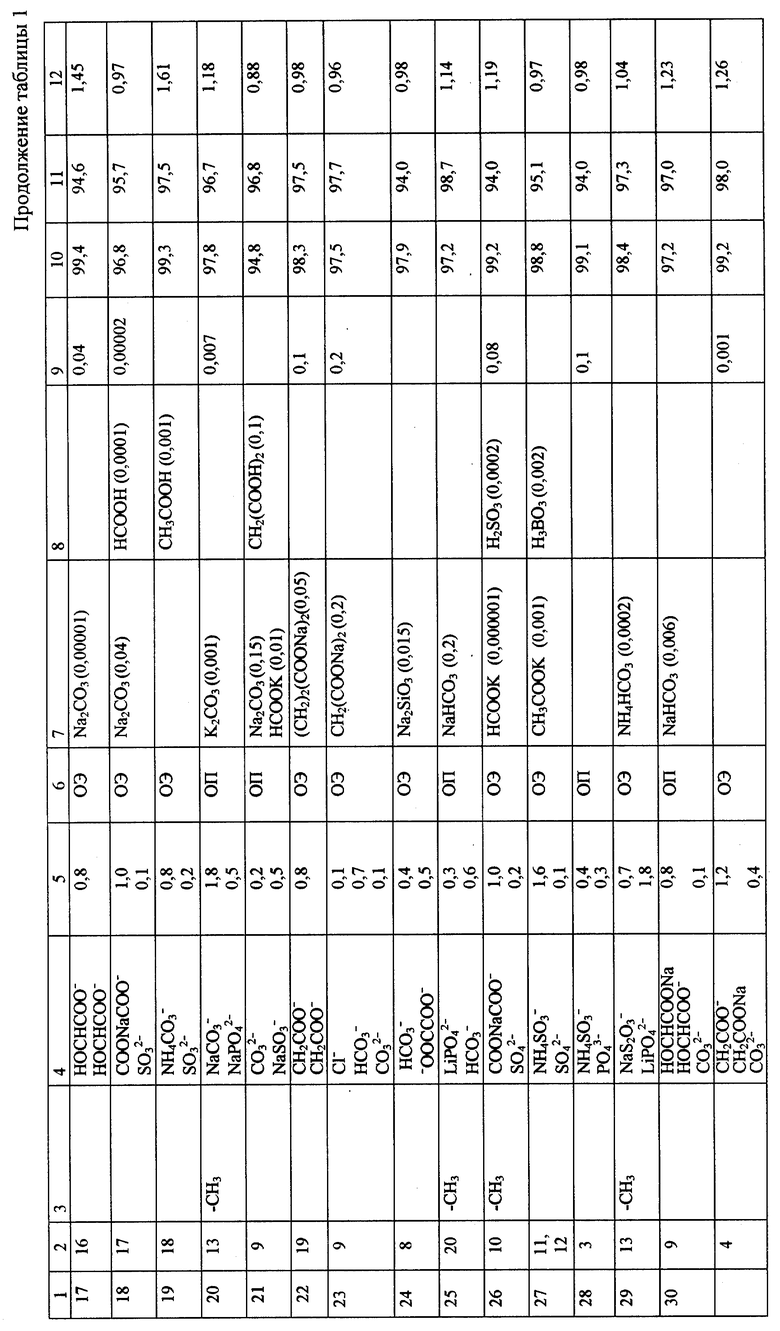

Примеры 6-31.

Иллюстрируют процесс гидратации оксидов этилена и пропилена в трубчатом реакторе, описанном в примере 1, в присутствии других каталитических систем, имеющих различные структуру электроположительного центра, анионы и обменную емкость. Температуру в реакторе поддерживали в интервале 20 - 200oC. Давление 0,6-5,0 МПа. Объемная скорость подачи 1,0-10,0 час-1. Мольное отношение вода: оксид 1-6:1. Условия и результаты проведения процесса приведены в таблице.

Таким образом проведение процесса данным способом позволяет увеличить удельную производительность для оксида этилена до 0,67 - 1,61 ОЭ/(л kt•чac) и для оксида пропилена до 0,8 - 1,64 кг ОП/(л kt•чac) и получать концентрированные растворы гликолей до 71-85 мас.%. Кроме того, используемые каталитические системы позволяют работать без потери активности и селективности в течение длительного времени (более 0,5 года). Данный способ применим для гидратации других α-оксидов, например глицидола, оксидов циклогексена, дивинила и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1997 |

|

RU2122995C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2006 |

|

RU2317971C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОСНОВНЫХ АНИОНИТНЫХ КАТАЛИЗАТОРОВ | 2006 |

|

RU2322295C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2004 |

|

RU2284985C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИУКСУСНЫХ КИСЛОТ ИЛИ ИХ СОЛЕЙ | 1999 |

|

RU2181714C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЛАКТАТА АММОНИЯ В МОЛОЧНУЮ КИСЛОТУ И ЕЕ СЛОЖНЫЕ ЭФИРЫ | 2012 |

|

RU2535680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКТИДА | 2005 |

|

RU2301230C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСИАЛКИЛЕНГЛИКОЛЕВЫХ ЭФИРОВ | 2000 |

|

RU2186074C2 |

| СПОСОБ ПОЛУЧЕНИЯ L-ЛАКТИДА | 2011 |

|

RU2460726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПАРАТОВ ДЛЯ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ УРОЖАЯ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 2004 |

|

RU2267272C1 |

Изобретение относится к каталитическим способам получения алкиленгликолей. Процесс получения алкиленгликолей гидратацией оксидов алкилена ведут в присутствии каталитической системы на основе азотсодержащих ионообменных полимерных материалов, содержащих в качестве электроположительных центров атомы азота, координированные с анионами, причем два или более электроположительных центров координированы с одним и тем же анионом ди-, и/или три-, и/или многоосновных кислот. Предлагаемый способ позволяет повысить удельную производительность процесса. 10 з.п. ф-лы, 20 ил., 1 табл.

| RU 2002726 C1, 15.11.1993 | |||

| RU 2001901 C1, 30.10.1993 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2000-05-27—Публикация

1999-02-25—Подача