Настоящее изобретение относится к способу и технологическому процессу сборки шин для колес транспортных средств.

Настоящее изобретение также относится к установке для сборки шин для колес транспортных средств, пригодной для выполнения вышеупомянутого технологического процесса.

Циклы изготовления шин предусматривают, что после процесса сборки, в котором различные компоненты самой шины изготавливают и/или собирают на одной или нескольких сборочных линиях, процесс формования и вулканизации выполняют на соответствующей линии вулканизации, пригодной для образования конструкции шины в соответствии с заданными геометрическими характеристиками и конструкцией протектора.

Шина, как правило, содержит тороидальный кольцеобразный каркас, включающий в себя один или несколько слоев каркаса, усиленных армирующими кордами, расположенными в по существу радиальных плоскостях (радиальная плоскость «содержит» ось вращения шины). Концы каждого слоя каркаса соединены с образованием одного целого с, по меньшей мере, одним металлическими усилительным кольцевым конструктивным элементом, известным как сердечник борта, с образованием усиления бортов, то есть концов шины, внутренних в радиальном направлении, функцией которых является обеспечение возможности монтажа шины на соответствующем монтажном ободе. Поверх указанного каркаса в радиальном направлении расположена лента эластомерного материала, называемая протекторным браслетом, в пределах которой в конце операций формования и вулканизации образуется рельефный рисунок для контакта с грунтом. Усилительный конструктивный элемент, общеизвестный как брекерный конструктивный элемент, расположен между каркасом и протекторным браслетом. В случае шин для автомобилей подобный конструктивный элемент обычно содержит, по меньшей мере, две перекрывающиеся в радиальном направлении полосы прорезиненной ткани, предусмотренной с армирующими кордами, обычно выполненными из металла, расположенными параллельно друг другу в каждой полосе и перекрещивающимися с кордами соседней полосы, предпочтительно расположенными симметрично относительно экваториальной плоскости шины. Брекерный конструктивный элемент предпочтительно дополнительно содержит расположенный в радиальном направлении снаружи, по меньшей мере, на концах нижерасположенных брекерных полос также третий слой текстильных или металлических кордов, расположенных в направлении вдоль окружности (под углом 0 градусов).

В завершение, в шинах бескамерного типа имеется внутренний в радиальном направлении слой, называемый герметизирующим слоем, который обладает непроницаемостью для обеспечения воздухонепроницаемости самой шины.

В целях настоящего изобретения и в нижеприведенной формуле изобретения под термином «эластомерный материал» подразумевается композиция, содержащая, по меньшей мере, один эластомерный полимер и, по меньшей мере, один усиливающий наполнитель. Подобная композиция предпочтительно дополнительно содержит добавки, такие как сшивающие агенты и/или пластификаторы. Благодаря сшивающим агентам подобный материал может быть сшит посредством нагрева для образования готового изготовленного изделия.

В данном контексте под термином «невулканизованная шина» понимается шина, полученная посредством процесса сборки и еще не подвергнутая формованию и вулканизации.

В настоящем описании и в нижеприведенной формуле изобретения под термином «элементарный компонент» понимается элементарный полуфабрикат в виде, по меньшей мере, одного из следующих элементов: непрерывного удлиненного элемента из эластомерного материала; резинометаллического или текстильного армирующего корда, который покрыт эластомерным материалом; лентообразного элемента из эластомерного материала, разрезанного по заданному размеру, содержащего, по меньшей мере, два текстильных или металлических корда, в дальнейшем названного «полосообразным элементом».

В настоящем описании и в нижеприведенной формуле изобретения под термином «конструктивный элемент» шины понимается любой компонент шины, пригодный для выполнения некоторой функции или ее части. Следовательно, конструктивными элементами являются, например, герметизирующий слой, элемент, расположенный под герметизирующим слоем, стойкий к истиранию элемент, сердечник борта, наполнитель борта, слой каркаса, брекерная полоса, подбрекерный слой, подпротекторный слой, вставки боковин, боковины, протекторный браслет, усилительные ленточки.

В настоящем описании и в нижеприведенной формуле изобретения под термином «управляемое манипулирование» понимается операция перемещения в сборочной установке и/или операция обеспечения опоры и/или удерживания в состоянии готовности на месте во время сборки.

В документе WO 2009/040594 описана установка и процесс изготовления шин для колес транспортных средств, при этом указанный процесс включает следующие этапы:

а) сборку каркасного конструктивного элемента невулканизованной шины на первом формующем барабане на, по меньшей мере, одной линии, предназначенной для сборки каркасного конструктивного элемента, при этом указанный каркасный конструктивный элемент содержит, по меньшей мере, один слой каркаса и два фиксирующих (или анкерных) кольцевых конструктивных элемента;

b) сборку конструктивного элемента коронной зоны невулканизованной шины на, по меньшей мере, одном втором формующем барабане на, по меньшей мере, одной линии, предназначенной для сборки конструктивного элемента коронной зоны, при этом указанный элемент коронной зоны содержит, по меньшей мере, один брекерный конструктивный элемент и протекторный браслет;

с) придание тороидальной формы указанному каркасному конструктивному элементу при соединении его с указанным конструктивным элементом коронной зоны на, по меньшей мере, одной станции сборки и придания формы изготавливаемой шине, при этом указанная станция сборки и придания формы синхронизирована с указанной линией, предназначенной для сборки каркасного конструктивного элемента, и с указанной линией, предназначенной для сборки конструктивного элемента коронной зоны;

при этом каждый каркасный конструктивный элемент взаимодействует/соединен с соответствующим первым формующим барабаном, на котором он собран, до конца этапа с) придания формы и сборки изготавливаемой шины;

d) формование и вулканизацию невулканизованной шины, имеющей определенную форму, на, по меньшей мере, одной линии, предназначенной для формования и вулканизации шины, отдельной от указанной станции сборки и придания формы.

В документе WO 2008/099236 описан формующий барабан для сборки шин, имеющий, по меньшей мере, одну наружную поверхность и снабженный вспомогательными опорными элементами, выполненными с возможностью перемещения их с возможностью отделения рядом с формующим барабаном со сторон, противоположных в аксиальном направлении, и имеющими соответствующие опорные поверхности, которые простираются в аксиальном направлении как продолжение наружной поверхности.

В установках такого типа, как описанные в документе WO 2009/040594, часто возникает необходимость в распределении элементарных компонентов в зонах, внешних по отношению к формующему барабану в аксиальном направлении. Следовательно, существует необходимость в обеспечении опоры для подобных элементарных компонентов, которые в противном случае спускались бы вокруг самого формующего барабана. Заявитель обратил внимание на то, что для этого можно использовать формующие барабаны и вспомогательные опорные элементы такого типа, как описанные в документе WO 2008/099236.

Кроме того, в сборочных установках данного типа, в которых используются формующие барабаны и вспомогательные опорные элементы, которые могут быть соединены с ними, управление перемещениями барабана часто является сложным, поскольку оно также включает в себя управление перемещениями связанных с ним, вспомогательных опорных элементов.

Кроме того, в подобных случаях доступ к рабочим станциям будет затруднен для операторов, которые вместо этого должны обладать возможностью легкого перемещения для обеспечения надлежащей работы установки и соответствующего технического обслуживания установки.

Для сборки шин посредством процессов такого типа, как описанные в документе WO 2009/040594, с использованием формующих барабанов и вспомогательных опорных элементов такого типа, как описанные в документе WO 2008/099236, и для предотвращения получения громоздких установок и обеспечения возможности хорошего доступа к каждой рабочей станции для осмотра и обслуживания необходимо выполнить операции для удаления опорных элементов и управляемого манипулирования ими, когда необходимость в них отсутствует.

Заявитель установил, что вышеупомянутые проблемы могут быть решены путем использования способа сборки шин посредством сборочной установки, содержащей формующие барабаны и вспомогательные опорные элементы, выполненные с возможностью соединения с формующими барабанами и отсоединения от них, при этом управляемое манипулирование, по меньшей мере, одним формующим барабаном, по меньшей мере, одной парой опорных колец и, по меньшей мере, одним формующим барабаном, соединенным с парой опорных колец, выполняют во время установившегося режима работы указанной сборочной установки, при этом указанные компоненты могут подвергаться управляемому манипулированию независимо друг от друга и одновременно.

Более точно, в соответствии с первым аспектом изобретения изобретение относится к способу сборки шин для колес транспортных средств на сборочной установке, содержащей множество формующих барабанов, на которых осуществляют сборку указанных шин, и множество пар опорных колец, выполненных с возможностью соединения с, по меньшей мере, одним из указанного множества формующих барабанов с возможностью отделения, при этом указанный способ включает:

а') управляемое манипулирование, по меньшей мере, одним формующим барабаном из указанного множества формующих барабанов, не снабженным опорными кольцами;

b') управляемое манипулирование, по меньшей мере, одной парой опорных колец, отсоединенных от соответствующего формующего барабана, из указанного множества пар опорных колец;

с') управляемое манипулирование, по меньшей мере, одним формующим барабаном из указанного множества формующих барабанов, соединенным с парой опорных колец из указанного множества пар опорных колец;

при этом каждую из указанных операций а'), b') и с') выполняют независимо и одновременно по отношению к оставшимся операциям а'), b') и с') во время установившегося режима работы указанной сборочной установки.

В соответствии с вышеприведенным решением опорные кольца, которые соединены с формующими барабанами и отсоединены от формующих барабанов на различных сборочных операциях, подвергаются управляемому манипулированию отдельно от управляемого манипулирования формующими барабанами, несмотря на то, что они функционально связаны с формующими барабанами, что обеспечивает возможность оптимизации использования пространства и оптимизации сборочных операций вдоль сборочных линий установки.

В соответствии со вторым аспектом изобретения изобретение относится к сборочной установке для сборки шин для колес транспортных средств, содержащей группу элементов, включающую формующие барабаны, на которых осуществляется сборка указанных шин, и пары опорных колец, пригодных для взаимодействия с указанными формующими барабанами при сборке указанных шин, при этом при установившемся режиме работы сборочной установки имеются следующие три подгруппы элементов:

i) формующие барабаны, не снабженные опорными кольцами;

ii) пары опорных колец, отсоединенных от соответствующих формующих барабанов;

iii) формующие барабаны, соединенные с парами опорных колец;

и при этом каждая из указанных подгрупп i), ii) и iii) является физически отдельной и независимой от остальных подгрупп i), ii) и iii).

В соответствии с третьим аспектом изобретения изобретение относится к технологическому процессу сборки шин для колес транспортных средств, при этом каждая шина содержит каркасный конструктивный элемент, имеющий, по меньшей мере, один слой каркаса и два фиксирующих кольцевых конструктивных элемента, при этом указанный технологический процесс сборки включает следующие этапы, выполняемые на линии сборки каркасных конструктивных элементов:

а) соединение пары опорных колец с формующим барабаном на рабочей станции присоединения опорных колец;

b) сборку, по меньшей мере, одного конструктивного элемента изготавливаемой шины на формующем барабане, снабженном указанной парой опорных колец, на, по меньшей мере, одной рабочей станции линии сборки каркасных конструктивных элементов;

с) отделение пары опорных колец от формующего барабана на рабочей станции отделения опорных колец;

d) перемещение пары опорных колец, отсоединенных от формующего барабана, на склад временного хранения опорных колец;

е) сборку, по меньшей мере, одного дополнительного конструктивного элемента изготавливаемой шины на формующем барабане без пары опорных колец на рабочей станции линии сборки каркасных конструктивных элементов.

Настоящее изобретение в соответствии с, по меньшей мере, одним из его вышеуказанных аспектов может иметь, по меньшей мере, один из нижеприведенных предпочтительных признаков.

Указанная операция а') предпочтительно включает в себя, по меньшей мере, один из следующих этапов сборки конструктивных элементов:

- наложение, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы, по меньшей мере, одного слоя каркаса;

- наложение, по меньшей мере, одной части элемента, стойкого к истиранию;

- наложение, по меньшей мере, одной части боковин изготавливаемой шины.

Указанная операция b') предпочтительно включает в себя, по меньшей мере, один из следующих этапов:

- перемещение указанной, по меньшей мере, одной пары опорных колец с одной рабочей станции отделения опорных колец от соответствующего формующего барабана на склад временного хранения опорных колец;

- перемещение указанной, по меньшей мере, одной пары опорных колец со склада временного хранения опорных колец на рабочую станцию для соединения опорных колец с соответствующим формующим барабаном.

Указанная операция с') предпочтительно включает в себя этап сборки, по меньшей мере, одного из следующих конструктивных элементов: ткани для армирования борта; по меньшей мере, одной части элемента, стойкого к истиранию; герметизирующего слоя; слоя, расположенного под герметизирующим слоем; слоя самоуплотняющегося материала; по меньшей мере, одного первого слоя каркаса; внутренних усилителей, соединенных с указанным первым слоем каркаса; промежуточных элементов, расположенных между указанным первым слоем каркаса и указанными внутренними усилителями.

В установке согласно изобретению число элементов подгруппы ii) предпочтительно больше числа элементов подгруппы i). Таким образом, существует возможность выбора для каждого формующего барабана пары опорных колец, наиболее пригодных для шины определенного типа, подлежащей изготовлению, в результате чего обеспечивается возможность достижения высокой технологической гибкости.

В альтернативном варианте существует возможность предусмотреть число элементов подгруппы ii), эквивалентное числу элементов подгруппы i). В этом случае существует возможность обеспечения однозначного соответствия между каждым формующим барабаном и парой опорных колец. Другими словами, существует возможность обеспечения того, что каждый формующий барабан будет предусмотрен с возможностью обеспечения его однозначной связи с парой опорных колец, пригодных для подобного формующего барабана.

В альтернативном варианте число элементов подгруппы ii) может быть меньше числа элементов подгруппы i) для уменьшения инвестиционных затрат и расходов по техническому обслуживанию и текущему ремонту сборочной установки.

В установке для сборки шин для колес транспортных средств в соответствии с изобретением каждая шина предпочтительно содержит каркасный конструктивный элемент, имеющий, по меньшей мере, один слой каркаса и два фиксирующих кольцевых конструктивных элемента, при этом указанная установка включает в себя линию сборки каркасных конструктивных элементов, которая, в свою очередь, включает в себя:

указанные формующие барабаны;

указанные пары опорных колец, выполненных с возможностью соединения с указанными формующими барабанами с возможностью отделения;

по меньшей мере, одну рабочую станцию присоединения опорных колец, включающую в себя, по меньшей мере, одно устройство, предназначенное для соединения, по меньшей мере, одной из указанных пар опорных колец с соответствующим формующим барабаном;

по меньшей мере, одну рабочую станцию отделения опорных колец, включающую в себя, по меньшей мере, одно устройство для отделения, по меньшей мере, одной из указанных пар опорных колец от формующего барабана.

Установка в указанной линии сборки каркасных конструктивных элементов предпочтительно содержит первое транспортно-загрузочное устройство, пригодное для перемещения формующего барабана, отсоединенного от пары опорных колец, с рабочей станции отделения опорных колец на рабочую станцию линии сборки каркасных конструктивных элементов.

Установка в указанной линии сборки каркасных конструктивных элементов предпочтительно содержит второе транспортно-загрузочное устройство, пригодное для перемещения пары опорных колец, отсоединенных от формующего барабана, на склад временного хранения опорных колец.

В соответствии с предпочтительным вариантом осуществления способа сборки согласно изобретению после этапа а) выполняют этап для:

а1) перемещения указанного формующего барабана, соединенного с парой опорных колец, с рабочей станции линии сборки каркасных конструктивных элементов на следующую рабочую станцию.

Способ сборки предпочтительно включает перед этапом с) следующий этап:

b1) перемещение формующего барабана, соединенного с парой опорных колец, на рабочую станцию отделения рабочих колец.

Способ предпочтительно включает после этапа с) следующий этап:

с1) перемещение формующего барабана без пары опорных колец с рабочей станции отделения опорных колец на рабочую станцию линии сборки каркасных конструктивных элементов;

и/или следующий этап:

с2) перемещение формующего барабана без пары опорных колец с рабочей станции линии сборки каркасных конструктивных элементов на следующую рабочую станцию.

В соответствии с предпочтительным вариантом осуществления изобретения способа сборки включает после этапа d) следующий этап:

d1) перемещение пары опорных колец со склада временного хранения опорных колец на рабочую станцию присоединения опорных колец.

По меньшей мере, один из этапа b1) и этапа с1) предпочтительно выполняют посредством первого транспортно-загрузочного устройства.

По меньшей мере, один из этапов d) и d1) предпочтительно выполняют посредством второго транспортно-загрузочного устройства.

Даже более предпочтительно, если указанное второе транспортно-загрузочное устройство отличается от первого транспортно-загрузочного устройства.

По меньшей мере, одно из указанного первого транспортно-загрузочного устройства и указанного второго транспортно-загрузочного устройства предпочтительно содержит роботизированную руку.

В соответствии с предпочтительными вариантами осуществления способа согласно изобретению этап b) включает, по меньшей мере, один из следующих этапов сборки конструктивных элементов:

- наложение, по меньшей мере, одной ткани для армирования борта в месте, находящемся в радиальном направлении снаружи и, по меньшей мере, частично в аксиальном направлении снаружи по отношению к формующему барабану;

- наложение, по меньшей мере, одной части элемента, стойкого к истиранию;

- наложение герметизирующего слоя в месте, находящемся в радиальном направлении снаружи по отношению к указанному формующему барабану;

- наложение слоя, расположенного под герметизирующим слоем, в месте, находящемся в радиальном направлении снаружи по отношению к указанному герметизирующему слою;

- наложение слоя самоуплотняющегося материала в месте, находящемся в радиальном направлении снаружи по отношению к слою, расположенному под герметизирующим слоем;

- наложение, по меньшей мере, первого слоя каркаса в месте, находящемся в радиальном направлении снаружи по отношению к указанному формующему барабану;

- наложение множества внутренних усилителей у указанного, по меньшей мере, одного слоя каркаса;

- наложение множества первых промежуточных элементов между указанным, по меньшей мере, одним слоем каркаса и указанным множеством внутренних усилителей.

Этап е) предпочтительно включает в себя, по меньшей мере, один из следующих этапов сборки конструктивных элементов:

- наложение, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы указанного, по меньшей мере, одного слоя каркаса;

- наложение, по меньшей мере, одной части элемента, стойкого к истиранию;

- наложение, по меньшей мере, одной части боковин изготавливаемой шины.

Даже более предпочтительно, если этап наложения фиксирующих кольцевых конструктивных элементов включает следующие подэтапы:

- размещение фиксирующих кольцевых конструктивных элементов у концов указанного, по меньшей мере, одного слоя каркаса, противоположных в аксиальном направлении; и

- загибание концов указанного, по меньшей мере, одного слоя каркаса на указанный, по меньшей мере, один слой каркаса для образования клапанов, которые содержат/удерживают указанные фиксирующие кольцевые конструктивные элементы.

Способ согласно изобретению предпочтительно включает также следующий этап:

- сборку конструктивного элемента коронной зоны на, по меньшей мере, одной линии сборки конструктивных элементов коронных зон, содержащей множество рабочих станций, при этом указанный конструктивный элемент коронной зоны содержит, по меньшей мере, один брекерный конструктивный элемент.

В соответствии с предпочтительными вариантами осуществления технологический процесс сборки включает следующий этап:

- придание тороидальной формы каркасному конструктивному элементу посредством сборки его вместе с конструктивным элементом коронной зоны на, по меньшей мере, одной рабочей станции, предназначенной для придания формы и сборки изготавливаемой шины.

В соответствии с изобретением также разработан способ изготовления шин для колес транспортных средств, включающий после способа сборки шин, описанного выше, этап формования и вулканизации невулканизованной шины, которой придана определенная форма, на, по меньшей мере, одной линии формования и вулканизации шин.

В соответствии с предпочтительными вариантами осуществления сборочной установки согласно изобретению первое транспортно-загрузочное устройство также пригодно для перемещения формующего барабана, который соединен с парой опорных колец, с рабочей станции линии сборки каркасных конструктивных элементов на станцию отделения опорных колец.

Предпочтительно, если второе транспортно-загрузочное устройство также пригодно для перемещения пары опорных колец со склада временного хранения опорных колец на рабочую станцию присоединения опорных колец.

Предпочтительно, если первое транспортно-загрузочное устройство также пригодно для перемещения формующего барабана, отсоединенного от пары опорных колец, с одной рабочей станции линии сборки каркасных конструктивных элементов на следующую рабочую станцию.

По меньшей мере, одно из указанного первого транспортно-загрузочного устройства и указанного второго транспортно-загрузочного устройства предпочтительно содержит роботизированную руку.

В соответствии с предпочтительным вариантом осуществления установки согласно изобретению линия сборки каркасных конструктивных элементов дополнительно содержит склад временного хранения формующих барабанов.

Линия сборки каркасных конструктивных элементов предпочтительно содержит, по меньшей мере, одну из следующих рабочих станций:

- станцию для наложения фиксирующих кольцевых конструктивных элементов, снабженную устройствами для наложения, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы указанного, по меньшей мере, одного слоя каркаса после отсоединения пары опорных колец от формующего барабана;

- первую станцию наложения элементов, стойких к истиранию, которая снабжена устройствами для наложения, по меньшей мере, одной части элемента, стойкого к истиранию, после отсоединения пары опорных колец от формующего барабана;

- первую станцию сборки боковин, снабженную устройствами для наложения, по меньшей мере, одной части боковин изготавливаемой шины после отсоединения пары опорных колец от формующего барабана.

В соответствии с предпочтительными вариантами осуществления линия сборки каркасных конструктивных элементов дополнительно содержит, по меньшей мере, одну из следующих рабочих станций:

- станцию наложения армирующей ткани, снабженную устройствами для наложения, по меньшей мере, одной ткани для армирования борта на формующий барабан, который соединен с парой опорных колец;

- вторую станцию наложения элементов, стойких к истиранию, которая снабжена устройствами для наложения, по меньшей мере, одной части элемента, стойкого к истиранию, в месте, находящемся в радиальном направлении снаружи по отношению к указанному формующему барабану, который соединен с парой опорных колец;

- станцию наложения герметизирующего слоя, снабженную устройствами для наложения герметизирующего слоя в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану, который соединен с парой опорных колец;

- станцию наложения слоя, расположенного под герметизирующим слоем, которая снабжена устройствами для наложения слоя, расположенного под герметизирующим слоем, в месте, находящемся в радиальном направлении снаружи по отношению к указанному герметизирующему слою;

- станцию наложения слоев каркаса , снабженную устройствами для наложения, по меньшей мере, одного первого слоя каркаса в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану;

- станцию для наложения первых промежуточных элементов, снабженную устройствами для наложения множества первых промежуточных элементов у указанного, по меньшей мере, одного слоя каркаса;

- станцию наложения внутренних усилителей, снабженную устройствами для наложения множества внутренних усилителей у первых промежуточных элементов.

Линия сборки каркасных конструктивных элементов предпочтительно также содержит станцию для наложения самоуплотняющегося материала, снабженную устройствами для наложения слоя самоуплотняющегося материала.

Станция наложения фиксирующих кольцевых конструктивных элементов предпочтительно также снабжена устройствами для загибания концов указанного, по меньшей мере, одного слоя каркаса на указанный, по меньшей мере, один слой каркаса для образования клапанов, которые содержат/удерживают указанные фиксирующие кольцевые конструктивные элементы.

В соответствии с предпочтительным вариантом осуществления сборочная установка согласно изобретению содержит, по меньшей мере, одну линию сборки конструктивных элементов коронных зон, содержащую множество рабочих станций, при этом каждый конструктивный элемент коронной зоны содержит, по меньшей мере, один брекерный конструктивный элемент.

Сборочная установка предпочтительно содержит, по меньшей мере, одну станцию для придания формы и сборки изготавливаемой шины, пригодную для придания определенной формы каркасному конструктивному элементу посредством сборки его вместе с конструктивным элементом коронной зоны изготавливаемой шины.

Сборочная установка предпочтительно содержит в указанной линии сборки каркасных конструктивных элементов множество транспортно-загрузочных устройств, пригодных для перемещения формующего барабана, соединенного или не соединенного с опорными кольцами, с одной рабочей станции, на которой осуществляется сборка конструктивного элемента, на следующую рабочую станцию.

В соответствии с изобретением также разработана установка для изготовления шин, включающая в себя установку для сборки шин, подобную описанной выше, и, по меньшей мере, одну линию формования и вулканизации шин.

Дополнительные признаки и преимущества изобретения станут более очевидными из нижеприведенного описания некоторых предпочтительных примеров технологических процессов и установок для сборки шин в соответствии с изобретением, выполненного в качестве описания показывающего неограничивающего примера со ссылкой на приложенный чертеж, на котором:

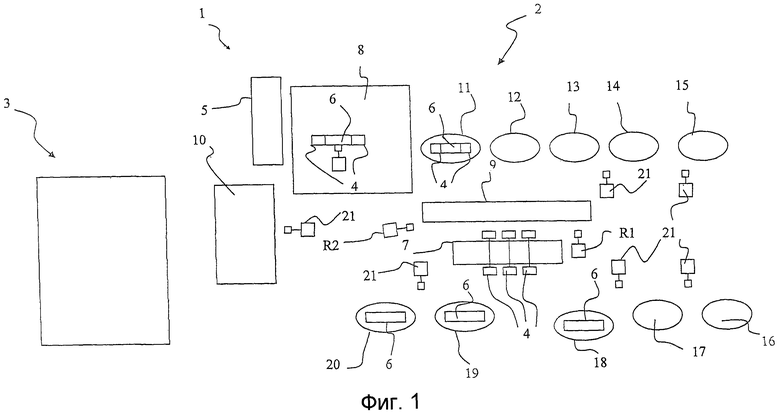

фиг.1 показывает схематическую планировку установки для сборки шин для колес транспортных средств, на которой реализованы способ и технологический процесс в соответствии с одним вариантом осуществления настоящего изобретения.

Как показано на фиг.1, ссылочная позиция 1 в целом обозначает установку для сборки невулканизованных шин для колес транспортных средств в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

В предпочтительном варианте осуществления, показанном на чертеже, подобная сборочная установка 1 содержит линию 2 сборки каркасных конструктивных элементов и линию 3 сборки конструктивных элементов коронных зон. Каркасный конструктивный элемент содержит, по меньшей мере, один слой каркаса и два фиксирующих кольцевых конструктивных элемента, и конструктивный элемент коронной зоны содержит, по меньшей мере, один брекерный конструктивный элемент. Конструктивный элемент коронной зоны также предпочтительно содержит протекторный браслет.

Каждая из указанных линии 2 сборки каркасных конструктивных элементов и линии 3 сборки конструктивных элементов коронных зон включает в себя множество рабочих станций.

Сборочная установка 1 содержит станцию 10 для придания определенной формы и сборки изготавливаемой шины, при этом придание определенной формы каркасному конструктивному элементу осуществляется посредством сборки его вместе с конструктивным элементом коронной зоны изготавливаемой шины.

Линия 2 сборки каркасных конструктивных элементов содержит, по меньшей мере, один формующий барабан 6, на котором собирают, по меньшей мере, каркасный конструктивный элемент изготавливаемой шины, и, по меньшей мере, одну пару опорных колец 4, выполненных с возможностью их соединения с формующим барабаном 6 с возможностью отделения. Подобные опорные кольца взаимодействуют с формующим барабаном 6 при сборке каркасного конструктивного элемента изготавливаемой шины.

Линия 2 сборки каркасных конструктивных элементов дополнительно содержит, по меньшей мере, одну станцию 8 присоединения опорных колец, пригодную для соединения пар опорных колец 4 с формующими барабанами 6. Подобная станция включает в себя, по меньшей мере, одно устройство для соединения пары опорных колец 4 с формующим барабаном 6.

В соответствии с изобретением линия 2 сборки каркасных конструктивных элементов содержит, по меньшей мере, одну станцию 9 отделения опорных колец, которая пригодна для отделения пар опорных колец 4 от формующих барабанов 6. Она содержит, по меньшей мере, одно устройство для отделения пары опорных колец 4 от формующего барабана 6.

В соответствии с изобретением линия 2 сборки каркасных конструктивных элементов дополнительно содержит первое транспортно-загрузочное устройство R1 и второе транспортно-загрузочное устройство R2, отличающееся от первого транспортно-загрузочного устройства R1.

Указанное первое транспортно-загрузочное устройство R1 пригодно для перемещения формующего барабана 6, отсоединенного от пары опорных колец 4, со станции 9 отделения опорных колец на рабочую станцию линии 2 сборки каркасных конструктивных элементов; указанное второе транспортно-загрузочное устройство R2 пригодно для перемещения пары опорных колец 4, отсоединенных от формующего барабана, на склад 7 временного хранения опорных колец.

Первое транспортно-загрузочное устройство R1 также пригодно для перемещения формующего барабана 6, который соединен с парой опорных колец 4, с одной рабочей станции линии 2 сборки каркасных конструктивных элементов на станцию 9 отделения опорных колец. В альтернативном варианте существует возможность предусмотреть дополнительное транспортно-загрузочное устройство.

Подобное первое транспортно-загрузочное устройство R1 также пригодно для перемещения формующего барабана 6, отсоединенного от пары опорных колец 4, с одной рабочей станции линии 2 сборки каркасных конструктивных элементов на следующую рабочую станцию. В альтернативном варианте существует возможность предусмотреть дополнительное транспортно-загрузочное устройство.

Второе транспортно-загрузочное устройство R2 также пригодно для перемещения пары опорных колец 4 со склада 7 временного хранения опорных колец на станцию 8 присоединения опорных колец. В данном случае также существует возможность предусмотреть дополнительное транспортно-загрузочное устройство для выполнения данной функции.

В предпочтительном варианте осуществления, показанном на чертеже, указанное первое транспортно-загрузочное устройство R1 и указанное второе транспортно-загрузочное устройство R2 содержат роботизированную руку.

Линия 2 сборки каркасных конструктивных элементов дополнительно содержит склад 5 временного хранения формующих барабанов, пригодный для временного хранения формующих барабанов 6.

В соответствии с предпочтительными вариантами осуществления изобретения линия 2 сборки каркасных конструктивных элементов дополнительно содержит, по меньшей мере, одну из:

- станции 18, предназначенной для наложения фиксирующих кольцевых конструктивных элементов, снабженной устройствами для наложения, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы указанного, по меньшей мере, одного слоя каркаса после отсоединения пары опорных колец от формующего барабана 6;

- первой станции 19 наложения элементов, стойких к истиранию, которая снабжена устройствами для наложения, по меньшей мере, одной части элемента, стойкого к истиранию, после отсоединения пары опорных колец от формующего барабана 6; и

- первой станции 20 сборки боковин, снабженной устройствами для наложения, по меньшей мере, одной части боковин изготавливаемой шины после отсоединения пары опорных колец от формующего барабана 6.

Станция 18, предназначенная для наложения фиксирующих кольцевых конструктивных элементов, предпочтительно также снабжена устройствами для загибания концов указанного, по меньшей мере, одного слоя каркаса на указанный, по меньшей мере, один слой каркаса для образования клапанов, которые содержат/удерживают указанные фиксирующие кольцевые конструктивные элементы.

Линия 2 сборки каркасных конструктивных элементов, показанная на чертеже, предпочтительно содержит также следующие рабочие станции:

- станцию 11 наложения армирующей ткани, снабженную устройствами для наложения, по меньшей мере, одной ткани для армирования борта на формующий барабан, который соединен с парой опорных колец;

- вторую станцию 12 наложения элементов, стойких к истиранию, которая снабжена устройствами для наложения, по меньшей мере, одной части элемента, стойкого к истиранию, в месте, находящемся в радиальном направлении снаружи по отношению к указанному формующему барабану, который соединен с парой опорных колец;

- станцию 13 наложения герметизирующего слоя, снабженную устройствами для наложения герметизирующего слоя в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану, который соединен с парой опорных колец;

- станцию 14 наложения слоя, расположенного под герметизирующим слоем, которая снабжена устройствами для наложения слоя, расположенного под герметизирующим слоем, в месте, находящемся в радиальном направлении снаружи по отношению к указанному герметизирующему слою;

- станцию 15 наложения слоев каркаса , снабженную устройствами для наложения, по меньшей мере, первого слоя каркаса в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану;

- станцию 16, предназначенную для наложения первых промежуточных элементов, снабженную устройствами для наложения множества первых промежуточных элементов у указанного, по меньшей мере, одного слоя каркаса;

- станцию 17 наложения внутренних усилителей, снабженную устройствами для наложения множества внутренних усилителей у первых промежуточных элементов.

Линия 2 сборки каркасных конструктивных элементов может также содержать станцию, предназначенную для наложения самоуплотняющегося материала, снабженную устройствами для наложения слоя самоуплотняющегося материала, не показанную на чертеже.

Существует возможность предусмотреть наличие линии формования и вулканизации шин, которая вместе со сборочной установкой 1 образует установку для изготовления готовых шин.

Линия 2 сборки каркасных конструктивных элементов предпочтительно содержит множество транспортно-загрузочных устройств 21 (только некоторые из них показаны на фиг.1), пригодных для перемещения формующего барабана 6, соединенного или не соединенного с опорными кольцами 4, с одной рабочей станции, на которой осуществляются формирование или сборка конструктивного элемента, на следующую рабочую станцию.

Даже более предпочтительно, если, по меньшей мере, одно транспортно-загрузочное устройство 21 содержит роботизированную руку.

Следует понимать, что в том случае, если не указано иное, в нижеприведенном рабочем примере сборочной установки 1 перемещения формующего барабана 6, соединенного или не соединенного с опорными кольцами 4 выполняются посредством вышеуказанных транспортно-загрузочных устройств 21.

Указанная сборочная установка 1 может дополнительно содержать линию, предназначенную для подготовки элементарных компонентов, которые пригодны для подачи на линию 2 сборки каркасных конструктивных элементов и/или на линию 3 сборки конструктивных элементов коронных зон посредством особых станций подачи элементарных компонентов.

В соответствии с настоящим изобретением в установке 1 для сборки шин для колес транспортных средств, содержащей группу элементов, включающую формующие барабаны 6, на которых осуществляется сборка указанных шин, и пары опорных колец 4, пригодных для взаимодействия с указанными формующими барабанами 6 при сборке указанных шин, при установившемся режиме работы сборочной установки 1 имеются следующие три подгруппы элементов:

i) формующие барабаны 6, не снабженные опорными кольцами 4;

ii) пары опорных колец 4, отсоединенных от соответствующих формующих барабанов 6;

iii) формующие барабаны 6, соединенные с парами опорных колец 4.

В частности, в соответствии с настоящим изобретением при установившемся режиме работы каждая из указанных подгрупп i), ii) и iii) является физически отдельной и независимой от остальных подгрупп i), ii) и iii).

Другими словами, при установившемся режиме работы можно обнаружить формующие барабаны 6, освобожденные от пар опорных колец 4, пары опорных колец, освобожденные от формующих барабанов 6, и формующие барабаны 6, соединенные с парами опорных колец 4.

Количества элементов из подгрупп i), ii) и iii) выбирают в соответствии с технологическими требованиями.

Если приоритет должен быть отдан технологической гибкости, число элементов подгруппы ii) будет больше числа элементов подгруппы i). Если следует уменьшить инвестиционные расходы и расходы на техническое обслуживание и текущий ремонт, число элементов подгруппы ii) будет выбрано таким, чтобы оно было меньше числа элементов подгруппы i). В завершение, если с точки зрения технологических требований необходимо, чтобы каждый элемент подгруппы i) был однозначно связан с элементом подгруппы ii) и наоборот, вышеуказанные числа должны быть равными. Таким образом, в действительности каждая пара опорных элементов 4, однажды отделенных от соответствующего формующего барабана 6, остается в готовности до тех пор, пока она не будет соединена с тем же самым формующим барабаном 6.

Предпочтительный вариант осуществления технологического процесса сборки шины в соответствии с изобретением будет описан далее со ссылкой на сборочную установку 1, проиллюстрированную на фиг.1.

Формующий барабан 6 перемещают на станцию 8 присоединения опорных колец. В то же время второе транспортно-загрузочное устройство R2 выбирает и захватывает пару опорных колец 4 со склада 7 временного хранения опорных колец и перемещает ее на ту же станцию 8 присоединения опорных колец в соответствии с этапом d1).

На вышеуказанной станции 8 присоединения опорных колец выполняют этап а) соединения опорных колец 4 с формующим барабаном 6.

Впоследствии формующий барабан 6, снабженный парой опорных колец 4, перемещают на станцию 11 наложения армирующей ткани, на которой в соответствии с этапом b) собирают конструктивный элемент, в данном случае, по меньшей мере, одну ткань для армирования борта накладывают в месте, находящемся в радиальном направлении снаружи и, по меньшей мере, частично в аксиальном направлении снаружи по отношению к формующему барабану 6.

После этого формующий барабан 6, снабженный парой опорных колец 4, перемещают на вторую станцию 12 наложения элементов, стойких к истиранию, в соответствии с этапом а1). На подобной станции выполняют дополнительный этап b) посредством наложения, по меньшей мере, одной части элемента, стойкого к истиранию, в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану 6.

На этой стадии формующий барабан 6, снабженный парой опорных колец 4, перемещают на станцию 13 наложения герметизирующего слоя, на которой дополнительный этап b) выполняют посредством наложения герметизирующего слоя в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану 6.

После этого формующий барабан 6, снабженный парой опорных колец 4, перемещают на станцию 14 наложения слоя, расположенного под герметизирующим слоем, на которой слой, расположенный под герметизирующим слоем, накладывают в месте, находящемся в радиальном направлении снаружи по отношению к герметизирующему слою.

Формующий барабан 6, снабженный парой опорных колец 4, затем перемещают последовательно на следующие станции: станцию 15 наложения слоев каркаса , станцию 16 наложения первых промежуточных элементов и станцию 17 наложения внутренних усилителей, при этом соответственно выполняются следующие этапы: наложение, по меньшей мере, одного первого слоя каркаса в месте, находящемся в радиальном направлении снаружи по отношению к формующему барабану 6, наложение множества внутренних усилителей у слоя каркаса и наложение множества первых промежуточных элементов между слоем каркаса и множеством внутренних усилителей.

После этого формующий барабан 6, снабженной парой опорных колец 4, перемещают на станцию 9 отделения опорных колец в соответствии с этапом b1) посредством первого транспортно-загрузочного устройства R1.

На данной станции выполняют этап с) отделения пары опорных колец 4 от формующего барабана 6.

На этой стадии перемещения формующего барабана 6 и пары опорных колец 4 становятся отдельными и независимыми. Действительно, формующий барабан 6 без пары опорных колец 4 перемещают на станцию 18 наложения фиксирующих кольцевых конструктивных элементов в соответствии с этапом с1) посредством первого транспортно-загрузочного устройства R1, в то время как пару опорных колец 4, отсоединенных от формующего барабана 6, перемещают на склад 7 временного хранения опорных колец в соответствии с этапом d) посредством второго транспортно-загрузочного устройства R2.

По меньшей мере, одну пару фиксирующих кольцевых конструктивных элементов накладывают на противоположные в аксиальном направлении концы слоя каркаса на станции наложения фиксирующих кольцевых конструктивных элементов в соответствии с этапом е) технологического процесса согласно изобретению. В частности, фиксирующие кольцевые конструктивные элементы сначала размещают у концов слоя каркаса, противоположных в аксиальном направлении, и затем окружают слоем каркаса посредством образования клапанов, полученных посредством загибания концов слоев каркаса на сами слои каркаса или на самые близкие к центру в радиальном направлении слои каркаса.

Следовательно, в соответствии с этапом с2) формующий барабан 6 перемещают на первую станцию 19 наложения элементов, стойких к истиранию, на которой накладывают часть элемента, стойкого к истиранию, и затем на станцию 20 сборки боковин, на которой собирают, по меньшей мере, одну часть боковин изготавливаемой шины.

На этой стадии формующий барабан 6 может оставаться в положении готовности или может быть немедленно перемещен на станцию 10 придания формы и сборки в соответствии с требованиями производственного цикла.

На станции 10 придания формы и сборки каркасному конструктивному элементу придают тороидальную форму и собирают вместе с конструктивным элементом коронной зоны изготавливаемой шины, поступающим с линии 3 сборки конструктивных элементов коронных зон, на которой он был собран за это время.

Шину, которой придана определенная форма, затем снимают с формующего барабана 6. После этого шина может быть перемещена на линию формования и вулканизации для получения готового изделия.

На этой стадии формующий барабан 6 без изготавливаемой шины перемещают непосредственно на станцию 8 присоединения опорных колец, на которой его соединяют с парой опорных колец 4, и в соответствии с технологическими требованиями он может быть перемещен на склад 5 временного хранения формующих барабанов, или может быть начат новый цикл сборки.

В то же время пару опорных колец 4, которая была отделена от формующего барабана 6 и перемещена на склад 7 временного хранения опорных колец, перемещают на станцию 8 присоединения опорных колец в соответствии с вышеуказанным этапом d1) посредством указанного второго транспортно-загрузочного устройства R2 для обеспечения ее готовности к соединению с формующим барабаном 6 и, таким образом, к началу нового цикла сборки.

Описанный технологический процесс сборки применяют в одно и то же время для множества шин, которые собирают одновременно. В частности, существует возможность сборки шин разных типов одновременно благодаря высокой гибкости технологического процесса и сборочной установки 1 описанного типа.

Предложены установка и способы сборки шин для колес транспортных средств. Сборочная установка содержит множество формующих барабанов, на которых осуществляют сборку шин, и множество пар опорных колец, выполненных с возможностью соединения с, по меньшей мере, одним из множества формующих барабанов с возможностью отделения. Способ включает: a′) управляемое манипулирование, по меньшей мере, одним формующим барабаном, не снабженным опорными кольцами; b′) управляемое манипулирование, по меньшей мере, одной парой опорных колец, отсоединенных от соответствующего формующего барабана; c′) управляемое манипулирование, по меньшей мере, одним формующим барабаном, связанным с парой опорных колец. Каждую из указанных операций a′), b′) и c′) выполняют независимо и одновременно по отношению к оставшимся операциям a′), b′) и c′) во время установившегося режима работы сборочной установки. Операция a′) включает этап снятия собранной невулканизованной шины, которой придана определенная форма, с, по меньшей мере, одного формующего барабана и перемещения, по меньшей мере, одного формующего барабана без собранной невулканизованной шины, которой придана определенная форма, на рабочую станцию присоединения опорных колец для соединения, по меньшей мере, одного формующего барабана с парой опорных колец. При операции c′) указанный, по меньшей мере, один формующий барабан, соединенный с парой опорных колец, перемещают от рабочей станции присоединения опорных колец на склад временного хранения формующих барабанов или применяют для начала нового цикла сборки в соответствии с технологическими требованиями. Изобретение обеспечивает повышение производительности изделий. 3 н. и 33 з.п. ф-лы, 1 ил.

1. Способ сборки шин для колес транспортных средств на сборочной установке, содержащей множество формующих барабанов (6), на которых осуществляют сборку шин, и множество пар опорных колец (4), выполненных с возможностью соединения с, по меньшей мере, одним из множества формующих барабанов (6) с возможностью отделения, при этом способ включает:

a′) управляемое манипулирование, по меньшей мере, одним формующим барабаном (6), не снабженным опорными кольцами;

b′) управляемое манипулирование, по меньшей мере, одной парой опорных колец (4), отсоединенных от соответствующего формующего барабана (6);

c′) управляемое манипулирование, по меньшей мере, одним формующим барабаном (6), связанным с парой опорных колец (4);

при этом каждую из указанных операций a′), b′) и c′) выполняют независимо и одновременно по отношению к оставшимся операциям a′), b′) и c′) во время установившегося режима работы сборочной установки,

причем операция a′) включает этап снятия собранной невулканизованной шины, которой придана определенная форма, с, по меньшей мере, одного формующего барабана (6) и перемещения указанного, по меньшей мере, одного формующего барабана (6) без собранной невулканизованной шины, которой придана определенная форма, на рабочую станцию (8) присоединения опорных колец для соединения указанного, по меньшей мере, одного формующего барабана (6) с парой опорных колец (4); а

при операции c′) указанный, по меньшей мере, один формующий барабан (6), соединенный с парой опорных колец (4), перемещают от рабочей станции (8) присоединения опорных колец на склад (5) временного хранения формующих барабанов или применяют для начала нового цикла сборки в соответствии с технологическими требованиями.

2. Способ по п.1, при котором операция a′) включает в себя, по меньшей мере, один из следующих этапов сборки конструктивных элементов:

наложение, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы, по меньшей мере, одного слоя каркаса;

наложение, по меньшей мере, одной части элемента, стойкого к истиранию;

наложение, по меньшей мере, одной части боковин изготавливаемой шины.

3. Способ по п.1, при котором операция b′) включает в себя, по меньшей мере, один из следующих этапов:

перемещение, по меньшей мере, одной пары опорных колец с одной рабочей станции отделения опорных колец от соответствующего формующего барабана на склад временного хранения опорных колец;

перемещение, по меньшей мере, одной пары опорных колец со склада временного хранения опорных колец на рабочую станцию, предназначенную для соединения опорных колец с соответствующим формующим барабаном.

4. Способ по п.1, при котором операция c′) включает в себя этап сборки, по меньшей мере, одного из следующих конструктивных элементов: ткани для армирования борта; по меньшей мере, одной части элемента, стойкого к истиранию; герметизирующего слоя; слоя, расположенного под герметизирующим слоем; слоя самоуплотняющегося материала; по меньшей мере, одного первого слоя каркаса; внутренних усилителей, соединенных с первым слоем каркаса; промежуточных элементов, расположенных между первым слоем каркаса и внутренними усилителями.

5. Сборочная установка (1) для сборки шин для колес транспортных средств, содержащая группу элементов, включающую формующие барабаны (6), на которых осуществляется сборка шин, и пары опорных колец (4), пригодных для взаимодействия с формующими барабанами (6) при сборке указанных шин, при этом при установившемся режиме работы сборочной установки (1) имеются следующие три подгруппы элементов:

i) формующие барабаны (6), не снабженные опорными кольцами (4);

ii) пары опорных колец (4), отсоединенных от соответствующих формующих барабанов (6);

iii) формующие барабаны (6), соединенные с парами опорных колец (4);

при этом каждая из указанных подгрупп i), ii) и iii) является физически отдельной и независимой от остальных подгрупп i), ii) и iii);

причем сборочная установка содержит линию (2) сборки каркасных конструктивных элементов, содержащую, по меньшей мере, одну рабочую станцию (8) присоединения опорных колец, включающую в себя, по меньшей мере, одно устройство для соединения, по меньшей мере, одной из указанных пар опорных колец (4) с соответствующим формующим барабаном (6),

при этом линия (2) сборки каркасных конструктивных элементов содержит склад (5) временного хранения формующих барабанов,

причем сборочная установка (1) выполнена с возможностью снятия собранной невулканизованной шины, которой придана определенная форма, с формующих барабанов (6), не снабженных опорными кольцами (4), и перемещения указанных формующих барабанов (6) без собранной невулканизованной шины, которой придана определенная форма, на рабочую станцию (8) присоединения опорных колец; и

сборочная установка (1) выполнена с возможностью перемещения формующих барабанов (6), соединенных с парами опорных колец (4), от рабочей станции (8) присоединения опорных колец на склад (5) временного хранения формующих барабанов или их применения для начала нового цикла сборки в соответствии с технологическими требованиями.

6. Сборочная установка (1) по п.5, в которой число элементов подгруппы ii) больше числа элементов подгруппы i).

7. Сборочная установка (1) по п.5, в которой число элементов подгруппы ii) равно числу элементов подгруппы i).

8. Сборочная установка (1) по п.5, в которой каждая шина содержит каркасный конструктивный элемент, имеющий, по меньшей мере, один слой каркаса и два фиксирующих кольцевых конструктивных элемента, при этом линия (2) сборки каркасных конструктивных элементов включает в себя:

указанные формующие барабаны (6);

указанные пары опорных колец (4), выполненных с возможностью соединения с формующими барабанами (6) с возможностью отделения;

по меньшей мере, одну рабочую станцию (9) отделения опорных колец, включающую в себя, по меньшей мере, одно устройство для отделения, по меньшей мере, одной из указанных пар опорных колец (4) от соответствующего формующего барабана (6).

9. Сборочная установка (1) по п.8, в которой линия (2) сборки каркасных конструктивных элементов содержит первое транспортно-загрузочное устройство (R1), пригодное для перемещения формующего барабана (6), отсоединенного от пары опорных колец (4), с рабочей станции (9) отделения опорных колец на рабочую станцию (2) линии сборки каркасных конструктивных элементов.

10. Сборочная установка (1) по п.8, в которой линия (2) сборки каркасных конструктивных элементов содержит второе транспортно-загрузочное устройство (R2), пригодное для перемещения пары опорных колец (4), отсоединенных от формующего барабана (6), на склад (7) временного хранения опорных колец.

11. Сборочная установка (1) по п.9, в которой первое транспортно-загрузочное устройство (R1) также пригодно для перемещения формующего барабана (6), который соединен с парой опорных колец (4), с одной рабочей станции линии (2) сборки каркасных конструктивных элементов на станцию (9) отделения опорных колец.

12. Сборочная установка (1) по п.10, в которой второе транспортно-загрузочное устройство (R2) также пригодно для перемещения пары опорных колец (4) со склада (7) временного хранения опорных колец на рабочую станцию (8) присоединения опорных колец.

13. Сборочная установка (1) по п.9, в которой первое транспортно-загрузочное устройство (R1) также пригодно для перемещения формующего барабана (6), отсоединенного от пары опорных колец (4), с одной рабочей станции линии (2) сборки каркасных конструктивных элементов на следующую рабочую станцию.

14. Сборочная установка (1) по п.9, в которой первое транспортно-загрузочное устройство (R1) содержит роботизированную руку.

15. Сборочная установка (1) по п.10, в которой второе транспортно-загрузочное устройство (R2) содержит роботизированную руку.

16. Сборочная установка (1) по п.5, в которой линия (2) сборки каркасных конструктивных элементов содержит, по меньшей мере, одну из следующих рабочих станций:

рабочую станцию (18) наложения фиксирующих кольцевых конструктивных элементов, снабженную устройствами для наложения, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы указанного, по меньшей мере, одного слоя каркаса после отсоединения пары опорных колец (4) от формующего барабана (6);

первую рабочую станцию (19) наложения элементов, стойких к истиранию, которая снабжена устройствами для наложения, по меньшей мере, одной части элемента, стойкого к истиранию, после отсоединения пары опорных колец (4) от формующего барабана (6);

первую рабочую станцию (20) сборки боковин, снабженную устройствами для наложения, по меньшей мере, одной части боковин изготавливаемой шины после отсоединения пары опорных колец (4) от формующего барабана (6).

17. Сборочная установка (1) по п.5, в которой линия (2) сборки каркасных конструктивных элементов также содержит рабочую станцию наложения самоуплотняющегося материала, снабженную устройствами для наложения слоя самоуплотняющегося материала.

18. Сборочная установка по п.5, содержащая, по меньшей мере, одну линию (3) сборки конструктивных элементов коронных зон, содержащую множество рабочих станций, при этом каждый конструктивный элемент коронной зоны содержит, по меньшей мере, один брекерный конструктивный элемент.

19. Сборочная установка (1) по п. 18, содержащая, по меньшей мере, одну рабочую станцию (10) для придания формы и сборки изготавливаемой шины, пригодную для придания определенной формы указанному каркасному конструктивному элементу посредством сборки его вместе с указанным конструктивным элементом коронной зоны изготавливаемой шины.

20. Сборочная установка (1) по п.5, в которой линия (2) сборки каркасных конструктивных элементов содержит множество транспортно-загрузочных устройств (21), пригодных для перемещения формующего барабана (6), соединенного или не соединенного с опорными кольцами (4), с одной рабочей станции, на которой осуществляется сборка конструктивного элемента, на следующую рабочую станцию.

21. Способ сборки шин для колес транспортных средств, при этом каждая шина содержит каркасный конструктивный элемент, имеющий, по меньшей мере, один слой каркаса и пару фиксирующих кольцевых конструктивных элементов, причем способ включает следующие этапы, выполняемые на линии (2) сборки каркасных конструктивных элементов:

a) соединение пары опорных колец (4) с формующим барабаном (6) на рабочей станции (8) присоединения опорных колец;

b) сборку, по меньшей мере, одного конструктивного элемента изготавливаемой шины на формующем барабане (6), снабженном указанной парой опорных колец (4), на, по меньшей мере, одной рабочей станции линии (2) сборки каркасных конструктивных элементов;

c) отделение пары опорных колец (4) от формующего барабана (6) на рабочей станции (9) отделения опорных колец;

d) перемещение пары опорных колец (4), отсоединенных от формующего барабана (6), на склад (7) временного хранения опорных колец;

e) сборку, по меньшей мере, одного дополнительного конструктивного элемента изготавливаемой шины на формующем барабане (6) без пары опорных колец (4) на рабочей станции линии (2) сборки каркасных конструктивных элементов;

- снятие собранной невулканизованной шины, которой придана определенная форма, с формующего барабана (6), не снабженного парой опорных колец (4), и перемещение формующего барабана (6) без собранной невулканизованной шины, которой придана определенная форма, на рабочую станцию (8) присоединения опорных колец для соединения формующего барабана (6) с парой опорных колец (4); и

- перемещение формующего барабана (6), соединенного с парой опорных колец (4), от рабочей станции (8) присоединения опорных колец на склад (5) временного хранения формующих барабанов или его применение для начала нового цикла сборки в соответствии с технологическими требованиями.

22. Способ по п.21, включающий после этапа a) следующий этап:

a1) перемещение формующего барабана (6), соединенного с парой опорных колец (4), с одной рабочей станции линии (2) сборки каркасных конструктивных элементов на следующую рабочую станцию.

23. Способ по п.21, включающий перед этапом c) этап:

b1) перемещения формующего барабана (6), соединенного с парой опорных колец (4), на рабочую станцию (9) отделения рабочих колец.

24. Способ по п.21, включающий после этапа c) этап:

c1) перемещения формующего барабана (6) без пары опорных колец (4) с рабочей станции (9) отделения опорных колец на рабочую станцию линии (2) сборки каркасных конструктивных элементов.

25. Способ по п.21, включающий после этапа c) этап:

c2) перемещения формующего барабана (6) без пары опорных колец (4) с одной рабочей станции линии (2) сборки каркасных конструктивных элементов на следующую рабочую станцию.

26. Способ по п.21, включающий после этапа d) следующий этап:

d1) перемещение пары опорных колец (4) со склада (7) временного хранения опорных колец на рабочую станцию (8) присоединения опорных колец.

27. Способ по п.23, при котором этап b1) выполняют посредством использования первого транспортно-загрузочного устройства (R1).

28. Способ по п.24, при котором этап c1) выполняют посредством использования первого транспортно-загрузочного устройства (R1).

29. Способ по п.26, при котором, по меньшей мере, один из этапов d) и d1) выполняют посредством использования второго транспортно-загрузочного устройства (R2).

30. Способ по п.27, при котором первое транспортно-загрузочное устройство (R1) содержит роботизированную руку.

31. Способ по п.28, при котором первое транспортно-загрузочное устройство (R1) содержит роботизированную руку.

32. Способ по п.29, при котором второе транспортно-загрузочное устройство (R2) содержит роботизированную руку.

33. Способ по п.21, при котором этап e) включает в себя, по меньшей мере, один из следующих этапов сборки конструктивных элементов:

наложение, по меньшей мере, одной пары фиксирующих кольцевых конструктивных элементов на противоположные в аксиальном направлении концы, по меньшей мере, одного слоя каркаса;

наложение, по меньшей мере, одной части элемента, стойкого к истиранию;

наложение, по меньшей мере, одной части боковин изготавливаемой шины.

34. Способ по п.33, при котором этап наложения фиксирующих кольцевых конструктивных элементов включает подэтапы:

размещения фиксирующих кольцевых конструктивных элементов у концов указанного, по меньшей мере, одного слоя каркаса, противоположных в аксиальном направлении; и

загибания концов указанного, по меньшей мере, одного слоя каркаса на, по меньшей мере, один слой каркаса для образования клапанов, которые содержат/удерживают указанные фиксирующие кольцевые конструктивные элементы.

35. Способ по п.21, включающий этап сборки конструктивного элемента коронной зоны на, по меньшей мере, одной линии (3) сборки конструктивных элементов коронных зон, содержащей множество рабочих станций, при этом конструктивный элемент коронной зоны содержит, по меньшей мере, один брекерный конструктивный элемент.

36. Способ по п.35, включающий этап придания тороидальной формы каркасному конструктивному элементу посредством сборки его вместе с конструктивным элементом коронной зоны на, по меньшей мере, одной рабочей станции (10) для придания формы и сборки изготавливаемой шины для получения собранной невулканизованной шины, которой придана определенная форма.

| Способ лечения декомпенсированного метаболического лактат-ацидоза при остром тяжелом отравлении метадоном | 2023 |

|

RU2818907C1 |

| WO 2009040594 А1, 02.04.2009 | |||

| Феррозонд | 1973 |

|

SU448407A1 |

| СПОСОБ И МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН И ПОСТ ВУЛКАНИЗАЦИИ ТАКОЙ МАШИНЫ | 1995 |

|

RU2132777C1 |

| АВТОМАТИЗИРОВАННЫЙ СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПОКРЫШЕК | 2002 |

|

RU2291780C2 |

Авторы

Даты

2014-12-20—Публикация

2010-07-29—Подача