Настоящее изобретение относится к способу и установке для сборки шин для колес транспортных средств.

В частности, изобретение предназначено для сборки невулканизированных шин, которые впоследствии должны быть подвергнуты циклу вулканизации для получения конечного изделия.

Предусмотрено, что термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению к радиальному направлению используемого формообразующего барабана/шины (то есть к направлению, перпендикулярному к оси вращения вышеуказанного формообразующего барабана/вышеуказанной шины) и к аксиальному направлению используемой формообразующей опоры/шины (то есть к направлению, параллельному оси вращения вышеуказанного формообразующего барабана/вышеуказанной шины).

Вместо этого термины «окружной» и «в направлении вдоль окружности» используются по отношению к протяженности вышеуказанной формообразующей опоры/шины вдоль окружности.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концы, введенные во взаимодействие с соответствующими удерживающими кольцевыми конструктивными элементами, встроенными в зонах, обычно называемых наименованием «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

Каркасный конструктивный элемент соединен с брекерным конструктивным элементом, который может содержать один или более слоев брекера, наложенных в радиальном направлении друг на друга и на слой каркаса, имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или по существу параллельные направлению протяженности шины вдоль окружности (под углом 0 градусов). В радиальном направлении снаружи по отношению к брекерному конструктивному элементу наложен протекторный браслет; подобный протекторный браслет также изготовлен из эластомерного материала аналогично другим компонентам, образующим шину.

Соответствующие боковины, выполненные из эластомерного материала, также наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего удерживающего кольцевого конструктивного элемента в бортах. В шинах «бескамерного» типа покрывающий слой, не проницаемый для воздуха, обычно называемый «герметизирующим слоем», закрывает внутренние поверхности шины.

После сборки невулканизированной шины, осуществляемой посредством сборки соответствующих компонентов, как правило, выполняют обработку, заключающуюся в формовании в пресс-форме и вулканизации, направленную на обеспечение стабилизации конструкции шины посредством сшивания эластомерных композиций, а также на придание шине, если требуется, заданного рисунка протектора и образование возможных отличительных графических меток на боковинах шины.

Каркасный конструктивный элемент и брекерный конструктивный элемент, как правило, получают отдельно друг от друга в соответствующих зонах сборки для их последующей сборки друг с другом в более позднее время.

Более конкретно, получение каркасного конструктивного элемента сначала предусматривает наложение слоя или слоев каркаса на сборочный барабан для формирования так называемого «каркасного рукавного элемента», который является по существу цилиндрическим. Удерживающие кольцевые конструктивные элементы для бортов устанавливают или образуют на противоположных концевых клапанах слоя или слоев каркаса, которые впоследствии загибают вверх вокруг самих кольцевых конструктивных элементов так, что окружить их подобно петле.

На втором барабане или вспомогательном барабане так называемый «коронный конструктивный элемент» получают в виде наружного рукавного элемента, содержащего один или более слоев брекера, наложенных друг на друга в радиальном направлении, и, возможно, протекторный браслет, наложенный в радиальном направлении снаружи по отношению к слою (-ям) брекера. После этого коронный конструктивный элемент захватывают посредством вспомогательного барабана для соединения с каркасным рукавным элементом. Для этого коронный конструктивный элемент размещают коаксиально вокруг каркасного рукавного элемента, после чего слою или слоям каркаса придают форму в соответствии с тороидальной конфигурацией посредством приближения бортов друг к другу в аксиальном направлении и одновременного ввода текучей среды под давлением внутрь каркасного рукавного элемента для обеспечения радиального расширения слоев каркаса до тех пор, пока они не прилипнут к внутренней поверхности коронного конструктивного элемента.

Сборка каркасного рукавного элемента с коронным конструктивным элементом может быть выполнена на том же барабане, который используется для получения каркасного рукавного элемента, при этом в данном случае речь идет об «одноэтапном процессе сборки» или «одностадийном процессе». Также известны процессы сборки так называемого «двухступенчатого» типа, в которых так называемый «барабан для первой стадии» используют для изготовления каркасного рукавного элемента, в то время как сборку каркасного рукавного элемента и коронного конструктивного элемента друг с другом выполняют на так называемом «барабане для второй стадии» или «формообразующем барабане», на который переносят каркасный рукавный элемент, захваченный с барабана для первой стадии, и впоследствии коронный конструктивный элемент, захваченный с вспомогательного барабана.

В документе US 4732640 описано использование стоек, выполненных с возможностью поворота вокруг вертикальных осей, взаимодействующих друг с другом для последовательного перемещения полуфабриката между различными рабочими станциями для получения каркасного рукавного элемента, выполненного с герметизирующим слоем, слоем каркаса и усилительными кольцевыми конструктивными элементами для бортов.

В документе US 3388024 описано сборочное устройство, в котором множество сборочных барабанов перемещаются через рабочие станции, распределенные вдоль системы транспортирования, для того, чтобы каждый из них получал компоненты соответствующей изготавливаемой шины. Вдоль системы транспортирования функционируют две стойки, которые выполнены с возможностью поворота вокруг соответствующих вертикальных осей и каждая из которых имеет четыре позиции для загрузки соответствующих барабанов. На каждой стойке каждый барабан, загруженный на одной из позиций загрузки, последовательно перемещается в соответствии с шаговым перемещением через соответствующие рабочие позиции, представляющие собой две позиции загрузки-разгрузки, позицию для нагрева полуфабриката и позицию для наложения усилительного кольцевого конструктивного элемента соответствующего борта.

В документе US 6139668 описано устройство для сборки шин, в котором каждая из трех стоек, выполненных с возможностью поворота в соответствии с соответствующими горизонтальными осями, несет два барабана, попеременно размещаемые в заданном положении на двух рабочих станциях. Более конкретно, первая стойка обеспечивает опору для первого и второго барабанов, будучи соединенной со станцией для наложения слоев каркаса и усилительных элементов и станцией для наложения герметизирующих слоев и боковин. Вторая стойка служит опорой для третьего и четвертого барабанов, будучи соединенной со станцией для наложения слоев брекера и станцией для наложения протекторного браслета. Третья стойка, расположенная с обеспечением выравнивания между первой и второй стойками, служит опорой для пятого и шестого барабанов, будучи спаренной со станцией придания формы, на которой каркасный рукавный элемент соединяют с комплектом из брекера и протекторного браслета, и станцией прикатки.

Каждое из двух транспортно-загрузочных устройств предусмотрено для снятия полуфабриката с одного из барабанов, перенесенных к одной из стоек, для переноса полуфабриката на один из барабанов, удерживаемых соседней стойкой.

В результате наблюдений было установлено, что в предшествующем уровне техники нежелательное падение производительности может иметь место вследствие случающихся время от времени остановок производства в зоне, предназначенной для сборки каркасных рукавных элементов, и/или в зоне, предназначенной для сборки коронных конструктивных элементов. В частности, временная остановка производства в любой из зон сборки рукавных элементов или корон - например, вследствие неисправности или отказа или для обеспечения возможности наладочных операций, когда требуются изменения размера или модели изготавливаемых шин, - обязательно влечет за собой остановку производства вдоль всей установки. Действительно, если производство каркасных рукавных элементов останавливается, отсутствие каркасных рукавных элементов, подлежащих соединению с новыми коронными конструктивными элементами (изготовленными тем временем), вызывает приостановку производства также в зоне сборки корон. По аналогичным причинами остановка производства в зоне, предназначенной для сборки коронных конструктивных элементов, вызывает остановку производства каркасных рукавных элементов.

Следовательно, определена возможность предпочтительного повышения производительности за счет гарантирования того, что производство в каждой из зон, предназначенных соответственно для сборки каркасных рукавных элементов и коронных конструктивных элементов, не потребуется приостанавливать при каждой остановке производства в другой зоне за счет использования соответствующей конструкции накопительного устройства.

Таким образом, было обнаружено, что при размещении накопительного устройства непосредственно перед станцией, предназначенной для придания каждому каркасному рукавному элементу формы в соответствии с тороидальной конфигурацией, - при этом указанное накопительное устройство имеет такие геометрические характеристики для загрузки и захвата, что указанные действия выполняются в местах, расположенных на расстоянии друг от друга в угловом направлении вокруг центра поворота каркасных рукавных элементов, удерживаемых накопительным устройством, - становится возможным размещение запаса каркасных рукавных элементов, выполненных с возможностью соединения с соответствующими коронными конструктивными элементами, изготовленными во время случающихся время от времени остановок производства в зоне сборки каркасных рукавных элементов. В завершение, повышается надежность установки в случае простоя во время сборки как каркасных рукавных элементов, так и коронных конструктивных элементов.

Более конкретно, в соответствии с первым аспектом настоящее изобретение относится к способу сборки шин для колес транспортных средств.

Предпочтительно предусмотрено то, что каркасные рукавные элементы, получаемые в зоне сборки рукавных элементов, переносят к станции придания формы, на которой каждому каркасному рукавному элементу придают форму в соответствии с тороидальной конфигурацией. Каждый рукавный элемент, которому придана определенная форма, предпочтительно соединяют с соответствующим коронным конструктивным элементом, полученным в зоне сборки корон.

Каждый каркасный рукавный элемент, захваченный из зоны сборки рукавных элементов, перед переносом на станцию придания формы предпочтительно проходит через накопительное устройство, выполненное с возможностью приема множества указанных каркасных рукавных элементов.

Каждый каркасный рукавный элемент предпочтительно соответственно вводят во взаимодействие с накопительным устройством на позиции загрузки и захватывают из накопительного устройства на позиции захвата, расположенных на угловом расстоянии друг от друга вокруг центра поворота каркасных рукавных элементов, удерживаемых накопительным устройством.

В соответствии со вторым аспектом изобретение относится к установке для сборки шин для колес транспортных средств.

Предпочтительно, предусмотрена зона сборки рукавных элементов, в которой функционируют устройства для получения каркасных рукавных элементов.

Предпочтительно, предусмотрена зона сборки корон, в которой функционируют устройства для получения коронных конструктивных элементов.

Предпочтительно, предусмотрена станция придания формы, предназначенная для придания формы каждому каркасному рукавному элементу в соответствии с тороидальной конфигурацией.

Предпочтительно, предусмотрены транспортно-загрузочные устройства для переноса каркасных рукавных элементов из зоны сборки рукавных элементов к станции придания формы.

Указанные транспортно-загрузочные устройства предпочтительно содержат первое переносящее устройство, выполненное с возможностью захвата каждого каркасного рукавного элемента из выходной станции зоны сборки рукавных элементов и его переноса к позиции загрузки в накопительном устройстве.

Указанные транспортно-загрузочные устройства предпочтительно также содержат второе переносящее устройство, выполненное с возможностью переноса каждого каркасного рукавного элемента с позиции захвата на указанном накопительном устройстве к станции придания формы.

Указанное накопительное устройство предпочтительно функционально расположено между указанными первым переносящим устройством и вторым переносящим устройством.

Позиция загрузки и позиция захвата предпочтительно расположены на угловом расстоянии друг от друга вокруг центра поворота каркасных рукавных элементов, удерживаемых накопительным устройством.

Таким образом, существует возможность достижения значительного повышения производительности. Применение накопительного устройства, функционально расположенного между линией сборки рукавных элементов и станцией придания формы, действительно позволяет разместить запас каркасных рукавных элементов, используемых для подачи на станцию придания формы в случае временных остановок производства в зоне сборки рукавных элементов, например, вследствие отказов или в случае наладочных работ, подлежащих выполнению, когда требуются изменения размера и/или модели изготавливаемых шин. Следовательно, обработка на рабочей станции и в зоне сборки корон могут продолжаться без перерыва до исчерпания запаса каркасных рукавных элементов, ранее складированных в накопительном устройстве. В то же время накопительное устройство также выполнено с возможностью хранения каркасных рукавных элементов, изготовленных во время случающихся время от времени остановок производства на станции придания формы и/или в зоне сборки корон, что позволяет продолжать работу без перерывов в зоне сборки рукавных элементов. Также, использование поворотного устройства обеспечивает возможность повышенной гибкости при проектировании с точки зрения планировки установки, при этом угловая ориентация, принимаемая каждым каркасным рукавным элементом, соответственно не ограничена в зоне сборки рукавных элементов и на станции придания формы. Также получают накопительное устройство ограниченного размера, способное обеспечить опору для каркасных рукавных элементов, не повреждая их.

В, по меньшей мере, одном из вышеупомянутых аспектов изобретение также может содержать один или более из нижеприведенных предпочтительных признаков.

Каждый каркасный рукавный элемент предпочтительно вводят во взаимодействие с накопительным устройством посредством вставки опорного элемента в указанный каркасный рукавный элемент.

Таким образом, можно ограничить перемещение и, следовательно, объем, требуемые для достижения соответствующим переносящим устройством соответствующей позиции загрузки или захвата. Следовательно, становится возможным ограничение размера накопительного устройства, поскольку как первое, так и второе переносящие устройства могут взаимодействовать с накопительным устройством, не мешая друг другу.

Вставке опорного элемента предпочтительно предшествует выставление каркасного рукавного элемента так, чтобы его геометрическая ось была по существу выровнена относительно опорного элемента.

Следовательно, каркасный рукавный элемент может быть захвачен из зоны сборки рукавных элементов на выходной станции, которая не выровнена относительно опорного элемента, расположенного на позиции загрузки, что повышает гибкость проектирования установки в зависимости от требований к планировке.

Вставку опорного элемента предпочтительно выполняют посредством продольного поступательного перемещения опорного элемента параллельно геометрической оси каркасного рукавного элемента.

Каждый каркасный рукавный элемент, захваченный из зоны сборки рукавных элементов, предпочтительно перемещают к накопительному устройству вдоль первой траектории переноса, лежащей в вертикальной плоскости.

Таким образом, можно добиться уменьшения площади установки.

Плоскость, в которой лежит первая траектория переноса, предпочтительно выровнена относительно позиции загрузки в накопительном устройстве.

Каждый каркасный рукавный элемент предпочтительно захватывают из накопительного устройства и перемещают к станции придания формы вдоль второй траектории переноса, лежащей в вертикальной плоскости.

Таким образом, можно добиться уменьшения площади установки.

Плоскость, в которой лежит вторая траектория переноса, предпочтительно выровнена относительно позиции захвата в накопительном устройстве.

Плоскости, в которых лежат первая и вторая траектории переноса, предпочтительно соответственно ортогональны.

Таким образом, станция придания формы может быть расположена в пределах зоны сборки корон, следствием чего является повышение компактности производственной установки.

Вторая траектория переноса предпочтительно проходит по существу в соответствии с L-образной конфигурацией над станцией придания формы.

Данное решение также обеспечивает возможность предпочтительного уменьшения размеров установки в плане.

Первая траектория переноса предпочтительно проходит по существу с обеих сторон зоны обслуживания, конфигурированной для того, чтобы ее занимал оператор.

Следовательно, можно ограничить размеры установки без перемещения каркасных рукавных элементов, вызывающего риски для оператора, который наблюдает за зоной обслуживания.

Указанное накопительное устройство предпочтительно имеет, по меньшей мере, одну позицию ручной загрузки, доступную со стороны указанной зоны обслуживания.

При необходимости один или более каркасных рукавных элементов могут быть при этом загружены на накопительное устройство для ожидания или компенсации возможных временных остановок производства в зоне сборки рукавных элементов.

Каждый каркасный рукавный элемент, захваченный из зоны сборки рукавных элементов, перед перемещением вдоль первой траектории переноса предпочтительно переносят от выходной станции к позиции выравнивания, соответственно смещенной вдоль направления, ортогонального к плоскости, в которой лежит первая траектория переноса.

Следовательно, каркасный рукавный элемент может быть захвачен из зоны сборки рукавных элементов на выходной станции, которая не выровнена относительно опорного элемента, расположенного на позиции загрузки.

Опору для каждого каркасного рукавного элемента, захваченного из зоны сборки рукавных элементов, предпочтительно обеспечивают посредством удерживающего радиального воздействия, распределенного по его наружной поверхности.

Таким образом, можно выполнить надежный захват без риска повреждения или закручивания каркасного рукавного элемента.

Опору для каждого каркасного рукавного элемента, захваченного из накопительного устройства, предпочтительно обеспечивают посредством удерживающего радиального воздействия, распределенного по его наружной поверхности.

На станции придания формы формообразующий барабан предпочтительно соединяют внутри с каждым каркасным рукавным элементом, которому придана определенная форма.

Благодаря использованию формообразующего барабана коронный конструктивный элемент может быть сформирован непосредственно на каркасном рукавном элементе, которому придана определенная форма, при отсутствии необходимости в отдельном получении.

Каждый формообразующий барабан, соединенный с каркасным рукавным элементом, предпочтительно захватывают со станции придания формы и переносят в зону сборки корон для получения указанного коронного конструктивного элемента.

Таким образом, станция придания формы будет доступна для нового рабочего цикла на новом каркасном рукавном элементе при отсутствии необходимости ожидания получения коронного конструктивного элемента.

Каждую собранную шину предпочтительно снимают с формообразующего барабана, задействованного на станции придания формы, после получения коронного конструктивного элемента.

Таким образом, формообразующий барабан будет доступен для приема нового каркасного рукавного элемента.

Между тем, собранная шина может быть легко перемещена в зону обслуживания.

Каждую шину, снятую формообразующего барабана, предпочтительно перемещают в зону обслуживания.

Накопительное устройство предпочтительно имеет множество опорных элементов, выполненных с возможностью одновременного перемещения вокруг общего центра поворота.

Каждый опорный элемент предпочтительно может быть избирательно установлен в заданном положении, по меньшей мере, на указанной позиции загрузки и на указанной позиции захвата.

Позиция загрузки и позиция захвата предпочтительно расположены на угловом расстоянии друг от друга, соответствующем 90°, вокруг центра поворота.

Указанное накопительное устройство предпочтительно содержит элементы для обеспечения перемещения, функционирующие на, по меньшей мере, одной из указанных позиции загрузки и позиции захвата для обеспечения перемещения каждого опорного элемента между выдвинутым положением, в котором он удален в радиальном направлении от центра поворота, и втянутым положением, в котором он приближен к центру поворота.

Указанные элементы для обеспечения перемещения предпочтительно содержат направляющую скольжения, проходящую вокруг центра поворота.

Указанная направляющая скольжения предпочтительно проходит эксцентрически относительно центра поворота.

Следовательно, перемещение опорных элементов к выдвинутому положению может быть обеспечено одновременно с перемещением опорных элементов вокруг центра поворота.

Ползуны, каждый из которых удерживается одним из указанных опорных элементов, предпочтительно введены во взаимодействие с указанной направляющей скольжения с возможностью скольжения.

Каждый опорный элемент предпочтительно введен во взаимодействие - с возможностью скольжения - с радиальным консольным элементом, проходящим от поворотной опоры, коаксиальной относительно центра поворота.

Указанные элементы для обеспечения перемещения предпочтительно содержат исполнительный механизм, воздействующий на толкатель, который выполнен с возможностью радиального перемещения относительно центра поворота.

Таким образом, может быть обеспечено возможное дополнительное перемещение опорных элементов к позиции загрузки.

Часть направляющей скольжения предпочтительно обеспечена в указанном толкателе.

Следовательно, обеспечивается интегрированное «сосуществование» перемещений, выполняемых соответственно посредством направляющей скольжения и исполнительного механизма.

Указанное первое переносящее устройство предпочтительно содержит первый захватный элемент, выполненный с возможностью перемещения вдоль вертикального направления и вдоль горизонтального направления вдоль первой траектории переноса, лежащей в вертикальной плоскости.

Указанное первое переносящее устройство предпочтительно содержит: первую направляющую балку, проходящую горизонтально в поднятом положении между зоной сборки рукавных элементов и накопительным устройством; первую каретку, выполненную с возможностью перемещения вдоль первой направляющей балки; первую стойку, введенную во взаимодействие с первой кареткой с возможностью скольжения и выполненную с возможностью вертикального перемещения; первый захватный элемент, введенный во взаимодействие вблизи нижнего конца первой стойки.

Таким образом, можно предотвратить столкновение первого переносящего устройства и каркасного рукавного элемента, переносимого им, с оборудованием или другими объектами или другими людьми внизу.

Плоскость, в которой лежит первая траектория переноса, предпочтительно выровнена относительно позиции загрузки в накопительном устройстве.

Указанное второе переносящее устройство предпочтительно содержит второй захватный элемент, выполненный с возможностью перемещения в вертикальном направлении и в горизонтальном направлении вдоль второй траектории переноса, лежащей в вертикальной плоскости. Указанное второе переносящее устройство предпочтительно содержит: вторую направляющую балку, проходящую горизонтально в поднятом положении относительно накопительного устройства и над станцией придания формы; вторую каретку, выполненную с возможностью перемещения вдоль второй направляющей балки; вторую стойку, введенную во взаимодействие со второй кареткой с возможностью скольжения и выполненную с возможностью вертикального перемещения; второй захватный элемент, введенный во взаимодействие вблизи нижнего конца второй стойки.

Таким образом, можно предотвратить столкновение второго переносящего устройства и каркасного рукавного элемента, переносимого им, с оборудованием или другими объектами или людьми внизу.

Плоскость, в которой лежит вторая траектория переноса, предпочтительно выровнена относительно позиции захвата в накопительном устройстве.

Плоскости, в которых лежат первая и вторая траектории переноса, предпочтительно соответственно ортогональны.

Накопительное устройство предпочтительно расположено в поднятом положении относительно станции придания формы.

Зона сборки рукавных элементов и зона сборки корон предпочтительно расположены соответственно рядом друг с другом в соответствии с направлением, параллельным плоскости, в которой лежит первая траектория переноса, в пределах линии прямоугольной периферии.

Следовательно, обеспечивается рациональное использование пространств, обычно имеющихся в промышленном здании с прямоугольной формой в плане.

Зона обслуживания, конфигурированная для того, чтобы она была занята, по меньшей мере, одним оператором, предпочтительно расположена внутри вдоль одной стороны указанной линии периферии и ограничена между указанными зоной сборки рукавных элементов и зоной сборки корон.

Станция придания формы предпочтительно расположена в пределах зоны сборки корон.

Первая направляющая балка предпочтительно проходит над зоной обслуживания, конфигурированной для того, чтобы она была занята оператором.

Каждый опорный элемент предпочтительно также может быть расположен на, по меньшей мере, одной позиции ручной загрузки.

Первый захватный элемент предпочтительно удерживается качающимся рычагом, введенным во взаимодействие с возможностью поворота вблизи нижнего конца первой стойки в соответствии с осью качания, которая параллельна первой направляющей балке.

По меньшей мере, один из указанных первого захватного элемента и второго захватного элемента предпочтительно содержит, по меньшей мере, два кожуха, выполненных с возможностью приближения друг к другу для оказания удерживающего радиального воздействия на наружную поверхность каркасного рукавного элемента.

Каждый из указанных кожухов предпочтительно имеет по существу полуцилиндрическую форму.

Элементы для обеспечения перемещения и блоки управления, конфигурированные для обеспечения перемещения опорных элементов вокруг центра поворота, предпочтительно смонтированы на неподвижных компонентах накопительного устройства, при этом никакие элементы для обеспечения перемещения и/или блоки управления не смонтированы на опорных элементах или других компонентах, перемещаемых вокруг указанного центра поворота.

Это позволяет обеспечить выполнение опорными элементами даже множества полных оборотов вокруг центра поворота в любом из направлений - по часовой стрелке или против часовой стрелки - при отсутствии необходимости в использовании шарнирных соединений между неподвижными компонентами стойки и подвижными компонентами. Кроме того, накопительное устройство может быть приведено в действие в соответствии с требованиями как согласно так называемой логике FIFO (первым пришел - первым вышел), так и согласно так называемой логике LIFO (последним пришел - первым вышел), чтобы сделать последовательность перемещений опорных элементов вокруг центра поворота не зависящей от последовательности перемещений первого и второго переносящих устройств.

Установка также предпочтительно содержит формообразующие барабаны, которые могут быть введены во взаимодействие на станции придания формы и каждый из которых будет введен внутрь соответствующего каркасного рукавного элемента, которому придана определенная форма.

Зона сборки корон предпочтительно содержит устройства для обеспечения перемещения, воздействующие на отдельно взятые формообразующие барабаны для перемещения каркасных рукавных элементов, которым придана определенная форма, между вторыми рабочими станциями, распределенными в зоне сборки корон.

Станция придания формы предпочтительно содержит разгрузочные устройства для снятия каждой собранной шины с соответствующего формообразующего барабана.

Предпочтительно также предусмотрен разгрузочный конвейер, расположенный в зоне обслуживания для приема собранных шин от разгрузочных устройств.

Дополнительные характеристики и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта осуществления способа сборки шин для колес транспортных средств и установки для сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Подобное описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

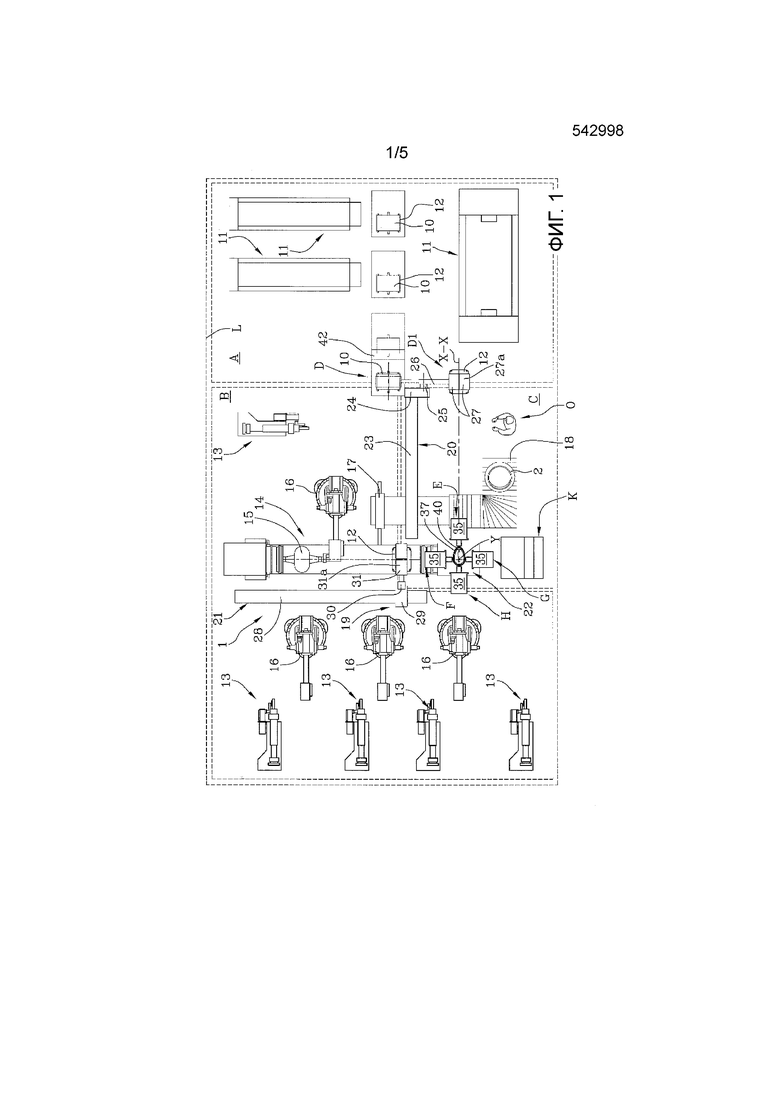

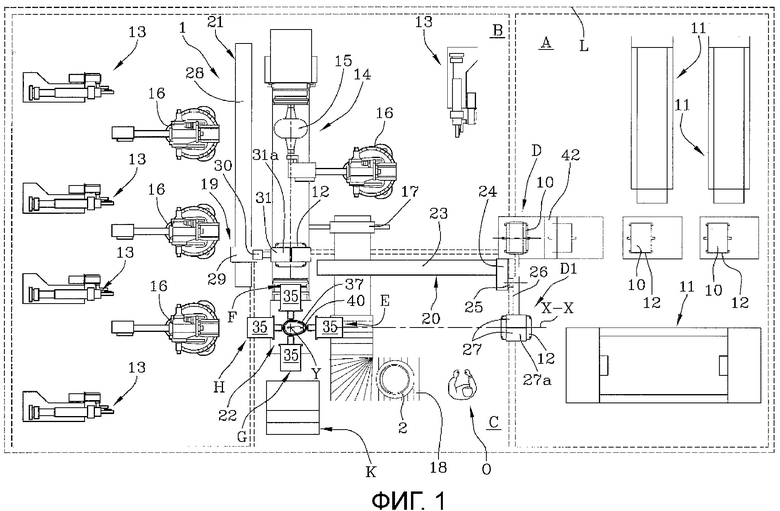

фиг.1 - схематический вид сверху установки для сборки шин;

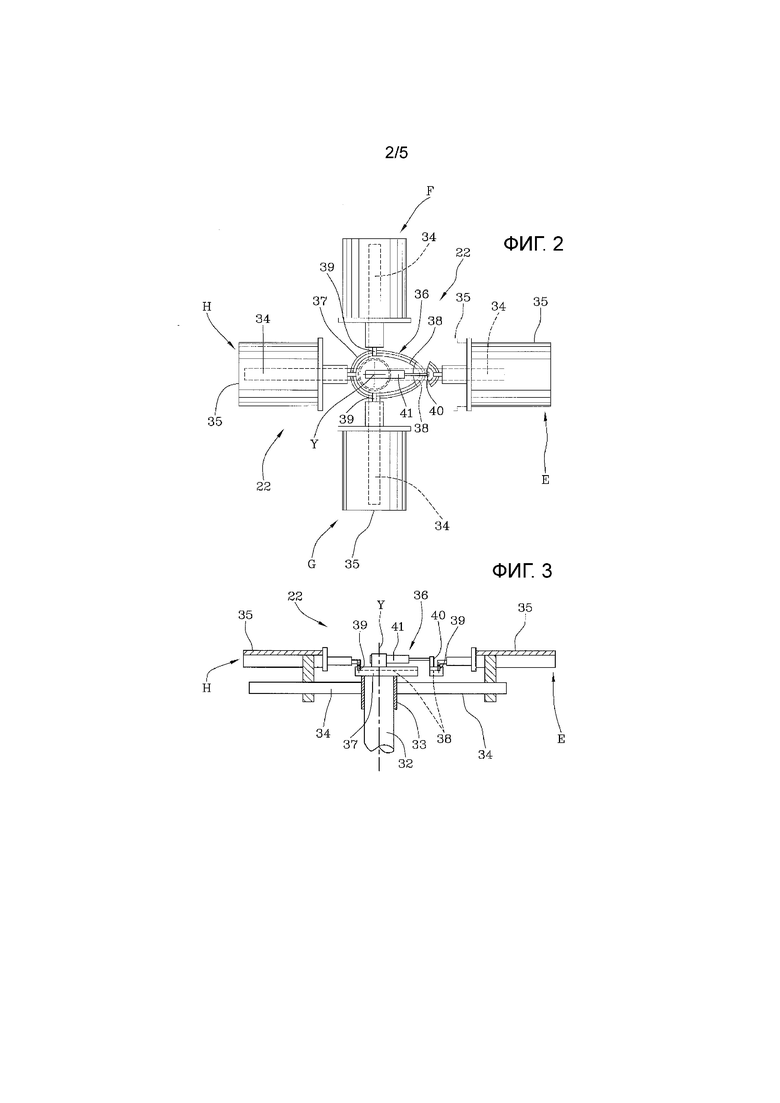

фиг.2 - фрагмент фиг.1 в увеличенном масштабе;

фиг.3 - вид сбоку фрагмента фиг.2;

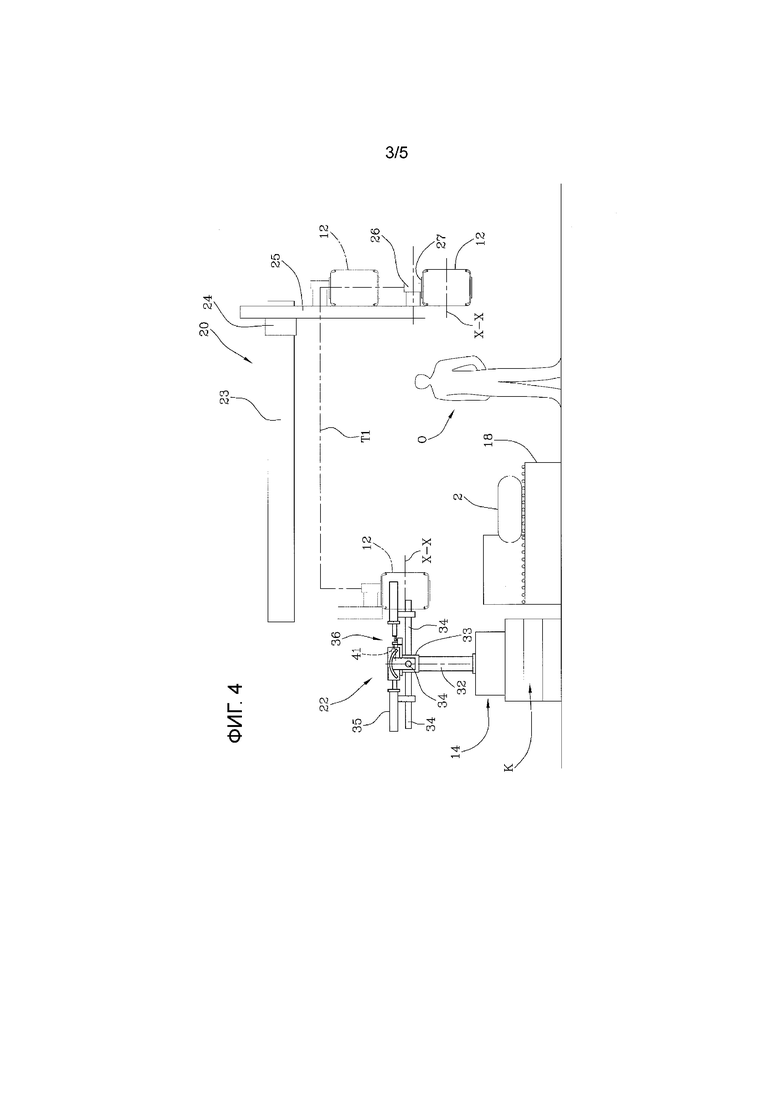

фиг.4 - фрагмент установки, при этом первое переносящее устройство показано на виде сбоку;

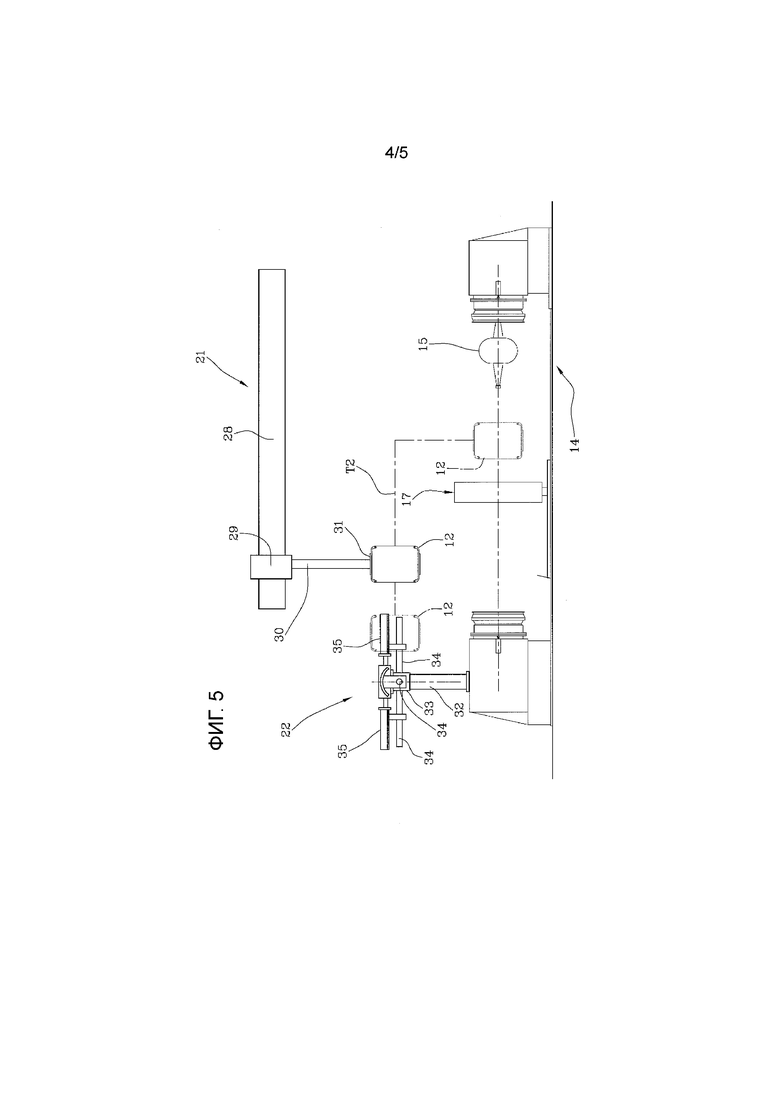

фиг.5 - фрагмент установки, при этом второе переносящее устройство показано на виде сбоку; и

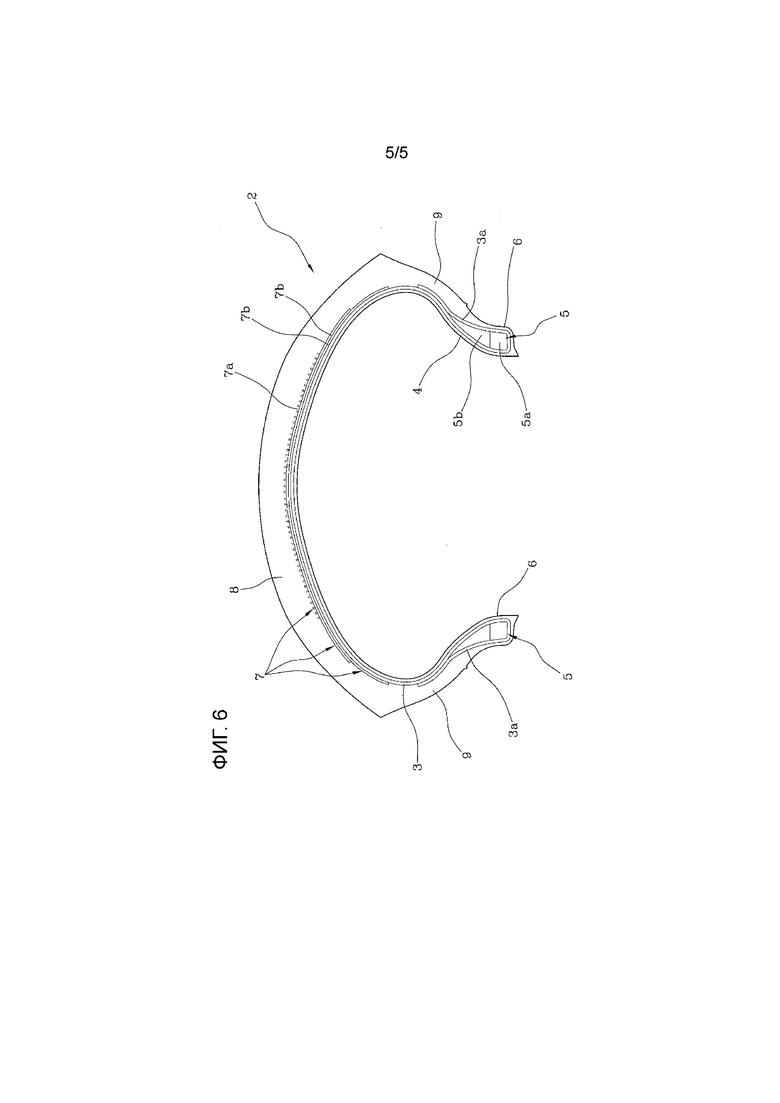

фиг.6 - шина, которая может быть получена в соответствии с настоящим изобретением в радиальном сечении с прерыванием.

На вышеупомянутых чертежах ссылочной позицией 1 обозначена в целом установка для сборки шин для колес транспортных средств. Установка 1 выполнена с возможностью осуществления способа сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Установка 1 настроена для получения шин 2 (фиг.6), по существу содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри слоем непроницаемого эластомерного материала или так называемым герметизирующим слоем 4. Два удерживающих кольцевых конструктивных элемента 5, каждый из которых содержит так называемый сердечник 5а борта, предпочтительно несущий эластомерный наполнительный шнур 5b, который расположен в радиальном направлении снаружи, введены во взаимодействие с соответствующими концевыми клапанами 3а слоя/слоев 3 каркаса. Удерживающие кольцевые конструктивные элементы 5 встроены вблизи зон 6, обычно называемых наименованием «борта», в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим монтажным ободом (непоказанным).

Коронный конструктивный элемент 7, содержащий, например, один или более слоев 7а, 7b брекера и протекторный браслет 8, наложенный по окружности на слои 7а, 7b брекера, наложен по окружности вокруг слоя/слоев 3 каркаса. Две боковины 9, каждая из которых проходит от соответствующего борта 6 до соответствующего бокового края протекторного браслета 8, наложены в местах, противоположных в боковом направлении, на слой/слои 3 каркаса.

Установка 1 предпочтительно ограничена в пределах предпочтительно замкнутой линии L периферии, имеющей прямоугольную форму в плане. Внутри линии L периферии можно различить зону А сборки рукавных элементов и зону В сборки корон, расположенные соответственно рядом друг с другом. Зона А сборки рукавных элементов и зона В сборки корон занимают основную часть, составляющую приблизительно от 70% до 90% от поверхности, «вписанной» внутри линии L периферии. Зона С обслуживания, конфигурированная для того, чтобы она была занята, по меньшей мере, одним оператором О, расположена внутри вдоль одной стороны линии L периферии, предпочтительно по существу в центральном положении и ограничена между зоной А сборки рукавных элементов и зоной В сборки корон. В проиллюстрированном примере зона С обслуживания занимает около 20%, приблизительно от 10% до 30% от поверхности, «вписанной» внутри линии L периферии.

В зоне А сборки рукавных элементов один или более сборочных барабанов 10 перемещаются в соответствии с заданной последовательностью через множество первых рабочих станций 11, например, в соответствии с известными способами, для формирования каркасного рукавного элемента 12, имеющего по существу цилиндрическую форму, на самóм сборочном барабане. Каркасный рукавный элемент 12 может содержать, например, указанный, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри герметизирующим слоем 4 и имеющий соответствующие противоположные в аксиальном направлении, концевые клапаны 3а, введенные во взаимодействие, например, посредством заворота, с соответствующими удерживающими кольцевыми конструктивными элементами 5. В случае необходимости каркасный рукавный элемент 12 также может содержать боковины 9 или их первые части, каждая из которых проходит, начиная от соответствующего борта 6.

В зоне В сборки корон распределены вторые рабочие станции 13, предназначенные для получения коронных конструктивных элементов 7, и каждый из данных элементов может содержать, например, слой или слои 7а, 7b брекера, протекторный браслет 8 и, возможно, по меньшей мере, одну часть боковин 9.

Предусмотрено, что каждый каркасный рукавный элемент 12 переносят на станцию 14 придания формы, на которой, например, известным образом ему может быть придана форма в соответствии с тороидальной конфигурацией для соединения с соответствующим коронным конструктивным элементом 7.

В соответствии с непроиллюстрированным вариантом осуществления каждый коронный конструктивный элемент 7 может быть получен на соответствующем вспомогательном барабане, с которого он должен быть снят для его соединения с соответствующим каркасным рукавным элементом 12.

В соответствии с другим предпочтительным вариантом осуществления каждый коронный конструктивный элемент 7 может быть предпочтительно получен непосредственно на соответствующем каркасном рукавном элементе 12.

Для этого предпочтительно предусмотрено то, что внутрь каждого каркасного рукавного элемента 12, перенесенного на станцию 14 придания формы, вводят формообразующий барабан 15, который выполнен с возможностью радиального расширения внутри каркасного рукавного элемента 12, которому придана определенная форма.

Станция 14 придания формы может быть расположена внутри зоны В сборки корон.

Устройства 16 для обеспечения перемещения, содержащие, например, антропоморфные роботизированные руки, функционируют в зоне В сборки корон для последовательного захвата каждого формообразующего барабана 15, соединенного с соответствующим каркасным рукавным элементом 12, которому придана определенная форма, из станции 14 придания формы и переноса его в зону В сборки корон для его последовательного перемещения через вторые рабочие станции 13. Следовательно, различные компоненты коронного конструктивного элемента 7 могут быть образованы в соответствии с заданной последовательностью непосредственно на соответствующем каркасном рукавном элементе 12, которому придана соответствующая форма и который надлежащим образом опирается на соответствующий формообразующий барабан 15, для получения коронного конструктивного элемента 7. Предпочтительно в конце рабочего цикла в зоне В сборки корон каждый формообразующий барабан 15, несущий соответствующую собранную невулканизированную шину 2, снова вводят во взаимодействие на станции 14 придания формы. После этого формообразующий барабан 15 сужают в радиальном направлении для обеспечения возможности снятия собранной шины 2, например, посредством кольцевого транспортно-загрузочного устройства или других разгрузочных устройств 17, которые снимают собранную шину 2 для ее перемещения от станции 14 придания формы. Каждую собранную шину 2 предпочтительно выгружают на разгрузочный конвейер 18, расположенный в зоне С обслуживания.

Между зоной А сборки рукавных элементов и станцией 14 придания формы функционально расположены транспортно-загрузочные устройства 19, выполненные с конфигурацией, обеспечивающей возможность переноса каркасных рукавных элементов 12 по отдельности и последовательно из зоны А сборки рукавных элементов к станции 14 придания формы.

Транспортно-загрузочные устройства 19 предпочтительно содержат первое переносящее устройство 20, выполненное с возможностью захвата каждого каркасного рукавного элемента 12 из выходной станции D зоны А сборки рукавных элементов, второе переносящее устройство 21, выполненное с возможностью выгрузки каждого каркасного рукавного элемента 12 на станции 14 придания формы, и накопительное устройство 22, функционально расположенное между первым переносящим устройством 20 и вторым переносящим устройством 21.

Первое переносящее устройство 20 имеет первую направляющую балку 23, которая проходит горизонтально в поднятом положении над зоной С обслуживания, между зоной А сборки рукавных элементов и накопительным устройством 22. Первая каретка 24 введена во взаимодействие с первой направляющей балкой 23 с возможностью скольжения вдоль нее, при этом первая стойка 25, перемещаемая в вертикальном направлении, в свою очередь, введена во взаимодействие с первой кареткой 24 с возможностью скольжения и проходит через нее.

Вблизи нижнего конца первой стойки 25 качающийся рычаг 26 введен во взаимодействие с возможностью поворота в соответствии с осью, которая параллельна первой направляющей балке 23; подобный качающийся рычаг 26 несет первый захватный элемент 27 на одном конце.

Первый захватный элемент 27 предпочтительно содержит, по меньшей мере, два первых кожуха 27а, выполненные с возможностью приближения друг к другу для оказания удерживающего радиального воздействия на наружную поверхность каркасного рукавного элемента 12. Первые кожухи 27а предпочтительно имеют полуцилиндрическую форму для обеспечения возможности их входа во взаимодействие с каркасным рукавным элементом 12 с оказанием удерживающего радиального воздействия на его наружную поверхность.

Соответствующие исполнительные механизмы, которые не проиллюстрированы, обеспечивают управляемое перемещение первой каретки 24 вдоль первой направляющей балки 23 и управляемое перемещение первой стойки 25 через первую каретку 24 согласно соответственно перпендикулярным направлениям для обеспечения поступательного перемещения первого захватного элемента 27 вдоль заданной первой траектории Т1 переноса, лежащей в вертикальной плоскости, предпочтительно параллельной направлению размещения рядом друг с другом указанных зоны А сборки рукавных элементов и зоны В сборки корон.

Второе переносящее устройство 21 имеет вторую направляющую балку 28, проходящую горизонтально в поднятом положении над накопительным устройством 22 и станцией 14 придания формы, предпочтительно в соответствии с ориентацией, перпендикулярной к первой направляющей балке 23. Вторая каретка 29 введена во взаимодействие со второй направляющей балкой 28 с возможностью скольжения вдоль нее, при этом вторая стойка 30, перемещаемая в вертикальном направлении, в свою очередь, введена во взаимодействие со второй кареткой 29 с возможностью скольжения и проходит через нее.

Вблизи нижнего конца второй стойки 30 введен во взаимодействие второй захватный элемент 31, предпочтительно содержащий, по меньшей мере, два вторых кожуха 31а, выполненных с возможностью приближения друг к другу. Вторые кожухи 31а также предпочтительно имеют полуцилиндрическую форму для обеспечения возможности их входа во взаимодействие с каркасным рукавным элементом 12 с оказанием удерживающего радиального воздействия на его наружную поверхность.

Соответствующие исполнительные механизмы, которые не проиллюстрированы, обеспечивают управляемое перемещение второй каретки 29 вдоль второй направляющей балки 28 и управляемое перемещение второй стойки 30 через вторую каретку 29 вдоль соответственно перпендикулярных направлений для обеспечения поступательного перемещения второго захватного элемента 31 вдоль заданной второй траектории Т2 переноса, лежащей в вертикальной плоскости, предпочтительно ортогональной по отношению к плоскости, в которой лежит первая траектория Т1 переноса.

Накопительное устройство 22, расположенное, например, вблизи одного угла зоны С обслуживания рядом с зоной В сборки корон и вблизи станции 14 придания формы, предпочтительно содержит стойку 32, определяющую центр Y поворота вдоль вертикальной оси. Стойка 32 несет поворотную опору 33, коаксиальную относительно центра Y поворота, от которой проходят множество радиальных консольных элементов 34, расположенных на одинаковом угловом расстоянии. Каждый радиальный консольный элемент 34 несет соответствующий опорный элемент 25, имеющий опорную поверхность в верхней части с предпочтительно выпуклой формой.

В проиллюстрированном варианте осуществления предусмотрены четыре радиальных консольных элемента 34, несущих соответствующие опорные элементы 35, расположенные на угловом расстоянии друг от друга, соответствующем 90°.

По команде от исполнительного механизма, который не проиллюстрирован, поворотная опора 33 стойки 32 может быть повернута для обеспечения одновременного перемещения опорных элементов 35 вокруг центра Y поворота предпочтительно в соответствии с одним или более шагами углового перемещения, имеющими величину, соответствующую угловому расстоянию между двумя соответственно соседними опорными элементами 35.

Следовательно, каждый опорный элемент 35 может быть избирательно размещен в заданном положении, по меньшей мере, на позиции Е загрузки, достигаемой первым переносящим устройством 20, и позиции F захвата, достигаемой вторым переносящим устройством 21. Позиция Е загрузки и позиция F захвата предпочтительно расположены на угловом расстоянии друг от друга, соответствующем 90°, вокруг центра Y поворота, при этом каждая из них выровнена относительно плоскости, в которой лежит соответствующая первая или вторая траектория Т1, Т2. Также предпочтительно предусмотрена позиция G ручной загрузки, доступная со стороны зоны С обслуживания и предпочтительно расположенная в диаметрально противоположном месте относительно позиции F захвата. Возможная переходная позиция Н может быть расположена в месте, диаметрально противоположном по отношению к позиции Е загрузки, между позицией F захвата и позицией G ручной загрузки.

Накопительное устройство 22 и, более точно, опорные элементы 35, удерживаемые соответствующими радиальными консольными элементами 34, предпочтительно расположены в поднятом положении относительно станции 14 придания формы, но в любом случае так, что позиция Е ручной загрузки может быть легко досягаемой для оператора О, возможно, посредством соответствующей лестницы К, расположенной в зоне С обслуживания.

Поворотная опора 33 и компоненты, опирающиеся на нее, например, радиальные консольные элементы 34 и опорные элементы 35, предпочтительно не имеют элементов с приводом или других компонентов с электрическим, гидравлическим или пневматическим воздействием 2. Другими словами, элементы для обеспечения перемещения и блоки управления, выполненные с конфигурацией, обеспечивающей возможность перемещения опорных элементов 35 вокруг центра Y поворота, не проиллюстрированные на чертежах, смонтированы только на стойке 32 или других неподвижных компонентах накопительного устройства 22, при этом никакие элементы для обеспечения перемещения и/или блоки управления не смонтированы на опорных элементах 35 или других компонентах, перемещаемых вокруг центра Y поворота.

Для того чтобы первое и второе 21 переносящие устройства могли взаимодействовать с накопительным устройством 22, не мешая друг другу, предпочтительно предусмотрены элементы 36 для обеспечения перемещения, функционирующие на, по меньшей мере, одной из указанных позиции Е загрузки и позиции F захвата для обеспечения перемещения каждого опорного элемента 35 между выдвинутым положением, в котором он удален в радиальном направлении от центра Y поворота, и втянутым положением, в котором он приближен к центру Y поворота. В проиллюстрированном варианте осуществления элементы 36 для обеспечения перемещения функционируют на одной позиции Е загрузки.

Более конкретно, плита 37 прикреплена рядом с верхом стойки 32. На одной поверхности подобной плиты 37 образована направляющая 38 скольжения, которая проходит эксцентрически вокруг центра Y поворота, по существу в соответствии с горизонтальной плоскостью. Например, направляющая 38 скольжения может быть получена из канавки, проходящей в соответствии с линией, замкнутой вокруг центра Y поворота и имеющей круговую часть, проходящую на приблизительно 180° концентрически вокруг центра Y поворота, и эксцентрическую часть, проходящую по направлению к позиции Е загрузки.

Каждый опорный элемент 35 введен во взаимодействие с соответствующим радиальным консольным элементом 34 с возможностью скольжения вдоль него и на конце, направленном к центру Y поворота, несет ползун 39, например, в виде ролика, введенный во взаимодействие с направляющей 38 скольжения с возможностью скольжения вдоль нее.

Ползуны 39 перемещаются вдоль направляющей 38 скольжения во время поворота вокруг центра Y поворота, сообщаемого опорным элементам 35. В результате контактное взаимодействие между ползунами 39 и направляющей 38 скольжения обеспечивает радиальное перемещение опорного элемента 35, который приближается к или удаляется от позиции Е загрузки. Более конкретно, во время перемещения к позиции Е загрузки каждый опорный элемент 35 перемещается к соответствующему выдвинутому положению для возврата к втянутому положению при удалении от самóй позиции Е загрузки.

В качестве дополнения или альтернативы, например, для увеличения расстояния от позиции Е загрузки до центра Y поворота часть направляющей 38 скольжения, с которой введен во взаимодействие ползун 39 каждого опорного элемента 35 на позиции Е загрузки, может быть обеспечена в толкателе 40, который выполнен с возможностью радиального перемещения от центра Y поворота по команде от исполнительного механизма 41, прикрепленного к стойке 32.

Во время работы установки сборочный (-е) барабан или барабаны 10, несущие каркасные рукавные элементы 12, полученные в зоне А сборки рукавных элементов, по отдельности переносятся, например, посредством манипуляционного устройства 42 к выходной станции D, предпочтительно расположенной вдоль одной стороны зоны А сборки рукавных элементов рядом с зоной В сборки корон и/или с зоной С обслуживания.

Первое переносящее устройство 20 несет соответствующий первый захватный элемент 27 к выходной станции D так, что каркасный рукавный элемент 12 коаксиально вставляется внутрь первого захватного элемента 27. При приближении первых кожухов 27а друг к другу каркасный рукавный элемент 12 вводится во взаимодействие с первым захватным элементом 27 и, следовательно, может быть снят со сборочного барабана 10 при его возможном радиальном сужении.

При повороте качающегося рычага 26, например, приблизительно на 180°, каркасный рукавный элемент 12, удерживаемый первым захватным элементом 27, переносится от выходной станции D к позиции D1 выравнивания, параллельной и смещенной относительно выходной станции D, вдоль направления, ортогонального к плоскости, в которой лежит первая траектория Т1 переноса. При достижении позиции D1 выравнивания геометрическая оси Х-Х каркасного рукавного элемента 12 будет копланарной по отношению к первой траектории Т1 переноса.

Геометрическая ось Х-Х каждого каркасного рукавного элемента 12 совпадает с осью вращения соответствующей шины 2 во время изготовления.

Наличие качающегося рычага 26 на первом переносящем устройстве 20 гарантирует то, что выходная станция D в случае необходимости может быть не выровнена относительно позиции Е загрузки на накопительном устройстве 22 для повышения гибкости проектирования установки в зависимости от потребностей.

После этого первая стойка 25 и первая каретка 24 приводятся в движение для перемещения каркасного рукавного элемента 12 вдоль первой траектории Т1 переноса, предпочтительно проходящей с обеих сторон зоны С обслуживания. Более конкретно, при поступательном перемещении подвижной первой стойки 25 обеспечивается подъем каркасного рукавного элемента 12 до высоты, составляющей, по меньшей мере, 2100 мм, подходящей для предотвращения рисков столкновения с оператором О, присутствующим в зоне С обслуживания. После этого приводится в движение первая каретка 24, которая обеспечивает выполнение горизонтального перемещения каркасного рукавного элемента 12 вдоль его геометрической оси Х-Х над зоной С обслуживания. Новое поступательное перемещение первой стойки 25 вниз вызывает выравнивание каркасного рукавного элемента 12 так, чтобы его геометрическая ось Х-Х была выровнена относительно опорного элемента 35, расположенного на позиции Е загрузки. Затем осуществляется новое перемещение первой каретки 24 и/или перемещение опорного элемента 35 в выдвинутом состоянии по команде от исполнительного механизма 41, если оно не было выполнено выше, для обеспечения вставки самогó опорного элемента внутрь каркасного рукавного элемента 12 параллельно геометрической оси Х-Х последнего.

Таким образом, первые кожухи 27а могут быть удалены для освобождения каркасного рукавного элемента 12, установленного на опорном элементе 35, после чего первый захватный элемент 27 отводится от каркасного рукавного элемента 12, который остается в контактном взаимодействии с опорным элементом 35 на позиции Е загрузки.

Опорный элемент 35 отводится назад во втянутое положение по команде от исполнительного механизма 41, и при перемещении опорных элементов 35 вокруг центра Y поворота в соответствии с углом 90° в направлении против часовой стрелки относительно фиг.1 каркасный рукавный элемент 12 переносится от позиции Е загрузки к позиции F захвата.

Возможный дополнительный каркасный рукавный элемент 12, загруженный вручную оператором О, одновременно переносится от позиции G ручной загрузки к позиции Е загрузки в состоянии готовности к переносу на позицию F захвата при новом перемещении опорных элементов 35 вокруг центра Y поворота.

Каркасный рукавный элемент 12, перенесенный на позицию F загрузки, захватывается вторым захватным элементом 31, который удерживается переносящим устройством 21, аналогично тому, что было указано в отношении первого захватного элемента 27.

Следовательно, каркасный рукавный элемент 12 выполнен с возможностью его захвата из накопительного устройства 22 и перемещения к станции 14 придания формы вдоль второй траектории Т2 переноса, проходящей в соответствии с L-образной конфигурацией над станцией 14 придания формы. Более конкретно, при горизонтальном поступательном перемещении второй каретки 29 вдоль второй направляющей балки 28 каркасный рукавный элемент 12 снимается с опорного элемента 35 на позиции F захвата и переносится над станцией 14 придания формы. Последующее опускание второй стойки 30 обеспечивает размещение каркасного рукавного элемента 12 внутри станции 14 придания формы.

Затем каркасный рукавный элемент 12 вводится во взаимодействие на станции 14 придания формы для придания ему формы в соответствии с тороидальной конфигурацией, необходимой для соединения с коронным конструктивным элементом 7, впоследствии получаемым в зоне В сборки корон.

Установка для сборки шин для колес транспортных средств содержит зону сборки рукавных элементов, в которой функционируют устройства для получения каркасных рукавных элементов, зону сборки корон, в которой функционируют устройства для получения коронных конструктивных элементов, и станцию придания формы, предназначенную для придания формы каждому каркасному рукавному элементу в соответствии с тороидальной конфигурацией. Предусмотрены транспортно-загрузочные устройства для переноса каркасных рукавных элементов из зоны сборки рукавных элементов к станции придания формы посредством первого переносящего устройства, выполненного с конфигурацией, обеспечивающей возможность захвата каждого каркасного рукавного элемента из выходной станции зоны сборки рукавных элементов, второго переносящего устройства, выполненного с конфигурацией, обеспечивающей возможность выгрузки каждого каркасного рукавного элемента на станции придания формы, и накопительного устройства, функционально расположенного между первым переносящим устройством и вторым переносящим устройством. Техническим результатом изобретения является повышение производительности. 2 н. и 44 з.п. ф-лы, 6 ил.

1. Способ сборки шин для колес транспортных средств, при котором каркасные рукавные элементы (12), получаемые в зоне (А) сборки рукавных элементов, переносят к станции (14) придания формы, на которой каждому каркасному рукавному элементу (12) придают форму в соответствии с тороидальной конфигурацией для соединения с соответствующим коронным конструктивным элементом (7), полученным в зоне (В) сборки корон,

при этом каждый каркасный рукавный элемент (12), захваченный из зоны (А) сборки рукавных элементов, перед его переносом на станцию (14) придания формы проходит через накопительное устройство (22), выполненное с возможностью приема множества указанных каркасных рукавных элементов (12),

причем каждый каркасный рукавный элемент (12) соответственно вводят во взаимодействие с накопительным устройством (22) на позиции (Е) загрузки и захватывают из накопительного устройства (22) на позиции (F) захвата, расположенных на угловом расстоянии друг от друга вокруг центра (Y) поворота каркасных рукавных элементов (12), удерживаемых накопительным устройством (22).

2. Способ по п. 1, при котором каждый каркасный рукавный элемент (12) вводят во взаимодействие с накопительным устройством (22) посредством вставки опорного элемента (35) в каркасный рукавный элемент (12).

3. Способ по п. 2, при котором вставке опорного элемента (35) предшествует выставление каркасного рукавного элемента (12) таким образом, чтобы его геометрическая ось (Х-Х) была по существу выровнена относительно опорного элемента (35).

4. Способ по п. 2, при котором вставку опорного элемента (35) выполняют посредством продольного поступательного перемещения опорного элемента (35) параллельно геометрической оси (Х-Х) каркасного рукавного элемента (12).

5. Способ по любому из предшествующих пунктов, при котором каждый каркасный рукавный элемент (12), захваченный из зоны (А) сборки рукавных элементов, перемещают к накопительному устройству (22) вдоль первой траектории (Т1) переноса, лежащей в вертикальной плоскости.

6. Способ по п. 5, при котором плоскость, в которой лежит первая траектория (Т1) переноса, выровнена относительно позиции (Е) загрузки в накопительном устройстве (22).

7. Способ по любому из предшествующих пунктов, при котором каждый каркасный рукавный элемент (12) захватывают из накопительного устройства (22) и перемещают к станции (14) придания формы вдоль второй траектории (Т2) переноса, лежащей в вертикальной плоскости.

8. Способ по п. 7, при котором плоскость, в которой лежит вторая траектория (Т2) переноса, выровнена относительно позиции (F) захвата в накопительном устройстве (22).

9. Способ по пп. 5 и 7, при котором плоскости, в которых лежат первая и вторая (Т2) траектории переноса, соответственно ортогональны.

10. Способ по п. 6 или 7, при котором вторая траектория (Т2) переноса проходит по существу в соответствии с L-образной конфигурацией над станцией (14) придания формы.

11. Способ по любому из пп. 5-10, при котором первая траектория (Т1) переноса проходит по существу с обеих сторон зоны (С) обслуживания, сконфигурированной для того, чтобы ее занимал оператор (О).

12. Способ по п. 11, при котором накопительное устройство (22) имеет, по меньшей мере, одну позицию (G) ручной загрузки, доступную со стороны зоны (С) обслуживания.

13. Способ по любому из пп. 5-12, при котором каждый каркасный рукавный элемент (12), захваченный из зоны (А) сборки рукавных элементов, перед перемещением вдоль первой траектории (Т1) переноса переносят от выходной станции (D) к позиции (D1) выравнивания, соответственно смещенной вдоль направления, ортогонального к плоскости, в которой лежит первая траектория (Т1) переноса.

14. Способ по любому из предшествующих пунктов, при котором опору для каждого каркасного рукавного элемента (12), захваченного из зоны (А) сборки рукавных элементов, обеспечивают посредством удерживающего радиального воздействия, распределенного по его наружной поверхности.

15. Способ по любому из предшествующих пунктов, при котором опору для каждого каркасного рукавного элемента (12), захваченного из накопительного устройства (22), обеспечивают посредством удерживающего радиального воздействия, распределенного по его наружной поверхности.

16. Способ по любому из предшествующих пунктов, при котором на станции (14) придания формы формообразующий барабан (15) соединяют внутри с каждым каркасным рукавным элементом (12), которому придана определенная форма.

17. Способ по п. 16, при котором каждый формообразующий барабан (15), соединенный с каркасным рукавным элементом (12), захватывают со станции (14) придания формы и переносят в зону (В) сборки корон для получения коронного конструктивного элемента (7).

18. Установка для сборки шин для колес транспортных средств, содержащая:

зону (А) сборки рукавных элементов, в которой функционируют устройства для получения каркасных рукавных элементов (12);

зону (В) сборки корон, в которой функционируют устройства для получения коронных конструктивных элементов (7);

станцию (14) придания формы для придания формы каждому каркасному рукавному элементу (12) в соответствии с тороидальной конфигурацией;

транспортно-загрузочные устройства (19) для переноса каркасных рукавных элементов (12) из зоны (А) сборки рукавных элементов к станции (14) придания формы;

при этом транспортно-загрузочные устройства (19) содержат:

первое переносящее устройство (20), выполненное с возможностью захвата каждого каркасного рукавного элемента (12) из выходной станции (D) зоны (А) сборки рукавных элементов и его переноса к позиции (Е) загрузки в накопительном устройстве (22);

второе переносящее устройство (21), выполненное с возможностью переноса каждого каркасного рукавного элемента (12) из позиции (F) захвата на накопительном устройстве (22) к станции (14) придания формы;

причем накопительное устройство (22) функционально расположено между первым переносящим устройством (20) и вторым переносящим устройством (21);

при этом позиция (Е) загрузки и позиция (F) захвата расположены на угловом расстоянии друг от друга вокруг центра (Y) поворота каркасных рукавных элементов (12), удерживаемых накопительным устройством (22).

19. Установка по п. 18, в которой накопительное устройство (22) имеет множество опорных элементов (35), выполненных с возможностью одновременного перемещения вокруг общего центра (Y) поворота.

20. Установка по п. 19, в которой каждый опорный элемент (35) выполнен с возможностью избирательной установки в заданном положении, по меньшей мере, на позиции (E) загрузки и на позиции (F) захвата.

21. Установка по п. 19 или 20, в которой накопительное устройство (22) содержит элементы (36) для обеспечения перемещения, функционирующие на, по меньшей мере, одной из позиции (Е) загрузки и позиции (F) захвата для обеспечения перемещения каждого опорного элемента (35) между выдвинутым положением, в котором он удален в радиальном направлении от центра (Y) поворота, и втянутым положением, в котором он приближен к центру (Y) поворота.

22. Установка по п. 21, в которой элементы (36) для обеспечения перемещения содержат направляющую (38) скольжения, проходящую вокруг центра (Y) поворота.

23. Установка по п. 22, в которой направляющая (38) скольжения проходит эксцентрически относительно центра (Y) поворота.

24. Установка по п. 22 или 23, в которой ползуны (39), каждый из которых удерживается одним из опорных элементов (35), введены во взаимодействие с направляющей (38) скольжения с возможностью скольжения.

25. Установка по любому из пп. 18-24, в которой каждый опорный элемент (35) введен во взаимодействие - с возможностью скольжения - с радиальным консольным элементом (34), проходящим от поворотной опоры (33), коаксиальной относительно центра (Y) поворота.

26. Установка по любому из пп. 21-25, в которой элементы (36) для обеспечения перемещения содержат исполнительный механизм (41), воздействующий на толкатель (40), который выполнен с возможностью радиального перемещения относительно центра (Y) поворота.

27. Установка по п. 26, в которой часть направляющей (38) скольжения обеспечена в толкателе (40).

28. Установка по любому из пп. 18-27, в которой первое переносящее устройство (20) содержит первый захватный элемент (27), выполненный с возможностью перемещения вдоль вертикального направления и вдоль горизонтального направления вдоль первой траектории (Т1) переноса, лежащей в вертикальной плоскости.

29. Установка по любому из пп. 18-28, в которой первое переносящее устройство (20) содержит:

первую направляющую балку (23), проходящую горизонтально в поднятом положении между зоной (А) сборки рукавных элементов и накопительным устройством (22);

первую каретку (24), выполненную с возможностью перемещения вдоль первой направляющей балки (23);

первую стойку (25), введенную во взаимодействие с первой кареткой (24) с возможностью скольжения и выполненную с возможностью вертикального перемещения;

первый захватный элемент (27), введенный во взаимодействие вблизи нижнего конца первой стойки (25).

30. Установка по п. 28 или 29, в которой плоскость, в которой лежит первая траектория (Т1) переноса, выровнена относительно позиции (Е) загрузки в накопительном устройстве (22).

31. Установка по любому из пп. 18-30, в которой второе переносящее устройство (21) содержит второй захватный элемент (31), выполненный с возможностью перемещения в вертикальном направлении и горизонтальном направлении вдоль второй траектории (Т2) переноса, лежащей в вертикальной плоскости.

32. Установка по п. 31, в которой второе переносящее устройство (21) содержит:

вторую направляющую балку (28), проходящую горизонтально в поднятом положении относительно накопительного устройства (22) и над станцией (14) придания формы;

вторую каретку (29), выполненную с возможностью перемещения вдоль второй направляющей балки (28);

вторую стойку (30), введенную во взаимодействие со второй кареткой (29) с возможностью скольжения и выполненную с возможностью вертикального перемещения;

второй захватный элемент (31), введенный во взаимодействие вблизи нижнего конца второй стойки (30).

33. Установка по п. 31 или 32, в которой плоскость, в которой лежит вторая траектория (Т2) переноса, выровнена относительно позиции (F) захвата в накопительном устройстве (22).

34. Установка по пп. 28 и 31, в которой плоскости, в которых лежат первая и вторая (Т2) траектории переноса, соответственно ортогональны.

35. Установка по любому из пп. 18-34, в которой накопительное устройство (22) расположено в поднятом положении относительно станции (14) придания формы.

36. Установка по любому из пп. 28-35, в которой зона (А) сборки рукавных элементов и зона (В) сборки корон расположены соответственно рядом друг с другом в соответствии с направлением, параллельным плоскости, в которой лежит первая траектория (Т1) переноса, в пределах линии (L) прямоугольной периферии.

37. Установка по п. 36, в которой зона (С) обслуживания, сконфигурированная для того, чтобы она была занята, по меньшей мере, одним оператором (О), расположена внутри вдоль одной стороны линии (L) периферии и ограничена между зоной (А) сборки рукавных элементов и зоной (В) сборки корон.

38. Установка по любому из пп. 18-37, в которой станция (14) придания формы расположена в пределах зоны (В) сборки корон.

39. Установка по любому из пп. 29-38, в которой первая направляющая балка (23) проходит над зоной (С) обслуживания, сконфигурированной для того, чтобы она была занята оператором (О).

40. Установка по любому из пп. 18-39, в которой каждый опорный элемент (35) также выполнен с возможностью расположения на, по меньшей мере, одной позиции (G) ручной загрузки.

41. Установка по любому из пп. 29-40, в которой первый захватный элемент (27) удерживается качающимся рычагом (26), введенным во взаимодействие с возможностью поворота вблизи нижнего конца первой стойки (25) в соответствии с осью качания, которая параллельна первой направляющей балке (23).

42. Установка по пп. 28 и 31, в которой, по меньшей мере, один из первого и второго захватных элементов (27, 31) содержит, по меньшей мере, два кожуха (27а, 31а), выполненных с возможностью приближения друг к другу для оказания удерживающего радиального воздействия на наружную поверхность каркасного рукавного элемента (12).

43. Установка по п. 42, в которой каждый из кожухов (27а, 31а) имеет по существу полуцилиндрическую форму.

44. Установка по любому из пп. 18-43, в которой элементы для обеспечения перемещения и блоки управления, выполненные с возможностью перемещения опорных элементов (35) вокруг центра (Y) поворота, смонтированы на неподвижных компонентах накопительного устройства (22), при этом никакие элементы для обеспечения перемещения и/или блоки управления не смонтированы на опорных элементах (35) или других компонентах, перемещаемых вокруг центра (Y) поворота.

45. Установка по любому из пп. 18-44, также содержащая формообразующие барабаны (15), которые выполнены с возможностью введения во взаимодействие на станции (14) придания формы и каждый из которых вводится внутрь соответствующего каркасного рукавного элемента (12), которому придана определенная форма.

46. Установка по любому из пп. 18-45, в которой зона (В) сборки корон содержит устройства (16) для обеспечения перемещения, воздействующие на отдельно взятые формообразующие барабаны (15) для перемещения каркасных рукавных элементов (12), которым придана определенная форма, между вторыми рабочими станциями (13), распределенными в зоне (В) сборки корон.

| WO 2011077236 A1, 30.06.2011 | |||

| US 6139668 A, 31.10.2000 | |||

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 1999 |

|

RU2148211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРКАСНОЙ СТРУКТУРЫ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 1999 |

|

RU2230665C2 |

Авторы

Даты

2019-05-31—Публикация

2015-11-18—Подача