Настоящее изобретение относится к способу сборки шин для колес транспортных средств. Изобретение также относится к устройству для сборки шин транспортных средств, предназначенному для осуществления вышеупомянутого способа сборки.

Шина для колес транспортных средств, как правило, содержит каркасную конструкцию, включающую в себя, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концевые клапаны, загнутые вверх петлеобразно вокруг кольцевых конструкций для крепления, причем каждая из указанных конструкций для крепления обычно образована из по существу окружной периферийной кольцевой усилительной ленты, на которую наложена, по меньшей мере, одна наполнительная лента в радиально наружном месте кольцевой усилительной ленты.

С каркасной конструкцией связана брекерная конструкция, содержащая один или несколько слоев брекера, расположенных наложенными друг на друга и на слой каркаса в радиальном направлении и имеющих текстильные или металлические усиливающие корды, ориентированные с перекрещиванием и/или расположенные по существу параллельно окружному направлению протяженности шины. На брекерную конструкцию радиально снаружи наложен протекторный браслет, изготовленный из эластомерного материала подобно другим полуфабрикатам, представляющим собой составные части шины.

В целях настоящего описания следует указать на то, что под термином "эластомерный материал" понимается резиновая смесь во всей полноте, то есть смесь, образованная, по меньшей мере, из одного базового полимера, соответствующим образом соединенного с усиливающими наполнителями и/или технологическими добавками различных типов.

Кроме того, соответствующие боковины из эластомерного материала также наложены на боковые поверхности каркасной конструкции, при этом каждая из них проходит от одного из боковых краев протекторного браслета до места, расположенного рядом с соответствующим кольцевым конструктивным элементом для крепления у бортов, причем указанные боковины, в зависимости от различных вариантов осуществления, могут иметь соответствующие радиально наружные концевые края или наложенные на боковые края протекторного браслета так, чтобы образовать конструктивную схему такого типа, какую обычно называют "вышележащими боковинами", или расположенные между каркасной конструкцией и боковыми краями самого протекторного браслета в соответствии с конструктивной схемой такого типа, какую обычно называют "нижележащими боковинами".

В большинстве известных способов изготовления шин предусмотрено, что каркасная конструкция и брекерная конструкция вместе с соответствующим протекторным браслетом подлежат изготовлению отдельно друг от друга на соответствующих рабочих станциях и дальнейшей сборке друг с другом на последующих этапах.

Более точно, изготовление каркасной конструкции сначала предусматривает наложение слоя или слоев каркаса на первом барабане, обычно называемом "барабаном для сборки шины", для образования цилиндрического рукавного элемента. Кольцевые конструктивные элементы для крепления у бортов устанавливают или образуют на противоположных концевых клапанах слоя или слоев каркаса, которые в свою очередь загибают вверх вокруг самих кольцевых конструктивных элементов с тем, чтобы окружить их подобно петле.

Одновременно на втором барабане или вспомогательном барабане образуют наружный рукавный элемент, который содержит слои брекера, уложенные друг на друга с наложением их друг на друга в радиальном направлении, и протекторный браслет, наложенный на слои брекера снаружи по отношению к ним в радиальном направлении. Наружный рукавный элемент затем захватывают с вспомогательного барабана для соединения его с каркасным рукавным элементом. Для этой цели наружный рукавный элемент размещают соосно вокруг каркасного рукавного элемента, после чего слою или слоям каркаса придают тороидальную форму путем смещения бортов ближе друг к другу в аксиальном направлении и одновременного введения текучей среды под давлением в каркасный рукавный элемент с тем, чтобы завершить наложение брекерного пояса и протекторного браслета на каркасную конструкцию шины радиально снаружи. Сборку каркасного рукавного элемента с наружным рукавным элементом можно выполнять на том же барабане, который используется для сборки каркасного рукавного элемента, при этом в данном случае говорят об "одностадийном процессе сборки". Процесс сборки данного типа описан, например, в патенте США № 3990931.

Как вариант, сборка может быть выполнена на так называемом "барабане для придания формы", на который каркасный рукавный элемент и наружный рукавный элемент перемещают для сборки шины, следуя так называемому "двухстадийному процессу сборки", подобному описанному, например, в патентном документе ЕР 0613757.

При обычных способах сборки протекторный браслет обычно производят из полученного непрерывной экструзией профильного элемента, который после охлаждения для стабилизации его геометрической формы хранят на соответствующих столах или барабанах. Полуфабрикат в виде профильных элементов или непрерывной полосы затем направляют в подающее устройство, выполняющее или захват профильных элементов, или разрезание непрерывной полосы на профильные элементы заданной длины, при этом каждый из них образует протекторный браслет, подлежащий надеванию по окружности на брекерную конструкцию изготавливаемой шины.

Из патентного документа GB 1048241 известна установка, предназначенная для укладки слоя эластомерного материала переменной толщины на каркас шины и содержащая подающую головку, предназначенную для наложения ленты эластомерного материала на каркас, средства для приведения каркаса во вращение вокруг его оси для намотки множества витков на него, когда каркас вращается относительно подающей головки, средства для перемещения подающей головки в поперечном направлении относительно каркаса, от одной до другой стороны округлой средней плоскости каркаса, и средства для автоматического изменения длины перемещения в поперечном направлении для каждого оборота при намотке с тем, чтобы изменить степень перекрытия прилегающих витков и, следовательно, толщину слоя, образуемого на каркасе. В соответствующем варианте, предназначенном для изготовления новых шин, во время образования протекторного браслета каркас установлен на сборочном барабане и имеет цилиндрическую правильную форму.

В патентном документе WO 01/36185 описана роботизированная рука, несущая тороидальную опору, на которой непосредственно изготавливается каждый из компонентов шины, находящейся в процессе изготовления. Роботизированная рука сообщает тороидальной опоре движение для распределения по окружности вокруг ее геометрической оси одновременно с управляемыми перемещениями для распределения в поперечном направлении перед подающим элементом, подающим узкую полосу эластомерного материала. Таким образом, узкая полоса образует множество витков, при этом обеспечивается соответствующее регулирование ориентации и параметров взаимного перекрытия данных витков с тем, чтобы управлять изменениями толщины, которые должны быть приданы изготавливаемому компоненту шины, на основе заданной схемы наложения, предварительно заданной на электронном компьютере.

С точки зрения производства, для которого предназначено настоящее изобретение (предполагающего изготовление и хранение полуфабрикатов и последующую сборку их на сборочном барабане и/или барабане для придания формы), для изготовления протекторных браслетов в настоящее время требуется установка линий экструзии, которые обязательно должны иметь высокую производительность, чтобы обеспечить соответствующую отдачу при масштабном производстве. В результате линия экструзии обычно может быть связана с множеством сборочных станций. Действительно, производительность линий экструзии требуется регулировать пропорционально производительности сборочных станций, число которых влияет на "насыщение" и, следовательно, на производительность линии экструзии.

В соответствии с настоящим изобретением заявитель стремится преодолеть сильные ограничения, накладываемые вышеописанными обстоятельствами, которые особенно проявляются в невозможности модификации производственных установок при неожиданном колебании рыночного спроса с точки зрения производительности и типологии продуктов. Действительно, поскольку производительность установки в значительной степени связана с производительностью линии экструзии протекторных браслетов, повышение производительности обычно требует установки дополнительной линии экструзии, что привело бы к увеличению производственной мощности, которая в данный момент была бы избыточной по отношению к реальному рыночному спросу.

При решении рассмотренных выше проблем заявитель осознал возможность достижения существенных улучшений с точки зрения эксплуатационной гибкости и качества продукции за счет изготовления протекторного браслета в современных технологических процессах сборки шин, предусматривающих сборку полуфабрикатов посредством намотки непрерывного полосообразного элемента в витки, расположенные бок о бок непосредственно на брекерной конструкции.

В частности, согласно первому объекту настоящего изобретения создан способ сборки шин для колес транспортных средств, при котором размещают на основном барабане каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, находящийся в контакте с кольцевыми конструкциями для крепления, расположенными на расстоянии друг от друга в осевом направлении; размещают брекерную конструкцию, содержащую, по меньшей мере, один слой брокера, на вспомогательном барабане, установленном соосносно с основным барабаном; захватывают брекерную конструкцию с вспомогательного барабана для ее перемещения в положение, в котором она будет соосно сцентрирована относительно каркасной конструкции; накладывают протекторный браслет на брекерную конструкцию, при этом наложение протекторного браслета осуществляют посредством намотки, по меньшей мере, одного непрерывного полосообразного элемента из эластомерного материала в виде прилегающих окружных периферийных витков вокруг брекерной конструкции; при этом наложение протекторного браслета выполняют перед снятием брекерной конструкции с вспомогательного барабана и после образования брекерной конструкции и перед выполнением наложения непрерывного полосообразного элемента перемещают вспомогательный барабан от вертикальной плоскости, в которой проходит ось вращения основного барабана, к подающему элементу, который подает полосообразный элемент, начиная из положения, в котором вспомогательный барабан взаимодействует с устройствами для наложения брекерной конструкции; и дополнительно перемещают вспомогательный барабан от подающего элемента для его возврата в соосное расположение относительно основного барабана после завершения наложения протекторного браслета.

Предпочтительно непрерывный полосообразный элемент подают из подающего элемента, расположенного в зоне, близкой к брекерной конструкции, одновременно с намоткой самого полосообразного элемента вокруг брекерной конструкции.

Предпочтительно подачу непрерывного полосообразного элемента выполняют путем экструзии посредством подающего элемента.

Предпочтительно одновременно с наложением непрерывного полосообразного элемента выполняют следующие этапы: обеспечения вращательного движения вспомогательного барабана, несущего брекерную конструкцию, вокруг его геометрической оси вращения, так что непрерывный полосообразный элемент распределяется по окружности вокруг брекерной конструкции; выполнения управляемых, предназначенных для распределения в поперечном направлении смещений между вспомогательным барабаном и подающим элементом, так что посредством полосообразного элемента образуют множество витков, расположенных бок о бок относительно друг друга, для образования протекторного браслета.

Предпочтительно указанные смещения для распределения в поперечном направлении выполняют посредством перемещения вспомогательного барабана.

Предпочтительно приведение вспомогательного барабана во вращение и его перемещение выполняют посредством исполнительного узла, входящего в контакт с самим вспомогательным барабаном.

Предпочтительно этап выполнения каркасной конструкции осуществляют посредством сборки составных частей самой каркасной конструкции на основном барабане.

Предпочтительно брекерную конструкцию, перемещенную в положение на каркасной конструкции, при котором брекерная конструкция соосно сцентрирована относительно каркасной конструкции, соединяют с каркасной конструкцией после придания тороидальной конфигурации самой каркасной конструкции.

Согласно второму объекту настоящего изобретения создано устройство для сборки шин для колес транспортных средств, содержащее основной барабан, выполненный с возможностью обеспечения опоры для каркасной конструкции, содержащей, по меньшей мере, один слой каркаса, находящийся в контакте с конструкциями для крепления, расположенными на расстоянии друг от друга в осевом направлении; вспомогательный барабан, установленный с возможностью нести брекерную конструкцию; устройства для наложения слоев брокера на вспомогательном барабане, установленном соосносно с основным барабаном, для образования брекерной конструкции; по меньшей мере, одно устройство для наложения протекторного браслета на брекерную конструкцию; транспортирующий элемент, предназначенный для перемещения брекерной конструкции со вспомогательного барабана к основному барабану; причем, по меньшей мере, одно устройство для наложения содержит, по меньшей мере, один подающий элемент, предназначенный для укладки, по меньшей мере, одного непрерывного полосообразного элемента из эластомерного материала в виде прилегающих окружных периферийных витков на брекерную конструкцию; и исполнительный узел, выполненный с возможностью приведения вспомогательного барабана во вращение вокруг его геометрической оси так, что полосообразный элемент распределяется по окружности на брекерную конструкцию, и с возможностью обеспечения управляемых смещений между вспомогательным барабаном и, по меньшей мере, одним подающим элементом для распределения полосообразного элемента так, чтобы образовать указанные витки, расположенные бок о бок относительно друг друга для образования протекторного браслета; при этом исполнительный узел выполнен с возможностью обеспечения поступательного перемещения вспомогательного барабана от вертикальной плоскости, в которой проходит ось вращения основного барабана, к, по меньшей мере, одному подающему элементу, начиная из положения, в котором вспомогательный барабан взаимодействует с устройствами для наложения брекерной конструкции, и перемещения вспомогательного барабана от подающего элемента для его возврата в соосное расположение относительно основного барабана.

Предпочтительно подающий элемент содержит, по меньшей мере, один экструдер.

Предпочтительно исполнительный узел оказывает воздействие на вспомогательный барабан для его перемещения относительно подающего элемента.

Предпочтительно исполнительный узел встроен в роботизированную руку, входящую в контакт с вспомогательным барабаном.

Предпочтительно исполнительный узел содержит каретку, выполненную с возможностью перемещения вдоль направляющей конструкции между первым положением, в котором она служит опорой вспомогательному барабану в месте перед устройствами для наложения брекерной конструкции, и вторым положением, в котором она служит опорой вспомогательному барабану в месте перед, по меньшей мере, одним подающим элементом.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не единственного варианта осуществления способа и устройства для сборки шин для колес транспортных средств в соответствии с настоящим изобретением.

Данное описание будет приведено ниже со ссылкой на прилагаемые чертежи, приведенные в качестве неограничивающего примера, на которых:

фиг.1 - схематический вид сверху устройства для сборки шин в соответствии с настоящим изобретением;

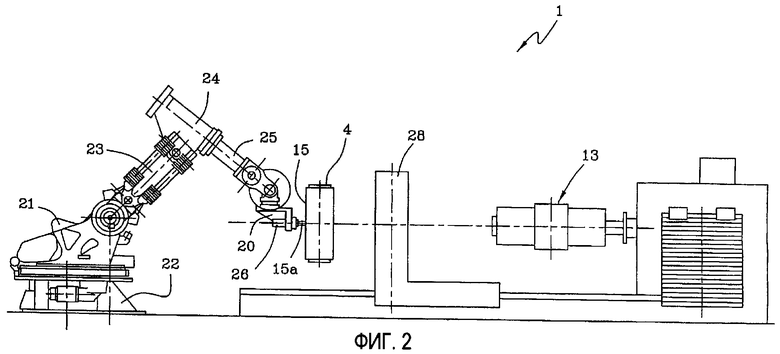

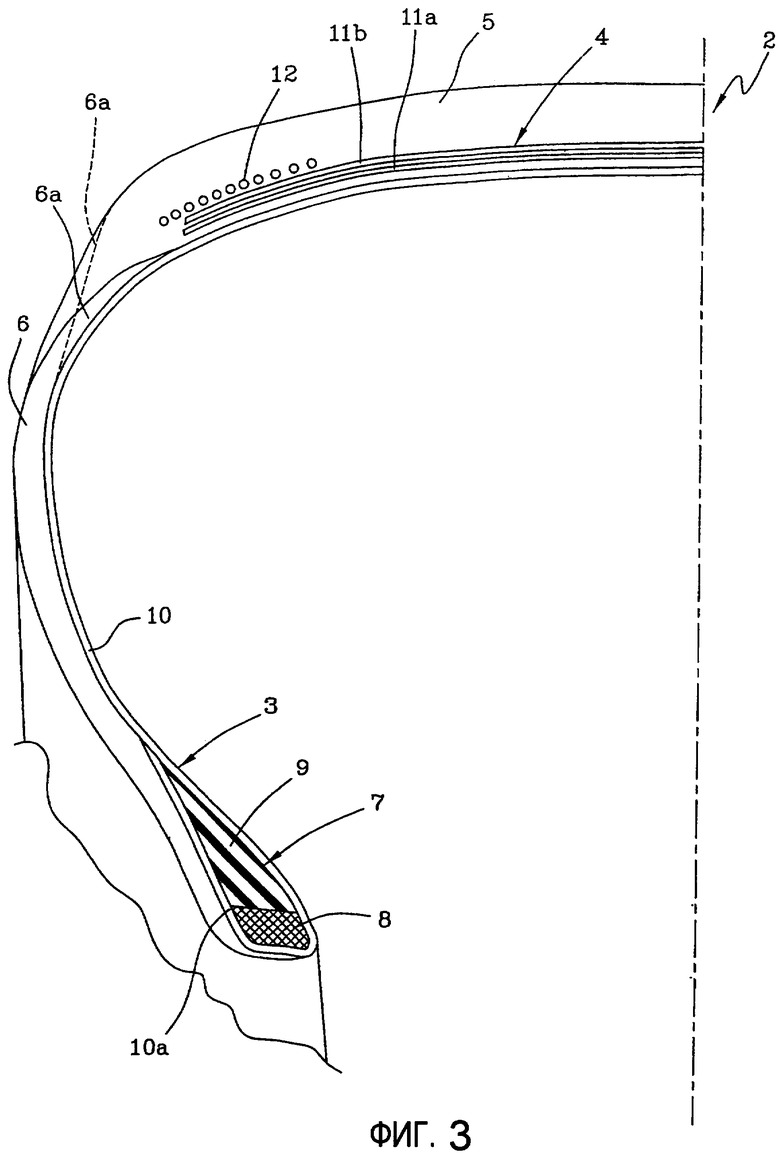

фиг.2 - вид устройства с фиг.1 в вертикальной проекции;

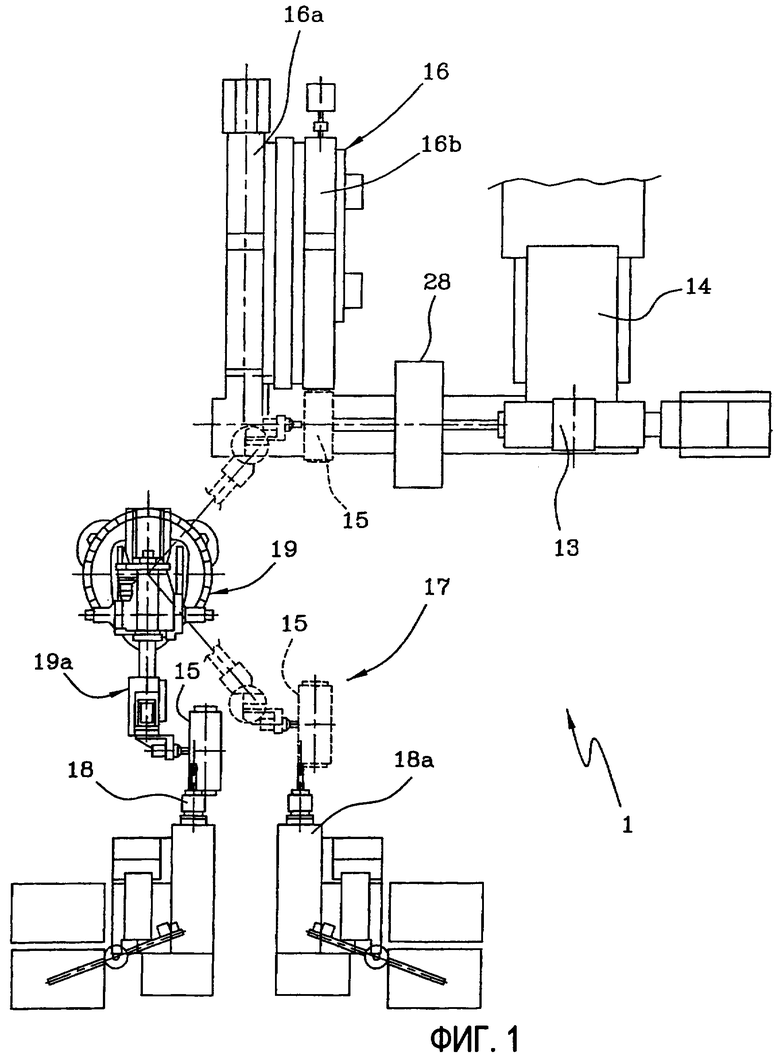

фиг.3 - схематический частичный поперечный разрез шины, получаемой в соответствии с настоящим изобретением.

Как показано, в частности, на фиг.1 и 2, устройство для сборки шин для колес транспортных средств, выполненное для осуществления способа сборки в соответствии с настоящим изобретением, обозначено целиком ссылочной позицией 1.

Изобретение направлено на изготовление шин такого типа, как шина, обозначенная в целом ссылочной позицией 2 на фиг.3, по существу содержащая каркасную конструкцию 3 по существу тороидальной формы, брекерную конструкцию 4 по существу цилиндрической формы, проходящую в окружном направлении вокруг каркасной конструкции 3, протекторный браслет 5, наложенный на брекерную конструкцию 4 по ее внешней периферии, и пару боковин 6, которые наложены сбоку, с противоположных сторон, на каркасную конструкцию 3, и каждая из которых проходит от бокового края протекторного браслета до места, находящегося рядом с радиально внутренним краем самой каркасной конструкции.

Каждая боковина 6 может иметь радиально наружную концевую хвостовую часть 6а, по меньшей мере, частично закрытую краем протекторного браслета 5, как показано сплошной линией на фиг.3, если следовать конструктивной схеме такого типа, какую обычно называют "нижележащими боковинами". Как вариант, радиально наружные концевые хвостовые части 6а боковин 6 могут быть наложены сбоку на соответствующие края протекторного браслета 5, как показано пунктирной линией на фиг.3, для достижения конструктивной схемы такого типа, какую обычно называют "вышележащими боковинами".

Каркасная конструкция 3 содержит пару кольцевых конструкций 7 для крепления, объединенных в зоны, обычно называемые "бортами", при этом каждый из них образован, например, из по существу окружной периферийной кольцевой усилительной ленты 8, обычно называемой "сердечником борта" и несущей эластомерный наполнитель 9 по ее наружному радиусу.

Вокруг каждой из кольцевых конструкций для крепления загнуты вверх концевые клапаны 10а одного или нескольких слоев 10 каркаса, содержащих текстильные или металлические корды, проходящие поперек по длине шины 2 в окружном направлении, возможно, следуя заданному наклону между двумя кольцевыми конструкциями 7 для крепления.

Брекерная конструкция 4, в свою очередь, может содержать один или несколько слоев 11а, 11b брекера, включающих в себя металлические или текстильные корды, соответствующим образом наклоненные относительно протяженности шины в окружном направлении, ориентированные с соответствующим перекрещиванием между одним слоем брекера и остальными слоями, а также возможный наружный слой 12 брекера, включающий в себя один или несколько кордов, намотанных по окружности в витки, расположенные в аксиальном направлении бок о бок вокруг слоев 11а, 11b брекера.

В шинах большой грузоподъемности, например шинах для грузовых автомобилей и тяжелых транспортных средств, брекерная конструкция может также включать в себя защищающую от гравия полосу (не показанную), предназначенную для предотвращения попадания инородных тел в нижележащие слои брекера.

Каждый из элементов, представляющих собой боковины 6 и протекторный браслет 5, по существу содержит, по меньшей мере, один слой эластомерного материала соответствующей толщины. С протекторным браслетом 5 также может быть соединена так называемая основа (не показана) из эластомерного материала, имеющая соответствующий состав и физико-химические свойства и служащая в качестве граничного слоя между настоящим протекторным браслетом и расположенной под ним брекерной конструкцией 4.

Отдельные компоненты каркасной конструкции 3 и брекерной конструкции 4, такие как, в частности, кольцевые конструкции 7 для крепления, слои 10 каркаса, слои 11а, 11b брекера и дополнительные возможные усилительные элементы, предназначенные для образования наружного слоя 12 брекера, подают в устройство 1 в виде полуфабрикатов, изготовленных во время предшествующих технологических операций и подлежащих сборке друг с другом надлежащим образом.

Устройство 1 содержит основной барабан 13, подробно не показанный, поскольку он может быть изготовлен любым удобным образом, на котором сначала наматывают слой или слои 10 каркаса; указанные слои поступают с линии 14 подачи, вдоль которой их разрезают на отрезки соответствующей длины, коррелированной с протяженностью основного барабана 13 в окружном направлении, перед наложением их на него для образования так называемого, по существу цилиндрического "каркасного рукавного элемента". После этого кольцевые конструкции 7 для крепления устанавливают на концевые клапаны 10а слоев 10 для последующего выполнения загибания вверх самих концевых клапанов, чтобы обеспечить "вставку" конструктивных элементов для крепления в петли, образованные таким способом загнутыми вверх слоями 10. На каркасный рукавный элемент также могут быть наложены боковины 6 шины, поступающие с, по меньшей мере, одной соответствующей линии (не показана), предназначенной для подачи боковин и подающей полуфабрикат в виде непрерывной полосы эластомерного материала, из которой вырезают участки заданной длины, причем указанная длина коррелируется с протяженностью основного барабана 13 и шины 2, которая должна быть получена, в окружном направлении.

Как вариант, сборка элементов каркасной конструкции 3 и, возможно, также боковин 6 может быть выполнена отдельно на другом сборочном барабане, так что собранный каркасный рукавный элемент впоследствии будет перемещен на основной барабан 13.

Одновременно со сборкой элементов каркасной конструкции 3 в виде каркасного рукавного элемента на основном барабане 13 или одновременно с перемещением на него уже собранной каркасной конструкции на вспомогательном барабане 15 размещают брекерную конструкцию 4 и предпочтительно также протекторный браслет 5.

Более точно, с этой целью вспомогательный барабан 15 выполнен с возможностью размещения его, например, с обеспечением соосности с основным барабаном 13, таким образом, что он будет взаимодействовать с устройствами 16, предназначенными для наложения брекерной конструкции 4 на сам вспомогательный барабан. В качестве примера указанные устройства 16, предназначенные для наложения брекерной конструкции, могут включать в себя, по меньшей мере, одну питающую линию 16а, вдоль которой обеспечивается перемещение вперед полуфабрикатов в виде непрерывной полосы, при этом указанную полосу затем разрезают на участки с длиной, соответствующей протяженности вспомогательного барабана 15 в окружном направлении, одновременно с образованием соответствующих слоев 11а, 11b брекера на нем. Подающее устройство, предназначенное для подачи предназначенной для защиты от гравия полосы 16b, а также подающее устройство (не показано), предназначенное для подачи одного или нескольких непрерывных кордов, подлежащих наложению на слои брекера для образования окружных периферийных витков, прилегающих друг к другу в аксиальном направлении, могут быть объединены с линией подачи слоев 16а брекера.

При завершении образования брекерной конструкции 4 выполняют перемещение вспомогательного барабана 15, начиная из положения, в котором он взаимодействует с устройствами 16, предназначенными для наложения брекерной конструкции 4, в положение, в котором он будет подвергаться воздействию, по меньшей мере, одного устройства, предназначенного для наложения протекторного браслета и обозначенного в целом ссылочной позицией 17.

Устройство 17 для наложения протекторного браслета содержит, по меньшей мере, один подающий элемент 18, установленный с возможностью укладки, по меньшей мере, одного непрерывного полосообразного элемента из эластомерного материала в виде прилегающих окружных периферийных витков на брекерной конструкции 4. Более точно, подающий элемент 18 может, например, содержать экструдер, валик для наложения или другой элемент, приспособленный для подачи непрерывного полосообразного элемента из эластомерного материала непосредственно на брекерную конструкцию 4, опирающуюся на вспомогательный барабан 15, одновременно с намоткой самого полосообразного элемента вокруг брекерной конструкции 4. Исполнительный узел 19 воздействует на вспомогательный барабан 15 для приведения его во вращение вокруг его геометрической оси, так что полосообразный элемент распределяется по окружности на брекерной конструкции 4. Одновременно исполнительный узел 19 осуществляет управляемые смещения вспомогательного барабана 15 и подающего элемента 18 относительно друг друга для распределения полосообразного элемента в витках, расположенных рядом друг с другом, для образования протекторного браслета 5 в соответствии с заданной толщиной и требованиями к геометрической форме.

В предпочтительном варианте осуществления, показанном на фиг.1 и 2, исполнительный узел 19 включен в, по меньшей мере, одну роботизированную руку 19а, несущую концевую головку 20, к которой вспомогательный барабан 15 прикреплен консольно посредством хвостовика 15а, совпадающего с его геометрической осью. В показанном примере (см. фиг.2) роботизированная рука 19а содержит основание 21, вращающееся на неподвижной платформе 22 вокруг первой вертикальной оси, первую часть 23, соединенную с основанием 21 с возможностью качения относительно второй, предпочтительно горизонтальной, оси, вторую часть 24, соединенную с первой частью 23 с возможностью качения относительно третьей оси, которая также является предпочтительно горизонтальной, и третью часть 25, опирающуюся на вторую часть 24 с возможностью поворота вокруг оси, ортогональной к третьей оси качения. Конец головки 20 роботизированной руки 19а соединен с третьей частью, при этом обеспечивается возможность качения головки 20 относительно пятой и шестой осей качения, которые перпендикулярны друг другу, и головка 20 несет вспомогательный барабан 15 с возможностью его вращения, при этом вспомогательный барабан 15 приводится во вращение двигателем 26.

Следовательно, роботизированная рука 19а приспособлена для обеспечения опоры для вспомогательного барабана 15 и управления его перемещением во время всего производственного цикла, при этом она обеспечивает приведение его во вращение перед линиями подачи слоев 11а, 11b брокера для их наложения и впоследствии перемещение его в зону перед экструдером 18, предназначенным для экструзии непрерывного полосообразного элемента для образования протекторного браслета 5. Когда для изготовления протекторного браслета 5 требуется образование основы, может быть предусмотрен вспомогательный экструдер 18а для подачи эластомерного материала, по-прежнему в виде непрерывного полосообразного элемента, предназначенного для образования такой основы. В данном случае вспомогательный барабан 15 сначала перемещают к вспомогательному экструдеру 18а, предназначенному для образования основы, а впоследствии перемещают к экструдеру 18 для изготовления настоящего протекторного браслета 5.

При изготовлении протекторного браслета 5 каждый из экструдеров 18, 18а сохраняет фиксированное положение, в то время как вспомогательный барабан 15 приводится во вращение и соответствующим образом перемещается в поперечном направлении роботизированной рукой 19а с тем, чтобы вызвать распределение непрерывного полосообразного элемента для образования слоя соответствующей формы и толщины на брекерной конструкции 4. Непрерывный полосообразный элемент, подаваемый из каждого из экструдеров 18, 18а, предпочтительно может иметь сплющенную часть, так что существует возможность корректировки толщины слоя эластомера, образуемого на брекерной конструкции 4, посредством изменения степени перекрытия смежных витков и/или ориентации поверхности брекерной конструкции 4 относительно контура поперечного сечения полосообразного элемента, поступающего из экструдера 18, 18а.

Как только изготовление протекторного браслета 5 будет завершено, роботизированная рука 19а обеспечивает новое поступательное перемещение вспомогательного барабана 15 для смещения его от экструдера 18 или другого подающего элемента и для установки его вновь в положение, при котором он будет выровнен в аксиальном направлении относительно основного барабана 13.

Брекерная конструкция 4, несущая протекторный браслет 5, предназначена для захвата ее посредством вспомогательного барабана 15 и переноса ее на каркасную конструкцию, выполненную в виде цилиндрического рукавного элемента, которая была тем временем образована на основном барабане 13 или введена во взаимодействие с основным барабаном 13. С этой целью транспортирующий элемент 28 по существу кольцевой формы перемещают до тех пор, пока он не окажется расположенным вокруг вспомогательного барабана 15 для захвата с него брекерной конструкции 4 и протекторного браслета 5. Известным образом вспомогательный барабан 15 освобождает брекерную конструкцию 4, которая затем перемещается в аксиальном направлении посредством транспортирующего элемента 28 для размещения ее в положении, при котором она будет соосно сцентрирована на основном барабане 13, несущем каркасный рукавный элемент.

Затем каркасному рукавному элементу придают тороидальную конфигурацию посредством смещения кольцевых конструкций 7 для крепления ближе друг к другу и одновременного введения текучей среды под давлением в сам рукавный элемент до тех пор, пока слои каркаса не будут введены в контакт с внутренней поверхностью брекерной конструкции 4, удерживаемой транспортирующим элементом 28. Собранная таким образом шина 2 обеспечивает возможность ее снятия с основного барабана 13 для последующей обычной операции вулканизации.

Настоящее изобретение обеспечивает достижение важных преимуществ.

Изготовление протекторного браслета 5 посредством намотки непрерывного полосообразного элемента в витки, расположенные бок о бок, фактически позволяет преодолеть все ограничения известного уровня техники, связанные с необходимостью использования сложного и громоздкого машинного оборудования для изготовления протекторного браслета посредством экструзии; действительно, использование этого сложного и громоздкого машинного оборудования предполагает осуществление больших инвестиционных и эксплуатационных затрат, обоснованных только при крупносерийном производстве. Напротив, изобретение обеспечивает изготовление протекторного браслета с использованием значительно более простого и менее громоздкого машинного оборудования, пригодного для объема производства, регулируемого пропорционально производительности отдельного сборочного устройства 1.

Следовательно, установки для сборки шин, используемые в настоящее время и содержащие множество сборочных устройств, соединенных с одной и той же линией экструзии протекторного браслета, могут быть предпочтительно приспособлены к увеличению производительности, требуемой рынком, посредством простого добавления одного или нескольких устройств согласно изобретению с тем, чтобы обеспечить рост производительности, отвечающий требованиям рынка.

Также следует оценить то, что настоящее изобретение обеспечивает достижение большей ровности протекторного браслета, которая в известном уровне техники в значительной степени обусловлена корректным распределением полосы исходного эластомерного материала, накладываемой вокруг брекерной конструкции, в особенности в местах соединения впритык краев самой полосы.

В известном уровне техники эти обстоятельства также приводят к большому количеству бракованных изделий, в то время как настоящее изобретение, напротив, позволяет их устранить.

Кроме того, дополнительные преимущества с точки зрения качества оказывают влияние на традиционные линии экструзии, когда указанное устройство используется в сочетании с другими устройствами, соединенными с линией экструзии известного типа. Например, сочетание рассматриваемого устройства с известной установкой, предусмотренной с одной или несколькими традиционными линиями экструзии, создает возможность снижения производительности линий экструзии, когда возникает необходимость выполнения обработки определенных смесей и материалов, которые вследствие технологических требований не могут быть экструдированы с высокой скоростью, без снижения, с другой стороны, общей производительности установки. Кроме того, линии экструзии могут быть предпочтительно использованы с соответствующим минимально допустимым отклонением от их максимальной предельной производительности при таких обстоятельствах, когда необходимо обеспечить большие гарантии с точки зрения стабильности качества производимого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2331518C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2746368C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ | 2004 |

|

RU2362679C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2594212C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2358870C2 |

| РАСШИРЯЮЩИЙСЯ ФОРМООБРАЗУЮЩИЙ БАРАБАН И СПОСОБ ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАСНПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2709340C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2700599C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2363582C2 |

Изобретение относится к способу сборки шин для колес транспортных средств и к устройству для его осуществления. Способ сборки шин для колес транспортных средств, при котором размещают на основном барабане каркасную конструкцию, содержащую , по меньшей мере, один слой каркаса, находящийся в контакте с кольцевыми конструкциями для крепления, расположенными на расстоянии друг от друга в осевом направлении; размещают брекерную конструкцию, содержащую, по меньшей мере, один слой брокера, на вспомогательном барабане, установленном соосно с основным барабаном; захватывают брекерную конструкцию с вспомогательного барабана для ее перемещения в положение, в котором она будет соосно сцентрирована относительно каркасной конструкции; накладывают протекторный браслет на брекерную конструкцию. Наложение протекторного браслета осуществляют посредством намотки, по меньшей мере, одного непрерывного полосообразного элемента из эластомерного материала в виде прилегающих окружных периферийных витков вокруг брекерной конструкции. Наложение протекторного браслета выполняют перед снятием брекерной конструкции с вспомогательного барабана и после образования брекерной конструкции и перед выполнением наложения непрерывного полосообразного элемента перемещают вспомогательный барабан от вертикальной плоскости, в которой проходит ось вращения основного барабана, к подающему элементу, который подает полосообразный элемент, начиная из положения, в котором вспомогательный барабан взаимодействует с устройствами для наложения брекерной конструкции; и дополнительно перемещают вспомогательный барабан от подающего элемента для его возврата в соосное расположение относительно основного барабана после завершения наложения протекторного браслета. Устройство для осуществления способа содержит основной и вспомогательный барабаны, устройство для наложения слоев брокера, исполнительный узел. Изобретение имеет высокую производительность за счет устранения сложного громоздкого оборудования. 2 н. и 11 з.п. ф-лы, 3 ил.

| RU 2002632 С1, 15.11.1993 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| WO 00/03867 A1, 27.01.2000 | |||

| Смеситель для вязких материалов | 1984 |

|

SU1211057A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2008-05-20—Публикация

2002-11-05—Подача