1

Изобретение относится к целлюлозно-бумажной промьтшенности и может быть применено при производстве древесной массы.

Цель и: обретения - повышенна физн- ко-механических показателей и выхода целевого продукта.

Способ включает обработку лигио- целлюлоз но тч) материгша смесью серосо- дерхсащего реагента с комплексообра- зователем при повьт1енной температуре разволокнение, сортирование с выделением грубой и мелковолокнистой фракций, размол грубой фракции с последующим смешиванием ее с мелковолокнистой грракцисй, при этом смесь серосодержащего реагента и комштексообра- зователя разделяют на две части з объемном соотношении от 1:4 до 4:, одной из указанных частей обрабать - вают лигноцеллюлозньш материал , а другой - грубую фракцию гЕеред ее размолом.

Серосодержащий реагент и комгшек- сообразователь используют при общем расходе 2-7% от массы абсолютно сухого волокна,

В качестве серосодержащего реагента Р1спользуют сульфит натрия или аммония 5 бисульфит натрия или аммония.

В качестве комплексообразователя используют диэтилентриа1-шнпентауксус- ную сислоту, этиленди аминтетрауксус- ную кислоту, тринатрийфосфат, трипо- лифосфат натрия.

Предлагаемый способ получения древесной массы осуитествляют следуюпим образом.

Готовят смесь растворов серосодержащего реагента и комплексообразователя j затем указанную смесь химикатов в количестве 2-7% от массы абсолютно сухого волокна разделяют на две части в объемном соотношении от 1:4 до 4:1 и используют для обработки лигноцеллюлозного материала.

В зону разволокнения подают одну из частей реакционной смеси и обработку осуществляют при 110-240 С в течение мин, затем проводят процесс разволокнения лигноцеллюлозного материала. Полученную волокнистую массу сортируют с выделением грубой и мелковолокнистой фракций, Грубую фракцию в количестве 20-30% обрабатывают другой частью смеси XHNMKaTOB при 70-90 С в течение 2-10 кин, размалывают и смешивают с мелковолозснис344832

той фракгцией. Полученную древесную массу х 1рактеризуют по выходу и степени помола.

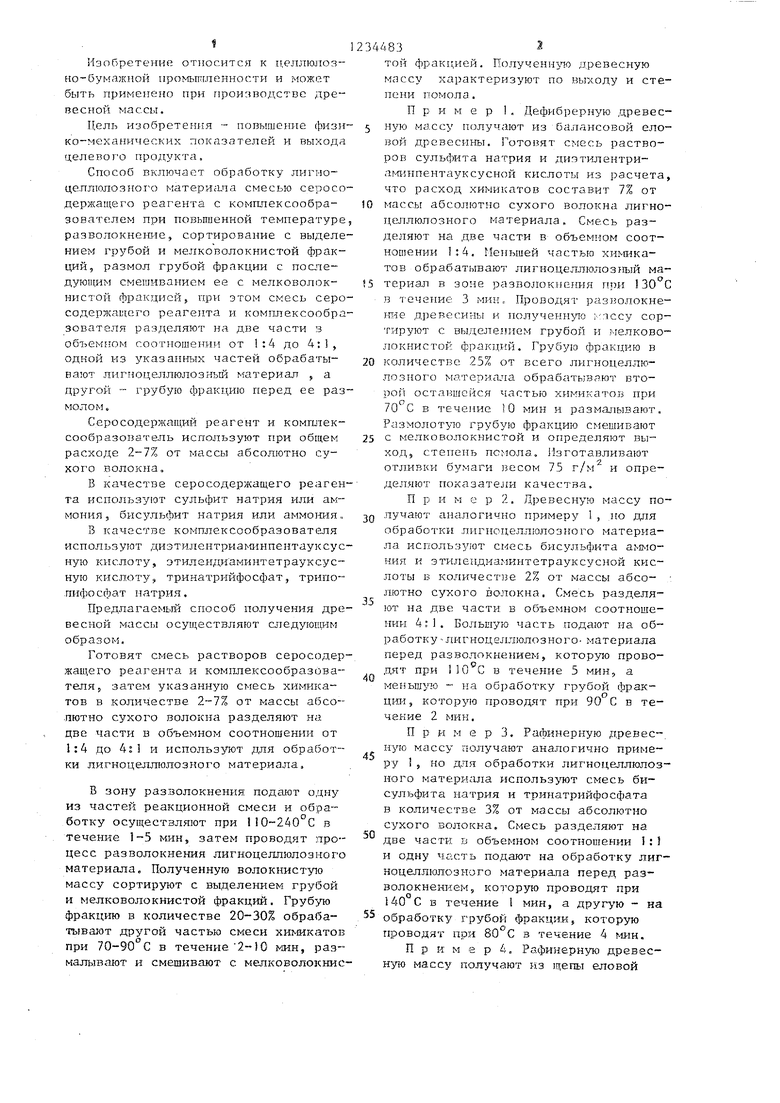

Пример 1, Дефибрерную древес5 ную массу получают из балансовой еловой древесины. Готовят смесь растворов сульфита натрия и дизтилентри- аминпентауксусной кислоты из расчета, что расход химикатов составит 7% от

0 массь абсолютно сухого волокна лигноцеллюлозного материала. Смесь разделяют на две части в объемном соотношении 1:4. Меньшей частью хим1ка- тов обрабатывают лигноцеллюлозньш маfS териал в зоне разволокпеггия при 130°С .в течение: 3 мни. Проводят разволокне- гтие древесины и полученного ;--::iccy сортируют с выделением грубой и мелковолокнистой фракций. Грубую фракцию в

20 количестве 25% от всего лигноцеллю- лозиого материала обрабатывают второй остл1:1шейся частью химикатов при 70 С в течение 0 мин и размалывают.

Размолотую грубую фракцию смешивают 25 с мелкоЕ олокнистой и оггределяют выход, степень помола. Изготавливают отливки бумаги весом 75 г/м и определяют показатели качества.

П р и м е р 2. Древесную массу по- 30 лучают аналогично примеру 1, но для обработки лигноцеллюлозного материала используют смесь бисульфита аммония и этилеадиаминтетрауксусной кислоты в количестве 2% от массы абсо- лютно сухого волокна. Смесь разделяют на две части в объемном соотношении 4:1. Большую часть подают на обработку -лигноцеллюлозного- материала перед разволокнеяием, которую проводят при в течение 5 мин, а ме1№шую - на обработку грубой фракции, которую проводят при 90 С в течение 2 мин.

П р и м е р 3. Рафинерную древесную массу получают аналогично примеру , но для обработки лигноцеллюлозного материала использ тот смесь бисульфита натрия и тринатрийфосфата в количестве. 3% от массы абсолютно сухого волокна. Смесь разделяют на две части в объемном соотноишнии 1:} и одну часть подают на обработку лиг- ноцеллюлознуго материала перед раз- волокнениеМэ которута проводят при 140 С Б течение 1 мин, а другую - на 55 обработку грубой фракции, которую проводят гфи 80°С в течение 4 мин.

П р и м е р 4, Рафинерную древесную массу получают из 1п;епы еловой

35

40

45

50

3

древесины. Дпя обработки лигноцел- люлозного материала используют смесь сульфита аммония и полифосфата натрия в количестве 4% от массы абсолютно сухого волокна. Смесь разделяют на две части в объемном соотношении 1:2. Меньшую часть подают на обработку лигноцеллюлозного материала перед разволокнением, которую проводят при 125 С в течение 3 мин, а большую - на обработку грубой фракции, которую проводят при 75°С в те- -чение 5 мин.

Пример 5. Древесную массу получают аналогично примеру 1, но для обработки лигноцеллюлозного мат;ери- ала используют смесь бисульфита аммония и полифосфата натрия в количестве % от массы абсолютно сухого волокна. Смесь разделяют на две част в объемном соотношении 5:1. Большую часть подают на обработку лигноцеллюлозного материала перед разволокнением, которую проводят при 120°С в течение 4 мин, а вторую - на обработку грубой фракции, которую проводят при 65°С в течение 1 мин.

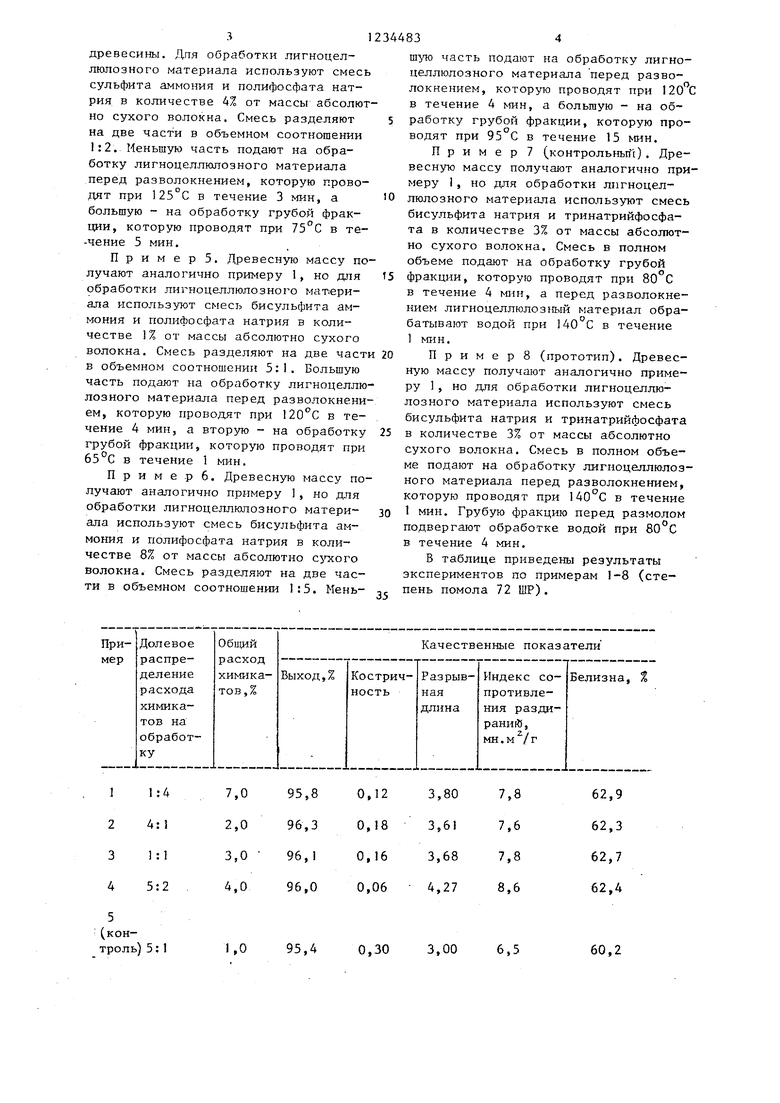

П р и м е р 6. Древесную массу получают аналогично примеру , но для обработки лигноцеллюлозного матери- ала используют смесь бисульфита аммония и полифосфата натрия в количестве 8% от массы абсолютно с гхого волокна. Смесь разделяют на две части в объемном соотношении 1:5. Мень-

11:4

24:1

31:1

45:2

1,0

95,4 0,30 3,00 6,5

4

подают на обработку лигноцеллюлозного материала перед разволокнением, которую проводят при 120 С в течение 4 мин, а большую - на обработку грубой фракции, которую проводят при 95 С в течение 15 мин.

Пример (контрольиьп О . Древесную массу получают аналогично примеру 1, но для обработки лпгноцел- люлозного материала используют смесь бисульфита натрия и тринатрийфосфа- та в количестве 3% от массы абсолютно сухого волокна. Смесь в полном объеме подают на обработку грубой фракции, которую проводят при 80 С в течение 4 мин, а перед разволокнением лигноцеллюлозный материал обрабатывают водой при 140 С в течение 1 мин.

Примере (прототип). Древесную массу получают аналогично примеру 1, но для обработки лигноцеллюлозного материала используют смесь бисульфита натрия и тринатрийфосфата в количестве 3% от массы абсолютно сухого волокна. Смесь в полном объеме подают на обработку лигноцеллюлозного материала перед разволокнением, которую проводят при 140 С в течение 1 мин. Грубую фракцию перед размолом подвергают обработке водой при 80°С в течение 4 мин.

В таблице приведены результаты зкспериментов по примерам 1-8 (степень помола 72 ШР).

62,9 62,3 62,7 62,4

60,2

1:5

8,0 93,9 0,24 2,95 6,3

7 В полном

объеме 3,0 95,7 0,20 2,90 6,0 60,0

8

(прототип) В полном

объеме 3,0 95,2 0,38 3,00 6,4 60,8

Редактор М.Петрова

Составитель Е.Васильев

Техред Л. Сердюкова Корректор Е.Сирохман

Заказ 2959/34Тираж 355 Подписное

ВНРПШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Щ1оизводственно-полиграфнческое предприятие,г,Ужгород,ул.Проектная,4

Продолжение таблицы

61,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1984 |

|

SU1234484A1 |

| Способ получения древесной массы | 1985 |

|

SU1268644A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| Способ получения древесной массы | 1984 |

|

SU1155644A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Патент ФРГ № 2901943, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Химия и технология бумаги | |||

| Межвузовский сборник научных трудов | |||

| Л., ЛТА, 1982, № 10, с.155-161 | |||

| МЕХАНИЗМ РЫЧАЖНЫЙ ПОДЪЕМА И ФИКСАЦИИ С ДЕМПФИРУЮЩИМ УСТРОЙСТВОМ | 2023 |

|

RU2818320C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-25—Подача