Изобретение относится к области электрохимического оксидирования алюминия и его сплавов и может найти применение в приборостроительной и радиоэлектронной промышленности, например, при изготовлении изоляционных деталей приборов контроля и регулирования температуры.

Известен способ получения покрытий в комбинированном электролите на основе борной кислоты и едкого калия для повышения износостойкости, поверхностной твердости и модуля нормальной упругости изделий из алюминия и его сплавов [1].

Однако он не обеспечивает высоких значений пробойного напряжения получаемых покрытий.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения термостойких изоляционных пленок на алюминии и его сплавах, включающий двухэтапное анодирование в кислотных электролитах [2].

Недостатком данного способа является получение тонких покрытий, которые легко повреждаются при проведении сборочных работ готового изделия, что приводит к серьезному снижению термостойкости и изоляционных свойств покрытия. Термостойкость покрытий, полученных данным способом, представляется как способность покрытия выдерживать лишь кратковременные температурные перегрузки. Кроме того, способ требует предварительного обезжиривания поверхности путем кипячения в хлороформе в течение 15-20 мин с последующей промывкой в дистиллированной воде, что усложняет технологический процесс.

Задачей изобретения является увеличение толщины покрытия, повышение его пробойного напряжения и постоянное сохранение этого свойства при температуре до 200°С, а также уменьшение вероятности повреждения изделий с покрытиями при сборке, транспортировке и во время эксплуатации.

Поставленная задача достигается тем, что в известном способе, включающем обработку изделий, согласно изобретению обработку изделий ведут в три этапа, включающих формирование покрытия в электролите, содержащем 2-6 г/л гидроокиси калия и 10-30 г/л жидкого стекла при напряжении на детали от 400 В и начальной плотности переменного тока 20-25 А/дм2 с последующим понижением ее на 5% каждые 10 мин до толщины не менее 100 мкм, термическую обработку изделия с покрытием при температуре 200-250°С в течение 1-1,5 ч и пропитку в суспензии фторопласта с последующей сушкой при температуре 100-150°С.

Способ осуществляют следующим способом.

Изделие из алюминиевого сплава помещают в ванну с электролитом, содержащим 2-6 г/л гидроокиси калия и 10-30 г/л жидкого стекла. Затем через специальный источник питания осуществляют подключение тока к электродам, одним из которых является изделие, второй, состоящий из двух частей, располагается по краям ванны, симметрично относительно изделия, при этом плотность переменного тока составляет 20...25 А/дм2, а напряжение на детали составляет не менее 400 В, что приводит к образованию на поверхности детали микроплазменных разрядов. Плотность тока поддерживается на начальном уровне в течение 10 мин, по окончании которых ее снижают на 5% и поддерживают на этом уровне следующие 10 мин до повторного снижения на 5%. Ступенчатое регулирование плотности тока продолжается на протяжении всего процесса оксидирования. Такое регулирование позволяет вести процесс на предельно допустимой скорости формирования покрытия, при этом избегая перехода микродугового режима в дуговой, что неминуемо происходит с ростом толщины покрытия при высокой плотности тока. В результате на поверхности детали образуется пористый слой оксидной керамики.

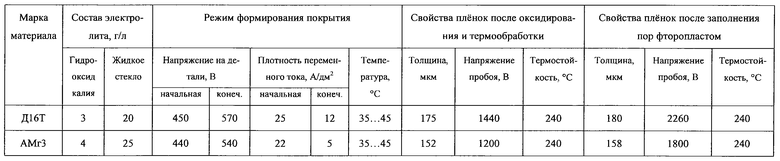

Процесс ведут до образования на поверхности изделия покрытия толщиной не менее 100 мкм. После чего изделие извлекают из ванны и просушивают, помещая в печь и нагревая до температуры 200-250°С, что позволяет освободить поры покрытия от влаги. Затем производят заполнение пор покрытия путем погружения изделия в емкость, заполненную суспензией фторопласта Ф-4Д. Температура обработки составляет 30-50°С, время выдержки 15-30 мин. Высушивают покрытие при температуре 100-150°С. Результатом последней операции является устранение сквозной пористости покрытия, что значительно повышает пробойное напряжение покрытия (см. таблицу).

Проверку пробойного напряжения покрытий проводили на установке УПИ-3 при частоте переменного тока 50 Гц и времени нарастания напряжения 10 с. Температурный предел (термостойкость), при котором происходит образование трещин на покрытии, оценивали по локальному снижению напряжения пробоя на 200-300 В после выдержки образцов в печи не менее 1 ч.

Предлагаемый способ позволяет увеличить толщину покрытия в 5-7 раз, повысить пробойное напряжение покрытия на 20-50%, постоянно сохранять это свойство при температуре до 240°С, за счет большей толщины снизить вероятность повреждения изделий с покрытиями при сборке, транспортировке и во время эксплуатации, а также упростить утилизацию отработанного электролита за счет использования менее агрессивных компонентов электролита.

Источники информации

1. Патент РФ №2136788, С 25 D 11/08.

2. АС СССР 1608253, С 25 D 11/14 – прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПРИВАЛОЧНЫХ ПЛОСКОСТЕЙ ГОЛОВОК БЛОКА ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2274537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2339745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2354758C2 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 2005 |

|

RU2291521C2 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВЕНТИЛЬНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ПОКРЫТИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2016 |

|

RU2671311C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МАГНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2260078C1 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

Изобретение относится к области электрохимического оксидирования алюминия и его сплавов и может найти применение в приборостроительной и радиоэлектронной промышленности, например, при изготовлении изоляционных деталей приборов контроля и регулирования температуры. Способ включает обработку изделий в три этапа, включающих формирование покрытия в электролите, содержащем 2-6 г/л гидроокиси калия и 10-30 г/л жидкого стекла при напряжении на детали от 400 В и начальной плотности переменного тока 20-25 А/дм2 с последующим понижением ее на 5% каждые 10 мин до толщины не менее 100 мкм, термическую обработку изделия с покрытием при температуре 200-250°С в течение 1-1,5 ч и пропитку в суспензии фторопласта с последующей сушкой при температуре 100-150°С. Способ позволяет увеличить толщину покрытия в 5-7 раз, повысить пробойное напряжение покрытия на 20-50%, постоянно сохранять это свойство при температуре до 240°С, за счет большей толщины снизить вероятность повреждения изделий с покрытиями при сборке, транспортировке и во время эксплуатации, а также упростить утилизацию отработанного электролита за счет использования менее агрессивных компонентов электролита. 1 табл.

Способ получения термостойких изоляционных покрытий на изделиях из алюминиевых сплавов, включающий обработку изделий, отличающийся тем, что обработку изделий ведут в три этапа, включающих формирование покрытия в электролите, содержащем 2-6 г/л гидроокиси калия и 10-30 г/л жидкого стекла при напряжении на детали от 400 В и начальной плотности переменного тока 20-25 А/дм2 с последующим понижением ее на 5% каждые 10 мин до толщины не менее 100 мкм, термическую обработку изделия с покрытием при температуре 200-250°С в течение 1-1,5 ч и пропитку в суспензии фторопласта с последующей сушкой при температуре 100-150°С.

| Способ получения термостойких изоляционных анодных пленок на алюминии и его сплавах | 1987 |

|

SU1608253A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2112087C1 |

| ГАЗОВАЯ ГОРЕЛКА ПАНЕЛЬНОГО ТИПА | 0 |

|

SU205197A1 |

Авторы

Даты

2004-10-10—Публикация

2003-11-04—Подача