Изобретение относится к основному органическому, тонкому органическому и нефтехимическому синтезу и касается способа получения н-пентаналя гидроформилированием олефинов С4.

Линейные альдегиды (и соответствующие спирты) являются востребованными продуктами в крупном химическом производстве для получения полимеров, детергентов, пластификаторов и других широко распространенных продуктов. Образующийся в результате гидроформилирования бутена-1 н-пентаналь представляет собой полупродукт для синтеза 2-пропилгептанола, входящего в состав сложноэфирных пластификаторов нового поколения (дидецилфталатов). Продукты гидрирования н-пентаналя и 2-метилбутаналя (пентанол-1 и 2-метилбутанол) находят применение как растворители, а также как исходные в синтезе различных соединений, например, диалкилдитиофосфатов цинка, использующихся как присадки к моторным маслам. Получающиеся при окислении н-пентаналя кислоты используются в производстве синтетических смазочных материалов.

Сырьем для получения альдегидов С5 могут служить бутен-1 и цис-, транс-бутены-2. Продуктами гидроформилирования бутена-1 являются линейный альдегид - н-пентаналь (I) и разветвленный - 2-метилбутаналь (II). Распределение между этими продуктами определяется катализатором и условиями проведения процесса. Реакция бутенов-2 протекает со значительно более низкой скоростью. В этом случае реакция осуществляется через изомеризацию бутенов-2 в бутен-1, которая протекает непосредственно в условиях гидроформилирования и на том же катализаторе.

При определении эффективности процесса гидроформилирования важен не только общий выход альдегидов, но и региоселективность реакции, под которой здесь понимается относительное содержание целевого н-пентаналя в сумме н-пентаналя и 2-метилбутираля.

Несмотря на значительное количество патентов, посвященных гидроформилированию индивидуальных бутенов, в качестве реального коммерческого сырья для крупнотоннажного синтеза н-пентаналя следует рассматривать промышленную углеводородную фракцию С4 нефтяного крекинга. Указанная бутан-бутеновая фракция (ББФ), известная также под названием Рафинат II, состоит, в основном, из бутена-1, цис-, транс-бутенов-2 и изомерных бутанов, содержание которых зависит от состава нефтяного сырья и условий крекинга. Обычно ББФ содержит 12-30% бутена-1 и 17-40% цис-, транс-бутенов-2, а также углеводороды C3 и C5 и следовые количества бутадиена, изобутилена. Выделение индивидуального бутена-1 из ББФ значительно повышает цену продуктов. Поэтому экономически привлекательно использовать бутан-бутеновую смесь как источник бутена-1 без его выделения.

При гидроформилировании ББФ особенно важна полная конверсия бутенов с преимущественным образованием н-пентаналя. При этом остальные компоненты ББФ, а также имеющиеся примеси не должны дезактивировать катализатор. Другая проблема состоит в том, что сами продуктовые альдегиды способны ингибировать катализатор. Решение вопроса путем разбавления реакционной среды дополнительными инертными по отношению к катализатору растворителями значительно удорожает процесс. Вместе с тем использование продуктовых альдегидов в качестве растворителя для осуществления гидроформилирования наиболее привлекательно из экономических и технологических соображений. При такой организации процесса необходимость в приобретении, очистке и хранении растворителя отпадает.

Конверсия бутена-1 в альдегиды в реакции гидроформилирования как правило достигает более 95%. При катализе комплексами родия (концентрация Rh=50-500 ppm) с водорастворимыми фосфинами (мольное отношение R3P/Ph 4-100), при температурах 100-130°C и давлении синтез-газа 1-10 МПа селективность образования н-пентаналя составляет более 90% (патент США 5369192).

Селективное получение н-пентаналя из бутенов-2 или из смесей с бутеном-1 представляет собой значительно более трудную задачу.

Известен способ селективного получения н-пентаналя гидроформилированием смеси бутена-1, цис- и транс-бутенов-2 и изобутилена при катализе комплексом HRh(CO)(PPh3)3. Условия проведения реакции выбраны так, чтобы получить максимальную конверсию бутена-1 в н-пентаналь и подавить превращения цис, транс-бутенов-2 и изобутилена с образованием нежелательных изомерных альдегидов. Процесс проводят в среде альдегида при температурах 80-130°C, суммарном давлении не более 0,098 МПа в присутствии около 100 моль свободного трифенилфосфина на 1 г-атом родия, при этом конверсия бутена-1 достигает 85% при селективности по линейному альдегиду 95% (Патент США 4287370).

Безусловным недостатком является то, что используется только один компонент сырья, а цис- и транс-бутены-2 фактически представляют собой балласт, что снижает эффективность процесса.

Известен способ гидроформилирования бутан-бутеновых смесей с последующей утилизацией не конвертированных бутенов-2 в пропилен путем метатезиса с этиленом. Гидроформилированию (70-120°C, давление 1,0-3,0 МПа, Ph3P/Rh ~100) подвергается только один компонент смеси, а именно бутен-1, конверсия которого в н-пентаналь составляет 90%. На второй стадии осуществляется метатезис не прореагировавших бутенов-2 с этиленом на катализаторе метатезиса, а возникающий при этом пропилен используется в сторонних производствах (Патент США 7714179).

Недостатком является то, что процесс проводится в две химические и несколько технологических стадий с использованием разных катализаторов на каждой стадии и требует дополнительной очистки бутенов-2 перед стадией метатезиса.

Известен способ гидроформилирования смеси линейных бутенов, который проводят в две стадии с использованием фосфорсодержащих лигандов разного строения. При катализе комплексами родия с водорастворимыми фосфинами [три-натрий-три(сульфофенил)фосфин] при 120°C, давлении 5,0 МПа и концентрации родия 260 ppm конвертируют бутен-1, достигая региоселективности по н-пентаналю ~95% при конверсии бутенов 60%. На второй стадии для газовой смеси, содержащей, в основном, не прореагировавшие бутены-2 (38% бутан, 5,9% бутен-1, 55,8% бутен-2), используют изомеризующие родиевые катализаторы с дифосфиновыми ксантеновыми лигандами. При температуре 115°C, давлении 2,5 МПа, концентрации родия 200 ppm конверсия бутенов составляет ~70%, а селективность по н-пентаналю 85%. В расчете на две стадии региоселективность образования н-пентаналя достигает 91% (Международная публикация WO 02068370).

Недостатком способа является двухстадийная организация процесса, требующая дополнительного аппаратурного оформления и использования на каждой стадии специфического лиганда.

Известен способ гидроформилирования Рафината II, обогащеного бутеном-1 (10,5% бутана, 63,2% бутена-1 и 21,2% бутенов-2), на комплексах родия с фосфинами, содержащими ксантеновые фрагменты в условиях способа согласно WO 02068370 (см. выше) с конверсией ~70% и селективностью ~92% (Международная публикация WO 02068369). Из сравнения двух последних способов следует, что предложенные каталитические системы подходят для смесей, содержащих преимущественно бутен-1, и тогда гидроформилирование может быть осуществлено в одну стадию.

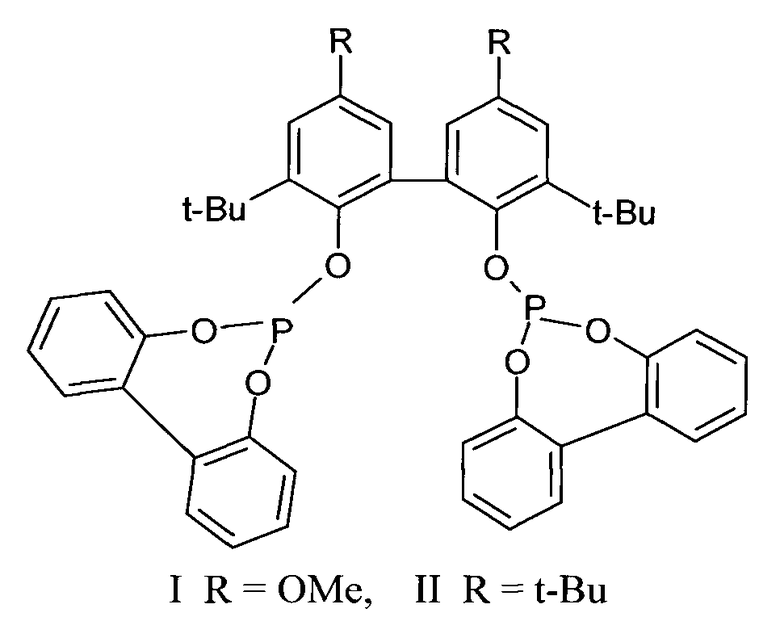

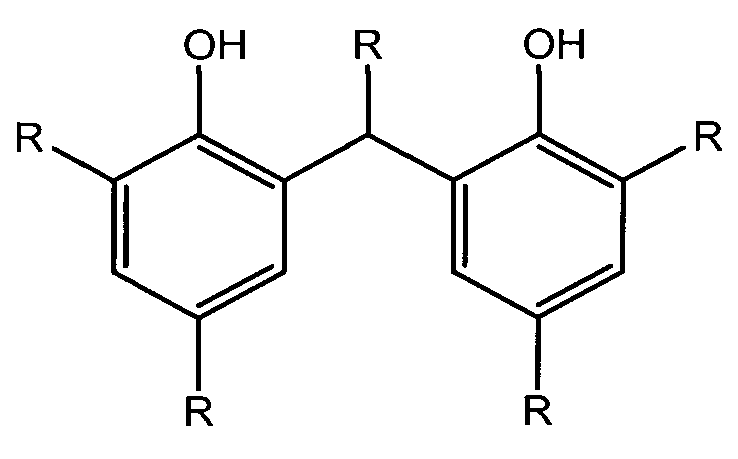

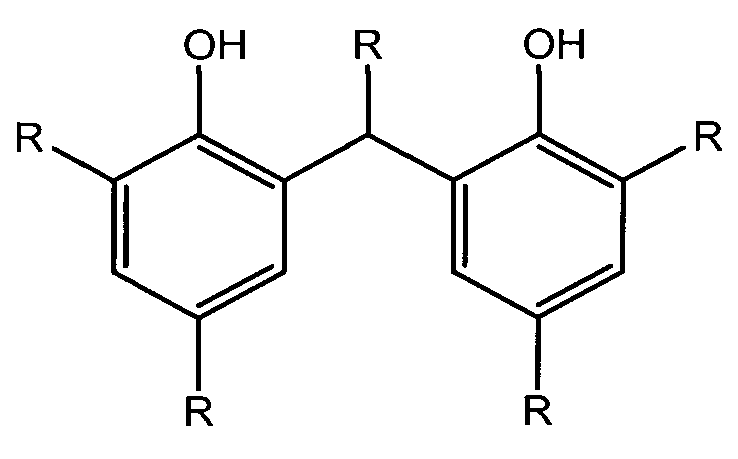

Известен способ получения смеси пентаналей с регоиселективностью более 90% по н-пентаналю гидроформилированием смеси линейных бутенов с содержанием бутена-1 относительно суммы бутенов-2 менее 1:10. Гидроформилирование Рафината II осуществляют при 100-120°C, реакционном давлении 1.5-2.1 МПа в присутствии комплексов родия с лигандами, представленными дифосфитом (I, R=OMe, P/Rh=3,8) и стерически затрудненным вторичным диамином (N/Rh=12) при концентрации родия ~100 ppm в смеси бифенила с дифениловым эфиром (заявка США 20110130595).

К недостаткам данного способа можно отнести сравнительно невысокую конверсию бутенов 65-70% и необходимость использования дополнительного лиганда сложной структуры, а также жесткие требования к составу газовой смеси олефинов.

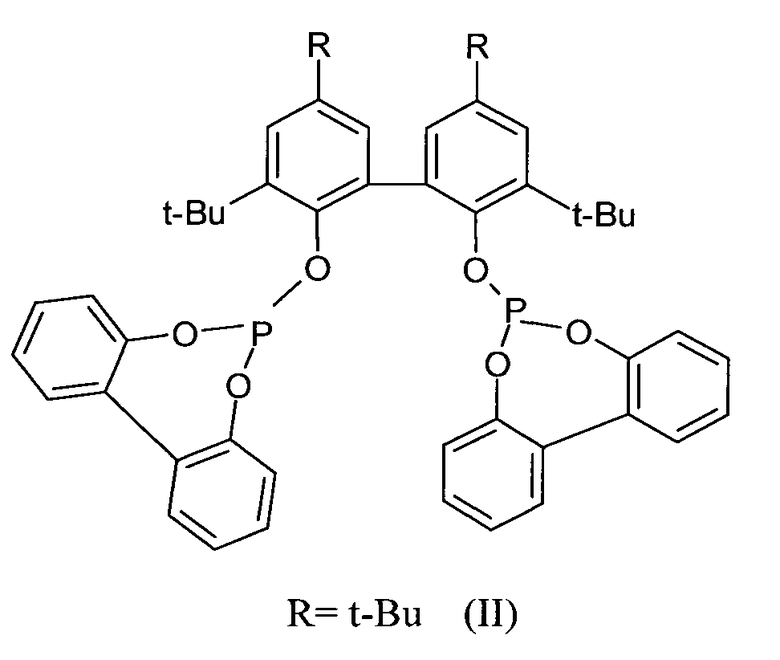

Наиболее близким техническим решением к предложенному выступает способ, согласно которому каталитическая система, содержащая 56 ppm родия и дифосфитный лиганд (II, R=t-Bu) в отношении L/Rh ~3, при давлении синтез-газа 1,0 МПа, температуре 95°C в среде тетраглима конвертирует смесь бутенов с содержанием олефинов не ниже 60% (изобутен, 1-бутен, 2-бутены) в пентаналь с выходами до 86% за 3 часа при содержании в исходном сырье серы не более 10 ppm и отсутствии диенов (патент США №8178730).

К недостатку известного способа следует отнести невозможность его реализации для промышленной бутан-бутеновой фракции из-за более высокого содержания в ББФ примесей в виде соединений серы и диенов. Кроме того, используется большое количество инертного растворителя - около 200 г тетраглима на 4-5 г олефинов. Поэтому концентрация альдегидов в результирующем растворе не превышает всего 3-4 мас.%, что создает большие технологические трудности при их выделении. В результате разбавления активность катализатора также крайне невелика - 300-400 моль продукта на 1 г-ат. Rh в час (TOF). Хотя авторы и отмечают, что введение в растворитель 0,5 мас.% ацетальдегида не отражается на активности катализатора (мольное отношение альдегид/родий 211), нами установлено, что описанная выше каталитическая система нерегиоселективна в среде альдегида (региоселективность менее 50% при мольном отношении альдегид/родий 17500), в то время как в инертных растворителях (п-ксилол, тексанол) данные патента воспроизводятся.

Задача, решаемая изобретением, состоит в создании эффективного способа региоселективного получения н-пентаналя гидроформилированием промышленной бутан-бутеновой фракции (ББФ) в средах, сильно обогащенных альдегидами.

Технический результат заключается в поддержании стабильных показателей процесса в растворителе с высоким содержанием продуктовых или иных альдегидов в широком диапазоне концентраций родия, что позволяет снизить расход компонентов катализатора при сохранении его избирательности - региоселективности по целевому н-пентаналю и удельной активности.

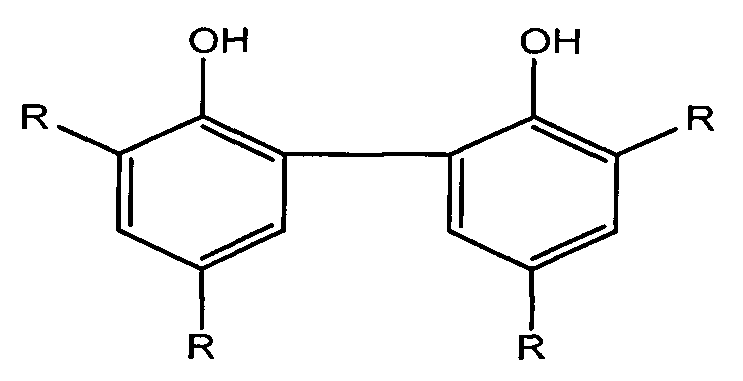

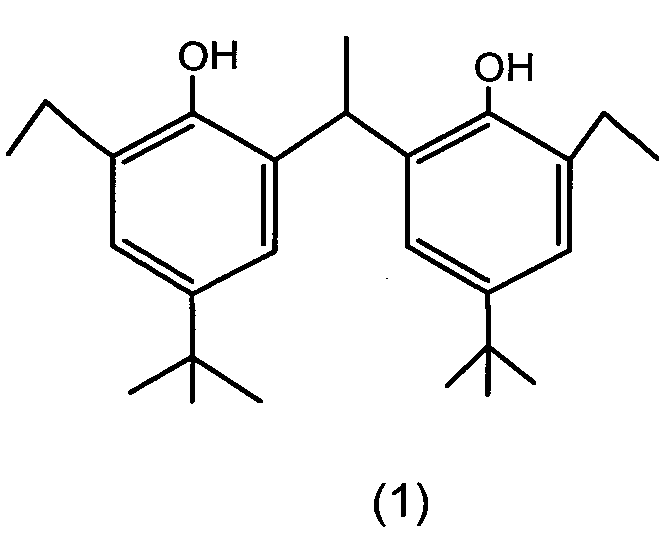

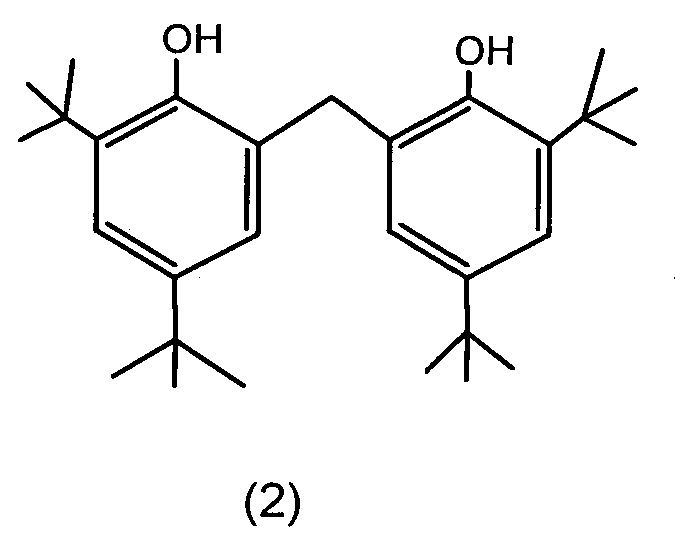

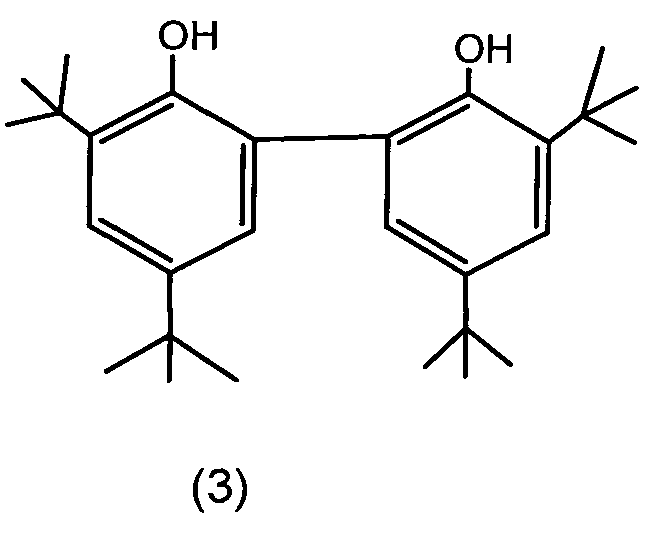

Технический результат достигается тем, что взаимодействие промышленной фракции ББФ, содержащей бутен-1 и бутены-2, а также примеси диенов и серы в количестве до 0.3 мас.% и 0.02 мас.% соответственно с синтез-газом проводят в среде альдегидсодержащего растворителя или продукта в температурном интервале 80-110°C, давлении синтез-газа 0,5-2,5 МПа и концентрации родия 30-300 ppm в присутствии дифосфитного лиганда, причем для сохранения высокой региоселективности процесса, падающей при понижении концентрации катализатора, в реакционную смесь вводят антиоксиданты, выбранные из соединений класса бисфенолов общих формул:

где R - углеводородные одновалентные радикалы или водород.

При этом региоселективность по н-пентаналю остается не хуже 92% при понижении концентрации родия вплоть до 30 ppm, содержании альдегидов около 90 мас.% и практически количественном выходе продуктов в расчете на сумму загруженных бутена-1 и бутенов-2 в составе ББФ.

Известно, что альдегиды могут взаимодействовать с кислородом с образованием перекисей и других соединений, способных быстро окислять фосфиты (Успехи химии, 1971, Т.40, Вып.2, С.254-275; Успехи химии, 1985, Т.54, Вып.6, С.903-922). Сильные окислители образуются в условиях гидроформилирования при высоком содержании альдегидов в реакционной среде. Парциальное окисление фосфора P(III) в P(V) в дифосфитном лиганде приводит к падению региоселективности и экстремальному изменению активности катализатора. Источником кислорода могут быть следы молекулярного кислорода и/или каких-либо активных оксигенатов. Введение антиоксидантов класса фенолов обеспечивает эффективное связывание образующихся из альдегидов сильных окислителей и/или блокирует их формирование. При этом вместо моноядерных фенолов предпочтительнее использовать более объемные бисфенолы, которые в силу стерических факторов разрушают фосфитные лиганды в существенно меньшей степени. В отсутствии антиоксидантов при снижении концентрации родия ниже 90-100 ppm происходит резкое ухудшение региоселективности процесса при значительных флуктуациях активности катализатора. Введение бисфенолов перечисленных структур стабилизирует региоселективность во всем интервале варьирования концентрации катализатора на уровне не хуже 92-95%, что позволяет снизить содержание родия вплоть до 30 ppm при сохранении постоянной удельной активности.

Гидроформилирование бутенов в н-пентаналь проводят в жидкой фазе под давлением синтез-газа. Средой служат продуктовые или другие альдегиды или их смеси с растворителями, не содержащими альдегидной группы, такими как п-ксилол, тексанол и др. В качестве каталитического предшественника наиболее удобно использовать стабильный дикарбонилацетилацетонат родия Rh(acac)(CO)2. Весовое содержание родия в реакционной среде составляет 30-300 ppm. При этом верхний предел ограничен только экономически обоснованной нормой расхода родия, а нижний - технологически приемлемой скоростью реакции. Мольное отношение дифосфитный лиганд/Rh составляет 3-15. При уменьшении указанного отношения ниже 3 региоселективность по н-пентаналю ухудшается, а увеличение свыше 15 приводит к нерациональному расходу дорогостоящего дифосфита. Мольное отношение фенол/Rh может изменяться в пределах 10-40. При температуре ниже 80°C удельная активность катализатора неприемлема для практических целей, верхний предел 110°C ограничен температурной стабильностью дифосфитного лиганда. Реакцию проводят при парциальном давлении синтез-газа 0.5-2.5 МПа, Увеличение давления свыше 2.5 МПа недопустимо из-за снижения активности катализатора и недостижения региоселективности по н-пентаналю. Состав синтез-газа - отношение H2:CO - может варьироваться в пределах 5.0-0.5.

Способ реализуют следующим образом.

Все операции проводят с перегнанными в инертной атмосфере растворителями, азот и синтез-газ очищают от примесей кислорода и влаги путем пропускания через ловушки, заполненные активированными оксидом цинка и оксидом меди I. В 50 мл автоклав загружают 20 мл растворителя, Rh(acac)(CO)2, дифосфитный лиганд (структура II) и, если необходимо, фенол структур 1-2. Полученный раствор катализатора продувают азотом. Далее автоклав продувают азотом, нагревают до нужной температуры и подают жидкий субстрат - промышленную смесь ББФ состава (мас.%): бутен-1 13.8, транс-бутен-2 16,7, цис-бутен-2 11.9, бутадиен 0.3, пентены 0.7; содержание изобутилена и парафинов - баланс до 100% (сумма бутена-1 и бутенов-2 42.4 мас.%). Фиксируют давление субстрата. После этого устанавливают заданное давление синтез-газа и этот момент принимают за начало реакции. Общее давление в ходе процесса поддерживают постоянным посредством подачи синтез-газа. При варьировании отношения CO:H2 автоклав заполняют синтез-газом соответствующего состава, а подпитку осуществляют синтез-газом состава CO:H2 1:1. Скорость реакции в единицах TOF (моль продукта / г-ат. Rh*чac) определяют по начальному прямолинейному участку кинетических кривых поглощения синтез-газа. Региоселективность по н-пентаналю (SH), выход альдегидов (н-пентаналь и 2-метилбутаналь, суммарно) и концентрацию альдегидов в результирующем растворе (Cальдег.) находят по данным ГЖХ-анализа по завершении процесса.

Осуществление настоящего изобретения иллюстрируют приведенные ниже примеры, оформленные в виде таблицы, в которой приведены условия и режимы реализации способа.

Примеры 1-5 демонстрируют осуществление процесса в растворителе, инертном в отношении дезактивации катализатора, и показывают, что накопление альдегидов до уровня 10-30 мас.% не приводит к ухудшению региоселективности по н-петаналю 93%. Примеры 5-23 показывают, что при концентрации родия около 200 ppm в растворителе, содержащем свыше 80 мас.% альдегидов, региоселективность по н-пентаналю не хуже 92%.

Примеры 24, 25 демонстрируют региоселективное получение н-пентаналя при концентрации родия менее 100 ppm в растворителе, содержащем свыше 80 мас.% альдегидов.

Сравнительный пример 1С показывает, что региоселективное получение н-пентаналя при концентрации родия менее 100 ppm в растворителе, сильно обогащенном альдегидами, без добавок антиоксидантов класса фенолов становится невозможным.

192

Данное изобретение обеспечивает достижение высокой региоселективности по н-пентаналю при сохранении достаточной активности катализатора в растворителе с высоким содержанием продуктовых или иных альдегидов. Кроме того, обеспечивает поддержание стабильных свойств каталитических систем в широком диапазоне концентраций родия в альдегидсодержащем растворителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ДВУХСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С3, С4 И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561171C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ | 2013 |

|

RU2527455C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С-С В АЛЬДЕГИДЫ | 2014 |

|

RU2562971C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2354642C2 |

| ГИДРИД-КАРБОНИЛЬНЫЙ ПОЛИФОСФИТНЫЙ КОМПЛЕКС РОДИЯ СО СМЕШАННЫМИ ФОСФОРОРГАНИЧЕСКИМИ ЛИГАНДАМИ ДЛЯ КАТАЛИЗА ПРОЦЕССА ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ | 2015 |

|

RU2584952C1 |

| КАТАЛИЗАТОР ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2352552C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C | 2006 |

|

RU2320412C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C | 2015 |

|

RU2585285C1 |

| ТЕТРАФОСФОРНЫЕ ЛИГАНДЫ ДЛЯ КАТАЛИТИЧЕСКОГО ГИДРОФОРМИЛИРОВАНИЯ И РОДСТВЕННЫХ РЕАКЦИЙ | 2006 |

|

RU2422452C2 |

| СПОСОБЫ ХРАНЕНИЯ КАТАЛИЗАТОРОВ НА ОСНОВЕ ФОСФОРОРГАНИЧЕСКИХ ЛИГАНДОВ С ПЕРЕХОДНЫМИ МЕТАЛЛАМИ | 2012 |

|

RU2598386C2 |

Изобретение относится к способу региоселективного получения н-пентаналя, который используют для получения пластификаторов, растворителей, присадок к моторным маслам, синтетических смазочных материалов. Способ проводят в среде растворителя, содержащего альдегид, взаимодействием синтез-газа с промышленной бутан-бутеновой фракцией, в присутствии каталитической системы, содержащей родий и дифосфитный лиганд, причем реакцию проводят при содержании альдегида в растворителе не менее 10 мас.%, при температурах 80-110°C, суммарном давлении 0.7-3 МПа, давлении синтез-газа 0.5-2.5 МПа, при этом мольное отношение водорода к окиси углерода находится в пределах 5.0-0.5, мольное отношение дифосфит/Rh находится в пределах 3-15, а концентрация родия составляет 30-300 ppm, причем в реакционную смесь добавляют антиоксиданты, выбранные из бисфенолов общих формул:

содержание которых составляет 10-40 моль на 1 г-ат. родия, где R - углеводородные одновалентные радикалы или водород. 1 табл., 26 пр.

Способ региоселективного получения н-пентаналя в среде растворителя, содержащего альдегид, взаимодействием синтез-газа с промышленной бутан-бутеновой фракцией, в присутствии каталитической системы, содержащей родий и дифосфитный лиганд, причем реакцию проводят при содержании альдегида в растворителе не менее 10 мас.%, при температурах 80-110°C, суммарном давлении 0.7-3 МПа, давлении синтез-газа 0.5-2.5 МПа, при этом мольное отношение водорода к окиси углерода находится в пределах 5.0-0.5, мольное отношение дифосфит/Rh находится в пределах 3-15, а концентрация родия составляет 30-300 ppm, причем в реакционную смесь добавляют антиоксиданты, выбранные из бисфенолов общих формул:

,

,

содержание которых составляет 10-40 моль на 1 г-ат. родия, где R - углеводородные одновалентные радикалы или водород.

| US 8178730B2, 15.05.2012 | |||

| WO 1985003702А1,29.08.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1987 |

|

RU2005713C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2354642C2 |

Авторы

Даты

2014-12-20—Публикация

2013-03-28—Подача