Изобретение относится к основному органическому, тонкому органическому и нефтехимическому синтезу и может быть использовано для гидроформилирования олефинов в соответствующие альдегиды.

Получение альдегидов гидроформилированием олефинов на родиевых комплексах с фосфорорганическими лигандами наряду с неоспоримыми преимуществами имеет главный недостаток - высокую стоимость катализатора. В этом процессе совместно с целевыми альдегидами образуются высококипящие побочные продукты их конденсации - так называемые тяжелые продукты. Селективность реакции по этим продуктам невелика и составляет, как правило, менее 1%. Однако они не отделяются в условиях отгонки продуктовых альдегидов от раствора катализатора и постоянно накапливаются в системе. Со временем это неизбежно приводит к увеличению объема жидкой фазы, разбавлению катализатора и переполнению оборудования. Поэтому возникает проблема отвода побочных тяжелых продуктов, причем потери дорогостоящих компонентов катализатора при этом должны быть минимальны.

Простейший способ удаления тяжелых продуктов - частичный отвод катализаторного раствора или замена всего катализаторного раствора после критического накопления тяжелых продуктов с последующей регенерацией родия через аффинаж. Однако такой способ сопровождается потерями работоспособного катализатора, фосфорорганическая составляющая которого при аффинаже подвергается неизбежной деструкции. Это недопустимо для современных высокоэффективных каталитических систем с дорогостоящими лигандами. К тому же выделение родия из сильно разбавленных растворов является сложной и затратной процедурой.

Существует ряд альтернативных способов удаления тяжелых продуктов гидроформилирования, предполагающих их отделение от родиевых катализаторов.

Известен способ глубокой дистилляции тяжелых продуктов, образующихся при гидроформилировании пропилена на родиевом катализаторе, модифицированном трифенилфосфином. Отделение тяжелых продуктов проводят при температуре 245°С и вакууме 20 торр (патент США №4613701). При этом в дистилляте наряду с продуктами конденсации альдегидов содержался также и трифенилфосфин (18 масс. %). Кроме того, недостатками данного способа являются жесткие условия проведения дистилляции, неприменимые для каталитических систем с фосфитными лигандами, которые чувствительны к высоким температурам, а также сложность организации высоковакуумной перегонки в непрерывном режиме.

Известен способ извлечения тяжелых продуктов из катализаторного раствора экстракцией полярными растворителями, например смесью метанол-вода (4:1), в этом случае смесь тяжелых продуктов, гексана и водно-метанольного раствора кипятят в течение нескольких часов. Степень извлечения Rh более 93% (патент США №4845306). Недостатком данного способа является его неприменимость для катализаторов, содержащих фосфитные лиганды, которые подвержены гидролизу и переэтерификации спиртами.

Известен способ отделения родиевого катализатора с полимерным лигандом (амид полиэтиленимина и стеариновой кислоты) от тяжелых побочных продуктов гидроформилирования димера бутена ультрафильтрацией. Реакцию проводят при 150°С и давлении синтез-газа 28 МПа, продуктовый альдегид отделяют дистилляцией при температуре 150°С и давлении 1 кПа, полученный остаток фильтруют через ультрафильтрационную мембрану. Удерживание Rh превышало 95% (патент США №. 6310261). Недостатком данного способа является использование специфичного лиганда, не позволяющего проводить реакцию в мягких условиях, что приводит к удорожанию продукта. К тому же лиганды такого типа в принципе не обеспечивают высокую селективность реакции по наиболее востребованным линейным альдегидам. Использование высокоактивных и селективных фосфорорганических лигандов с молекулярной массой <1000 Da в данном случае невозможно, т.к. ультрафильтрация позволяет отделять вещества с массой более 10000 Da.

Известен способ отделения родиевого катализатора, промотированного фосфитом, от тяжелых побочных продуктов гидроформилирования олефинов С12 сочетанием нанофильтрационного и адсорбционного методов. После отделения продуктовых альдегидов дистилляцией катализаторный раствор поступает в мембранный узел, где происходит нанофильтрация при 80°С и трансмембранном давлении 2 МПа. Для дополнительного извлечения катализатора пермеат пропускают через колонну, заполненную активированным углем или силикагелем, модифицированным меркаптоалкильными группами. В этом случае отделение родия составляет 85-99% (патент США №8748643). Недостатком данного способа является необратимое выведение из процесса гидроформилирования значительной части катализатора, задерживающегося на сорбенте, причем дальнейшее извлечение родия из сорбента предполагает полную деструкцию лигандной составляющей.

Известен способ, согласно которому реакционную смесь из реактора гидроформилирования после дросселирования до 0,5 МПа в атмосфере синтез-газа направляют в первый узел нанофильтрации, причем с обеих сторон мембраны поддерживается избыточное давление СО. Ретентат, обедненный альдегидами направляется обратно в реактор, а пермеат после окончательной дегазации и отделения из него легкокипящих веществ методом дистилляции направляется во второй узел нанофильтрации, ретентат из которого, обогащенный компонентами катализатора направляется на вход в первый узел нанофильтрации, а пермеат, прошедший через адсорбер, соединяют с потоком легкокипящих продуктов на выходе из испарителя, также предварительно пропущенных через адсорбер, и полученный объединенный поток направляют на стадию гидрирования (заявка на патент Германии №102013203117 А1). К недостаткам данного способа следует отнести использование повышенного давления СО на стадии нанофильтрации, что исходя из природы каталитических комплексов родия неизбежно должно приводить к уменьшению молекулярной массы за счет замены тяжелых фосфорорганических лигандов на более легкие карбонильные и, следовательно, снижению удерживания на нанофильтрационной мембране. Также в данном способе невозможно получить высокие концентрации тяжелых продуктов в подаваемом в реактор рециркулирующем катализаторном растворе и тем самым снизить концентрацию альдегидов. Поэтому скорость конденсации последних в тяжелые продукты относительно велика. Кроме того, использование двух узлов нанофильтрации и соответствующего вспомогательного оборудования приводит к увеличению затрат и удорожанию процесса.

Известен способ отделения родий-фосфитного катализатора от тяжелых побочных продуктов гидроформилирования додецена на опытных мембранах из специфического полимерного материала с внутренней микропористостью. Поток катализаторного раствора после дистилляционного отделения целевых альдегидов с концентрацией тяжелых продуктов свыше 50% без предварительного разбавления подают непосредственно на нанофильтрационную мембрану. Нанофильтрацию проводят при температуре 60°С и трансмембранном давлении 1,5 МПа. Удерживание Rh составляет около 95% (Заявка на патент США №2012/0046503).

Недостатком данного способа является коммерчески недоступный и дорогостоящий материал мембраны с невысокой стабильностью в полярных апротонных растворителях, что делает его малопригодным в средах, содержащих альдегиды С3-С4. В то же время в патенте показано, что эффективное отделение катализатора из растворов с высокой концентрацией тяжелых продуктов возможно только при использовании мембран из данного материала. Работа доступных коммерческих мембран в таком режиме невозможна из-за низкой удельной производительности и удерживания катализатора. Кроме того, подача всего потока рециркулирующего катализаторного раствора на стадию нанофильтрации увеличивает риск деструкции катализатора при контакте с материалом мембраны.

Наиболее близким техническим решением к предлагаемому способу является способ непрерывного гидроформилирования непредельного сырья, включающий подачу в реактор сырья, синтез-газа и рециркулирующего катализаторного раствора, содержащего комплексы родия, фосфорорганические лиганды и тяжелые побочные продукты, проведение химической реакции гидроформилирования, выделение из выпуска реактора жидкой фазы, испарительное разделение жидкой фазы на продуктовые альдегиды с последующей очисткой ректификацией и катализаторный раствор, из которого часть тяжелых побочных продуктов отделяют от катализатора мембранной нанофильтрацией и удаляют, а оставшийся после этого катализаторный раствор возвращают в систему, причем после испарительного отделения альдегидов на нанофильтрацию подают только часть рециркулирующего катализаторного раствора, который предварительно разбавляют растворителем, а остальную часть рециркулирующего катализаторного раствора направляют непосредственно в реактор в обход стадии нанофильтрации (заявка на патент США №2003/0018210).

Недостатком прототипа являются достаточно высокие потери родия и лигандов из-за низкого удержания, обусловленного присутствием большого количества растворенного монооксида углерода в фильтруемом потоке, высокой скоростью образования самих тяжелых продуктов и использованием специального разбавителя, которое требует дополнительного оборудования для его подготовки и выделения, причем этот разбавитель после проведения нанофильтрации циркулирует через реактор гидроформилирования, снижая концентрацию катализатора.

Технический результат заключается в снижении потерь каталитически активного родиевого комплекса и фосфорорганического лиганда при отводе тяжелых побочных продуктов конденсации альдегидов, снижении скорости и нормы образования указанных тяжелых продуктов.

Технический результат достигается тем, что подаваемый на нанофильтрацию поток поддерживают в массовом количестве, определяемом по эмпирической формуле: П·Нт·Kт/Ст исп, где П - производительность реактора по альдегидам, Нт - норма образования тяжелых продуктов на единицу массы произведенных альдегидов, Ст исп - концентрация тяжелых продуктов в катализаторном растворе на выходе испарителя, Кт - эмпирический коэффициент, выбираемый в интервале 2…5, при этом концентрацию тяжелых продуктов в этом растворе, равную Ст исп, поддерживают в пределах 0,8…0,95 масс. долей, а в качестве растворителя для разбавления катализаторного раствора, направляемого на нанофильтрацию, используют продуктовые альдегиды, добавляемые в фильтруемый поток в массовом соотношении 1:1…1:5, причем перед разбавлением альдегидами через катализаторный раствор пропускают инертный газ или водород в течение 3-10 мин при объемном соотношении газа и катализаторного раствора не меньше чем 10:1, после нанофильтрации ретентат направляют на стадию испарительного отделения альдегидов от катализаторного раствора для регенерации разбавителя и возврата удержанного катализатора, а разбавитель из пермеата извлекают при ректификации основного потока продуктовых альдегидов. Нанофильтрацию проводят при температуре 30…80°С и трансмембранном давлении не выше 10 МПа.

Указанные отличительные признаки существенны. Подача катализаторного раствора на нанофильтрацию после стадии испарительного отделения альдегидов с дополнительной продувкой инертным газом или водородом позволяет повысить удержание катализатора мембраной за счет более высокой молекулярной массы комплексов родия, образующихся после удаления растворенного монооксида углерода и координированного карбонильного лиганда. Высокая концентрация тяжелых продуктов на выходе испарителя способствует как уменьшению потерь катализатора с пермеатом нанофильтрации, так и снижению самой нормы образования тяжелых продуктов. Разбавление катализаторного раствора продуктовыми альдегидами перед подачей на нанофильтрацию в заявленном интервале обеспечивает оптимальную концентрацию тяжелых продуктов в ретентате над мембраной, чем достигается наиболее высокое отношение удерживания катализатора к удерживанию тяжелых продуктов, следовательно, меньшие потери комплекса родия и лигандов. Использование не всего количества катализаторного раствора, а строго рассчитанной его части позволяет при сохранении низких потерь катализатора с потоком пермеата существенно сократить соответствующие потоки через стадию нанофильтрации, уменьшить тем самым энергетические затраты на извлечение разбавителя из пермеата и ретентата и снизить нежелательный контакт катализатора с материалом мембраны, который может вызывать дезактивацию каталитических комплексов и деструкцию лигандов. Возврат ретентата нанофильтрации на стадию испарительного отделения продуктовых альдегидов и подача пермеата на стадию их ректификации позволяют выделять альдегидный разбавитель без привлечения дополнительного оборудования.

Технический результат - сокращение потерь компонентов катализатора с пермеатом нанофильтрации и снижение самой нормы их образования на единицу массы производимых альдегидов при сохранении каталитической активности, стабильности лигандной составляющей катализатора и эффективности процесса в целом достигается действием совокупности взаимосвязанных факторов. К этим факторам относится проведение нанофильтрации катализаторного раствора после стадии испарительного отделения альдегидов с дополнительной продувкой отбираемого на нанофильтрацию потока инертным газом или водородом, сопровождающейся удалением остатков окиси углерода, поддержание в системе высокой концентрации тяжелых продуктов (в частности 0,8…0,95 масс. долей в потоке на выходе испарителя) за счет регулирования потока пермеата, подача на стадию нанофильтрации не всего количества, а только части катализаторного раствора, определяющейся нормой образования тяжелых продуктов при выбранном режиме работы реактора и вспомогательного оборудования, разбавление катализаторного раствора перед стадией нанофильтрации продуктовыми альдегидами в оптимальных пропорциях, возврат ретентата после стадии нанофильтрации на стадию испарительного отделения альдегидов, пермеата на стадию их ректификации.

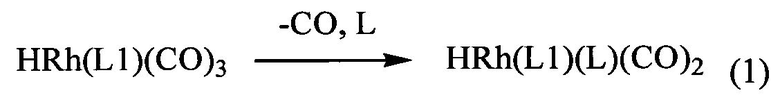

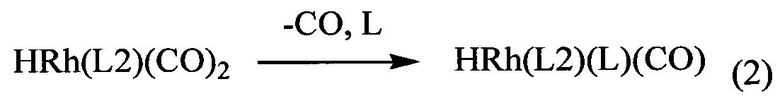

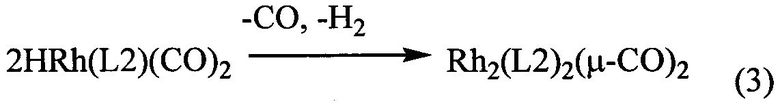

Удерживание комплексов родия нанофильтрационной мембраной увеличивается с ростом их молекулярной массы. С целью использовать это обстоятельство для снижения потерь катализатора с потоком пермеата, отбор катализаторного раствора на стадию нанофильтрации осуществляют сразу после стадии отделения альдегидов, причем сам раствор продувают инертным газом или водородом. Поскольку отгонка альдегидов сопровождается удалением растворенного синтез-газа, в потоке катализаторного раствора на выходе испарителя его количество минимально, следовательно, минимально количество растворенного монооксида углерода, способного выполнять роль карбонильного лиганда в комплексах родия. Поэтому эффективно удалить остатки растворенного монооксида углерода можно путем продувки инертным газом или водородом. При этом протекают реакции, приводящие к увеличению молекулярной массы комплексов за счет димеризации или замены легкого карбонильного лиганда на тяжелый фосфорорганический. Например, в частном случае осуществляются реакции:

,

,

где L1 - монодентатный лиганд, L2 - бидентатный лиганд, L - монодентатный лиганд или бидентатный, координированный в результирующем комплексе монодентатно.

Причем при осуществлении изобретения L1 и L, а также L2 и L могут быть как одинаковыми, так и различающимися, т.е. каталитическая система может содержать несколько разных фосфорорганических лигандов. Контакт с синтез-газом вызывает протекание реакций, обратных (1)-(3), поэтому в реакторе гидроформилирования восстанавливаются исходные комплексы. Из-за большого количества растворенного монооксида углерода подача катализаторного раствора на нанофильтрацию тяжелых продуктов из других точек технологической установки кроме выхода испарителя не позволит достичь эффективного удерживания катализатора при "разумных" расходах десорбирующего газа. Кроме того, концентрация альдегидов на выходе испарителя также минимальна, что позволяет сократить их унос с десорбирующим газом. При осуществлении изобретения десорбцию растворенного синтез-газа проводят при температурах 30…60°С и времени контакта 3…10 минут. Более низкие температуры и продолжительность контакта недостаточны для протекания лигандного обмена до достижения равновесного распределения комплексов родия, а более высокие нежелательны, поскольку могут приводить к деструкции катализатора. Соотношение объемных скоростей подачи десорбирующего газа и катализаторного раствора менее 10, как правило, не позволяет достичь эффективного удаления растворенного монооксида углерода, верхний предел указанного соотношения принципиально не лимитирован. Наилучшим десорбирующим газом является водород, который после прохождения десорбера может быть утилизирован в процессе гидроформилирования в качестве компонента синтез-газа. Кроме того, водород способствует сохранению родия в виде гидридных комплексов, не склонных к кластеризации в неактивные многоядерные частицы. В присутствии водорода и температурах около 50-60°С на гидридных комплексах родия уже с заметной скоростью осуществляется химическое связывание свободного и координированного монооксида углерода, протекающее по типу реакции гидроформилирования из-за наличия в катализаторном растворе следов сырьевых олефинов. Этот фактор также благоприятствует удалению монооксида углерода и повышению молекулярной массы комплексов родия.

В стационарном режиме работы реактора скорость отвода тяжелых продуктов с пермеатом должна совпадать со скоростью их образования, равной П·Нт, где П - производительность реактора по альдегидам, Нт - норма образования тяжелых продуктов на единицу массы произведенных альдегидов. В этом случае массовые потери с потоком пермеата какого-либо компонента катализатора, в частности родия, описываются уравнением:

,

,

где СRh исп, Ст исп - концентрации комплекса родия и тяжелых продуктов соответственно в отбираемом на нанофильтрацию потоке с выхода испарителя, RRh, и Rт - удерживание комплекса родия и тяжелых продуктов на нанофильтрационной мембране, причем всегда RRh>Rт, Кт - эмпирический коэффициент, равный 2…5, причем при Kт<2 в условиях стационарности концентраций во времени разделение на мембране не происходит. Согласно уравнению (4) при прочих равных условиях потери катализатора тем меньше, чем выше концентрация тяжелых продуктов. Это еще одна причина для подачи на нанофильтрацию катализаторного раствора после испарительного отделения альдегидов, где указанная концентрация максимальна по сравнению с остальными потоками в технологической установке. Причем чем выше концентрация тяжелых продуктов на выходе испарителя, тем ниже концентрация альдегидов и во всей системе, в результате чего скорость их конденсации становится меньше и, соответственно, ниже норма образования самих тяжелых продуктов Нт. Следовательно, для отвода меньшего количества тяжелых продуктов требуется меньший поток пермеата через нанофильтрационную мембрану, чему отвечают меньшие потери катализатора (см. также зависимость потерь от Нт по уравнению 4). Поскольку реакция конденсации имеет приблизительно второй порядок по альдегидам, этот эффект оказывает значительное влияние на сокращение потерь катализатора. Поэтому при осуществлении изобретения концентрацию тяжелых продуктов на выходе испарителя Ст исп поддерживают на уровне не менее 0,8 масс. долей, что достигается подбором и регулированием потока пермеата. Причем заявленный верхний предел концентрации Ст исп, равный 0,95 масс. долей, ограничен только технической целесообразностью, поскольку испарительное отделение альдегидов из катализаторного раствора до уровня ниже 0,05 масс. долей в мягком температурном режиме, исключающим деструкцию катализатора, трудноосуществимо. Регулирование потока отходящего после нанофильтрации пермеата может быть выполнено любым доступным способом: подбором площади мембраны, трансмембранного давления, варьированием вязкости фильтруемой среды за счет изменения ее температуры, возвратом части пермеата на вход узла нанофильтрации, варьированием количества разбавителя от которого зависит удержание тяжелых продуктов. Например, грубое регулирование может быть осуществлено подбором площади мембраны, а более тонкое трансмембранным давлением и температурой. В частном случае трансмембранное давление может быть задано регуляторами на выходе пермеата и ретентата, а температура теплообменником на входе потока в узел нанофильтрации.

Согласно изобретению снижение потерь родия с нанофильтрацией тяжелых продуктов и самой нормы образования тяжелых продуктов достигается их высокой концентрацией на выходе испарителя технологической установки. Однако непосредственная подача такого "концентрированного" раствора на нанофильтрационную мембрану осложняется высокой вязкостью фильтруемой среды, из-за которой проницаемость мембраны крайне мала. Поэтому для достижения необходимой производительности требуется увеличение площади мембраны (следовательно, расхода дорогостоящего материала) или трансмембранного давления (риски, связанные с повреждением мембраны, энергетические расходы, оборудование для высокого давления). Применение повышенной температуры для снижения вязкости ограничено термической деструкцией катализатора и температурной устойчивостью материала мембраны. Кроме того, удерживание катализатора в среде с высокой концентрацией тяжелых продуктов из-за нивелирования различий в молекулярной массе растворителя и фильтруемого вещества ухудшается, что не позволяет достичь предельно низких потерь комплекса родия и свободных лигандов. Поэтому в катализаторный раствор перед стадией нанофильтрации вводят продуктовые альдегиды, которые выполняют роль разбавителя, снижающего вязкость и среднюю молекулярную массу среды над мембраной. Оптимальное массовое отношение разбавителя к "концентрированному" катализаторному раствору находится в интервале 1…5. Отношение менее 1 недостаточно для достижения требуемого эффекта. Отношение свыше 5 ухудшает отделение тяжелых продуктов от катализаторного раствора за счет увеличения удерживания последних из-за повышения разницы между их молекулярной массой и средней молекулярной массой растворителя. Поэтому для отвода одинакового количества тяжелых продуктов необходим больший объем пермеата, в результате увеличиваются потери катализатора и энергетические расходы при регенерации больших количеств разбавителя из ретентата и пермеата.

Достижение максимально возможного удержания комплексов родия требует предварительного удаления растворенного синтез-газа, что осуществляется подачей на нанофильтрацию дегазированного катализаторного раствора с выхода испарителя (см. выше). С другой стороны, как показано в патенте РФ №2270829, в отсутствии монооксида углерода родиевый комплекс и лиганды подвержены деструкции, для сокращения которой необходимо обеспечивать минимальное время пребывания катализаторного раствора в этих условиях. При разделении компонентов раствора нанофильтрацией опасность распада катализатора дополнительно повышается из-за контакта с материалом мембраны, что особенно относится к тем случаям, когда этот процесс проводится при повышенной температуре. Поэтому на нанофильтрацию подают только часть катализаторного раствора, абсолютный массовый поток которой определяется производительностью установки по альдегидам (П), нормой образования тяжелых продуктов Нт, их концентрацией на выходе испарителя (Ст исп) и находится по соотношению I14=П·Нт·Kт/Ст исп. Как следует из вида уравнения (4), с увеличением коэффициента Kт потери катализатора должны сначала снижаться, а затем выходить на "плато". Это связано с тем, что при небольших значениях Кт (<2) из-за низкого потока ретентата катализатор концентрируется над мембраной, что приводит к его высоким потерям с пермеатом. Однако при практически значимом отношении удержания катализатора к удержанию тяжелых продуктов, большим 1,5…2, увеличение Kт свыше 5 уже не вызывает заметного снижения потерь катализатора, но сопровождается нежелательным увеличением потока катализаторного раствора через стадию нанофильтрации. Таким образом, оптимальный поток катализаторного раствора на нанофильтрацию достигается при Kт в интервале 2…5.

Использование для нанофильтрации части катализаторного раствора вместо всего его количества сокращает потоки ретентата и пермеата, в результате чего энергетические затраты на извлечение из них альдегидного разбавителя также уменьшаются. Причем для регенерации разбавителя становится возможным применение того же оборудования, что используется для обработки основных потоков продуктовых альдегидов без принципиального увеличения его мощности. Поэтому при осуществлении изобретения пермеат подают в колонну ректификации продуктовых альдегидов, а ретентат на стадию их испарительного отделения от катализаторного раствора. Альтернативный вариант возврата ретентата в реактор гидроформилирования приведет к нежелательному разбавлению катализатора альдегидами, способными давать дополнительное количество тяжелых продуктов при повторном прохождении реактора, что отрицательно скажется на скорости и селективности процесса.

При реализации изобретения процесс нанофильтрации проводят при температурах 30-80°С. Нижний предел обусловлен тем, что при комнатной температуре из-за ее флуктуаций не удается достичь стабильной работы мембраны. При температурах свыше 80°С становится заметно влияние деструкции катализатора. Трансмембранное давление до 10 МПа ограничено прочностью коммерческих мембран.

На фиг. 1 изображена схема установки для реализации способа.

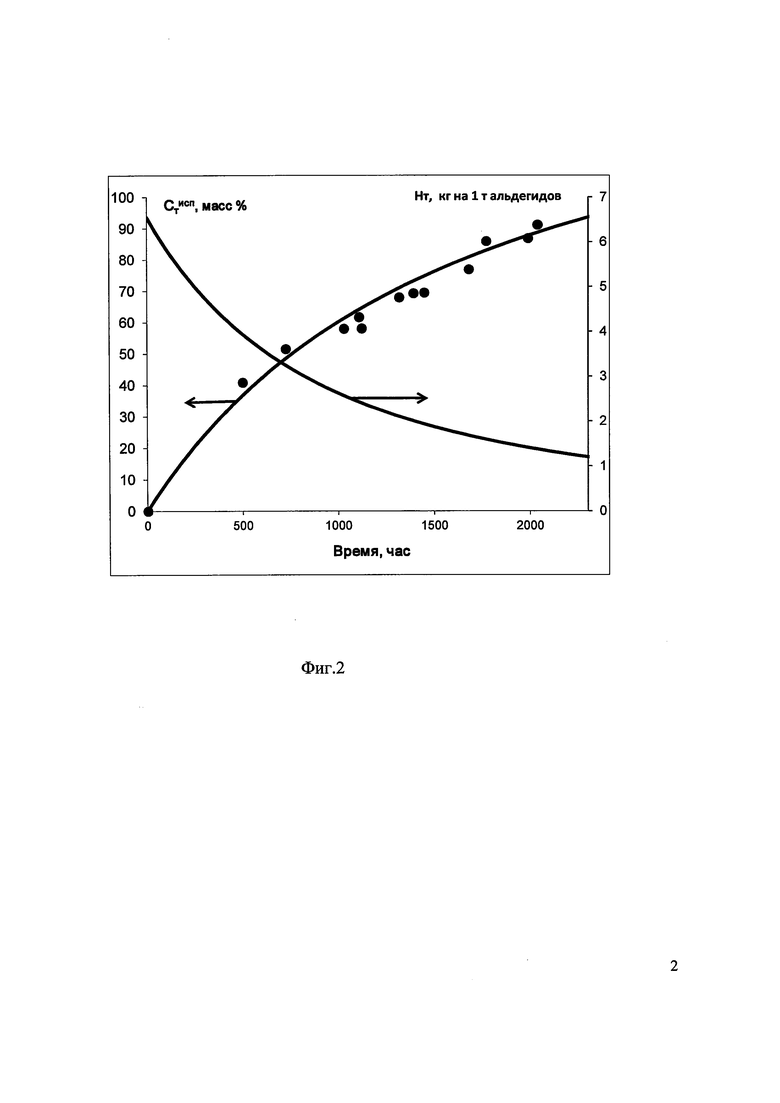

На фиг. 2 представлена зависимость концентрации тяжелых продуктов на выходе испарителя и нормы их образования Нт в зависимости от времени эксплуатации установки без отвода тяжелых продуктов.

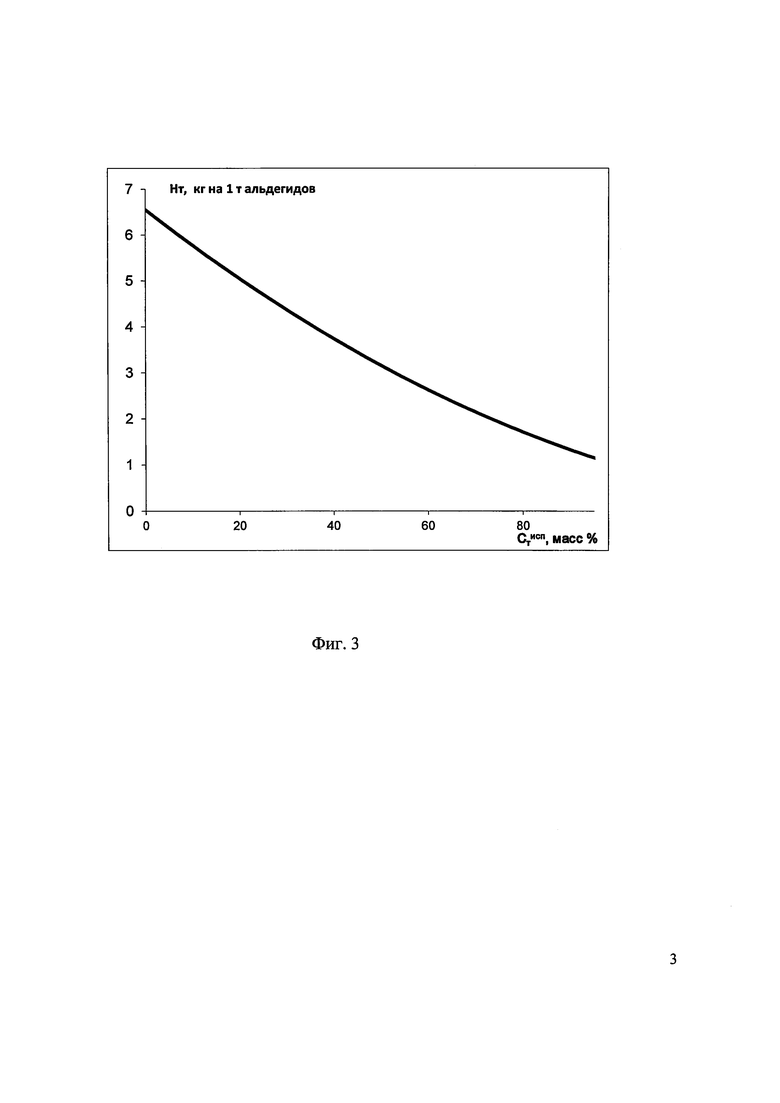

На фиг. 3 представлена зависимость нормы образования тяжелых продуктов Нт от их концентрации на выходе испарителя.

Осуществление изобретения пояснено на примере работы технологической установки.

Установка содержит реактор гидроформилирования 1 с присоединенными к нему линиями подачи олефина 2, синтез-газа 3 и трубопровода рециркулирующего катализаторного раствора 4 с циркуляционным насосом 21. Линия газожидкостного выпуска из реактора 5 соединена с сепаратором 7, выход газа 6 из которого соединен с факельной линией, а выход жидкости 8 с испарителем 9. Парогазовый выход 10 сверху испарителя 9 через конденсатор-холодильник 18 трубопроводом 15 соединен с ректификационной колонной 11, которая имеет выходы для отвода линейного альдегида 24, его разветвленного изомера 23 и высококипящих тяжелых продуктов 25, а выход кубовой жидкости 13 испарителя 9 соединен с циркуляционным насосом 21. При этом трубопровод 15 через дозирующий насос 19, трубопроводы 26, 22 соединен с устройством для нанофильтрации 12, к которому через десорбер 27, дозирующий насос 20, трубопроводы 14, 22 также подключен выход куба 13 испарителя 9. Выход ретентата 16 из устройства 12 соединен с испарителем 9, а выход пермеата 17 с ректификационной колонной 11. Десорбер 27 имеет патрубки для 28, 29 для подачи и отвода десорбирующего газа.

Способ реализуют на технологической установке следующим образом.

В реактор 1 подают олефин 2, синтез-газ 3 (СО : Н2 около 1:1) и рециркулирующий катализаторный раствор 4 - раствор фосфорорганических комплексов родия и свободных лигандов в смеси продуктовых альдегидов и высококипящих побочных продуктах конденсации альдегидов (тяжелых продуктов). Выпуск из реактора 5 направляют в сепаратор 7 для разделения на жидкую 8 и газовую 6 фазы. Жидкую фазу 8 направляют в испаритель 9, работающий под атмосферным или пониженным давлением. Сверху испарителя отводят пары альдегидов 10, которые конденсируют в холодильнике 18 и конденсат 15 подают в ректификационную колонну 11, где разделяют на индивидуальные изомеры 24, 23, а также кубовый остаток 25. Отходящий снизу испарителя катализаторный раствор 13 насосом 21 подают в реактор 1. Одновременно часть этого раствора (поток 14) со скоростью подачи, заданной насосом 20, отбирают на нанофильтрацию 12, предварительно барботируя его в десорбере 27 газом (инертный газ или водород; потоки 28, 29) для удаления остатков растворенного монооксида углерода и увеличения молекулярной массы комплексов родия. При этом поток 14 в заданной пропорции смешивают с продуктовыми альдегидами, выполняющими роль разбавителя (поток 26, задается насосом 19), и результирующий поток 22 подают на нанофильтрационную мембрану. Разбавителем могут служить как индивидуальные альдегиды 23, 24 со стадии ректификации или их смеси, в частности смесь, поступающая на ректификацию из испарителя 9 через конденсатор 18 (поток 15). Удерживающая способность мембраны увеличивается с ростом молекулярной массы вещества в ряду (молекулярная масса в дальтон, типичные значения): альдегиды С3-С9 (58-142 Da) < тяжелые продукты конденсации соответствующих альдегидов (в основном тримеры, 174-426 Da) << фосфорорганические лиганды (фосфиты, применяемые в гидроформилировании 600-1000 Da) < комплексы родия с фосфитами (800-1200 Da и более). Прошедший через мембрану поток 17 (пермеат), сильно обедненный катализатором, обогащенный альдегидом и содержащий значительную долю тяжелых продуктов, подают на стадию ректификации 11 совместно с основным потоком продуктов 15 из испарителя 9, где альдегиды отделяются, а высококипящие компоненты, включая неотделенный катализатор и тяжелые продукты, выводятся с кубом 25. В рамках настоящего конкретного описания условно принято, что катализатор из куба 25 не выделяют, поэтому его отвод с потоком пермеата 17 считают безвозвратными потерями. Непрошедший через мембрану поток 16 (ретентат), содержащий отфильтрованный катализатор (за вычетом потерь с потоком пермеата) и несколько обогащенный тяжелыми продуктами возвращают в процесс (в испаритель 9).

Способ иллюстрируется следующими примерами.

Примеры 1-9

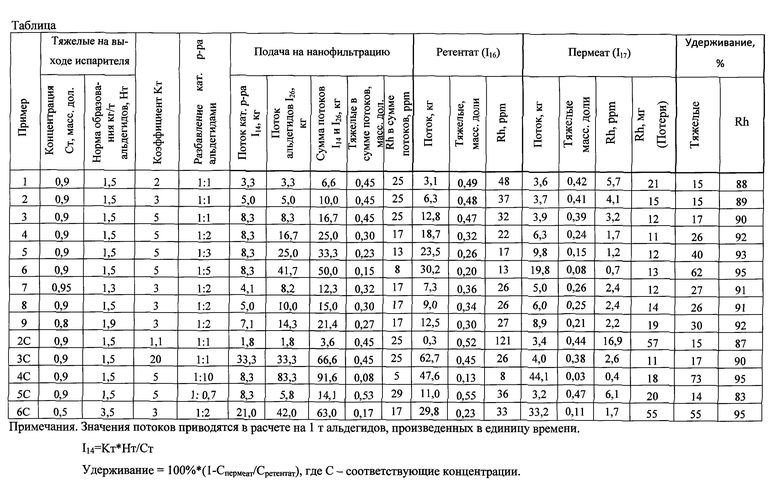

Гидроформилирование пропилена проводят на лабораторной установке производительностью по альдегидам около 110 г/ч, действующей по схеме, показанной на рис. 1, за исключением того, что ректификационная колонна 11 непрерывного действия отсутствует. Концентрация родия в потоке катализаторного раствора на выходе испарителя установки около 50 ppm, в качестве фосфорорганического лиганда используют трис(2,4-ди-трет-бутилфенил)фосфит (монофосфит L1) в мольном отношении к родию около 20 (деструкцию компенсируют подпиткой свежим лигандом). Смесь изомерных продуктовых альдегидов отводят из системы через специальную емкость, исключающую их контакт с воздухом, из которой насосом 19 отбирают разбавитель на ячейку с нанофильтрационной мембраной, необходимый поток разбавителя (I26) задают подачей насоса 19. Температура ячейки 60°С, во-избежание эффекта концентрационной поляризации ретентат в пространстве над мембраной перемешивают с помощью внешнего перемешивающего устройства (не показано на рис. 1). Мембрана выполнена из полиимидного материала, отсечение фильтруемого вещества по молекулярной массе, соответствующее удерживанию 90% около 500 Da. Поток катализаторного раствора в ячейку (I14) задают насосом 20 в соответствии с формулой I14=П·Hт·Kт/Ст исп, где П - производительность установки, Нт - предварительно определенная норма образования тяжелых продуктов для выбранной концентрации тяжелых продуктов на выходе испарителя Ст исп.. Поток I14 барботируют водородом при температуре 30°С в объемном соотношении 1:12 в специальном десорбере с насадкой, увеличивающей площадь поверхности массообмена. Выбранную концентрацию Ст исп обеспечивают введением в систему расчетного количества заранее полученных тяжелых продуктов конденсации бутиральдегидов и далее поддерживают ее подбором потока пермеата I17, который грубо регулируют, выбирая нанофильтрационную ячейку с ориентировочной поверхностью мембраны, и тонко подстраивают трансмембранным давлением. Партии пермеата, собранные за определенные промежутки времени взвешивают и анализируют на содержание тяжелых продуктов и катализатора. Параллельно анализируют катализаторный раствор на выходе испарителя, состав которого идентичен составу потока, поступающего в нанофильтрационную ячейку. Интенсивность потока ретентата I16 и его состав рассчитывают на основе материального баланса, зная интенсивности и состав потоков катализаторного раствора I14, разбавителя I26 и пермеата I17. Примеры 1-9 демонстрируют проведение нанофильтрации внутри заявленного интервала варьирования концентраций тяжелых продуктов на выходе испарителя Ст исп 0,8-0,95 масс. долей, коэффициента Кт 2…5 и разбавления катализаторного раствора альдегидами в соотношении 1:1…1:5. Для удобства сопоставления результаты пересчитаны на 1 т продуктовых альдегидов и представлены в таблице.

Выделение и очистку альдегидов, содержащихся в основном продуктовом потоке 15 и потоке пермеата нанофильтрации 17, на лабораторной установке осуществляют периодической ректификацией. Для этого продуктовые альдегиды и пермеат, накопленные за 10-15 часов непрерывной работы, объединяют (общее количество 1,1-1,7 кг) и перегоняют на насадочной колонке 1000×40 мм, флегмовое число около 20. Получают изо-бутираль и н-бутираль с чистотой 98,5 и 99,5% соответственно, потери при перегонке не более 3 масс. %.

Сравнительный пример 1С

Все операции проводят, как в примере 1, за исключением того, что нанофильтрационная ячейка отсутствует, разбавление катализаторного раствора и его продувка соответственно не проводятся, а заданную концентрацию тяжелых продуктов на выходе испарителя Ст исп 0,9 масс. долей поддерживают непосредственно отводом самого катализаторного раствора в количестве, приблизительно равном П·Нт/Ст исп.. Потери родия составляют 83 мг/т. В сопоставлении с примерами 1-9 пример 1С показывает, что без использования нанофильтрации потери катализатора в 4-7,5 раз больше, чем с нанофильтрацией в заявленном интервале варьирования параметров.

Сравнительный пример 2С

Все операции проводят, как в примерах 1-3, за исключением того, что коэффициент Kт находится ниже заявленного интервала. В сопоставлении с примерами 1-3 пример 1С показывает, что при чрезмерно низких значениях Kт потери катализатора с пермеатом возрастают из-за его концентрирования в над мембраной.

Сравнительный пример 3С

Все операции проводят, как в примерах 1-3, за исключением того, что коэффициент Kт находится выше заявленного интервала. В сопоставлении с примером 3 пример 3С показывает, что чрезмерное увеличение коэффициента Kт практически не отражается на потерях катализатора, но потоки катализаторного раствора и разбавителя через стадию нанофильтрации при этом многократно возрастают.

Сравнительный пример 4С

Все операции проводят, как в примерах 3-6, за исключением того, что катализаторный раствор перед стадией нанофильтрации разбавляют сильнее, чем заявлено. В сопоставлении с примерами 3-6 пример 4С показывает, что чрезмерное разбавление катализаторного раствора приводит к повышению потерь катализатора из-за необходимости увеличивать поток пермеата вследствие роста удерживания тяжелых продуктов.

Сравнительный пример 5С

Все операции проводят, как в примерах 3-6, за исключением того, что катализаторный раствор перед стадией нанофильтрации разбавляют менее, чем заявлено. В сопоставлении с примерами 3-6 пример 5С показывает, что недостаточное разбавление катализаторного раствора приводит к увеличению потерь катализатора вследствие падения его удерживания из-за высокой концентрации тяжелых продуктов в ретентате над мембраной.

Сравнительный пример 6С

Все операции проводят, как в примерах 7-9, за исключением того, что концентрацию тяжелых продуктов на выходе испарителя поддерживают 0,5 масс. долей вместо 0,8-0,95 масс. долей. В сопоставлении с примерами 3-6 пример 6С показывает, что при чрезмерно низкой концентрации тяжелых продуктов в системе норма их образования значительно увеличивается. Для отвода возросшего количества тяжелых продуктов требуется увеличивать поток пермеата, в результате чего потери катализатора повышаются.

Пример 10

Все операции проводят, как в сравнительном примере 1С, за исключением того, что тяжелые продукты не добавляют, в качестве исходного растворителя используют только бутирали, а сам катализаторный раствор не отводят, позволяя тяжелым продуктам самопроизвольно накапливаться в системе. Выделение продуктовых альдегидов проводят аналогично примерам 1-9 за исключением того, что поток пермеата отсутствует. Определяют изменение концентрации тяжелых продуктов на выходе испарителя во времени (Ст исп) и по полученным данным с учетом объемных характеристик оборудования и состава катализаторного раствора в нем рассчитывают норму Нт образования тяжелых продуктов (фиг. 2). Зависимость нормы образования тяжелых продуктов Нт от их концентрации на выходе испарителя показана на фиг. 3. Фиг. 2 и 3 показывают, что с ростом концентрации тяжелых продуктов норма их образования снижается.

Пример 11

В 1 мл свежеперегнанного над натрием мезитилена в анаэробных условиях растворяют 12,82 мг (0.05 ммоль) комплекса Rh(acac)(CO)2(асас=ацетилацетонат) и 41.99 мг (0.05 ммоль) 2,2′-бис[(1,1′-дифенил-2,2′-диил)фосфито]-3,3′,5,5′-тетра-трет-бутил-1,1′-дифенила (дифосфит L2). Смесь выдерживают при температуре 60°С в течение 4 часов, барботируя в нее синтез-газ состава СО : Н2 1:1, после чего регистрируют ИК и ЯМР-спектры результирующего раствора. Спектр ИК (νCO, νRh-H, см-1): 2077 с, 2031 пл, 2019 оч.с., 1993 ср. Спектр 31Р ЯМР (δР, м.д.): 172.7 (dd, 1JRh-P=234 Гц, 2JH-P=12 Гц). Спектр 1Н ЯМР (δH, м.д.): -10.77 (dt, 1Н, 1JRh-H=3.6 Гц, 2JP-H=12 Гц; HRh). Спектральные данные свидетельствуют о количественном образовании комплекса HRh(L2)(CO)2. В полученный раствор комплекса HRh(L2)(CO)2 в течение 2 часов при температуре 50-60°С барботируют аргон для удаления растворенного синтез-газа, после чего снова регистрируют спектры раствора. Полосы поглощения и резонансные сигналы исходного комплекса HRh(L2)(CO)2 практически полностью исчезают, причем спектральные данные свидетельствуют об образовании димера Rh2(L2)2(µ-CO)2. Спектр ИК (νCO, см-1): 1828 оч.с. Спектр 31Р ЯМР (δP, м.д.): 164.5 (d, 1JRh-P=316 Гц). Последующая обработка раствора синтез-газом приводит к регенерации HRh(L2)(CO)2. Пример 11 показывает, что при удалении растворенного синтез-газа в отсутствии избытка фосфорорганического лиганда относительно родия гидридный комплекс HRh(L2)(CO)2 с массой 999 Da обратимо превращается в димер Rh2(L2)2(µ-CO)2 с массой 1940 Da. Очевидно, что увеличение молекулярной массы должно способствовать удерживание катализатора на нанофильтрационной мембране и снижению его потерь.

Пример 12

В миниатюрный автоклав объемом 5 мл с магнитным перемешиванием помещают 25,84 мг (0,1 ммоль) комплекса Rh(acac)(CO)2(асас=ацетилацетонат), 167,76 мг (0,2 ммоль) 2,2′-бис[(1,1′-дифенил-2,2′-диил)фосфито]-3,3′,5,5′-тетра-трет-бутил-1,1′-дифенила (дифосфит L2) и 2 мл дейтеробензола. Автоклав продувают синтез-газом (3×5 МПа) для удаления атмосферного воздуха и смесь выдерживают при температуре 50°С под давлением синтез-газа 1 МПа в течение 3 часов. После охлаждения до комнатной температуры часть раствора с помощью пробоотборного устройства перемещают в герметичные ИК-кювету и ЯМР-ампулу. Спектр ИК (νCO, νRh-H, см-1): 2077 с, 2031 пл, 2019 оч.с., 1993 ср. Спектр 31Р ЯМР (δР, м.д.): 145.5 (s, 2Р; свободный L2), 172.7 (dd, 2Р, 1JRh-P=235 Гц, 2JH-P=10,5 Гц; L2 в комплексе родия). Спектр 1Н ЯМР (δH, м.д.): -10.36 (dt, 1Н, 1JRh-H=3.6 Гц, 2JP-H=10.5 Гц; HRh). Спектральные данные свидетельствуют о количественном образовании гидридного комплекса HRh(L2)(CO)2 и остатке свободного лиганда L2, причем свободный и координированный лиганд находятся в соотношении 1:1. Далее автоклав продувают водородом для удаления синтез-газа, выдерживают остаток раствора при температуре 50°С под давлением водорода 1 МПа и повторяют запись спектров. Полосы поглощения и резонансные сигналы комплекса HRh(L2)(CO)2 практически полностью исчезают. Спектр ИК (νCO, νRh-H, см-1): 2055 пл, 2046 оч.с. В спектре 31Р ЯМР фиксируются резонансные сигналы (δP, м.д.), относящиеся к бидентано координированному дифосфиту L2 165-179 (m, 2Р), атому фосфора дифосфита L2, координированного монодентатно 147-155 (m, 1Р) и некоординированному атому фосфора 145,5 (s, 1P). В гидридном регионе спектра 1Н ЯМР появляется группа новых резонансных сигналов, среди которых преобладает сигнал -11,49 м.д., проявляющийся в виде плохо разрешенного мультиплета. В совокупности спектральные данные свидетельствуют о замене одного карбонильного лиганда на фосфорорганический с образованием комплексов типа HRh(L2)2(CO), где один дифосфитный лиганд координирован бидентатно, а другой монодентатено. Пример 12 показывает, что в случае избытка фосфорорганического лиганда удаление синтез-газа приводит к замене легкого координированного СО на соответствующий тяжелый фосфороганический лиганд, следствием чего является увеличение молекулярной массы комплекса и снижение потерь катализатора при нанофильтрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С-С В АЛЬДЕГИДЫ | 2014 |

|

RU2562971C1 |

| СПОСОБ НЕПРЕРЫВНОГО ДВУХСТУПЕНЧАТОГО ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ С3, С4 И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2561171C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2354642C2 |

| КАТАЛИЗАТОР ГИДРОФОРМИЛИРОВАНИЯ ОЛЕФИНОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2352552C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ ГИДРОФОРМИЛИРОВАНИЕМ С МОДИФИКАЦИЕЙ ЛИГАНДОВ АЦЕТАЛИЗАЦИЕЙ | 2015 |

|

RU2628609C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ ГИДРОФОРМИЛИРОВАНИЕМ ОЛЕФИНОВ С3-С4 С ПРИМЕНЕНИЕМ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ НА ОСНОВЕ РОДИЯ | 2014 |

|

RU2559052C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1988 |

|

RU2005714C1 |

| ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПОЛУЧЕНИЯ АЛЬДЕГИДОВ, ПРЕИМУЩЕСТВЕННО ИЗ БУТЕНОВ ИЛИ ПРОПИЛЕНА, С ПРИМЕНЕНИЕМ РОДИЕВЫХ КАТАЛИЗАТОРОВ | 2014 |

|

RU2557062C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2015 |

|

RU2699368C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

Изобретение относится к способу непрерывного гидроформилирования олефинов С2-С8. Способ включает подачу в реактор сырья, синтез-газа и рециркулирующего катализаторного раствора, содержащего комплексы родия, фосфорорганические лиганды и тяжелые побочные продукты, проведение химической реакции гидроформилирования, выделение из выпуска реактора жидкой фазы, испарительное разделение жидкой фазы на продуктовые альдегиды с последующей очисткой ректификацией и катализаторный раствор, из которого часть тяжелых побочных продуктов отделяют от катализатора мембранной нанофильтрацией и удаляют, а оставшийся после этого катализаторный раствор возвращают в систему, причем после испарительного отделения альдегидов на нанофильтрацию подают только часть рециркулирующего катализаторного раствора, который предварительно разбавляют растворителем, а остальную часть рециркулирующего катализаторного раствора направляют непосредственно в реактор в обход стадии нанофильтрации. При этом подаваемый на нанофильтрацию поток поддерживают в массовом количестве, определяемом по эмпирической формуле: П·Нт·Kт/Ст исп, где П - производительность реактора по альдегидам, Нт - норма образования тяжелых продуктов на единицу массы произведенных альдегидов, Ст исп - концентрация тяжелых продуктов в катализаторном растворе на выходе испарителя, Кт - эмпирический коэффициент, выбираемый в интервале 2…5, при этом концентрацию тяжелых продуктов в этом растворе, равную Ст исп, поддерживают в пределах 0,8…0,95 масс. долей, а в качестве растворителя для разбавления катализаторного раствора, направляемого на нанофильтрацию, используют продуктовые альдегиды, добавляемые в фильтруемый поток в массовом соотношении 1:1…1:5, причем перед разбавлением альдегидами через катализаторный раствор пропускают инертный газ или водород в течение 3-10 мин при объемном соотношении газа и катализаторного раствора не меньше чем 10:1, после нанофильтрации ретентат направляют на стадию испарительного отделения альдегидов от катализаторного раствора для регенерации разбавителя и возврата удержанного катализатора, а разбавитель из пермеата извлекают при ректификации основного потока продуктовых альдегидов. Предлагаемый способ позволяет снизить потери каталитически активного родиевого комплекса и фосфорорганического лиганда при отводе тяжелых побочных продуктов конденсации альдегидов, а также снизить скорость и норму образования указанных тяжелых продуктов. 3 ил., 1 табл., 18 пр.

Способ непрерывного гидроформилирования олефинов С2-С8, включающий подачу в реактор сырья, синтез-газа и рециркулирующего катализаторного раствора, содержащего комплексы родия, фосфорорганические лиганды и тяжелые побочные продукты, проведение химической реакции гидроформилирования, выделение из выпуска реактора жидкой фазы, испарительное разделение жидкой фазы на продуктовые альдегиды с последующей очисткой ректификацией и катализаторный раствор, из которого часть тяжелых побочных продуктов отделяют от катализатора мембранной нанофильтрацией и удаляют, а оставшийся после этого катализаторный раствор возвращают в систему, причем после испарительного отделения альдегидов на нанофильтрацию подают только часть рециркулирующего катализаторного раствора, который предварительно разбавляют растворителем, а остальную часть рециркулирующего катализаторного раствора направляют непосредственно в реактор в обход стадии нанофильтрации, отличающийся тем, что подаваемый на нанофильтрацию поток поддерживают в массовом количестве, определяемом по эмпирической формуле: П·Нт·Kт/Ст исп, где П - производительность реактора по альдегидам, Нт - норма образования тяжелых продуктов на единицу массы произведенных альдегидов, Ст исп - концентрация тяжелых продуктов в катализаторном растворе на выходе испарителя, Кт - эмпирический коэффициент, выбираемый в интервале 2…5, при этом концентрацию тяжелых продуктов в этом растворе, равную Ст исп, поддерживают в пределах 0,8…0,95 масс. долей, а в качестве растворителя для разбавления катализаторного раствора, направляемого на нанофильтрацию, используют продуктовые альдегиды, добавляемые в фильтруемый поток в массовом соотношении 1:1…1:5, причем перед разбавлением альдегидами через катализаторный раствор пропускают инертный газ или водород в течение 3-10 мин при объемном соотношении газа и катализаторного раствора не меньше чем 10:1, после нанофильтрации ретентат направляют на стадию испарительного отделения альдегидов от катализаторного раствора для регенерации разбавителя и возврата удержанного катализатора, а разбавитель из пермеата извлекают при ректификации основного потока продуктовых альдегидов.

| US 20030018210A1, 23.01.2003 | |||

| US 7495133B2, 24.02.2009 | |||

| WO 2012121838A2, 13.09.2012 | |||

| RU 2011139167A, 10.04.2013 . |

Авторы

Даты

2016-05-27—Публикация

2015-04-20—Подача