Изобретение усовершенствует способ получения С4-С5 путем гидроформилирования олефинов С3-С4. Альдегиды С4-С5 являются ценными полупродуктами основного органического синтеза.

Известен способ получения альдегидов С4-С5 путем гидроформилирования олефинов С3-С4 моноокисью углерода и водорода в присутствии родий-полифосфитного комплекса в качестве катализатора при 70-120оС и общем абсолютном давлении смеси водорода, моноокиси углерода и олефина менее 35,15 ат при молярном соотношении моноокиси углерода и водорода 1: 1-2 при содержании родия 191-1000 ppm и при молярном соотношении полифосфитного лиганда и родия 3,2-26,1: 1 [1] . В качестве полифосфитных лигандов используют полифосфитные лиганды.

Несмотря на то, что известный способ позволяет получать целевой продукт, в котором отношение альдегидов нормального и изостроения достигает 79, этот способ не позволяет регулировать в широких пределах молярное соотношение альдегидов нормального и изостроения.

Целью изобретения является усовершенствование регулирования молярного соотношения альдегидов, имеющих нормальную и изомерную структуру.

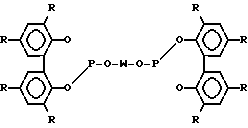

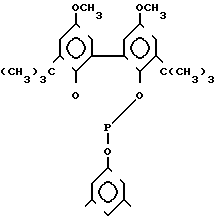

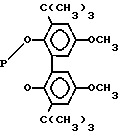

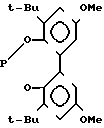

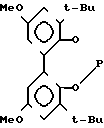

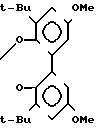

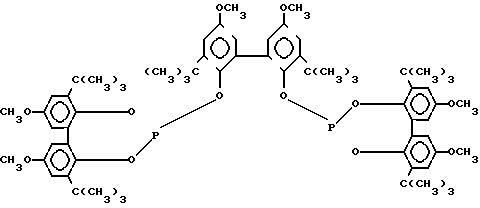

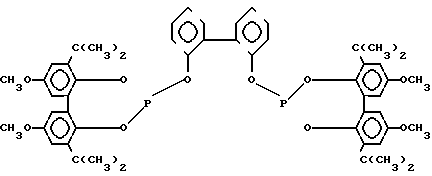

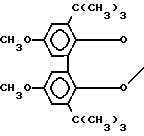

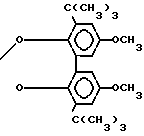

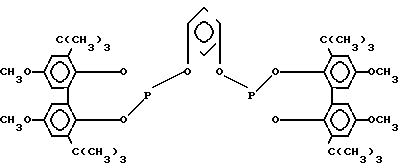

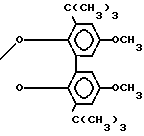

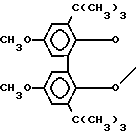

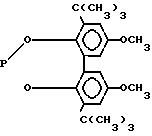

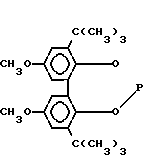

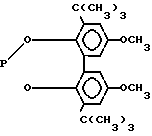

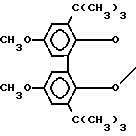

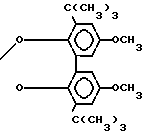

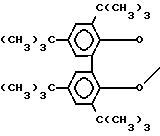

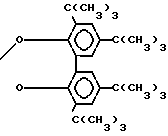

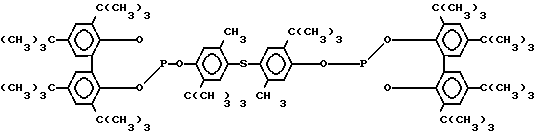

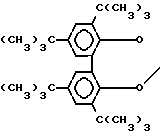

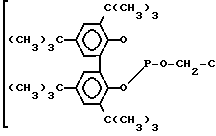

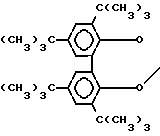

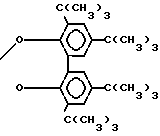

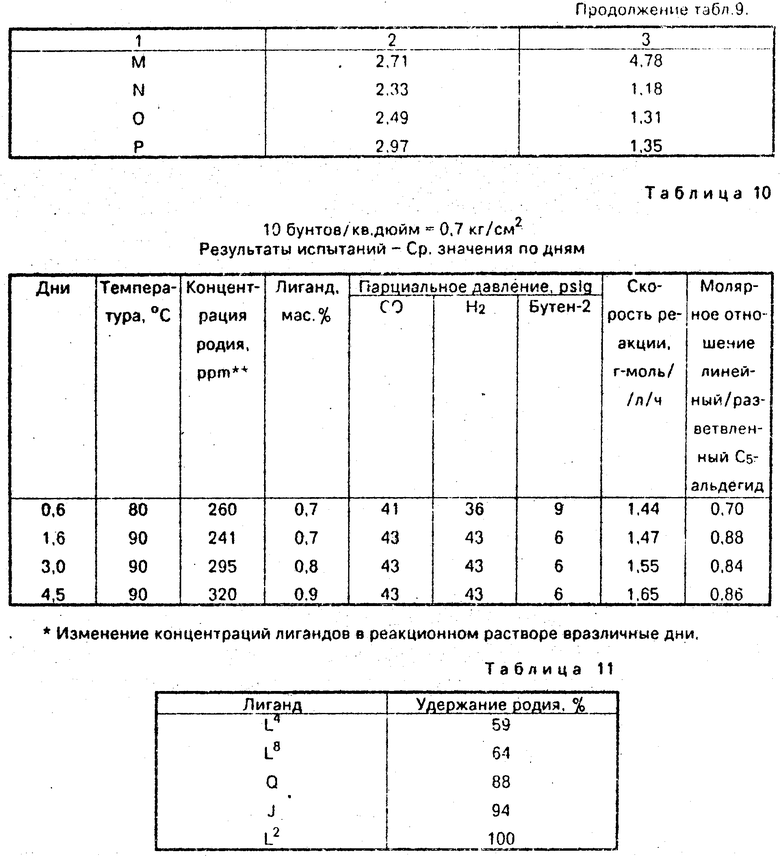

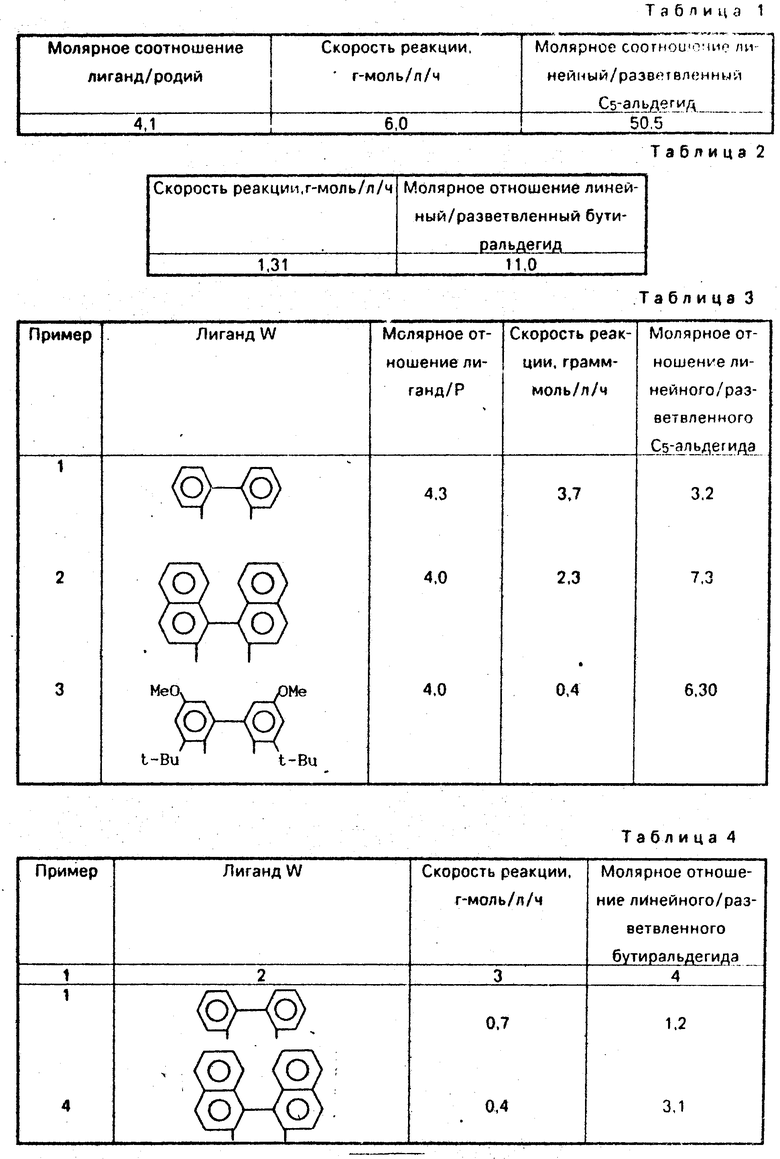

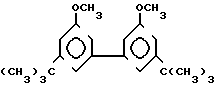

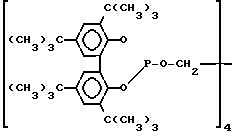

Цель достигается способом получения С4-С5-альдегидов путем гидроформилирования олефинов С3-С4 моноокисью углерода и водородом в присутствии родий-полифосфитного комплекса в качестве катализатора при 70-120оС и общем абсолютном давлении смеси водорода, моноокиси углерода и олефина менее 35,15 кг/см2 при молярном соотношении моноокиси углерода и водорода 1: 1-2 при содержании родия 191-1000 ppm и при молярном соотношении полифосфитного лиганда и родия 3,2-26,1: 1, а отличительной особенностью является использование в качестве полифосфитного лиганда лигандов общей формулы , где R - водород или группа OCH3 или -C(CH3)3;

, где R - водород или группа OCH3 или -C(CH3)3;

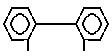

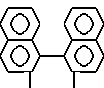

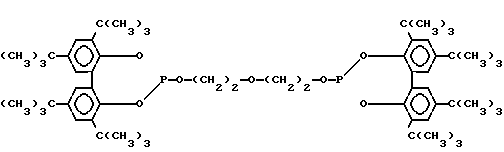

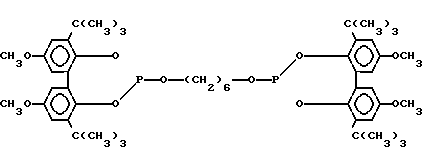

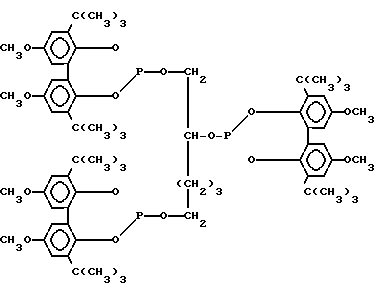

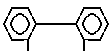

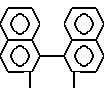

W - группа одной из формул или

или  ,

,

или , или

, или , или

, или  ,

,

или , или

, или ,

,

или

, или

, или , или

, или

или , или

, или  S

S или -(CH2)n, где n = 2-8, или -(CH2)2-O-(CH2)2-, или полифосфитный лиганд формулы

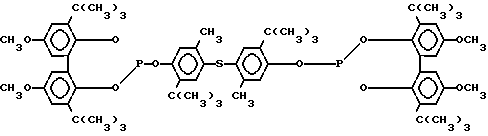

или -(CH2)n, где n = 2-8, или -(CH2)2-O-(CH2)2-, или полифосфитный лиганд формулы  , или полифосфитный лиганд формулы

, или полифосфитный лиганд формулы  O

O

Полифосфитные лиганды, используемые в соответствии с изобретением, могут быть получены реакцией конденсации фосфорного галида и спирта. Способ получения таких лигандов может содержать: а) реакцию соответствующего органического дифенолового соединения с трихлоридом фосфора, в результате которой получают соответствующие органическое промежуточное соединение фосфорхлоридита, б) реакцию упомянутого промежуточного соединения с диолом (соответствующим W в приведенных формулах), в результате которой получают соответствующее оксизамещенное диорганофосфитное промежуточ- ное соединение; в) взаимодействие упомянутого и органофосфитного промежуточного соединения с трихлориддом фосфора, в результате которого получают соответствующее промежуточное соединение фосфордихлоридита; г) взаимодействие дихлори- дита с соответствующими диодом, в результате которого получают соответствующий целевой полифосфитный лиганд.

Все реакции конденсации в предпочтительном варианте осуществляют в присутствии растворителя, например толуола, и акцептора HCl, например амина, и могут быть осуществлены в одном сосуде для синтеза, если это необходимо. Например, целевые лиганды симметрического фосфитного типа, могут быть непосредственно получены в результате взаимодействия двух молярных эквивалентов промежуточного соединения со стадии (а), фосфорхлоридита, с одним молярным эквивалентом диола, соответствующего W. Кроме того, полифосфитные лиганды могут быть идентифи- цированы и охарактеризованы при помощи спектров ядерного магнитного резонанса с использованием фосфора-31, и, если это необходимо, масс-спектроскопии при бомбардировке быстрыми атомами.

Полифосфитные лиганды подходят и предназначены для промотирования реакции гидроформилирования, особенно реакции гидроформилирования с родиевым катализатором. Например, было установлено, что полифосфитные лиганды придают очень хорошую стабильность родиевому комплексу, наряду с хорошей каталитической активностью при гидроформилировании олефинов всех типов. Кроме того, благодаря своей химической структуре лиганды обладают очень хорошими свойствами стабильности относительно побочных реакций, таких, как гидролиз в процессе гидроформилирования, а также в процессе хранения.

Кроме того, полифосфатные лиганды обладают высокой молекулярной массой и слабыми свойствами летучести, и, как было установлено, такие лиганды особенно эффективны при использовании в гомогенных каталитических реакциях гидроформилирования ненасыщенных олефинами соединений. Кроме того, применение полифос- фитных лигандов может дать исключительно эффективное средство для регулирования селективности продуктов в реакциях гидроформилирования. Например, было установлено, что полифосфиты являются весьма эффективными лигандами для регулирования селективности альдегидных продуктов в широкой области отношений нормального продукта к изо(разветвленному) продукту, от небольших до очень высоких, и являются особенно эффективными при гидроформилировании альфа- и внутренних олефинов, включая изобутилен.

Благодаря своим структурным свойствам, полифосфитные лиганды обладают свойствами каталитических промоторов реакции гидроформилирования и дают возможность получать самые различные пропорции нормальных к изо(разветвленным) альдегидным продуктам, от небольших до очень высоких. К этим свойствам относятся стерический размер фосфорных групп полифосфита, а также стерический размер мостиковой группы W и связи фосфорных групп одна с другой. Некоторые из таких полифосфитов могут обладать способностью к образованию хелатных комплексов с металлами переходной группы, например родием.

Исключительно хорошие свойства селективности при получении нормальных изопродуктов при помощи таких, способных к хелатообразованию типов лигандов являются отражением их способности к цис-хелатообразованию, которое видимо создает стерическое окружение вокруг родия, благоприятствуя образованию линейных продуктов гидроформилирования. Кроме того, общий размер самого лиганда, а также размер других групп-заместителей в молекуле полифосфита, видимо, следует рассматривать как важные факторы, касающиеся свойств хелатообразования полифосфитных лигандов. Слишком большое стерическое препятствие может нарушить способность полифосфита к хелатообразованию, в то время, как недостаточное стерическое препятствие может стимулировать полифосфит к слишком сильному хелатообразованию.

Необходимо иметь в виду, что возможная неспособность других полифосфитов к образованию хелатных металлических комплексов не может рассматриваться, как умаляющая их значение в качестве лигандных промоторов, например, в реакциях гидроформилирования из этого только следует, что с их помощью нельзя рассчитывать получить очень большие отношения для нормальных: изоальдегидных продуктов, которые могут быть получены с использованием полифосфитов, обладающих описанными свойствами хелатообразования.

Полифосфитные лиганды применяют как в форме фосфорных лигандов каталитического комплекса металла переходной группы VIII, так и в форме свободного фосфорного лиганда, который в предпочтительном варианте содержитcя в реакционной среде. Кроме того, необходимо иметь в виду, что в предпочтительном варианте осуществления способа в реакционной среде содержится фосфорный лиганд каталитического комплекса металл переходной группы VIII - полифосфит и избыток свободного фосфорного лиганда. В общем случае для различных целей в каждом отдельном случае можно использовать полифосфитный лиганд того же типа, другие типы полифосфитных лигандов.

Металл переходной группы VIII-фосфор, каталитические комплексы и металл переходной группы VIII-полифосфит могут быть получены заранее. Например, можно заранее получить гидридокарбонильный (полифосфитный) катализатор, содержащий металл переходной группы VIII, и затем ввести его в реакционную среду процесса гидроформилирования. В более предпочти- тельном варианте, каталитические комплексы металл переходной группы VIII-полифосфит могут быть получены из продукта, предшествующего металлическому катализатору, который может быть введен в реакционную среду для образования на месте активного катализатора. Например, предшествующий продукт родиевого катализатора, такой, как дикарбонил ацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и т. п. , могут быть введены в реакционную среду вместе с полифосфитным лигандом для получения на месте активного катализатора. В предпочтительном варианте осуществления изобретения, дикарбонил ацетилацетонат родия используют в качестве родиевого предшествующего продукта, который взаимодействует в присутствии растворителя с полифосфитом, в результате чего образуется продукт, предшествующий каталитическому комплексу родийполифосфит, который затем вводят в реактор вместе с избыточным количеством свободного полифосфитного лиганда для получения на месте активного катализатора.

В соответствии с этим, каталитические комплексы металла переходной группы VIII и полифосфита, могут быть определены как состоящие существенно из металла переходной гуппы VIII в комплексе с окисью углерода и полифосфитным лигандом, в которых лиганд связан (образует комплекс) с металлом, например родием, хелатным и/или нехелатным образом. Кроме того, необходимо иметь в виду, что каталитическая терминология типа "состоящий существенно" не означает, что исключается водород, образующий комплекс с металлом, в частности в случае реакции гидроформилирования с родиевым катализатором, в дополнение к окиси углерода и полифосфитному лиганду, скорее наоборот, водород здесь, как раз, также имеется в виду. Кроме того, такая терминология не означает, что при этом исключается возможность других органических лигандов и/или анионов, которые также могут быть включены в комплекс с металлом. Однако такая каталитическая терминология в предпочтительном варианте означает, что при этом исключаются другие материалы в количествах, которые могут приводить к нежелательному отравлению или нежелательной дезактивации катализатора. Так, желательно, чтобы родий был свободен от таких примесей, как родий, связанный галогеном, например, хлором и т. п. , хотя это может не оказаться абсолютно необходимым. Как уже отмечалось, водород и/или карбониловые лиганды активного каталитического комплекса родий - полифосфит могут содержаться в результате того, что они являются лигандами, связанными продуктом с предшествующим катализатору и/или в результате образования на месте, например, в результате контакта с водородом и окисью углерода, газами, которые используют в реакциях гидроформилирования.

Кроме того, подобно известным каталитическим комплексам металла переходной группы VIII и фосфорного лиганда, ясно, что количество каталитического комплекса, содержащегося в реакционной среде при осуществлении способа, должно быть минимальным для того, чтобы обеспечить необходимую концентрацию металла переходной группы VIII, и оно должно послужить основой для по крайней мере того каталитического количества металла переходной группы VIII, которое необходимое для каталитического воздействия на конкретный процесс гидроформилирования. В общем случае, для большинства реакций гидроформилирования должны быть достаточными концентрации металла переходной группы в области примерно от 10 ppm до примерно 1000 ppm в пересчете на свободный металл. Кроме того, при осуществлении способа в реакции гидроформилирования с родиевым катализатором в предпочтительном варианте, в общем случае, используют 10-500 ppm предпочтительно 25-350 ppm в пересчете на свободный металл.

Реакцию гидроформилирования в предпочтительном варианте осуществляют в присутствии органического растворителя для каталитического комплекса металл переходной группы VIII - полифосфит. При этом можно использовать любой подходящий растворитель, который не оказывает неблагоприятное воздействие на соотвествующий процесс гидроформилирования, или несколько различных растворителей. В общем случае, в реакции гидроформилирования с родиевым катализатором в предпочтительном варианте используют соеди- нения альдегида, соответствующие альдегидным продуктам, которые необходимо получить, и/или альдегидные жидкие побочные продукты конденсации с более высокими температурами кипения в качестве основного растворителя, такие, например, как альдегидные жидкие побочные продукты конденсации с более высокой температурой кипения, которые образуются на месте в процессе реакции гидроформилирования. В действительности, в то время, как при желании можно использовать любой подходящий растворитель на начальной стадии реакции при реализации ее на непрерывном принципе (в предпочтительном варианте осуществления используют соединения альдегида, соответствующие целевым продуктам альдегида), основной растворитель будет в общем случае содержать как альдегидные продукты, так и жидкие побочные продукты конденсации, кипящие при более высокой температуре, благодаря самой природе таких непрерывных реализаций реакций. Такие альдегидные побочные продукты конденcации могут быть также получены заранее, если это необходимо, и затем использованы по той же схеме. Количество используемого растворителя не является решающим фактором для достижения целей изобретения и необходимо использовать только то количество, которое достаточно для образования реакционной среды с определенной концентрацией металла переходной группы VIII, необходимой для данной реакции. В общем случае, количество используемого растворителя может изменяться в области примерно от 5 до 95 мас. % и более, в пересчете на общую массу реакционной среды.

Кроме того, в общем случае предпочтительно осуществлять гидроформилирование в установках непрерывного действия. Альдегидный продукт удаляют из жидкой реакционной среды, а свежие исходный олефиновый материал, окись углерода и водород подают в жидкую реакционную среду для следующей реализации принципа "за один проход" без использования рецикла непрореагировавшего олефинового исходного материала. В общем случае предпочтительно использовать непрерывную реализацию реакции, которая включает процедуру рецикла жидкости и/или газа. Такие типы рециклов могут включать рециркуляцию раствора каталитического комплекса металла переходной группы VIII и полифосфита, который предварительно отделяют от целевого альдегидного реакционного продукта, или рециркуляцию газа, а также, если это необходимо, комбинацию рециркуляции жидкости и газа. В наиболее предпочтительном варианте способа гидроформилирования применяют устройство для непрерывного рецикла жидкого катализатора.

Целевой альдегидный продукт может быть извлечен при помощи непрерывной рециркуляции жидкого катализатора. Часть жидкого реакционного раствора (содержащего альдегидный продукт, катализатор и т. д. ) удаляют из реактора и его можно пропустить через установку типа испаритель (сепаратор, где целевой альдегидный продукт может быть отделен при помощи дистилляции в одну или несколько стадий при нормальном, пониженном или повышенном давлении из жидкого реакционного раствора, конденсирован и собран в сборнике для продукта, а затем полученный целевой продукт может быть подвергнут очистке, если это необходимо. Оставшийся неиспарившийся жидкий реакционный раствор, содержащий катализатор, может быть затем рециркулирован снова в реактор вместе с любыми другими летучими материалами, например, непрореагировавшим олефином, водородом и окисью углерода, растворенными в жидком реакционном растворе после их отделения из конденсированного альдегидного продукта, например, при помощи дистилляции любым известным способом. В общем случае, предпочтительно выделить целевой альдегидный продукт из раствора продукта, содержащего родиевый катализатор, при пониженном давлении и низкой температуре, например при температуре ниже 150оС, предпочтительно при температуре ниже 130оС.

Способ гидроформилирования в предпочтительном варианте осуществляют в присутствии свободного полифосфитного лиганда, а именно лиганда, который не находится в комплексе с металлом переходной группы VIII используемого метал- лического каталитического комплекса. Таким образом, свободный полифосфитный лиганд может соответствовать любому из указанных полифосфитных лигандов. Однако, несмотря на то, что предпочтительно использовать свободный полифосфитный лиганд того же вида, что полифосфитный лиганд каталитического комплекса металла переходной группы VIII и полифосфита, такие лиганды не обязательно должны быть того же типа, что используются в данном процессе, если это необходимо, они могут быть другого типа. Несмотря на то, что способы гидроформилирования могут быть осуществлены при любом избыточном количестве свободного полифосфитного лиганда, например, в присутствии по крайней мере 1 моль свободного полифосфитного лиганда на 1 моль металла переходной группы VIII, содержащего в реакционной среде, применение свободного полифосфитного лиганда не является абсолютно необходимым. В соответствии с этим, в общем случае, количество полифосфитного лиганда примерно 2-100 моль и больше, если это необходимо, предпочтительно 4-50 моль на 1 моль металла переходной группы VIII (например, родия), содержащегося в реакционной среде, должно быть достаточным для большинства вариантов осуществления предлагаемого способа, в частности при реализации гидроформилирования с использованием родиевого катализатора. Упомянутые количества используемого полифосфитного лиганда представляют собой сумму как того количества полифосфита, который связан (в комплексе) с металлом переходной группы VIII, так и того количества свободного (вне комплекса) полифосфитного лиганда, который содержится в реакционной среде. Свежий полифосфитный лиганд можно подавать в реакционную среду реакции гидроформилирования в любой момент времени и при помощи любой процедуры с тем, чтобы поддержать заранее определенный уровень свободного лиганда в реакционной среде.

Возможность осуществления способа в присутствии свободного полифосфитного лиганда является важным преимуществом благодаря тому, что он снижает критичность применения концентраций лиганда, которые определяются с очень низкой точностью, что может потребоваться при использовании некоторых каталитических комплексов, активность которых может быть замедленной, даже, если в течение реакции присутствует любое количество свободного лиганда, в частности, например, при осуществлении способа в значительных промышленных масштабах, это дает возможность оператору иметь больше времени для принятия решения.

Как уже отмечалось выше, более предпочтительный вариант осуществления предложенного способа включает получение альдегидов при помощи гидроформилирования олефиновых ненасыщенных соединений с окисью углерода и водородом в присутствии каталитического комплекса металла переходной группы VIII и полифосфита, и свободного полифосфитного лиганда, в частности каталитического комплекса родия и полифосфита.

Полифосфитные лиганды представляют собой исключительно эффективное средство для регулирования селективности продуктов и получения широкой области отношений линейных (нормальных) к разветвленным изомерным альдегидным продуктам от очень малых до высоких в результате реакций гидроформилирования.

Кроме того, возможность подвергать гидроформилированию как альфа-, так и внутренние олефины достаточно легко, позволяет осуществить гидроформилирование обоих типов олефинов (например, смесей бутена-1 и бутена-2) одновременно с одинаковой легкостью из одной и той же смеси исходных материалов. Это дает преимущество над известными способами, так как такие исходные материалы, состоящие из смешанных альфа-олефина и внутреннего олефина, доступнее и представляют собой наиболее экономичные олефиновые сырьевые материалы. Кроме того, многогранность полифосфитных лигандов позволяет их легко использовать для непрерывного гидроформилирования как альфа-олефинов, так и внутренних олефинов, для чего можно применить несколько реакторов, соединенных последовательно. Такая возможность позволяет не только осуществлять наблюдение за последующим гидроформилированием во втором реакторе любого непрореагировавшего олефина, поступающего в него из первого реактора, но дает возможность оптимизировать реакционные условия для гидроформилирования, например, альфа-олефина в первом реакторе, и кроме того, оптимизировать реакционные условия для гидроформилирования, например, внутреннего олефина во втором реакторе.

Как уже было отмечено, способ гидроформилирования может быть осуществлен либо в жидком, либо в газообразном состоянии и включает непрерывную систему рецикла жидкости или газа, или комбинацию таких систем. В предпочтительном варианте осуществления способа гидроформилирования с родиевым катализатором используют непрерывный гомогенный каталитический процесс, в котором реакцию гидроформилирования осуществляют в присутствии как свободного полифосфитного лиганда, так и любого подходящего известного растворителя.

Таким образом использование полифосфитных лигандов является уникальным в том отношении, что они дают возможность получить родиевые катализаторы с очень высокой каталитической активностью и стабильностью. Кроме того, низкая летучесть, которой обладают такие полифосфитные лиганды с высокой молекулярной массой, делает их особенно пригодными для использования при гидроформилировании высших олефинов, например, олефинов с четырьма и более атомами углерода. Например, летучесть обратно пропорциональна молекулярной массе внутри данного гомологического ряда. В соответствии с этим, в общем случае, желательно использовать фосфорный лиганд, молекулярная масса которого превышает молекулярную массу побочного альдегидного примера с более высокой температурой кипения, соответствующего альдегиду, который получают в результате реакции гидроформилирования, с тем, чтобы избежать или по крайне мере минимизировать возможные потери лиганда при удалении с использованием дистилляции альдегидного продукта и/или побочных продуктов конденсации альдегида с более высокой температурой кипения из реакционной системы. Так, например, ввиду того, что молекулярная масса валеральдегидного примера составляет примерно 250 (С15H30O3), а все используемые полифосфиты имеют молекулярную массу более 250, не должно быть каких-либо чрезмерных потерь полифосфитного лиганда в процессе удаления таких высших альдегидных продуктов и/или альдегидных побочных продуктов с более высокой температурой кипения из реакционной системы.

Кроме того, при непрерывном ведении процесса в жидкой фазе с использованием комплекса родий-триорганофосфит в качестве катализатора с использованием рецикла может образовываться оксиалкилфос- финовая кислота в качестве побочного продукта в результате взаимодействия триорганафосфитного лиганда и альдегидного продукта, что приводит к снижению концентрации лиганда в течение непрерывного процесса. Такая кислота очень часто является нерастворимой в общей жидкой реакционной среде реакции гидроформилиро- вания, и это может привести к осаждению нежелательного желатинообразного побочного продукта и к промотированию автокаталитического образования того же продукта. Полифосфитные лиганды должны обладать очень хорошей стабильностью против образования такой кислоты. Однако этого можно избежать, если пропустить жидкий реакционный вытекающий поток непрерывного рецикла жидкости либо перед, либо, в более предпочтительном варианте, после отделения из него альдегидного продукта, через любую подходящую слабо основную анионообменную смолу, такую, например, как слой смолы амин-Амберлист , смолы Амберлист

, смолы Амберлист A-21 и т. п. Можно использовать более одного слоя такой основной анионообменной смолы, например, целый ряд таких слоев, и любой такой слой можно легко удалить и/или заменить. В качестве альтернативы, любую часть или весь поток рецикла катализатора, загрязненный оксиалкилфосфиновой кислотой, можно периодически извлекать из непрерывной системы рецикла и обрабатывать как описано выше, чтобы удалить полностью или уменьшить количество оксиалкилфосфиновой кислоты, содержащейся в ней для дальнейшего использования жидкости, содержащей катализатор, в реакции гидроформилирования.

A-21 и т. п. Можно использовать более одного слоя такой основной анионообменной смолы, например, целый ряд таких слоев, и любой такой слой можно легко удалить и/или заменить. В качестве альтернативы, любую часть или весь поток рецикла катализатора, загрязненный оксиалкилфосфиновой кислотой, можно периодически извлекать из непрерывной системы рецикла и обрабатывать как описано выше, чтобы удалить полностью или уменьшить количество оксиалкилфосфиновой кислоты, содержащейся в ней для дальнейшего использования жидкости, содержащей катализатор, в реакции гидроформилирования.

Можно использовать любо другой подходящий прием для удаления этой оксиалкилфосфиновой кислоты (побочного продукта) из реакции гидроформилирования, например экстрагирование кислоты слабым основанием, например, бикарбонатом натрия. При этом можно использовать любой подходящий растворитель, такой, например, как растворитель из группы растворителей, используемых при осуществлении необходимого процесса гидроформилирования. Кроме того, небходимый процесс гидроформилирования может сам диктовать различные количества металла, растворителя и лиганда, которые должны содержаться в качестве предшествующего материала. Карбонил и полифосфитный лиганд, если они еще не составляют комплекс с металлом переходной группы, могут образовать комплекс с металлом либо перед началом реакции, либо на месте уже при осуществлении реакции гидроформилирования. С целью иллюстрации, так как предпочтительным металлом переходной группы VIII является родий, и так как предпочтительным вариантом осуществления способа является реакция гидроформилирования, предпочтительная композиция, предшествующая катализатору, являющемуся предметом изобретения, существенно состоит из сольюбилизованного материала, предшествующего каталитическому комплексу карбонила родия и полифосфита, органического растворителя и свободного полифосфитного лиганда, полученного при помощи образования раствора дикарбонил ацетилацетоната родия, органического растворителя и полифосфитного лиганда. Полифосфит легко заменяет один из дикарбониловых лигандов материала, предшествующего комплексу родийацетилацетонат, при комнатной температуре, что подтверждается выделением газообразной окиси углерода. Эта реакция замещения может быть ускорена при нагревании. При этом можно использовать любой подходящий органический растворитель, в котором растворяются как материал, предшествующий комплексу дикарбонил ацетилацетоната родия, так и материал, предшествующий комплексу родий-полифосфат. Количества материала, предшествующего родиевому каталитическому комплексу, органического растворителя и полифосфита, а также их предпочтительные количества в таком материале, предшествующем каталитическим композициям, могут соответствовать тем количествам, которые используют по способу гидроформилирования. Опыт показал, что ацетилацетонатный лиганд композиции, предшествующей катализатору, заменяется после начала реакции гидроформилирования другим лигандом, например водородом, окисью углерода или полифосфитным лигандом, в результате чего образуется активный родиевый каталитический комплекс. Ацетилацетон, который высвобождается из композиции, предшествующей катализатору, при условиях гидроформилирования, удаляется из реакционной среды с альдегидным продуктом и не оказывает неблагоприятного воздействия на реакцию гидроформилирования. Таким образом, использование таких предпочтительных композиций, предшествующих родиевому каталитическому комплексу, дает в распоряжение простой, экономичный и эффективный прием для работы с материалом, предшествующим родиевому катализатору, и инициирования реакции гидроформилирования.

Наконец, альдегидные продукты, полученные по способу, имеют широкую область применения, они особенно эффективны при использовании в качестве исходных материалов при получении спиртов и кислот.

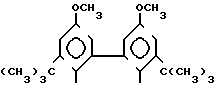

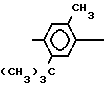

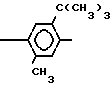

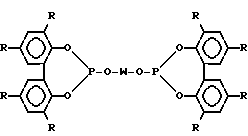

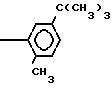

Проводимые ниже примеры служат иллюстрацией настоящего изобретения. Необходимо иметь в виду, что все части, проценты и пропорции, указанные в примерах, и в приложенных пунктах формулы изобретения, являются массовыми, если не оговорено противное. В формулах настоящего описания третичный бутиловый радикал представляется формулой -С(CH3)3 или t-Bu. Аналогичным образом, -OMe представляет метокси радикал, -C6H5 представляет фениловый радикал и иногда, -Н-используют для того, чтобы указать отсутствие любого заместителя, отличного от водорода, в этой конкретной позиции формулы.

П р и м е р 1. Раствор материала, предшествующего родиевому каталитическому комплексу, состоящего из сольюбилизованного реакционного продукта дикарбонил ацетилацетоната родия и полифосфитного лиганда получают и используют с целью гидроформилирования бутена-1 в С5-альдегиды следующим образом.

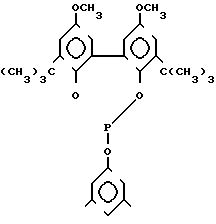

Дикарбонил ацетилацетонат родия смешивают при окружающей температуре с полифосфитным лигандом формулы и валеральдегидным тримером в качестве растворителя, чтобы получить в результате раствор, предшествующий родиевому катализатору, содержащий те количества родия и лиганда, которые указаны в табл. 1.

и валеральдегидным тримером в качестве растворителя, чтобы получить в результате раствор, предшествующий родиевому катализатору, содержащий те количества родия и лиганда, которые указаны в табл. 1.

Полученный раствор, предшествующий родиевому катализатора, затем используют для гидроформилирования бутена-1 в автоклаве из нержавеющей стали емкостью 100 мл, снабженном магнитной мешалкой, газовым распределителем для подачи газов при соответствующем парциальном давлении, датчиком давления с целью определения реакционного давления с точностью ±0,0007 кг/см2 и платиновым термометром сопротивления для определения температуры реакционного раствора с точностью ±0,1оС. Реактор нагревают снаружи при помощи двух нагревательных спиралей мощностью 300 Вт каждая. Температуру реакционного раствора контролируют при помощи платинового датчика сопротивления, соединенного с внешним пропорциональным регулятором температуры, регулируя тем самым температуру внешних нагревательных спиралей.

Примерно 14 г полученного раствора, предшествующего родиевому катализатору, загружают в реактор автоклавного типа в атмосфере азота и нагревают до необходимой реакционной температуры (см. табл. 1). Затем давление в реакторе снижают до 0,352 кг/см2 и в реактор подают примерно 1,5 г бутена-1. Затем в реактор через газовый распределитель подают окись углерода и водород (соответствующие парциальные давления указаны в табл. 1) и начинают процесс гидроформилирования бутена-1.

Предшествующий раствор и реакционные условия: 250 ppm на 1 миллион родия, 2 мас. % бисфосфитного лиганда, температура 70оС, давление абс. 7,03 кг/см2 (CO: H2) 1: 2 молярное отношение), 2,462 кг/см2 для бутена-1 (2,5 мл бутена-1) (молярное отношение лиганд/родий примерно 8,6).

П р и м е р 2. Аналогичен примеру 1, но осуществляют гидроформилирование пропилена вместо бутена-1 и использут предварительно смешанную газовую композицию окиси углерода, водорода и пропилена после того, как обеспечивают реакционное давление на уровне 1,406 кг/см2 при помощи азота, затем варьируют раствор, предшествующий родиевому каталитическому комплексу, и условия реакции гидроформилирования в соответствии с данными табл. 2.

Предшествующий раствор и реакционные условия: 250 ppm родия, 4 моль-экв бисфосфатного лиганда на 1 моль-эквивалент родия, температура 70оС, абс. давление 6,328 кг/см2 CO: H2. Пропилен (1: 1: 1 молярное отношение).

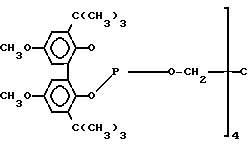

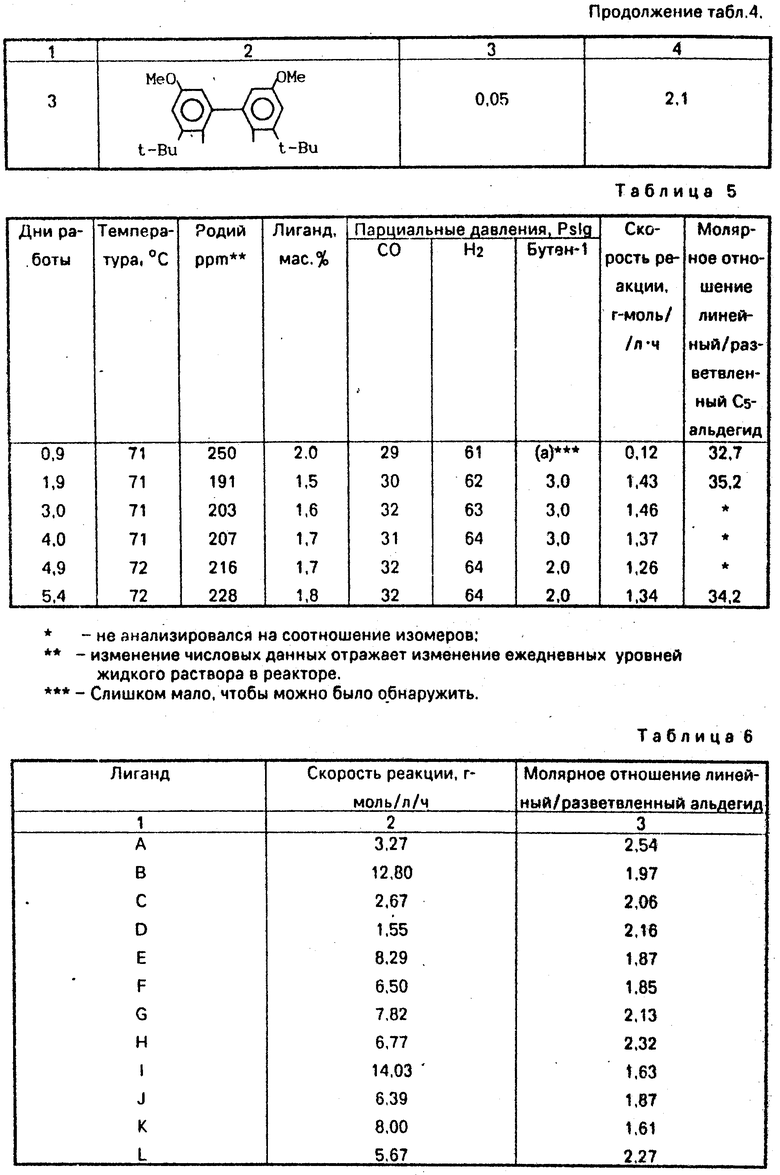

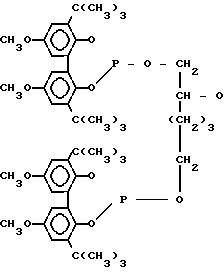

П р и м е р 3. Аналогичен примеру 1, при этом гидроформилирование бутена-1 повторяют, используя различные полифосфитные лиганды, имеющие формулу

, в которой W является двухвалентной мостиковой группой, указанной в табл. 3.

, в которой W является двухвалентной мостиковой группой, указанной в табл. 3.

Предшествующий раствор и реакционные условия: 250 ppm родия, 2 мас. % бисфосфитного лиганда, температура 70оС, абс. давление 7,03 кг/см2, CO: H2 (молярное отношение 1: 2), 2,5 мл бутена-1 (давление 2,461 кг/см2 бутена-1).

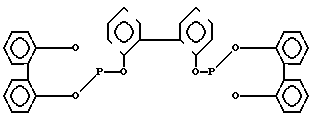

П р и м е р 4. По примеру 1, при этом повторяют реакцию гидроформилирования пропилена с использованием различных бис-фосфитных лигандов, имеющих формулу - W - P

- W - P

, в которой W является двухвалентной мостиковой группой (см. табл. 4).

, в которой W является двухвалентной мостиковой группой (см. табл. 4).

Предшествующий раствор и реакционные условия: 250 ppm родия, 4 моль-эквивалента бис-фосфитного лиганда на 1 моль-эквивалент родия, температура 70оС, абс. давление 6,328 кг/см2, CO: H2: пропилен (молярное отношение 1: 1: 1).

П р и м е р 5. Осуществляют непрерывный процесс гидроформилирования бутена-1 с использованием полифосфитного лиганда следующим образом.

Гидроформилирование осуществляют в стеклянном реакторе, функционирующем по принципу непрерывного однократного прохождения бутена-1 в зону гидроформилирования. Реактор, состоящий из резервуара, рассчитанного на емкость 0,8 л, погружают в масляную ванну так, чтобы можно было наблюдать за содержанием реактора. В реактор загружают примерно 20 мл только что полученного предшествующего раствора родиевого катализатора при помощи впрыскивания после продувки системы азотом. Предшествующий раствор содержит примерно 250 ppm родия в виде дикар- бонил ацетилацетоната / примерно 2 % бисфосфатного лиганда/ имеющего формулу  примерно 8,5 моль-эквивалент на 1 моль-эквивалент родия и Тексанол

примерно 8,5 моль-эквивалент на 1 моль-эквивалент родия и Тексанол (моноизобутират 2,2,4-триметил-1,3-пентандиола в качестве растворителя. После герметизации реактора систему снова продувают азотом и масляную ванну нагревают для обеспечения необходимой реакционной температуры гидроформилирования. Реакцию гидроформилирования осуществляют при полном давлении газа примерно 11,25 кг/см2, а парциальные давления водорода, окиси углерода и бутена-1 приведены в табл. 5. Потоки газового сырья (окиси углерода, водорода, бутена-1 и азота) регулируют отдельно при помощи масс-расходомеров, а газы, диспергированные в предшествующие растворы, - при помощи вмонтированных измерителей барботажа. Непрореагировавшую часть газообразного сырья отгоняют из С5-альдегидных продуктов и газ на выходе анализируют спустя примерно 5 дней непрерывной работы.

(моноизобутират 2,2,4-триметил-1,3-пентандиола в качестве растворителя. После герметизации реактора систему снова продувают азотом и масляную ванну нагревают для обеспечения необходимой реакционной температуры гидроформилирования. Реакцию гидроформилирования осуществляют при полном давлении газа примерно 11,25 кг/см2, а парциальные давления водорода, окиси углерода и бутена-1 приведены в табл. 5. Потоки газового сырья (окиси углерода, водорода, бутена-1 и азота) регулируют отдельно при помощи масс-расходомеров, а газы, диспергированные в предшествующие растворы, - при помощи вмонтированных измерителей барботажа. Непрореагировавшую часть газообразного сырья отгоняют из С5-альдегидных продуктов и газ на выходе анализируют спустя примерно 5 дней непрерывной работы.

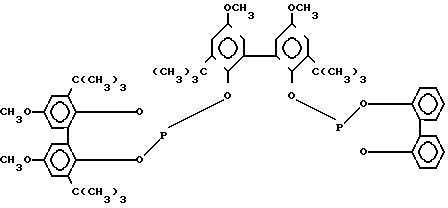

Полифосфитные лиганды.

Следующие полифосфитные лиганды получают и затем используют в приводимых примерах 6-9, 11 и 12.

Лиганда A  P

P  O

O O

O  P

P

Лиганда B

Лиганда C

Лиганда D  P

P  O

O  O

O  P

P

Лиганда E  P

P  O

O

Лиганда F

Лиганда G  P

P O

O CH

CH CH

CH O

O P

P

Лиганда H

Лиганда I  P

P O

O O

O P

P

Лиганда J

Лиганда K  P

P O

O (CH2)

(CH2) O

O P

P

Лиганда L : n= 2; n= 3; n= 4; n= 5; n= 6; n= 7; n= 8

Лиганда M

Лиганда N

Лиганда O

Лиганда P  P

P O

O O

O P

P

Лиганда Q

П р и м е р 6. Получают серию различных композиций, предшествующих родиевому каталитическому комплексу, содержащих существенно сольюбилизованный реакционный продукт дикарбонил ацетилацетоната родия и полифосфитный лиганд, а затем их используют для гидроформилирования бутена-1 в С5-альдегиды следующим образом.

Дикарбонил ацетилацетонат родия смешивают с достаточным количеством полифосфитного лиганда и разбавляют достаточным количеством растворителя Тексанол с тем, чтобы получить предшествующий родиевому катализатору раствор, содержащий примерно 350 ppm родия в пересчете на свободный металл и примерно 1 мас. % лиганда (содержание лиганда варьируют в соответствии табл. 6). Примерно 5 мас. % толуола добавляют в материал, предшествующий катализатору, в качестве внутреннего стандарта для газовой хроматографии.

с тем, чтобы получить предшествующий родиевому катализатору раствор, содержащий примерно 350 ppm родия в пересчете на свободный металл и примерно 1 мас. % лиганда (содержание лиганда варьируют в соответствии табл. 6). Примерно 5 мас. % толуола добавляют в материал, предшествующий катализатору, в качестве внутреннего стандарта для газовой хроматографии.

В каждой реакции гидроформилирования примерно 15 мл раствора, предшествующего родиевому катализатору, загружают в реактор автоклавного типа в атмосфере азота. Далее в реакторе создают вакуум примерно 0,281 кг/см2, затем реактор нагревают до температуры реакции гидроформилирования 90оС. Затем в реактор подают 2 мл (примерно 1,2 г) бутена-1 и при абс. давлении 7,03 кг/см2 CO: H2 в молярном соотношении 1: 1. При этих условиях бутен-1 подвергают гидроформилированию. После каждого падения давления в реакторе на 0,352 кг/см2 в реактор подают свежую CO: H2 смесь с тем, чтобы восстановить в реакторе первоначальное давление. Через 10 последовательных падений давления в реакторе на 0,352 кг/см2, что соответствует степени превращения примерно 30% бутена-1, реакцию превращают и отмечают общее время реакции (т. е. время, прошедшее с момента подачи в первый раз смеси CO: H2 при асб. давлении 7,03 кг/см2 до момента прекращения реакции). После извлечения из реактора реакционную смесь анализируют на общее количество полученого С5-альдегида при помощи газовой хроматографии, используя толуол в качестве внутреннего стандарта.

Полученные результаты приведены в табл. 6.

П р и м е р 7. Бутен-2 (примерно 50: 50 молярная смесь цис- и трансбутена-2) подвергают гидроформилированию по той же схеме, что в примере 6, используя ту же серию растворов, предшествующих родиевому каталитическому комплексу (см. табл. 7).

П р и м е р 8. Изобутилен подвергают гидрофорфилированию по схеме примера 6, используя ту же серию растворов, предшествующих родиевому каталитическому комплексу. Получают один продукт - 3-метилбутиральдегид.

П р и м е р 9. Для гидроформилирования пропилена используют ту же серию растворов что в примере 6. Вместо бутена-1 в реактор при 90оС подают под давлением примерно 2,672 кг/см2 пропилен, а затем под давлением 7,03 кг/см2 смесь CO: H2 в молярном соотношении 1: 1.

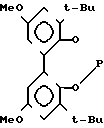

П р и м е р 10. Симметрический незамещенный полифосфитный лиганд формулы , не промотирует гидроформилирование пропилена или бутена-1 при использовании в избыточном количестве относительно родия. Однако этот лиганд промотирует гидроформилирование пропилена при его применении в соотношении 2: 1 лиганда и родия в пересчете на стехиометрию. Например, отношение линейного бутиральдегида к разветвленному изомеру 2,0-1 и скорость реакции, 1,16 грамм-моль/л альдегидного продукта получают при использовании родия в концентрации 500 ppm 0,3 мас. % бис-фосфитного лиганда и давлении смеси газов CO: H2: пропилен (молярное отношение 1: 1: 1) 6,328 кг/см2, абс. при 70оС.

, не промотирует гидроформилирование пропилена или бутена-1 при использовании в избыточном количестве относительно родия. Однако этот лиганд промотирует гидроформилирование пропилена при его применении в соотношении 2: 1 лиганда и родия в пересчете на стехиометрию. Например, отношение линейного бутиральдегида к разветвленному изомеру 2,0-1 и скорость реакции, 1,16 грамм-моль/л альдегидного продукта получают при использовании родия в концентрации 500 ppm 0,3 мас. % бис-фосфитного лиганда и давлении смеси газов CO: H2: пропилен (молярное отношение 1: 1: 1) 6,328 кг/см2, абс. при 70оС.

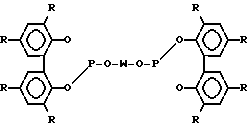

П р и м е р 11. Непрерывное гидроформилирование бутена-2 (смесь примерно в молярном соотношении 1: 1 цис- и транс-бутена-2) осуществляют по примеру 5 с использованием в качестве полифосфитного лиганда лиганда Е и раствора предшествующего родиевого комплекса (примерно 3,2 моль-эквивалента лиганда на 1 моль-эквивалент родия).

П р и м е р 12. Стабильность родиевых комплексов, т. е. различных родиевых полифосфитных комплексов, в которых используют полифосфитные лиганды J, L и Q, определяют в соответствии со следующей процедурой испытаний.

10 мл Тексанола подвергают дегазации в стеклянном сосуде, снабженном мембранной перегородкой, при помощи откачки газа и последующего заполнения азотом. 10 моль-эквивалент соответствующего лиганда (на 1 моль-эквивалент родия) добавляют в атмосфере азота и смесь тщательно перемешивают до получения однородной смеси. Затем добавляют тетрародий додекарбонил (0,018 г, чтобы получить раствор комплекса, содержащий родий в концентрации 1000 ppm. Этот раствор загружают в автоклав емкостью 100 мл, продутый азотом, снабженный магнитной мешалкой, который затем подсоединяют к газовому коллектору, продутому газообразным азотом. Автоклав трижды продувают смесью CO: H2 (в молярном соотношении 1: 1) при давлении 4,219 кг/см2, абс. , затем окончательно заполняют смесью CO: H2 (в молярном соотношении 1: 1) под давлением 4,219 кг/см2 абс. и содержимое перемешивают в течение 1 ч при 120оС. Далее давление сбрасывают и автоклав три раза продувают водородом. Затем раствор помещают под давлением 0,7 кг/см2, абс. и перемешивают в течение 20 ч при 120оС. Затем раствор охлаждают и порции объемом от 2-3 мл фильтруют через фильтр Миллипор

подвергают дегазации в стеклянном сосуде, снабженном мембранной перегородкой, при помощи откачки газа и последующего заполнения азотом. 10 моль-эквивалент соответствующего лиганда (на 1 моль-эквивалент родия) добавляют в атмосфере азота и смесь тщательно перемешивают до получения однородной смеси. Затем добавляют тетрародий додекарбонил (0,018 г, чтобы получить раствор комплекса, содержащий родий в концентрации 1000 ppm. Этот раствор загружают в автоклав емкостью 100 мл, продутый азотом, снабженный магнитной мешалкой, который затем подсоединяют к газовому коллектору, продутому газообразным азотом. Автоклав трижды продувают смесью CO: H2 (в молярном соотношении 1: 1) при давлении 4,219 кг/см2, абс. , затем окончательно заполняют смесью CO: H2 (в молярном соотношении 1: 1) под давлением 4,219 кг/см2 абс. и содержимое перемешивают в течение 1 ч при 120оС. Далее давление сбрасывают и автоклав три раза продувают водородом. Затем раствор помещают под давлением 0,7 кг/см2, абс. и перемешивают в течение 20 ч при 120оС. Затем раствор охлаждают и порции объемом от 2-3 мл фильтруют через фильтр Миллипор (5 мк), а концентрацию родия в фильтрате определяют при помощи атомной спектроскопии поглощения пламени. Концентрация родия в процентах, удерживаемые в растворе, определяют при помощи деления обнаруженного значения концентрации родия на используемую начальную концентрацию родия. Полученные результаты приведены в табл. 11.

(5 мк), а концентрацию родия в фильтрате определяют при помощи атомной спектроскопии поглощения пламени. Концентрация родия в процентах, удерживаемые в растворе, определяют при помощи деления обнаруженного значения концентрации родия на используемую начальную концентрацию родия. Полученные результаты приведены в табл. 11.

Как видно из приведенных экспериментальных данных, данный способ позволяет усовершенствовать регулирование молярного соотношения между альдегидами, имеющими нормальную и изомерную структуру за счет использования вышеуказанных полифосфатных лигандов. (56) Патент СССР N 1537133, кл. C 07 C 45/50, 1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗВОДНОГО ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1989 |

|

RU2024481C1 |

| Способ получения альдегидов С @ -С @ | 1986 |

|

SU1537133A3 |

| Способ получения альдегидов С @ -С @ | 1985 |

|

SU1516007A3 |

| Способ получения С @ - С @ -альдегидов | 1987 |

|

SU1715202A3 |

| Способ получения среды гидроформилирования | 1980 |

|

SU1704628A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| Способ получения масляного альдегида | 1981 |

|

SU1757458A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 2007 |

|

RU2354642C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОФОРМИЛИРОВАНИЯ ЭТИЛЕНОКСИДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА И 3-ГИДРОКСИПРОПИОНОВОГО АЛЬДЕГИДА | 1991 |

|

RU2038844C1 |

| Способ получения альдегидов С @ -С @ | 1985 |

|

SU1436867A3 |

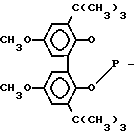

Сущность изобретения: продукт альдегиды C4 или C5. Реагент 1: олефины C3-C4. Реагент 2: монооксид углерода и водород. Условия реакции: гидроформилирование в присутствии родийполифосфитного комплекса в качестве катализатора при 70 - 120С и давлении менее 35.15 кг/см2 при молярном соотношении монооксида углерода и водорода 1 : 1 - 2, при содержании родия 191 - 1000 ppm и молярном соотношении полифосфинового лиганда и родия 3,2 - 26,1 : 1, причем в качестве полифосфитного лиганда используют лиганд общей формулы (рисунок)  , где R - H или OCH3, или -C(CH3)3, а W - группа.

, где R - H или OCH3, или -C(CH3)3, а W - группа.

СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C4-C5 путем гидроформилирования олефинов С3 - С4 моноокисью углерода и водородом в присутствии родий-полифосфитного комплекса в качестве катализатора при 70 - 120oС и общем абсолютном давлении смеси водорода, моноокиси углерода и олефина менее 35,15 кг/см2 при молярном соотношении между моноокисью углерода и при молярном соотношении между полифосфитным лигандом и родием 3,2 - 26,1 : 1, отличающийся тем, что, с целью усовершенствования регулирования молярного соотношения между альдегидами, имеющими нормальную и изомерную структуру, в качестве полифосфитного лиганда используют полифосфитный лиганд общей формулы

где R - водород или группа -ОСН3 или -С(СН3)3;

W - группа одной из формул

S

S

или -(СН2n)-, где n = 2 - 8, или -(СН2)2-О-(СН2)2-, или полифосфитный лиганд формулы

или полифосфитный лиганд формулы

Авторы

Даты

1994-01-15—Публикация

1987-01-06—Подача