Изобретение относится к технике получения высокоскоростных потоков плазмы при электродуговом испарении твердотельного катода в вакууме. Оно может быть использовано для получения разных типов покрытий или пленок различного назначения путем осаждения ионов плазменного потока на поверхности обрабатываемых изделий.

Известен вакуумнодуговой испаритель для генерирования катодной плазмы (см., например [1]). Этот испаритель содержит анод, корпус в виде трубы из немагнитного металла с закрытым внешним торцом. Корпус охвачен электромагнитной катушкой. Внутрь него через осевое отверстие во внешнем его торце введен, с использованием вакуумного уплотнения, изолированный от корпуса держатель катода с прикрепленным к нему цилиндрическим катодом с торцевой испаряемой поверхностью. Цилиндрический катод расположен соосно с анодом. Вблизи торцевой испаряемой поверхности катода закреплено ферромагнитное кольцо, диаметр отверстия которого превышает диаметр катода. Вблизи боковой поверхности катода закреплено электроразрядное поджигающее устройство. С помощью этого устройства осуществляют поджиг дугового разряда. На боковой поверхности катода возбуждается катодное пятно, которое под действием магнитного поля перемещается на торцевую испаряемую поверхность. Напряженность магнитного поля, которое создается электромагнитной катушкой, охватывающей корпус, в области рабочего торца катода составляет 20-30 Э. Некоторое усиление этого магнитного поля в области боковой поверхности у торца катода достигается с помощью вышеупомянутого ферромагнитного кольца для ускорения вывода катодного пятна на торец катода. Это магнитное поле способствует также удержанию катодного пятна на торце катода.

Однако величина магнитного поля у торцевой поверхности катода является недостаточной для стабильной работы вакуумнодугового испарителя, особенно в условиях низкого давления Р газа в вакуумной камере (Р<10-3 Па).

Повысить напряженность магнитного поля в указанной области можно с помощью более мощной электромагнитной катушки, охватывающей корпус. Такая катушка используется в другом известном вакуумнодуговом испарителе для генерирования катодной плазмы (см., например [2]). Более мощное магнитное поле в области рабочего торца катода обеспечивает не только более надежную стабильность катодного пятна на испаряемой (рабочей) поверхности катода, а также увеличивает стабильность дугового разряда. Однако для увеличения надежности поджига дуги за счет увеличения скорости выхода катодного пятна дуги с боковой поверхности катода на его испаряемый рабочий торец, необходимо увеличить величину острого угла наклона силовых линий магнитного поля к боковой поверхности катода до такой величины, при которой скорость выхода катодного пятна будет достаточна для обеспечения его надежного вывода на рабочий торец катода до того, как произойдет спонтанное угасание дуги. Это обеспечивается тем, что катод выполняют в виде усеченного конуса, малое основание которого является рабочим торцом.

Такой вакуумнодуговой испаритель имеет следующие существенные недостатки:

- выходные параметры плазменного потока изменяются в зависимости от расхода катода при его испарении. Это связано с тем, что при испарении катода увеличивается поперечный размер его торцевой испаряемой поверхности, что обусловлено его конической формой;

- для роста магнитного поля около торца катода увеличивают габариты электромагнитной катушки;

- неэффективно используется электрическая энергия, которая тратится на создание магнитного поля с помощью электромагнитной катушки в результате значительного рассеяния магнитного поля.

Известен вакуумнодуговой испаритель для генерирования катодной плазмы [3], который принят за прототип. Он содержит: корпус в виде отрезка трубы, выполненный из немагнитного металла, закрытый с внешнего торца; электромагнитную катушку, которая охватывает корпус; цилиндрический катод с торцевой испаряемой поверхностью, прикрепленный к держателю, который введен внутрь корпуса через осевое отверстие с использованием вакуумного уплотнения; ферромагнитную втулку, которая охватывает держатель катода; ферромагнитное кольцо с диаметром отверстия большим, чем диаметр катода, размещенное вблизи его торцевой испаряемой поверхности соосно с ним; электроразрядное поджигающее устройство, закрепленное вблизи боковой поверхности катода. Анод в виде отрезка трубы этого испарителя расположен внутри корпуса напротив катода. Электромагнитная катушка, охватывающая этот корпус в той части, которая охватывает боковую поверхность катода, имеет такую плотность намотки витков, которая в два и более раз превышает соответствующую плотность намотки вокруг анода.

Благодаря ферромагнитному кольцу и ферромагнитной втулке корректируется действие магнитного поля. Такая коррекция обеспечивает острый угол наклона силовых линий магнитного поля к боковой поверхности цилиндрического катода. Такой угол имеет место везде, где возникает катодное пятно на боковой поверхности катода в пределах длины участка электромагнитной катушки, которая охватывает боковую поверхность катода, и которая имеет большую плотность намотки.

При поджиге дуги в этом устройстве под действием магнитного поля, наклоненного к боковой поверхности катода, катодное пятно, двигаясь поперек тангенциальной составляющей магнитного поля, осуществляет дрейф в сторону острого угла наклона к рабочему торцу катода (см., например [4]). После выхода на торец пятно продолжает оставаться на нем, осуществляя хаотические перемещения вдоль радиуса катода и направленное движение поперек тангенциальной составляющей магнитного поля на рабочем торце катода. Благодаря наличию ферромагнитного кольца и ферромагнитной втулки, которые усиливают магнитное поле, уход пятна с рабочей поверхности, практически, исключается даже при наличии в объеме активных газов. Поток эрозионной плазмы материала, из которого изготовлен катод, под действием магнитного поля направляется, практически, полностью в сторону подложкодержателя, на котором закреплены обрабатываемые изделия.

Преимуществом данного вакуумнодугового испарителя перед другими аналогами является высокая стабильность горения дуги при использовании длинных цилиндрических катодов, которые имеют большой ресурс. А также более высокая стабильность горения дуги в условиях высокого давления реактивного газа. Это позволяет повысить содержание неметаллического компонента реакции в получаемых покрытиях.

Однако величина магнитного поля на рабочей поверхности катода все еще остается недостаточной. Она не обеспечивает необходимую высокую скорость перемещения катодных пятен вакуумной дуги на этой поверхности, чтобы уменьшить капельную фазу в продуктах эрозии катода и увеличить эффективность его использования. Увеличение величины магнитного поля в области рабочего торца катода путем увеличения тока в электромагнитной катушке выше номинального неэффективно, т.к. приводит к ее перегреву, особенно в той части, которая охватывает катод. Малая величина тангенциальной составляющей напряженности магнитного поля на рабочей поверхности катода является основной причиной низкой направленной скорости перемещения катодного пятна в направлении, перпендикулярном к этой составляющей. В этом случае скорость движения катодных пятен дуги будет определяться в основном скоростью их хаотического перемещения, что явно недостаточно для уменьшения тепловой нагрузки на поверхности катода в области катодного пятна дуги и уменьшения капельной фазы в продуктах эрозии катода. Эти недостатки, свойственные вакуумнодуговому испарителю, принятому за прототип, снижают эффективность его работы и не позволяют уменьшить капельную фазу плазменного потока. Они также являются основным препятствием более широкого использования существующих конструкций вакуумнодуговых испарителей в промышленности для нанесения стабильных по качеству покрытий различных типов вакуумнодуговым методом.

Задачей, на решение которой направлено предлагаемое изобретение, является усовершенствование вакуумнодугового испарителя катодной плазмы для повышения эффективности его работы. Эффективность работы испарителя должна увеличиться за счет уменьшения неэффективного расхода катодного материала в результате его разбрызгивания из катодных пятен дуги, а также за счет уменьшения диффузионных потерь плазмы поперек магнитного поля. Это обеспечит увеличение выходного ионного тока при одновременном уменьшении скорости расхода катодного материала. Задача должна решаться путем добавления ферромагнитных конструктивных элементов, которые вместе с имеющимися в прототипе ферромагнитными элементами должны увеличить напряженность магнитного поля и, соответственно, его тангенциальную составляющую на испаряемой поверхности катода. Увеличение напряженности магнитного поля на рабочем торце катода не должно привести к заметному возмущению фокусирующего магнитного поля внутри анода.

Поставленная задача решается в патентуемом вакуумнодуговом испарителе катодной плазмы, который также как и испаритель, принятый за прототип, содержит анод, корпус в виде отрезка трубы, выполненный из немагнитного металла, закрытый с внешнего торца. В этом испарителе электромагнитная катушка охватывает корпус. Цилиндрический катод с торцевой испаряемой поверхностью прикреплен к держателю, который введен внутрь корпуса сквозь осевое отверстие в его внешнем торце с использованием вакуумного уплотнения. Ферромагнитная втулка охватывает держатель катода. Ферромагнитное кольцо с диаметром отверстия большим, чем диаметр катода размещено вблизи его торцовой испаряемой поверхности соосно с ним. Электроразрядное поджигающее устройство закреплено вблизи боковой поверхности катода.

В отличие от прототипа патентуемый вакуумнодуговой испаритель катодной плазмы включает два дополнительных кольцевых ферромагнитных элемента, соосных с держателем катода, один из которых охватывает корпус у внешнего торца электромагнитной катушки на корпусе, а второй - охватывает ферромагнитную втулку или держатель катода. При этом электромагнитная катушка на корпусе охвачена ферромагнитным экраном в виде отрезка трубы. Анод расположен вне вышеупомянутого корпуса, электроизолирован от него и охвачен отдельной электромагнитной катушкой. Торцевая испаряемая поверхность катода находится вблизи плоскости внутреннего открытого торца корпуса. Держатель катода вместе с катодом выполнен подвижным вдоль оси испарителя при условии, что ферромагнитная втулка не меняет своего положения.

Вышеупомянутые дополнительные ферромагнитные кольцевые элементы могут быть выполнены в виде двух коаксиально расположенных колец, одно из которых охватывает корпус и примыкает к ферромагнитному экрану около внешнего торца электромагнитной катушки, а второе кольцо размещено внутри корпуса и охватывает ферромагнитную втулку.

В другом варианте одним из вышеупомянутых дополнительных ферромагнитных кольцевых элементов может быть внешний фланец корпуса, выполненный из ферромагнитного металла, а другим - выполненный из ферромагнитного металла торец корпуса в виде крышки, которая имеет отверстие для держателя катода, примыкает к внешнему фланцу корпуса и к ферромагнитной втулке.

Корпус может иметь водоохлаждаемую боковую поверхность, которая имеет тепловой контакт с электромагнитной катушкой, охватывающей его.

В каждом варианте длина вышеупомянутой ферромагнитной втулки должна быть не меньше величины, которая составляет половину длины электромагнитной катушки, охватывающей корпус, плюс толщина вышеупомянутого дополнительного кольцевого ферромагнитного элемента, который охватывает корпус.

Вышеупомянутые особенности конструктивного выполнения предлагаемого вакуумнодугового испарителя уменьшают рассеяния магнитного поля электромагнитной катушки и обеспечивают существенное увеличение напряженности магнитного поля на испаряемой поверхности катода без увеличения в электромагнитной катушке числа ампер-витков. При этом обеспечивается более быстрый спад напряженности магнитного поля вдоль оси испарителя при удалении от рабочего торца катода. Увеличение напряженности магнитного поля на рабочем торце катода не приводит к существенному возмущению фокусирующего магнитного поля внутри анода с фокусирующей магнитной катушкой, но обеспечивает при этом более высокую, чем в прототипе, стабильность дугового разряда, а также приводит к уменьшению капельной фазы в продуктах эрозии катода за счет увеличения скорости перемещения катодных пятен дуги поперек тангенциальной составляющей магнитного поля. Кроме этого дополнительно увеличивается скорость плазменных струй вдоль магнитного поля, которые распространяются за счет увеличения градиента давления плазмы в этом направлении. Это способствует соответствующему уменьшению потерь плазмы из этих струй поперек магнитного поля на стенки анода. В результате этого увеличивается эффективность работы испарителя, а именно уменьшается неэффективный расход катодного материала, поскольку снижается его разбрызгивание из катодных пятен дуги. Также уменьшаются диффузионные потери плазмы поперек магнитного поля, которое обеспечивает увеличение выходного ионного тока при одновременном уменьшении скорости расхода катодного материала.

Благодаря возможности перемещения держателя катода вместе с катодом вдоль оси испарителя при условии, что ферромагнитная втулка не изменяет своего положения, поддерживаются вышеуказанные условия его работы, несмотря на уменьшение длины катода при его испарении.

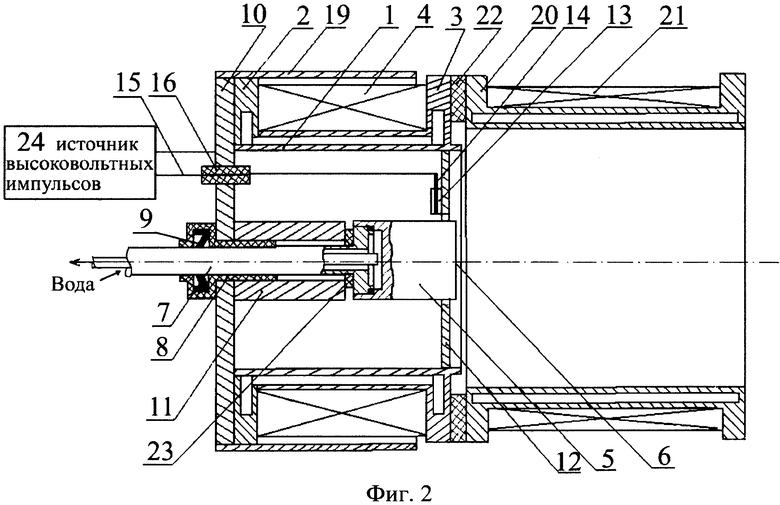

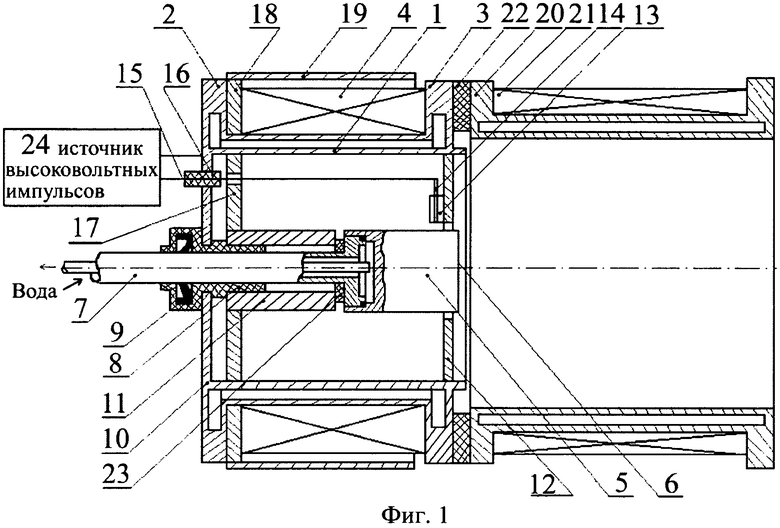

Суть изобретения поясняется графическими материалами. На фиг.1 показан один из вариантов патентуемого испарителя с коаксиальными кольцевыми ферромагнитными элементами. На фиг.2 показан второй вариант патентуемого испарителя с ферромагнитной крышкой корпуса.

Рассмотрим первый вариант выполнения вакуумнодугового испарителя для генерирования катодной плазмы (см. фиг.1). Этот испаритель содержит водоохлаждаемый корпус 1 в виде отрезка трубы с фланцами 2 и 3, выполненный из немагнитной нержавеющей стали (12Х18Н10Т) с внешним торцом 10. Электромагнитная катушка 4, охватывающая корпус 1, размещена между его фланцами. Цилиндрический катод 5 с торцевой испаряемой поверхностью 6, расположен внутри корпуса 1 и прикреплен к держателю катода 7 в виде отрезка трубы, который введен внутрь корпуса сквозь осевое отверстие в его внешнем торце. Держатель катода 7 введен в корпус 1 с помощью вакуумно-плотного изолятора 8 с самоподжимным сальником 9. Этот сальник закреплен в замкнутом объеме изолятора 8, который установлен в стенке внешнего торца 10 корпуса 1 на его оси. Сальник 9 обеспечивает продольное перемещение держателя катода 7, без нарушения вакуума внутри испарителя. Ферромагнитная втулка 11, охватывает держатель катода 7. Ферромагнитное кольцо 12 с отверстием, диаметр которого больше, чем диаметр катода 5, размещено соосно с катодом вблизи его торцевой испаряемой поверхности 6. Электроразрядное поджигающее устройство состоит из керамической втулки 13, пристыкованной к внутренней поверхности ферромагнитного кольца 12 вблизи боковой поверхности катода, поджигающего электрода 14 с токоподводом 15 и, уплотненного на вакуум, проходного изолятора 16, закрепленного в стенке внешнего торца 10 корпуса 1. Два дополнительных кольцевых ферромагнитных элемента 17 и 18 расположены соосно с держателем катода. Один из них 18 охватывает корпус 1 около внешнего торца электромагнитной катушки 4. Второй 17 размещен внутри корпуса 1 и охватывает ферромагнитную втулку 11. Ферромагнитный экран 19, который охватывает электромагнитную катушку 4, пристыкован к дополнительному кольцевому ферромагнитному элементу 18, который охватывает корпус у внешнего торца электромагнитной катушки 4. Водоохлаждаемый анод 20 в виде отрезка трубы охвачен отдельной фокусирующей электромагнитной катушкой 21 и пристыкован к фланцу 3 корпуса 1 через кольцевой изолятор 22. Ферромагнитная втулка 11 прикреплена к закрепленному неподвижно внутри корпуса 1 дополнительному кольцевому ферромагнитному элементу 17 и отделена от держателя катода 7 и от внешнего торца катода вакуумноплотным изолятором 8 и кольцевым изолятором 23, соответственно.

На фиг.2 показан второй вариант выполнения патентуемого испарителя с ферромагнитной крышкой корпуса. Этот испаритель отличается от испарителя, представленного на фиг.1, лишь другим выполнением дополнительных кольцевых ферромагнитных элементов. Эти элементы расположены соосно с держателем катода вблизи внешнего торца электромагнитной катушки 4. В частности, одним из вышеупомянутых дополнительных кольцевых элементов является внешний фланец 2 корпуса 1, изготовленный из ферромагнитного металла. Вторым является торец корпуса в виде крышки 10, выполненный также из ферромагнитного металла. Ферромагнитная крышка 10 примыкает к внешнему фланцу 2 корпуса 1 и к ферромагнитной втулке 11.

В обоих вариантах устройство содержит генератор высоковольтных импульсов 24 и источник питания дуги (на фигурах 1 и 2 не показан).

В двух вариантах разновидностей испарителя длина ферромагнитной втулки 11 должна быть не меньше величины, которая составляет половину длины электромагнитной катушки 4, плюс толщина дополнительного кольцевого ферромагнитного элемента. В первом варианте (см. фиг.1) это дополнительный кольцевой ферромагнитный элемент 18, охватывающий корпус 1. Во втором варианте (см. фиг.2) это ферромагнитный фланец 2 корпуса 1.

В обоих вариантах испарителя торцевая испаряемая поверхность катода 6 находится вблизи плоскости внутреннего открытого торца корпуса 1.

Для автоматического управления положением катода относительно плоскости внутреннего открытого торца корпуса испаритель может быть снабжен системой контроля положения испаряемой поверхности катода относительно вышеупомянутой плоскости.

Вакуумнодуговой испаритель каждого из представленных вариантов выполнения работает следующим образом. Вначале подключают электромагнитные катушки 4 и 21 к источнику питания (на фигурах 1 и 2 не показано). Благодаря этому внутри корпуса 1 и внутри анода 20, пристыкованного к фланцу 3 корпуса 1 через кольцевой изолятор 22, создаются сонаправленные вдоль оси магнитные поля. В области размещения катода 5 магнитное поле усиливается с помощью дополнительных кольцевых ферромагнитных элементов 17 и 18 (см. фиг.1) или 2 и 10 (см. фиг.2) в совокупности с ферромагнитным экраном 19 и ферромагнитной втулкой 11, которая отделена от держателя катода 7 уплотненным на вакуум изолятором 8 с самоподжимным сальником 9, а от внешнего торца катода кольцевым изолятором 23. Наибольшее усиление магнитного поля происходит в области кольцевого зазора между боковой поверхностью катода 5 и внутренней поверхностью отверстия ферромагнитного кольца 12. При этом силовые линии магнитного поля, пересекая боковую поверхность катода 5 и внутреннюю поверхность ферромагнитного кольца 12, образуют острый угол относительно боковой поверхности катода 5. С помощью источника питания вакуумной дуги (на фигурах 1, 2 не показано) между анодом и катодом создают рабочее напряжение вакуумной дуги. После чего зажигают электрическую дугу путем подачи поджигающего импульса на поджигающий электрод 14 от источника высоковольтных импульсов 24 через токоподвод 15, который проходит через проходной уплотненный на вакуум изолятор 16. В результате чего, происходит пробой по торцевой поверхности керамической втулки 13, обращенной в сторону боковой поверхности катода и покрытой тонкой пленкой токопроводящего материала. Катодное пятно дуги, которое возбуждается при этом на боковой поверхности катода 5 при протекании разрядного тока между боковой поверхностью катода и внутренней поверхностью ферромагнитного кольца 12, быстро перемещается с боковой поверхности на рабочую торцевую поверхность катода 6. Известно, что этот процесс происходит под действием вышеупомянутого магнитного поля (см., например [4]). После этого дуговой разряд переходит на основной анод 20.

Увеличение напряженности магнитного поля в области рабочего торца катода 6 с помощью вышеупомянутых ферромагнитных элементов обеспечивает увеличение давления плазмы в прикатодной области. Это происходит за счет ее поперечного сжатия магнитным полем до меньшего объема. В результате в столкновительной области плазмы увеличивается градиент давления плазмы вдоль магнитного поля. Под действием этого градиента давления происходит дополнительное газодинамическое ускорение ионов плазмы в направлении обратном продольному градиенту магнитного поля. А это в конечном этапе приводит к уменьшению потерь ионной компоненты плазмы внутри анода.

Кроме того, увеличение напряженности магнитного поля на рабочем торце катода 6, соответственно, увеличивает и напряженность тангенциальной составляющей этого поля на нем. В результате этого увеличивается азимутная скорость движения катодных пятен дуги, которая ведет к уменьшению тепловой нагрузки в области катодного пятна дуги и, как следствие, к уменьшению генерации капельной фазы в продуктах эрозии катода.

При расходе катода 5 его испаряемая поверхность 6 будет приближаться к ферромагнитной втулке 11. Это приведет к изменению величины напряженности магнитного поля и его конфигурации на испаряемой поверхности катода. Это, в свою очередь, повлияет на изменение исходных параметров плазменного потока (например, на величину исходного ионного тока), а также на распределение его плотности по сечению плазменного потока. Это непременно отразится на качестве нанесенных покрытий. Во избежание этого, катод 5 перемещают вперед на величину уменьшения его длины в процессе эрозии его рабочей поверхности 6 так, чтобы расстояние этой поверхности от неподвижной ферромагнитной втулки 11 все время оставалась постоянной.

Был испытан опытный образец вакуумнодугового испарителя, который имел следующие основные характеристики: диаметр катода - 60 мм, начальная длина катода - 65 мм, внутренний диаметр корпуса - 160 мм, длина корпуса- 160 мм. Размеры ферромагнитной втулки: длина - 90 мм, внешний диаметр - 60 мм, внутренний диаметр - 30 мм. Размеры ферромагнитного кольца: внешний диаметр - 158 мм, внутренний диаметр - 64 мм, толщина - 6 мм.

Ферромагнитные кольцо 12, втулка 11, а также дополнительные кольцевые ферромагнитные элементы 17, 18 изготовлены из стали (ст.3). Все другие элементы устройства, кроме катода, из стали 12Х18Н10Т. Количество витков в электромагнитной катушке 4 испарителя - 1400, с использованием провода ПЭВ-1, 2. Катод 5 изготовлен из титана марки ВТ-1.

Вакуумнодуговой испаритель испытывался в комплекте с анодом, внутренний диаметр которого равен 210 мм, длина - 270 мм. Количество витков в электромагнитной катушке 21 анода 20 составило 1000 витков, с использованием провода ПЭВ-0,8.

Стабильная работа устройства наблюдалась в диапазоне парциальных давлений азота от 10-3 до 1 Па и в диапазоне токов дуги от Iд=50-110 А. Полный ток ионов на выходе из анода составлял 0,1·Iд при токе в электромагнитной катушке 4 испарителя - 3,5 А, а в электромагнитной катушке 21 анода 20-0,5 А.

При отсутствии дополнительных кольцевых ферромагнитных элементов 17, 18 и ферромагнитного экрана 19 выходной ток ионов был на 30% меньше и составлял 0,07-Iд при тех же токах в электромагнитной катушке.

Скорость расхода титанового катода при токе дуги дуги Iд=100 А составляла не более 2 мм/час.

Выходной ток ионов не зависел от степени расхода катода, если выдерживалось постоянное расстояние испаряемой поверхности катода 6 от ферромагнитной втулки 11. При длительной работе вакуумнодугового испарителя его электромагнитная катушка 4 не нагревалась выше 60°C.

Испытания предложенного вакуумнодугового испарителя показали высокую стабильность дугового разряда и выходного ионного тока независимо от расхода катода. Кроме этого, предложенный испаритель характеризовался более высоким выходным ионным током (не менее чем на 30%) благодаря использованию дополнительных ферромагнитных элементов, и уменьшением скорости расхода катодного материала за счет уменьшения генерации капельной фазы (не менее чем на 50%) по сравнению с прототипом.

Таким образом, из приведенных данных следует, что предложенное изобретение может быть реализовано для осаждения высококачественных покрытий различного назначения. Благодаря вышеописанным конструктивным отличиям увеличивается эффективность работы испарителя за счет уменьшения неэффективного расхода катодного материала.

Источники информации

1. А.А.Андреев, Л.П.Саблев, С.Н.Григорьев. Вакуумно-дуговые покрытия. ННЦ ХФТИ, Харьков, 2010, 318 с.

2. И.И.Аксенов, В.А.Белоус, ПТЭ, №3, 1979, стр.160-162.

3. И.И.Аксенов, В.Г.Брень, В.Г.Падалка, В.М.Хороших, A.M.Чикрыжов. Вакуумно-дуговое устройство. АС СССР, №1111671, 1982 (прототип).

4. И.Г.Кесаев. Катодные процессы электрической дуги. Издательство «Наука», Москва, с.169, 1968, 244 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСПОРТИРОВКИ С ФИЛЬТРОВАНИЕМ ОТ МАКРОЧАСТИЦ ВАКУУМНО-ДУГОВОЙ КАТОДНОЙ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507305C2 |

| АНОДНЫЙ УЗЕЛ ВАКУУМНО-ДУГОВОГО ИСТОЧНИКА КАТОДНОЙ ПЛАЗМЫ | 2012 |

|

RU2539881C1 |

| СПОСОБ ФИЛЬТРАЦИИ КАПЕЛЬНОЙ ФАЗЫ ПРИ ОСАЖДЕНИИ ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2017 |

|

RU2657273C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1992 |

|

RU2053311C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

Вакуумнодуговой испаритель предназначен для генерирования катодной плазмы и может использоваться для получения различных типов покрытий или пленок разнообразного назначения путем осаждения ионов плазменного потока на поверхности обрабатываемых изделий. Вакуумнодуговой испаритель содержит анод, электромагнитную катушку, охватывающую корпус в виде отрезка трубы, цилиндрический катод, ферромагнитное кольцо, охватывающее катод вблизи его торцевой испаряемой поверхности, ферромагнитную втулку, которая охватывает держатель катода. Для увеличения эффективности работы испарителя он снабжен дополнительными кольцевыми ферромагнитными элементами. Эти элементы в совокупности с ферромагнитным экраном уменьшают рассеянные магнитные поля электромагнитной катушки и обеспечивают существенное увеличение напряженности магнитного поля на испаряемой поверхности катода без увеличения в электромагнитной катушке числа ампер-витков. Увеличение напряженности магнитного поля на рабочем торце катода обеспечивает высокую стабильность дугового разряда, рост выходного ионного тока, а также уменьшение капельной фазы в продуктах эрозии катода за счет увеличения скорости перемещения катодных пятен дуги. 4 з.п. ф-лы, 2 ил.

1. Вакуумнодуговой испаритель для генерирования катодной плазмы, содержащий анод, корпус в виде отрезка трубы, выполненный из немагнитного металла, закрытый с внешнего торца, электромагнитную катушку, охватывающую корпус, цилиндрический катод с торцевой испаряемой поверхностью, прикрепленный к держателю, который введен внутрь корпуса сквозь осевое отверстие в его внешнем торце с использованием вакуумного уплотнения, ферромагнитную втулку, которая охватывает держатель катода, ферромагнитное кольцо с диаметром отверстия большим, чем диаметр катода, размещенное вблизи его торцовой испаряемой поверхности соосно с ним, электроразрядное поджигающее устройство, закрепленное вблизи боковой поверхности катода, отличающийся тем, что он включает два дополнительных кольцевых ферромагнитных элемента, соосных с держателем катода, один из которых охватывает корпус у внешнего торца электромагнитной катушки на корпусе, а второй - охватывает ферромагнитную втулку или держатель катода, при этом электромагнитная катушка на корпусе охвачена ферромагнитным экраном в виде отрезка трубы, анод расположен вне вышеупомянутого корпуса, электроизолирован от него и охвачен отдельной электромагнитной катушкой, торцевая испаряемая поверхность катода расположена вблизи плоскости внутреннего открытого торца корпуса, причем держатель катода вместе с катодом выполнен подвижным вдоль оси испарителя, а ферромагнитная втулка - неподвижной.

2. Вакуумнодуговой испаритель по п.1, отличающийся тем, что вышеуказанные дополнительные ферромагнитные кольцевые элементы выполнены в виде двух коаксиально расположенных колец, одно из которых охватывает корпус и примыкает к ферромагнитному экрану у внешнего торца электромагнитной катушки на корпусе, а второе кольцо размещено внутри корпуса и охватывает ферромагнитную втулку.

3. Вакуумнодуговой испаритель по п.1, отличающийся тем, что одним из вышеупомянутых дополнительных кольцевых элементов является внешний фланец корпуса, выполненный из ферромагнитного металла, а вторым кольцевым элементом является выполненный из ферромагнитного металла торец корпуса в виде крышки, с отверстием для держателя катода, которая примыкает к внешнему фланцу корпуса и к ферромагнитной втулке.

4. Вакуумнодуговой испаритель по одному из пп. 1-3, отличающийся тем, что длина вышеупомянутой ферромагнитной втулки не меньше величины, которая составляет половину длины электромагнитной катушки, охватывающей корпус, плюс толщина вышеупомянутого дополнительного кольцевого ферромагнитного элемента, который охватывает корпус.

5. Вакуумнодуговой испаритель по п.4, отличающийся тем, что корпус выполнен с водоохлаждаемой боковой поверхностью, которая имеет тепловой контакт с охватывающей его электромагнитной катушкой.

| Зубчатая переменная передача | 1947 |

|

SU71517A1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 2009 |

|

RU2382118C1 |

| ВАКУУМНОЕ ДУГОВОЕ УСТРОЙСТВО | 2001 |

|

RU2207399C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2339734C2 |

| US6045667A1,04.04.2000 | |||

| WO1991014797A1,03.10.1991 | |||

| US7828946B2,09.11.2010 | |||

Авторы

Даты

2014-12-20—Публикация

2012-02-29—Подача