Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства листа из электротехнической стали с ориентированным зерном, пригодного для использования в железном сердечнике трансформатора и тому подобном.

Предпосылки к созданию изобретения

Обычно вторичная рекристаллизация применяется для производства листа из электротехнической стали с ориентированным зерном. При использовании вторичной рекристаллизации важно контролировать текстуру, ингибитор (ингибитор роста зерна) и структуру зерна. В качестве ингибитора в листе из электротехнической стали с высокой плотностью магнитного потока и ориентированным зерном главным образом используется AlN, для контроля которого были проведены различные исследования.

Однако нелегко добиться, чтобы вторичная рекристаллизация была стабильной, и трудно получить достаточные магнитные свойства с помощью обычного способа.

Список цитирования

Патентная литература

Патентный документ 1: Японская публикация рассмотренной патентной заявки № 40-15644

Патентный документ 2: Японская выложенная публикация патента № 58-023414

Патентный документ 3: Японская выложенная публикация патента № 05-112827

Патентный документ 4: Японская выложенная публикация патента № 59-056522

Патентный документ 6: Японская выложенная публикация патента № 09-118964

Патентный документ 7: Японская выложенная публикация патента № 02-182866

Патентный документ 8: Японская выложенная публикация патента № 2000-199015

Патентный документ 9: Японская выложенная публикация патента № 2001-152250

Патентный документ 10: Японская выложенная публикация патента № 60-177131

Патентный документ 11: Японская выложенная публикация патента № 07-305116

Патентный документ 12: Японская выложенная публикация патента № 08-253815

Патентный документ 13: Японская выложенная публикация патента № 08-279408

Патентный документ 17: Японская выложенная публикация патента № 57-198214

Патентный документ 18: Японская выложенная публикация патента № 60-218426

Патентный документ 19: Японская выложенная публикация патента № 50-016610

Патентный документ 20: Японская выложенная публикация патента № 07-252532

Патентный документ 21: Японская выложенная публикация патента № 01-290716

Патентный документ 22: Японская выложенная публикация патента № 2005-226111

Патентный документ 23: Японская выложенная публикация патента № 2007-238984

Патентный документ 24: Международная опубликованная заявка № WO 06/132095

Непатентная литература

Непатентный документ 1: ISIJ International, Vol.43 (2003), № 3, p.400-409

Непатентный документ 2: Acta Metall., 42 (1994), 2593

Непатентный документ 3: Kawasaki Steel Giho Vol. 29 (1997) 3, 129-135.

Сущность изобретения

Техническая проблема

Настоящее изобретение имеет целью предложение способа производства листа из электротехнической стали с ориентированным зерном, способного устойчиво приобретать хорошие магнитные свойства.

Решение проблемы

Способ производства листа из электротехнической стали с ориентированным зерном согласно настоящему изобретению включает в себя: нагрев сляба, который содержит: С: от 0,04 массовых % до 0,09 массовых %; Si: от 2,5 массовых % до 4,0 массовых %; Al раств.: от 0,022 массовых % до 0,031 массовых %; N: от 0,003 массовых % до 0,006 массовых %; S и Se: от 0,013 массовых % до 0,022 массовых % при преобразовании в эквивалент S:Seq, представленный “[S]+0,405×[Se]”, в котором содержание S задано как [S] и содержание Se задано как [Se]; Mn: от 0,045 массовых % до 0,065 массовых %; и содержание Ti равно 0,005 массовых % или меньше; остальное приходится на долю Fe и на неизбежные примеси, до температуры от 1280°С до 1390°С, чтобы перевести вещество, служащее ингибитором, в твердый раствор; далее горячую прокатку сляба для получения стальной полосы; отжиг стальной полосы для образования первичного ингибитора в стальной полосе; далее холодную прокатку стальной полосы, выполненную один или больше раз; далее отжиг стальной полосы для выполнения обезуглероживания и для первичной рекристаллизации; далее выполнение азотирования стальной полосы в смешанной газовой атмосфере, состоящей из водорода, азота и аммиака в состоянии, при которой стальную полосу пропускают для формирования вторичного ингибитора в стальной полосе; и далее, отжиг стальной полосы для осуществления вторичной рекристаллизации. При горячей прокатке доля N, содержащегося в слябе, которая выделяется в виде AlN в стальной полосе, устанавливается равной 35% или меньше, а доля S и Se, содержащихся в слябе, которая выделяются в виде MnS или MnSe в стальной полосе, устанавливается равной 45% или меньше при преобразовании в эквивалент S. Отжиг для формирования первичного ингибитора в стальной полосе выполняется перед последним проходом во время холодной прокатки, которая выполняется один раз или больше. Степень обжатия при последней холодной прокатке, которая выполняется один раз или больше, задана на уровне от 84% до 92%. Равнозначный кругу средний диаметр зерна (диаметр) кристаллических зерен, полученных при первичной рекристаллизации, должен составлять не меньше 8 мкм и не больше 15 мкм. Когда содержание Mn (массовых %) показано как [Mn], величина А, представленная формулой (1), удовлетворяет формуле (2). Когда содержание N (массовых %) показано как [N], и величина N (массовых %) в стальной полосе, увеличенная путем азотирования, показана как ΔN, величина I, представленная формулой (3), удовлетворяет формуле (4).

Математическое выражение 1

A=([Mn]/54,9)/(Seq/32/1) формула (1)

формула (1)

1,6≤А≤2,3

формула (2)

формула (2)

Математическое выражение 2

I=1,3636×[Seq]/32,1+0,5337×[N]/14,0+0,7131×ΔN/14,0

формула (3)

0,0011≤I≤0,0017

формула (4)

формула (4)

Преимущества, которые обеспечивает изобретение

Согласно настоящему изобретению должным образом определяется химический состав сляба и, далее, должным образом определяются также условия горячей прокатки, холодной прокатки, отжига и азотирования, так что существует возможность должным образом формировать первичный ингибитор и вторичный ингибитор. В результате этого улучшается текстура, полученная за счет вторичной рекристаллизации, что позволяет стабильно получать хорошие магнитные свойства.

Краткое описание чертежей

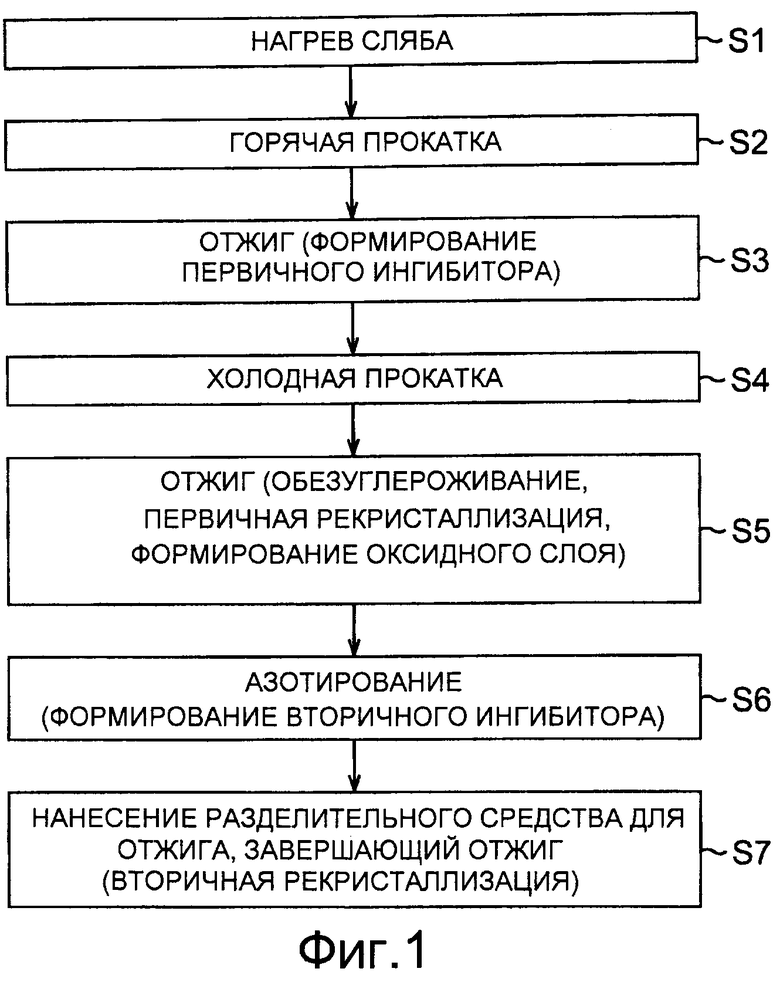

На фиг.1 показана блок-схема, демонстрирующая способ изготовления листа из электротехнической стали с ориентированным зерном согласно варианту реализации настоящего изобретения;

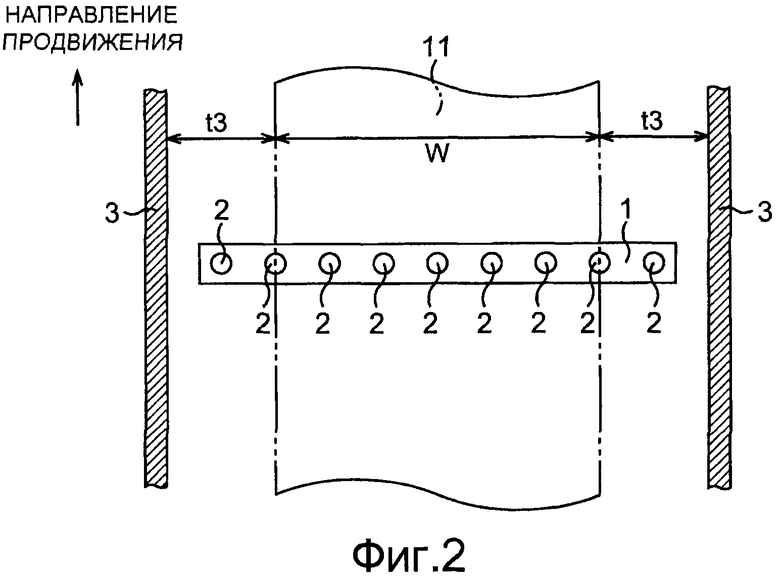

на фиг.2 показан вид в разрезе, показывающий строение печи для азотирования;

на фиг.3 показан вид в разрезе, аналогичным образом демонстрирующий строение печи для азотирования;

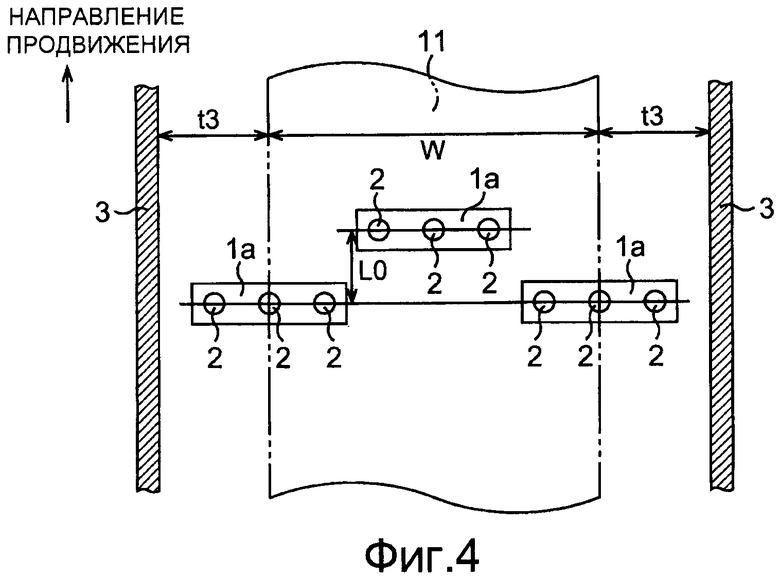

на фиг.4 показан вид в разрезе, показывающий строение другой печи для азотирования;

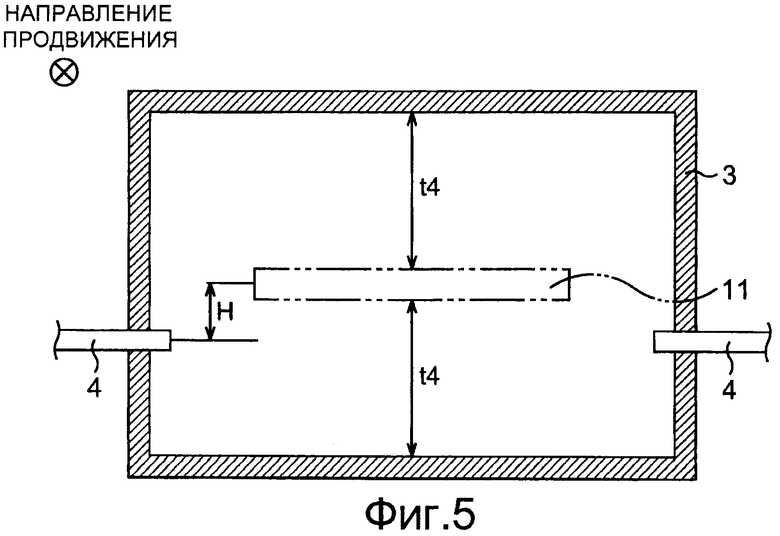

на фиг.5 показан вид в разрезе, показывающий строение еще одной печи для азотирования;

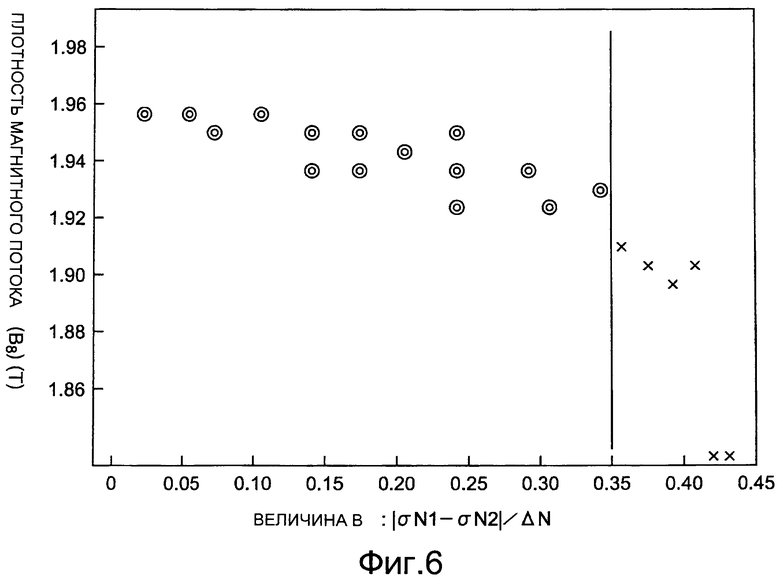

на фиг.6 показан график, демонстрирующий результаты эксперимента с образцом 5; и

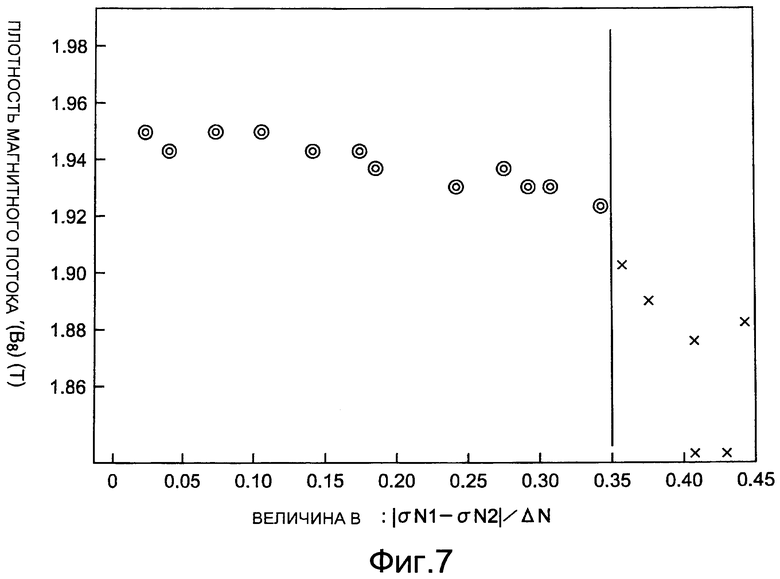

на фиг.7 показан график, демонстрирующий результаты эксперимента с образцом 6.

Описание вариантов реализации

Эффект замедления роста зерна, который обеспечивается ингибитором, зависит от элемента, размеров (формы) и количества ингибитора. Поэтому эффект замедления роста зерна зависит также от способа формирования ингибитора.

Соответственно в варианте реализации настоящего изобретения лист из электротехнической стали с ориентированным зерном изготавливают, контролируя формирование ингибитора, в соответствии с блок-схемой, показанной на фиг.1. Здесь будет описана схема способа.

Сляб, имеющий определенный химический состав, нагревают (операция S1) для того, чтобы перевести вещество, действующее как ингибитор, в твердый раствор.

Далее выполняется горячая прокатка, чтобы получить таким образом стальную полосу (горячекатаную стальную полосу) (операция S2). При горячей прокатке формируются мелкие включения AlN.

После этого стальную полосу (горячекатаную стальную полосу) подвергают отжигу, при котором формируются такие выделения, как AlN, MnS, Cu-S и MnSe (первичные ингибиторы) нужных размеров и в нужном количестве (операция S3).

Затем стальную полосу после отжига в ходе операции S3 (стальная полоса после первого отжига) подвергают холодной прокатке (операция S4). Холодная прокатка может выполняться только один раз, или может также выполняться несколько раз с промежуточным отжигом между ними. При выполнении промежуточного отжига существует также возможность отказаться от отжига в ходе операции S3 и формировать первичные ингибиторы в ходе промежуточного отжига.

Далее стальную полосу после выполнения холодной прокатки (холоднокатаную стальную полосу) подвергают отжигу (операция S5). Во время отжига осуществляется обезуглероживание и, кроме того, вызывается первичная рекристаллизация, а на поверхности холоднокатаной стальной полосы формируется оксидный слой, являющийся основой для стеклянной пленки, первичной пленки или форстеритовой пленки).

После этого стальную полосу после отжига в ходе операции S5 (стальную полосу после второго отжига) подвергают азотированию (операция 6). В частности, азот вводится в стальную полосу. При этом азотировании образуются выделения AlN (вторичные ингибиторы).

Затем на поверхность стальной полосы наносят разделительное средство при отжиге после выполнения на ней операции азотирования (азотированной стальной полосы) и после этого стальную полосу подвергают завершающему отжигу (операция S7). Во время завершающего отжига вызывают вторичную рекристаллизацию.

Химический состав сляба

Далее будет описан химический состав сляба.

С: от 0,04 массовых % до 0,09 массовых %

Когда содержание С ниже 0,04 массовых %, нет возможности получить подходящую текстуру, получаемую за счет первичной рекристаллизации. Когда содержание С превышает 0,09 массовых %, становится трудно выполнить операцию обезуглероживания (операция S5) для предотвращения магнитного старения. Поэтому содержание С должно составлять от 0,04 массовых % до 0,09 массовых %.

Si: от 2,5 массовых % до 4,0 массовых %

Когда содержание Si ниже 2,5 массовых %, невозможно достичь нужных потерь в сердечнике. Когда содержание Si превышает 4,0 массовых %, становится трудно выполнить холодную прокатку (операция S4). Поэтому содержание Si должно составлять от 2,5 массовых % до 4,0 массовых %.

Mn: от 0,045 массовых % до 0,065 массовых %

Когда содержание Mn меньше 0,045 массовых %, возможно возникновение трещин во время горячей прокатки (операция S2), что уменьшает выход годного. Кроме того, не стабилизируется вторичная рекристаллизация (операция S7). Когда содержание Mn превышает 0,065 массовых %, количество MnS и MnSe в слябе возрастает, так что существует потребность в повышении температуры, до которой нагревают сляб (операция S1), для того, чтобы добиться в достаточной степени перехода MnS и MnSe в твердый раствор, что ведет к повышению издержек и тому подобному. Кроме того, если содержание Mn превышает 0,065 массовых %, уровень, при котором Mn переходит в твердый раствор, может оказаться неоднородным в зависимости от положений, во время нагрева сляба (операция S1). Поэтому содержание Mn должно составлять от 0,045 массовых % до 0,065 массовых %.

Al раств.: от 0,022 массовых % до 0,031 массовых %

Кислоторастворимый Al раств. соединяется с N для образования AlN. Далее AlN действует как первичный ингибитор и вторичный ингибитор. Как описано выше, первичный ингибитор образуется во время отжига (операция S3), а вторичный ингибитор образуется во время азотирования (операция S6). Когда содержание Al раств. составляет меньше 0,022 массовых %, количество образующегося AlN недостаточно и, кроме того, ухудшается четкость ориентации Госса ({110}<001>) зерен кристаллов в текстуре, полученной в ходе вторичной рекристаллизации. Когда содержание Al раств. превышает 0,031 массовых %, существует потребность в повышении температуры во время нагрева сляба (операция S1) для того, чтобы добиться надежного перехода в твердый раствор AlN. Поэтому содержание Alраств. должно составлять от 0,022 массовых % до 0,031 массовых %.

N: от 0,003 массовых % до 0,006 массовых %

Наличие N важно для образования AlN, который действует как ингибитор. Однако, если содержание N превышает 0,006 массовых %, необходимо установить температуру нагрева сляба (операция S1) как превышающую 1390°С, чтобы добиться надежного перехода в твердый раствор. Кроме того, ухудшается четкость ориентации Госса зерен кристаллов в текстуре, полученной в ходе вторичной рекристаллизации (операция S7). Когда содержание N ниже 0,003 массовых %, AlN, который действует как ингибитор, не может выделиться в достаточном количестве, что ведет к тому, что контроль диаметров зерен в зернах первичной рекристаллизации, полученных при первичной рекристаллизации (операция S5), становится трудно осуществлять. По этой причине вторичная рекристаллизация (операция S7) становится неустойчивой. Поэтому содержание N должно составлять от 0,003 массовых % до 0,006 массовых %.

S, Se: от 0,013 массовых % до 0,022 массовых % как эквивалент S

S и Se соединяются с Mn и/или Cu, и соединения S и Se с Mn и/или Cu действуют как первичные ингибиторы. Далее эти соединения используются также как зародыши выделений AlN. Когда содержание S задано как [S] и содержание Se задано как [Se], эквивалент S: Seq от содержания S и Se представлен как, [S]+0,406×[Se]; и когда содержание S и Se превышает 0,022% после преобразования в эквивалентное S значение Seq, существует потребность в повышении температуры для нагрева сляба (операция S1) для того, чтобы добиться надежного перехода в твердый раствор. Когда содержание S и Se меньше 0,013 массовых % после преобразования в эквивалентное S значение Seq, первичные ингибиторы не могут выделиться в достаточной степени (операция S3), а вторичная рекристаллизация становится неустойчивой. Поэтому содержание S и Se должно составлять от 0,013 массовых % до 0,022 массовых % после преобразования в эквивалентное S значение Seq.

Ti: 0,005 массовых % или меньше

Ti соединяется с N, образуя TiN. Далее, когда содержание Ti превышает 0,005 массовых %, количество N, которое способствует образованию AlN, становится недостаточным, что ведет к тому, что первичные ингибиторы и вторичные ингибиторы становятся недостаточными. В результате вторичная рекристаллизация (операция S7) становится неустойчивой. Далее, TiN остается даже после выполнения завершающего отжига (операция S7), ухудшая таким образом магнитные свойства (в особенности потери в сердечнике). Поэтому содержание Ti должно составлять 0,005 массовых % или меньше.

Cu: от 0,05 массовых % до 0,3 массовых %

В случаях, когда нагревание сляба (операция S1) выполняется при температуре 1280°С или выше, Cu образует мелкие выделения вместе с S и Se (Cu-S, Cu-Se) и выделения служат ингибиторами. Далее, выделения действуют также как зародыши выделений, которые вызывают более равномерное распределение AlN, действующего как вторичный ингибитор. По этой причине выделения, содержащие Cu, способствуют стабилизации вторичной рекристаллизации (операция S7). Когда содержание Cu меньше, чем 0,5 массовых %, трудно добиться этих результатов. Когда содержание Cu превышает 0,3 массовых %, эти результаты становятся избыточными и, кроме того, при горячей прокатке (операция S2) могут возникать поверхностные дефекты, которые называют «медные струпья». Поэтому содержание Cu должно составлять от 0,05 массовых % до 0,3 массовых %.

Sn, Sb: от 0,02 массовых % до 0,30 массовых % в сумме

Sn и Sb эффективны для улучшения текстуры при первичной рекристаллизации (операция S5). Кроме того, Sn и Sb являются элементами сегрегации по границам зерен, которые стабилизируют вторичную рекристаллизацию (операция S7) и уменьшают диаметр кристаллических зерен, полученных при вторичной рекристаллизации. Когда содержание Sn и Sb в сумме меньше 0,02 массовых %, холоднокатаная стальная полоса с трудом окисляется во время обработки по обезуглероживанию (операция S5), что ведет к недостаточному образованию оксидного слоя. Кроме того, обезуглероживание иногда трудно выполнить. Поэтому содержание Sn и Sb в сумме составляет от 0,02 массовых % до 0,030 массовых %.

Отметим, что Р также демонстрирует сходный эффект, но он легко вызывает охрупчивание. По этой причине содержание Р предпочтительно составляет от 0,020 массовых % до 0,030 массовых %.

Cr: от 0,02 массовых % до 0,30 массовых %

Cr эффективен для формирования качественной оксидной пленки в процессе обезуглероживания (операция S5). Оксидный слой способствует образованию стеклянной пленки, которая вызывает придание поверхностной напряженности листу из электротехнической стали с ориентированным зерном. Когда содержание Cr меньше 0,02 массовых %, трудно добиться этого результата. Когда содержание Cr превышает 0,30 массовых %, в процессе обезуглероживания (операция S5), холоднокатаная стальная полоса с трудом окисляется, что ведет к недостаточному формированию оксидного слоя, и обезуглероживание иногда выполняется с трудом. Поэтому содержание Cr предпочтительно составляет от 0,02 массовых % до 0,30 массовых %.

Возможно также наличие других элементов, содержащихся для улучшения различных свойств листа из электротехнической стали с ориентированным зерном. Кроме того, остальная часть сляба предпочтительно представлена Fe и неизбежными примесями.

Например, Ni демонстрирует значительное воздействие на равномерное распределение выделений, действующих как первичные ингибиторы, и выделений в качестве вторичных ингибиторов, и в случае содержания нужного количества Ni становится легко получить хорошие и устойчивые магнитные свойства. Когда содержание Ni меньше 0,02 массовых %, трудно добиться этого результата. Когда содержание Ni превышает 0,3 массовых %, в процессе обезуглероживания (операция S5), холоднокатаная стальная полоса с трудом окисляется, что ведет к недостаточному формированию оксидного слоя, и обезуглероживание иногда выполняется с трудом.

Кроме того, Mo и Cd образуют сульфид или селенид, а их выделения действуют как ингибиторы. Когда суммарное содержание Mo и Cd составляет меньше 0,008 массовых %, этого эффекта трудно достичь. Когда суммарное содержание Mo и Cd составляет больше 0,3 массовых %, выделения становятся крупными и поэтому не действуют как ингибиторы, что ведет к тому, что магнитные свойства не стабилизируются.

Условия производственного процесса

Далее будут описаны условия соответствующего производственного процесса, показанного на фиг.1.

Операция S1

В ходе операции S1 проводится нагрев сляба, имеющего химический состав, описанный выше. Способ получения сляба не особенно ограничен. Например, возможно производство сляба способом непрерывной разливки. Кроме того, возможно применение способа обжатия (на слябинге) для легкого осуществления нагрева сляба. Применение способа обжатия позволяет снизить содержание углерода. В частности, сляб, предварительно имеющий толщину от 150 мм до 300 мм, предпочтительно от 200 мм до 250 мм, изготавливают способом непрерывной разливки. Кроме того, существует также возможность получить так называемый тонкий сляб путем установки первоначальной толщины на уровне от 30 мм до 70 мм. При использовании способа с тонким слябом появляется возможность упростить или исключить черновую прокатку до промежуточной толщины во время горячей прокатки (операция S2).

Уровень температуры нагрева сляба устанавливается на значении, при котором вещество, служащее ингибитором в слябе, переходит в твердый раствор (превращается в раствор), и составляет, например, 1280°С или выше. В качестве веществ, служащих как ингибитор, могут быть указаны AlN, MnS, MnSe, Cu-S и подобное. Если сляб нагреть до температуры, которая ниже температуры, при которой вещество, служащее ингибитором, переходит в твердый раствор, это вещество выделяется неравномерно, что иногда ведет к появлению дефектов, так называемых следов в готовом продукте.

Отметим, что верхний предел температуры нагрева сляба не особенно ограничивается металлургическими условиями. Однако в случае, если нагрев сляба осуществляется при температуре 1390°С или выше, возможно возникновение различных затруднений, связанных с производственным оборудованием и технологическими операциями. По этой причине нагрев сляба осуществляется при температуре 1390°С или ниже.

Способ нагрева сляба не связан с особыми ограничениями. Например, существует возможность применения способов нагрева газом, индукционного нагрева, нагрева постоянным током и подобного. Кроме того, для того чтобы легко осуществлять нагрев этими способами, можно также выполнять обжатие непрерывно-литого сляба. Далее, если температура для нагрева сляба установлена равной 1300°С или выше, существует также возможность использовать обжатие для улучшения текстуры для уменьшения содержания углерода.

Операция S2

В ходе операции S2 сляб после нагрева подвергают горячей прокатке, получая, таким образом, горячекатаную стальную полосу.

В это время доля N, содержащегося в слябе, который выделяется в виде AlN в горячекатаной стальной полосе (доля выделяющегося N) установлена равной 35% или меньше. Когда доля выделяющегося N превышает 35%, выделения, которые являются крупными после отжига (операция S3) и не служат первичными ингибиторами, возрастают, и поэтому мелкие выделения, служащие первичными ингибиторами, становятся недостаточными. Когда такие мелкие выделения (первичные ингибиторы) недостаточны, способность к вторичной рекристаллизации (операция S7) становится неустойчивой.

Отметим, что доля выделения N может регулироваться с помощью условий охлаждения при горячей прокатке. В частности, если температура, при которой начинается охлаждение, задана на высоком уровне и скорость охлаждения также высока, доля выделения уменьшается. Нижний предел скорости выделения не особо ограничивается, однако трудно задать долю меньше 3%.

Далее, доля S и/или Se, содержащихся в слябе, которая выделяется в виде MnS и MnSe в горячекатаной стальной полосе (доля выделения S и Se как соединения Mn) задана на уровне 45% или меньше как эквивалент S «Seq». Когда доля выделения S и Se как соединений с Mn превышает 45% как эквивалент S, выделение во время горячей прокатки становится неравномерным. Кроме того, выделения становятся грубыми и с трудом функционируют как эффективные ингибиторы вторичной рекристаллизации (операция S7).

Операция S3

В ходе операции S3 горячекатаную стальную полосу подвергают отжигу и образуются выделения (включения), такие как AlN, MnS и MnSe (первичные ингибиторы).

Этот отжиг осуществляют для униформизации неоднородной структуры горячекатаной стальной полосы, образующейся главным образом во время горячей прокатки, для выделения первичных ингибиторов и рассеивания ингибиторов в измельченной форме. Отметим, что состояние во время отжига особо не ограничивается. Например, возможно применение условий, описанных в Патентном документе 17, Патентном документе 18, Патентном документе 10 или подобное.

Далее, не особенно ограничиваются условия охлаждения при отжиге, однако желательно установить скорость охлаждения с 700°С до 300°С равной 10°С/секунду или больше, чтобы надежно получить мелкие первичные ингибиторы и сохранить быстро охлажденную твердую фазу.

Отметим, что в случае наличия Cu в слябе доля S и/или Se, содержащихся в стальной полосе после отжига, которые выделяются в форме Cu-S или Cu-Se (доля выделения S и Se как соединений с Cu) предпочтительно устанавливается на уровне от 25% до 60% как эквивалент S «Seq». Доля выделения S и Se как соединений с Cu часто оказывается меньше 25%, если охлаждение при отжиге проводится с очень высокой скоростью. Кроме того, если охлаждение при отжиге выполняется с очень высокой скоростью, выделение первичных ингибиторов часто становится недостаточным. Соответственно, если скорость выделения S и Se как соединений с Cu меньше 25%, вторичная рекристаллизация (операция S7) может быть неустойчивой. Когда доля выделения S и Se как соединений с Cu превышает 60%, количество крупных выделений велико, что ведет к тому, что количество мелких выделений, действующих как первичные ингибиторы, недостаточно. По этой причине вторичная рекристаллизация (операция S7) может быть неустойчивой.

Операция S4

В ходе операции S4 отожженную стальную полосу подвергают холодной прокатке, получая, таким образом, холоднокатаную стальную полосу. Количество проходов при холодной прокатке особо не ограничивается. Отметим, что в случае, если холодная прокатка производится только один раз, отжиг горячекатаной стальной полосы (операция S3) выполняется перед холодной прокаткой как отжиг перед завершающей холодной прокаткой. Кроме того, в случае выполнения нескольких проходов холодной прокатки желательно, чтобы промежуточный отжиг выполнялся между процессами холодной прокатки. В случае выполнения нескольких проходов холодной прокатки можно также отказаться от отжига в операции S3 и сформировать первичные ингибиторы при промежуточном отжиге.

Кроме того, степень обжатия при последнем проходе холодной прокатки (завершающей холодной прокатке) установлена на уровне от 84% до 92%. Если степень обжатия при завершающей холодной прокатке меньше 84%, четкость ориентации Госса зерен кристаллов при текстуре первичной ориентации, полученной в ходе отжига (операция S5), является широкой и, кроме того интенсивность совпадающей ориентации Σ9 Госса становится слабой. В результате может быть получена высокая плотность магнитного потока. В случае, если степень обжатия во время завершающей холодной прокатки превышает 92%, количество кристаллических зерен ориентации Госса в текстуре, полученной при первичной рекристаллизации (операция S5), становится крайне небольшим, что ведет к неустойчивости вторичной рекристаллизации (операция S7).

Условия завершающей холодной прокатки не особенно ограничиваются. Например, завершающая холодная прокатка может выполняться при комнатной температуре. Кроме того, в случае, если температура во время по меньшей мере одного прохода поддерживается в диапазоне от 100°С до 300°С в течение одной минуты или больше, текстура, полученная при первичной рекристаллизации (операция S5), улучшается, и получаются вполне хорошие магнитные свойства. Это описано в Патентном документа 19 и подобном.

Операция S5

В ходе операции S5 холоднокатаную стальную полосу подвергают отжигу, и во время этого процесса отжига осуществляется обезуглероживание с целью выполнения первичной рекристаллизации. Далее, в качестве результата выполнения отжига на поверхности холоднокатаной стальной полосы формируется оксидный слой. Средний диаметр зерна (диаметр равнозначного кругу участка) кристаллических зерен, полученных при первичной рекристаллизации, должен составлять не меньше 8 мкм и не больше 15 мкм. Если средний диаметр зерна у зерен после первичной рекристаллизации меньше 8 мкм, температура, при которой происходит вторичная рекристаллизация во время завершающего отжига (операция S7), становится довольно низкой. В частности, вторичная рекристаллизация происходит при низкой температуре. В результате ухудшается четкость ориентации Госса. Если средний диаметр зерна у зерен после вторичной рекристаллизации превышает 15 мкм, температура, при которой происходит вторичная рекристаллизация во время операции завершающего отжига (операция S7), становится высокой. В результате вторичная рекристаллизация (операция S7) становится неустойчивой. Отметим, что в случае, если температура нагрева сляба (операция S1) установлена равной 1280°С или больше для того, чтобы полностью перевести в твердый раствор вещество, действующее как ингибитор, средний диаметр зерна у зерен после первичной рекристаллизации становится приблизительно не меньше 8 мкм и не больше 15 мкм даже в случае, если температура во время отжига перед завершающей холодной прокаткой (операция S3) и температура во время отжига (операция S5) изменяются.

В отношении роста зерна, чем меньше зерна после первичной рекристаллизации, тем больше абсолютное число кристаллических зерен с ориентацией Госса, которое может служить зародышами для вторичной рекристаллизации, на стадии первичной рекристаллизации. Например, в случае, если средний диаметр зерна у зерен после первичной рекристаллизации равен не меньше чем 8 мкм и не больше чем 15 мкм, абсолютное число кристаллических зерен с ориентацией Госса приблизительно в пять раз больше, чем в случае, когда средний диаметр зерна у зерен после первичной рекристаллизации после завершения обезуглероживающего отжига составляет от 18 мкм до 35 мкм (Патентный документ 20). Кроме того, чем меньше зерна после первичной рекристаллизации, тем меньше кристаллические зерна, полученные при вторичной рекристаллизации (зерна после вторичной рекристаллизации). С помощью этого синергетического эффекта улучшаются потери в сердечнике из листа из электротехнической стали с ориентированным зерном и, кроме того, кристаллические зерна, ориентированные по ориентации Госса, избирательно растут, что ведет к улучшению плотности магнитного потока.

Условия при отжиге в ходе операции S5 не особенно ограничиваются и возможно также использование обычного условия. Например, можно выполнять отжиг при температуре от 650°С до 950°С в течение от 80 секунд до 500 секунд во влажной атмосфере смешанного азота и водорода. Можно также регулировать период времени и тому подобное в соответствии с толщиной холоднокатаной стальной полосы. Кроме того, желательно, чтобы скорость нагрева от начальной температуры и до 650°С или выше составляла 100°С/секунду или больше. Это связано с улучшением текстуры после первичной рекристаллизации и получением улучшенных магнитных свойств. Способ выполнения нагрева со скоростью 100°С/секунду или больше особо не ограничивается и, например, могут применяться способы нагрева сопротивлением, индукционного нагрева, нагрева путем непосредственного подвода энергии.

При увеличении скорости нагрева количество кристаллических зерен с ориентацией Госса в текстуре после первичной рекристаллизации становится большим, а зерна после вторичной рекристаллизации становятся мелкими. Этот эффект может быть также достигнут, когда скорость нагрева составляет около 100°С/секунду, однако более предпочтительно установить скорость нагрева равной 150°С/секунду или больше.

Операция S6

В ходе операции S6 после первичной рекристаллизации осуществляется азотирование стальной полосы. При азотировании N, который соединяется с кислоторастворимым Al раств., вводится в стальную полосу для того, чтобы образовать таким образом вторичные ингибиторы. В это время, в случае, если количество введенного N слишком мало, вторичная рекристаллизация (операция S7) становится неустойчивой. Если количество введенного N слишком велико, сильно ухудшается четкость ориентации Госса и, кроме того, часто возникает дефект стеклянной пленки, в которой открыто железо основы. Соответственно для введения нужного количества N задаются условия, описанные ниже.

Что касается содержания Mn, S и Se в слябе, то величина А, определенная в формуле (1), удовлетворяет формуле (2). Здесь [Mn] представляет содержание Mn.

Математическое выражение 3

A=([Mn]/54,9)/(Seq/32,1) формула (1)

формула (1)

1,6≤А≤2,3

формула (2)

формула (2)

Далее, величина I, определенная в формуле (3), удовлетворяет формуле (4). Здесь [N] представляет содержание N в слябе, а ΔN представляет величину, на которую возрастает содержание N при азотировании.

Математическое выражение 4

I=1,3636×[Seq]/32,1+0,5337×[N]/14,0+0,7131×ΔN/14,0

формула (3)

0,0011≤I≤0,0017

формула (4)

формула (4)

При удовлетворении таких условий должным образом образуются вторичные ингибиторы, стабилизируется вторичная рекристаллизация (операция S7) и может быть получена текстура с улучшенной четкостью ориентации Госса.

Если значение А меньше 1,6, вторичная рекристаллизация (операция S7) становится неустойчивой. Когда величина А превышает 2,3, нет возможности перевести в твердый раствор вещество, действующее как ингибитор, если только температура нагрева сляба (операция S1) не будет чрезвычайно высокой (выше чем 1390°С).

Если значение I меньше 0,0011, общее количество ингибиторов недостаточно, что ведет к тому, что вторичная рекристаллизация (операция S7) становится неустойчивой. Когда значение I превышает 0,0017, общее количество ингибиторов становится слишком большим, что ухудшает четкость ориентации Госса в текстуре при вторичной рекристаллизации (операция S7) и становится затруднительным получение хороших магнитных свойств.

Отметим, что количество N, содержащегося в стальной полосе после азотирования, предпочтительно превышает количество N, образующего AlN. Это требуется для реализации стабилизации вторичной рекристаллизации (операция S7). Хотя и неясно, почему такое содержание N способствует стабилизации вторичной рекристаллизации (операция S7), причина может заключаться в следующем. При завершающем отжиге (операция S7), поскольку температура стальной полосы становится высокой, AlN, действующий как вторичный ингибитор, иногда разлагается или переходит в твердый раствор. Это явление происходит в форме денитрификации, поскольку N рассеивается легче, чем алюминий. По этой причине денитрификация облегчается, когда количество N, содержащегося в стальной полосе после азотирования, меньше, что ведет к тому, что действие вторичного ингибитора легко исчезает на ранней стадии. Эта денитрификация вряд ли может произойти, когда количество N, содержащегося в стальной полосе после азотирования, больше количества N, образующего AlN. Таким образом, разложение и переход в твердый раствор AlN вряд ли могут произойти. Поэтому достаточное количество AlN служит вторичными ингибиторами. Далее, при регулировании количества N так, как описано выше, желательно принимать во внимание формулы (3) и (4).

Отметим, что в то время, когда в стальной полосе содержится большое количество Ti (например, когда содержание Ti превышает 0,005 массовых %), при азотировании образуется большое количество TiN, которое остается после выполнения завершающего отжига (операция S7), так что магнитные свойства (в частности, потери в сердечнике) иногда ухудшаются.

Способ азотирования особо не ограничивается, и при этом может быть упомянут способ, при котором нитриды (CrN и MnN, и тому подобное) смешиваются с разделительным средством при отжиге и азотирование выполняется при высокотемпературном отжиге, и способ, при котором происходит азотирование полосы (стальной полосы) при ее пропуске в смешанной газовой атмосфере из водорода, азота и аммиака. Последний способ является предпочтительным для применения в промышленных масштабах.

Далее, азотирование предпочтительно выполняется на обеих поверхностях стальной полосы после первичной рекристаллизации. В настоящем варианте реализации диаметр зерна у зерна после первичной рекристаллизации приблизительно составляет не меньше 8 мкм и не больше 15 мкм и содержание N в слябе составляет от 0,003 массовых % до 0,006 массовых %. Соответственно температура, при которой начинается вторичная рекристаллизация (операция S7), низка и равна 1000°С или меньше. Поэтому для того, чтобы получить более качественную текстуру ориентации Госса при вторичной рекристаллизации, желательно, чтобы ингибиторы равномерно рассеивались по всей толщине. По этой причине N предпочтительно рассеивается в стальной полосе на раннем этапе, а азотирование предпочтительно выполняется по существу равномерно на обеих поверхностях стальной полосы.

Например, если содержание азота в части толщины в 20% с одной поверхности стальной полосы задано как σN1 (массовых %), а содержание азота в части толщины в 20% с другой поверхности стальной полосы задано как σN2 (массовых %), величина В, определенная в формуле (5), предпочтительно удовлетворяет формуле (6).

Математическое выражение 5

B=|σN1-σN2|/ΔN

формула (5)

формула (5)

В≤0,35

формула (6)

формула (6)

В настоящем варианте реализации зерно после первичной рекристаллизации мало, и температура, при которой начинается вторичная рекристаллизация (операция S7), низка, так что в то время, когда величина В превышает 0,35, вторичная рекристаллизация начинается до того, как N рассеивается по всей стальной полосе, что ведет к тому, что вторичная рекристаллизация становится неустойчивой. Далее, поскольку N не рассеивается равномерно по толщине, зародыши вторичной рекристаллизации возникают в положениях, отделенных от участка поверхностного слоя, что ведет к ухудшению четкости ориентации Госса.

Далее будет описана печь для азотирования, обычно применяемая при азотировании в ходе операции S6. На фиг.2 и фиг.3 показаны виды в разрезе, демонстрирующие конструкцию печи для азотирования, причем показанные поперечные разрезы располагаются перпендикулярно друг к другу.

Как показано на фиг.2 и фиг.3, в кожухе печи 3 помещается труба 1, по которой продвигается полоса 11. Труба 1 помещается ниже пространства, через которое, например, продвигается полоса 11 (линия прохождения полосы). Труба 1 проходит в направлении, которое пересекается с направлением прохождения полосы 11 и которое является, например, направлением, перпендикулярным к направлению прохождения, и снабжается множеством сопел 2, обращенных вверх. Далее через сопла 2 в печь для азотирования 3 вдувают газообразный аммиак. Отметим, что в отношении размещения сопел 2 желательно, чтобы удовлетворялись формула от (7) до (11). Здесь t1 представляет самое короткое расстояние между наконечником сопла 2 и полосой 11, t2 представляет расстояние между полосой 11 и потолочной частью (стеной) кожуха печи 3, и t3 представляет расстояния между обоими краевыми участками по ширине полосы 11 и стенками кожуха печи 3. Далее, W представляет ширину полосы 11, L представляет максимальную ширину между соплами 2, расположенными на обоих концах, и l представляет собой расстояние между центрами соседних сопел 2. Ширина W полосы 11 составляет, например, 900 мм или больше.

Математическое выражение 6

Когда азотирование выполняют с использованием такой печи для азотирования, не происходит почти никаких колебаний в концентрации аммиака в кожухе печи 3 и существует возможность легко уменьшить величину В до 0,35 или меньше. Отметим, что в примере, показанном на фиг.2 и фиг.3, сопла 2 помещаются только под полосой 11, однако они могут также быть помещены только над полосой, или и над полосой, и под полосой. Хотя иллюстрация на фиг.2 и фиг.3 опущена, различные газовые трубы и проводка для устройства системы управления и тому подобного помещаются в самой печи для азотирования, в которой иногда бывает трудно поместить сопла 2 и над полосой, и под полосой. Также в таком случае, согласно примеру, показанному на фиг.2 и фиг.3, при помещении сопел 2 только над полосой или под ней существует возможность удовлетворить отношения, показанные в формулах (5) и (6). В частности, по сравнению со случаем, когда сопла помещаются и над полосой, и под ней, можно уменьшить вложения в печь для азотирования.

Отметим, что существует также возможность размещения множества труб 1, показанных на фиг.2 и фиг.3, вдоль направления перемещения полосы 11. Когда скорость перемещения полосы 11 велика, при использовании только одной трубы 1 иногда становится трудно выполнить в достаточной мере азотирование, однако при использовании множества труб 1 становится возможным надежно выполнить азотирование для образования в достаточной мере вторичных ингибиторов.

Кроме того, труба 1 может быть разделена на множество блоков. Например, возможно также, чтобы три трубных блока 1а, образованных путем разделения трубы 1, применялись так, как показано на фиг.4. Когда число сопел, помещенных на одной трубе (блоке), больше, давление газообразного аммиака, выбрасываемого из сопел, может варьироваться. При сопоставлении примера, показанного на фиг.2 и фиг.3, с примером, показанным на фиг.4, поскольку в примере на фиг.4, количество сопел 2, помещенных на одном трубном блоке 1а, меньше количества сопел 2, помещенных на трубе 1, становится возможным выполнить более однородное азотирование по ширине.

Отметим, что расстояние между L0 между соседними трубными блоками 1а в направлении прохождения полосы 11 составляет предпочтительно 550 мм или меньше. Когда расстояние L0 превышает 550 мм, уровень азотирования по ширине полосы может быть неоднородным, что ведет к тому, что вторичная рекристаллизация может быть неоднородной.

Кроме того, возможно также, что внесение газообразного аммиака в кожух печи 3 выполняется через входные порты 4, помещенные на стенках кожуха печи 3, как показано на фиг.5. В этом случае, в отношении размещения входных портов 4, желательно, чтобы удовлетворялись формулы от (12) до (14). Здесь t4 представляет наименьшее расстояние между полосой 11 и потолочной частью или полом (стенкой) кожуха печи 3, и H представляет расстояние по вертикали между пространством, через которое проходит полоса 11, и входным портом 4.

Математическое выражение 7

Когда азотирование выполняют с использованием такой печи для азотирования, существует возможность легко уменьшить величину В до 0,35 или меньше.

Входные порты 4 предпочтительно помещаются на обеих сторонах по ширине полосы 11. Это предназначено для того, чтобы обеспечить более однородную концентрацию газообразного аммиака в кожухе печи 3. Кроме того, для того чтобы обеспечить более однородное азотирование, входные порты 4 предпочтительно помещаются на той же высоте, что и полоса 11, однако можно выполнить в общем качественное азотирование при условии удовлетворения формулы (14).

Отметим, что в примерах, показанных на фиг.2-5, направление продвижения полосы 11 является горизонтальным направлением. Однако направление продвижения полосы 11 может быть также наклонено относительно горизонтального направления и может также быть, например, вертикальным направлением. В любом случае желательно, чтобы удовлетворялись описанные выше условия.

Операция S7

В ходе операции S7 осуществляется завершающий отжиг после нанесения разделительного средства для отжига, основным компонентом которого является, например, MgO (разделительное средство для отжига, содержащее, например, 90% или больше MgO), чтобы вызвать таким образом вторичную рекристаллизацию.

В это время первичные ингибиторы (AlN, MnS, MnSe и Cu-S, образованные в ходе операции S3) и вторичные ингибиторы (AlN, образованный в ходе операции S6) контролируют вторичную рекристаллизации. В частности, при использовании первичных ингибиторов и вторичных ингибиторов облегчается предпочтительный рост ориентации Госса по толщине, что ведет к заметному улучшению магнитных свойств. Далее, начинается вторичная рекристаллизация в положении, близком к поверхностному слою стальной полосы. Кроме того, в настоящем варианте реализации количество первичных ингибиторов и вторичных ингибиторов задано должным образом, и диаметр зерна после первичной кристаллизации равен приблизительно не меньше чем 8 мкм и не больше чем 15 мкм. По этой причине движущая сила для миграции границ зерна (рост зерна: вторичная рекристаллизация) становится большой, что ведет к тому, что вторичная рекристаллизация начинается на еще более ранней стадии этапа повышения температуры (при более низкой температуре) при завершающем отжиге. Далее, возрастает избирательность зерен второй рекристаллизации с ориентацией Госса в направлении по толщине стальной полосы. В результате этого усиливается четкость ориентации Госса текстуры, полученной в ходе вторичной рекристаллизации. В частности, устойчиво идет вторичная рекристаллизация, что ведет к получению хороших магнитных свойств.

Кроме того, завершающий отжиг при вторичной рекристаллизации выполняется, например, в коробчатой печи для отжига. В этом случае стальная полоса после азотирования свернута в рулон и имеет ограниченный вес (размеры). Для того чтобы повысить производительность при таком завершающем отжиге, можно рассматривать увеличение веса рулона. Однако в случае, если вес рулона увеличивается, температурный гистерезис может значительно различаться между различными позициями в рулоне. В частности, поскольку максимальная температура при завершающем отжиге ограничивается техническими условиями оборудования, температура, при которой начинается вторичная рекристаллизация, становится высокой, и разность в температурном гистерезисе между самой холодной точкой и самой горячей точкой в рулоне становится значительно большей. Поэтому вторичную рекристаллизацию предпочтительно начинают в то время, в которое разность в температурном гистерезисе вряд ли проявляется, то есть во время повышения температуры. Если вторичная рекристаллизация начинается во время повышения температуры, неоднородность магнитных свойств между разными позициями в рулоне значительно уменьшается, условия отжига легко устанавливаются и магнитные свойства в достаточной мере стабилизируются. В настоящем варианте реализации температура, при которой начинается вторичная рекристаллизация, становится относительно низкой, что также дает эффект при фактической работе.

После выполнения операции S7 выполняют, например, нанесение напряженного изолирующего покрытия, сглаживающую обработку и тому подобное.

Согласно настоящему варианту реализации можно улучшить состояние ингибиторов с целью получения хороших магнитных свойств. В качестве важных показателей магнитных свойств в листе из электротехнической стали с ориентированным зерном можно указать потери в сердечнике, плотность магнитного потока и магнитострикцию. При высоких четкости ориентации Госса и плотности магнитного потока показатель потерь в сердечнике может быть улучшен путем использования технологии контроля магнитного домена. Магнитострикция может быть уменьшена (улучшена) при высокой плотности магнитного потока. Когда плотность магнитного потока в листе из электротехнической стали с ориентированным зерном высока, существует возможность относительно уменьшить ток возбуждения в трансформаторе, изготовленном из листа из электротехнической стали с ориентированным зерном, так что трансформатор можно уменьшить в размерах.

Как указано выше, плотность магнитного потока является важным магнитным свойством листа из электротехнической стали с ориентированным зерном. Далее, согласно настоящему варианту реализации можно стабильно изготавливать лист из электротехнической стали с ориентированным зерном, плотность магнитного потока в котором (В8) составляет 1,92 Тл или больше. Здесь плотность магнитного потока (В8) соответствует такому в магнитном поле 800 А/м.

Отметим, что по линии производства слябов в последние годы нашли практическое использование методы разливки тонких слябов и разливки стальной полосы (МНЛЗ для полосы) в качестве технологии, дополняющей обычную непрерывную горячую прокатку, и существует также возможность выполнения такой разливки. Однако при такой разливке во время затвердевания возникает так называемая «центральная ликвация» и довольно трудно получить хорошую однородность состояния твердого раствора. Соответственно, при использовании таких отливок для получения хорошей однородности состояния твердого раствора желательно выполнить термообработку для перевода в твердый раствор до выполнения горячей прокатки (операция S2).

Пример

(Экспериментальный пример 1)

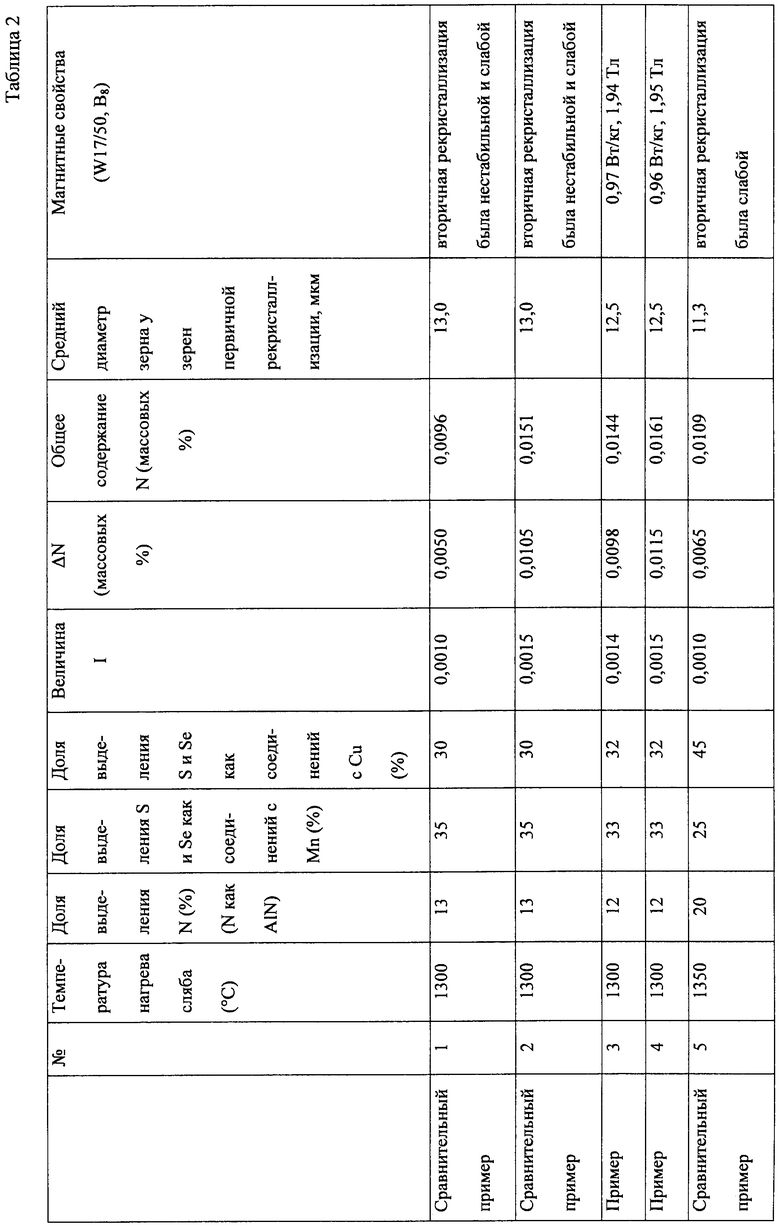

Слябы, каждый из которых имеет химический состав, показанный в таблице 1, плавили, и слябы нагревали до температуры от 1300°С до 1350°С (операция S1).

Далее выполнялась горячая прокатка (операция S2), в результате чего получали горячекатаную стальную полосу толщиной 2,3 мм. Что касается горячей прокатки, то для того чтобы ограничить выделение веществ, действующих как ингибиторы (AlN, MnS Cu-S и MnSe) в максимально возможной степени, чистовая горячая прокатка начинается при температуре, превышающей 1050°С, а после завершения чистовой горячей прокатки выполняется быстрое охлаждение. После этого горячекатаную стальную полосу подвергали непрерывному отжигу при температуре 1120°С в течение 60 секунд и охлаждали со скоростью 20°С/сек (операция S3). После этого горячекатаную стальную полосу подвергли холодной прокатке при температуре от 200°С до 250°С, получая таким образом холоднокатаную стальную полосу толщиной 0,285 мм (операция S4). Далее стальную полосу нагрели до 800°С со скоростью 180°С/сек, нагрели от 800°С до 850°С со скоростью около 20°С/сек и подвергали отжигу с целью обезуглероживания и рекристаллизации, при температуре 850°С в течение 150 секунд в смешанной атмосфере из H2 и N2 с точкой росы 65°C (операция S5). После этого было выполнено азотирование стальной полосы при пропуске полосы (стальной полосы) в аммиачной атмосфере, в которой аммиак вводится с направлений выше и ниже полосы (операция S6). В это время различными путями изменяли количество аммиака, введенного в атмосферу с целью изменить степень азотирования.

После этого на обе поверхности стальной полосы после азотирования нанесли разделительное средство при отжиге, основным компонентом которого является MnO, и выполнили завершающий отжиг с целью вызвать вторичную рекристаллизацию (операцию S7). В частности, выполнили отжиг для вторичной рекристаллизации. Завершающий отжиг осуществляли в атмосфере, в которой доля N2 составляла 25 объемных % и доля H2 составляла 75 объемных %, а температура стальной полосы была повышена до 1200°С со скоростью от 10°С/час до 20°С/час. Далее при температуре 1200°С в течение 20 часов или больше выполняли операцию очистки в атмосфере, в которой содержание Н2 составляло 100 объемных %. Далее выполнили нанесение напряженного изолирующего покрытия и сглаживающую обработку.

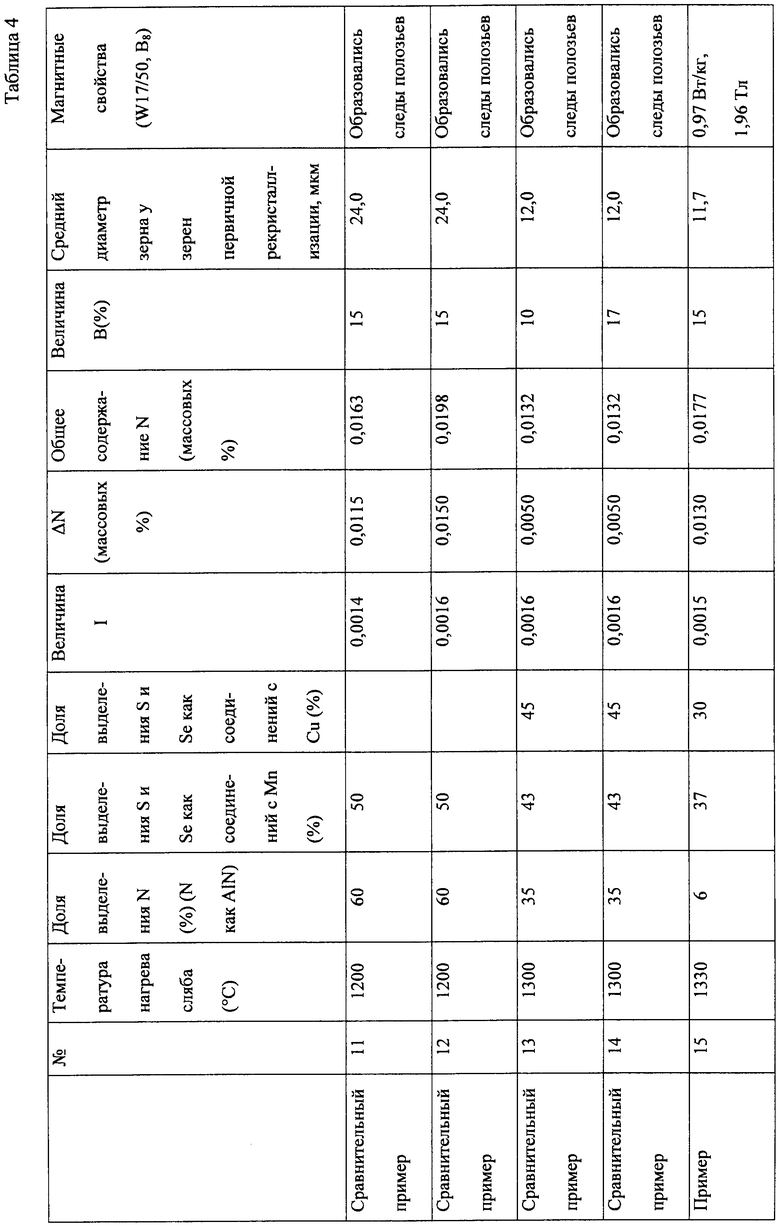

В ходе такой последовательности процессов обработки измеряли различные доли выделений и увеличение количества азотирующих и магнитных свойств в полученном листе из электротехнической стали с ориентированным зерном. Результаты измерений показаны в таблице 2.

Как показано в таблице 2, в примерах № 3, 4, 7, 8, 9 и 10 получены высокие магнитные свойства, в особенности высокая плотность магнитного потока (В8).

Экспериментальный пример 2

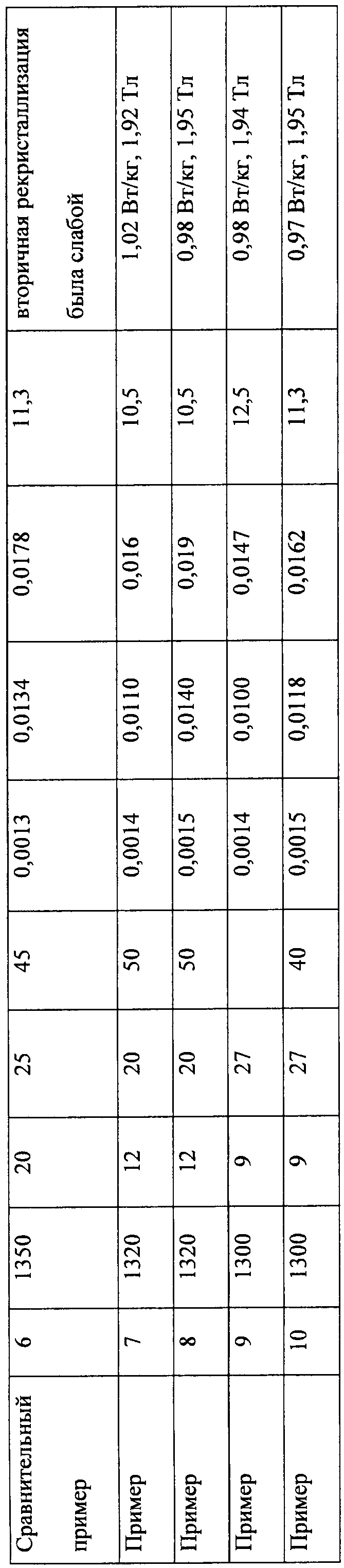

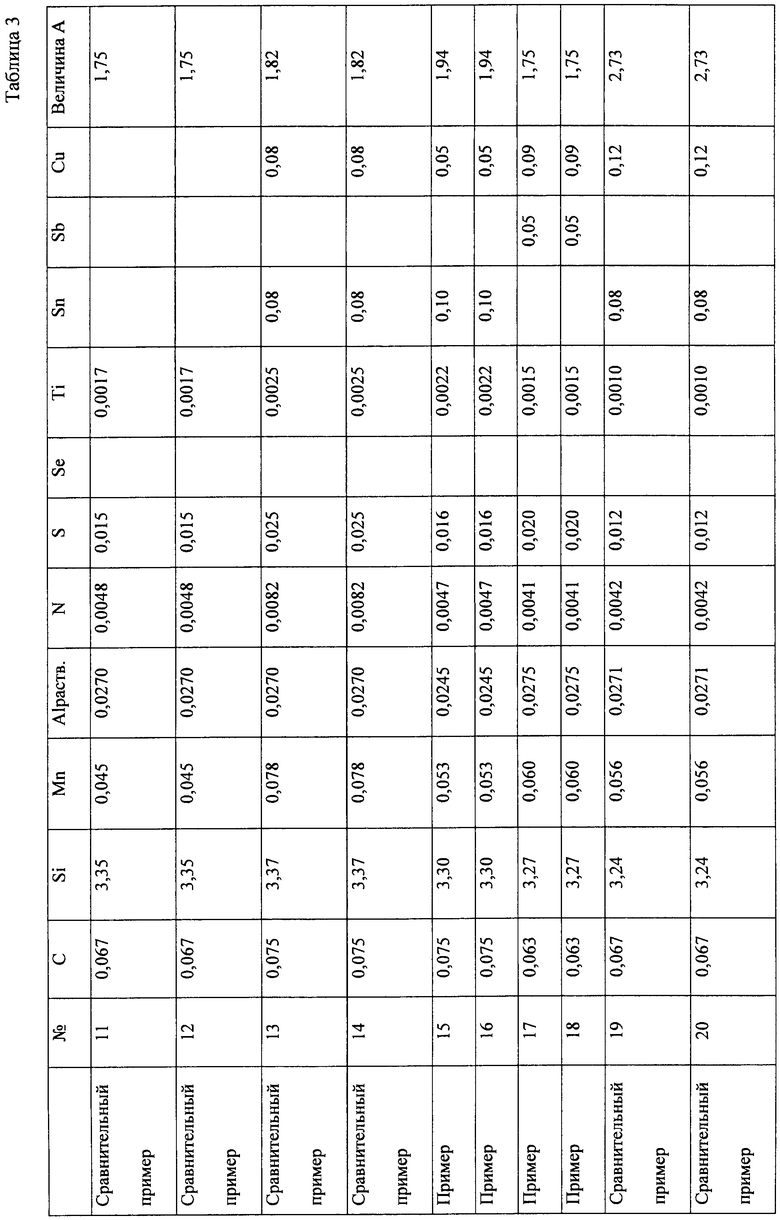

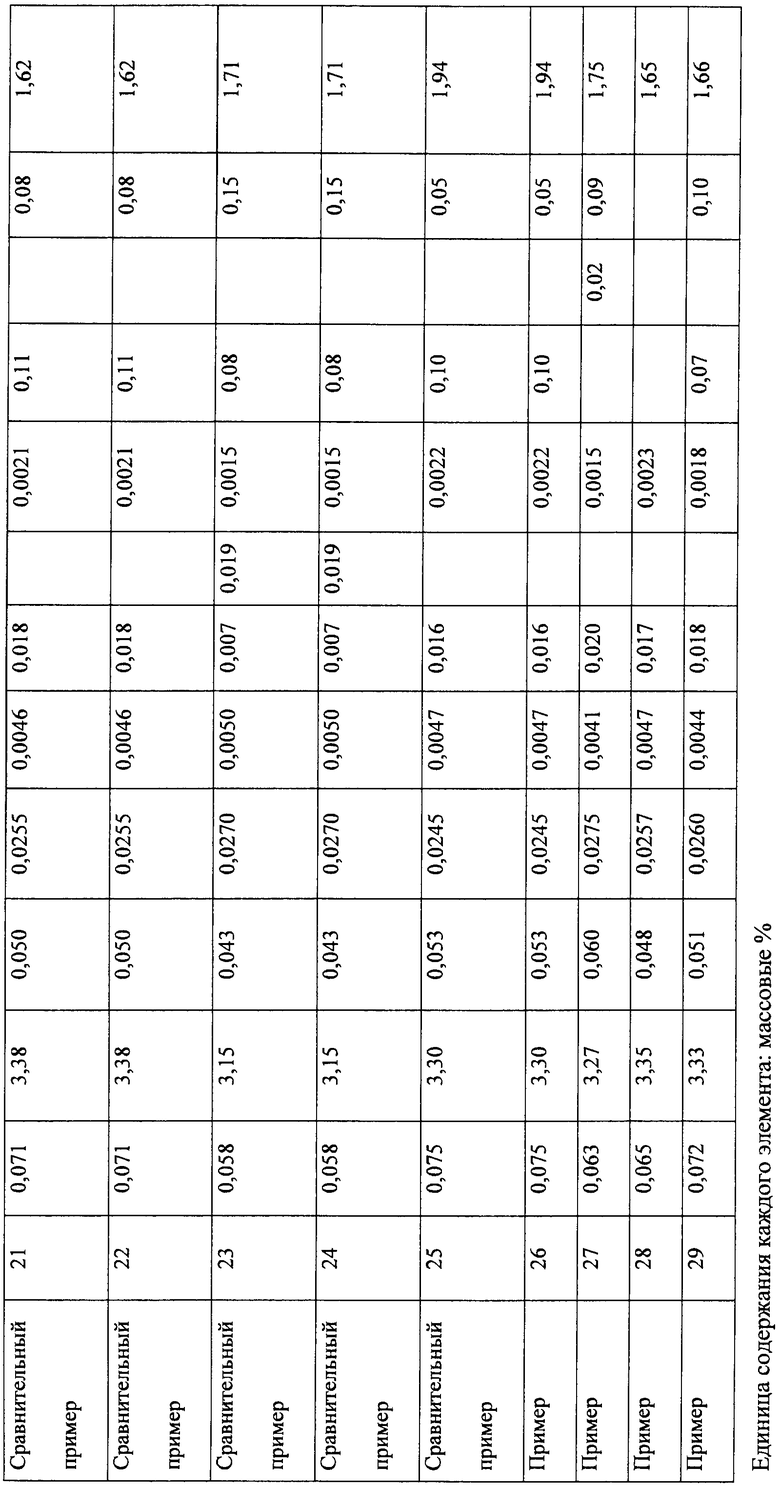

Слябы, каждый из которых имеет химический состав, показанный в таблице 3, плавили и слябы нагревали до температуры от 1200°С до 1340°С (операция S1).

Далее получили холоднокатаную полосу таким же образом, как и в экспериментальном примере 1 (операции S2-S4). После этого стальную полосу нагрели до 800°С со скоростью 180°С/сек нагрели от 800°С до 850°С со скоростью около 20°С/сек, и подвергли отжигу с целью обезуглероживания и рекристаллизации, при температуре 850°С в течение 150 секунд в смешанной атмосфере из H2 и N2 с точкой росы 65°C (операция S5). После этого стальная полоса была подвергнута азотированию (операция S6). В это время различными путями изменяли количество аммиака, введенного в атмосферу с целью изменить степень азотирования. Далее в отношении стальной полосы в примерах № 11-20 азотирование было выполнено при пропуске полосы (стальной полосы) в аммиачной атмосфере, в которой аммиак вводился сверху и снизу относительно полосы, таким же образом, что и в экспериментальном примере 1. Далее, в отношении стальной полосы в примерах № 21-29 азотирование было выполнено при пропуске полосы (стальной полосы) в аммиачной атмосфере, в которой аммиак вводился только сверху.

После этого на обе поверхности стальной полосы после азотирования нанесли разделительное средство при отжиге, основным компонентом которого является MnO, и выполнили завершающий отжиг с целью вызвать вторичную рекристаллизацию (операцию S7). В частности, выполнили отжиг вторичной рекристаллизации. Завершающий отжиг осуществляли в атмосфере, в которой доля N2 составляла 25 объемных % и доля H2 составляла 75 объемных %, а температура стальной полосы была повышена до 1200°С со скоростью от 10°С/час до 20°С/час.

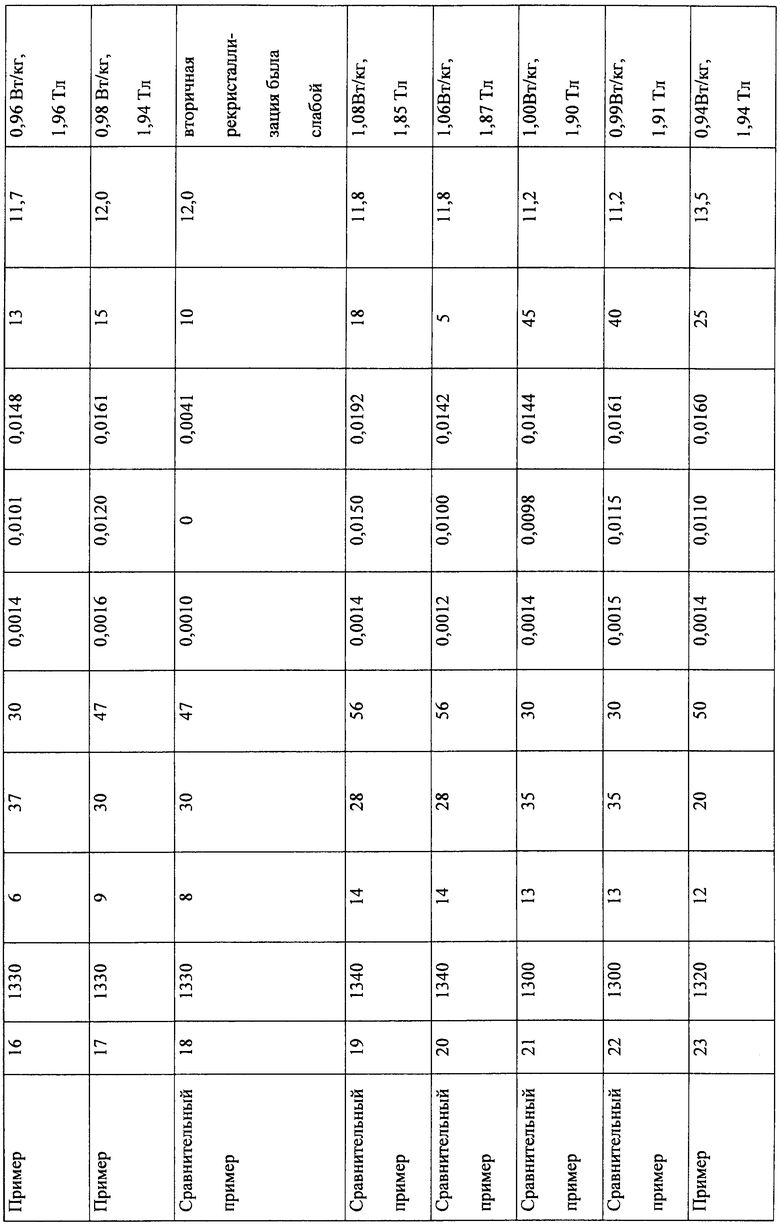

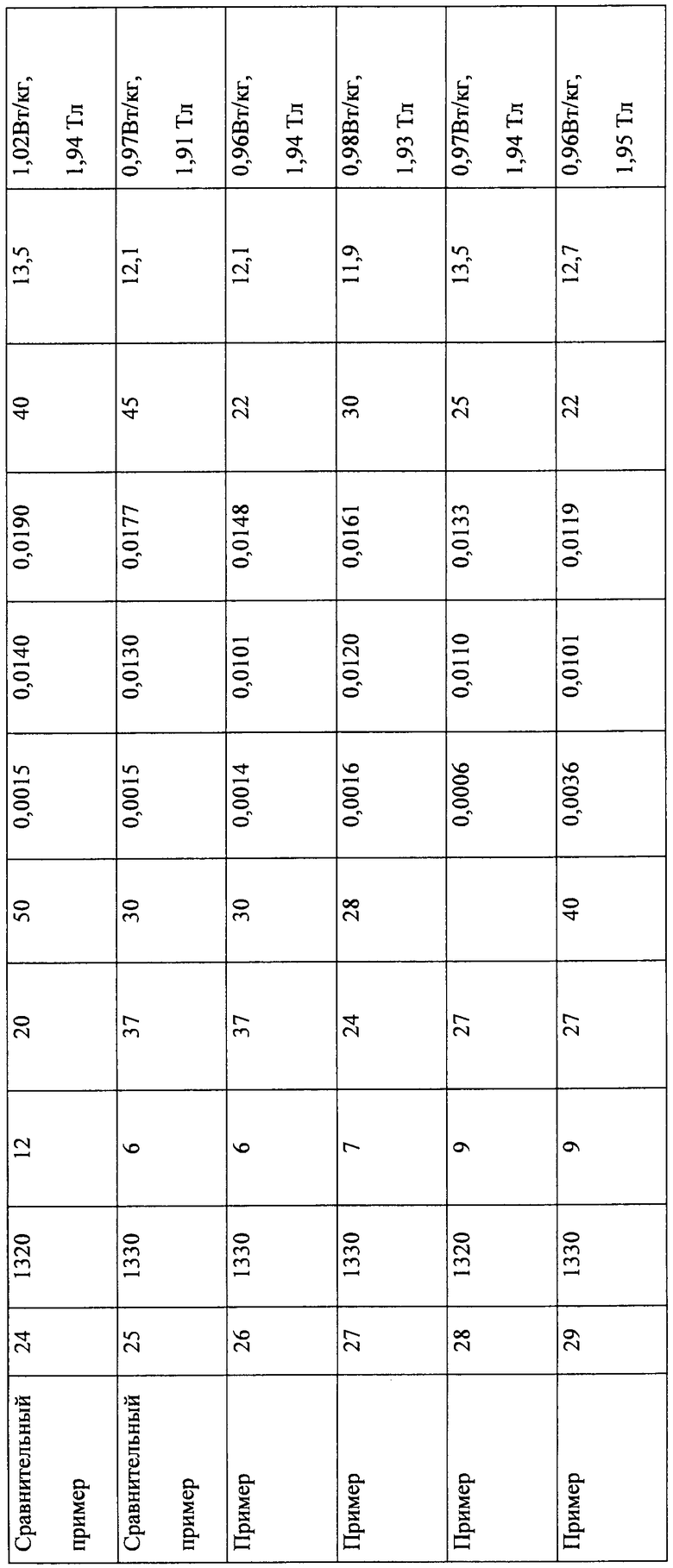

В ходе такой последовательности процессов обработки измеряли различные доли выделений и увеличение количества азотирующих и магнитных свойств в полученном листе из электротехнической стали с ориентированным зерном. Результаты измерений показаны в таблице 4.

Как показано в таблице 4, в примерах № 15, 16, 17, 23, 26, 27, 28 и 29 получены хорошие магнитные свойства, в особенности высокая плотность магнитного потока (В8). В частности, хорошие магнитные свойства были получены в примерах № 15-17, в которых аммиак вводили и выше, и ниже полосы.

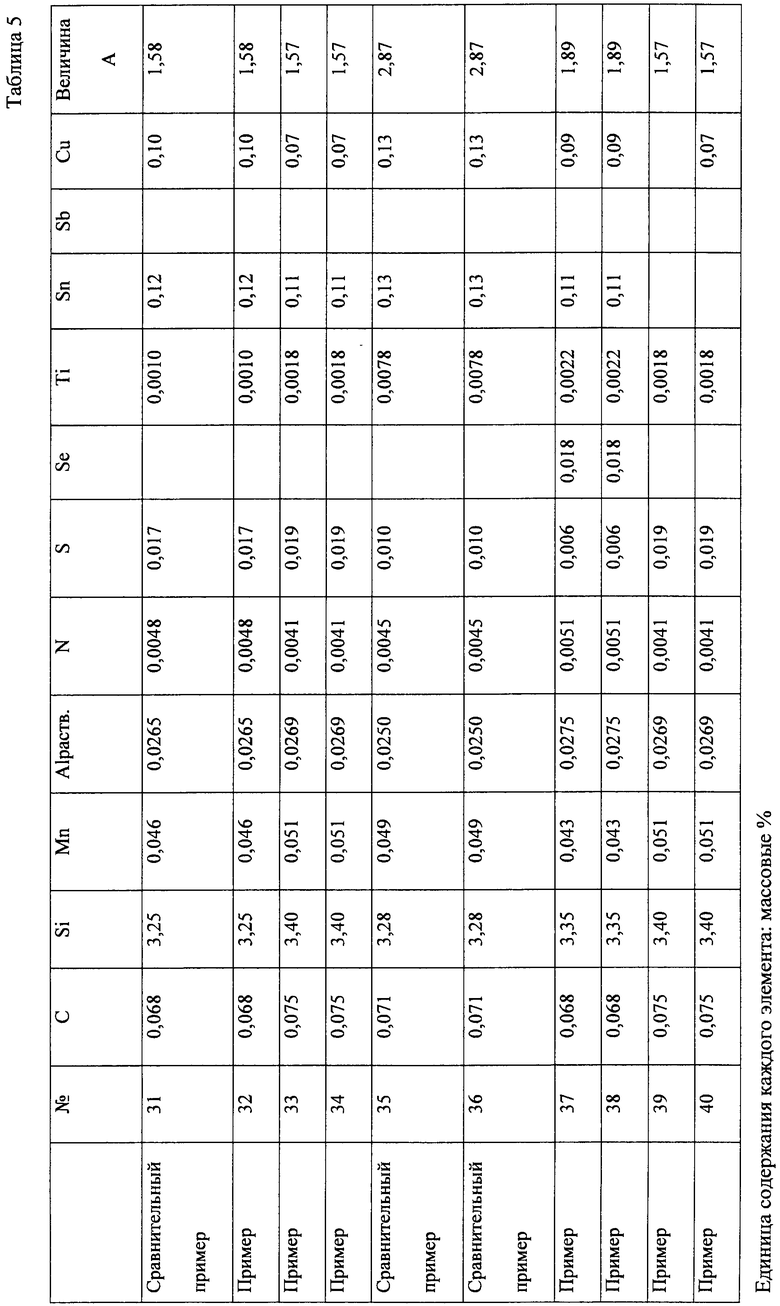

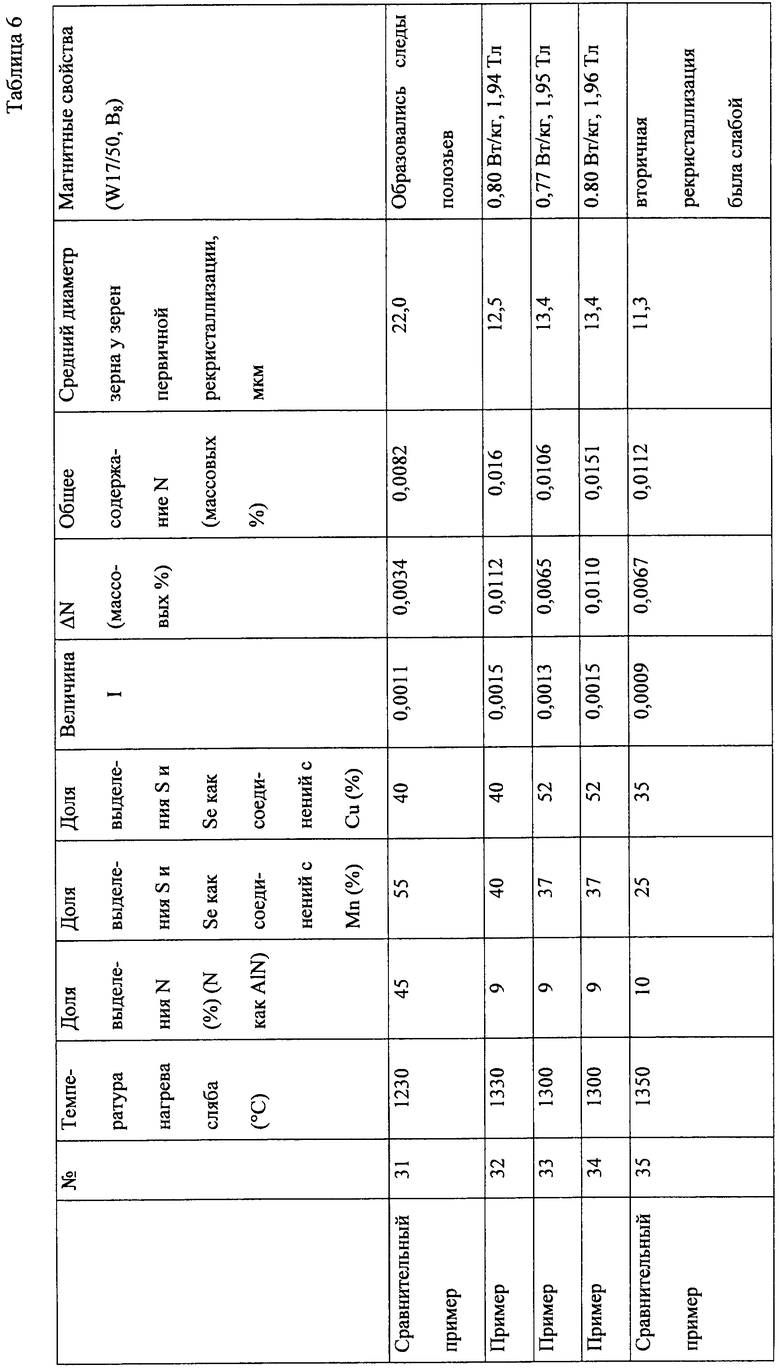

Экспериментальный пример 3

Слябы, каждый из которых имеет химический состав, показанный в таблице 5, плавили и слябы нагревали до температуры от 1230°С до 1340°С (операция S1).

Далее выполнялась горячая прокатка (операция S2), в результате чего получали горячекатаную стальную полосу толщиной 2,3 мм. Что касается горячей прокатки, то для того чтобы ограничить выделение веществ, действующих как ингибиторы (AlN, MnS Cu-S и MnSe) в максимально возможной степени, чистовая горячая прокатка начиналась при температуре, превышающей 1050°С, а после завершения чистовой горячей прокатки выполнялось быстрое охлаждение. После этого горячекатаную стальную полосу подвергали непрерывному отжигу при температуре 1120°С в течение 30 секунд, далее продолжали отжиг при температуре 930°С в течение 60 секунд и охлаждали со скоростью 20°С/сек (операция S3). После этого горячекатаную стальную полосу подвергли холодной прокатке при температуре от 200°С до 250°С, получая таким образом холоднокатаную стальную полосу толщиной 0,22 мм (операция S4). Далее стальную полосу нагрели до 800°С со скоростью 200°С/сек, нагрели от 800°С до 850°С со скоростью около 20°С/сек и подвергли отжигу с целью обезуглероживания и рекристаллизации, при температуре 850°С в течение 110 секунд в смешанной атмосфере из H2 и N2 с точкой росы 65°C (операция S5). После этого было выполнено азотирование стальной полосы при пропуске полосы (стальной полосы) в аммиачной атмосфере, в которой аммиак вводится с направлений выше и ниже полосы (операция S6). В это время различными путями изменяли количество аммиака, введенного в атмосферу с целью изменить степень азотирования.

После этого на обе поверхности стальной полосы после азотирования нанесли разделительное средство при отжиге, основным компонентом которого является MnO, и выполнили завершающий отжиг с целью вызвать вторичную рекристаллизацию (операцию S7). В частности, выполнили отжиг вторичной рекристаллизации. Завершающий отжиг осуществляли в атмосфере, в которой доля N2 составляла 25 объемных % и доля H2 составляла 75 объемных %, а температура стальной полосы была повышена до 1200°С со скоростью от 10°С/час до 20°С/час. Далее при температуре 1200°С в течение 20 часов или больше выполняли операцию очистки в атмосфере, в которой содержание Н2 составляло 100 объемных %. Далее выполнили нанесение напряженного изолирующего покрытия и сглаживающую обработку.

В ходе такой последовательности процессов обработки измеряли различные доли выделения и увеличения количества азотирующих и магнитных свойств в полученном листе из электротехнической стали с ориентированным зерном. Результаты измерений показаны в таблице 6.

Как показано в таблице 6, в примерах № 32, 33, 34, 37, 38, 39 и 40 получены хорошие магнитные свойства, в особенности высокая плотность магнитного потока (В8).

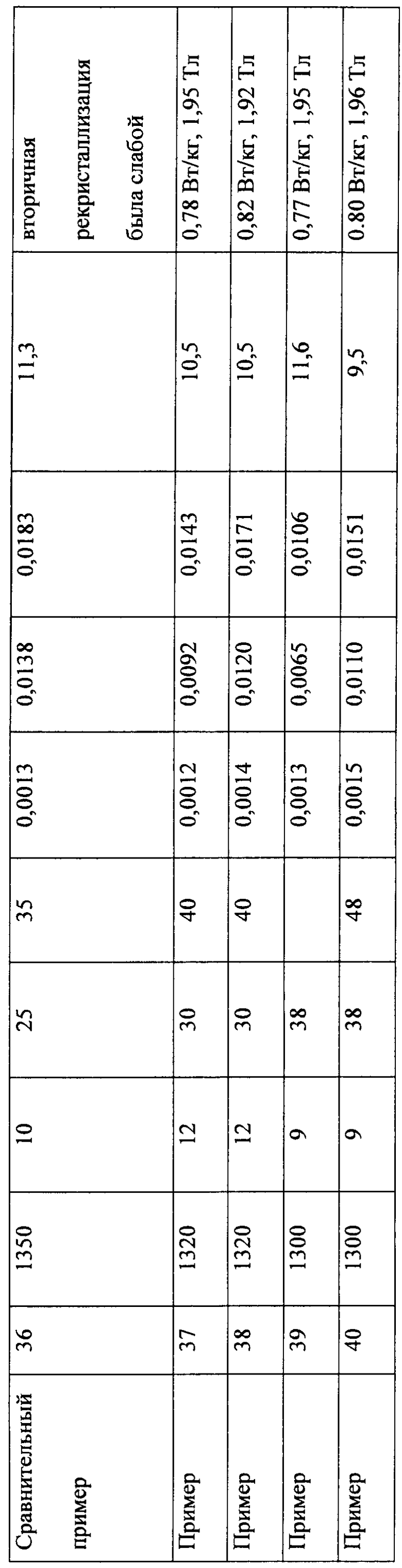

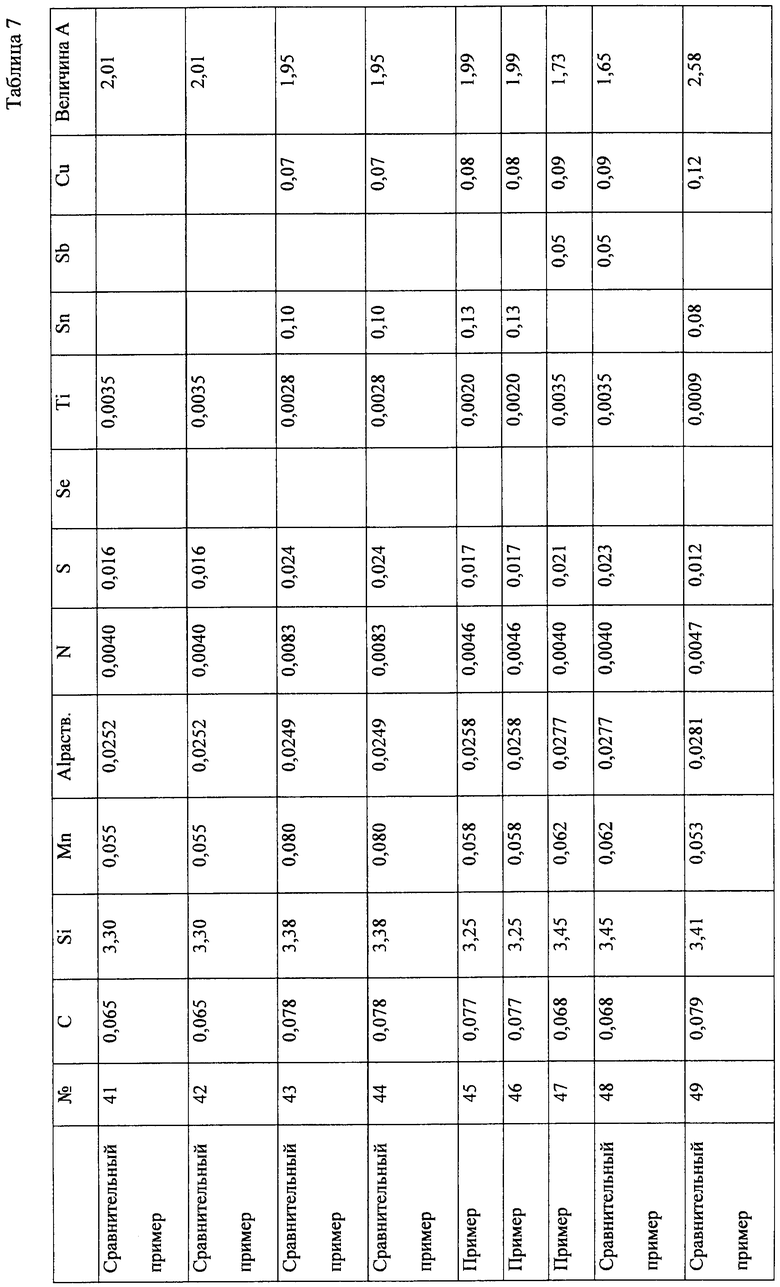

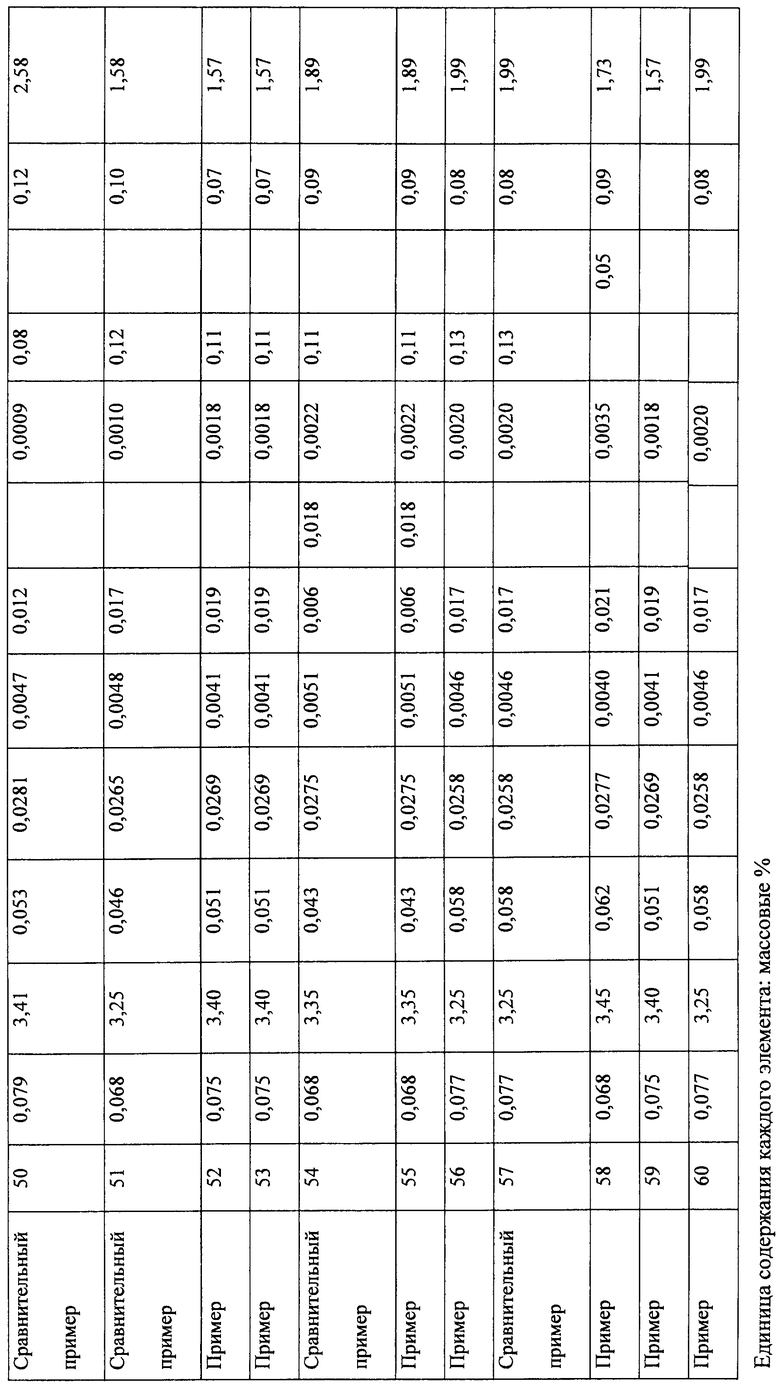

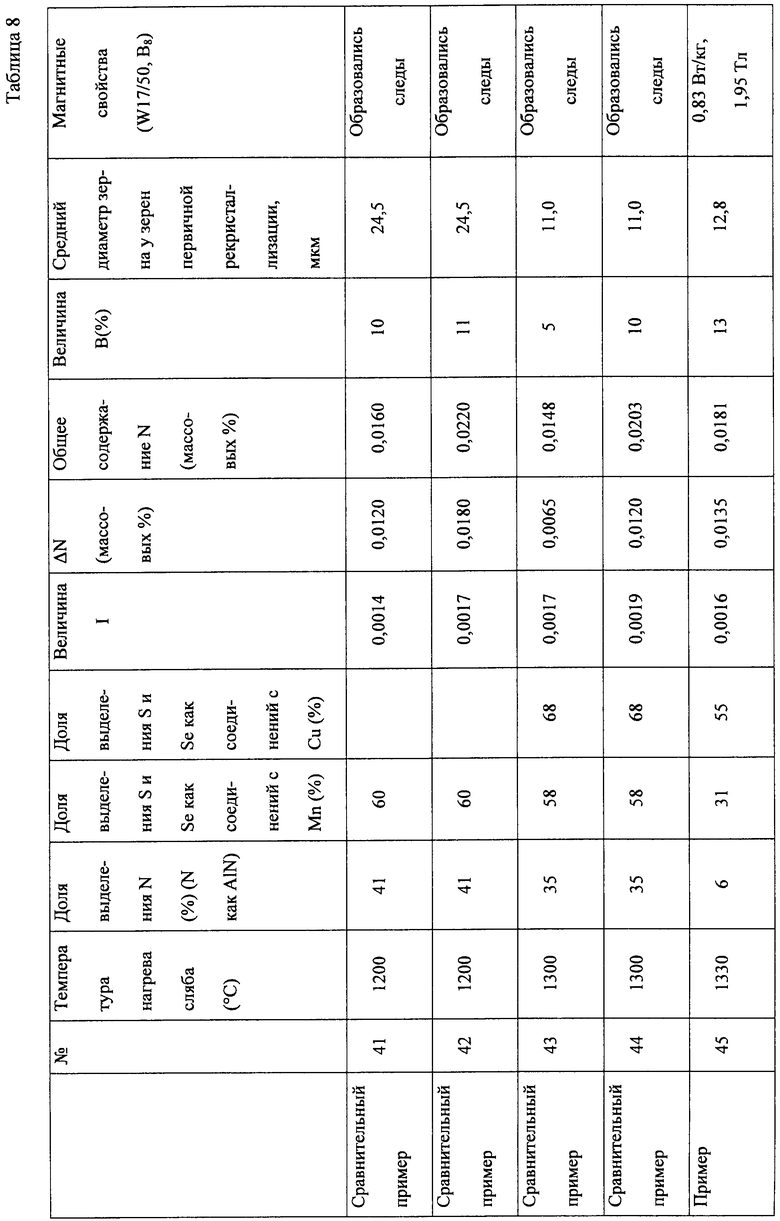

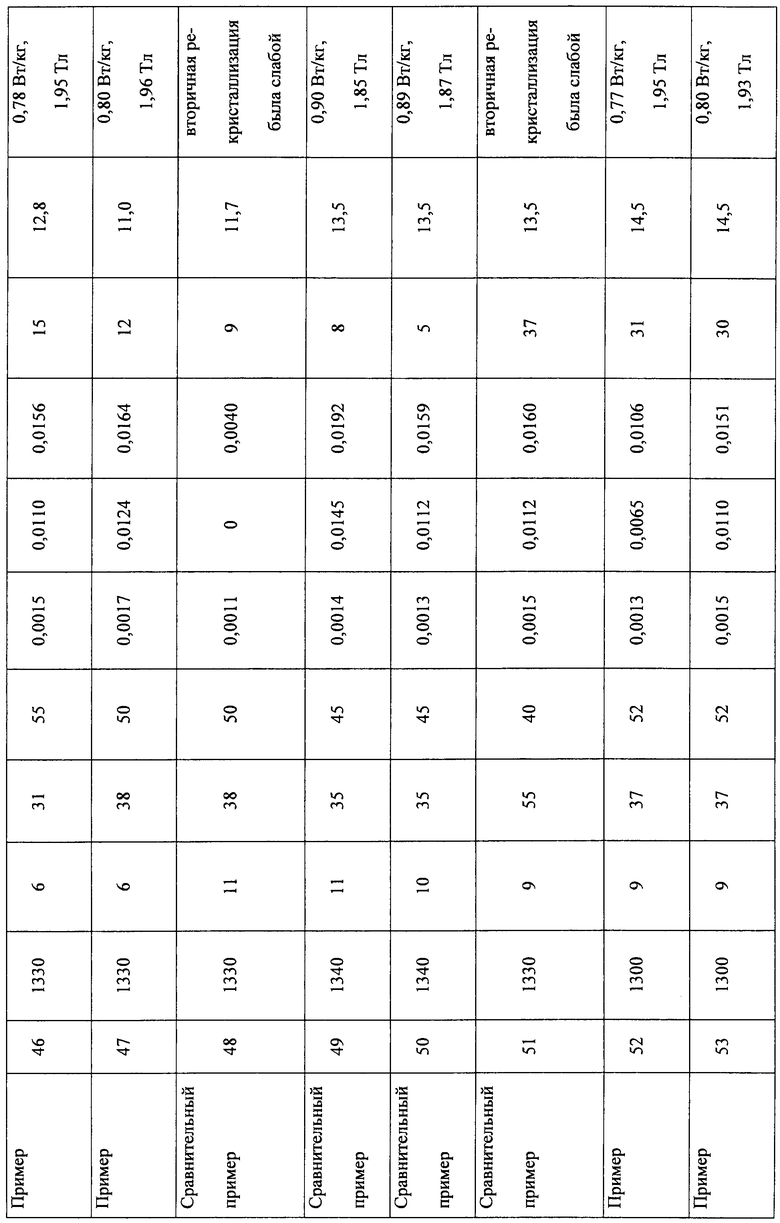

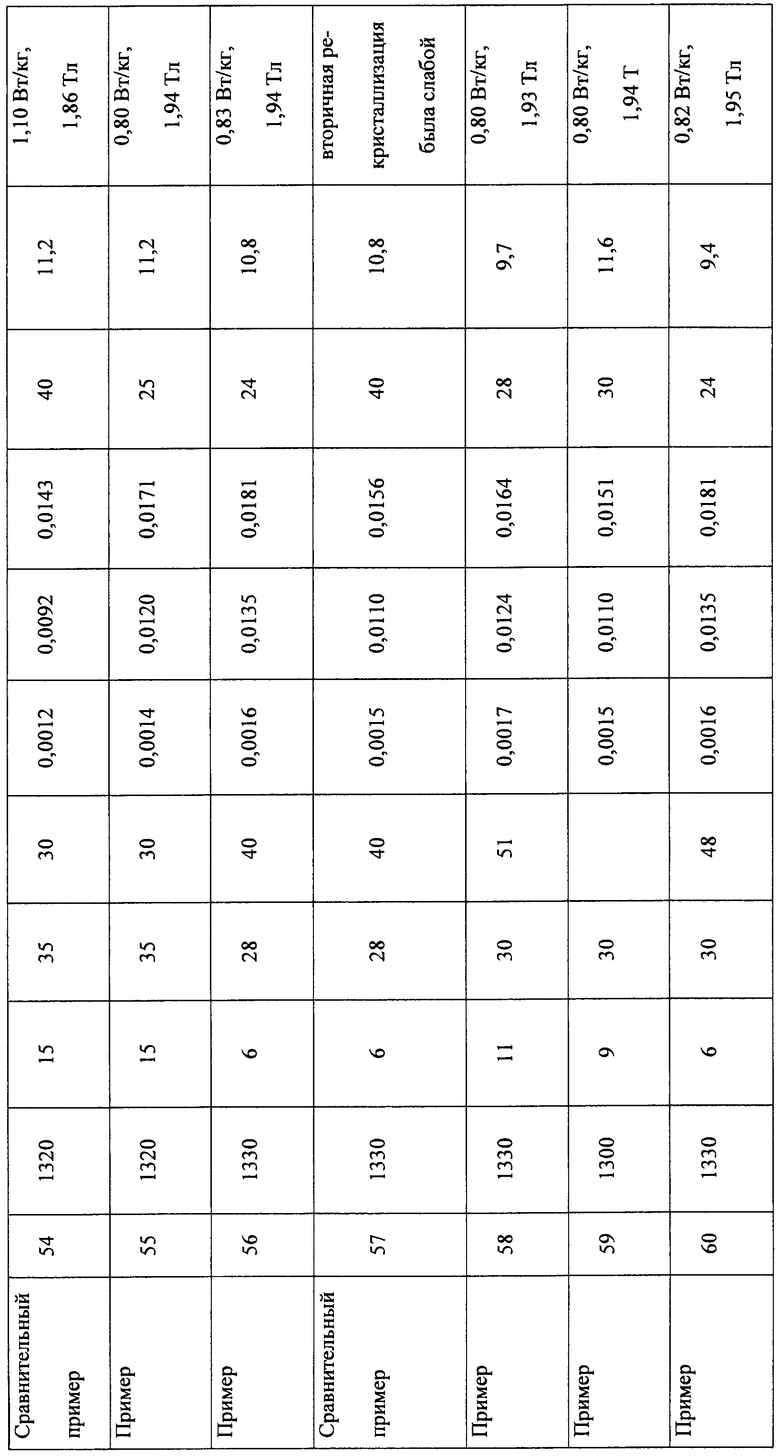

Экспериментальный пример 4

Слябы, каждый из которых имеет химический состав, показанный в таблице 7, плавили и слябы нагревали до температуры от 1200°С до 1340°С (операция S1).

Далее получили холоднокатаную полосу таким же образом, как и в экспериментальном примере 3 (операции S2-S4). После этого стальную полосу нагрели до 800°С со скоростью 200°С/сек нагрели от 800°С до 850°С со скоростью около 20°С/сек, и подвергли отжигу с целью обезуглероживания и рекристаллизации, при температуре 850°С в течение 110 секунд в смешанной атмосфере из H2 и N2 с точкой росы 650C (операция S5). После этого стальная полоса была подвергнута азотированию (операция S6). В это время различными путями изменяли количество аммиака, введенного в атмосферу с целью изменить степень азотирования. Далее в отношении стальной полосы в примерах № 41-50 азотирование было выполнено при пропуске полосы (стальной полосы) в аммиачной атмосфере, в которой аммиак вводился сверху и снизу относительно полосы таким же образом, что и в экспериментальном примере 1. Далее, в отношении стальной полосы в примерах № 51-60 азотирование было выполнено при пропуске полосы (стальной полосы) в аммиачной атмосфере, в которой аммиак вводился только сверху.

После этого на обе поверхности стальной полосы после азотирования нанесли разделительное средство при отжиге, основным компонентом которого является MnO, и выполнили завершающий отжиг с целью вызвать вторичную рекристаллизацию (операцию S7). В частности, выполнили отжиг вторичной рекристаллизации. Завершающий отжиг осуществляли в атмосфере, в которой доля N2 составляла 25 объемных % и доля H2 составляла 75 объемных %, а температура стальной полосы была повышена до 1200°С со скоростью от 10°С/час до 20°С/час.

В ходе такой последовательности процессов обработки измеряли различные доли выделения и увеличения количества азотирующих и магнитных свойств в полученном листе из электротехнической стали с ориентированным зерном. Результаты измерений показаны в таблице 8.

Как показано в таблице 8, в примерах № 45, 46, 47, 52, 53, 55, 56, 58, 59 и 60 получены хорошие магнитные свойства, в особенности высокая плотность магнитного потока (В8). В частности, высокие магнитные свойства были получены в примерах № 45-47, в которых аммиак вводили и выше, и ниже полосы.

Экспериментальный пример 5

Увеличение содержания N при азотировании (операция S6) стальной полосы, полученной из слябов, упомянутых в примерах № 3, 4 экспериментального примера 1, было задано в примерах от 0,010 массовых % до 0,013 массовых %. Далее, при азотировании количество аммиака, вводимого над проходящей полосой (стальной полосой) и под ней, регулировалось, и величина В изменялась различными путями. После этого лист из электротехнической стали с ориентированным зерном изготавливали так же, как в экспериментальном примере 1. Далее, изучали зависимость между величиной В и плотностью магнитного потока (В8). Полученные результаты показаны на фиг.6. На фиг.6 значок  означает получение качественного магнитного потока (В8), а значок х означает, что достаточная плотность магнитного потока (В8) не была достигнута.

означает получение качественного магнитного потока (В8), а значок х означает, что достаточная плотность магнитного потока (В8) не была достигнута.

Как показано на фиг.6, когда величина В равнялась 0,35 или меньше, стабильным образом получали стальной лист с высокой плотностью магнитного потока. В то же время, когда величина В превышала 0,35, плотность магнитного потока была низкой. В частности, в образце, в котором плотность магнитного потока была меньше 1,86 Тл, вторичная рекристаллизация была неустойчивой.

Экспериментальный пример 6

Увеличение содержания N при азотировании (операция S6) стальной полосы, полученной из слябов, упомянутых в примерах № 33, 34 экспериментального примера 3, было задано в примерах от 0,009 массовых % до 0,012 массовых %. Далее, при азотировании количество аммиака, вводимого над проходящей полосой (стальной полосой) и под ней, регулировалось, и величина В изменялась различными путями. После этого лист из электротехнической стали с ориентированным зерном изготавливали так же, как в экспериментальном примере 3. Далее, изучали зависимость между величиной В и плотностью магнитного потока (В8). Полученные результаты показаны на фиг.7. На фиг.7 значок  означает получение качественного магнитного потока (В8), а значок х означает, что достаточная плотность магнитного потока (В8) не была достигнута.

означает получение качественного магнитного потока (В8), а значок х означает, что достаточная плотность магнитного потока (В8) не была достигнута.

Как показано на фиг.7, когда величина В равнялась 0,35 или меньше, стабильным образом получали стальной лист с высокой плотностью магнитного потока. В то же время, когда величина В превышала 0,35, плотность магнитного потока была низкой. В частности, в образце, в котором плотность магнитного потока была меньше 1,86 Тл, вторичная рекристаллизация была неустойчивой.

Возможность применения в промышленных масштабах

Настоящее изобретение может использоваться в отрасли промышленности по производству листа из электротехнической стали и в отрасли промышленности по применению листа из электротехнической стали.

Изобретение относится к области металлургии, в частности к производству листа из электротехнической стали. Для повышения магнитных свойств сляб с определенным химическим составом нагревают до температуры 1280-1390°С для того, чтобы перевести в состояние твердого раствора вещество, действующее как ингибитор. Далее сляб подвергают горячей прокатке для получения стальной полосы. Стальную полосу подвергают отжигу для формирования первичного ингибитора в стальной полосе. Затем стальную полосу один или больше раз подвергают холодной прокатке. Далее стальную полосу подвергают отжигу для выполнения обезуглероживания и выполнения первичной рекристаллизации. Затем выполняют азотирование стальной полосы в смешанной атмосфере из газообразных водорода, азота и аммиака в положении, при котором движется стальная полоса, для формирования вторичного ингибитора в стальной полосе. Далее стальную полосу подвергают отжигу для того, чтобы вызвать вторичную рекристаллизацию. 8 з.п. ф-лы, 8 табл., 7 ил., 4 пр.

1. Способ производства листа из электротехнической стали с ориентированным зерном, включающий нагрев сляба из стали, содержащей, мас.%:

С от 0,04 до 0,09

Si от 2,5 до 4,0

Аl кислото-растворимый от 0,022 до 0,031

N от 0,003 до 0,006

S и Se: от 0,013 до 0,022, при преобразовании в эквивалент S: [Seq], представленный в виде "[S]+0,405×[Se]", в котором содержание S задано как [S] и содержание Se задано как [Se],

Мn от 0,045 до 0,065

Ti 0,005 или меньше

Fe и неизбежные примеси - остальное,

до температуры от 1280°С до 1390°С для перевода вещества, служащего ингибитором, в твердый раствор,

горячую прокатку сляба для получения стальной полосы,

отжиг стальной полосы для образования первичного ингибитора в стальной полосе,

холодную прокатку стальной полосы, выполненную один или больше раз,

отжиг стальной полосы для выполнения обезуглероживания и первичной рекристаллизации,

азотирование стальной полосы в смешанной газовой атмосфере, состоящей из водорода, азота и аммиака в состоянии, при котором стальную полосу пропускают для формирования вторичного ингибитора в стальной полосе,

отжиг стальной полосы для осуществления вторичной рекристаллизации,

причем при горячей прокатке долю N, содержащегося в слябе, которая выделяется в виде AlN в стальной полосе, устанавливают равной 35% или меньше, а доля S и Se, содержащихся в слябе, которые выделяются в виде MnS или MnSe в стальной полосе, устанавливают равной 45% или меньше при преобразовании в эквивалент S: [Seq],

отжиг для образования первичного ингибитора в стальной полосе выполняют перед последним проходом холодной прокатки, которую выполняют один раз или больше,

обжатие при последнем проходе холодной прокатки, которую выполняют один раз или больше, задают со степенью на уровне от 84% до 92%, причем равнозначный кругу средний диаметр кристаллических зерен, полученных при первичной рекристаллизации, составляет не меньше 8 мкм и не больше 15 мкм,

содержание Мn (мас.%) показано как [Мn], величина А, представленная

формулой (1), удовлетворяет формуле (2), при этом

A=([Mn]/54,9)/([Seq]/32,1) (1)

1,6≤А≤2,3 (2), содержание N (мас.%) в слябе показано как [N], и величина N (мас.%) в стальной полосе, увеличенная путем азотирования, показана как ΔN, величина I, представленная формулой (3), удовлетворяет формуле (4), при этом

I=1,3636×[Seq]/32,1+0,5337×[N]/14,0+0,7131×ΔN/14,0 (3)

0,0011≤I≤0,0017 (4).

2. Способ по п.1, в котором сляб дополнительно содержит Сu от 0,05 до 0,30 мас.%, и на стадии холодной прокатки полосы, во время которой выполняют один или больше проходов, долю S и Se, содержащихся в слябе, которые выделяются в виде Cu-S или Cu-Se предпочтительно устанавливают на уровне от 25% до 60% при преобразовании в эквивалент S: [Seq].

3. Способ по п.1, в котором сляб дополнительно содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из Sn и Sb, в общем количестве от 0,02 до 0,30 мас.%.

4. Способ по п.1, в котором в процессе указанного азотирования в то время, когда содержание N в части толщины в 20% с одной поверхности стальной полосы задано как σN1 (мас.%), а содержание азота в части толщины в 20% с другой поверхности стальной полосы задано как σN2 (мас.%), величина В, определенная в формуле (5), предпочтительно удовлетворяет формуле (6):

B=|σN1-σN2|/ΔN (5)

В≤0,35 (6).

5. Способ по п.4, в котором указанное азотирование выполняют в печи для азотирования, содержащей:

одну или больше труб, помещенных со стороны одной из поверхностей стальной полосы в пространстве, через которое проходит стальная полоса и через которое проходит газообразный аммиак,

сопла, размещенные в трубе,

при этом наименьшее расстояние между наконечником сопла и стальной полосой задано как t1, мм, по формуле (7):

t1≥50,

расстояние между центрами соседних сопел задано как I, мм, по формуле (8):

I≤t1,

расстояние между стальной полосой и стенкой печи, размещенной на противоположной стороне трубы для азотирования, заданы как t2, мм, по формуле (9):

t2≥2×tl,

расстояния между обеими краевыми частями по ширине стальной полосы и стенками, размещенными по сторонам стальной полосы в печи для азотирования, заданы как t3, мм, по формуле (10):

t3≥2,5×tl,

максимальная ширина между соплами, помещенными на обоих концах среди сопел, задана как L, мм, по формуле (11):

L≥1,2×W,

где W - ширина стальной полосы, мм.

6. Способ по п.5, в котором труба состоит из трехтрубных блоков, а расстояние между каждым из трех трубных блоков в направлении перемещения стальной полосы равно 550 мм или меньше.

7. Способ по п.4, в котором указанное азотирование выполняют в печи для азотирования, содержащей один или больше входов, размещенных на обеих стенках по сторонам стальной полосы в пространстве, через которое проходит стальная полоса и через которое проходит газообразный аммиак, при этом расстояния между обеими краевыми частями по ширине стальной полосы и стенками, помещенными по сторонам стальной полосы в печи для азотирования, заданы как t3, мм, по формуле (12):

t3≥W/3,

где W - ширина стальной полосы, мм,

расстояние между стальной полосой и стенками печи для азотирования, параллельными поверхности стальной полосы, заданы как t4, мм, по формуле (13):

t4≥100 мм,

расстояние между пространством, в котором проходит стальная полоса, и входом задано как Н, мм, по формуле (14):

H≤W/3.

8. Способ по п.1, в котором стальную полосу выдерживают в температурном диапазоне от 100°С до 300°С в течение одной минуты или больше во время по меньшей мере одного пропуска последнего выполненного цикла холодной прокатки, который выполняется один раз или больше.

9. Способ по п.1, в котором при указанном отжиге для выполнения обезуглероживания и первичной рекристаллизации скорость нагрева с начала повышения температуры до 650°С или больше равна 100°С/с или больше.

Авторы

Даты

2012-10-27—Публикация

2009-09-08—Подача