Изобретение относится к области электрометаллургии и предназначено для получения методом электрошлакового переплава (ЭШП) слитков из трещиночувствительной стали, например, для оправок непрерывных трубопрокатных станов.

Известен расходуемый электрод, используемый при реализации способа электрошлакового переплава (пат. RU №2332471, МПК C22B 9/18 (2006.01), опубл. 2008 г.), сплавляемая часть которого выполнена из однородного материала, соответствующего материалу выплавляемого слитка.

Во время ЭШП такого расходуемого электрода при охлаждении нижней части слитка температура металла опускается ниже точки мартенситного превращения, что при выплавке слитков из инструментальной трещиночувствительной стали приводит к образованию поверхностных трещин.

Наиболее близким к заявляемому и принятым в качестве прототипа является расходуемый электрод, используемый при реализации способа получения слоистых слитков методом электрошлакового переплава (пат. RU №2432406, МПК C22B 9/18 (2006.01), опубл. 2011 г.), сплавляемая часть которого состоит из верхней и нижней стальных частей разного состава. Состав расходуемого электрода регулируют по длине в зависимости от химического состава слитка по высоте, и осуществляют в процессе ЭШП модуляцию теплового потока, направленного из шлаковой ванны через фронт кристаллизации в тело слитка.

Использование такого расходуемого электрода позволяет получить слоистый слиток требуемого состава.

Однако при ЭШП такого расходуемого электрода нельзя получить качественный слиток из инструментальной трещиночувствительной стали, например, для оправок непрерывных трубопрокатных станов.

Задачей предлагаемого изобретения является создание расходуемого электрода для выплавки качественного (без трещин и требуемого химического состава) слитка из инструментальной трещиночувствительной стали, например, для оправок трубопрокатных станов.

Поставленная задача решается усовершенствованием расходуемого электрода для выплавки слитков методом ЭШП, сплавляемая часть которого состоит из верхней и нижней стальных частей разного состава.

Это усовершенствование заключается в том, что верхняя часть сплавляемой части выполнена из инструментальной трещиночувствительной стали, а нижняя - из низкоуглеродистой нелегированной стали и ее масса составляет 35-50% массы технологической обрези низа слитка.

Такая конструкция расходуемого электрода позволяет при ЭШП поддерживать в инструментальной трещиночувствительной стали температуру выше точки мартенситного превращения (300°C), и за счет этого исключить образование трещин при охлаждении нижней части в процессе ЭШП. При этом за счет того, что масса части из низкоуглеродистой нелегированной стали составляет 35-50% массы технологической обрези низа слитка, в оставшейся после обрези заготовке, используемой для дальнейшей переработки, обеспечивается требуемый химический состав. При массе части из низкоуглеродистой нелегированной стали меньше 35% массы технологической обрези в слитке образуются трещины из-за снижения температуры ниже точки мартенситного превращения. При массе части из низкоуглеродистой нелегированной стали больше 50% массы технологической обрези низа слитка в оставшейся после обрези заготовке, используемой для дальнейшей переработки, не обеспечивается требуемый химический состав.

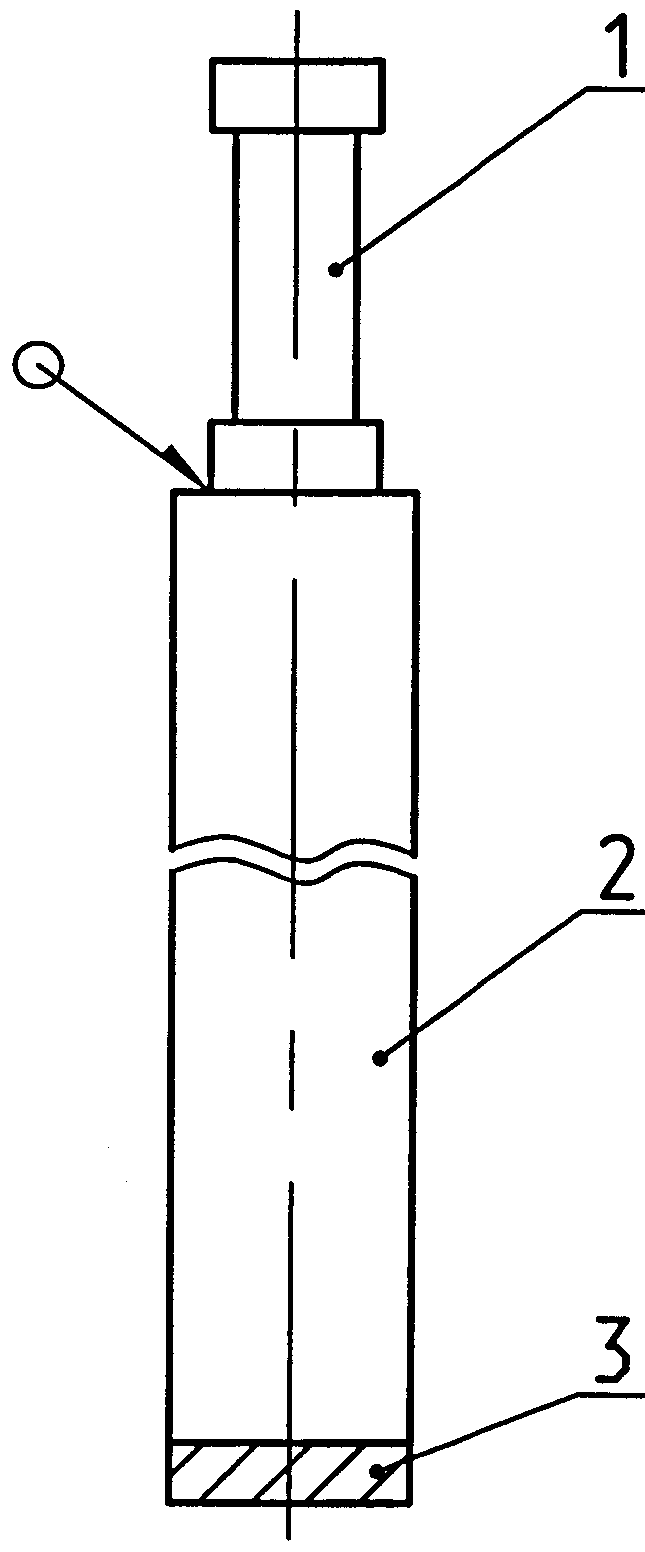

Изобретение поясняется чертежом, на котором изображен предлагаемый расходуемый электрод.

Расходуемый электрод для выплавки слитков методом ЭШП содержит инвентарную головку 1 и сплавляемую часть, состоящую из верхней 2 и нижней 3 стальных частей разного состава. Верхняя часть 2 выполнена из инструментальной трещиночувствительной стали. В приведенном примере для части 2 использовали отработанные оправки трубопрокатного стана диаметром 167 мм в виде пучка четырех оправок из стали "X35CrMoV05KU-UNI 2955-68 Std" (аналог стали 4Х5МФС ГОСТ 5950-73). Нижняя часть 3 выполнена из низкоуглеродистой нелегированной стали, в качестве которой использовали пластины (обрезь проката) из стали Ст3, и ее масса составляет 35-50% массы технологической обрези низа слитка.

Выплавку слитков производили на печах ЭШП У552М под флюсом АНФ-35, используя 5 расходуемых электродов с массой нижней части из низкоуглеродистой нелегированной стали Ст3, приведенной в таблице 1:

При ЭШП охлаждению подвергалась нижняя часть 3, состоящая из низкоуглеродистой стали, а в инструментальной трещиночувствительной стали поддерживалась температура выше точки мартенситного превращения, что исключило образование трещин в процессе ЭШП. При этом за счет того, что масса части 3 из низкоуглеродистой стали составляет 35-50% массы технологической обрези низа слитка, в оставшейся после обрези заготовке, которая используется для дальнейшей обработки, обеспечивается требуемый химический состав.

После окончания ЭШП через 3-8 минут снимали кристаллизатор со слитков и выдерживали их на поддоне 8-10 минут, убирали шлаковый гарниссаж с нижней части слитка на высоту 150-250 мм и замеряли температуру слитков в точках, соответствующих 30%, 35%, 45%, 50%, 55% массы технологической обрези.

Усредненные результаты замеров температуры приведены в таблице 2:

Выплавленные ЭШП слитки накапливались в отапливаемом кессоне при температуре 800-900°C, после чего отгружались в кузнечный цех под футерованными колпаками. Из слитков отковали заготовки диаметром 400 мм, и со стороны низа слитка производили обрезь в соответствии с требованиями техпроцесса валовой технологии производства поковок из слитков 600 мм. Откованные заготовки подвергались отжигу и последующему визуальному и магнитопорошковому контролю поверхности.

Как видно из таблицы 2, у слитка, полученного ЭШП расходуемого электрода №1, в точке, соответствующей 30% массы технологической обрези, температура ниже точки мартенситного превращения, что привело к трещинам протяженностью 30-50 мм от нижнего торца заготовок. У слитков, полученных ЭШП расходуемых электродов №2, 3, 4 и 5, в точках, соответствующих 35%, 45%, 50% и 55% массы технологической обрези, температура выше точки мартенситного превращения, и не обнаружено трещин ни в полученной заготовке из инструментальной трещиночувствительной стали, ни в технологической обрези.

Химический состав у нижнего торца заготовок, полученных после удаления технологической обрези, усредненный состав у верхнего торца заготовок и состав отработанных оправок для части 2 расходуемого электрода приведен в таблице 3:

Как видно из таблицы 3, химический состав нижней части слитков, полученных ЭШП заявляемого расходуемого электрода, соответствует требованиям, предъявляемым к марке X35CrMoV05KU-UN1 2955-68 Std Общей спецификации NP0206 В ″Производство и контроль оправок для трубного стана″.

Таким образом, использование предлагаемого расходуемого электрода для выплавки слитков методом ЭШП позволяет получить слиток из инструментальной трещиночувствительной стали требуемого химического состава без трещин и снизить расход дорогостоящей стали за счет снижения доли расходуемой дорогостоящей инструментальной стали в технологической обрези от низа слитка на 35-50%. Например, при выплавке слитков диаметром 600 мм и массой 4800 кг снижение потерь составит 75-110 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ВЫСОКОКАЧЕСТВЕННЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ИЗ ОТХОДОВ ИНСТРУМЕНТАЛЬНОГО ПРОИЗВОДСТВА | 2009 |

|

RU2405843C1 |

| СПОСОБ НАВЕДЕНИЯ ШЛАКОВОЙ ВАННЫ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1992 |

|

RU2026388C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2006 |

|

RU2328538C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ В ПРОЦЕССЕ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2007 |

|

RU2355790C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК ДЛЯ ТРУБОПРОКАТНОГО СТАНА | 2015 |

|

RU2600044C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2006 |

|

RU2314355C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2575266C1 |

Изобретение относится к области металлургии и предназначено для получения методом электрошлакового переплава (ЭШП) слитков из трещиночувствительной стали. Расходуемый электрод содержит инвентарную головку и сплавляемую часть, состоящую из верхней и нижней стальных частей разного состава. Верхняя часть выполнена из инструментальной трещиночувствительной стали. Нижняя часть выполнена из низкоуглеродистой нелегированной стали и ее масса составляет 35-50% массы технологической обрези низа слитка. При ЭШП расходуемого электрода получают слиток из инструментальной трещиночувствительной стали требуемого химического состава без трещин и с меньшим расходом дорогостоящей инструментальной стали. 1 ил., 3 табл.

Расходуемый электрод для выплавки слитков из инструментальной трещиночувствительной стали методом электрошлакового переплава, характеризующийся тем, что верхняя сплавляемая часть электрода выполнена из инструментальной трещиночувствительной стали, а нижняя - из низкоуглеродистой нелегированной стали, причем масса нижней части составляет 35-50% массы технологической обрези низа слитка.

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ СЛИТКОВ ИМПУЛЬСНО-ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2009 |

|

RU2432406C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВАКУУМНО-ДУГОВОЙ ПЛАВКИ | 1992 |

|

RU2048274C1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2015-04-20—Публикация

2013-10-11—Подача