ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу изготовления мартенситно-стареющей стали.

УРОВЕНЬ ТЕХНИКИ

[0002] Мартенситно-стареющая сталь имеет очень высокую прочность порядка 2000 МПа, поэтому такую сталь применяют в различных областях, где требуется высокая прочность, например, для деталей ракет, центрифуг, самолетов, бесступенчатых трансмиссий автомобильных двигателей, а также в качестве пресс-форм.

В качестве примера мартенситно-стареющая сталь содержит 18 мас.% никеля, 8 мас.% кобальта, 5 мас.% молибдена, 0,45 мас.% титана, 0,1 мас.% алюминия, остальное - железо. Таким образом, мартенситно-стареющая сталь содержит соответствующее количество молибдена и титана в качестве дисперсно-упрочняющих элементов, поэтому старение этой стали может приводить к выделению интерметаллических соединений, таких как Ni3Mo, Ni3Ti, и Fe2Mo, обеспечивая высокую прочность.

[0003] С другой стороны, мартенситно-стареющая сталь содержит такие элементы, как титан, который приводит к образованию неметаллических включений, поэтому усталостная прочность мартенситно-стареющей стали не обязательно является высокой. В частности, такие неметаллические включения, как нитриды (например, TiN) и карбонитриды (например, TiCN) относятся к важнейшим факторам снижения усталостной прочности. Когда в стали эти неметаллические включения вырастают до больших размеров, то выросшие включения служат в качестве источников усталостного разрушения.

В связи с этим, обычно применяемый способ изготовления мартенситно-стареющей стали включает изготовление расходуемого электрода для переплавки в вакууме и использование этого электрода для изготовления мартенситно-стареющей стали посредством вакуумно-дуговой переплавки.

Мартенситно-стареющая сталь, изготовленная вакуумно- дуговой переплавкой (ВДП) имеет преимущества, заключающиеся в однородности структуры (проявляющейся, например, в незначительной сегрегации компонентов) и низком содержании неметаллических включений, таких как TiN и TiCN.

Например, способ изготовления мартенситно-стареющей стали методом ВДП, при котором сила тока и диаметр кристаллизатора при ВДП определенным образом связаны одна с другим (см., например, Патентный Документ 1), известен в качестве способа применения ВДП для уменьшения размера неметаллических включений, таких как TiN и TiCN.

В качестве способа для изготовления мартенситно-стареющей стали, посредством которого можно значительно уменьшить размер включений (оксидных включений и нитридных включений), известен способ, который включает стадии: формирования оксида магния путем введения магния в жидкий металл при первичной вакуумной плавке так, что оксид, примешанный в жидкую сталь, содержит оксид магния в качестве основного компонента; кристаллизации жидкой стали после формирования оксида магния с получением расходуемого электрода, который содержит остаточный оксид магния; и переплавка этого электрода при степени вакуума более высокой по сравнению со степенью вакуума на стадии формирования оксида магния, в результате чего происходит разложение оксида магния в жидком металле на магний и кислород так, что образовавшийся жидкий металл содержит магний в количестве, не превышающем 50% количества магния в жидком металле на стадии формирования оксида магния (см., например, Патентный Документ 2).

[0004]

Патентный документ 1: выложенная патентная заявка Японии (JP-A) №2003-221627.

Патентный документ 2: патент Японии №4692282.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0005] Известно, что при испытаниях металлического материала на усталость с увеличением размера испытуемого образца снижается усталостная прочность, что называют «размерным эффектом». Если размерный эффект сильный, а испытания на усталость выполняют на испытуемом образце стандартного размера, используя результаты испытаний для проектирования крупногабаритного металлического изделия, то это изделие может показать недостаточную усталостную прочность. С целью решения этой проблемы, наиболее предпочтительно использовать испытуемый образец, размеры которого те же, что и у металлического изделия, которое фактически предназначено для проведения испытаний на усталость, хотя такой метод испытаний часто затруднителен с точки зрения стоимости и времени. В настоящее время, нередки случаи, когда не только задают соответствующие размеры испытуемого образца с учетом условий эксплуатации реального металлического изделия, но и множество таких образцов используют в испытаниях на усталость с целью оценки усталостной прочности реального металлического изделия.

[0006] Этот размерный эффект объясняют, главным образом, наличием неметаллических включений в испытуемом образце.

Например, когда несколько испытуемых образцов изготавливают из металлического материала с низким содержанием неметаллических включений, таких как TiN и TiCN, а затем на этих образцах проводят испытания на малоцикловую усталость, то образец, который содержит неметаллические включения, показывает меньшее число циклов до разрушения (то есть более низкую усталостную прочность) по сравнению с образцом, который свободен от указанных включений. Таким образом, это может привести к очень большому разбросу в количестве циклов до разрушения, например, в диапазоне от нескольких тысяч циклов до сотен тысяч циклов. Описанная проблема особенно часто возникает, когда испытуемый образец имеет небольшой размер.

Обычно неметаллические включения содержат такие элементы, как кислород, азот, и серу.

Несмотря на то, что высокочистый металлический материал, например, мартенситно-стареющая сталь (особенно мартенситно-стареющая сталь, изготовленная с применением ВДП), часто содержит указанные элементы в весьма малом количестве, очень трудно полностью исключить влияние неметаллических включений. Таким образом, испытания на малоцикловую усталость такого металлического материала могут с определенной вероятностью показать небольшое число циклов до разрушения.

Как описано выше, было обнаружено, что при испытаниях мартенситно-стареющей стали на усталость число циклов до разрушения может изменяться в широком диапазоне, и может быть сильно выражен размерный эффект.

[0007] С другой стороны, поскольку усталостная прочность мартенситно-стареющей стали не обязательно является высокой, очевидно, требуется поддерживать достаточно высокую усталостную прочность этой стали.

[0008] Настоящее изобретение было создано с учетом описанных выше обстоятельств.

Цель настоящего изобретения заключается в предоставлении способа изготовления мартенситно-стареющей стали, которая проявляет небольшой разброс результатов (число циклов до разрушения) испытаний на усталость (особенно на малоцикловую усталость), в которой снижено влияние размерного фактора и которая сохраняет достаточно высокую усталостную прочность.

РЕШЕНИЕ ПРОБЛЕМ

[0009] Ниже перечислены конкретные средства решения указанных выше проблем.

(1) Способ изготовления мартенситно-стареющей стали, включающий: стадию изготовления переплавляемого электрода посредством вакуумной плавки, при этом электрод содержит от 0,2 до 3,0 мас.% титана и от 0,0025 до 0,0050 мас.% азота; и стадию изготовления стального слитка средним диаметром 650 мм или более посредством переплавки переплавляемого электрода; причем полученная мартенситно-стареющая сталь содержит от 0,2 до 3,0 мас.% титана.

(2) Способ изготовления мартенситно-стареющей стали по п. (1), в котором стадия изготовления переплавляемого электрода включает добавление азота к жидкой стали.

(3) Способ изготовления мартенситно-стареющей стали по п. (2), в котором азот добавляют к жидкой стали путем введения газообразного азота в атмосферу, контактирующую с жидкой сталью.

(4) Способ изготовления мартенситно-стареющей стали по любому из пп. (1)-(3), в котором переплавляемый электрод дополнительно содержит от 0,01 до 0,10 мас.% кремния.

(5) Способ изготовления мартенситно-стареющей стали по любому из пп. (1)-(4), в котором переплавляемый электрод дополнительно содержит от 0,01 до 0,10 мас.% марганца.

(6) Способ изготовления мартенситно-стареющей стали по любому из пп. (1)-(5), в котором переплавляемый электрод дополнительно содержит 1,7 мас.% или менее алюминия.

(7) Способ изготовления мартенситно-стареющей стали по любому из пп.(1)-(6), в котором стадия переплавки переплавляемого электрода для изготовления стального слитка включает переплавку этого электрода посредством вакуумно-дуговой переплавки.

(8) Способ изготовления мартенситно-стареющей стали по любому из пп.(1)-(7), в котором переплавляемый электрод имеет химический состав из 0,01 мас.% или менее углерода, 1,7 мас.% или менее алюминия, от 0,01 до 0,10 мас.% кремния, от 0,01 до 0,10 мас.% марганца, от 0,2 до 3,0 мас.% титана, от 8,0 до 22,0 мас.% никеля, от 5,0 до 20,0 мас.% кобальта, от 2,0 до 9,0 мас.% молибдена, от 0,0025 до 0,0050 мас.% азота, 0,0015 мас.% или менее кислорода, остальное - железо и неизбежные примеси.

(9) Способ изготовления мартенситно-стареющей стали по любому из пп.(1)-(8), в котором стальной слиток имеет химический состав из 0,01 мас.% или менее углерода, 1,7 мас.% или менее алюминия, от 0,01 до 0,10 мас.% кремния, от 0,01 до 0,10 мас.% марганца, от 0,2 до 3,0 мас.% титана, от 8,0 до 22,0 мас.% никеля, от 5,0 до 20,0 мас.% кобальта, от 2,0 до 9,0 мас.% молибдена, менее чем 0,0025 мас.% азота, 0,0015 мас.% или менее кислорода, остальное - железо и неизбежные примеси.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0010] Настоящее изобретение может предоставить способ изготовления мартенситно-стареющей стали, которая показывает пониженный разброс результатов (число циклов до разрушения) испытаний на усталость (особенно испытаний на малоцикловую усталость), в которой снижено влияние размерного фактора и которая сохраняет достаточно высокую усталостную прочность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

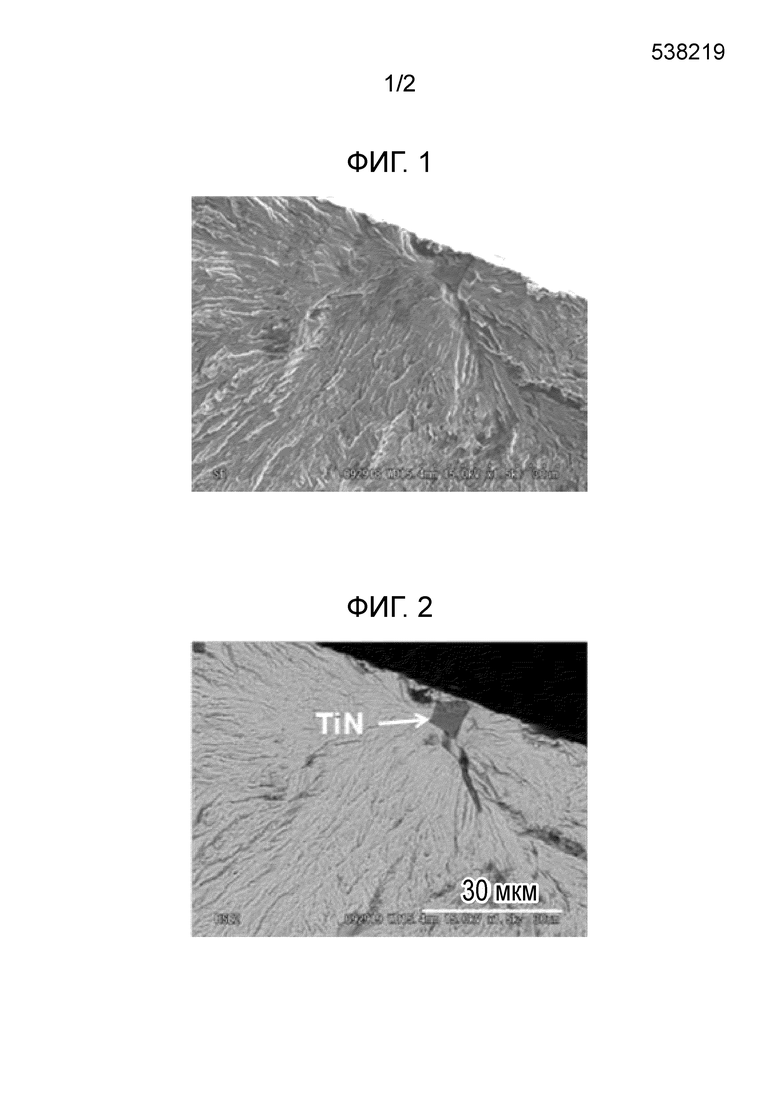

[0011] На фиг.1 показано полученное с помощью сканирующего электронного микроскопа изображение (изображение, полученное с помощью вторичных электронов) сечения излома испытуемого образца после испытаний на малоцикловую усталость по Примеру 1.

На фиг.2 показано полученное с помощью сканирующего электронного микроскопа изображение (изображение, полученное с помощью обратно-отраженных электронов - композиционное изображение) сечения излома испытуемого образца после испытаний на малоцикловую усталость по Примеру 1.

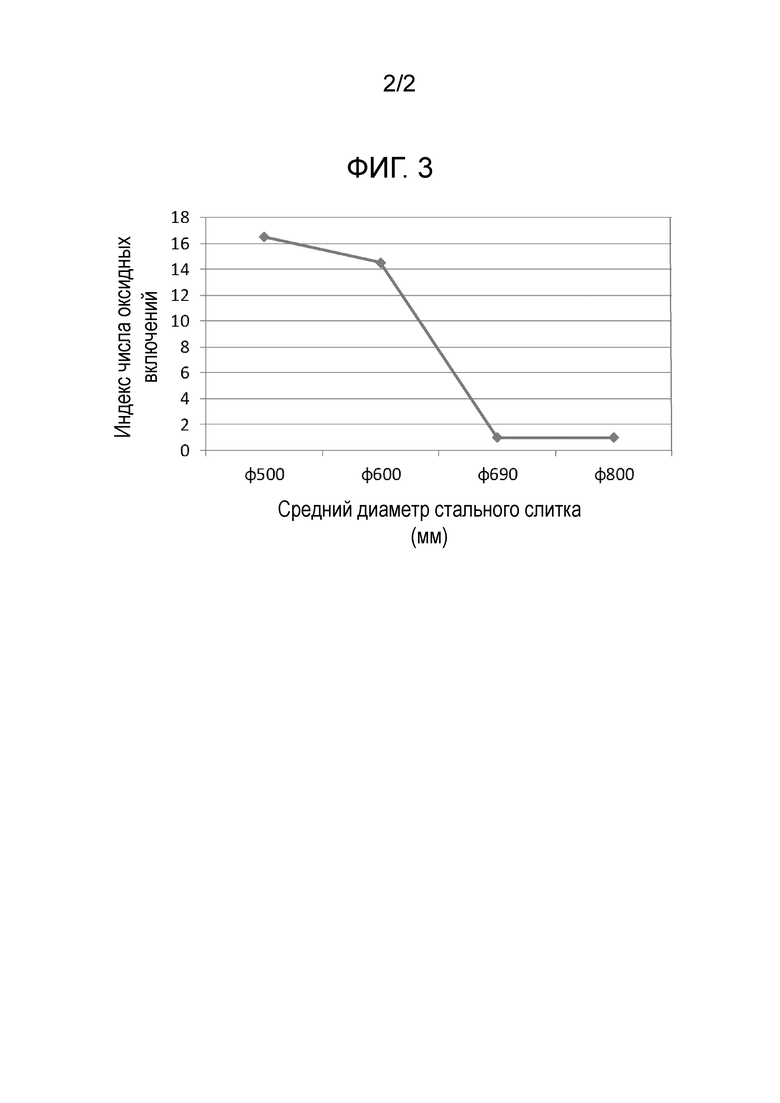

На фиг.3 представлен график, показывающий связь среднего диаметра стального слитка с числом оксидных включений (индексом числа оксидных включений) в заготовке, изготовленной методом горячей ковки стального слитка в примере по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0012] Далее способ изготовления мартенситно-стареющей стали по настоящему изобретению (здесь и далее также называется как «способ изготовления по настоящему изобретению») будет описан подробно.

Способ изготовления по настоящему изобретению включает: стадию изготовления переплавляемого электрода посредством вакуумной плавки, причем этот электрод содержит от 0,2 до 3,0 мас.% титана (здесь и далее также обозначен как «Ti») и от 0,0025 до 0,0050 мас.% азота (здесь и далее также обозначен как «N»); и стадию изготовления стального слитка средним диаметром 650 мм или более посредством переплавки переплавляемого электрода; где полученная мартенситно-стареющая сталь содержит от 0,2 до 3,0 мас.% титана.

Способ изготовления по настоящему изобретению позволяет получить мартенситно-стареющую сталь, которая показывает пониженный разброс результатов (число циклов до разрушения) испытаний на усталость (особенно испытаний на малоцикловую усталость), в которой снижено влияние размерного фактора и которая сохраняет достаточно высокую усталостную прочность.

[0013] В настоящем изобретении испытания на малоцикловую усталость проводили в соответствии со стандартом ASTM E606.

В настоящем изобретении мартенситно-стареющая сталь, в соответствии с обычным определением, относится к особо высокопрочной стали, которая после старения показывает очень высокую прочность порядка 2000 МПа.

[0014] Далее будут описаны возможные причины указанных выше эффектов способа изготовления по настоящему изобретению.

[0015] В способе изготовления по настоящему изобретению переплавляемый электрод (здесь и далее также называется как «электрод») содержит от 0,2 до 3,0 мас.% титана и 0,0025 мас.% или более азота. Таким образом, готовый стальной слиток (из мартенситно-стареющей стали) содержит некоторое количество нитрида титана (здесь и далее также обозначается как «TiN») и карбонитрида титана (здесь и далее также обозначается как «TiCN») в качестве неметаллических включений на основе титана. Эти включения растут в процессе затвердевания на стадии изготовления переплавляемого электрода. Можно полагать, что эти включения частично плавятся в ванне жидкой стали, образовавшейся при переплавке электрода на стадии изготовления стального слитка, но плавятся включения не полностью и вторично растут в процессе затвердевания после переплавки. Поскольку эти неметаллические включения на основе титана растут в основном в процессе затвердевания, то их максимальный размер можно легче контролировать, чем размер оксидных включений, как описано ниже.

Предполагается, что настоящее изобретение может предоставить стальной слиток, который содержит неметаллические включения на основе титана среднего размера (например, от 9 до 15 мкм), а также обеспечить равномерное распределение этих включений. Можно также полагать, что при испытании стального слитка на усталость такие неметаллические включения на основе титана могут служить в большинстве случаев в качестве источников усталостного разрушения, поэтому разброс результатов (числа циклов до разрушения) испытаний на усталость (особенно испытаний на малоцикловую усталость) может быть уменьшен. Кроме того, можно полагать, что равномерное распределение неметаллических включений на основе титана среднего размера в стальной слитке позволяет также уменьшить размерный эффект.

[0016] Пример «равномерного распределения неметаллических включений на основе титана» включает случай, при котором эти включения присутствуют с вероятностью более чем около 50% вблизи поверхности испытуемых образцов площадью 10×20 мм, полученных из заготовки, изготовленной методом ковки стального слитка.

[0017] Кроме указанных выше неметаллических включений на основе титана, электрод (переплавляемый электрод) может содержать оксидные включения, например, оксид алюминия (Al2O3) и шпинель (MgO-Al2O3).

В таком случае, эти оксидные включения содержатся также в ванне жидкой стали на стадии изготовления стального слитка. В процессе затвердевания ванны жидкой стали с образованием стального слитка оксидные включения в ванне всплывают и отделяются, или захватываются на границе кристаллизации и остаются в стальном слитке. Эти включения, оставшиеся в слитке, служат в качестве источников разрушения при испытании на усталость стального слитка и таким образом снижают усталостную прочность.

Описанные выше оксидные включения растут под действием конвекции в жидкой стали, что затрудняет контроль максимального размера этих включений в отличие от описанных выше неметаллических включений на основе титана.

[0018] При рассмотрении случая, в котором оксидные включения присутствуют, на стадии изготовления переплавляемого электрода по настоящему изобретению в этот электрод вводят азот в сравнительно большом количестве, а именно 0,0025 мас.% или более. В этом случае, даже при наличии в электроде оксидных включений неметаллические включения на основе титана, как описано выше, легко вырастают в электроде до больших размеров по сравнению с оксидными включениями.

Стадия изготовления стального слитка включает переплавку описанного выше электрода с получением стального слитка.

На этой стадии неметаллические включения на основе титана частично плавятся в ванне жидкой стали, но не расплавляются полностью, а растут вторично до средних размеров в процессе затвердевания после переплавки. Таким образом, состояние этих включений на основе титана в электроде остается практически тем же в стальном слитке. Другими словами, на стадии изготовления стального слитка можно получить слиток, который содержит диспергированные неметаллические включения на основе титана среднего размера (например, размера, превышающего размер оксидных включений, но не слишком большого, например 9-15 мкм) при малом разбросе по размерам.

[0019] На стадии изготовления стального слитка по настоящему изобретению получают стальной слиток со средним диаметром 650 мм.

При изготовлении стального слитка большого среднего диаметра (в частности, 650 мм или более) наблюдается тенденция к замедлению скорости продвижения (например, скорости подъема) границы кристаллизации (поверхности раздела жидкой и твердой фаз) на стадии изготовления слитка. Это позволяет увеличить период времени до момента затвердевания всей ванны жидкой стали, то есть периода времени до всплывания и отделения оксидных включений и таким образом произвести эффект отделения оксидных включений за счет всплывания. В результате количество оксидных включений в стальном слитке может снизиться.

[0020] Кроме того, существует тенденция, заключающаяся в том, что чем больше средний диаметр стального слитка (в частности, 650 мм или более), тем выше коэффициент уковки стального слитка при ковке (например, при горячей ковке) для изготовления поковки. Такой повышенный коэффициент уковки позволяет дробить оксидные включения при ковке, уменьшая размер этих включений. Таким образом можно уменьшить влияние оксидных включений на испытания на усталость.

[0021] В общем случае, в стальном слитке могут присутствовать междендритные микропоры, которые нередко исчезают под действием давления при ковке (например, при горячей ковке). Однако, если давление при ковке невелико, в частности, при низком коэффициенте уковки (этот термин описан выше), то при испытании на усталость могут возникать дефектные поры (здесь и далее также называются как «пустоты»).

Высокий коэффициент уковки, например, стального слитка средним диаметром 650 мм и более, эффективен также для уменьшения дефектных пустот, как описано выше.

[0022] Далее будет описан средний диаметр стального слитка.

В случае, когда стальной слиток имеет форму усеченного конуса или столба, средний диаметр слитка рассчитывают как полусумму диаметра верхушки слитка и диаметра дна слитка.

В случае, когда стальной слиток имеет форму усеченной пирамиды или призмы, средний диаметр рассчитывают как полусумму диаметра окружности, описанной вокруг верхушки слитка, и диаметра окружности, описанной вокруг дна слитка.

[0023] Как описано выше, способ изготовления по настоящему изобретению может предоставить стальной слиток, который содержит равномерно диспергированные неметаллические включения на основе титана, имеющие средний размер (который здесь и ниже определяется, например, от 9 до 15 мкм), и в котором уменьшено влияние оксидных включений.

Можно полагать, что в изготовленном стальном слитке неметаллические включения на основе титана среднего размера, например, превышающего размер оксидных включений, но не слишком большие, диспергированы равномерно, поэтому предотвращается неравномерность распределения (разброс) положений усталостных разрушений. Конкретнее, неметаллические включения на основе титана могут в большинстве случае служить в качестве источников усталостного разрушения в стальном слитке. Другими словами, исключается влияние других включений, кроме этих включений на основе титана. По этой причине, при проведении испытаний на усталость на многочисленных испытательных образцах, полученных из стального слитка, разброс результатов (числа циклов до разрушения) в этих образцах уменьшается.

По этой же причине, в стальном слитке может быть уменьшен размерный эффект. При испытаниях на усталость можно при меньшем числе испытаний получить высоко достоверную репрезентативную величину усталостной прочности.

[0024] К тому же, стальной слиток содержит неметаллические включения на основе титана, имеющие до некоторой степени ограниченный размер (то есть включения, которые не слишком большие), и оксидные включения уменьшенного размера, благодаря чему этот слиток может показывать достаточно высокую усталостную прочность.

[0025] Способ изготовления по настоящему изобретению может предотвратить образование особо крупных оксидных включений в полученной мартенситно-стареющей стали. Даже в случае, когда такие особо крупные оксидные включения должны образоваться, легко зарегистрировать и проконтролировать их образование.

[0026] В настоящем изобретении средний диаметр стального слитка, как описано выше, составляет 650 мм или более. Если этот диаметр менее чем 650 мм, то параметры слитка оказываются неудовлетворительными. В частности, появится тенденция к снижению усталостной прочности.

Хотя верхний предел среднего диаметра стального слитка не критичен, предпочтительно, чтобы слиток имел средний диаметр 800 мм или менее. Предполагают, что средний диаметр 800 мм или менее предотвращает образование весьма крупных неметаллических включений на основе титана, что дополнительно предотвращает снижение числа циклов при испытании на усталость.

[0027] В настоящем изобретении электрод, как описано выше, содержит азот в количестве от 0,0025 до 0,0050 мас.%.

Если содержание азота в электроде составляет менее чем 0,0025 мас.%, то оксидные включения проявляют тенденцию к большему размеру по сравнению с неметаллическими включениями на основе титана, что, как описано выше, снижает эффекты настоящего изобретения (особенно эффект снижения разброса результатов испытаний и эффект уменьшения размерного эффекта).

С другой стороны, если содержание азота в электроде составляет более чем 0,0050 мас.%, то проявляется тенденция к увеличению дефектов, обусловленных микропорами.

[0028] В настоящем изобретении, как описано выше, электрод и мартенситно-стареющая сталь содержат титан в количестве от 0,2 до 3,0 мас.%.

Если электрод и мартенситно-стареющая сталь содержат менее чем 0,2 мас.% титана, то число неметаллических включений на основе титана снижается, что приводит к уменьшению эффектов настоящего изобретения.

С другой стороны, если электрод и мартенситно-стареющая сталь содержат более чем 3,0 мас.% титана, то появляется тенденция к снижению пластичности и ударной вязкости этой стали.

[0029] Далее будет описана каждая стадия способа изготовления по настоящему изобретению.

[0030] 〈Стадия Изготовления Переплавляемого Электрода〉

Стадия изготовления переплавляемого электрода заключается в изготовлении посредством вакуумной плавки электрода, который содержит от 0,2 до 3,0 мас.% титана и от 0,0025 до 0,0050 мас.% азота.

Как принято в настоящей заявке, «вакуумная плавка» включает процесс плавления материала с получением жидкой стали и процесс затвердевания полученной жидкой стали с образованием электрода.

Параметры вакуумной плавки особенно не ограничены и можно применять известные параметры.

На этой стадии изготовления титан и азот можно предварительно ввести в материал или добавить к жидкой стали в процессе вакуумной плавки.

[0031] Предпочтительный вариант осуществления этой стадии изготовления включает введение азота в жидкую сталь. В этом варианте жидкая сталь перед введением азота предпочтительно содержит от 0,2 до 3,0 мас.% титана. Более предпочтительно, когда жидкая сталь перед введением азота содержит в дополнение к титану компоненты мартенситно-стареющей стали, получаемой в итоге.

[0032] В этом варианте осуществления введение азота в жидкую сталь приводит к реакции титана с азотом в процессе затвердевания стали с образованием неметаллических включений на основе титана, таких как TiN и TiCN.

Подходящий способ добавления азота к жидкой стали заключается во введении газообразного азота (газообразный N2) в атмосферу печи для вакуумной плавки (атмосферу, которая контактирует с жидкой сталью). При таком способе легче образуются неметаллические включения на основе титана большего размера по сравнению с оксидными включениями и, таким образом, как описано выше, могут эффективно проявиться преимущества настоящего изобретения.

В таком процессе азот предпочтительно вводят в печь, создавая в ней атмосферу азота, и эту атмосферу выдерживают в течение 3 минут или более (предпочтительно 5 минут или более). Это позволяет более эффективно ввести азот в жидкую сталь. Хотя верхний предел периода выдержки не критичен, этот период может составлять, например, 30 минут или менее (предпочтительно 20 минут или менее).

Давление атмосферы азота составляет предпочтительно 1 кПа или выше, а более предпочтительно 10 кПа или выше для эффективного введения азота в жидкую сталь. С другой стороны, давление атмосферы азота составляет предпочтительно 40 кПа или ниже, а более предпочтительно 20 кПа или ниже для облегчения наблюдения за внутренним пространством вакуумной печи.

Также предпочтительно снизить давление печной атмосферы после указанной выдержки. Снижение давления позволяет создать равновесие между азотом атмосферы и азотом в жидкой стали, благодаря чему можно поддерживать постоянным содержание азота в жидкой стали и таким образом предотвратить избыточное образование в электроде неметаллических включений на основе титана.

Желательно, чтобы пониженное давление составляло от 200 до 800 Па для достаточного проявления эффекта снижения давления.

После снижения давления печной атмосферы это давление желательно сохранять в течение 30 минут или более. Это позволяет эффективно поддерживать равновесное состояние азота в жидкой стали. С другой стороны, пониженное давление предпочтительно сохранять в течение 180 минут или менее для предотвращения образования оксидов в жидкой стали.

[0033] Как описано выше, переплавляемый электрод, изготовленный на этой стадии, содержит от 0,2 до 3,0 мас.% титана и от 0,0025 до 0,0050 мас.% азота.

Предпочтительно переплавляемый электрод (а предпочтительно и стальной слиток, как описано ниже) дополнительно содержит от 0,01 до 0,10 мас.% (более предпочтительно от 0,01 до 0,05 мас.%) кремния. Это позволяет повысить активность титана и азота, что может дополнительно увеличить размер неметаллических включений на основе азота, таких как TiN и TiCN, благодаря чему могут усилиться упомянутые выше эффекты настоящего изобретения.

[0034] Предпочтительно переплавляемый электрод (а предпочтительно и стальной слиток, как описано ниже) дополнительно содержит от 0,01 до 0,10 мас.% (более предпочтительно от 0,01 до 0,05 мас.%) марганца. Это облегчает формирование интерметаллических соединений с никелем, повышая способность к старению, что может повысить чувствительность к разрушению, вызванному неметаллическими включениями на основе титана, такими как TiN и TiCN, и таким образом усилить упомянутые выше эффекты настоящего изобретения.

[0035] Предпочтительно переплавляемый электрод (а предпочтительно и стальной слиток, как описано ниже) дополнительно содержит 1,7 мас.% или менее алюминия. Введение алюминия в переплавляемый электрод (а предпочтительно и в стальной слиток, как описано ниже) позволяет дополнительно повысить прочность стального слитка после старения. Введение 1,7 мас.% или менее алюминия позволяет дополнительно повысить ударную вязкость стального слитка после старения.

[0036] Предпочтительно переплавляемый электрод (а, предпочтительно и стальной слиток, как описано ниже) содержит 0,01 мас.% или менее углерода. Это позволяет дополнительно предотвратить снижение выпадения интерметаллических соединений, обусловленного образованием карбидов, предотвращая таким образом снижение усталостной прочности.

Предпочтительно переплавляемый электрод (а предпочтительно и стальной слиток, как описано ниже) содержит от 8,0 до 22,0 мас.% никеля. Включение 8,0 мас.% или более никеля позволяет дополнительно предотвратить снижение ударной вязкости стального слитка. Если электрод и слиток содержат никель в количестве 22,0 мас.% или менее, то будет подавлена стабилизация аустенита в слитке, что будет способствовать формированию мартенсита.

Предпочтительно переплавляемый электрод (а предпочтительно и стальной слиток, как описано ниже) содержит от 5,0 до 20,0 мас.% кобальта. Включение 5,0 мас.% или более кобальта позволяет дополнительно снизить растворимость молибдена в твердой фазе, способствуя таким образом образованию мелких интерметаллических соединений с молибденом и выпадению этих соединений. Включение 20,0 мас.% или менее кобальта позволяет дополнительно подавить охрупчивание.

Предпочтительно переплавляемый электрод (а предпочтительно и стальной слиток, как описано ниже) содержит 0,0015 мас.% или менее кислорода. Это позволяет сдерживать рост оксидных включений, дополнительно предотвращая снижение усталостной прочности.

[0037] Предпочтительно переплавляемый электрод имеет практически тот же химический состав, что и изготавливаемый стальной слиток (мартенситно-стареющая сталь), за исключением количества азота.

[0038] Особенно предпочтительно переплавляемый электрод имеет химический состав из 0,01 мас.% или менее углерода, 1,7 мас.% или менее алюминия, от 0,01 до 0,10 мас.% кремния, от 0,01 до 0,10 мас.% марганца, от 0,2 до 3,0 мас.% титана, от 8,0 до 22,0 мас.% никеля, от 5,0 до 20,0 мас.% кобальта, от 2,0 до 9,0 мас.% молибдена, от 0,0025 до 0,0050 мас.% азота, 0,0015 мас.% или менее кислорода, остальное - железо и неизбежные примеси.

[0039] 〈Стадия Изготовления Стального Слитка〉

Стадия изготовления стального слитка заключается в изготовлении стального слитка посредством переплавки переплавляемого электрода, описанного выше.

Примеры процесса переплавки включают вакуумно-дуговую переплавку и электрошлаковую переплавку. Особенно предпочтителен вакуумно-дуговая переплавка, поскольку с помощью этого процесса можно изготовить однородный стальной слиток (то есть, показывающий низкую сегрегацию компонентов), который имеет низкое содержание неметаллических включений, таких как TiN и TiCN.

Очевидно, что на этой стадии при затвердевании переплавляемого электрода получают стальной слиток.

[0040] Подходящий вариант осуществления процесса переплавки состоит в том, чтобы изготовить стальной слиток с меньшим содержанием азота, чем в переплавляемом электроде.

[0041] Предпочтительно, когда стальной слиток, изготовленный на этой стадии, имеет практически тот же химический состав, что и переплавляемый электрод, за исключением содержания азота.

Особенно предпочтительно, когда стальной слиток имеет химический состав из 0,01 мас.% или менее углерода, 1,7 мас.% или менее алюминия, от 0,01 до 0,10 мас.% кремния, от 0,01 до 0,10 мас.% марганца, от 0,2 до 3,0 мас.% титана, от 8,0 до 22,0 мас.% никеля, от 5,0 до 20,0 мас.% кобальта, от 2,0 до 9,0 мас.% молибдена, менее чем 0,0025 мас.% азота, 0,0015 мас.% или менее кислорода, остальное - железо и неизбежные примеси.

[0042] При необходимости, способ изготовления по настоящему изобретению, кроме стадии изготовления переплавляемого электрода и стадии изготовления стального слитка, может включать дополнительную стадию.

Примеры дополнительной стадии включают известные стадии, такие как горячую ковку, термическую выдержку, прокатку, и старение.

ПРИМЕРЫ

[0043] Далее настоящее изобретение будет конкретно описано со ссылкой на Примеры, которые, однако, не ограничивают настоящее изобретение. Испытания на малоцикловую усталость были в данном случае проведены в соответствии со стандартом ASTM E606.

[0044] [Пример 1]

〈Изготовление Переплавляемого Электрода и Стального Слитка〉

Методом вакуумной плавки изготовили переплавляемый электрод, состав которого показан в графе «Электрод» таблицы 1.

В частности, в процессе вакуумной плавки в атмосферу, контактирующую с жидкой сталью, ввели газообразный азот, создав атмосферу азота, имеющую давление 13 кПа. Такую атмосферу поддерживали в течение 10 минут, повышая содержание азота в жидкой стали. Затем давление атмосферы снизили до 300 Па, установив равновесие азота в жидкой стали. В этом равновесном состоянии продолжали плавку в течение 90 минут. Затем жидкую сталь выпустили из печи и довели до затвердевания, изготовив переплавляемый электрод.

[0045] Далее, полученный переплавляемый электрод переплавили методом вакуумно-дуговой переплавки, изготовив стальной слиток (мартенситно-стареющую сталь), состав которого показан в графе «Стальной Слиток» таблицы 1, представленной ниже.

Полученный стальной слиток имел средний диаметр 800 мм.

Как показано в таблице 1, полученный стальной слиток содержал меньше азота по сравнению с переплавляемым электродом. Количество кислорода было также немного снижено по сравнению с электродом.

[0046] 〈Испытания на Малоцикловую Усталость〉

Полученный стальной слиток подвергли горячей ковке, изготовив заготовку диаметром 180 мм (Заготовка № А) и заготовку диаметром 250 мм (Заготовка № В).

Для испытаний на малоцикловую усталость из верхней части и нижней части полученных заготовок отобрали 3 или 4 испытательных образца диаметром 10 мм и длиной параллельной части 20 мм (испытательные образцы №1-4, показанные в таблице 2, представленной ниже). Каждый из образцов отобрали с участка, вытянутого в длину от центра диаметра заготовки до четверти этого диаметра. Каждый из образцов отобрали так, чтобы при испытаниях на малоцикловую усталость можно было приложить усилие в направлении диаметра заготовки.

[0047] На полученных испытательных образцах выполнили испытания на малоцикловую усталость при температуре 200°С с частотой 1 Гц при относительной деформации от 0 до 0,80%.

В этих испытаниях определяли индекс цикла в качестве величины, которая возрастает пропорционально увеличению числа циклов до разрушения. Повышенный индекс цикла указывает на большее число циклов до разрушения. На практике обнаружили, что допустимым является индекс циклов в 1,00 или более.

В процессе испытаний также наблюдали источники разрушения в сечении излома и положения этих источников классифицировали как нитрид титана, оксид, пустоту, другие факторы, или как неизвестные факторы.

Результаты испытаний представлены в таблице 2.

[0048] [Сравнительный Пример 1]

Переплавляемый электрод и стальной слиток изготовили тем же способом, что и в Примере 1, за исключением того, что в процессе вакуумной плавки не вводили азот, и что полученный стальной слиток имел средний диаметр 500 мм; испытания на малоцикловую усталость проводили так же, как и в Примере 1.

Состав электрода и стального слитка показан в таблице 1.

Результаты испытаний на малоцикловую усталость показаны в таблице 2.

[0049] [Сравнительный Пример 2]

Переплавляемый электрод и стальной слиток изготовили тем же способом, что и в Примере 1, за исключением того, что полученный стальной слиток имел средний диаметр 500 мм; испытания на малоцикловую усталость проводили так же, как и в Примере 1.

Состав электрода и стального слитка показан в таблице 1.

Результаты испытаний на малоцикловую усталость показаны в таблице 2.

[0050] Таблица 1

0,0047

0,48

18,35

8,27

5,05

0,0003

[0051] Описание таблицы 1

Цифрами в таблице 1 обозначено количество (мас.%) элемента в электроде или стальном слитке.

Электроды и слитки в дополнение к элементам, указанным в таблице 1, содержат железо и неизбежные примеси.

[0052] Таблица 2

(Диаметр 180 мм)

(Диаметр 250 мм)

[0053] Как показано в таблице 2, Пример 1, в котором электрод содержит 0,0025 мас.% или более азота, а стальной слиток имеет средний диаметр 650 мм или более, проявляет малый разброс индексов циклов и достаточно высокие значения среднего и минимального индекса цикла. Другими словами, Пример 1 показывает малый разброс результатов испытаний и достаточно высокую усталостную прочность.

В противоположность этому, Сравнительный Пример 1, в котором электрод содержит 0,0010 мас.% азота, а стальной слиток имеет средний диаметр 500 мм, показывает большой разброс индексов цикла (то есть, усталостную прочность). Например, Сравнительный Пример 1 проявляет минимальный индекс цикла, который составляет около одной девятой части среднего индекса.

Сравнительный Пример 2, в котором электрод содержит 0,0025 мас.% азота или более, а стальной слиток имеет средний диаметр 500 мм, показывает пониженный средний индекс цикла и, в частности, показывает значение индекса цикла меньше 1,00.

[0054] Как показано в таблице 2, в Примере 1 большинство источников разрушения являются неметаллическими включениями на основе титана (TiN).

На фиг.1 и 2 показано полученное с помощью сканирующего электронного микроскопа изображение (здесь и далее называется также как «РЭМ-изображение») сечения излома испытательного образца после испытаний на малоцикловую усталость по Примеру 1.

На фиг.1 показано полученное с помощью вторичных электронов изображение сечения излома испытательного образца, а на фиг.2 показано полученное с помощью отраженных электронов изображение (композиционное изображение) сечения, показанного на фиг.1.

[0055] В отличие от Примера 1, в Сравнительном Примере 1 источники разрушения не классифицируются как TiN, а большинство этих источников относятся к оксидам или пустотам.

В Сравнительном Примере 2 очень мало источников разрушения, которые классифицируются как TiN, а большинство этих источников относятся к оксидам или пустотам.

[0056] Далее, авторы изобретения определили связь среднего диаметра стального слитка с числом оксидных включений в заготовке, полученной из этого слитка методом горячей ковки.

В частности, в заготовке А, изготовленной для Примера 1, в котором стальной слиток имеет диаметр 800 мм, с помощью РЭМ измерили число оксидных включений, расположенных на площади 55 мм2 и имеющих размер 1,5 мкм и более. Полученное число оксидных включений использовали для определения индекса числа оксидных включений. Следует отметить, что этот индекс возрастает пропорционально увеличению числа оксидных включений.

Далее, изготовили две заготовки тем же способом, что и заготовку А из Примера 1, за исключением того, что средний диаметр стального слитка составлял 600 мм или 690 мм. Заготовку С, которая имела площадь поперечного сечения, равную половине площади поперечного сечения заготовки А, изготовили тем же методом, что и заготовку А, за исключением того, что средний диаметр стального слитка составлял 500 мм, а с целью уменьшения вдвое площади поперечного сечения увеличили степень уковки слитка. В каждой из трех полученных заготовок измерили с помощью РЭМ число оксидных включений тем же методом, что и описанный выше, и также аналогичным методом определили индекс числа оксидных включений.

На фиг.3 представлен график, показывающий связь между средним диаметром стального слитка и индексом числа оксидных включений.

График на фиг.3 подтверждает, что стальной слиток средним диаметром 650 мм или более приводит к заметному снижению индекса числа оксидных включений (то есть, числа этих включений).

Этот результат показывает, что в стальном слитке средним диаметром 650 мм или более можно полностью реализовать эффект отделения оксидных включений за счет всплытия и значительно снизить число этих включений.

[0057] Далее, в заготовках по Примеру 1 и Сравнительным Примерам 1 и 2 измерили размер неметаллических включений на основе титана методом кислотной экстракции, как описано ниже.

[0058] Определение Размера Неметаллических Включений на Основе Титана Методом Кислотной Экстракции

Испытательные образцы в количестве 5 г отобрали из заготовок с целью измерения размера включений и полученные образцы растворили в растворе азотной кислоты. Полученный раствор пропустили через фильтр, отделяя неметаллические включения на основе титана (TiN и TiCN), которые остались в осадке (вещество, которое остается нерастворимым). Затем эти включения на фильтре исследовали посредством РЭМ, определяя размер включений. Размер неметаллических включений на основе титана определяли как диаметр окружности, описанной вокруг включений.

[0059] Результаты показывают, что заготовки в Примере 1 имели размер этих включений до 11,9 мкм, а большинство включений были однородного размера около 10 мкм.

С другой стороны, заготовки в Сравнительном Примере 1 содержали неметаллические включения на основе титана размером до 6,3 мкм.

Заготовки в Сравнительном Примере 2 содержали неметаллические включения на основе титана размером до 7,8 мкм.

[0060] Таким образом, было обнаружено, что способ изготовления по настоящему изобретению может предоставить стальной слиток (мартенситно-стареющую сталь), который содержит равномерно диспергированные неметаллические включения на основе титана среднего размера при сравнительно небольшом разбросе по размерам.

В таком стальном слитке неметаллические включения на основе титана могут действовать как источники разрушения для большинства случаев усталостного разрушения при испытаниях на усталость и могут снизить разброс результатов испытаний (числа циклов до разрушения). Поскольку стальной слиток содержит равномерно диспергированные неметаллические включения на основе титана среднего размера и с относительно небольшим разбросом по размерам, то снижается размерный эффект. Таким образом, при испытаниях на усталость можно получить достоверное представительное значение усталостной прочности с помощью меньшего числа испытаний.

Кроме того, стальной слиток содержит неметаллические включения не слишком большого и не слишком малого размера (которые, например, больше, чем оксидные включения), поэтому предотвращается снижение нижней величины (нижнего предела) усталостной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ, ПРОДУКТ, ПРОИЗВЕДЕННЫЙ ИЗ ТАКОЙ СТАЛИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2733612C2 |

| СТАЛЬ, ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ УКАЗАННОЙ СТАЛИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2743570C2 |

| СОСТАВ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕХАНИЧЕСКОЙ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2006 |

|

RU2415196C2 |

| ГОМОГЕНИЗАЦИЯ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ПЕРЕПЛАВКИ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2536574C2 |

| ТЕРМИЧЕСКАЯ ОБРАБОТКА МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ ПЕРЕПЛАВКИ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2567409C2 |

| ДЕГАЗАЦИЯ МАРТЕНСИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ПЕРЕД ПЕРЕПЛАВОМ ПОД СЛОЕМ ШЛАКА | 2010 |

|

RU2563405C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛИТКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2015 |

|

RU2695682C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2611464C1 |

Изобретение относится к области металлургии и может быть использовано для изготовления стального слитка из мартенситно-стареющей стали. В способе осуществляют стадию изготовления методом вакуумной плавки переплавляемого электрода, содержащего от 0,2 до 3,0 мас.% титана и от 0,0025 до 0,0050 мас.% азота, и стадию переплава этого электрода с получением стального слитка, имеющего средний диаметр 650 мм и более; при этом полученная мартенситно-стареющая сталь содержит от 0,2 до 3,0 мас.% титана. Изобретение позволяет получить мартенситно-стареющую сталь с небольшим разбросом результатов испытаний на малоцикловую усталость, в которой снижено влияние размерного фактора и сохраняется достаточно высокая усталостная прочность. 8 з.п. ф-лы, 3 ил., 2 табл., 2 пр.

1. Способ получения мартенситно-стареющей стали, включающий:

стадию изготовления переплавляемого электрода посредством вакуумной плавки, причем этот переплавляемый электрод содержит от 0,2 до 3,0 мас.% титана и от 0,0025 до 0,0050 мас.% азота, и

стадию изготовления стального слитка, имеющего средний диаметр 650 мм или более, посредством переплавки упомянутого электрода,

при этом полученная мартенситно-стареющая сталь содержит от 0,2 до 3,0 мас.% титана.

2. Способ по п. 1, в котором стадия изготовления переплавляемого электрода включает добавление азота к жидкой стали.

3. Способ по п. 2, в котором азот добавляют к жидкой стали путем введения газообразного азота в атмосферу, контактирующую с жидкой сталью.

4. Способ по любому из пп. 1-3, в котором переплавляемый электрод дополнительно содержит от 0,01 до 0,10 мас.% кремния.

5. Способ по любому из пп. 1-3, в котором переплавляемый электрод дополнительно содержит от 0,01 до 0,10 мас.% марганца.

6. Способ по любому из пп. 1-3, в котором переплавляемый электрод дополнительно содержит 1,7 мас.% или менее алюминия.

7. Способ по любому из пп. 1-3, в котором стадия переплавки переплавляемого электрода для изготовления стального слитка включает вакуумно-дуговой переплав этого электрода.

8. Способ по любому из пп. 1-3, в котором переплавляемый электрод имеет химический состав из 0,01 мас.% или менее углерода, 1,7 мас.% или менее алюминия, от 0,01 до 0,10 мас.% кремния, от 0,01 до 0,10 мас.% марганца, от 0,2 до 3,0 мас.% титана, от 8,0 до 22,0 мас.% никеля, от 5,0 до 20,0 мас.% кобальта, от 2,0 до 9,0 мас.% молибдена, от 0,0025 до 0,0050 мас.% азота, 0,0015 мас.% или менее кислорода, остальное - железо и неизбежные примеси.

9. Способ по любому из пп. 1-3, в котором стальной слиток имеет химический состав из 0,01 мас.% или менее углерода, 1,7 мас.% или менее алюминия, от 0,01 до 0,10 мас.% кремния, от 0,01 до 0,10 мас.% марганца, от 0,2 до 3,0 мас.% титана, от 8,0 до 22,0 мас.% никеля, от 5,0 до 20,0 мас.% кобальта, от 2,0 до 9,0 мас.% молибдена, менее чем 0,0025 мас.% азота, 0,0015 мас.% или менее кислорода, остальное - железо и неизбежные примеси.

| JP 2004183097 A, 02.07.2004 | |||

| JP 2006200026 A, 03.08.2006 | |||

| RU 2002117430 A3, 20.01.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

Авторы

Даты

2018-06-07—Публикация

2014-06-10—Подача