Изобретение относится к полиэтиленовой композиции, обладающей превосходными механическими свойствами, твердостью и стойкостью к истиранию, а также имеющей повышенные характеристики ударостойкости и медленного разрастания трещин. Кроме того, изобретение относится к способу получения такой композиции, а также к применению такой композиции для получения труб, для формовочных областей применения и для применения при изготовлении проводов и кабелей.

Превосходное поведение полимера в отношении медленного разрастания трещин является важным во многих применениях, включая получение труб и изделий, производимых формованием с раздувом. Хорошая ударопрочность также требуется для готовых изделий, чтобы они могли противостоять удару без разрушения. Кроме того, превосходные механические свойства в сочетании с хорошей стойкостью к истиранию и высокой твердостью являются существенными свойствами для применения при изготовлении проводов и кабелей.

Полиэтиленовая композиция согласно изобретению имеет тримодальное молекулярно-массовое распределение, то есть представляет собой композицию, содержащую три фракции полимера этилена, имеющие различные молекулярные массы.

Литьевое формование под давлением можно использовать для изготовления широкого диапазоне изделий, включая изделия, обладающие относительно сложными формами и широким диапазоном размеров. Например, литьевое формование пригодно для изготовления пробок и крышек, а также транспортной тары, которая часто имеет конкретную форму, соответствующую предмету, который в ней находится.

Примеры таких изделий включают ящики, коробки, подносы, ведра, поддоны и контейнеры с ячейками. Кроме того, литьевое формование широко применяют для производства изделий домашнего обихода, таких как сантехнические раковины и спускные каналы, емкости для смешивания, пищевые контейнеры и ковши, а также для получения тонкостенных упаковочных изделий, таких как открытые пластиковые контейнеры для замороженных или свежих пищевых продуктов или же для непищевого применения, например для красок, клеев, косметики и фармацевтических материалов.

По мере того как сырье дорожает, а потребители и изготовители становятся более требовательными, торговцы полимерами изыскивают возможности обеспечить более дешевые изделия высокого качества для своих заказчиков.

Важными свойствами полимера, применяемого для литья под давлением, являются их механические свойства, которые, в свою очередь, определяют свойства конечного литого изделия. В частности, полимер должен обладать хорошей ударопрочностью и, одновременно, хорошим балансом между стойкостью по отношению к растрескиванию под воздействием окружающей среды (которую, например, определяют на гантелеобразных образцах или при испытании на ползучесть с полным надрезом (Full Notch Creep Test, FNCT) и жесткостью (которую, например, определяют по модулю упругости при растяжении (Е-модуль)). Конечно, полиэтиленовая композиция в то же время должна обладать хорошей технологичностью, например хорошими свойствами текучести.

Для того чтобы уменьшить размеры и производить более легкие изделия, существует возрастающая потребность в более жестких полимерных материалах.

Более высокая жесткость позволяет изготавливать изделия с более тонкими стенками и, следовательно, позволяет использовать меньше сырья на изделие, чем для менее жестких изделий. Более тонкие стенки подразумевают более легкие изделия и, следовательно, более низкие транспортные расходы. Более легкие изделия также означают уменьшение времени цикла, что также очень важно. Более легкие изделия будут быстрее охлаждаться, что позволяет чаще осуществлять процесс отливки и производить больше изделий за заданный период времени.

К сожалению, из уровня техники известно, что по мере увеличения жесткости полимера другие его важные свойства, такие как ударопрочность и стойкость к растрескиванию под воздействием окружающей среды, снижаются, поскольку эти свойства являются по меньшей мере частично несовместимыми, так как, например, стойкость к растрескиванию под воздействием окружающей среды возрастает со снижением плотности, в то время как жесткость возрастает с увеличением плотности.

В общем, специалист может увеличить жесткость и стойкость к растрескиванию под воздействием окружающей среды известным образом, например путем увеличения молекулярной массы полимера. Известно, что полимеры с более высокой молекулярной массой обладают повышенными механическими свойствами по сравнению с полимерами с более низкой молекулярной массой. Однако увеличение молекулярной массы полиэтилена обычно снижает технологичность, а особенно - свойства текучести полиэтилена. Полимеры с плохой текучестью невозможно с легкостью экструдировать или отливать и, таким образом, они имеют ограниченную ценность.

Также имеется взаимосвязь между жесткостью и ударной вязкостью. Более жесткие материалы имеют тенденцию к худшей ударной вязкости, поскольку они являются более хрупкими. Материалы с высокой ударной вязкостью имеют тенденцию быть мягкими, чтобы быть способными поглощать удары. Для литых изделий способность противостоять удару является важным свойством. Однако изготовление изделий с высокой жесткостью и хорошими ударными свойствами является проблемой, известной в уровне техники.

Таким образом, для изготовления более качественных изделий из полиэтиленовых формовочных композиций важно, чтобы применяемая композиция обладала хорошей или даже превосходной ударопрочностью и одновременно хорошим или даже превосходным балансом механических свойств, особенно в отношении стойкости к растрескиванию под воздействием окружающей среды и жесткости, измеренной в единицах модуля упругости при растяжении (Е-модуля). В то же время полиэтиленовые формовочные композиции должны проявлять хорошую технологичность, например хорошую текучесть.

Хотя в области полиэтиленовых формовочных композиций было выполнено большое количество разработок, все еще существует потребность в полиэтиленовой композиции, пригодной для использования при литьевом формовании, формовании с раздувом и прямом прессовании, особенно для применения при изготовлении проводов и кабелей, пробок и крышек, транспортной тары и изделий для бытовых областей применения, которая обеспечивает сочетание, с одной стороны, превосходных механических свойств, включая превосходную ударную вязкость, стойкость к растрескиванию и жесткость, а также хорошее равновесие между этими механическими свойствами и повышенной твердостью и стойкостью к истиранию.

Неожиданно оказалось, что этих целей можно достичь с помощью полиэтиленовой формовочной композиции, содержащей по меньшей мере одну фракцию гомополимера и по меньшей мере одну фракцию сополимера в по меньшей мере трехкомпонентной системе, в которой эти три фракции включают одну фракцию с низкой молекулярной массой, одну фракцию со средней молекулярной массой и одну фракцию с высокой молекулярной массой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, в изобретении предложена полиэтиленовая формовочная композиция, обладающая мультимодальным молекулярно-массовым распределением, имеющая плотность по ISO 1183 при 23°C в диапазоне от 920 до 960 кг/м3 и ПТР190/2 по ISO 1133 в диапазоне от 0,05 до 10 г/10 мин; при этом указанная полиэтиленовая формовочная композиция содержит по меньшей мере три фракции полимера этилена, имеющие различные молекулярные массы:

A) 15-50% масс. фракции гомополимера или сополимера этилена с низкой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 15 до 40 кг/моль;

B) 15-50% масс. фракции гомополимера или сополимера этилена со средней молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 70 до 200 кг/моль; и

C) 15-50% масс. фракции гомополимера или сополимера этилена с высокой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 220 до 400 кг/моль;

при условии, что одна из фракций А, В, С представляет собой гомополимер этилена, и по меньшей мере один другой компонент представляет собой сополимер этилена с по меньшей мере одним C3-C10 сомономером;

и при этом композиция имеет:

- твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0.

В другом аспекте данного изобретения предложено формованное изделие, включающее композицию, описанную выше в тексте данного описания.

В другом аспекте данного изобретения предложено применение композиции, описанной выше в тексте данного описания, при изготовлении формованных изделий, особенно изделий, изготовленных прямым прессованием или литьем под давлением.

Следует отметить, что по меньшей мере тримодальная полимерная композиция согласно изобретению характеризуется не каким-либо одним из вышеприведенных признаков, но комбинацией всех определенных выше признаков. При такой уникальной комбинации признаков можно получить полиэтиленовую формовочную композицию с превосходными характеристиками, особенно в отношении твердости, но также и в отношении баланса жесткости/стойкости к растрескиванию под воздействием окружающей среды, а также ударных свойств.

В другом аспекте данного изобретения предложен способ получения определенной выше композиции, включающий смешивание

A) 15-50% масс. фракции гомополимера или сополимера этилена с низкой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 15 до 40 кг/моль;

B) 15-50% масс. фракции гомополимера или сополимера этилена со средней молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 70 до 200 кг/моль; и

C) 15-50% масс. фракции гомополимера или сополимера этилена с высокой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 220 до 400 кг/моль;

при условии, что одна из фракций A, B, C представляет собой гомополимер этилена, и по меньшей мере один другой компонент представляет собой сополимер этилена с по меньшей мере одним C3-C10 сомономером;

и при этом композиция имеет:

- мультимодальное молекулярно-массовое распределение;

- плотность по ISO 1183 при 23°С в диапазоне 920-960 кг/м3;

- ПТР190/2 по ISO 1133 в диапазоне от 0,05 до 10 г/10 мин, и

- твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0.

В другом аспекте данного изобретения предложена полиэтиленовая формовочная композиция, имеющая мультимодальное молекулярно-массовое распределение, плотность по ISO 1183 при 23°C в диапазоне от 920 до 960 кг/м3 и ПТР190/2 по ISO 1133 в диапазоне от 0,05 до 10 г/10 мин, при этом указанная полиэтиленовая формовочная композиция содержит по меньшей мере три фракции полимера этилена, имеющие различные молекулярные массы:

A) 15-50% масс. фракции гомополимера или сополимера этилена с низкой молекулярной массой, с ПТР190/2 по ISO 1133 от 50 до 1000 г/10 мин;

B) 15-50% масс. фракции гомополимера или сополимера этилена со средней молекулярной массой, с ПТР190/2 менее 10 г/10 мин; и

C) 15-50% масс. фракции гомополимера или сополимера этилена с более высокой молекулярной массой, с ПТР190/21 меньше, чем у фракции В, и в диапазоне от 0,05 до 5 г/10 мин,

при условии, что одна из фракций A, B, C представляет собой гомополимер этилена, и по меньшей мере один другой компонент представляет собой сополимер этилена с по меньшей мере одним C3-C10 сомономером;

и при этом композиция имеет:

- твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Где бы в тексте данного описания не встречался термин «молекулярная масса», имеется в виду среднемассовая молекулярная масса.

Обычно полиэтиленовую композицию, содержащую по меньшей мере две фракции полиэтилена, которые были получены при различных условиях полимеризации, что приводит к получению различных (среднемассовых) молекулярных масс и к различным молекулярно-массовым распределениям этих фракций, называют «мультимодальной». Соответственно, в этом смысле композиции согласно изобретению представляют собой мультимодальные полиэтилены. Приставка «мульти-» относится к количеству различных фракций полимеров, из которых состоит данная композиция. Таким образом, в этом случае композиции, состоящие из трех фракций, называются «тримодальными».

Полиэтиленовая формовочная композиция согласно изобретению предпочтительно представляет собой тримодальный полимер и состоит из фракции А гомополимера (НММГ) или сополимера (НММС) этилена с низкой молекулярной массой; фракции В гомополимера (СММГ) или сополимера (СММС) этилена со средней молекулярной массой и фракции С гомополимера (ВММГ) или сополимера (ВММС) этилена с высокой молекулярной массой, как подробно описано ниже, где один из А, В и С представляет собой гомополимер, а два другие компонента являются сополимерами.

Обнаружено, что полиэтиленовая формовочная композиция согласно изобретению позволяет получать изделия, обладающие идеальным балансом свойств. Они обладают прекрасными механическими свойствами и хорошей технологичностью. В частности, изделия проявляют превосходный баланс жесткость/стойкость к растрескиванию под воздействием окружающей среды, а также прекрасную ударную вязкость. В частности, эта композиция проявляет идеальную твердость.

Как отмечено выше, композиция имеет плотность по ISO 1183 при 23°C в диапазоне от 920 до 960 кг/м3, более предпочтительно от 925 до 940 кг/м3.

ПТР190/2 по ISO 1133 композиции находится в диапазоне от 0,05 до 10 г/10 мин. Предпочтительно полиэтиленовая композиция имеет ПТР от 0,1 до 5 г/10 мин, более предпочтительно от 0,3 до 2 г/10 мин.

Модуль упругости при растяжении (Е-модуль), измеренный на образцах, полученных прямым прессованием из мультимодальной полиэтиленовой формовочной композиции, предпочтительно составляет по меньшей мере 300 МПа, предпочтительно по меньшей мере 400 МПа, более предпочтительно по меньшей мере 500 МПа и наиболее предпочтительно по меньшей мере 550 МПа или более.

Композиция согласно изобретению имеет ударную вязкость по Шарпи CIS (0°C), измеренную на образцах с V-образным надрезом, полученных прямым прессованием, по меньшей мере 90 кДж/м2, предпочтительно по меньшей мере 110 кДж/м2. Предпочтительно композиция согласно изобретению имеет ударную вязкость по Шарпи (-20°C), измеренную на полученных прямым прессованием образцах с V-образным надрезом, по меньшей мере 30 кДж/м2, предпочтительно по меньшей мере 50 кДж/м2, более предпочтительно по меньшей мере 80 кДж/м2.

Кроме того, композиция согласно изобретению предпочтительно имеет стойкость к растрескиванию под воздействием окружающей среды, измеренную в ходе испытания на ползучесть с полным надрезом по ISO/DIS 16770.3 при 50°C и 9 МПа, по меньшей мере 20 ч, предпочтительно по меньшей мере 40 ч, особенно по меньшей мере 60 ч.

Кроме того, композиция согласно изобретению имеет твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0, предпочтительно по меньшей мере 56,5 и более предпочтительно по меньшей мере 57,0. Композиция согласно изобретению предпочтительно имеет твердость по Шору D, измеренную по ASTM D2240-05 (3 с), по меньшей мере 58,0, предпочтительно по меньшей мере 59,0 и более предпочтительно по меньшей мере 57,0.

Композиция согласно изобретению может иметь стойкость к истиранию по Таберу по ASTM D4060-07 (ролик CS-10) менее 8 мг/1000 циклов, предпочтительно менее 7 мг/1000 циклов.

Кроме того, композиция согласно изобретению предпочтительно имеет напряжение пластической деформации (предел текучести) по меньшей мере 12 МПа, предпочтительно по меньшей мере 13 МПа.

Кроме того, композиция согласно изобретению предпочтительно имеет напряжение при разрыве (предел прочности) по меньшей мере 20 МПа, предпочтительно по меньшей мере 25 МПа.

Кроме того, композиция согласно изобретению имеет относительное удлинение при разрыве по меньшей мере 450%, предпочтительно по меньшей мере 500%.

Разумеется, композиция согласно изобретению может обладать любым сочетанием этих параметров.

Как уже отмечалось выше, полиэтиленовая формовочная композиция согласно изобретению включает три различные фракции полимера этилена, имеющие различные молекулярные массы.

Фракция А

Фракция А представляет собой низкомолекулярную (НММ) фракцию гомополимера или сополимера этилена (НММГ или НММС, соответственно). Молекулярная масса фракции A находится в диапазоне от 15 до 40 кг/моль, предпочтительно от 20 до 30 кг/моль.

ПТР190/2 по ISO 1133 фракции A предпочтительно составляет по меньшей мере 50 г/10 мин, более предпочтительно по меньшей мере 100 г/10 мин. Верхний предел для ПТР190/2 НММ фракции предпочтительно составляет 1000 г/10 мин.

Плотность по ISO 1183 при 23°C гомополимерной НММГ фракции предпочтительно составляет в диапазоне от 960 до 980 кг/м3, предпочтительно от 965 до 975 кг/м3. Плотность по ISO 1183 при 23°C сополимерной НММс фракции предпочтительно составляет в диапазоне от 915 до 935 кг/м3, предпочтительно от 920 до 930 кг/м3.

Фракция В

Фракция В представляет собой фракцию средней молекулярной массы (СММ) гомополимера или сополимера этилена (СММг или СММс, соответственно). СММ фракция имеет молекулярную массу выше, чем у НММ-фракции, и более низкое значение ПТР190/2, чем у НММ-фракции.

Предпочтительно, ПТР190/2 СММ-фракции составляет менее 10 г/10 мин, предпочтительно менее 5 г/10 мин, а более предпочтительно менее 1 г/10 мин. Кроме того, СММГ фракция предпочтительно имеет ПТР190/2 в диапазоне от 5 до 50 г/10 мин, предпочтительно от 10 до 20 г/10 мин.

Таким образом, СММ фракция имеет молекулярную массу предпочтительно в диапазоне от 100 до 200 кг/моль, более предпочтительно от 110 до 180 кг/моль. Плотность гомополимерной СММГ фракции по ISO 1183 при 23°C предпочтительно составляет в диапазоне от 950 до 965 кг/м3, предпочтительно от 952 до 957 кг/м3. Плотность сополимерной СММс фракции по ISO 1183 при 23°C предпочтительно составляет в диапазоне от 905 до 925 кг/м3, предпочтительно от 910 до 920 кг/м3.

Фракция С

Фракция С представляет собой высокомолекулярную (ВММ) фракцию гомополимера или сополимера этилена (ВММг или ВММс, соответственно). ВММ фракция имеет молекулярную массу выше, чем у НММ-фракции и у СММ-фракции, и более низкое значение ПТР190/2, чем у СММ-фракции.

Таким образом, ВММ фракция имеет молекулярную массу в диапазоне от 220 до 400 кг/моль, предпочтительно от 250 до 350 кг/моль, более предпочтительно от 270 до 295 кг/моль. В одном из примеров воплощения ВММ фракция имеет MB менее 300 кг/моль. Плотность гомополимерной ВММг фракции по ISO 1183 при 23°C предпочтительно находится в диапазоне от 930 до 950 кг/м3, предпочтительно от 940 до 950 кг/м3. Плотность сополимерной ВММС фракции по ISO 1183 при 23°C предпочтительно составляет менее 910 кг/м3.

Кроме того, ВММс фракция предпочтительно имеет ПТР190/21 в диапазоне от 0,05 до 5 г/10 мин.

Предпочтительно, чтобы две фракции представляли собой сополимеры, а одна фракция - гомополимер.

В предпочтительном примере воплощения Фракция А (низкомолекулярная фракция) представляет собой гомополимер этилена, в то время как Фракции В и С представляют собой сополимеры этилена. Также предпочтительно, если фракция В представляет собой гомополимер, а фракции А и С - сополимеры. Предпочтительно также, если фракция С представляет собой гомополимер, а фракции А и В - сополимеры.

При использовании в тексте данного патентного описания предполагается, что термин «гомополимер этилена» охватывает полимеры, которые состоят по существу из повторяющихся блоков, полученных из этилена. Например, гомополимеры могут содержать по меньшей мере 99,8% масс., предпочтительно по меньшей мере 99,9% масс. повторяющихся блоков, полученных из этилена. В предпочтительном примере воплощения во фракции гомополимера обнаруживают только блоки этилена.

При использовании в тексте данного патентного описания предполагается, что термин «сополимер этилена» охватывает полимеры, которые состоят из повторяющихся блоков, полученных из этилена и по меньшей мере одного C3-C10 сомономера. Предпочтительные сополимеры являются бинарными и, таким образом, содержат этилен и единственный сомономер.

Сомономеры, которые можно использовать, включают C3-C10 альфа-олефины, предпочтительно выбранные из бут-1-ена, гекс-1-ена, 4-метил-1-пент-1-ена, гепт-1-ена, окт-1-ена и дец-1-ена, более предпочтительно - бут-1-ена и гекс-1-ена. Предпочтительно используют гексен или бутен, или смесь гексена и бутена. В одном примере воплощения данного изобретения используют только один сомономер. Этот сомономер представляет собой, например, гексен или бутен, предпочтительно гексен.

Предпочтительно сополимеры этилена содержат от 1 до 15% масс. сомономера, в расчете на массу высокомолекулярной фракции этилена, предпочтительно от 2 до 12% масс. и более предпочтительно от 5 до 10% масс.

Любая фракция может присутствовать в массовом отношении от 15 до 50% масс., предпочтительно от 20 до 40% масс. Полиэтиленовая формовочная композиция согласно изобретению содержит фракции А, В и С предпочтительно в количестве от 18 до 45% масс. для каждой фракции, особенно от 20 до 40% масс. для каждой фракции. Предпочтительно фракции А, В и С присутствуют в равных количествах, то есть около 33,3% масс, для каждой фракции.

В одном из примеров воплощения данного изобретения предложена смесь, состоящая из фракций А, В и С, то есть сумма фракций А, В и С составляет 100%. Таким образом, в высокой степени предпочтительная композиция согласно изобретению включает такую смесь. Более того, предпочтительно, чтобы фракции А, В и С являлись единственными полиолефиновыми компонентами в композиции, то есть чтобы композиция состояла по существу из этих компонентов и стандартных добавок к полимерам.

Если в тексте данного описания приведены признаки фракций (А), (В) и (С) композиции согласно изобретению, обычно эти значения относятся к случаям, когда их можно измерить непосредственно на соответствующей фракции, например, если фракцию получают отдельно или получают на первой стадии многостадийного процесса.

Однако базовый полимер можно также получить (и предпочтительно получать) в многостадийном процессе, в котором, например, фракции (А), (В) и (С) получают на последовательных стадиях. В таком случае свойства фракций, полученных на второй и третьей стадии (или на последующих стадиях) многостадийного процесса, можно либо логически вывести из свойств полимеров, которые раздельно получают на отдельной стадии, применяя идентичные условия полимеризации (например, идентичную температуру, парциальные давления реагентов/разбавителей, суспензионную среду, время реакции), относительно стадии многостадийного процесса, на котором получают данную фракцию, и при использовании катализатора, на котором не присутствует какой-либо из предварительно полученных полимеров. В альтернативном случае, свойства фракций, полученных на более поздней стадии многостадийного процесса, можно также рассчитать, например, по методике В. Hagstrom, Conference on Polymer Processing (The Polymer Processing Society), Extended Abstracts and Final Programme, Gothenburg, August 19-21, 1997, 4:13.

Таким образом, хотя свойства фракций, полученных на более поздних стадиях многостадийного процесса, и нельзя непосредственно измерить на продуктах такого многостадийного процесса, их можно определить, применяя один из вышеуказанных способов или оба эти способа. Подходящий способ может быть выбран специалистом.

Способ, с помощью которого получают полиэтиленовую формовочную композицию согласно изобретению, не является критическим для данного изобретения. Композицию можно получить путем механического смешивания отдельных фракций, путем смешивания в реакторе или in-situ смешивания, путем объединения этих двух процессов или другими способами, которыми достигается соответствующая гомогенизация. Например, композицию можно получить путем механического смешивания трех фракций в желательном количестве, например, применяя обычное оборудование для компаундирования или смешивания, такое как смеситель Бенбери, двухвалковые вальцы для эластомеров, пластикатор Басса (Buss) или двухшнековый экструдер.

Фракции A, B и C, применяемые для механического смешивания, получают по отдельности с помощью любого обычного способа гомополимеризации или сополимеризации этилена, соответственно, например, в газовой фазе, суспензионной фазе, жидкой фазе (полимеризация в массе), с использованием обычных реакторов, таких как петлевой реактор, газофазный реактор, реактор полупериодического или периодического действия, в присутствии катализатора полимеризации.

Предпочтительно фракции получают проводя реакцию в суспензии, предпочтительно в петлевом реакторе, или в газофазном реакторе.

Данную композицию можно также получить путем in-situ смешивания по меньшей мере двух из трех фракций или же всех трех фракций.

Под in-situ смешиванием подразумевают получение мультимодального полимера, при котором фракции получают или одновременно, на одной стадии реакции (например, при использовании различных катализаторов), и/или их получают в многостадийном процессе.

Многостадийный процесс определяют как процесс полимеризации, в котором полимер, состоящий из двух или более фракций, производят получая каждую фракцию или по меньшей мере две полимерные фракции на отдельной реакционной стадии, обычно при различных условиях проведения реакции на каждой стадии, в присутствии продукта реакции предшествующей стадии, который содержит катализатор полимеризации. Реакции полимеризации, применяемые на каждой стадии, могут включать обычные реакции гомополимеризации или сополимеризации этилена, например полимеризацию в газовой фазе, в суспензионной фазе, в жидкой фазе, с использованием обычных реакторов, например петлевых реакторов, газофазных реакторов, реакторов с перемешиваемой емкостью, реакторов периодического действия и т.д. (см., например, WO 97/44371 и WO 96/18662).

Таким образом, мультимодальную полиэтиленовую формовочную композицию согласно изобретению можно получать с помощью многостадийной последовательности реакций, включающей последовательные стадии полимеризации, осуществляемые при заданных различных условиях проведения реакции в соответствующих реакторах, расположенных последовательно, так, чтобы получить соответствующие фракции полиэтилена, имеющие различные молекулярные массы. Процесс этого типа можно осуществить в суспензионной среде: в этом случае мономеры в присутствии регулятора молекулярной массы, предпочтительно водорода, сначала полимеризуют в первом реакторе, при первых реакционных условиях, в присутствии суспензионной среды и подходящего катализатора; затем полученный продукт переносят во второй реактор и проводят дальнейшую полимеризацию при вторых реакционных условиях и далее переносят в третий реактор и проводят дальнейшую полимеризацию при третьих реакционных условиях, при этом первые реакционные условия отличаются от вторых и третьих реакционных условий таким образом, чтобы получить три фракции полиэтилена, имеющие различные молекулярные массы.

В каждом способе получения применяют катализатор полимеризации. Катализаторы полимеризации включают катализаторы, представляющие собой координационное соединение переходного металла, такие как катализаторы Циглера-Натта (ЦН), металлоценовые катализаторы, неметаллоценовые катализаторы, хромовые катализаторы и т.д. Катализаторы могут быть нанесены на носитель, например на обычные носители, включая диоксид кремния, Al-содержащие подложки и подложки на основе дихлорида магния.

Предпочтительно катализатор представляет собой металлоценовый катализатор. Получение металлоценового катализатора можно осуществить в соответствии со способами, известными из литературы, или аналогичным образом, и это находится в компетенции специалистов.

Указанные металлоцены содержат по меньшей мере один органический лиганд, обычно 1, 2 или 3, например 1 или 2, который связан с металлом η-связью, например η2-6-лиганд, такой как η5-лиганд. Предпочтительно металлоцен представляет собой соединение переходного металла 4-6 группы, возможно титаноцен, цирконоцен или гафноцен, который содержит по меньшей мере один η5-лиганд, который, например, представляет собой возможно замещенный циклопентадиенил, возможно замещенный инденил, возможно замещенный тетрагидроинденил или возможно замещенный флуоренил.

Металлоценовое соединение может иметь формулу I:

в которой:

каждый Cp независимо представляет собой незамещенный или замещенный и/или конденсированный гомо- или гетероциклопентадиенильный лиганд, например замещенный или незамещенный циклопентадиенил, замещенный или незамещенный инденил или замещенный или незамещенный флуоренил; при этом возможные один или более заместителей предпочтительно выбирают из галогена, гидрокарбила (например, C1-C20 алкила, C2-C20-алкенила, C2-C20-алкинила, C3-C12-циклоалкила, C6-C20-арила или C7-C20-арилалкила); C3-C12-Циклоалкила, который содержит в кольце 1, 2, 3 или 4 гетероатома (гетероатомов); C6-C20-галоалкила, -SiR"3, -OSiR", -SR", -PR"2 или -NR"2; каждый R" независимо представляет собой водород или гидрокарбил, например C1-C20-алкил, C2-C20-алкенил, C2-C20-алкинил, C3-C12-циклоалкил или C6-C20-арил; или же, например, в случае -NR"2, два заместителя R" могут образовывать кольцо, например, пяти- или шестичленное кольцо, совместно с атомом азота, к которому они присоединены.

Т представляет собой мостик из 1-7 атомов, например мостик из 1-4 С-атомов и 0-4 гетероатомов, в котором гетероатомом (гетероатомами) могут быть, например, атомы Si, Ge и/или О, при этом каждый из атомов мостика может независимо иметь заместители, такие как C2-C20-алкил, три(C1-C20-алкил)силил, три(C1-C20-алкил)силокси или C6-C20-арил; или же мостик из 1-3, например, из одного или двух, гетероатомов, таких как атомы кремния, германия и/или кислорода, например,

М представляет собой переходный металл групп 4-6, например, группы 4, например Ti, Zr или Hf.

Каждый А независимо представляет собой сигма-лиганд, например, Н, галоген, C1-C20-алкил, C1-C20-алкокси, C2-C20-алкенил, C2-C20-алкинил, C3-C12-циклоалкил, C6-C20-арил, C6-C20-арилокси, C7-C20-арилалкил, C7-C20-арилалкенил, -CH2-Y, где Y представляет собой С6-C20-арил, C6-20-гетероарил, C1-20-алкокси, C6-20-арилокси, -NR"2, -SiR"3 или OSiR", -SR", -PR"3, -SiR"3, -OSiR"3 или -NR"2; при этом каждый R" независимо представляет собой водород или гидрокарбил, например C1-C20-алкил, C2-C20-алкенил, C2-C20-алкинил, C3-C12-циклоалкил или C6-C20-арил; или, например, в случае -NR"2, два заместителя R" могут образовать кольцо, например, пяти- или шестичленное кольцо, совместно с атомом азота, к которому они присоединены.

Каждая из вышеуказанных циклических структур, сама по себе или в качестве части молекулы, как заместитель для Cp, A, R" или R1, может быть дополнительно замещенной, например C1-C20-алкилом, который может содержать атомы Si и/или О;

n равно 0,1 или 2, например 0 или 1,

m равно 1, 2 или 3, например 1 или 2,

q равно 1, 2 или 3, например 2 или 3, при этом m+q равно валентности М.

Более предпочтительным является металлоценовое соединение формулы II

в которой оба Cp могут быть замещены, или же могут представлять собой конденсированный гомо- или гетероциклопентадиенильный лиганд;

M представляет собой Zr или Hf;

и оба X представляют собой -CH2-Y, в котором Y представляет собой C6-20-арил, C6-20-гетероарил, C1-20-алкокси, C6-20-арилокси, -NR"2, -SiR"3 или OSiR"3,

при этом R" представляет собой С1-20 гидрокарбил или, в случае -NR2, два заместителя R могут образовывать кольцо совместно с атомом азота, к которому они присоединены.

В формуле (II) оба Ср представляют собой возможно замещенный или возможно конденсированный гомо- или гетероциклопентадиенильный лиганд, например замещенный или незамещенный циклопентадиенил, замещенный или незамещенный инденил или замещенный или незамещенный флуоренил.

Указанный заместитель (заместители), присутствующие на группе Cp, выбирают из галогена, гидрокарбила (например, C1-20-алкила, C2-20-алкенила, C2-20-алкинила, C3-20-циклоалкила, C6-60-арила или C7-20-арилалкила), C3-12-гетероциклоалкила, C5-20-гетероарила, C1-20-галоалкила, -NR'2, -SiR'3 или OSiR'3, при этом R' представляет собой C1-20-гидрокарбил (например, С1-20-алкил, C2-20-алкенил, C2-20-алкинил, C3-12-Циклоалкил или C6-20-арил), или же, в случае -NR'2, два заместителя R' могут образовывать кольцо совместно с атомом азота, к которому они присоединены.

Cp предпочтительно обозначает циклопентадиенил, инденил, тетрагидроинденил или флуоренил, возможно замещенный, как определено выше. Более предпочтительно, Cp обозначает циклопентадиенил или тетрагидроинденил.

В предпочтительном примере воплощения обе группы Cp остаются незамещенными или же обе они замещены одинаковым количеством и типом заместителей.

Предпочтительные заместители включают C1-20-алкил, C6-20-арил или C7-20-арилалкил.

В особенно предпочтительном случае группы Cp являются незамещенными или обе имеют C1-6-алкильный заместитель, такой как метил, этил, изопропил или н-бутил.

М представляет собой Zr или Hf, особенно предпочтительным является Hf.

Предпочтительно оба Y выбирают из C6-20-арила, -NRn"2, -SiR"3 или OSiR"3, в которых R" такой, как определено выше.

Более предпочтительно, -CH2-Y представляет собой бензил или -CH2-SiR"3, при этом R" представляет собой C1-6-алкил или C6-10-арил.

Особенно предпочтительными являются следующие соединения:

Дибензил-бис(н-бутилциклопентадиенил)Hf,

Дибензил-бис(метилциклопентадиенил)Hf,

Дибензил-бис(1,2-диметилциклопентадиенил)Hf,

Дибензил-бис(н-пропилциклопентадиенил)Hf,

Дибензил-бис(изо-пропилциклопентадиенил)Hf,

Дибензил-бис(1,2,4-триметилциклопентадиенил)Zr,

Дибензил-бис(тетрагидроинденил)Zr,

Бис(н-бутилциклопентадиенил)Hf(CH2SiMe3)2,

Бис(н-пропилциклопентадиенил)Hf(CH2SiMe3)2,

Бис(изо-пропилциклопентадиенил)Hf(CH2SiMe3)2,

Бис(1,2,4-триметилциклопентадиенил)Hf(CH2SiMe3)2.

Наиболее предпочтительным соединением является дибензил-бис(н-бутилциклопентадиенил)Hf.

Получение металлоценов, применяемых в соответствии с данным изобретением, можно осуществить согласно (или аналогично) методам, известным из литературы, которые находятся в компетенции специалистов в данной области.

Металлоценовые соединения формулы I можно получить, например, как описано в ЕР 1462464.

Каталитическая композиция, предпочтительно применяемая в данном изобретении, дополнительно включает импрегнированный (пропитанный) алюмоксаном носитель, полученный путем приведения алюмоксана или модифицированного алюмоксана в контакт с диоксидом кремния в качестве инертного материала носителя.

Существуют разнообразные способы получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых описаны в патентах США 4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253, 5731451, 5744656, в европейских публикациях ЕР-А-0561476, ЕР-В1-0279586 и ЕР-А-0594218 и в WO 94/10180, которые все включены полностью в текст данного описания посредством ссылок.

Предпочтительно для импрегнирования носителя используют алюмоксаны, особенно метилалюмоксан или модифицированный метилалюмоксан, изобутилалюмоксан, например ТИБАО

(тетраизобутилалюмоксан) или ГИБАО (гексаизобутилалюмоксан). Более предпочтительно использовать метилалюмоксан (МАО).

Мольное отношение Al алюмоксанового компонента к металлу катализатора с однотипными активными центрами полимеризации находится в диапазоне от 0,3:1 до 2000:1, предпочтительно от 20:1 до 800:1 и наиболее предпочтительно от 50:1 до 500:1.

Предпочтительно в качестве инертного носителя используют диоксид кремния. Площадь поверхности, объем пор и размер частиц диоксида кремния можно выбрать в соответствии с требованиями конкретного процесса полимеризации, в котором будут использовать эти катализаторы. Обычно можно использовать частицы диоксида кремния, имеющие площадь поверхности в диапазоне примерно от 10 до 700 м2/г (метод БЭТ), объем пор в диапазоне примерно от 0,1 до 6,0 см3/г и средний размер частиц в диапазоне примерно от 10 до 500 мкм.

Диоксид кремния может быть в форме гранул, агломератов, в коллоидальной или другой форме.

Дополнительно является предпочтительным, чтобы материал носителя был прокален, то есть термообработан на воздухе, а затем в нереакционноспособном газе, например азоте. Эту обработку предпочтительно проводят при температуре выше 100°C, более предпочтительно 200°C или выше, например при 200-800°C, особенно около 600°C. Обработку прокаливанием предпочтительно проводят в течение нескольких часов, например от 2 до 30 часов, более предпочтительно около 10 часов.

Пропитанный алюмоксаном носитель получают путем приведения алюмоксана в контакт с диоксидом кремния и нагревания до температуры от 50°C до 100°C. Такой содержащий алюмоксан диоксид кремния используют в качестве носителя для металлоцена формулы (I) или (II). Предпочтительно пропитанный алюмоксаном носитель содержит менее 15% масс. алюминия, более предпочтительно от 9,0 до 14,5% масс. и наиболее предпочтительно от 10,0 до 14,0% масс. алюминия, в расчете на общую массу материала носителя и алюмоксана.

Катализатор предпочтительно наносят на материал носителя в количестве от 0,05 до 4%, предпочтительно от 0,1 до 3,0%, особенно от 0,2 до 2,0% масс. активного металла относительно сухой массы материала носителя.

Полиэтиленовая композиция согласно изобретению может также содержать небольшие количества добавок, таких как пигменты, зародышеобразователи, антистатические агенты, наполнители, антиоксиданты, технологические добавки и т.д., в основном в количествах до 10% масс., предпочтительно до 5% масс.

Если в композиции присутствуют добавки, свойства согласно изобретению измеряют на композиции с присутствующими добавками.

Данное изобретение также относится к изделию, полученному литьевым формованием или прямым прессованием, содержащему описанную выше полиэтиленовую композицию, к способу изготовления изделия, полученного литьевым формованием или прямым прессованием, который включает формование данной композиции литьевым формованием или прямым прессованием с получением изделия, и к применению полиэтиленовой композиции для литьевого формования или прямого прессования.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

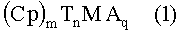

Фиг.1 изображает зависимость модуля упругости при растяжении от плотности для композиций согласно изобретению.

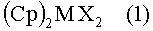

Фиг.2 изображает зависимость напряжения пластической деформации от плотности для композиций согласно изобретению.

Фиг.3 изображает зависимость твердости по Шору D (ASTM D2240-05) при 15 с от плотности для композиций согласно изобретению.

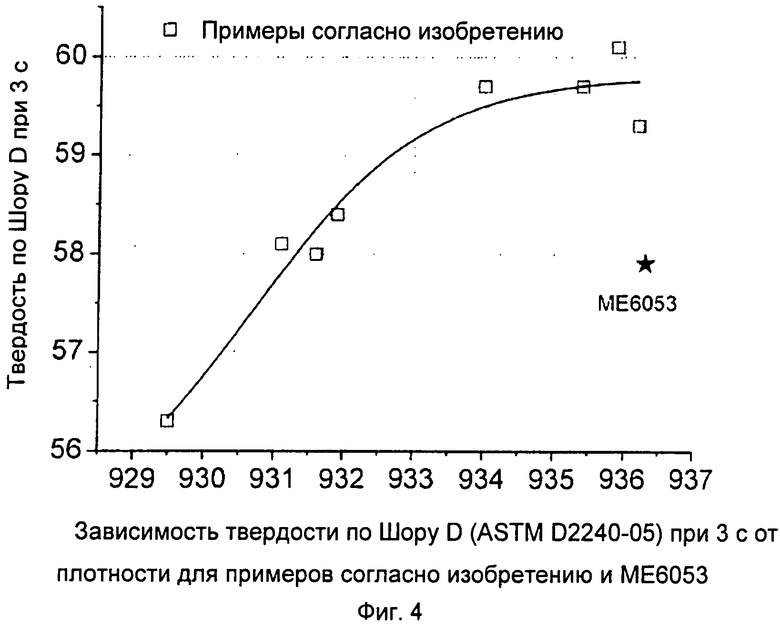

Фиг.4 изображает зависимость твердости по Шору D (ASTM D2240-05) при 3 с. от плотности для композиций согласно изобретению.

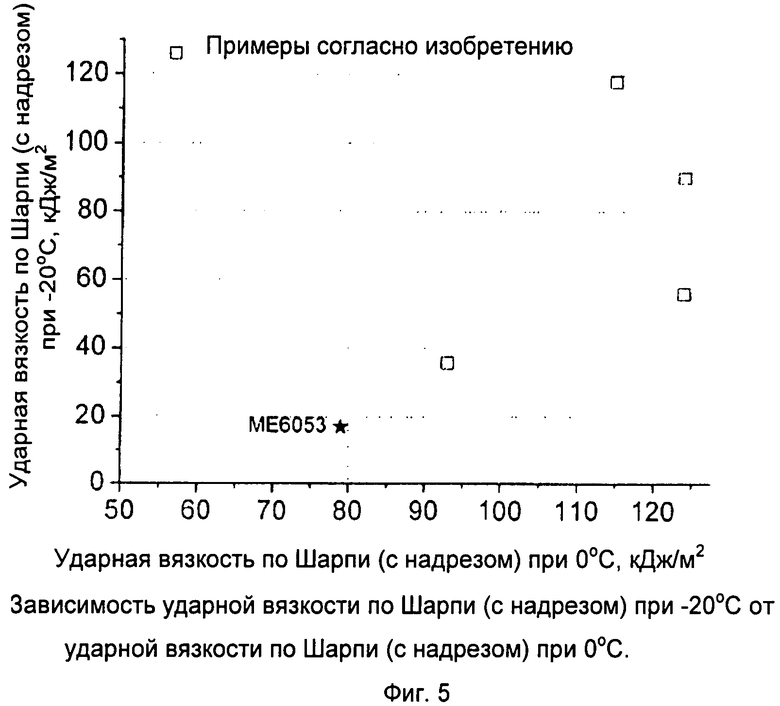

Фиг.5 изображает зависимость ударной вязкости с надрезом по Шарпи при -20°C от ударной вязкости с надрезом по Шарпи при 0°C для композиций согласно изобретению.

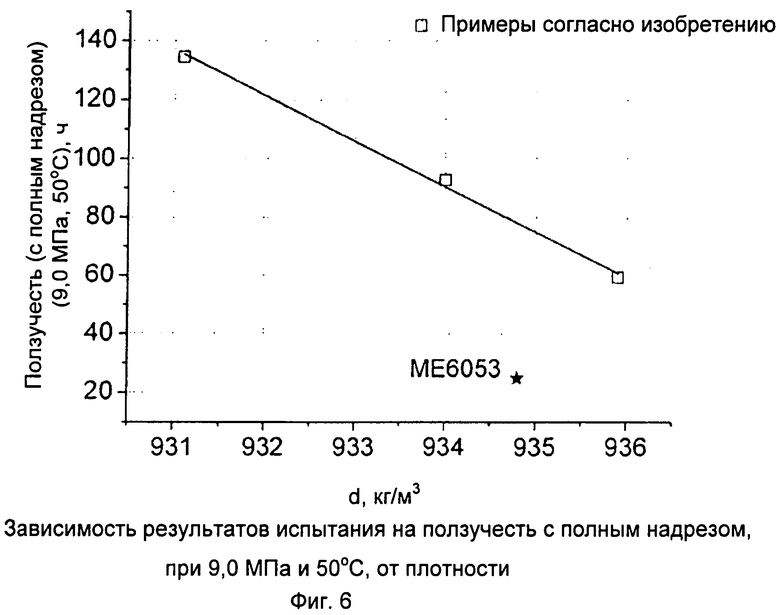

Фиг.6 изображает зависимость ползучести, при испытании с полным надрезом при 9,0 МПа и 50°C, от плотности для композиций согласно изобретению.

ИНФОРМАЦИЯ ПО АНАЛИЗАМ

Гель-проникающая хроматография (ГПХ): Средние величины молекулярной массы, молекулярно-массовое распределение и индекс полидисперсности (Mn, Mw, MWD, PDI).

Средние величины молекулярной массы (Mw, Mn), молекулярно-массовое распределение (ММР, MWD) и его ширину, описываемую индексом полидисперсности, PDI=Mw/Mn (где Mn представляет собой среднечисленную молекулярную массу, a Mw представляет собой среднемассовую молекулярную массу), определяли методом гель-проникающей хроматографии (ГПХ) по ISO 16014-4:2003 и ASTM D 6474-99. Прибор Waters GPCV2000, снабженный дифференциальным рефрактометрическим детектором и онлайн-вискозиметром, использовали с TSK-гелевыми колонками 2xGMHXL-HT и 1xG7000HXL от Tosoh Bioscience и 1,2,4-трихлорбензолом (ТХБ, стабилизированный 250 мг/л 2,6-ди трет-бутил-4-метилфенолом) в качестве растворителя, при 140°C и при постоянном расходе 1 мл/мин. Для анализа вводили 209,5 мкл раствора образца. Комплект колонок калибровали с использованием универсальной калибровки (по ISO 16014-2:2003), по меньшей мере с 15 полистирольными (ПС) стандартными образцами с узкими молекулярно-массовыми распределениями, в диапазоне от 1 кг/моль до 12000 кг/моль. Применяемые константы Марка-Хувинка для ПС, ПЭ и ПП соответствовали ASTM D6474-99. Все образцы были приготовлены путем растворения 0,5-4,0 мг полимера в 4 мл (при 140°C) стабилизированного ТХБ (его же использовали в качестве подвижной фазы), выдерживая раствор в течение максимум 3 часов максимально при 160°C, с постоянным мягким встряхиванием, перед введением пробы в прибор ГПХ.

Плотность

Плотность полимера определяли по ISO 1183-1987, метод D, на образцах, полученных методом прямого прессования.

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют по ISO 1133; его приводят в г/10 мин. ПТР является показателем способности полимера к течению и, следовательно, его технологичности. Чем выше показатель текучести расплава, тем ниже вязкость полимера. ПТР определяют при 190°C и его можно определять при различных нагрузках, например при 2,16 кг (ПТР190/2), 5 кг (ПТР190/5) или 21,6 кг (ПТР190/21).

Ударная вязкость по Шарпи

Ударную вязкость по Шарпи определяли по ISO 179:2000 на образцах с V-образным надрезом, размером 80×10×4 мм3, при 0°C (ударная вязкость по Шарпи (0°С)) и при -20°С (ударная вязкость по Шарпи (-20°C)). Образцы вырезали из пластин толщиной 4 мм, полученных методом прямого прессования, по ISO 293-2004, с использованием условий, указанных в разделе 3.3 ISO 1872-2:2007.

Упругие свойства

Модуль упругости при растяжении

В качестве меры жесткости измеряли модуль упругости при растяжении (Е-модуль) композиций при 23°C на образцах, полученных методом прямого прессования, по ISO 527-2:1993. Образцы, полученные методом прямого прессования, вырезали из пластин толщиной 4 мм, полученных методом прямого прессования по ISO 293:2004, с использованием условий, определенных в разделе 3.3 ISO 1872-2:2007. Модуль измеряли при скорости 1 мм/мин.

Напряжение пластической деформации (предел текучести)

Напряжение пластической деформации (в МПа) определяли на таких же образцах по ISO 527-2. Измерения проводили при температуре 23°C, со скоростью растяжения 50 мм/мин.

Напряжение разрушения и разрушающая деформация

Напряжение разрушения, или прочность при разрыве (в МПа) и разрушающую деформацию, или относительное удлинение при разрыве (в %) определяли на таких же образцах по ISO 527-2. Измерения проводили при температуре 23°C, со скоростью растяжения 50 мм/мин.

Испытание на ползучесть с полным надрезом

Стойкость к растрескиванию под воздействием окружающей среды измеряли в соответствии с методом испытания на ползучесть с полным надрезом по ISO/DIS 16770.3, при 50°C и усилии 9 МПа, с глубиной надреза 1 мм и размерами образца 123 мм ×6 мм × 20 мм. Используемый растворитель представлял собой 10% об. Igepal CO-630 в деионизированной воде. Использовали образцы, полученные методом прямого прессования. Образцы вырезали из пластины толщиной 6 мм, полученной методом прямого прессования по ISO 293:2004, с применением условий, определенных в разделе 3.3 ISO 1872-2:2007.

Твердость по Шору

Твердость по Шору D измеряли согласно ASTM D2240-05 при 3 или 15 с (стержень из закаленной стали диаметром 1,1-1,4 мм, с коническим сужением 30° и концом с радиусом 0,1 мм; усилие вдавливания 44,64 Н). Образцы вырезали из пластин толщиной 4 мм, полученных методом прямого прессования по ISO 293:2004, с использованием условий, определенных в разделе 3.3 ISO 1872-2:2007.

Стойкость на истирание по Таберу

Коэффициент износа рассчитывали как потерю массы (в мг) на 1000 циклов, согласно ASTM D4060-07 (ролик CS-10). Образцы вырезали из пластин толщиной 2 мм, полученных методом прямого прессования по ISO 293:2004, с использованием условий, определенных в разделе 3.3 ISO 1872-2:2007.

Содержание сомономера

Содержание сомономера в полученных продуктах измеряли известным образом, на основе ИК-спектроскопии с преобразованием Фурье (FTIR), с калибровкой по 13С-ЯМР, с использованием ИК-спектрометра Nicolet Magna 550, совместно с программным обеспечением Nicolet Omnic FTIR.

Из образцов прямым прессованием были получены пленки, имеющие толщину примерно от 220 до 250 мкм. Подобные же пленки были изготовлены из калибровочных образцов, имеющих известное содержание сомономера. Толщины измеряли по меньшей мере в пяти точках пленки. Затем пленки были сделаны шероховатыми с помощью шлифовальной бумаги, чтобы избежать отражений. Во избежание загрязнения, пленок не касались руками. Для каждого образца и калибровочного образца были получены по меньшей мере две пленки. Пленки были спрессованы из гранул, используя пресс для пленки Graceby Specac, при 150°C, применяя время предварительного нагрева 3+2 мин, время прессования 1 мин и время охлаждения 4-5 мин. Для образцов с очень высокой молекулярной массой время предварительного нагрева можно увеличить или же увеличить температуру.

Содержание сомономера определяли из оптической плотности при длине волны примерно 1378 см-1. Сомономер, используемый в калибровочных образцах, был таким же, как и сомономер, присутствующий в образцах. Анализ проводили при использовании разрешения 2 см-1, диапазона длин волн от 4000 до 400 см-1 и числа разверток 128. Для каждой пленки было снято по меньшей мере два спектра.

Содержание сомономера определяли из спектра, снятого в диапазоне длин волн от 1430 до 1100 см-1. Оптическую плотность измеряли как высоту пика, выбирая так называемую короткую или длинную базовую линию, или оба эти варианта. Короткую базовую линию проводят примерно в области 1410-1320 см-1 через точки минимумов, а длинную базовую линию - примерно между 1410 и 1220 см-1. Необходимо проводить калибровку отдельно для каждого типа базовой линии. Кроме того, содержание сомономера в неизвестном образце должно находиться в пределах диапазона содержаний сомономера в калибровочных образцах.

ПРИМЕРЫ

Приготовление катализатора

Приготовление металлоценового комплекса:

Каталитический комплекс, используемый в примерах полимеризации, представлял собой дибензил-бис(н-бутилциклопентадиенил)гафний, (n-BuCp)2Hf(CH2Ph)2 и его получали в соответствии с «Примером 2 получения катализатора» WO 2005/002744, исходя из дихлорида бис(н-бутилциклопентадиенил)гафния (поступающего от Witco).

Приготовление катализатора проводили в 160 л реакторе периодического действия, в который был добавлен раствор металлоценового комплекса. В ходе реакции скорость перемешивания составляла 40 об/мин, а при сушке - 20 об/мин. Перед проведением реакции реактор тщательно промывали толуолом, а после добавления диоксида кремния в нем создавали инертную атмосферу с помощью азота.

Приготовление каталитической композиции

10,0 кг активированного диоксида кремния (коммерческий носитель - диоксид кремния, XP02485F, имеющий средний размер частиц 20 мкм; поставщик: Grace) сначала суспендировали в 21,7 кг сухого толуола при комнатной температуре. Затем суспензию диоксида кремния добавляли к 14,8 кг 30% масс. метилалюмоксана в толуоле (МАО, поставляемый Albemarle) в течение 3 часов. После этого смесь МАО/диоксид кремния нагревали до 79°C в течение 6 часов, а затем снова охлаждали до комнатной температуры.

Полученный раствор реагировал с 0,33 кг (n-BuCp)2Hf(CH2Ph)2 в толуоле (67,9% масс.) в течение 8 часов, при комнатной температуре. Катализатор сушили при продувке азотом в течение 5,5 часов, при 50°C. Полученный катализатор имел мольное отношение Al/Hf, равное 200; концентрацию Hf 0,44% масс. и концентрацию Al 13,2% масс.

Формовочная полиэтиленовая композиция Получение Фракций А, В и С

Фракция A гомополимера или сополимера этилена с низкой молекулярной массой (НММГ или НММС фракция), фракция B гомополимера или сополимера этилена со средней молекулярной массой (СММг или СММс фракция) и фракция С гомополимера или сополимера этилена с высокой молекулярной массой (ВММГ или ВММС фракция) были получены по отдельности в установке, имеющей реактор предварительной полимеризации (форполимеризации) (реактор предварительной полимеризации петлевого типа, емкостью 50 дм3) и петлевой реактор объемом 500 дм3. В реактор предварительной полимеризации загружали полученный ранее катализатор в виде 15% масс. суспензии в масле (primol 352).

Другие параметры реакции приведены в Таблице 1.

Основные свойства полученных видов полимеров приведены в Таблице 2. Партии A15, A17 и A18 являются гомополимерами; партии A22, A25 и A 28 являются сополимерами гексена.

С помощью экструзионного смешивания расплавов были приготовлены 12 различных полиэтиленовых композиций.

Приготовление полиэтиленовой смеси

Три фракции были смешаны и гомогенизированы в расплавленном состоянии в экструдере.

Компаундирование было проведено путем перемешивания на экструдере с одновременно вращающимися и приходящими в зацепление двумя шнеками Prism TSE 16, имеющем диаметр шнека D 16 мм и отношение L/D 25, используя высокоинтенсивные смешивающие шнеки, снабженные месильными блоками. Был установлен следующий температурный профиль по длине шнека: 210°C/215°C/220°C/215°C/210°C, с применением скорости выпуска 1-1,5 кг/ч и скорости вращения шнека 200 об/мин. Каждую композицию экструдировали дважды, чтобы гарантировать соответствующую гомогенизацию. Каждая смесь состоит из трех фракций, при этом одна из них является гомополимером. Точный состав каждой смеси приведен в Таблице 3.

Механические свойства

Механические свойства смесей представлены в Таблице 4. В качестве материала сравнения был испытан коммерческий полимер Borstar марки МЕ6053.

Сравнение механических свойств в графическом виде приведено на Фиг.1-2. Как можно видеть из этих графиков, при сходной плотности описанные смеси проявляют превосходные механические свойства по сравнению с полимером сравнения Borstar МЕ6053.

Твердость и истирание

Результаты измерения твердости по Шору D (ASTM D2240-05, измеренные при 3 и 15 секундах) и стойкости к истиранию по Таберу (в виде коэффициента износостойкости, ASTM D4060-07, ролик CS-10) приведены в Таблице 5. Те же данные в графической форме приведены на Фиг.3 и 4.

Как видно из Фиг.3 и 4, примеры согласно изобретению показывают существенно лучшую твердость и стойкость к истиранию по сравнению с полимером сравнения Borstar VT6053 (при сходной плотности). Это означает, что в случае композиции согласно изобретению такую же твердость и такую же стойкость к истиранию можно получить при более низкой плотности (до 5 единиц ниже, с преимуществами в отношении более низкого модуля изгиба, которые являются следствием этого). В альтернативном случае, при одинаковой плотности можно увеличить твердость и стойкость к истиранию.

Данные, представленные в Таблице 5, ясно показывают, что предложенные полимерные композиции обладают лучшей стойкостью к истиранию по сравнению с полимером сравнения МЕ6053.

Ударопрочность и стойкость к растрескиванию под воздействием окружающей среды

Образцы примеров 1, 4, 7 и 10 были испытаны на ударную вязкость и стойкость к растрескиванию под воздействием окружающей среды, в сравнении с МЕ6053.

Испытания на ударную вязкость (ударную вязкость по Шарпи с надрезом, по ISO 179) при 0°C и -20°C, а также испытание на ползучесть с полным надрезом при 9,0 МПа и 50°C (по ISO 166770:2004Е), были проведены на образцах, полученных прямым прессованием. Остальные результаты приведены в Таблице 6; та же информация в графической форме представлена на Фиг.5 и 6.

Как видно из Фиг.5, для примеров согласно изобретению наблюдаются существенно более высокие значения ударной вязкости по сравнению с полимером сравнения. Это различие особенно заметно для ударной вязкости при низкой температуре.

Не удивительно, что величина ползучести при проведении испытания с надрезом снижается при увеличении плотности (Фиг.6). Однако можно видеть, что линия тренда для примеров согласно изобретению лежит существенно выше величины для материала сравнения (МЕ6053).

Следовательно, можно заключить, что описанные полимерные композиции демонстрируют более медленный рост трещин и повышенную ударную вязкость по сравнению с материалом сравнения МЕ6053.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЫШЕНИЕ ОДНОРОДНОСТИ СМЕСЕЙ ПОЛИЭТИЛЕНОВ | 2011 |

|

RU2540073C2 |

| ТРУБА, ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ, И ПРИМЕНЕНИЕ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ТРУБ | 2007 |

|

RU2426931C2 |

| НОВАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2736712C1 |

| ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ ПОЛИЭТИЛЕНОВОГО СОПОЛИМЕРА С МЕДЛЕННЫМ РОСТОМ ТРЕЩИН | 2011 |

|

RU2539594C2 |

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОГО ПОЛИОЛЕФИНА | 2010 |

|

RU2497847C2 |

| МУЛЬТИМОДАЛЬНЫЙ ПОЛИМЕР | 2009 |

|

RU2491298C2 |

| ПОЛИЭТИЛЕНОВАЯ СМОЛА ДЛЯ ТРУБ С ВЫСОКОЙ УСТОЙЧИВОСТЬЮ К МЕДЛЕННОМУ РОСТУ ТРЕЩИН | 2021 |

|

RU2820451C1 |

| Полипропиленовые пленки с улучшенной герметичностью, в частности улучшенными герметизирующими свойствами | 2015 |

|

RU2716598C2 |

| Способ | 2012 |

|

RU2609029C2 |

| МУЛЬТИМОДАЛЬНЫЙ ПОЛИМЕР | 2009 |

|

RU2496794C2 |

Изобретение относится к полиэтиленовой формовочной композиции, предназначенной для получения труб и изготовления проводов и кабелей, а также к способу получения такой композиции. Композиция имеет мультимодальное молекулярно-массовое распределение, плотность в диапазоне от 920 до 960 кг/м3, показатель текучести расплава ПТР190/2 в диапазоне от 0,05 до 10 г/10 мин и твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере, 56,0. Состав композиции содержит, по меньшей мере, три фракции полимеров этилена, имеющих различные молекулярные массы. Каждая из фракций А, В и С представляет собой гомополимер этилена или сополимер этилена с, по меньшей мере, одним сомономером C3-C10. Причем в композиции одна из фракций А, В и С представляет собой гомополимер этилена и, по меньшей мере, одна из других фракций представляет собой сополимер этилена с содержанием данного сомономера C3-C10 от 1 до 15% масс. При этом фракция А имеет среднемассовую молекулярную массу Mw в диапазоне от 15 до 40 кг/моль, фракция В - в диапазоне от 70 до 200 кг/моль, а фракция С - в диапазоне от 220 до 400 кг/моль. Полученная полиэтиленовая формовочная композиция обладает превосходными механическими свойствами, твердостью и стойкостью к истиранию, а также имеет повышенные характеристики ударостойкости и медленного разрастания трещин. 4 н. и 9 з.п. ф-лы, 6 ил., 6 табл.

1. Полиэтиленовая формовочная композиция, имеющая мультимодальное молекулярно-массовое распределение, плотность по ISO 1183 при 23°C в диапазоне от 920 до 960 кг/м3 и показатель текучести расплава, определенный по ISO 1133 при 190°C и нагрузке 2,16 кг, ПТР190/2, в диапазоне от 0,05 до 10 г/10 мин; при этом указанная полиэтиленовая формовочная композиция содержит по меньшей мере три фракции полимеров этилена, имеющих различные молекулярные массы:

A) от 15 до 50% масс. фракции гомополимера или сополимера этилена с низкой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 15 до 40 кг/моль;

B) от 15 до 50% масс. фракции гомополимера или сополимера этилена со средней молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 70 до 200 кг/моль; и

C) от 15 до 50% масс. фракции гомополимера или сополимера этилена с высокой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 220 до 400 кг/моль,

при условии, что одна из фракций А, В и С представляет собой гомополимер этилена, а по меньшей мере один из других компонентов представляет собой сополимер этилена с по меньшей мере одним C3-C10 сомономером;

и композиция имеет

- твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0;

- причем каждая фракция сополимера содержит сомономер C3-C10 и содержание данного сомономера составляет от 1 до 15% масс.

2. Композиция по п.1, имеющая стойкость к истиранию по Таберу, измеренную по ASTM D4060 с роликом CS-10, менее 8 мг/1000 циклов, предпочтительно менее 7 мг/1000 циклов.

3. Композиция по п.1, в которой фракции А, В и С присутствуют в количествах от 20 до 40% масс., например, 33,3% масс. для каждой фракции.

4. Композиция по п.1, в которой Фракция А представляет собой либо фракцию гомополимера, имеющего плотность в диапазоне от 965 до 980 кг/м3, предпочтительно от 970 до 975 кг/м3; либо фракцию сополимера, имеющего плотность в диапазоне от 920 до 930 кг/м3, предпочтительно от 920 до 925 кг/м3.

5. Композиция по п.1, в которой Фракция В представляет собой либо фракцию гомополимера, имеющего плотность в диапазоне от 950 до 965 кг/м3, предпочтительно от 952 до 957 кг/м3; либо фракцию сополимера, имеющего плотность в диапазоне от 910 до 920 кг/м3, предпочтительно от 912 до 917 кг/м3.

6. Композиция по п.1, в которой Фракция С представляет собой либо фракцию гомополимера, имеющего плотность в диапазоне от 935 до 950 кг/м3, предпочтительно от 942 до 947 кг/м3; либо фракцию сополимера, имеющего плотность менее 910 кг/м3.

7. Композиция по п.1, в которой Фракция А представляет собой гомополимер этилена, а фракции В и С представляют собой сополимеры этилена.

8. Композиция по п.1, в которой каждый сополимер включает этилен и гексен.

9. Композиция по п.1, имеющая плотность по ISO 1183 при 23°C в диапазоне от 920 до 940 кг/м3, предпочтительно от 925 до 935 кг/м3.

10. Полиэтиленовая формовочная композиция, имеющая мультимодальное молекулярно-массовое распределение, плотность по ISO 1183 при 23°C в диапазоне от 920 до 960 кг/м3 и ПТР190/2 по ISO 1133 в диапазоне от 0,05 до 10 г/10 мин, при этом указанная полиэтиленовая формовочная композиция включает по меньшей мере три фракции полимера этилена, имеющие различные молекулярные массы:

A) от 15 до 50% масс. фракции гомополимера или сополимера этилена с низкой молекулярной массой, с ПТР190/2 по ISO 1133 от 50 до 1000 г/10 мин;

B) от 15 до 50% масс. фракции гомополимера или сополимера этилена со средней молекулярной массой, с ПТР190/2 менее 10 г/10 мин; и

C) от 15 до 50% масс. фракции гомополимера или сополимера этилена с высокой молекулярной массой, с показателем текучести расплава, определенным по ISO 1133 при 190°C и нагрузке 21,6 кг, ПТР190/21, меньшим, чем эта величина у фракции В, и в диапазоне от 0,05 до 5 г/10 мин,

при условии, что одна из фракций А, В и С представляет собой гомополимер этилена, и по меньшей мере один из других компонентов представляет собой сополимер этилена с по меньшей мере одним C3-C10 сомономером;

и композиция имеет

- твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0;

- причем каждая фракция сополимера содержит сомономер C3-C10 и содержание данного сомономера составляет от 1 до 15% масс.

11. Композиция по любому из предшествующих пп.1-10, в которой каждая фракция получена с использованием катализатора с однотипными активными центрами полимеризации.

12. Изделие, полученное литьевым формованием, формованием с раздувом или прямым прессованием, или провод или кабель, содержащее полиэтиленовую композицию по любому из предшествующих пп.1-11.

13. Способ получения композиции согласно любому из предшествующих пп.1-11, включающий смешивание

A) от 15 до 50% масс. фракции гомополимера или сополимера этилена с низкой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 15 до 40 кг/моль;

B) от 15 до 50% масс. фракции гомополимера или сополимера этилена со средней молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 70 до 200 кг/моль; и

C) от 15 до 50% масс. фракции гомополимера или сополимера этилена с высокой молекулярной массой, со среднемассовой молекулярной массой Mw в диапазоне от 220 до 400 кг/моль,

при условии, что одна из фракций А, В и С представляет собой гомополимер этилена, а по меньшей мере один из других компонентов представляет собой сополимер этилена с по меньшей мере одним C3-C10 сомономером;

при этом композиция имеет:

- мультимодальное молекулярно-массовое распределение;

- плотность по ISO 1183 при 23°C в диапазоне от 920 до 960 кг/м3;

- ПТР190/2 по ISO 1133 в диапазоне от 0,05 до 10 г/10 мин, и

- твердость по Шору D, измеренную по ASTM D2240-05 (15 с), по меньшей мере 56,0;

- причем каждая фракция сополимера содержит сомономер C3-C10 и содержание данного сомономера составляет от 1 до 15% масс.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EA 200700732 A1, 26.10.2007 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ЛИТЬЕВАЯ КОМПОЗИЦИЯ ИЗ ПОЛИЭТИЛЕНА С МУЛЬТИМОДАЛЬНЫМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ ДЛЯ ПОЛУЧЕНИЯ ТРУБ С УЛУЧШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2006 |

|

RU2429253C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Поршневой насос | 1981 |

|

SU989140A1 |

Авторы

Даты

2014-12-27—Публикация

2011-01-27—Подача