Изобретение относится к способу и оборудованию для переработки нефтесодержащих отходов и позволяет перерабатывать нефтесодержащие отходы, находящиеся в виде застарелых нефтешламов, замазученного грунта с мест аварийных разливов нефтепродуктов или образовавшиеся при зачистке резервуаров вертикальных стальных (РВС) и технологических аппаратов, с выделением нефтяной составляющей и снижением класса опасности водной и твердой фазы.

Наиболее близким аналогом к заявляемому изобретению является способ (Патент РФ №81445, B03B 9/06, опубл. 20.03.2009), заключающийся в том, что исходные буровые нефтешламы из сборной емкости направляют в обогреваемый реактор с мешалкой, в который при включенной мешалке из блока подают химические реагенты, далее обработанные нефтешламы направляют в трехфазную центрифугу, затем нефтяную и водную фазы собирают в разные сборники, твердую фазу - осадок после разделения отходов в центрифуге выгружают в контейнеры, а из контейнеров осадок загружают в прокалочную печь, прокаленные твердые отходы через разгрузочный узел выгружают либо в сборники, либо непосредственно в смеситель, после этого в смеситель загружают также оксид кальция («пушонка») и силикат натрия, композиционную смесь затем направляют из смесителя в установку для гранулирования, потом получаемую товарную продукцию отгружают на склад готовой продукции.

Недостатком прототипа является потребность в дополнительных энергетических затратах на прокаливание твердой фазы, выходящей из трехфазной центрифуги и содержащей 3-5% нефтепродуктов, при выгорании которых образуются опасные отходы, негативно воздействующие на окружающую среду.

Прототипом для осуществления способа является устройство (Патент РФ №81445, B03B 9/06, опубл. 20.03.2009), включающее сборную емкость, выход из которой направлен в обогреваемый реактор с мешалкой, соединенный с блоком для приготовления и дозировки химических реагентов, скоростную трехфазную центрифугу, сборники очищенной от твердых частиц нефтяной и водной фаз, контейнеры для выгрузки осадка, устройство для термообработки осадков, сборник термообработанных осадков, склад готовой продукции, при этом в качестве устройства для термообработки осадка установлена прокалочная печь, разгрузочный узел которой направлен в сборники и в смеситель, имеющий соединение с дозатором оксида кальция и силиката натрия, а выход из смесителя направлен в установку для гранулирования композиционной смеси.

Недостатком прототипа являются сравнительно низкая мобильность установки и потребность в дополнительных энергетических затратах на прокаливание твердой фазы, выходящей из трехфазной центрифуги и содержащей 3-5% нефтепродуктов, при выгорании которых образуются опасные отходы негативно воздействующие на окружающую среду.

Техническим результатом, на который направленно предлагаемое изобретение, является повышение мобильности установки, сокращение энергозатрат на переработку нефтесодержащих отходов и повышение качества получаемых продуктов.

Технический результат достигается за счет того, что способ переработки нефтесодержащих отходов, включает их нагрев до 30-40°C с введением поверхностно-активных веществ и воды, перемешивание гидромониторным способом и механической мешалкой до однородного состояния, после чего осуществляют подогрев отходов до 60-70°C и их подачу в центрифугу, где происходит разделение нефтесодержащих отходов на водно-нефтяную эмульсию и механические примеси. После этого механические примеси очищают от ила с помощью илоотделителя и через осушающие сетки вибросита сбрасывают в контейнер. Водно-нефтяная эмульсия разрушается с помощью деэмульгаторов, например Реапона-4 В (ТУ 6-55-54-91) и СНПХ-4802, и подается в гравитационно-динамический сепаратор, в котором происходит разделение на водную и нефтяную фракции. Нефтяная фракция поступает в один отсек блока-сепаратора, а водная фракция - в другой отсек блока-сепаратора, из которого она забирается для подготовки очередной партии отходов.

Устройство для осуществления способа содержит блок загрузки, включающий фильтрующее устройство, представляющее собой бункер из стальной сетки, и механическую мешалку, насосные агрегаты, блок обработки, включающий илоотделитель и осушающие сетки вибросит, блок центрифугирования, состоящий из двух отсеков и включающий центрифугу, блок-отстойник, блок-сепаратор, состоящий из двух отсеков и включающий гравитационно-динамический сепаратор, блок-бункер. При этом емкости блоков, с целью повышения мобильности установки, выполнены на рамах-салазках с узлами захвата для погрузки и транспортирования блоков. На боковых стенках емкостей блоков имеются быстросъемные люки круглой или прямоугольной формы, через которые может производиться очистка емкостей от продуктов переработки.

В результате такого комплексного воздействия происходит разделение перерабатываемых отходов на составляющие компоненты: механические примеси (твердую фазу), углеводороды и воду (жидкие фазы).

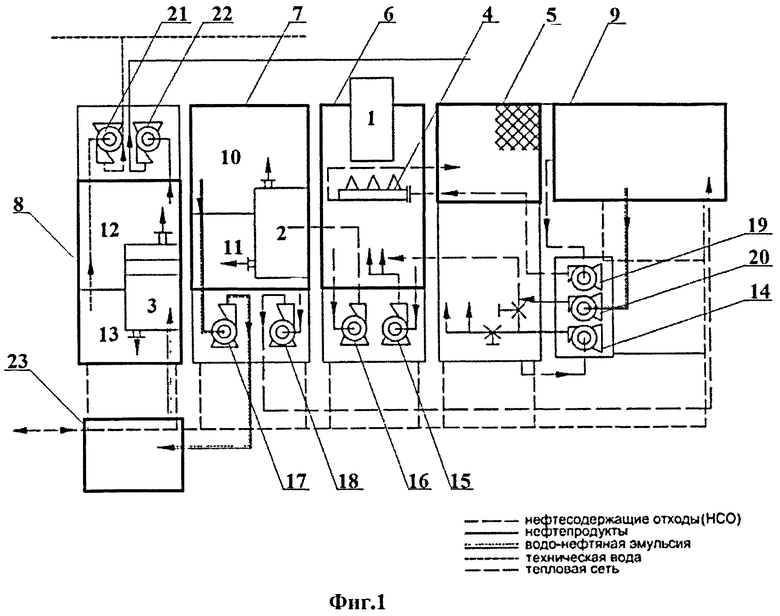

Сущность изобретения поясняется фиг.1.

Устройство для переработки нефтесодержащих отходов содержит: блок загрузки 5, включающий фильтрующее устройство, представляющее собой бункер из стальной сетки и механическую мешалку, насосные агрегаты 14, 15, 16, 17, 18, 19, 20, 21, 22, блок обработки 6, включающий илоотделитель 4 и осушающие сетки вибросит 1, блок центрифугирования 7, состоящий из отсеков 10, 11 и включающий центрифугу 2, блок-отстойник 23, блок 8, состоящий из отсеков 12 и 13 и включающий гравитационно-динамический сепаратор 3, блок-бункер 9.

Способ осуществляют следующим образом. Нефтесодержащие отходы вместе с добавкой реагента для подготовки водной суспензии загружаются в блок загрузки 5 через фильтрующее устройство, представляющее собой бункер из стальной сетки, где задерживаются крупные механические примеси, камни и др. В блоке загрузки происходит разогрев отходов до температуры 30…40°C и перемешивание гидромониторным способом и механической мешалкой до однородного состояния. Подогретые и перемешанные нефтесодержащие отходы из блока загрузки 5 перекачиваются насосным агрегатом 14 в блок обработки 6 для дальнейшего подогрева до рабочей температуры 60÷70°C. Далее подготовленные в блоке обработки 6 нефтесодержащие отходы насосным агрегатом 15 подаются в центрифугу в блок центрифугирования 7. В центрифуге нефтесодержащие отходы освобождаются от механических примесей и сбрасываются в отсек 10 блока центрифугирования 7. Механические примеси поступают в отсек 11 блока центрифугирования 7, где перемешиваются гидромониторным способом с химическими реагентами - поверхностно-активными веществами и водой. Очищенная от механических примесей водно-нефтяная эмульсия из отсека 10 блока центрифугирования 7 подается насосным агрегатом 17 в блок-отстойник 23, где разрушается с помощью деэмульгаторов, например Реапона-4 В (ТУ 6-55-54-91) и СНПХ-4802, а механические примеси перекачиваются насосным агрегатом 18 из отсека 11 блока центрифугирования 7 в блок-бункер 9. Разрушенная с помощью деэмульгаторов водно-нефтяная эмульсия из блока-отстойника 23, установленного на эстакаде высотой 4 м над уровнем рабочей площадки, подается в гравитационно-динамический сепаратор 3, где происходит разделение эмульсии на две фракции: водную и нефтяную. Нефтепродукт поступает в отсек 12 блока-сепаратора 8, а вода - в отсек 13 того же блока. Очищенные от нефти механические примеси из блока-бункера 9 насосным агрегатом 19 подаются в илоотделитель 4 и через осушающие сетки вибросита 1 сбрасываются в контейнер. Вода подается в блок загрузки 5 для подготовки очередной партии отходов либо используется для других технических целей, например, для закачки в буровые скважины при добыче нефти. В результате длительного накопления механических примесей в блоке-бункере 9 на поверхности жидкой фазы образуется нефтяная пленка, которая насосным агрегатом 20 перекачивается в блок загрузки 5.

В качестве деэмульгаторов можно использовать Реапон-НВ (ТУ 6-55-54-91) и СНПХ-4802 с расходом 100÷300 и 1200÷1800 г/т отходов соответственно. Источником воды для приготовления суспензии является оборотная техническая вода, а при отсутствии нормативного объема - водопроводная вода.

Указанное оборудование, используемое для выполнения заявляемого способа переработки нефтесодержащих отходов, позволяет получать высококачественный нефтепродукт, техническую воду (используемую в технологическом процессе или для поддержания пластового давления при добыче нефти), и безопасные твердые минеральные примеси 5 класса опасности с возможностью применения для производства обваловок резервуарных парков и скважинных отсыпок.

Получаемые в результате переработки нефтесодержащих отходов нефтепродукты, техническая вода и твердый остаток (очищенные механические примеси) имеют следующие характеристики.

Характеристика нефтепродукта:

- плотность, кг/м3 - 877,9

- содержание воды, мас.%, не более - 5,2

- содержание хлористых солей, мг/дм3, не более - 1385

- содержание механических примесей, мас.%, не более - 0,551

Характеристика технической воды:

- содержание взвешенных веществ, мг/дм3, не более - 42

Характеристика твердого остатка:

- содержание нефтепродуктов, г/кг (мас.%), не более - 22,6 (2,26)

- содержание воды, г/кг, (мас.%), не более - 7,7 (0,77)

Применяемая технология переработки нефтесодержащих отходов предусматривает многократное использование технической воды, что снижает негативное воздействие на окружающую среду.

Заявленный способ отвечает всем международным экологическим нормам. Оборудование, используемое при осуществлении этого способа переработки нефтесодержащих отходов, является компактным, современным и не требует сложного обслуживания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2536897C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2698667C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОЗАГРЯЗНЕННЫХ НЕФТЕСОДЕРЖАЩИХ ВОД, ОСАДКОВ И ГРУНТОВ И АППАРАТНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2331587C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739031C1 |

| Способ переработки нефтешлама | 2020 |

|

RU2739189C1 |

| УСТАНОВКА И СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАМОВ | 2004 |

|

RU2276107C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТЕХНОЛОГИЧЕСКИХ ЖИДКОСТЕЙ | 2021 |

|

RU2773574C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО ШЛАМА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2266258C1 |

| СПОСОБ ОЧИСТКИ МАТЕРИАЛА ОСНОВЫ ДОРОЖНОГО ПОКРЫТИЯ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2219304C2 |

Изобретение относится к способу переработки нефтесодержащих отходов, в том числе буровых растворов, нефтяных шламов различного происхождения и других отходов, а также к оборудованию для его осуществления. Способ переработки нефтесодержащих отходов включает подачу нефтесодержащих отходов и химических реагентов - поверхностно-активных веществ в блок загрузки, в котором осуществляют нагрев до 30-40°С и механическое перемешивание, подачу образовавшейся суспензии в центрифугу, где происходит разделение на водно-нефтяную эмульсию и механические примеси. Нефтесодержащие отходы в блоке загрузки перемешиваются гидромониторным способом и проходят фильтрацию, после этого осуществляют подогрев до 60-70°C. Механические примеси после центрифуги направляют в отсек блока центрифугирования, в котором осуществляют перемешивание гидромониторным способом с введением поверхностно-активных веществ и воды, оттуда механические примеси направляют в блок-бункер, а затем в илоотделитель и через осушающие сетки вибросита сбрасывают в контейнер. Водно-нефтяную эмульсию после центрифуги подают с введением деэмульгаторов в блок-отстойник в гравитационно-динамический сепаратор, в котором происходит разделение на водную и нефтяную фракции. Нефтяная фракция поступает в один отсек блока-сепаратора, а водная фракция - в другой отсек блока-сепаратора, из которого подается в блок загрузки для подготовки к переработке очередной партии отходов. Способ осуществляют на установке, включающей механическую мешалку, обогреваемый блок подготовки, блок-бункер, насосные агрегаты, блок-отстойник, блок обработки, включающий илоотделитель и осушающие сетки вибросит, блок центрифугирования с центрифугой, состоящий из двух отсеков, и, блок-сепаратор, состоящий из двух отсеков и включающий гравитационно-динамический сепаратор. Блок загрузки содержит фильтрующее устройство, представляющее собой бункер из стальной сетки. Технический результат - повышение качества получаемых продуктов, снижение нагрузки на окружающую среду, сокращение энергозатрат на переработку нефтесодержащих отходов и повышение мобильности оборудования. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ переработки нефтесодержащих отходов, включающий подачу нефтесодержащих отходов и химических реагентов - поверхностно-активных веществ в блок загрузки, в котором осуществляют нагрев до 30-40°С и механическое перемешивание, подачу образовавшейся суспензии в центрифугу, где происходит разделение на водно-нефтяную эмульсию и механические примеси, отличающийся тем, что нефтесодержащие отходы в блоке загрузки перемешиваются гидромониторным способом и проходят фильтрацию, после этого осуществляют подогрев до 60-70°C, механические примеси после центрифуги направляют в отсек блока центрифугирования, в котором осуществляют перемешивание гидромониторным способом с введением поверхностно-активных веществ и воды, оттуда механические примеси направляют в блок-бункер, а затем в илоотделитель и через осушающие сетки вибросита сбрасывают в контейнер, водно-нефтяную эмульсию после центрифуги подают с введением деэмульгаторов в блок-отстойник в гравитационно-динамический сепаратор, в котором происходит разделение на водную и нефтяную фракции, при этом нефтяная фракция поступает в один отсек блока-сепаратора, а водная фракция - в другой отсек блока-сепаратора, из которого подается в блок загрузки для подготовки к переработке очередной партии отходов.

2. Способ по п.1, отличающийся тем, что водная фракция после блока-сепаратора возвращается в блок-бункер для отстаивания.

3. Установка для переработки нефтесодержащих отходов, содержащая блок загрузки, включающий механическую мешалку, обогреваемый блок подготовки, центрифугу, блок-бункер, насосные агрегаты, отличающаяся тем, что включает блок обработки, включающий илоотделитель и осушающие сетки вибросит, блок-отстойник, блок центрифугирования с центрифугой, состоящий из двух отсеков и, блок-сепаратор, состоящий из двух отсеков и включающий гравитационно-динамический сепаратор, при этом блок загрузки содержит фильтрующее устройство, представляющее собой бункер из стальной сетки.

4. Установка по п.3, отличающаяся тем, что с целью повышения мобильности емкости блоков выполнены на рамах-салазках с узлами захвата для погрузки и транспортирования блоков, а на боковых стенках емкостей блоков имеются быстросъемные люки для очистки круглой, овальной или прямоугольной формы.

| Центробежная отсадочная машина | 1947 |

|

SU81445A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕОТХОДОВ | 2006 |

|

RU2317259C1 |

| Электротрактор | 1949 |

|

SU81494A1 |

| Устройство для определения воздухопроницаемости листовых материалов | 1946 |

|

SU76252A1 |

| СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ | 2003 |

|

RU2243813C1 |

| Устройство для разливки металла в формы | 1947 |

|

SU71730A1 |

| ЭЛЕКТРИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ С ВЫДЕРЖКОЙ ВРЕМЕНИ | 1924 |

|

SU1369A1 |

| Способ получения буровой древесной массы | 1931 |

|

SU29334A1 |

Авторы

Даты

2014-12-27—Публикация

2013-07-26—Подача