Изобретение относится к термоэлектрическим устройствам и может быть использовано в устройствах различного назначения, в которых использованы термоэлектрические модули.

Известен термоэлектрический модуль, содержащий полупроводниковые ветви N- и P-типов проводимости, соединенные коммутационными шинами в электрическую цепь, и защитное полимерное покрытие (см. заявки США №2008000511 (A1) от 2008-01-03, №2008041067 (A1) от 2008-02-21).

Недостатком известного термоэлектрического модуля является то, что посредством электроосаждения покрытия на внутренних частях термоэлектрического модуля, а именно на полупроводниковых ветвях N- и P-типов, заключенных в каркас (теплоизоляционная пластина), и шинах нет единого сплошного защитного полимерного покрытия. Это связано со способом изготовления, используемого для получения термоэлектрического модуля, описанного в ближайших аналогах (см. заявки США №2008000511 (A1) от 2008-01-03, №2008041067 (A1) от 2008-02-21). Этот способ включает в себя процесс соединения теплообменных пластин и термоэлектрических элементов термоэлектрического модуля, процесс погружения термоэлектрического модуля в ванну с электроосаждаемой краской. Погружение выполняется после процесса соединения. После нанесения защитного полимерного покрытия происходит термоотверждение в печи. Важный момент заключается в том, что погружение выполняется после процесса соединения всех элементов между собой. Формирование равномерного, сплошного, защитного полимерного покрытия возможно только на внешних элементах термоэлектрического модуля (теплообменных пластинах), а на внутренних элементах термоэлектрического модуля данной конструкции электроосаждению краски препятствует сложная геометрическая форма, где не происходит полной изоляции.

Проявлению указанного недостатка также способствует использование краски на основе эпоксидной смолы, которая не обладает необходимой высокой рассеивающей способностью. Кроме того, полученное защитное полимерное покрытие на основе эпоксидной смолы не эластично, что в процессе эксплуатации термоэлектрического модуля приводит к его растрескиванию, нарушая этим целостность изоляции.

Технический результат, на достижение которого направлено изобретение, заключается в повышении надежности термоэлектрического модуля за счет устранения вышеуказанных недостатков путем полной защиты всех его электропроводящих частей эластичным защитным полимерным покрытием. Например: непрерывная работа до отказа термоэлектрического модуля без герметизации по периметру (без герметизации теплообменных пластин) при влажности W=100% и температуре T=25°C составляет более 36000 часов.

Указанный технический результат в изобретении по первому варианту достигается тем, что в термоэлектрическом модуле, содержащем полупроводниковые ветви N- и P-типов проводимости, соединенные коммутационными шинами в электрическую цепь, и защитное полимерное покрытие, защитное полимерное покрытие нанесено на соединенные между собой ветви и шины по всей их открытой поверхности, при этом в качестве покрытия использована электроосаждаемая полимерная лакокрасочная композиция, модифицированная латексом фторкаучука.

Термоэлектрический модуль может быть выполнен с теплообменными пластинами, приклеенными теплопроводящим эластичным клеем поверх слоя изоляции.

Технический результат в изобретении по второму варианту достигается тем, что в термоэлектрическом модуле, содержащем полупроводниковые ветви N- и P-типов проводимости, соединенные в электрическую цепь коммутационными шинами, соединенными с соответствующими теплообменными пластинами, и защитное полимерное покрытие, теплообменные пластины выполнены из неэлектропроводного материала, а защитное полимерное покрытие нанесено только на соединенные между собой ветви и шины, при этом в качестве покрытия использована электроосаждаемая полимерная лакокрасочная композиция, модифицированная латексом фторкаучука.

Коммутационные шины внешними сторонами могут быть присоединены к теплообменным пластинам по технологии DBC (сращивание Cu с теплообменной пластиной из Al2O3 посредством химической реакции) или приклеены теплопроводящим эластичным клеем.

Технический результат в изобретении по третьему варианту достигается тем, что в термоэлектрическом модуле, содержащем полупроводниковые ветви N- и P-типов проводимости, соединенные в электрическую цепь коммутационными шинами, теплообменные пластины и защитное полимерное покрытие, одна теплообменная пластина выполнена из неэлектропроводного материала и непосредственно соединена с шинами, а другая теплообменная пластина соединена с шинами через покрывающее их и ветви защитное полимерное покрытие, в качестве которого использована электроосаждаемая полимерная лакокрасочная композиция, модифицированная латексом фторкаучука.

Коммутационные шины могут быть присоединены к одной теплообменной пластине по технологии DBC или приклеены теплопроводящим эластичным клеем.

Во всех вариантах изобретения защитное полимерное покрытие толщиной от 5-23 мкм с содержанием фтора от 1% до 25% по массе получено методом катодного или анодного электроосаждения из полимерной лакокрасочной водной композиции с добавлением латекса фторкаучука с содержанием функционального мономера, состоящего из: фтора до 70% по массе, синтанола от 1-2% по массе, полиэтиленгликоля 1,5-3% по массе.

Сущность изобретения поясняется чертежами.

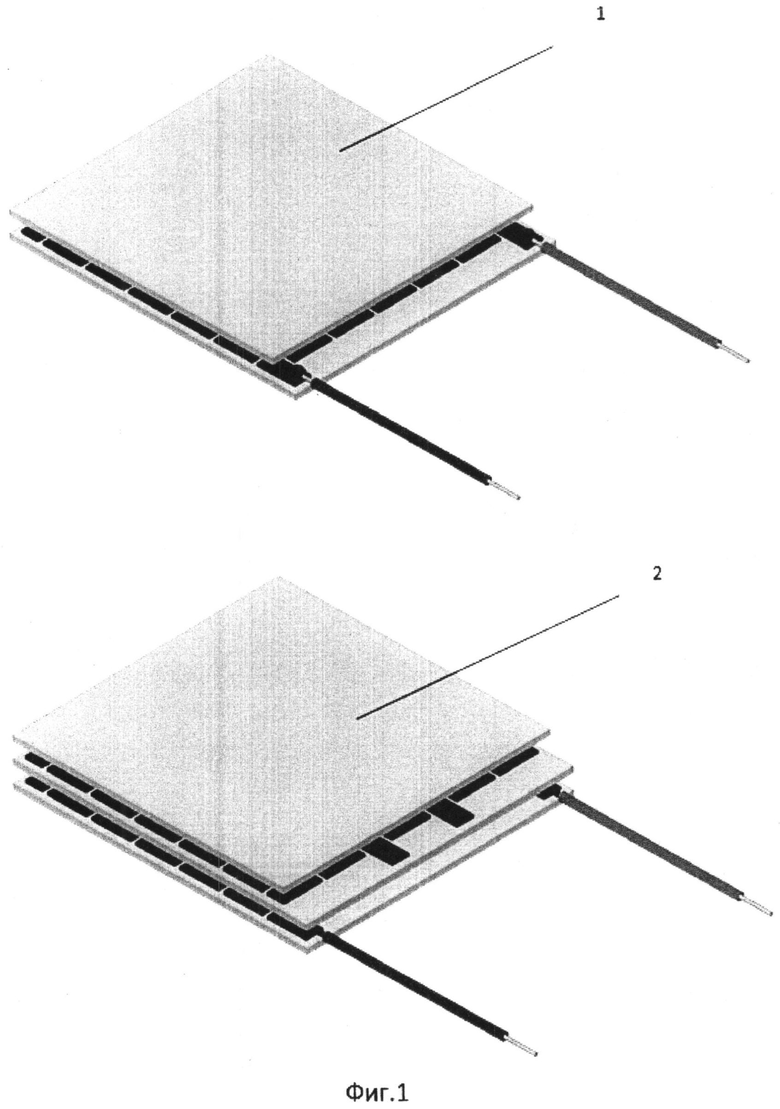

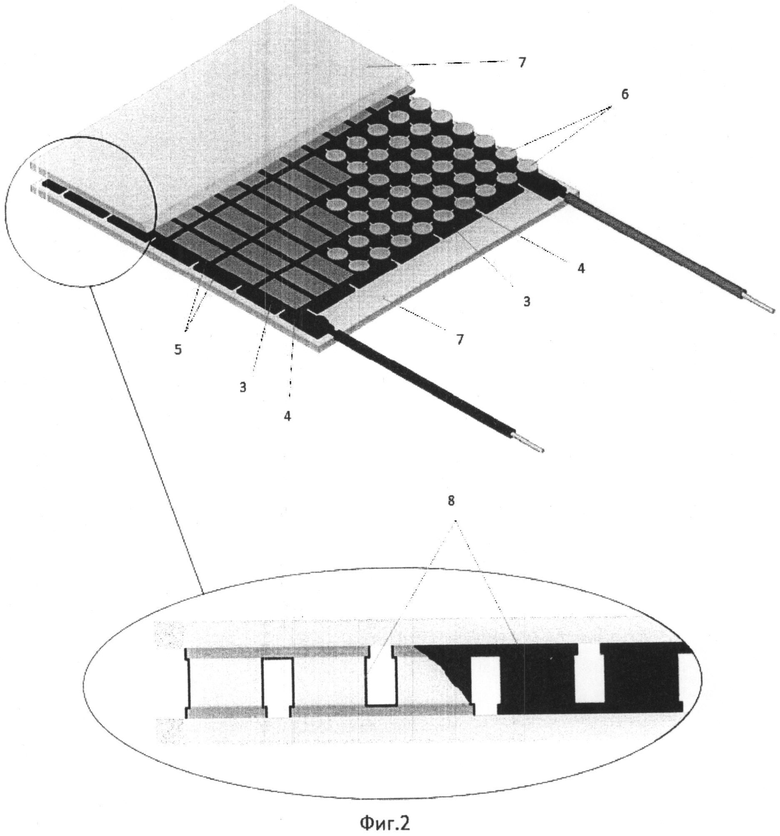

На фиг.1 показан общий вид однокаскадного и многокаскадного термоэлектрического модуля; на фиг.2 показан частично разрезанный (разобранный) термоэлектрический модуль для детального просмотра.

Термоэлектрический модуль (фиг.1) однокаскадный 1 или многокаскадный 2 содержит полупроводниковые ветви (фиг.2) N-типа 3 и Р-типа 4, расположенные параллельно и не касающиеся друг друга, коммутационные шины 5, соединяющие по торцам 6 полупроводниковые ветви 3 и 4 в электрическую цепь. Все полупроводниковые ветви соединены коммутационными шинами, а коммутационные шины 5 внешними сторонами присоединены к теплообменным пластинам 7.

Особенностью всех вариантов термоэлектрического модуля является применение защитного полимерного покрытия 8, в качестве которого использована электроосаждаемая полимерная лакокрасочная композиция, модифицированная латексом фторкаучука.

Особенностью термоэлектрического модуля по первому варианту является возможность его использования без теплообменных пластин 7. В случае необходимости использования теплообменных пластин 7, последние соединяются с коммутационными шинами 5 через предварительно нанесенное защитное полимерное покрытие 8 с использованием теплопроводящего эластичного клея.

Особенностью термоэлектрического модуля по второму варианту является использование теплообменных пластин 7 из неэлектропроводного материала, что позволяет исключить нанесение защитного полимерного покрытия 8 на теплообменные пластины 7 в процессе электроосаждения покрытия из полимерной лакокрасочной водной композиции. Таким образом, во втором варианте защитное полимерное покрытие нанесено только на соединенные между собой ветви и шины термоэлектрического модуля.

Особенностью термоэлектрического модуля по третьему варианту является использование одной (горячей) теплообменной пластины 7 из неэлектропроводного материала, присоединенной к одним коммутационным шинам 5 перед нанесением защитного полимерного покрытия 8 по технологии DBC или теплопроводящим эластичным клеем. Другая (холодная) теплообменная пластина 7 соединена с шинами 5 через покрывающее их и ветви защитное полимерное покрытие, т.е. после его электроосаждения.

Методом нанесения покрытия 8 является катодное или анодное электроосаждение. В качестве материала ветвей Р-типа проводимости используются твердые растворы (Bi2Te3)X (Sb2Te3)1-X и (Bi2Te3)X(SD2Te3)Y(Sb2Se3)1-X-Y. В качестве материала ветвей N-типа проводимости используются твердые растворы (Bi2Se3)X (Bi2Te3)1-X.

Полупроводниковые ветви могут быть разного сечения (круглого, квадратного, прямоугольного и т.д.) и разного размера. Готовые ветви 3 и 4 на торцах защищены антидиффузионным покрытием в виде металла, например Ni и покрытием для пайки в виде сплава олова или золота (Au). Шины 5 сделаны из меди (Cu) и могут быть защищены покрытием в виде металла, например Ni и покрытием для пайки в виде сплава олова или золота (Au). В качестве соединения ветвей 3 и 4 с шинами 5 используются легкоплавкие припои на основе олова (Sn) и другие. Для того чтобы собранный термоэлектрический модуль защитить от агрессивных воздействий внешней среды, коррозии, повышенной влажности, электрического замыкания, предлагается нанести защитное полимерное покрытие методом катодного или анодного электроосаждения.

Для того чтобы адгезия сплошного покрытия к электропроводящим частям термоэлектрического модуля была высокой, необходимо термоэлектрический модуль проверить на отмывку от флюсов тестом ZESTRON® Flux Test или ему подобным. При получении удовлетворительного результата термоэлектрический модуль необходимо обработать растворителями: изопропиловым спиртом T=45-50°C t=3 мин, далее ацетоном Т=25°C t=1 мин, растворами для снятия окисных пленок с материала ветвей и медных шин, которые содержат органические кислоты и комплексообразователи при T=40-45°C, в течение t=2-5 минут, тщательно промыть обессоленной водой в ультразвуковых ваннах 2 раза T=30-35°C, t=1-3 минут. После подготовки электропроводящей поверхности термоэлектрического модуля наносится полимерная лакокрасочная водная композиция с высокой рассеивающей способностью. Эта лакокрасочная композиция позволяет получить равномерные по толщине, тонкие, химически стойкие покрытия на изделиях сложной конфигурации. Она основана на использовании в нужных соотношениях компонентов лакокрасочной системы. В состав этой композиции входят: связующее - эпоксиаминный аддукт, частично модифицированный блокированным толуилендиизоцианатом, нейтрализованный уксусной кислотой в виде водной эмульсии с содержанием нелетучих веществ 36-38%, пигментная паста, стабилизированная указанным аддуктом (пигменты могут быть любые), с содержанием нелетучих веществ 60-64% и модифицированная химически стойкой добавкой латексом фторкаучука (это сополимеры винилиденфторида, гексафторпропилена, тетрафторэтилена и функционального мономера с содержанием фтора 70% по массе, плотностью 1,91 кг/см3), уксусная кислота и вода. Изготовление покрытий на основе водного латекса фторкаучука с концентрацией последнего не менее 60% является альтернативой растворной (то есть на основе органических растворителей, которая является достаточно токсичной) технологии. Полимерная лакокрасочная водная композиция состоит из деминерализованной воды, нужного количества латекса фторкаучука, подкисленного уксусной кислотой, эмульсии пленкообразователя, при этом происходит дополнительная стабилизация частиц латекса фторкаучука аддуктом. При перемешивании добавляют пигментную пасту. Для увеличения способности к смачиванию, стабилизации эмульсии, равномерности окраски (выравнивания), защитноколлоидного действия в лакокрасочную водную композицию вводятся добавки синтанола (оксиэтилированные спирты, представляют собой смесь полиэтиленгликолевых эфиров с различным количеством оксиэтильных групп и величиной радикала R). Неионогенные поверхностно-активные вещества: общая химическая формула CnH(2n+1)O(C2H4O)m, где n - длина углеродной цепи m - степень этоксилирования плотность 0,95 г/см3, и полиэтиленгликоль со средним значением молекулярной массы в пределах 1400-1600. Получаем рабочий раствор с диапазоном параметров: содержание сухого вещества 18-20%, pH 5,2-5,7, электропроводность 1400-1800 мкСм/см. Нанесение покрытия осуществляется при погружении термоэлектрического модуля в ванну электроосаждения, которая оснащена качающейся анодной или катодной штангой, системами перемешивания, фильтрации, ультразвуковой дегазации и термостатирования рабочего раствора при T=28-32°C, системой электродиализной очистки и источником постоянного тока в режиме U=160-250 B. Термоэлектрический модуль, закрепленный в оснастку, является анодом или катодом, а специально опущенные в ванну пластины - противоположным электродом. Процесс образования покрытия на электропроводящей поверхности термоэлектрического модуля заключается в том, что под действием электрического тока водорастворимая пленкообразующая смола теряет свою растворимость, осаждаясь на электропроводящую поверхность термоэлектрического модуля. Участки электропроводящей поверхности термоэлектрического модуля, находящиеся в зоне максимальной плотности тока, окрашиваются в первую очередь; затем, по мере возрастания изолирующего действия осажденного слоя, происходит перераспределение силовых линий электрического поля и смещение области осаждения по поверхности окрашиваемой электропроводящей части термоэлектрического модуля. В результате образуется плотное тонкое электроизоляционное покрытие на всей поверхности электропроводящей части термоэлектрического модуля. Время формирования электроосаждаемого покрытия составляет 60-120 сек. После окраски покрытия промывают путем окунания в ванне с обессоленной водой и термоотверждают в печи при 180-220°C в течение 10-30 минут. Полученное покрытие методом катодного или анодного электроосаждения обеспечивает толщину от 5-23 мкм.

Таким образом, термоэлектрический модуль со сформированным полимерным покрытием на электропроводящих частях методом катодного или анодного электроосаждения получает надежную защиту от:

1) агрессивных воздействий внешней среды: коррозии, повышенной влажности;

2) электрического замыкания;

3) разрушения ветви, как от механического, так и температурного напряжения;

а также имеет преимущество перед другими методами:

1) возможность использовать в крупносерийном производстве;

2) встраиваемость в автоматический процесс;

3) минимальное участие человека в процессе (гарантированное качество полимерного покрытия);

4) простота в использовании;

5) возможность дополнительно усилить герметизацию (для особых условий);

6) минимальные затраты на расходные материалы. Полимерное покрытие наносится только на электропроводящие части, которые действительно необходимо защищать, в отличие от известных методов, приводящих к перерасходу материала, т.к. для того чтобы сделать усиленную герметизацию термоэлектрического модуля (для особых условий), керамика должна быть чистой, без полиимида или поли (замещенного или незамещенного) p-ксилена, так как для совмещения материалов нужны специальные праймеры, у которых будет высокая адгезия как к керамике, так и к герметику (силиконовый, эпоксидный и т.д.). Полиимид или поли (замещенный или незамещенный) p-ксилен не может иметь одинаково хорошую адгезию ко всем герметикам. В варианте усиленной герметизации лишний слой только ухудшает надежность.

Для защиты термоэлектрического модуля метод катодного или анодного электроосаждения имеет большое значение в создании перспективных защитных покрытий как для стандартных, так и для особых условий применения. Он дает возможность повысить надежность герметизации и обеспечит длительный срок эксплуатации термоэлектрического модуля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ВЕТВЕЙ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ И ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2012 |

|

RU2515128C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТОНКИХ ПОКРЫТИЙ МЕТОДОМ КАТОДНОГО ЭЛЕКТРООСАЖДЕНИЯ | 2017 |

|

RU2676608C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2010 |

|

RU2425298C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2010 |

|

RU2437908C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОХЛАЖДАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2534445C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| Термоэлектрогенератор на основе эффекта Зеебека | 2023 |

|

RU2811638C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2011 |

|

RU2483256C1 |

| ПРЕДВАРИТЕЛЬНАЯ МОДИФИЦИРУЮЩАЯ ОБРАБОТКА МЕТАЛЛОВ ДЛЯ УЛУЧШЕНИЯ КРОЮЩЕЙ СПОСОБНОСТИ | 2015 |

|

RU2666807C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ ХИМСТОЙКИХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ С ПОВЫШЕННОЙ ТВЕРДОСТЬЮ И АНТИКОРРОЗИОННОЙ ЗАЩИТОЙ | 2012 |

|

RU2495070C1 |

Изобретение относится к термоэлектрическим устройствам и может быть использовано в устройствах различного назначения, в которых использованы термоэлектрические модули. Сущность: термоэлектрический модуль содержит полупроводниковые ветви 3 и 4 N- и P-типов проводимости, соединенные коммутационными шинами 5 в электрическую цепь, и защитное полимерное покрытие 8. Защитное полимерное покрытие 8 нанесено на соединенные между собой ветви 3, 4 и шины 5. Покрытие получено методом катодного или анодного электроосаждения из полимерной лакокрасочной водной композиции с добавлением синтанола от 1-2% по массе, полиэтиленгликоля 1,5-3% по массе и латекса фторкаучука с содержанием функционального мономера, состоящего из фтора до 70% по массе. Покрытие имеет толщину 5-23 мкм и содержание фтора 1% до 25% по массе. 3 н. и 3 з.п. ф-лы, 2 ил.

1. Термоэлектрический модуль, содержащий полупроводниковые ветви N- и P-типов проводимости, соединенные коммутационными шинами в электрическую цепь, и защитное полимерное покрытие, нанесенное на соединенные между собой ветви и шины по всей их открытой поверхности, отличающийся тем, что защитное полимерное покрытие получено методом катодного или анодного электроосаждения из полимерной лакокрасочной водной композиции с добавлением синтанола от 1-2% по массе, полиэтиленгликоля 1,5-3% по массе и латекса фторкаучука с содержанием функционального мономера, состоящего из фтора до 70% по массе, для получения покрытия толщиной от 5-23 мкм и с содержанием фтора от 1% до 25% по массе.

2. Термоэлектрический модуль по п.1, отличающийся тем, что выполнен с теплообменными пластинами, приклеенными теплопроводящим эластичным клеем через защитное полимерное покрытие к коммутационным шинам.

3. Термоэлектрический модуль, содержащий полупроводниковые ветви N- и P-типов проводимости, соединенные в электрическую цепь коммутационными шинами, соединенными с соответствующими теплообменными пластинами, и защитное полимерное покрытие, отличающийся тем, что теплообменные пластины выполнены из неэлектропроводного материала, а защитное полимерное покрытие нанесено только на соединенные между собой ветви и шины и получено методом катодного или анодного электроосаждения из полимерной лакокрасочной водной композиции с добавлением синтанола от 1-2% по массе, полиэтиленгликоля 1,5-3% по массе и латекса фторкаучука с содержанием функционального мономера, состоящего из фтора до 70% по массе, для получения покрытия толщиной от 5-23 мкм и с содержанием фтора от 1% до 25% по массе.

4. Термоэлектрический модуль по п.3, отличающийся тем, что коммутационные шины внешними сторонами присоединены к теплообменным пластинам по технологии DBC или приклеены теплопроводящим эластичным клеем.

5. Термоэлектрический модуль, содержащий полупроводниковые ветви N- и P-типов проводимости, соединенные в электрическую цепь коммутационными шинами, теплообменные пластины и защитное полимерное покрытие, отличающийся тем, что одна теплообменная пластина выполнена из неэлектропроводного материала и непосредственно соединена с шинами, а другая теплообменная пластина соединена с шинами через покрывающее их и ветви защитное полимерное покрытие, полученное методом катодного или анодного электроосаждения из полимерной лакокрасочной водной композиции с добавлением синтанола от 1-2% по массе, полиэтиленгликоля 1,5-3% по массе и латекса фторкаучука с содержанием функционального мономера, состоящего из фтора до 70% по массе, для получения покрытия толщиной от 5-23 мкм и с содержанием фтора от 1% до 25% по массе.

6. Термоэлектрический модуль по п.5, отличающийся тем, что коммутационные шины присоединены к одной теплообменной пластине по технологии DBC или приклеены теплопроводящим эластичным клеем.

| JPH 06237019 A, 23.08.1994 | |||

| Приспособление для промежуточной подвески ходового троса подвесной дороги | 1934 |

|

SU41549A1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ РАССЕИВАЮЩЕЙ СПОСОБНОСТЬЮ ДЛЯ ПОЛУЧЕНИЯ ХИМСТОЙКИХ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРООСАЖДЕНИЯ НА КАТОДЕ | 2010 |

|

RU2437908C1 |

| Катучая промежуточная опора для канатного транспортера | 1928 |

|

SU10289A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫВАЮЩЕЙ ПЛЕНКИ НА ТЕРМОЭЛЕКТРИЧЕСКОМ ЭЛЕМЕНТЕ (ВАРИАНТЫ) | 1999 |

|

RU2178221C2 |

| US 20120145215 A1, 14.06.2012 | |||

| JP 2000022224 A, 21.01.2000 | |||

Авторы

Даты

2014-12-27—Публикация

2013-01-28—Подача