Предлагаемая группа изобретений относится к термоэлектрическим устройствам и может быть использована при изготовлении термоэлектрических модулей.

Известен термоэлектрический модуль, содержащий термоэлектрические элементы с нанесенным металлическим покрытием (WO 2011118341 A1, 29.09.2011). В данном патенте раскрыт также способ нанесения металлического покрытия на термоэлектрические элементы.

Наиболее близким аналогом в части термоэлектрического модуля может быть принят раскрытый в патенте RU 2178221 S2, 10.01.2002 термоэлектрический модуль, содержащий полупроводниковые ветви N- и P-типов проводимости, расположенные параллельно и не касающиеся друг друга, при этом торцы полупроводниковых ветвей соединены коммутационными шинами в электрическую цепь, так что внешними сторонами коммутационные шины присоединяются к теплообменным пластинам.

В данном патенте раскрыт также способ изготовления полупроводниковых ветвей, заключающийся в нанесении полимерного покрытия методом осаждения.

Общими недостатками известных термоэлектрических модулей и способа изготовления являются:

1) низкая надежность термоэлектрического модуля за счет высокой скорости термодеградации и низкой стойкости к термоциклированию;

2) низкая химическая, термическая и механическая стойкость полупроводниковых ветвей во время изготовления и эксплуатации термоэлектрического модуля;

3) низкая адгезия и эластичность покрытия, приводящая к отслаиванию покрытия в режиме температурных циклов.

Задачей заявленной группы изобретения является устранение указанных недостатков.

Технический результат заявленной группы изобретений - повышение надежности термоэлектрического модуля за счет:

1) уменьшения скорости термодеградации и повышения стойкости к термоциклированию;

2) увеличения стойкости полупроводниковых ветвей к химическим, термическим и механическим воздействиям во время изготовления и эксплуатации термоэлектрического модуля;

3) повышения адгезии и эластичности полимерного покрытия термоэлектрических ветвей и исключения его отслаивания в режиме температурных циклов.

Это достигается тем, что в способе изготовления полупроводниковых ветвей для термоэлектрического модуля, согласно изобретению осуществляют изготовление стержней из термоэлектрического материала методом горячей экструзии, после чего проводят подготовку боковой поверхности стержней, затем на боковую поверхность стержней наносят методом катодного или анодного электроосаждения лакокрасочную водную композицию с фторкаучуком с получением защитного полимерного покрытия, далее проводят промывку и термоотверждение стержней, и режут стержни с получением полупроводниковых ветвей заданной длины, после чего на торцевые поверхности полученных полупроводниковых ветвей наносят антидиффузионное металлическое покрытие таким образом, чтобы кромка касалась защитного полимерного покрытия, не пересекая его.

Кроме того, стержни, изготовленные методом горячей экструзии, могут быть выполнены круглого, или квадратного, или прямоугольного поперечного сечения. Подготовку боковых поверхностей стержней производят путем их обезжиривания, декапирования, протравливания, промывки обессоленной водой и обработки растворителями. Время электроосаждения лакокрасочной водной композиции составляет 60-120 сек. Промывку стержней после нанесения покрытия проводят в обессоленной воде, а термоотверждение осуществляют в печи при температуре 180-220°C в течение 10-30 минут. Толщина полимерного покрытия боковой поверхности стержней составляет 5-23 мкм. Покрытие ветвей N-типа отличается по цвету от покрытия ветвей P-типа. Антидиффузионное металлическое покрытие на торцы полученных полупроводниковых ветвей наносят комбинированным методом путем последовательного чередования гальванического и химического слоев.

Технический результат достигается также тем, что в термоэлектрическом модуле однокаскадном или многокаскадном, содержащем полупроводниковые ветви N- и P-типов проводимости, расположенные параллельно и не касающиеся друг друга, при этом торцы полупроводниковых ветвей соединены коммутационными шинами в электрическую цепь, так что внешними сторонами коммутационные шины присоединяются к теплообменным пластинам, согласно изобретению полупроводниковые ветви N- и P-типа изготовлены по способу, описанному выше.

Изобретение поясняется более подробно со ссылкой на прилагаемые чертежи, на которых:

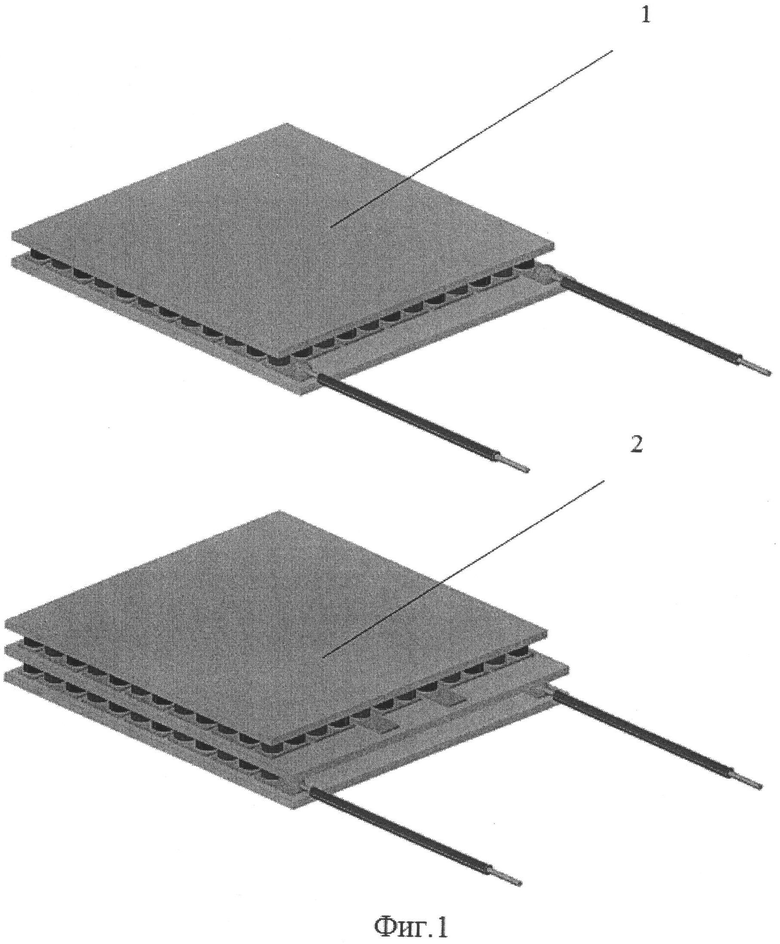

на фиг.1 показан общий вид однокаскадного (1) и многокаскадного (2) термоэлектрического модуля;

на фиг.2 показана припаянная полупроводниковая ветвь N- и P-типа, полностью по всей длине боковой поверхности защищенная полимерным покрытием, за исключением коммутационных шин и теплообменных пластин;

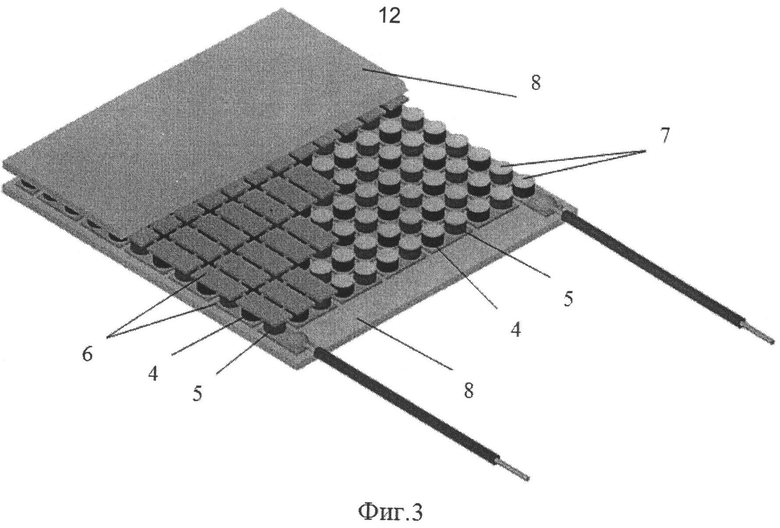

на фиг.3 показан частично разрезанный (разобранный) термоэлектрический модуль для детального просмотра;

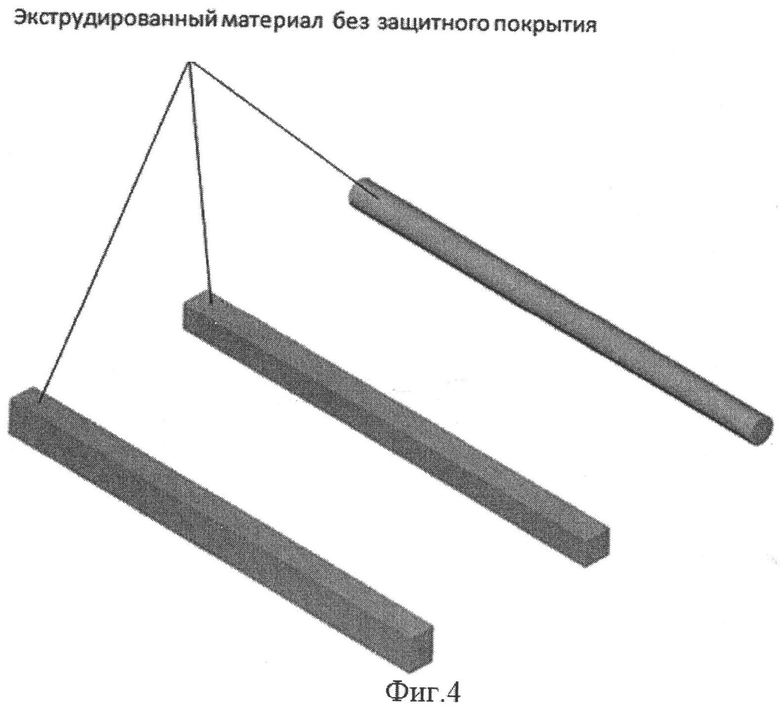

на фиг.4 показаны термоэлектрические экструдированные стержни без защитного покрытия (круглого, квадратного, прямоугольного сечения);

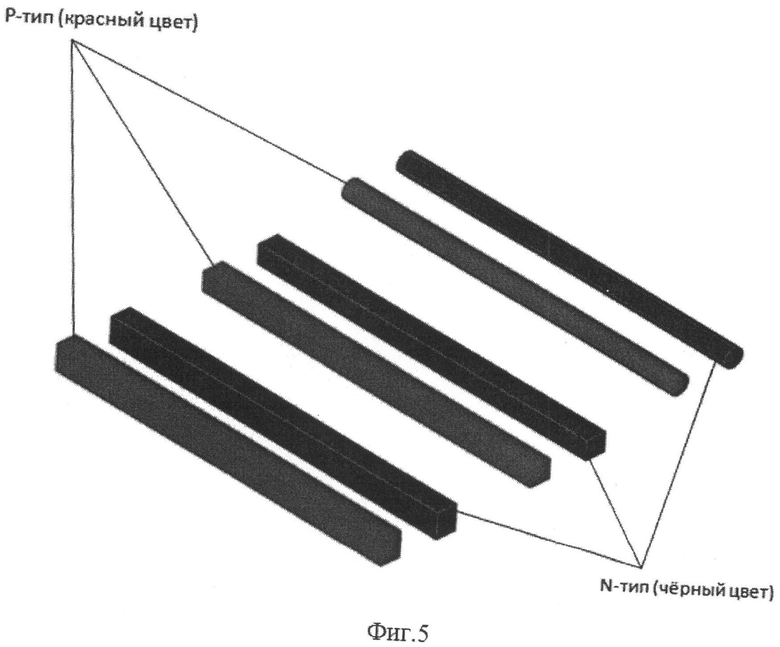

на фиг.5 показаны термоэлектрические экструдированные стержни с нанесенным полимерным покрытием N-типа (черный цвет) и P-типа (красный цвет);

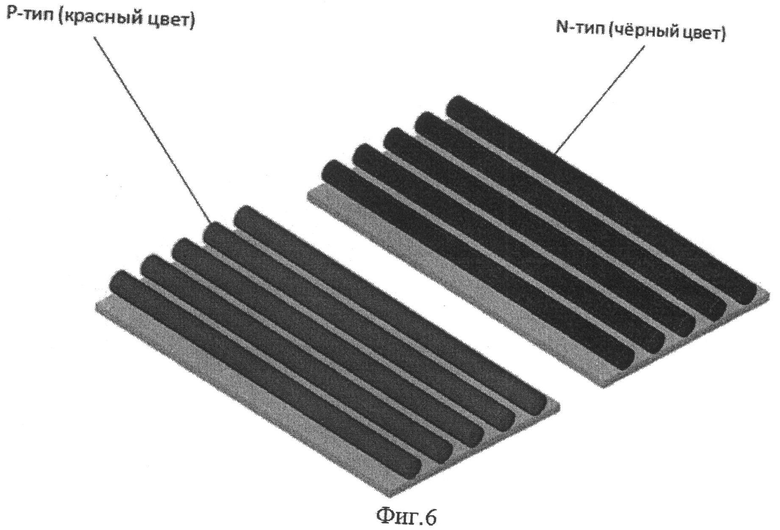

на фиг.6 показаны приклеенные на столик термоэлектрические стержни для следующей операции (резка дисковым станком или станком проволочной резки);

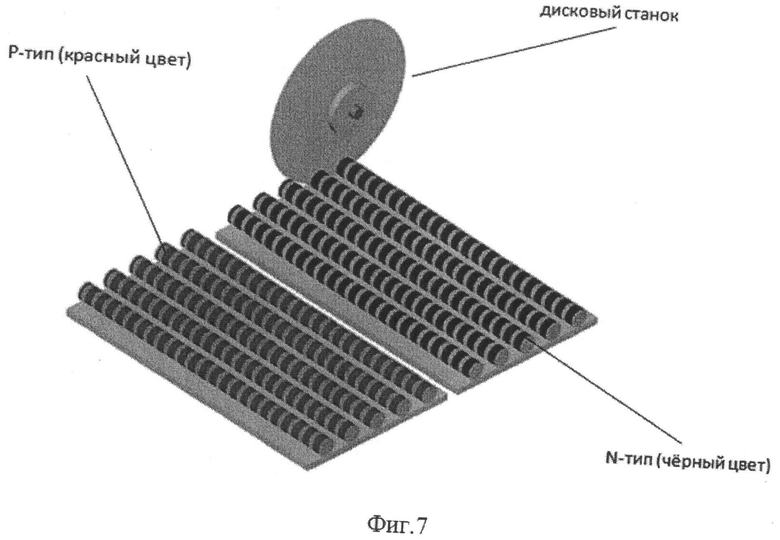

на фиг.7 показаны приклеенные на столик термоэлектрические стержни, разрезанные на термоэлектрические ветви (элементы) дисковым станком;

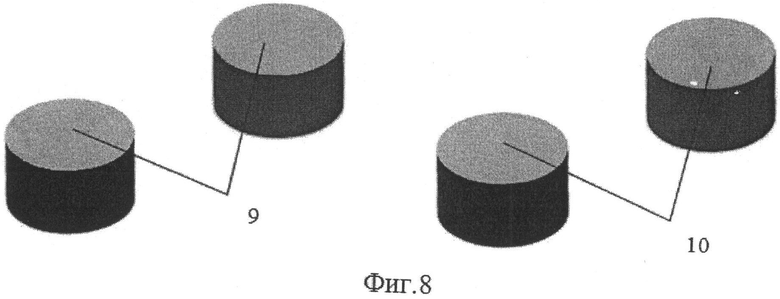

на фиг.8 показаны термоэлектрические ветви с нанесенным покрытием для пайки в виде сплава олова (1), золото (2);

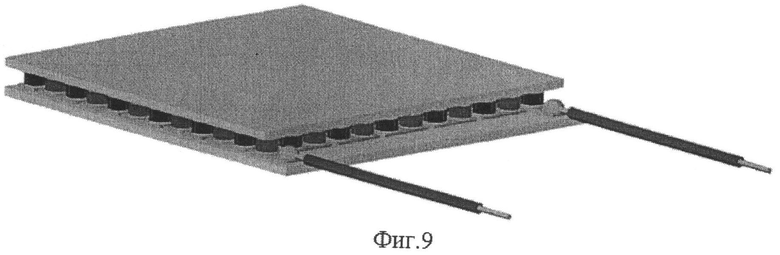

на фиг.9 показан собранный термоэлектрический модуль по технологии горячей экструзии термоэлектрического материала и нанесения полимерного покрытия методом электроосаждения на аноде или катоде;

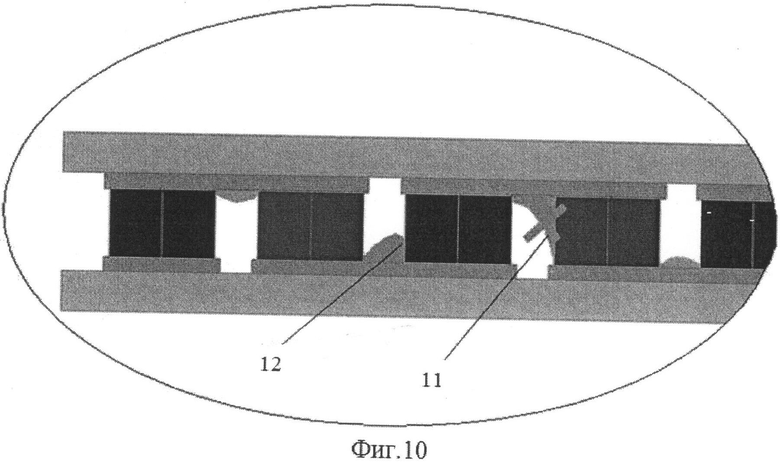

на фиг.10 показана часть термоэлектрического модуля, на котором дефекты (11) и (12) могли ухудшить характеристики, если бы не было покрытия;

на фиг.11 показана в разрезе термоэлектрическая ветвь круглого сечения и место соединения полимерного покрытия (3) с антидиффузионным металлическим покрытием (13).

Термоэлектрический модуль (фиг.1) однокаскадный (1) или многокаскадный (2) содержит экструдированные полупроводниковые ветви N- и P-типов проводимости. Полупроводниковые ветви могут быть разного поперечного сечения (круглого, квадратного, прямоугольного и т.д.). Каждая полупроводниковая ветвь N- и P-типа полностью (фиг.2) по всей длине боковой поверхности защищена полимерным покрытием (3) за исключением торцов полупроводниковой ветви, коммутационных шин и теплообменных пластин. Методом нанесения покрытия является катодное или анодное электроосаждение. В термоэлектрическом модуле (фиг.3) полупроводниковые ветви N-типа (4) и P-типа (5) расположены параллельно и не касаются друг друга, а коммутационные шины (6) соединяют по торцам (7) полупроводниковые ветви в электрическую цепь. Внешние стороны коммутационных шин присоединены к теплообменным пластинам (8). В данном варианте термоэлектрического модуля используются полупроводниковые ветви N- и P-типов проводимости. В качестве материала P-типа проводимости используются твердые растворы (Bi2Te3)X(Sb2Te3)1-X, и (Bi2Te3)X(Sb2Te3)Y(Sb2Se3)1-X-Y. В качестве материала N-типа проводимости используются твердые растворы (Bi2Se3)X(Bi2Te3)1-X. Материалы N- и P-типов синтезируются, измельчаются, брикетируются, спекаются и подвергаются интенсивной пластической деформации методом горячей экструзии с целью получения заготовок в виде стержней круглого, квадратного, прямоугольного или другого сечения и разного размера (фиг.4). Чтобы в дальнейшем обрабатывать полученный стержень, его нужно защитить от термического и химического воздействия с помощью нанесения полимерного покрытия (фиг.5). Для того чтобы адгезия покрытия к стержню была высокой, необходимо боковую поверхность: обезжирить, например, путем помещения стержней в оснастку и опускания в ультразвуковую ванну в слабощелочной раствор при t=55-60°C τ=3 мин (в зависимости от степени загрязнения), декапировать, например, путем помещения стержней в оснастку и опускания в ванну с разбавленной соляной кислотой при t=23-27°C τ=1-2 мин, протравить, например, путем помещения стержня в оснастку и опускания в ванну травления в смесь кислот (фтористоводородная, соляная, уксусная, азотная) режим для стержней P-типа при t=30-35°C τ=от 15 до 20 сек, для стержней N-типа при t=20-25°C τ=от 15 до 25 сек, промыть обессоленной водой и обработать растворителями, например, в ультразвуковой ванне, при этом чаще всего используется изопропиловый спирт (пропанол-2) при t=40-45°C τ=1 мин или ацетонами, ароматическими углеводородами и т.д. и т.п. или их смесями. После подготовки боковой поверхности стержня можно электроосаждать лакокрасочную водную композицию. Для нанесения покрытия нужно приготовить лакокрасочную водную композицию и залить ее в ванну. Лакокрасочная водная композиция состоит (мас.%): из обессоленной воды - 52,50%, пигментной пасты CATHOGUARD 580 PASTE QT 34-9575 (черная) фирмы "BASF" Coating AG - 8,70% или пигментной пасты другого цвета (красная), эмульсии эпоксидного связующего CATHOGUARD 580 BINDER QT 33-0500 фирмы "BASF" Coating AG - 37.81%, латекса фторкаучука СКФ-264В (ТУ2294-019-13693708-2004 на латекс фторкаучука СКФ-264 В) - 0,99%. Применяемая лакокрасочная водная композиция может быть разного цвета (фиг.5). При сборке термоэлектрических модулей велика вероятность того, что ветви N-типа могут быть перепутаны с ветвями P-типа. Желательно, чтобы покрытие ветвей N-типа отличалось от P-типа по цвету, таким образом, исключается возможность переполюсовки во время сборки термоэлектрических модулей.

Электроосаждение лакокрасочной водной композиции осуществляется при погружении стержня в ванну электроосаждения, которая оснащена системами перемешивания, фильтрации и термостатирования рабочего раствора при Т=28-32°C, системой электродиализной очистки и источником постоянного тока в режиме U=160-250 В. Стержень, закрепленный в оснастку, является анодом или катодом, а специально опущенные в ванну пластины - противоположным электродом. Процесс образования покрытия на стержне заключается в том, что под действием электрического тока водорастворимая пленкообразующая смола теряет свою растворимость, осаждаясь на стержне. Участки стержня, находящиеся в зоне максимальной плотности тока, окрашиваются в первую очередь; затем, по мере возрастания изолирующего действия осажденного слоя происходит перераспределение силовых линий электрического поля и смещение области осаждения по поверхности окрашиваемого стержня. В результате образуется плотное тонкое электроизоляционное покрытие на всей поверхности стержня. Время формирования электроосаждаемого покрытия составляет 60-120 сек. После окраски покрытия стержень промывают путем окунания в ванну с обессоленной водой и термоотверждают в печи при 180-220°C в течение 10-30 минут. Полученное методом катодного или анодного электроосаждения полимерное покрытие имеет толщину 5-23 мкм. Со сформированным защитным покрытием стержни сортируются по проводимости (по цвету) и наклеиваются каждый на свой столик (фиг.6). Стержни, приклеенные на столик, режут дисковым станком или станком проволочной резки в заданный для полупроводниковых ветвей размер (фиг.7), размывают в изопропиловом спирте и сушат в печи. Полученные ветви проходят предварительную подготовку для нанесения на торцы антидиффузионного металлического покрытия комбинированным методом. Комбинированный метод включает последовательное чередование гальванического и химического слоев. Сначала наносится гальванический слой Ni 59-71%, Sn 29-41% толщиной 2-3 мкм, а потом химический слой Ni 93-97%, P 3-7% толщиной 2-3 мкм и т.д. После предварительной подготовки наносится антидиффузионное металлическое покрытие. Наносят антидиффузионное металлическое покрытие таким образом, чтобы кромка касалась защитного полимерного покрытия, не пересекая его (фиг.11, поз. (13), (3)). Это связано с последующей пайкой ветви: чем больше закрытая площадь пайки, тем хуже выходит флюс с паяного места, следовательно, образуются пустоты и каверны, ухудшающие надежность термоэлектрического модуля, далее покрытие для пайки (фиг.8) в виде сплава олова (9) или золото (10). В завершении нанесения всех покрытий, ветви разбраковываются и передаются для сборки термоэлектрического модуля.

Термоэлектрический модуль (фиг.9) собирают известным способом. Термоэлектрический модуль в процессе работы не отличается от работы известных термоэлектрических модулей, например, указанных в качестве аналогов. Однако заявленный термоэлектрический модуль, собранный из ветвей, защищенных полимерным покрытием, имеет следующие преимущества:

1. Экструдирование ветви - экономия термоэлектрического материала около 50%, что влияет на стоимость термоэлектрического модуля. В стандартном методе изготовления ветвей в отходы уходит примерно от 30 до 50% термоэлектрического материала.

2. Повышенную надежность в термоциклировании, так как при производстве экструдированной ветви нет подрыва антидиффузионного металлического покрытия, оно наносится после механических воздействий. В стандартном методе изготовления ветвей всегда существуют подрывы антидиффузионного металлического покрытия от механического воздействия при резке термоэлектрического материала (шайбы) с нанесенным металлическим покрытием, - например, алмазным диском, проволокой и т.д., в одном случае больше, в другом меньше. Любой подрыв ухудшает надежность термоэлектрического модуля.

3. Повышенную надежность в термоциклировании при производстве ветвей круглого сечения. Нет угловых механических напряжений, как у ветвей других геометрических форм.

4. Полимерное покрытие, полученное путем катодного или анодного электроосаждения на ветвях, обеспечивает:

а) Защиту при прямом контакте от химического и термического воздействия при производстве экструдированных ветвей. При нанесении антидиффузионного металлического покрытия, ветви находятся в жидкой, химически агрессивной среде при высокой температуре. Полимерное покрытие дает возможность выдерживать без проблем все негативные факторы.

б) Защиту полупроводниковых ветвей от боковых затечек флюса и припоя.

При пайке полупроводниковых ветвей к шинам, припой может из-за активности флюса шунтировать ветви (замкнуть накоротко). Полученный тепловой шунт ухудшает характеристики термоэлектрического модуля (Фиг.10 (11)).

в) Защиту полупроводниковых ветвей от диффузии легирующих химических элементов из припоя в термоэлектрический материал через боковые поверхности (Фиг.12). Диффузия легирующих химических элементов приводит к изменению свойств термоэлектрической ветви, что ускоряет выход из строя термоэлектрического модуля.

г) Наименьшее перетекание тепловых потоков между теплообменными пластинами, так как имеет толщину 5-23 мкм. Увеличение толщины полимерного покрытия негативно сказывается на ΔT°C термоэлектрического модуля. Уменьшение толщины полимерного покрытия, снижает стойкость к агрессивной среде. Толщина от 5-23 мкм - оптимальный вариант.

д) Стойкость к химическим, термическим и механическим воздействиям во время эксплуатации термоэлектрического модуля. Полимерное покрытие повышает стойкость к коррозии и влажности, предотвращает разрушение термоэлектрической ветви, как от механического, так и температурного напряжения.

е) Высокую адгезию и эластичность к термоэлектрическим ветвям. Это дает возможность, в режиме температурных циклов, полимерному покрытию не отслаиваться от термоэлектрической ветви.

Технические достижения заявленной группы изобретения заключаются в следующем. Термоэлектрический модуль, собранный из ветвей, полученных по описанной технологии, приобрел новые технические характеристики:

1. Увеличилась защита термоэлектрического модуля от коррозии во влажной среде без герметизации по периметру: например, при влажности W=100% и температуре Т=25°C непрерывная работа до отказа термоэлектрического модуля составила более 18000 часов.

2. Увеличилась стойкость к термодеградации: например, при температуре Т=150°C, относительное изменение сопротивления термоэлектрического модуля ΔR≤5% в течение 1000 часов.

3. Повысилась надежность термоциклирования: например, если на холодной теплообменной пластине температура циклировалась по схеме 20°C/120°C/20°C, а температура горячей теплообменной пластины составляла 50°C, то относительное изменение сопротивления термоэлектрического модуля ΔR=5% после 110000 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) | 2013 |

|

RU2537096C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2007 |

|

RU2364803C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2014 |

|

RU2570429C1 |

| Способ изготовления термоэлектрического модуля и термоэлектрический модуль | 2022 |

|

RU2781929C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ОХЛАЖДАЮЩИЙ МОДУЛЬ | 2013 |

|

RU2534445C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2011 |

|

RU2483256C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2003 |

|

RU2234765C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 2010 |

|

RU2425298C1 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ | 1993 |

|

RU2033583C1 |

Изобретение относится к термоэлектрическим устройствам. Сущность: способ включает изготовление стержней из термоэлектрического материала методом горячей экструзии. После чего проводят подготовку боковой поверхности стержней. Затем на боковую поверхность стержней наносят методом катодного или анодного электроосаждения лакокрасочную водную композицию с фторкаучуком с получением защитного полимерного покрытия. Далее проводят промывку и термоотверждение стержней. Режут стержни с получением полупроводниковых ветвей заданной длины. На торцевые поверхности полученных полупроводниковых ветвей наносят антидиффузионное металлическое покрытие так, чтобы кромка касалась защитного полимерного покрытия, не пересекая его. Термоэлектрический модуль однокаскадный или многокаскадный содержит полупроводниковые ветви N- и P-типов проводимости, расположенные параллельно и не касающиеся друг друга. Полупроводниковые ветви N- и P-типа изготовлены по способу, приведенному выше. Технический результат: повышение химической, термической и механической стойкости, обеспечение высокой адгезии и эластичности полимерного покрытия термоэлектрических ветвей. 2 н. и 7 з.п. ф-лы, 11 ил.

1. Способ изготовления полупроводниковых ветвей для термоэлектрического модуля, характеризующийся тем, что осуществляют изготовление стержней из термоэлектрического материала методом горячей экструзии, после чего проводят подготовку боковой поверхности стержней, затем на боковую поверхность стержней наносят методом катодного или анодного электроосаждения лакокрасочную водную композицию с фторкаучуком с получением защитного полимерного покрытия, далее проводят промывку и термоотверждение стержней и режут стержни с получением полупроводниковых ветвей Р- и N-типов заданной длины, после чего на торцевые поверхности полученных полупроводниковых ветвей наносят антидиффузионное металлическое покрытие таким образом, чтобы кромка касалась защитного полимерного покрытия, не пересекая его.

2. Способ по п.1, характеризующийся тем, что стержни, изготовленные методом горячей экструзии, могут быть выполнены круглого, или квадратного, или прямоугольного поперечного сечения.

3. Способ по п.1, характеризующийся тем, что подготовку боковых поверхностей стержней производят путем их обезжиривания, декапирования, протравливания, промывки в обессоленной водой и обработки растворителями.

4. Способ по п.1, характеризующийся тем, что время электроосаждения лакокрасочной водной композиции составляет 60-120 сек.

5. Способ по п.1, характеризующийся тем, что промывку стержней после нанесения покрытия проводят в обессоленной воде, а термоотверждение осуществляют в печи при температуре 180-220°C в течение 10-30 минут.

6. Способ по п.1, характеризующийся тем, что толщина полимерного покрытия боковой поверхности стержней составляет 5-23 мкм.

7. Способ по п.1, характеризующийся тем, что покрытие ветвей N-типа отличается по цвету от покрытия ветвей P-типа.

8. Способ по п.1, характеризующийся тем, что антидиффузионное металлическое покрытие на торцы полученных полупроводниковых ветвей наносят комбинированным методом путем последовательного чередования гальванического и химического слоев.

9. Термоэлектрический модуль однокаскадный или многокаскадный, содержащий полупроводниковые ветви N- и P-типов проводимости, расположенные параллельно и не касающиеся друг друга, при этом торцы полупроводниковых ветвей соединены коммутационными шинами в электрическую цепь так, что внешними сторонами коммутационные шины присоединяются к теплообменным пластинам, отличающийся тем, что полупроводниковые ветви N- и P-типа изготовлены способом по п.1.

| WO 2011118341 A1, 29.09.2010 | |||

| JP 2001156344 A, 08.06.2001 | |||

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫВАЮЩЕЙ ПЛЕНКИ НА ТЕРМОЭЛЕКТРИЧЕСКОМ ЭЛЕМЕНТЕ (ВАРИАНТЫ) | 1999 |

|

RU2178221C2 |

| JP 2000022224 A, 21.01.2000 | |||

| JP 2009164498 A, 23.07.2009 | |||

| WO 2010115776 A1, 14.10.2010 | |||

| Способ изготовления термоэлектрическойбАТАРЕи и зАщиТНОЕ пОКРыТиЕ дляОСущЕСТВлЕНия эТОгО СпОСОбА | 1979 |

|

SU821871A1 |

Авторы

Даты

2014-05-10—Публикация

2012-09-11—Подача