Изобретение относится к катализаторам получения углеводородов, в том числе жидких синтетических топлив, олефинов, твердых углеводородов из смеси CO и водорода (синтез-газа). В дальнейшем полученные углеводороды могут быть использованы для получения энергии (т.е. для сжигания в качестве топлива) либо для получения полезных химических соединений (например, углеводородов с меньшим числом атомов углерода на одну молекулу, полимерных материалов, высших спиртов, поверхностно-активных веществ и др.).

Известны способы превращения синтез-газа в ценные химические продукты по реакциям:

nCO+(2n+1)H2=CnH2n+2+nH2O,

nCO+(2n)H2=CnH2n+nH2O

в присутствии катализатора. Эти способы объединяются под названием "синтез Фишера-Тропша". В результате синтеза Фишера-Тропша могут быть количественно получены и выделены насыщенные и ненасыщенные углеводороды с любым количеством атомов углерода от 1 (метан) до более чем 100. Катализатор обычно содержит один или несколько элементов из группы: железо, кобальт, никель, а также может содержать один или несколько промотирующих металлов из группы: палладий, платина, рений, рутений. Синтез-газ может иметь различное соотношение содержания H2:CO, определяемое способом его получения, а также может быть разбавлен азотом. В случае, если соотношение H2:CO в составе синтез-газа превышает 1,7 целесообразным является использовать катализаторы, содержащие в качестве активного металла кобальт.

В зависимости от конструкции используемого реактора возможно использование катализаторов в виде дисперсного порошка (в суспензионных реакторах и реакторах с псевдоожиженным слоем катализатора), гранул (в трубчатых реакторах с неподвижным слоем катализатора и микроканальных реакторах), монолитных блоков или структурных элементов сложной формы (в структурированных реакторах) или в виде мембран (в мембранных реакторах). Данное изобретение относится к катализаторам, предназначенным для использования в трубчатых реакторах с неподвижным слоем катализатора или в микроканальных реакторах.

В качестве носителя могут быть использованы оксиды алюминия, кремния, магния, тория, циркония и другие, различные совместные оксиды, в том числе цеолиты, а также углеродные материалы. Данное изобретение относится к катализаторам, для приготовления которых используют носители на основе оксидов или оксигидроксидов алюминия.

Для приготовления катализаторов синтеза Фишера-Тропша в виде гранул используют или предлагают использовать следующие методы:

(1 - «соосаждения»): последовательные стадии осаждения совместных гидроксосоединений кобальта и трудновосстановимых металлов (например, Al), отмывки осадка, его сушки, прокаливания [EP 0522669, B01J 37/03, 13.01.1989; EP 2152413, B01J 23/75, 04.12.2008; EP 1239019, B01J 21/04, 15.04.2009; US 7732370, B01J 35/10, 08.06.2010]; полученному катализатору можно придать форму гранул методами таблетирования, закатки, формования или экструзии;

(2 - «осаждения на носитель», «гомогенного нанесения осаждением»): последовательные стадии выдерживания суспензии дисперсного порошка носителя в растворах, содержащих катионы Co2+, в условиях, обеспечивающих осаждение катионов кобальта и его взаимодействия с носителем с образованием совместного гидроксосоединения кобальта и катионов, входящих в состав носителя, отмывки осадка, его сушки, прокаливания [US 5874381, B01J 37/00, 23.02.1999; US 7655593, B01J 23/89, 17.11.2005, EP 2286913, B01J 23/00, 23.02.2011; RU 2458736, B01J 23/75, 20.08.2012], полученному катализатору можно придать форму гранул методами таблетирования, закатки, формования или экструзии;

(3 - «пропитки») последовательные стадии пропитки гранул носителя растворами, содержащими катионы Co2+ или кобальтсодержащие комплексные соединения, [US 6638889, B01J 23/75, 28.10.2003; EP 2473273, B01J 21/04, 11.07.2012; US 8324128, C07C 1/04, 07.05.2013] или расплавами солей кобальта [US 5036032, B01J 23/75, 30.07.1991], и сушки гранул;

(4 - «ионный обмен», «пропитка в избытке раствора») последовательные стадии выдерживания гранул носителя в растворах, содержащих катионы Co2+ или кобальт-содержащие комплексные соединения, в условиях, обеспечивающих протекание реакций ионного обмена и/или адсорбцию соединений кобальта на поверхности носителя, отделения гранул от раствора и сушки гранул [EP 1824598, B01J 35/00, 08.06.2006; US 8536236, B01J 21/08, 17.09.2013];

(5 - «осаждения на носитель», «гомогенного нанесения осаждением» с использованием гранул носителя) последовательные стадии выдерживания гранул носителя в растворах, содержащих катионы Co2+ или кобальтсодержащие комплексные соединения, в условиях, обеспечивающих осаждение катионов кобальта и его взаимодействие с носителем с образованием совместного гидроксосоединения кобальта и катионов, входящих в состав носителя, и сушки гранул [EP 0775018, B01J 21/00, 12.06.2002; EP 1824598, B01J 35/00, 08.06.2006].

Дополнительно к этим стадиям методы приготовления могут включать их повторение (для методов пропитки), стадии внесения промотирующих металлов, отмывки, прокаливания, в различных сочетаниях, а также стадии восстановительной обработки и пассивации, в зависимости от принятых условий отгрузки катализатора, его транспортировки и загрузки катализатора в реактор.

В некоторых изобретениях предлагается использовать органические растворители (например, спирты или кетоны) [US 4613624, B01J 35/00, 23.09.1986]. Предлагаются также способы, в которых осаждение катионов Co и катионов Al проводят последовательно [EP 1791638, C10G 2/00, 26.01.2011].

Основной задачей приготовления Co-содержащих катализаторов является обеспечение взаимодействия катионов кобальта с носителем, достаточное для предотвращения спекания образующихся в ходе активации катализатора высокодисперсных частиц металлического кобальта (диаметром 6-10 нм) в более крупные частицы металлического кобальта, проявляющие более низкую активность и селективность в синтезе Фишера-Тропша. Для этого необходимо избегать образования в ходе приготовления фаз индивидуальных соединений кобальта. Образование индивидуальных соединений кобальта является основным недостатком метода («3 - пропитка»). Метод («4 - ионный обмен») является модификацией метода (3) с целью избежать присутствия индивидуальных соединений кобальта в катализаторе, однако имеет недостаток низкого содержания кобальта в катализаторе. С другой стороны, глубокое взаимодействие катионов кобальта с носителем, например, приводящее к образованию совместных гидроксосоединений Co-Al со структурой гидроталькита и, после прокаливания, - шпинелеподобных оксидов Co-Al, снижает долю восстановимого в ходе активации катализатора кобальта. Доля восстановимого кобальта тем меньше, чем выше содержание алюминия в совместном гидроксосоединении. При содержании алюминия в катионном составе более 67 ат.% доля восстановимого кобальта становится пренебрежимо мала. Оптимальным является образование гидроксосоединений кобальта-алюминия с атомным содержанием алюминия в катионном составе ниже 30%. [S. Cherepanova, О. Bulavchenko, I. Simentsova, E. Gerasimov, A. Khassin. Influence of Al ions on the reduction of Co3-xAlxO4: in situ XRD investigation. Zeitschrift für Kristallographie Proceedings, Vol.2011, No.1, pp.331-336]. Глубокое взаимодействие кобальта с алюминием является основным недостатком метода («1 - соосаждение»). Попытки увеличить долю восстановимого кобальта путем введения в состав катализатора дополнительно трудновосстановимых катионов двухвалентных металлов (Mg2+, Zn2+) оказались неэффективны [A.A. Khassin, T.M. Yurieva, G.N. Kustova, I.Sh. Itenberg, M.P. Demeshkina, T.A. Kriger, L.M. Plyasova, G.K. Chermashentseva, and V.N. Parmon. Cobalt-aluminum co-precipitated catalysts and their performance in the Fischer-Tropsch synthesis. J. Mol. Catal. A: Chem., 168 (1-2), 193-207 (2001)]. Методы (2 и 5 - «осаждения на носитель», «гомогенного нанесения осаждением») характеризуются тем, что в ходе выдерживания носителя в условиях, обеспечивающих осаждение катионов кобальта, происходит образование совместных соединений кобальта и алюминия с различным соотношением Со:Al. Катализаторы, полученные такими методами, отличаются более высокой активностью по сравнению с катализаторами, полученными методом (1), однако полного восстановления кобальта в ходе активации достичь не удается.

Наиболее близким к предлагаемому способу является способ получения оксидного кобальт-алюминиевого катализатора, предлагаемый патентом РФ [RU 2458736, B01J 23/75, 20.08.2012] и включающий в себя смешение растворов азотнокислого кобальта и мочевины с порошком оксида алюминия γ- или δ-модификации, выдерживание суспензии в закрытом объеме при постоянной температуре, отделение катализаторной массы от маточного раствора, отмывку массы водой, сушку и термообработку в токе инертного газа (или азота).

Основное отличие этого метода (от предлагаемого) состоит в отсутствии интенсивного механического воздействия на гранулы катализатора во время стадии осаждения кобальта и отсутствие стадии отделения гранул катализатора от суспензии, содержащей высокодисперсное оксигидроксосоединение Co-Al, что приводит к меньшей активности и селективности катализатора.

Предлагаемое изобретение решает задачу приготовления катализатора синтеза углеводородов из смеси CO и водорода (синтеза Фишера-Тропша), обладающего высокой активностью и селективностью, и может быть использовано в технологиях переработки природного и попутного нефтяного газа или угля в компоненты моторных топлив и ценные химические продукты.

Задача решается способом приготовления кобальт-алюминиевого катализатора синтеза Фишера-Тропша в форме гранул, в ходе которого осуществляется удаление продуктов глубокого взаимодействия кобальта и алюминия - гидроксосоединений Co-Al с высоким содержанием Al. Это гидроксосоединение, образующееся на внешней поверхности гранулы носителя, отличается от исходного носителя низкой прочностью и может быть эффективно удалено механическим воздействием. Для этого взвешенные в растворе, содержащем катионы кобальта и осадитель (мочевину), гранулы носителя, интенсивно перемешивают в условиях, обеспечивающих осаждение катионов кобальта (температура выше 80°C). Интенсивное перемешивание гранул носителя, взвешенных в растворе, содержащем катионы кобальта и осадитель (мочевину), приводит к комплексному механическому воздействию на гранулы катализатора потока раствора, кавитационных пузырьков, а также соседних гранул носителя, что приводит к обтачиванию гранул и удалению с их поверхности гидроксосоединений Co-Al. В результате такого воздействия к моменту окончания стадии осаждения, гранулы катализатора оказываются взвешенными в суспензии, содержащей дисперсные частицы совместного гидроксосоединения Co-Al. На следующей стадии гранулы катализатора отделяют от суспензии.

В результате механического обтачивания гранул в суспензию переходит до 40 мас.% от массы исходного носителя и до 60 мас.% от осажденного кобальта. Атомное соотношение Al:Co в суспендированном гидроксосоединений достигает 1,5. Гранулы катализатора приобретают сфероцилиндрическую форму, диаметр цилиндрической поверхности гранулы на 0,3-0,8 мм меньше соответствующего диаметра исходных гранул носителя.

Преимуществом предлагаемого метода является высокая активность и селективность получаемого гранулированного катализатора в синтезе Фишера-Тропша. Дополнительным преимуществом предлагаемого метода является получение гранул катализатора сфероцилиндрической формы, обеспечивающих более плотную упаковку неподвижного слоя катализатора (т.е. более плотную его загрузку) по сравнению с традиционными гранулами в форме кругового цилиндра, упрощающих процедуры загрузки и выгрузки катализатора, а также гарантирующих отсутствие в реакторе катализаторной пыли, неизбежно образующейся при загрузке и эксплуатации гранул катализатора, имеющих традиционную форму кругового цилиндра. Порозность слоя катализатора в виде сфероцилиндров при их случайной засыпке составляет около 0,41, приближаясь к порозности слоя из шарообразных частиц (0,4), в то время как порозность слоя катализатора в виде круговых цилиндров того же соотношения длины к диаметру - около 0,49.

Отходы производства (гидроксосоединение Co-Al), несмотря на высокую концентрацию в них кобальта, не могут быть использованы как катализатор синтеза Фишера-Тропша по причине его низкой активности и селективности. Однако необходимо отметить, что в отсутствие вышеописанного механического воздействия, это соединение входило бы в состав гранул катализатора, ухудшая его характеристики. Кобальт же, входящий в гидроксосоединение Co-Al, может быть извлечен и использован для приготовления последующих партий катализатора, например, путем дополнительного введения технически несложной стадии его растворения в азотной кислоте.

Дополнительно к описанным выше стадиям предлагаемый способ приготовления может включать в себя стадии отмывки, сушки, прокаливания, восстановления и пассивации в зависимости от принятых условий отгрузки катализатора, его транспортировки и загрузки катализатора в реактор. Дополнительно включает стадию приготовления раствора, содержащего мочевину и катионы Co2+. Дополнительно включает в себя стадию утилизации суспензии, содержащей высокодисперсное оксигидроксосоединение Co-Al, с целью получения растворимого соединения кобальта.

В качестве оксидного или оксигидроксидного алюминийсодержащего носителя предпочтительно использовать псевдобемит, γ-Al2O3 или δ-Al2O3.

Изобретение иллюстрируется следующими рисунками и примерами:

Фиг.1 иллюстрирует изменение геометрической формы гранул носителя в ходе приготовления катализатора: (а) гранулы псевдобемита, использованные для приготовления носителя, (б) гранулы катализатора, приготовленного по примеру 1, (в) гранулы катализатора, приготовленного по примеру 3, (г) гранулы катализатора, приготовленного по примеру 4.

Пример 1

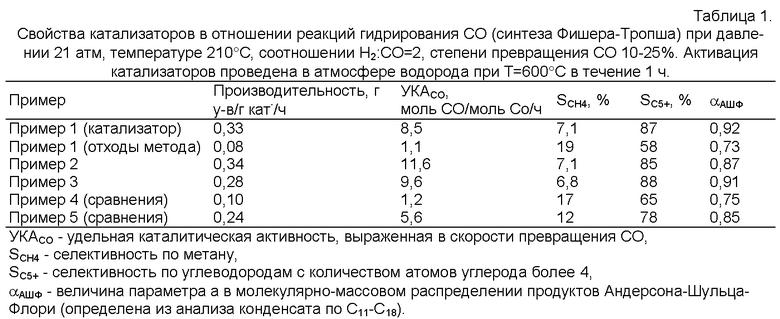

Для приготовления катализатора используют гранулы δ-Al2O3 в виде круговых цилиндров, имеющих длину от 3 до 8 мм и диаметр от 2,9 мм до 3,0 мм. Гранулы δ-Al2O3 получали прокаливанием гранул псевдобемита (Фиг.1а) при температуре 900°C в течение 3 ч. Для приготовления катализатора используют водный раствор нитрата Co2+ и мочевины с концентрациями Co2+ 0,16 моль/л и мочевины 0,5 моль/л. 15 г гранул носителя, взвешенные в 500 мл водного раствора, интенсивно перемешивали лопастной мешалкой при температуре 90°C в течение 5 ч. По окончании стадии, гранулы приготовленного катализатора отделяли от суспензии образовавшегося в процессе приготовления дисперсного гидроксосоединения Co-Al, тщательно промывали дистиллированной водой и высушивали на воздухе при температуре 45°C. В результате получили 17,5 г катализатора. Полученные гранулы катализатора имеют розовый цвет и сфероцилиндрическую форму, иллюстрируемую Фиг.1б, с диаметром цилиндрической поверхности 2,3-2,6 мм. Порозность слоя гранул катализатора при свободной их засыпке составляет 0,41. Содержание кобальта в гранулах катализатора составляет 16,2 мас.%. Содержание кобальта в дисперсном гидроксосоединении Co-Al (отходах метода приготовления) составило 30,8 мас.%, атомное соотношение Al:Co в этом гидроксосоединении равно 1,4. Каталитические свойства гранул катализатора и дисперсного гидроксосоединения Co-Al (отходов метода) в синтезе Фишера-Тропша представлены в таблице 1. Из данных таблицы следует, что полученный катализатор высокоактивен и обладает хорошей селективностью в синтезе Фишера-Тропша и что дисперсное гидроксосоединение Co-Al, напротив, имеет низкую активность и селективность в синтезе Фишера-Тропша, сопоставимую с литературными данными об активности и селективности соосажденного Co-Al катализатора с соотношением Al:Co=1 [A.A. Khassin, T.M. Yurieva, G.N. Kustova, I.Sh. Itenberg, M.P. Demeshkina, T.A. Kriger, L.M. Plyasova, G.K. Chermashentseva, and V.N. Parmon. Cobalt-aluminum co-precipitated catalysts and their performance in the Fischer-Tropsch synthesis. J. Mol. Catal. A: Chem., 168 (1-2), 193-207 (2001)].

Пример 2

Для приготовления катализатора используют гранулы δ-Al2O3 в виде круговых цилиндров, имеющих длину от 4 до 8 мм и диаметр от 2,9 мм до 3,0 мм. Гранулы δ-Al2O3 получали прокаливанием гранул псевдобемита (Фиг.1а) при температуре 900°C в течение 3 часов. Для приготовления катализатора используют водный раствор нитрата Co2+ и мочевины с концентрациями Co2+ 2 моль/л и мочевины 6 моль/л. 600 г гранул носителя, взвешенные в 1500 мл водного раствора, интенсивно перемешивали лопастной мешалкой при температуре 90°C в течение 5 ч. По окончании стадии гранулы приготовленного катализатора отделяли от суспензии образовавшегося в процессе приготовления дисперсного гидроксосоединения Co-Al, тщательно промывали дистиллированной водой и высушивали на воздухе при температуре 45°C. В результате получили 350 г катализатора. Полученные гранулы катализатора имеют розовый цвет и сфероцилиндрическую форму с диаметром цилиндрической поверхности 2,1-2,3 мм. Порозность слоя гранул катализатора при свободной их засыпке составляет 0,42. Содержание кобальта в гранулах катализатора составляет 12,3 мас.%. Содержание кобальта в дисперсном гидроксосоединении Co-Al (отходах метода приготовления) составило 32 мас.%, атомное соотношение Al:Co в этом гидроксосоединении равно 1,45.

Пример 3

Катализатор готовили аналогично примеру 2, но дополнительно проводили стадии прокаливания в атмосфере инертного газа при 400°C, восстановления в токе водорода при 530°C, пассивации в токе синтез-газа при 190°C и консервировали защитным слоем жидких углеводородов (н-тетрадекана). Форма и размеры частиц катализатора в ходе этих стадий не изменялись, цвет менялся на черный. Фиг.1в иллюстрирует внешний вид гранул катализатора.

Пример 4 (для сравнения)

Катализатор готовили методом соосаждения из водного раствора нитратов Co2+ и Al3+ в атомном отношении Al:Co=1:1, описанном в [A.A. Khassin, T.M. Yurieva, G.N. Kustova, I.Sh. Itenberg, M.P. Demeshkina, T.A. Kriger, L.M. Plyasova, G.K. Chermashentseva, and V.N. Parmon. Cobalt-aluminum co-precipitated catalysts and their performance in the Fischer-Tropsch synthesis. J. Mol. Catal. A: Chem., 168 (1-2), 193-207 (2001)]. На стадии соосаждения получали суспензию гидроксосоединения Co-Al, которую затем отделяли от маточного раствора, промывали дистиллированной водой, сушили на воздухе и формовали методом экструзии в гранулы, форма которых приближалась к цилиндрической с диаметром около 3 мм. Фиг.1г иллюстрирует внешний вид гранул катализатора. Порозность слоя гранул катализатора при свободной их засыпке составляет 0,55. Каталитические свойства катализатора в синтезе Фишера-Тропша приведены в таблице 1 и близки к свойствам, изложенным в цитируемой статье. Из данных таблицы следует, что свойства соосажденного катализатора значительно хуже свойств катализатора, предлагаемого настоящим изобретением, и близки к свойствам отходов предлагаемого метода - гидроксосоединения Co-Al.

Пример 5 (для сравнения)

Катализатор готовили методом осаждения кобальта из водного раствора нитрата Co2+ и мочевины на суспендированные в растворе частицы оксида алюминия, описанном в изобретении [RU 2458736, B01J 23/75, 20.08.2012]. Для приготовления использовали порошок δ-Al2O3 с размером частиц 0,25-0,55 мм, водный раствор нитрата кобальта концентрацией 0,075 моль/л, водный раствор мочевины концентрацией 0,188 моль/л. Исходные компоненты перемешивались при комнатной температуре в течение 30 мин в закрытом объеме. Далее повышали температуру суспензии до 90°C. Как рекомендует изобретение [RU 2458736, B01J 23/75, 20.08.2012], стадию проводили в режиме мягкого перемешивания суспензии, защищающей носитель от механического разрушения, при постоянной температуре в течение 23 ч. Полученный предшественник катализатора отделяли от маточного раствора, промывали на фильтре дистиллированной водой в объеме 1,5 л, сушили на воздухе при температуре 45°C в течение 16 ч и формовали методом таблетирования и рассева в зерна катализатора размером от 0,15 до 0,25 мм.

Каталитические свойства катализатора в синтезе Фишера-Тропша приведены в таблице 1 и близки к свойствам, изложенным в цитируемой статье. Из данных таблицы следует, что свойства соосажденного катализатора значительно хуже свойств катализатора, предлагаемого настоящим изобретением, и близки к свойствам отходов предлагаемого метода - гидроксосоединения Co-Al.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора получения углеводородов из синтез-газа и способ его использования | 2015 |

|

RU2610523C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА (ВАРИАНТЫ) | 2011 |

|

RU2458736C1 |

| КАТАЛИЗАТОРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КОБАЛЬТА И ВЫСОКОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ КОБАЛЬТА, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2367521C2 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2586069C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| Катализатор для получения синтетических углеводородов из СО и Н2 и способ его приготовления | 2018 |

|

RU2674161C1 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

Изобретение относится к катализаторам получения углеводородов, в том числе жидких синтетических топлив, олефинов, твердых углеводородов из смеси СO и водорода (синтез-газа). Описан способ приготовления катализатора превращения синтез-газа в углеводороды из частиц оксида или оксигидроксида алюминия и водного раствора, содержащего мочевину и катионы Co2+, включающий в себя последовательные стадии интенсивного перемешивания при температуре выше 80°C взвешенных в водном растворе частиц оксида или оксигидроксида алюминия, имеющих форму круговых цилиндров, и отделения гранул катализатора от суспензии, содержащей высокодисперсное оксигидроксосоединение Co-Al. Технический результат - увеличение активности и селективности катализатора. 2 н. и 4 з.п. ф-лы, 1 табл., 1 ил., 5 пр.

1. Способ приготовления катализатора превращения синтез-газа в углеводороды из частиц оксида или оксигидроксида алюминия и водного раствора, содержащего мочевину и катионы Co2+, отличающийся тем, что включает в себя последовательные стадии интенсивного перемешивания при температуре выше 80°C взвешенных в водном растворе частиц оксида или оксигидроксида алюминия, имеющих форму круговых цилиндров, и отделения гранул катализатора от суспензии, содержащей высокодисперсное оксигидроксосоединение Co-Al.

2. Способ по п.1, отличающийся тем, что дополнительно включает одну или несколько последовательных стадий отмывки, сушки, прокаливания, восстановления и пассивации гранул катализатора.

3. Способ по п.1, отличающийся тем, что дополнительно включает стадию приготовления раствора, содержащего мочевину и катионы Со2+.

4. Способ по п.1, отличающийся тем, что в качестве оксида или оксигидроксида алюминия используют псевдобемит, γ-Al2O3 или δ-Al2O3.

5. Способ по п.1, отличающийся тем, что дополнительно включает в себя стадию утилизации суспензии, содержащей высокодисперсное оксигидроксосоединение Co-Al, с целью получения растворимого соединения кобальта.

6. Катализатор превращения синтез-газа в углеводороды, содержащий катионы кобальта и алюминия, отличающийся тем, что он приготовлен способом по любому из пп.1-5 и представляет собой гранулы, имеющие форму сфероцилиндров.

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА (ВАРИАНТЫ) | 2011 |

|

RU2458736C1 |

| RU 2055638 С1, 10.03.1996 | |||

| US 20090197981 А1, 06.08.2009 | |||

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2338588C2 |

Авторы

Даты

2015-01-10—Публикация

2013-10-14—Подача