Изобретение относится к химической промышленности, в том числе, нефтехимии и газохимии, и может быть использовано для приготовления катализаторов процесса получения синтетических углеводородов из СО и Н2 методом Фишера-Тропша.

Известно, что каталитические свойства кобальтовых катализаторов Фишера-Тропша определяются химическим составом и структурой активной поверхности катализаторов, а традиционным приемом регулирования их активности и селективности является промотирование путем введения добавок металлов. Для получения углеводородов С5+ в качестве промоторов каталитических систем, в том числе на основе диоксида кремния, как правило, используют добавки рения, рутения, палладия, платины, циркония и т.д., однако крайне редко применяют марганец.

Так, известен кобальтовый катализатор, полученный методом пропитки пористого носителя, в том числе диоксида кремния, предшественник которого может содержать: от 5-70, преимущественно 20-50, лучше 25-40 г кобальта на 100 г носителя; дополнительно - добавку палладия, платины, рутения или их смеси при массовом отношении к металлическому кобальту от 0,01:100 до 0,3:100 (Патент RU №2252072 С2, B01J 23/75, B01J 3704, 20.05.2005, Бюл. №14).

Недостатками катализатора являются: получение предшественника с высоким содержанием кобальта - дорогостоящего активного компонента катализатора; целесообразность использования легирующих добавок -палладия, платины, рутения или их смесей - дорогостоящих и дефицитных металлов.

Известен нанесенный катализатор процесса получения синтетических углеводородов в виде частиц, и/или фиксированных структур, и/или организованных упаковок, различного размера и формы, предпочтительно в виде катализатора, состоящего из инертного ядра с углеродным, керамическим или металлическим носителем, предпочтительно с носителем в виде тугоплавкого оксида - алюминия, железа, меди, титана, или смеси металлов, включающей один или несколько компонентов, предпочтительно алюминий в количестве не менее 80-90% вес., который может включать 0,01-5% вес. примесей магния, кремния, меди, марганца, циркония, хрома и титана, или смесей, содержащих алюминий; и внешней поверхности в виде катализатора, содержащего металл VIII группы Периодической системы элементов, предпочтительно кобальта (частично в металлическом состоянии), количество которого, если металл распределен равномерно, или относительно внешнего слоя частиц катализатора, находится в интервале 1-50% вес., предпочтительно 3-40% вес., в частности 5-30% вес.; на основе тугоплавкого оксида - кремния, алюминия, титана, циркония, смешанных оксидов или физических смесей оксидов этих металлов, предпочтительно титана и циркония или их смеси, и дополнительно до 50% вес. другого оксида, предпочтительно кремния или алюминия в количестве до 20% вес., предпочтительно до 10% вес.; и дополнительный металл для повышения активности и селективности в отношении образования углеводородов - марганец, ванадий, цирконий и рений, предпочтительно марганец и ванадий, особенно марганец, и атомное соотношение металла VIII группы и дополнительного металла обычно составляет по меньшей мере 5:1 и типично не превышает 200:1 (Патент RU №2273515 С2, B01J 23/75, B01J 3704, 10.04.2006, Бюл. №10).

Недостатками катализатора являются: необходимость использования, в том числе, дорогостоящих и дефицитных тугоплавких оксидов и их высокое содержание в составе оксидного ядра катализатора - алюминия, железа, меди, титана, или смеси металлов, включающей один или несколько компонентов, предпочтительно металлический алюминий; сравнительно высокое содержание металла VIII группы Периодической системы элементов, предпочтительно кобальта - дорогостоящего и дефицитного металла, в составе катализатора на внешней поверхности ядра катализатора; целесообразность использования, как компонента основы катализатора на внешней поверхности ядра катализатора металла, предпочтительно титана и циркония или их смеси - дорогостоящих и дефицитных металлов; необходимость использования для повышения активности и селективности в отношении образования углеводородов, как дополнительного металла катализатора, обычно значительных количеств марганца, ванадия, циркония и рения, ряд из которых являются дорогостоящими и дефицитными.

Наиболее близким аналогом (прототип) является катализатор для синтеза углеводородов из СО и Н2, селективный в отношении образования углеводородов С5+, полученный методом пропитки, включающий кобальт, добавку алюминия и силикагелевый носитель, состава, % масс.: кобальт - 16,1-19,0, добавка алюминия - 0,8-1,0, силикагелевый носитель - остальное (Патент RU №2586069 C1, B01J 23/75, B01J 21/04, B01J 21/08, B01J 37/02, B01J 37/08, B01J 37/18, C07C 1/04, C07C 9/00, 10.06.2016, Бюл. №16).

Недостатками катализатора являются: невысокая активность и селективность в процессе синтеза углеводородов С5+; невысокая активность и селективность в процессе синтеза углеводородов С11-С18, в том числе парафинов нормального и изостроения C11-C18.

Известен способ приготовления кобальтового катализатора методом пропитки пористого носителя, в том числе SiO2, включающий: получение предшественника катализатора в виде оксида кобальта определенной блочной структуры, методом пропитки порошкового носителя солью кобальта, сушки, прокаливания в псевдоожиженном слое, восстановления; приготовление кобальтового катализатора в ходе последующей обработки предшественника катализатора путем повторения перечисленных операций (Патент RU №2252072 С2, B01J 23/75, B01J 3704, 20.05.2005, Бюл. №14).

Недостатками способа являются: необходимость получения предшественника катализатора методом пропитки, сушки, прокаливания и восстановления; приготовление катализатора в ходе последующей обработки предшественника катализатора путем повторения перечисленных операций.

Известен способ приготовления нанесенного катализатора в виде частиц, и/или фиксированных структур, и/или организованных упаковок, различного размера и формы, предпочтительно в виде катализатора, состоящего из инертного ядра и внешней поверхности в виде катализатора, включающий: механическую - для придания оптимальных размера и формы, и химическую подготовку инертного ядра катализатора; получение суспензии компонентов катализатора внешней поверхности при смешении и измельчении; распыление суспензии на поверхность ядра; сушку, прокаливание и активацию катализатора; формирование уплотненного слоя катализатора с определенными - слоем пустот и удельной поверхностью (Патент RU №2273515 С2, B01J 23/75, B01J 3704, 10.04.2006, Бюл. №10).

Недостатками способа являются: необходимость проведения механической и химической подготовки инертного ядра катализатора, получения и нанесения на ядро суспензии компонентов внешней поверхности катализатора, прокаливания катализатора при высокой температуре; а затем формирования уплотненного слоя катализатора определенного строения.

Наиболее близким аналогом (прототип) является способ получения катализатора, включающий предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта, термообработку и активацию катализатора, при этом предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°С, затем 2-4 ч при температуре 100-150°С, и прокаливание 4-6 ч при температуре 250-300°С, активацию катализатора проводят водородом в течение 0,75-1 ч при температуре 380-400°С (Патент RU №2586069 C1, B01J 23/75, B01J 21/04, B01J 21/08, B01J 37/02, B01J 37/08, B01J 37/18, С07С 1/04, С07С 9/00, 10.06.2016, Бюл. №16).

Недостатками способа получения катализатора являются: невозможность достижения при приготовлении катализатора известным способом высокой активности и селективности в процессе синтеза углеводородов С5+; высокой активности и селективности в процессе синтеза углеводородов С11-C18, в том числе парафинов нормального и изостроения С11-C18.

Задачей настоящего изобретения при изменении состава и способа приготовления является создание кобальтмарганецсиликагелевого катализатора синтеза углеводородов из СО и Н2 по методу Фишера-Тропша с повышенными каталитическими свойствами, обеспечивающего: получение экономического эффекта от использования катализатора за счет проведения синтеза с высокой производительностью в отношении образования углеводородов C5+ при повышенных - температуре и конверсии синтез-газа в продукты реакции; высокое качество синтезируемого продукта и возможность его использования без изменения состава полученных углеводородов.

Поставленная задача, согласно предлагаемому изобретению, в части состава кобальтмарганецсиликагелевого катализатора, решается тем, что используется катализатор синтеза углеводородов из СО и Н2 с высокой активностью и селективностью в процессе синтеза углеводородов С5+; высокой активностью и селективностью в процессе синтеза углеводородов С11-C18, в том числе парафинов нормального и изостроения С11-C18, включающий кобальт и силикагелевый носитель, причем катализатор содержит 20,6-22,2% масс. кобальта и 0,8-1,2% масс. добавки марганца.

Поставленная задача, согласно предлагаемому изобретению, в части способа получения кобальтмарганецсиликагелевого катализатора, решается тем, что используется способ, обеспечивающий получение катализатора с высокой активностью и селективностью в процессе синтеза углеводородов С5+; высокой активностью и селективностью в процессе синтеза углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18, содержащего активный компонент - кобальт, и силикагелевый носитель, включающий предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта, термообработку и активацию катализатора, причем предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 50-55% масс. вводят добавку марганца в виде ацетата марганца при массовом соотношении Со:Mn в пропиточном растворе от 100:3,75 до 100:5,65, термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°С, затем 2-4 ч при температуре 100-150°С, прокаливание 4-6 ч при температуре 250-300°С, активацию катализатора проводят водородом в течение 0,75-1 ч при температуре 380-400°С.

Предлагаемый состав кобальтмарганецсиликагелевого катализатора с повышенными каталитическими свойствами в процессе синтеза углеводородов из СО и Н2, прежде всего, с высокой активностью и селективностью в отношении образования углеводородов С5+, с высокой активностью и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18, характеризуется: получением экономического эффекта за счет возможности проведения синтеза с высокой производительностью в отношении образования углеводородов С5+ при повышенных - температуре и конверсии синтез-газа в продукты реакции; высоким качеством синтезируемого продукта при проведении процесса с высокой активностью и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18.

Предлагаемый способ приготовления кобальтмарганецсиликагелевого катализатора с повышенными каталитическими свойствами, прежде всего, с высокой активностью и селективностью в отношении образования углеводородов С5+, с высокой активностью и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18, благодаря выбранному способу приготовления, характеризуется: получением экономического эффекта за счет возможности проведения синтеза с высокой производительностью в отношении образования углеводородов С5+ при повышенных - температуре и конверсии синтез-газа в продукты реакции; высоким качеством синтезируемого продукта при проведении процесса с высокой активностью и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18.

Полученный технический результат - создание катализатора с повышенными каталитическими свойствами, обеспечивается тем, что промотирование катализатора введением марганца предложенным способом способствует формированию оптимального состава и изменению свойств активного компонента, а в процессе приготовления катализатора создаются условия для образования такого активного компонента, что, в свою очередь, определяет высокие - активность и селективность катализатора, и подтверждается большими, чем в известном способе, производительностью в отношении образования углеводородов С5+ в режиме интенсивного ведения синтеза при температуре 200°С, конверсией синтез-газа в продукты реакции и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18, что определяет высокое качество продукта синтеза и особенно важно для процесса Фишера-Тропша.

Исследование свойств катализаторов в процессе синтеза углеводородов из СО и Н2 по методу Фишера-Тропша проводили в трубчатом реакторе со стационарным слоем катализатора при давлении 0,1 МПа в интервале температур 160-220°С. Мольное соотношение СО:Н2 в синтез-газе составляло 1:2.

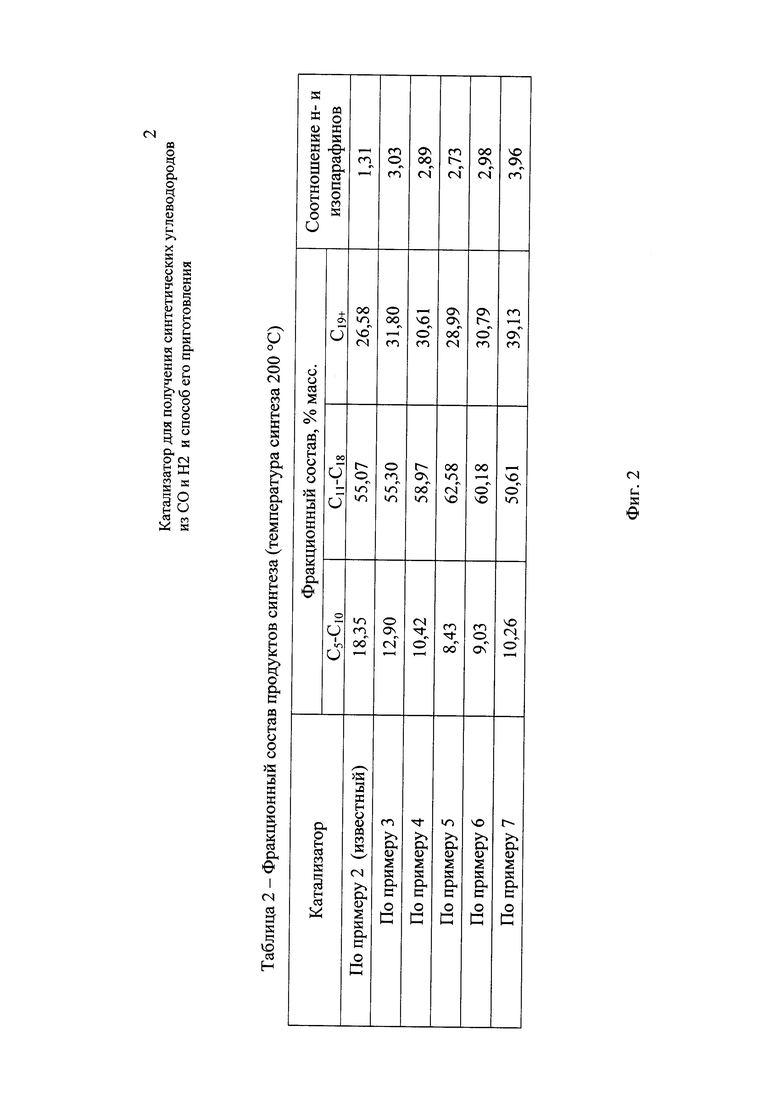

Обобщенные сравнительные данные по оценке активности и селективности известного и предлагаемого катализаторов, полученные в процессе синтеза углеводородов из СО и Н2 по методу Фишера-Тропша, приведены на фиг. 1 в таблице 1, о фракционном составе полученных углеводородов для катализаторов в соответствии с примерами 2 и 3-7 - на фиг. 2 в таблице 2. На фиг. 3-6 для катализаторов в соответствии с примерами 2 и 3, 5, 7 представлены дополнительные данные о составе продуктов синтеза в виде молекулярно - массового распределения углеводородов.

Об активности катализаторов судили по конверсии СО, селективности и производительности в отношении образования углеводородов С5+ в расчете кг/нм3⋅ч газовой смеси.

Изобретение осуществляется следующим способом.

Расчетное количество нитрата кобальта при температуре 70-80°С, перемешивая, растворяют в дистиллированной воде, после чего в пропиточный раствор вводят добавку марганца, в виде ацетата марганца, расчетное количество которого определяют, исходя из массового соотношения Со:Mn в пропиточном растворе от 100:3,75 до 100:5,65. В пропиточный раствор погружают 50 см3 носителя с температурой 60-80°С, высушенного 2-4 ч при температуре 140-160°С. Пропитывание ведут 0,5 ч при температуре 70-80°С, перемешивая. Влажный катализатор сушат 2-4 ч при температуре 80-100°С, до устранения слипания гранул; термообрабатывают - сначала 2-4 ч при температуре 100-150°С, затем 4-6 ч при температуре 250-350°С; активацию (восстановление) проводят водородом при температуре 380-400°С в течение 0,75-1,0 ч при объемной скорости водорода 1000 ч-1.

Для осуществления способа в качестве носителя катализатора используют силикагель с размером гранул 2-3 мм. В частности, крупнопористый, гранулированный марки КСКГ в соответствии с ГОСТ 3956-76.

Синтез углеводородов из СО и Н2 по методу Фишера-Тропша проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 0,1 МПа в интервале температур 160-220°С. Мольное соотношение СО:Н2 в синтез-газе составляло 1:2.

Пример 1.

160,75 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 59,00 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде 12,87 г нитрата алюминия - Al(NO3)3⋅9H2O, при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 400°С в течение 0,75 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 19,0% масс. кобальта и 0,8% масс. алюминия. Степень восстановленности катализатора 55%.

Пример 2.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде 16,66 г нитрата алюминия - Al(NO3)3⋅9H2O, при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 380°С в течение 0,83 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 21,3% масс. кобальта и 1,0% масс. алюминия. Степень восстановленности катализатора 54%.

Пример 3.

208,25 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 4,42 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:2,35 и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 380°С в течение 0,83 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 21,3% масс. и 0,5% масс. марганца. Степень восстановленности катализатора 51%.

Пример 4.

208,25 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 7,05 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:3,75, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 3.

Катализатор содержит 21,3% масс. кобальта и 0,8% масс. марганца. Степень восстановленности катализатора 54%.

Пример 5.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 8,84 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:4,70, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 3.

Катализатор содержит 21,3% масс. кобальта и 1,0% масс. марганца. Степень восстановленности катализатора 53%.

Пример 6.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 10,62 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:5,65, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 3.

Катализатор содержит 21,3% масс. кобальта и 1,2% масс. марганца. Степень восстановленности катализатора 52%.

Пример 7.

208,25 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 43,60 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 17,68 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:9,40, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 380°С в течение 1,0 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 21,3% масс. кобальта и 2,0% масс. марганца. Степень восстановленности катализатора 50%.

Пример 8.

229,56 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 32,94 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 9,33 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:4,50, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом, как указано в примере 7.

Катализатор содержит 22,2% масс. кобальта и 1,0% масс. марганца. Степень восстановленности катализатора 53%.

Пример 9.

194,50 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 50,15 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 8,52 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:4,85, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 125°С, затем 6 ч при температуре 300°С; активацию (восстановление) проводят водородом при температуре 400°С в течение 1,0 ч при объемной скорости водорода 1000 ч-1.

Катализатор содержит 20,6% масс. кобальта и 1,0% масс. марганца. Степень восстановленности катализатора 56%.

Пример 10.

176,76 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 54,84 г дистиллированной воды, после чего в пропиточный раствор вводят добавку марганца в виде 8,06 г ацетата марганца - Mn(СН3СОО)2⋅4H2O, при массовом соотношении Со:Mn в пропиточном растворе от 100:5,05, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат, термообрабатывают, активируют (восстанавливают) водородом как указано в примере 1.

Катализатор содержит 19,8% масс. кобальта и 1,0% масс. марганца. Степень восстановленности катализатора 55%.

Обобщенные сравнительные данные по оценке каталитических свойств, полученных с использованием известного и предлагаемого катализаторов в процессе синтеза углеводородов из СО и Н2, приведены на фиг. 1 в таблице 1.

Приведенные результаты показывают, что предложенные состав и способ приготовления, позволяют вести процесс синтеза углеводородов из СО и Н2 при повышенной температуре (на 20°С, в сравнении с известным катализатором) и получить катализатор, характеризующийся высокой селективностью и производительностью в отношении образования углеводородов С5+ и пониженной селективностью в отношении образования побочного продукта - метана.

Обобщенные сравнительные данные по оценке качественного и количественного состава углеводородов, полученных с использованием известного и предлагаемого катализаторов, приведены на фиг. 2 в таблице 2 и фиг. 3-6.

Приведенные результаты показывают, что предложенные состав и способ приготовления, позволяют эффективно вести процесс синтеза углеводородов из СО и Н2 и получить катализатор, характеризующийся высокой активностью и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18, тем самым обеспечить высокое качество синтезируемого продукта и возможность его использования без изменения состава полученных углеводородов.

Оптимальное содержание кобальта в катализаторе и добавки марганца составляет соответственно, % масс.: кобальта - 20,6-22,2; марганца - 0,8-1,2.

Введение кобальта и добавки марганца в меньшем количестве является недостаточным для улучшения свойств катализатора. Увеличение содержания кобальта и добавки марганца не обеспечивает улучшения показателей активности и селективности катализатора в процессе синтеза углеводородов. Кроме того, увеличение содержания кобальта потребует повторения цикла пропитки и термообработки катализатора, что в данном случае технологически и экономически нецелесообразно.

Изобретение позволяет: вести процесс синтеза в интенсивном режиме превращения исходного сырья с повышенной - производительностью в отношении образования углеводородов С5+ и селективностью в отношении образования углеводородов С11-С18, в том числе парафинов нормального и изостроения С11-С18, что определяет высокое качество готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С-С ИЗ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 2020 |

|

RU2732328C1 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2586069C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕРЕЗИНА | 2023 |

|

RU2823566C1 |

| Способ получения арктического дизельного топлива | 2023 |

|

RU2828690C1 |

Предложен катализатор синтеза углеводородов из СО и Н2, селективный в отношении образования углеводородов C5+, включающий кобальт и силикагелевый носитель. Содержит 20,6-22,2% масс. кобальта и 0,8-1,2% масс. добавки марганца. Также изобретение содержит способ получение катализатора, описанного выше. Технический результат – создание кобальтмарганецсиликагелевого катализатора синтеза углеводородов из CO и Н2 по методу Фишера-Тропша с улучшенными каталитическими свойствами, а также обеспечение высокого качества синтезируемого продукта и возможности его использования без изменения состава полученных углеводородов. 2 н. ф-лы, 6 ил., 10 пр.

1. Катализатор синтеза углеводородов из СО и Н2, селективный в отношении образования углеводородов C5+, включающий кобальт и силикагелевый носитель, отличающийся тем, что содержит 20,6-22,2% масс. кобальта и 0,8-1,2% масс. добавки марганца.

2. Способ получения катализатора, селективного в отношении образования углеводородов С5+, содержащий активный компонент - кобальт, и силикагелевый носитель, включающий предварительную подготовку носителя, пропитку носителя водным раствором нитрата кобальта, термообработку и активацию катализатора, при этом предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта вводят добавку металла, термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°С, затем 2-4 ч при температуре 100-150°С, и прокаливание 4-6 ч при температуре 250-300°С, активацию катализатора проводят водородом в течение 0,75-1 ч при температуре 380-400°С, отличающийся тем, что используют водный раствор нитрата кобальта концентрацией 50-55% масс., а в качестве добавки металла марганец, который вводят в виде ацетата марганца при массовом соотношении Со : Mn в пропиточном растворе от 100:3,75 до 100:5,65.

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2586069C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ СИНТЕЗА ФИШЕРА-ТРОПША ПО ПРЕВРАЩЕНИЮ РЕАКЦИОННОЙ СМЕСИ, СОДЕРЖАЩЕЙ H И СО | 2004 |

|

RU2491320C2 |

| US 9180435 B2, 10.11.2015 | |||

| WO 2001053196 A1, 26.07.2001 | |||

| US 20150210606 A1, 30.07.2015. | |||

Авторы

Даты

2018-12-05—Публикация

2018-05-24—Подача