Изобретение относится к химической промышленности, в том числе, нефтехимии, газохимии, углехимии и может быть использовано при приготовлении катализаторов для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша.

Известен кобальтовый катализатор для прямого получения синтетической нефти, обогащенной изопарафинами, полученный методом смешения порошков кобальта Ренея, металлического алюминия и связующего - цеолита в Н-форме и бемита, содержащий, % масс.: кобальт Ренея - 10-50, металлический алюминий - 10-50, связующий компонент - 15-80, в том числе цеолит в Н-форме (цеолит β и/или морденит, и/или ZSM-5 в Н-форме) - 20-70, бемит - остальное (Патент RU №2524217, B01J 21/02, B01J 25/00, B01J 29/04, С07С 1/04, 27.07.2014, Бюл. №21).

Недостатками катализатора являются: высокое содержание активного компонента - кобальта Ренея, дорогостоящего и дефицитного металла; высокое содержание металлического алюминия.

Известен кобальтовый катализатор синтеза жидких углеводородов по методу Фишера-Тропша, полученный методом смешения порошков кобальтового катализатора на оксидном носителе, цеолитов ZSM-5, Y, β и связующего, содержащий, % масс.: кобальтовый катализатор, в том числе кобальт - 20-30, промоторы, выбранные из группы рений, рутений, - 0,5-1,0, оксидный носитель, выбранный из группы оксид алюминия, диоксид кремния, диоксид титана, диоксид циркония или их смеси, - 80-70 - остальное; цеолит, выбранный из группы ZSM-5, Y, β, - 30-70, связующее бемит - 10-20, добавки палладия или металлов подгруппы железа Периодической системы Д.И. Менделеева - железо, кобальт, никель, - 0,5-8,0 (Патент RU №2493913, B01J 37/04, B01J 37/02, B01J 35/00, B01J 37/16, B01J 23/75, С07С 1/04, 27.09.2013, Бюл. №27).

Недостатками катализатора являются: использование ряда дорогостоящих и дефицитных оксидных носителей; высокое содержание активного компонента - кобальта, дорогостоящего и дефицитного металла; промотирование кобальтового катализатора на оксидном носителе рением или рутением - дорогостоящими и дефицитными металлами.

Наиболее близким аналогом (прототип) является кобальтовый катализатор для синтеза углеводородов из СО и Н2 по методу Фишера - Тропша, селективный в отношении образования углеводородов С5-С10, С11-С18, включающий кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 в Н-форме и связующее бемит, при следующем содержании компонентов, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30-40, связующее бемит - 30-40, цеолит ZSM-5 в Н-форме - остальное; причем кобальтовый катализатор с добавкой алюминия на силикагелевом носителе содержит кобальт - 5,7-7,6, добавка алюминия - 0,3-0,4, силикагелевый носитель - остальное (Патент RU №2586069, B01J 23/75, B01J 21/04, B01J 21/08, B01J 37/02, B01J 37/08, B01J 37/18, С07С 1/04, С07С 9/00, 10.06.2016, Бюл. №16).

Недостатками катализатора являются: низкая селективность синтеза в отношении образования изопарафинов дизельной фракции С11-С18; высокое содержание олефинов в составе углеводородов дизельной фракции С11-С18; невозможность использования дизельной фракции С11-С18 в качестве синтетического дизельного топлива без изменения состава полученных углеводородов.

Известен кобальтовый катализатор для прямого получения синтетической нефти, обогащенной изопарафинами, и способ его получения, включающий смешение порошков связующих компонентов - цеолита в Н-форме и бемита; пептизацию смеси раствором азотной кислоты; смешения полученного геля с мелкодисперсными порошками кобальта Ренея, металлического алюминия и жидкой фазы - триэтиленгликоль и/или этиловый спирт, до однородной пасты; гранулирование (методом экструзии); прокаливание на воздухе или в инертной атмосфере (Патент RU №2524217, B01J 21/02, B01J 25/00, B01J 29/04, С07С 1/04, 27.07.2014, Бюл. №21).

Недостатками способа являются необходимость: получения гранулированного пористого композиционного материала, как смеси, в том числе, металлических компонентов; содержащего пространственную теплопроводящую сеть из металлического алюминия и кобальта Ренея с теплопроводностью не менее 4 Вт/м⋅К; формирования определенной пористой структуры гранул катализатора с заданной долей макропор и мезопор в открытой пористости.

Известен способ приготовления кобальтового катализатора синтеза жидких углеводородов по методу Фишера - Тропша, включающий: приготовление оксидного носителя - прекурсор основного компонента носителя прокаливают, измельчают, гранулируют, прокаливают; приготовление кобальтового катализатора на оксидном носителе - нанесение кобальта методом пропитки проводят в одну или несколько - не более трех, стадий, прокаливают после каждой стадии, введение промоторов проводят на последней стадии внесения активного компонента или после внесения активного компонента, прокаливают, измельчают; смешение порошков кобальтового катализатора на оксидном носителе и цеолита; гранулирование со связующим; прокаливание; проведение в растворе ионного обмена гранул полученного катализатора с добавками металлов - приготовление раствора добавок металлов, ионный обмен в суспензии гранул, сушку суспензии; прокаливание; активацию водородом (Патент RU №2493913, B01J 37/04, B01J 37/02, B01J 35/00, B01J 37/16, B01J 23/75, С07С 1/04, 27.09.2013, Бюл. №27).

Недостатками способа являются необходимость: получения носителя катализатора путем прокаливания прекурсора основного компонента, измельчения, гранулирования, прокаливания оксидного носителя; получения кобальтового катализатора методом пропитки оксидного носителя в одну или несколько стадий, прокаливания после каждой стадии, введения промоторов на последней стадии внесения активного компонента или после внесения активного компонента, прокаливания, измельчения; проведения в растворе ионного обмена гранул полученного катализатора с добавками металлов, сушки, прокаливания.

Наиболее близким аналогом (прототип) является способ получения кобальтового катализатора для синтеза углеводородов из СО и Н2 по методу Фишера - Тропша, селективного в отношении образования углеводородов С5-С11, С11-С18, включающего кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 в Н-форме и связующее бемит, согласно которому: получают кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, причем предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температурах 80-100°С, затем 2-4 ч при температуре 100-150°С, и прокаливание 4-6 ч при температуре 250-300°С; кобальтовый катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм, смешивают с порошками цеолита ZSM-5 в Н-форме и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения компонентов кобальтовый катализатор с добавкой алюминия на силикагелевом носителе: цеолит ZSM-5 в Н-форме: связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы, при постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°С до остаточной влажности 70% масс., формуют гранулы катализатора диаметром менее 2 мм, сушат 20-24 ч при температуре 20-25°С, 4-6 ч при температуре 80-100°С, 2-4 ч при температуре 100-150°С, прокаливают 4-6 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм, а затем проводят активацию водородом в течение 0,75-1 ч при объемной скорости газа 3000 ч-1 и температуре 380-400°С (Патент RU №2586069, B01J 23/75, B01J 21/04, B01J 21/08, B01J 37/02, B01J 37/08, B01J 37/18, С07С 1/04, С07С 9/00, 10.06.2016, Бюл. №16).

Недостатками способа получения катализатора являются: низкая селективность синтеза в отношении образования изопарафинов дизельной фракции С11-С18; высокое содержание олефинов в составе углеводородов дизельной фракции С11-С18; невозможность использования дизельной фракции С11-С18 в качестве синтетического дизельного топлива без изменения состава полученных углеводородов.

Задачей настоящего изобретения при изменении состава и способа приготовления является создание кобальтового катализатора для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера - Тропша с повышенными каталитическими свойствами в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, обеспечивающего: высокую активность и селективность в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами; высокое качество углеводородов синтезированной дизельной фракции С11-С18, оцениваемое по содержанию изопарафинов и олефинов; высокое качество углеводородов синтезированной дизельной фракции С11-С18, оцениваемое по низкотемпературным показателям; получение экономического эффекта от использования катализатора за счет проведения синтеза с высокой производительностью в отношении образования углеводородов С5+ при повышенных - температуре и конверсии синтез-газа в продукты реакции.

Поставленная задача, согласно предлагаемому изобретению, в части состава, достигается тем, что кобальтовый катализатор для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша, селективный в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, включает кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 и связующее бемит, причем цеолит ZSM-5 дополнительно содержит добавку палладия, при следующем содержании компонентов, % масс.:

кобальтовый катализатор с добавкой алюминия

на силикагелевом носителе - 30-40;

связующее бемит - 30-40;

цеолит ZSM-5 - остальное;

причем кобальтовый катализатор с добавкой алюминия

на силикагелевом носителе содержит, % масс.:

кобальт - 6,5-8,7;

добавка алюминия - 0,33-0,43;

силикагелевый носитель - остальное;

причем цеолит ZSM-5 содержит, % масс:

добавка палладия - 0,08-0,12;

цеолит ZSM-5 в аммонийной форме - остальное.

Поставленная задача, согласно предлагаемому изобретению, в части способа получения кобальтового катализатора для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша, селективного в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, включающего кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 и связующее бемит, решается тем, что используется способ, согласно которому: получают кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, причем предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температуре 80-100°С, затем 2-4 ч при температуре 100-150°С, и прокаливание 4-6 ч при температуре 250-300°С; при этом кобальтовый катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм, смешивают с порошками цеолита ZSM-5 и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения компонентов кобальтовый катализатор с добавкой алюминия на силикагелевом носителе : цеолит ZSM-5: связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы, при постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°С до остаточной влажности 70% масс., формуют гранулы катализатора диаметром менее 2 мм, сушат 20-24 ч при температуре 20-25°С, 4-6 ч при температуре 80-100°С, 2-4 ч при температуре 100-150°С, прокаливают 4-6 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм, а затем проводят активацию водородом в течение 0,75-1 ч при объемной скорости газа 3000 ч-1 и температуре 380-400°С, причем используют цеолит ZSM-5 с добавкой палладия, который получают методом ионного обмена, при этом на стадии ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 190-200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,08-0,12% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 3-4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10-12 ч при температуре 20-25°С и 14-16 ч при температуре 100-120°С, прокаливают 4-6 ч при температуре 540-560°С.

Предлагаемый состав кобальтового катализатора для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша с повышенными каталитическими свойствами в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, характеризуется: высокой активностью и селективностью в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами; высоким качеством углеводородов синтезированной дизельной фракции С11-С18, оцениваемым по содержанию изопарафинов и олефинов; высоким качеством углеводородов синтезированной дизельной фракции С11-С18, оцениваемым по низкотемпературным показателям; получением экономического эффекта от использования катализатора за счет проведения синтеза с высокой производительностью в отношении образования углеводородов С5+ при повышенных - температуре и конверсии синтез-газа в продукты реакции.

Предлагаемый способ приготовления кобальтового катализатора для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша обеспечивает получение катализатора с повышенными каталитическими свойствами в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, и, благодаря выбранному способу приготовления, характеризуется: высокой активностью и селективностью в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами; высоким качеством углеводородов синтезированной дизельной фракции С11-С18, оцениваемым по содержанию изопарафинов и олефинов; высоким качеством углеводородов синтезированной дизельной фракции С11-С18, оцениваемым по низкотемпературным показателям; получением экономического эффекта от использования катализатора за счет проведения синтеза с высокой производительностью в отношении образования углеводородов С5+ при повышенных - температуре и конверсии синтез-газа в продукты реакции.

Полученный технический результат - создание катализатора с повышенными каталитическими свойствами в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, для получения низкозастывающего дизельного топлива обеспечивается тем, что промотирование катализатора введением палладия предложенным способом способствует формированию оптимального состава и изменению свойств бифункционального активного компонента катализатора, а в процессе приготовления создаются условия для образования такого активного компонента, который, в свою очередь, определяет: получение углеводородов целевой фракции с высокой активностью и селективностью в отношении образования парафинов изостроения С11-С18 - большей, чем в известном способе; высокое качество углеводородов синтезированной целевой фракции - повышенное содержание парафинов изостроения С11-С18 и пониженное содержание олефинов, что подтверждается низкотемпературными показателями качества углеводородов дизельной фракции С11-С18 (температура помутнения и температура застывания) и характеризует качество продуктов синтеза в рамках действующих стандартов на дизельное низкозастывающее топливо, и особенно важно для однореакторного процесса Фишера-Тропша; получение экономического эффекта от использования катализатора за счет проведения синтеза с высокой производительностью в отношении образования углеводородов С5+ в режиме интенсивного ведения процесса при температуре 250-260°С.

Исследование свойств катализаторов в процессе синтеза углеводородов из СО и Н2 по методу Фишера-Тропша проводили в трубчатом реакторе со стационартным слоем катализатора при давлении 2,0 МПа и объемной скорости газа 1000 ч-1 в интервале температур 220-260°С. Мольное соотношение СО:Н2 в синтез-газе составляло 1:2. Состав газообразных продуктов определяли комплексом приемов, принятых в газовой хроматографии. Состав жидкофазных углеводородов С5+ определяли методом капиллярной газожидкостной хромато-масс-спектрометрии на хроматографе Agilent GC 7890 с масс-селективным детектором MSD 5975С и капиллярной колонкой HP-5MS.

Низкотемпературные показатели качества синтезированной дизельной фракции определяли на автоматическом аппарате определения температуры помутнения и температуры застывания нефтепродуктов ТПЗ-ЛАБ-12 (параметры точности определения эквиваленты и соответствуют результатам, получаемым в соответствии со стандартами ASTM D6749-02, ASTM D7683-11 или ГОСТ 20287-91, ГОСТ 5066-91).

Об активности катализаторов судили по конверсии СО, селективности, производительности катализаторов в расчете на кг/нм3⋅ч газовой смеси и удельной производительности в расчете на кг/кгкобальта⋅ч, фракционному и углеводородному составу продуктов синтеза. Низкотемпературные показатели качества синтезированной дизельной фракции оценивали по величине температуры помутнения и температуры застывания углеводородов.

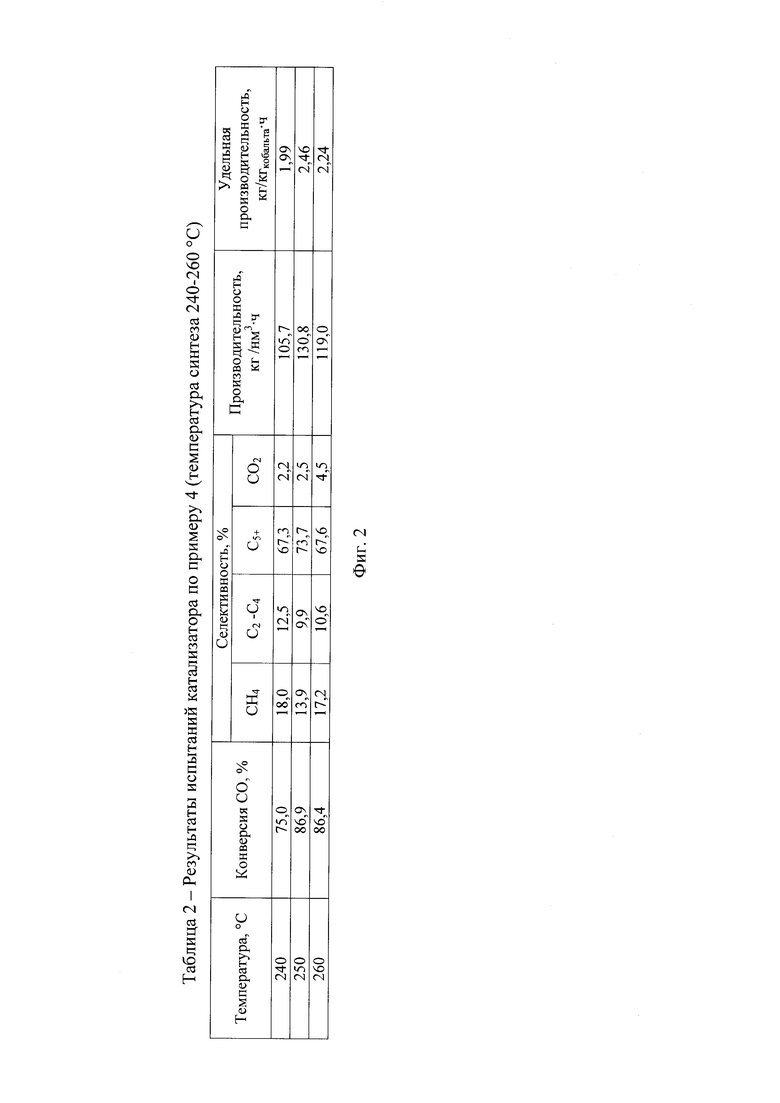

Обобщенные сравнительные данные по оценке активности и селективности известного и предлагаемого катализаторов, полученные в процессе синтеза углеводородов из СО и Н2 по методу Фишера-Тропша, приведены на фиг. 1 в таблице 1. На фиг. 2 в таблице 2 на примере катализатора 4 представлены аналогичные данные в зависимости от изменения температуры синтеза углеводородов (от 240°С до 260°С). На фиг. 3 в таблице 3 для катализаторов по примерам 1 и 4 представлен фракционный состав синтезированных углеводородов, на фиг. 4 в виде таблицы 4 - углеводородный состав. На фиг. 5 приведено молекулярно-массовое распределение углеводородов для катализатора в соответствии с примером 1. На фиг. 6-8 в виде молекулярно-массового распределения углеводородов для катализатора в соответствии с примером 4 - дополнительные данные об изменении в составе продуктов синтеза при повышении температуры синтеза от 240°С до 260°С. На фиг. 9 в таблице 5 для катализатора в соответствии с примером 4 представлены результаты оценки качества углеводородов синтезированной дизельной фракции с температурой кипения в интервале 180-280°С по низкотемпературным показателям.

Изобретение осуществляется следующим способом.

Для приготовления кобальтового катализатора с добавкой алюминия на силикагелевом носителе расчетное количество нитрата кобальта при температуре 70-80°С, перемешивая, растворяют в дистиллированной воде, после чего в пропиточный раствор вводят добавку алюминия, в виде нитрата алюминия, расчетное количество которого определяют, исходя из массового соотношения Со:Al2O3 в растворе 100:5. В пропиточный раствор погружают 50 см3 силикагелевого носителя с температурой 60-80°С, высушенного 2-4 ч при температуре 140-160°С. Пропитывание ведут 0,5 ч при температуре 70-80°С, перемешивая. Влажный катализатор сушат 2-4 ч при температуре 80-100°С, до устранения слипания гранул; термообрабатывают - сначала 2-4 ч при температуре 100-150°С, затем 4-6 ч при температуре 250-300°С.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 190-200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,08-0,12% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 3-4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10-12 ч при температуре 20-25°С и 14-16 ч при температуре 100-120°С, прокаливают 4-6 ч при температуре 540-560°С.

Полученный катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм и смешивают с порошками цеолита ZSM-5 с добавкой палладия и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения кобальтовый катализатор с добавкой алюминия на силикагелевом носителе : 16цеолит ZSM-5 добавкой палладия : связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм, например, экструдером с диаметром фильеры 2 мм. Катализатор сушат 20-24 ч при температуре 20-25°С, 4-6 ч при температуре 80-100°С, 2-4 ч при температуре 100-150°С, прокаливают 4-6 ч при температуре 340-360°С; измельчают до частиц размером 2-3 мм. Активацию катализатора проводят водородом в течение 0,75-1 ч при объемной скорости газа 3000 ч-1 и температуре 380-400°С.

Для осуществления способа в качестве носителя кобальтового катализатора синтеза Фишера-Тропша с добавкой алюминия на силикагелевом носителе используют силикагель с размером гранул 2-3 мм, в частности, крупнопористый, гранулированный, марки КСКГ в соответствии с ГОСТ 3956-76.

Синтез углеводородов по методу Фишера-Тропша проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 2,0 МПа и объемной скорости газа 1000 ч-1 в интервале температур 220-260°С. Мольное соотношение СО:Н2 в синтез-газе составляло 1:2.

Пример 1.

Для приготовления кобальтового катализатора с добавкой алюминия на силикагелевом носителе 222,32 г нитрата кобальта в виде Co(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 36,58 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде 17,78 г нитрата алюминия - Al(NO3)3⋅9H2O, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температурах 100-125°С, затем 6 ч при температуре 300°С.

Затем 35 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм и смешивают с порошками 30 г цеолита ZSM-5 в Н-форме и 35 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм. Катализатор сушат 24 ч при температуре 20-25°С, 4 ч при температуре 80-100°С, 4 ч при температуре 100-150°С, прокаливают 4 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм. Активацию катализатора проводят в течение 1 ч при объемной скорости водорода 3000 ч-1 при температуре 380-400°С.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 35, в том числе кобальт - 7,6, добавка алюминия - 0,38, силикагелевый носитель - остальное; связующее бемит - 35; цеолит ZSM-5 в Н-форме - остальное. Степень восстановленности катализатора 52%.

Пример 2.

Для приготовления кобальтового катализатор с добавкой алюминия на силикагелевом носителе 222,32 г нитрата кобальта в виде Со(NO3)2⋅6H2O при температуре 80°С, перемешивая, растворяют в 36,58 г дистиллированной воды, после чего в пропиточный раствор вводят добавку алюминия в виде 17,78 г нитрата алюминия - Al(NO3)3⋅9H2O, и погружают 50 см3 силикагеля с температурой 80°С, высушенного 4 ч при температуре 150°С. Пропитывают 0,5 ч при температуре 80°С, перемешивая. Влажный катализатор сушат 4 ч при температуре 80°С, до устранения слипания гранул; термообрабатывают сначала 4 ч при температуре 100-125°С, затем 6 ч при температуре 300°С.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,10% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10 ч при температуре 20-25°С и 16 ч при температуре 100-120°С, прокаливают 6 ч при температуре 550°С.

Затем 30 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 с добавкой палладия и 40 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм. Катализатор сушат 24 ч при температуре 20-25°С, 4 ч при температуре 80-100°С, 4 ч при температуре 100-150°С, прокаливают 4 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм. Активацию катализатора проводят в течение 1 ч при объемной скорости водорода 3000 ч-1 при температуре 380-400°С.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30, в том числе кобальт - 6,5, добавка алюминия - 0,33, силикагелевый носитель - остальное; связующее бемит - 40; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,10, цеолит ZSM-5 в аммонийной форме - остальное. Степень восстановленности катализатора 56%.

Пример 3.

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,10% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10 ч при температуре 20-25°С и 16 ч при температуре 100-120°С, прокаливают 6 ч при температуре 550°С.

Затем 30 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 35 г цеолита ZSM-5 с добавкой палладия и 35 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30, в том числе кобальт - 6,5, добавка алюминия - 0,33, силикагелевый носитель - остальное; связующее бемит - 35; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,10, цеолит ZSM-5 в аммонийной форме - остальное. Степень восстановленности катализатора 57%.

Пример 4.

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,10% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10 ч при температуре 20-25°С и 16 ч при температуре 100-120°С, прокаливают 6 ч при температуре 550°С.

Затем 35 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 с добавкой палладия и 35 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 35, в том числе кобальт - 7,6, добавка алюминия - 0,38, силикагелевый носитель - остальное; связующее бемит - 35; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,10, цеолит ZSM-5 в аммонийной форме - остальное. Степень восстановленности катализатора 54%.

Пример 5.

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,10% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10 ч при температуре 20-25°С и 16 ч при температуре 100-120°С, прокаливают 6 ч при температуре 550°С.

Затем 40 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 с добавкой палладия и 30 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 40, в том числе кобальт - 8,7, добавка алюминия - 0,43, силикагелевый носитель - остальное; связующее бемит - 30; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,10, цеолит ZSM-5 в аммонийной форме - остальное. Степень восстановленности катализатора 52%.

Пример 6.

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,08% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10 ч при температуре 20-25°С и 16 ч при температуре 100-120°С, прокаливают 6 ч при температуре 550°С.

Затем 35 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 с добавкой палладия и 35 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 35, в том числе кобальт - 7,6, добавка алюминия - 0,38, силикагелевый носитель - остальное; связующее бемит - 35; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,08, цеолит ZSM-5 в аммонийной форме - остальное. Степень восстановленности катализатора 53%.

Пример 7.

Прокаленный кобальтовый катализатор с добавкой алюминия на силикагелевом носителе готовят, как указано в примере 2.

Для приготовления цеолита ZSM-5 с добавкой палладия методом ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,12% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10 ч при температуре 20-25°С и 16 ч при температуре 100-120°С, прокаливают 6 ч при температуре 550°С.

Затем 35 г кобальтового катализатора с добавкой алюминия на силикагелевом носителе измельчают до частиц с размером менее 0,1 мм, смешивают с порошками 30 г цеолита ZSM-5 с добавкой палладия и 35 г связующего бемита с размерами частиц менее 0,1 мм и добавляют раствор азотной кислоты, который готовят внесением 1 мл азотной кислоты концентрацией 65% в 90 мл дистиллированной воды, и 3 мл триэтиленгликоля, перемешивают до получения однородной массы. При постоянном перемешивании массу нагревают на водяной бане и выдерживают при температуре 60-70°С до остаточной влажности 70% масс. Формуют гранулы катализатора диаметром менее 2 мм.

Гранулы катализатора сушат, прокаливают, измельчают и активируют водородом, как указано в примере 2.

Катализатор содержит, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 35, в том числе кобальт - 7,6, добавка алюминия - 0,38, силикагелевый носитель - остальное; связующее бемит - 35; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,12, цеолит ZSM-5 в аммонийной форме - остальное. Степень восстановленности катализатора 55%.

Обобщенные сравнительные данные по оценке каталитических свойств, полученные с использованием известного и предлагаемого катализаторов в процессе синтеза углеводородов из СО и Н2, приведены на фиг. 1 в таблице 1. На фиг. 2 в виде табл. 2 для катализатора 4 представлены аналогичные данные, полученные при повышенной температуре проведения синтеза. На фиг. 3 в таблице 3 на примере катализаторов 1 и 4 - результаты влияния температуры на фракционный состав полученных продуктов синтеза.

Приведенные результаты показывают, что предложенные состав и способ приготовления позволяют вести процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша производительно и получить катализатор, характеризующийся высокой селективностью в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, в том числе, при повышенной температуре синтеза.

На фиг. 4 в таблице 4 на примере катализаторов 1 и 4 обобщены сравнительные данные о компонентном составе углеводородных фракциий, полученных с использованием известного и предлагаемого катализаторов; а на фиг. 5-8 - эти результаты представлены в виде молекулярного-массового распределения углеводородов.

Приведенные результаты показывают, что предложенный катализатор позволяет значительно повысить содержание изопарафинов в составе синтезированных углеводородов (более, чем вдвое, при температурах 240-250°С), в том числе в составе дизельной фракции С11-С18 (до 50%), при снижении содержания н-парафинов и существенном снижении содержания олефинов (практически в 5 и 2,5 раза при температурах 240°С и 250°С - до уровня 8 и 17%). Присутствие последних в топливах. как правило, ухудшает их эксплуатационные свойства (в том числе стабильность при хранении из-за окисляемости и осмоления) и, например, по ГОСТ 32513-2013 на моторные топлива (бензин неэтилированный) объемная доля олефиновых углеводородов не должна превышать 18%.

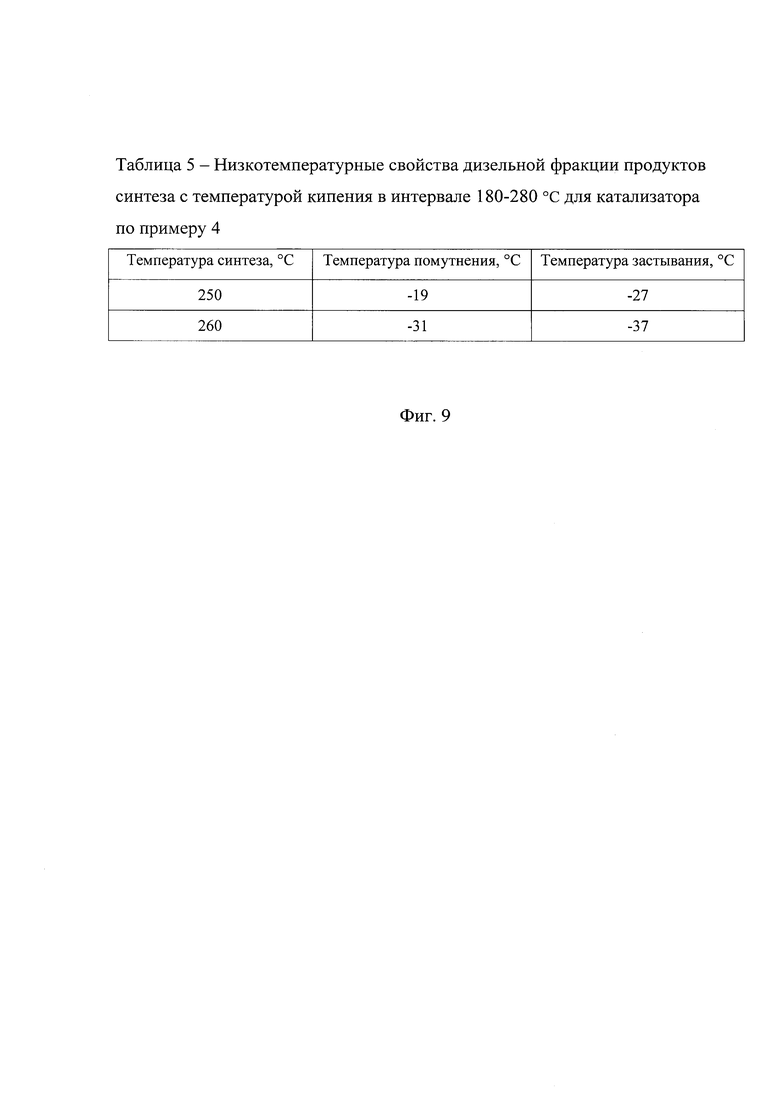

На фиг. 9 в таблице 5 для катализатора в соответствии с примером 4 представлены результаты оценки низкотемпературных показателей качества топливных продуктов (температуры помутнения и температуры застывания), определяющих особенности применения, транспортировки и т.д. топлив в условиях низких температур, для углеводородов синтезированной дизельной фракции с температурой кипения в интервале 180-280°С.

Приведенные результаты показывают, что предложенный катализатор позволяет получать компоненты синтетической дизельной фракции с низкотемпературными показателями, соответствующими действующим стандартам на дизельное низкозастывающее топливо, например, для классов 1 и 3 по ГОСТ 32511-2013 на дизельное топливо ЕВРО для холодного и арктического климата.

Оптимальное содержание компонентов в катализаторе составляет соответственно, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30-40, в том числе кобальта - 6,5-8,7, алюминия -0,33-0,43, носитель - остальное; связующее бемит - 30-40; цеолит ZSM-5 с добавкой палладия - остальное, в том числе добавка палладия - 0,08-0,12, цеолит ZSM-5 в аммонийной форме - остальное.

Введение компонентов катализатора - кобальтового катализатора с добавкой алюминия на силикагелевом носителе и цеолита ZSM-5 с добавкой палладия, в меньшем количестве является недостаточным для улучшения свойств катализатора. Изменение содержания компонентов - увеличение содержания кобальтового катализатора с добавкой алюминия на силикагелевом носителе и цеолита ZSM-5 с добавкой палладия, не обеспечивает улучшения показателей селективности и производительности катализатора в процессе процесса получения синтетических углеводородов; снижает качество синтезируемой дизельной фракции С11-С18, оцениваемое по содержанию изопарафинов и олефинов; будет влиять на топливные и низкотемпературные характеристики синтезируемой дизельной фракции; повышать стоимость катализатора.

Изобретение позволяет повысить: селективность процесса получения синтетических углеводородов по методу Фишера-Тропша в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами; качество и низкотемпературные характеристики топливной дизельной фракции; эффективность процесса синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2775691C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| Способ получения арктического дизельного топлива | 2023 |

|

RU2828690C1 |

| Катализатор для получения синтетических углеводородов из CO и H и способ его приготовления | 2020 |

|

RU2738366C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2792823C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

| Катализатор для получения синтетических углеводородов из СО и Н2 и способ его приготовления | 2018 |

|

RU2674161C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2455066C1 |

Изобретение относится к химической промышленности, в том числе нефтехимии, газохимии, углехимии и может быть использовано при приготовлении катализаторов для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша. Изобретение касается кобальтового катализатора, селективного в отношении образования углеводородов дизельной фракции С11-С18, обогащенной изопарафинами, и способа приготовления катализатора, включающего приготовление и термообработку - кобальтового катализатора методом пропитки и цеолита ZSM-5 методом ионного обмена, смешение порошков кобальтового катализатора, цеолита ZSM-5 и связующего бемита, получение однородной массы, формование гранул, термообработку, измельчение и активацию катализатора. Катализатор содержит следующие компоненты, % масс.: кобальтовый катализатор с добавкой алюминия на силикагелевом носителе - 30-40; связующее бемит - 30-40; цеолит ZSM-5 - остальное; причем кобальтовый катализатор с добавкой алюминия на силикагелевом носителе содержит, % масс.: кобальт - 6,5-8,7; добавка алюминия - 0,33-0,43; силикагелевый носитель - остальное; причем цеолит ZSM-5 содержит, % масс.: добавка палладия - 0,08-0,12; цеолит ZSM-5 в аммонийной форме - остальное. Катализатор, полученный указанным способом, обладает улучшенными каталитическими показателями. 2 н.п. ф-лы, 9 ил., 7 пр.

1. Катализатор для процесса получения синтетических углеводородов из СО и Н2 по методу Фишера-Тропша, селективный в отношении образования углеводородов дизельной фракции С11-C18, обогащенной изопарафинами, включающий кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 и связующее бемит, отличающийся тем, что цеолит ZSM-5 дополнительно содержит добавку палладия, при следующем содержании компонентов, % масс.:

кобальтовый катализатор с добавкой алюминия

на силикагелевом носителе - 30-40;

связующее бемит - 30-40;

цеолит ZSM-5 - остальное;

причем кобальтовый катализатор с добавкой алюминия

на силикагелевом носителе содержит, % масс.:

кобальт - 6,5-8,7;

добавка алюминия - 0,33-0,43;

силикагелевый носитель - остальное;

причем цеолит ZSM-5 содержит, % масс.:

добавка палладия - 0,08-0,12;

цеолит ZSM-5 в аммонийной форме - остальное.

2. Способ получения катализатора по п. 1, селективного в отношении образования углеводородов дизельной фракции C11-C18, обогащенной изопарафинами, включающий кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, цеолит ZSM-5 и связующее бемит, согласно которому: получают кобальтовый катализатор с добавкой алюминия на силикагелевом носителе, причем предварительную подготовку носителя проводят в режиме сушки 2-4 ч при температуре 140-160°С, на стадии пропитки носителя в водный раствор нитрата кобальта концентрацией 35-55% масс. вводят добавку алюминия в виде нитрата алюминия при массовом соотношении Со:Al2O3 в пропиточном растворе 100:5, термообработка катализатора включает сушку - сначала 2-4 ч при температуре 80-100°С, затем 2-4 ч при температуре 100-150°С, и прокаливание 4-6 ч при температуре 250-300°С; при этом кобальтовый катализатор с добавкой алюминия на силикагелевом носителе измельчают до частиц размером менее 0,1 мм, смешивают с порошками цеолита ZSM-5 и связующего бемита с размерами частиц менее 0,1 мм, исходя из массового соотношения компонентов кобальтовый катализатор с добавкой алюминия на силикагелевом носителе : цеолит ZSM-5 : связующее бемит, и добавляют раствор азотной кислоты, который готовят внесением 1-2 мл азотной кислоты концентрацией 65% в 90-100 мл дистиллированной воды (на 100 г смеси порошков), и триэтиленгликоль, исходя из объемного соотношения азотная кислота : триэтиленгликоль в смеси 1:3, перемешивают до получения однородной массы, при постоянном перемешивании массу нагревают и выдерживают при температуре 60-70°С до остаточной влажности 70% масс., формуют гранулы катализатора диаметром менее 2 мм, сушат 20-24 ч при температуре 20-25°С, 4-6 ч при температуре 80-100°С, 2-4 ч при температуре 100-150°С, прокаливают 4-6 ч при температуре 340-360°С, измельчают до частиц размером 2-3 мм, а затем проводят активацию водородом в течение 0,75-1 ч при объемной скорости газа 3000 ч-1 и температуре 380-400°С, отличающийся тем, что используют цеолит ZSM-5 с добавкой палладия, который получают методом ионного обмена, причем на стадии ионного обмена порошок цеолита ZSM-5 в аммонийной форме с размером частиц менее 0,1 мм помещают в водный раствор хлорида палладия - PdCl2, который готовят внесением хлорида палладия в 190-200 мл дистиллированной воды, исходя из массового соотношения, соответствующего 0,08-0,12% масс. палладия в готовом катализаторе, нагревают до температуры 60-70°С, перемешивают 3-4 ч, после чего цеолит ZSM-5 с добавкой палладия отфильтровывают и промывают 1,5 л дистиллированной воды, сушат 10-12 ч при температуре 20-25°С и 14-16 ч при температуре 100-120°С, прокаливают 4-6 ч при температуре 540-560°С.

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| N | |||

| Tsubaki, Y | |||

| Yoneyama, K | |||

| Michiki, K | |||

| Fujimoto "Three-component hybrid catalyst for direct synthesis of isoparaffin via modified Fischer-Tropsch synthesis", Catalysis Communications | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| V | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| P | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2455066C1 |

| X | |||

| Li, K | |||

| Asamia, M | |||

| Luoa, K | |||

| Michiki, N | |||

| Tsubaki, K | |||

| Fujimoto "Direct synthesis of middle iso-paraffins from synthesis gas", Catalysis Today | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| V | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| P | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2586069C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2019-08-29—Публикация

2018-10-17—Подача