Настоящее изобретение относится к способу избирательного регулирования способности шины к самозаклеиванию и к самозаклеивающейся шине для колес транспортных средств.

Шина для колес транспортных средств обычно содержит каркасный конструктивный элемент, соединенный с брекерным конструктивным элементом. Протекторный браслет накладывают снаружи в радиальном направлении на брекерный конструктивный элемент. Невулканизованную шину собирают посредством сборки соответствующих полуфабрикатов из смеси эластомеров.

После сборки невулканизованной шины, выполненной посредством сборки соответствующих компонентов, обычно выполняют обработку в виде вулканизации и формования в пресс-форме, целью которой является обеспечение стабилизации конструкции шины посредством сшивания эластомерных композиций, а также выдавливание заданного рисунка протектора на ней и возможных отличительных графических меток на боковинах.

Известны самозаклеивающиеся шины, который способны затормозить или предотвратить утечку воздуха и обусловленную ею потерю давления в шине из-за прокола, вызванного остроконечным предметом (например, гвоздем). Для получения данного результата самозаклеивающаяся шина содержит, по меньшей мере, один слой герметизирующего полимерного материала, который может прилипать к предмету, вставленному в него, и, кроме того, может проходить в прокол или отверстие при удалении данного предмета, тем самым герметично закрывая само отверстие и предотвращая утечку воздуха из шины. Данный материал внутри готовой (вулканизованной и отформованной в пресс-форме шины) должен быть деформируемым и липким.

В документе ЕР 1435301 раскрыта самозаклеивающаяся шина, полученная посредством размещения эластомерной композиции, содержащей от 0,2 до 20 весовых частей пероксида на 100 весовых частей эластомера, содержащего не менее 50 весовых процентов полиизобутилена, на внутренней поверхности невулканизованной шины. В одном варианте осуществления пленка из термопластичной смолы размещена на внутренней в радиальном направлении стороне герметизирующего слоя. Толщина пленки из термопластичной смолы находится в пределах от 0,05 мм до 0,3 мм. Во время вулканизации шины эластомерная композиция нагревается, что вызывает реакцию, включающую разложение полиизобутилена и образование эластомерного герметизирующего слоя.

В соответствии с настоящим изобретением было установлено, что самозаклеивание шины при эксплуатации не является проблемой только герметизации отверстия, образованного остроконечным элементом. С самозаклеиванием связана проблема избирательного регулирования самой герметизации для исключения ликвидации проколов, которая вызывает уменьшение прочности конструкции шины.

В соответствии с настоящим изобретением проблемы, связанные с самозаклеиванием, не являются главным образом проблемами обеспечения длительного пробега, а, скорее, проблемами обеспечения безопасного использования проколотой и «самовосстановившейся» шины.

При решении задач данного изобретения было отмечено, что нерегулируемое или неизбирательное самовосстановление влечет за собой риск создания у водителя транспортного средства ложного ощущения безопасности, которое влечет за собой риски при управлении транспортным средством.

В частности, в том случае, если остроконечный элемент вызовет образование прокола больших размеров и во всяком случае с размерами, выходящими за пределы заданного, заранее определенного диаметра, данный прокол может вызвать снижение прочности/жесткости конструкции шины до такой степени, что самозаклеивание прокола при извлечении остроконечного элемента из шины не сможет обеспечить возможности того, что водитель станет осознавать степень или важность повреждения, которому подверглась шина. Следовательно, при данной ситуации шина не сможет больше обеспечить надежность и постоянство эксплуатационных характеристик при использовании. Например, проколы, создаваемые остроконечными элементами с диаметром 8 мм или более, могут вызывать повреждения конструкции шины, способные сделать эксплуатацию небезопасной.

Было установлено, что существует возможность избирательного регулирования способности к самозаклеиванию шины, смонтированной на колесе транспортного средства и проколотой остроконечным элементом, таким как гвоздь или тому подобное, в особенности тогда, когда указанный гвоздь выходит из шины, посредством герметизирующего комплекта, включающего в себя слой герметизирующего материала заданной толщины в сочетании с термопластичной тонкой пленкой. Указанная термопластичная пленка имеет структурные особенности/свойства, включая обеспечение опоры для указанного герметизирующего материала, стойкость к температурам, обычным при вулканизации, и вязкоупругость, достаточную для обеспечения возможности ее деформирования во время формообразования и во время вулканизации/формования шины в пресс-форме.

Термопластичная тонкая пленка предпочтительно также обладает воздухонепроницаемостью и/или способностью к легкому прокалыванию в случае прокалывания остроконечным элементом.

Более точно, в соответствии с первым аспектом настоящее изобретение относится к способу избирательного регулирования способности шины к самозаклеиванию, при этом указанный способ включает:

- размещение герметизирующего комплекта на барабане и после этого

- образование заготовки невулканизованной шины, включающей в себя, по меньшей мере, один герметизирующий слой и каркас, на указанном герметизирующем комплекте, и после этого

- формообразование, формование и вулканизацию комбинации из герметизирующего комплекта и заготовки шины,

при этом подобный герметизирующий комплект включает в себя:

i) самонесущую термопластичную пленку из полиамида или сложного полиэфира;

ii) слой герметизирующего материала, обладающего вязкоупругостью и клейкостью, который взаимодействует/соединен с указанной самонесущей термопластичной пленкой и опирается на указанную самонесущую термопластичную пленку;

при этом указанный герметизирующий комплект выполнен с возможностью легкого прокалывания его остроконечным элементом при одновременном сохранении такой деформируемости и клейкости, что он способствует переносу герметизирующего материала во время удаления остроконечного элемента и ограничивает количество переносимого герметизирующего материала до такой степени, что отверстия с размером, превышающим заданную величину, не герметизируются.

В соответствии со вторым аспектом настоящее изобретение относится к самозаклеивающейся шине для колес транспортных средств, содержащей:

- по меньшей мере, один слой каркаса, протекторный браслет, наложенный в радиальном направлении снаружи на указанный слой каркаса в коронной зоне, по меньшей мере, один герметизирующий слой, наложенный в радиальном направлении внутри на указанный слой каркаса, герметизирующий комплект, наложенный в радиальном направлении внутри на герметизирующий слой и проходящий в аксиальном направлении, по меньшей мере, на всей коронной зоне шины;

при этом указанный герметизирующий комплект включает в себя самонесущую термопластичную пленку из полиамидного или полиэфирного материала, слой герметизирующего материала, взаимодействующий/соединенный с указанной самонесущей термопластичной пленкой и опирающийся на указанную самонесущую термопластичную пленку;

при этом самонесущая термопластичная пленка расположена в радиальном направлении внутри по отношению к слою герметизирующего материала, и указанный слой герметизирующего материала размещен непосредственно в контакте с герметизирующим слоем;

при этом указанная самонесущая термопластичная пленка имеет толщину, составляющую менее 50 мкм;

при этом указанный слой герметизирующего материала имеет максимальную толщину, составляющую менее приблизительно 6 мм.

Указанный комплект размещают в радиальном направлении наиболее близко к центру шины так, чтобы он закрывал всю окружную периферию шины на ее длине в радиальном (или поперечном) направлении, по меньшей мере, на всей коронной зоне шины.

Свойства самонесущей термопластичной пленки при растяжении (которые должны быть выражены с учетом формообразования и вулканизации/формования в пресс-форме) и толщина самонесущей термопластичной пленки, а также вязкоупругость и клейкость герметизирующего материала и его толщина должны гарантировать то, что комплект будет реагировать на выход прокалывающего элемента посредством избирательного герметизирующего воздействия при избегании герметизации проколов, когда они имеют размер, больший, чем заданная величина, в зависимости от размеров шины и назначения шины при использовании.

Герметизирующая способность материала, упоминаемая в настоящем изобретении, зависит как от его вязкоупругих свойств, так и от его клейкости: вязкоупругие свойства обеспечивают возможность течения материала внутри прокола, а клейкость придает материалу тянущее усилие, которое действует на него за счет контакта с остроконечным элементом при движении.

В пределах объема настоящего изобретения комплект должен быть легко прокалываемым посредством остроконечного элемента, прокалывающего шину, при одновременном сохранении гибкости, пригодной для того, чтобы способствовать регулированию переноса герметизирующего материала, как только остроконечный элемент будет удален из шины, в частности при использовании.

В частности, опыт Заявителя показывает, что в тот момент, когда остроконечный элемент прокалывает шину, проколотый герметизирующий комплект будет образовывать за счет выворота по направлению к внутренней части шины что-то вроде выпуклости вокруг прокалывающего элемента. Тот же опыт показывает, что проколотый, самый близкий к центру в радиальном направлении слой (тонкая термопластичная пленка) комплекта в основном будет следовать за прокалывающим элементом, при этом во время удаления прокалывающего элемента данный слой вместе с герметизирующим материалом будет выворачиваться наружу, тем самым образуя что-то вроде кратера с вогнутостью внутрь. В результате испытаний, проведенных Заявителем, стало очевидным, что более тонкая термопластичная пленка не обладает способностью следовать в такой же степени за перемещением/текучестью герметизирующего материала во время удаления остроконечного элемента. Также еще полагают, что, поскольку тонкая пленка является деформируемой, она обеспечивает регулирование максимального количества герметизирующего материала, следующего за остроконечным элементом во время удаления последнего, причем это связано с толщиной данного герметизирующего материала и характеристиками вязкоупругости и клейкости указанного материала.

Настоящее изобретение, по меньшей мере, в одном из вышеуказанных аспектов может иметь один или несколько из предпочтительных признаков, описанных в дальнейшем.

Указанная самонесущая термопластичная пленка предпочтительно образована из полиамида, выбранного из: нейлона 6, нейлона 66, нейлона 46, нейлона 11, нейлона 12, нейлона 610, нейлона 612, сополимера нейлона 6 и нейлона 66, сополимера нейлона 6, нейлона 66 и нейлона 610, нейлона MXD 6, нейлона 6Т, сополимера нейлона 6 и нейлона 6Т, сополимера нейлона 66 и полипропилена (РР), сополимера нейлона 66 и полифениленсульфида (PPS), используемых по одному или в комбинации.

Указанная самонесущая термопластичная пленка предпочтительно образована из сложного полиэфира, выбранного из: полибутилентерефталата (РВТ), полиэтилентерефталата (РЕТ), полиэтиленизофталата (PEI), сополимера полибутилентерефталата и тетраметиленгликоля, сополимера полиэтилентерефталата и полиэтиленизофталата (PET/PEI), полиарилата и полибутиленнафталата.

Самонесущая термопластичная пленка предпочтительно имеет относительное удлинение при пределе текучести, превышающее 5%.

Самонесущая термопластичная пленка предпочтительно имеет относительное удлинение при пределе текучести, не превышающее 30%.

Самонесущая термопластичная пленка предпочтительно имеет предел текучести, составляющий от приблизительно 20 МПа до приблизительно 60 МПа, оцененный в соответствии со стандартом ASTM D882 (Американское общество по испытанию материалов).

Самонесущая термопластичная пленка предпочтительно имеет относительное удлинение при разрыве, превышающее 70%.

Самонесущая термопластичная пленка предпочтительно имеет предел прочности при растяжении, составляющий от приблизительно 20 МПа до приблизительно 150 МПа.

В целях настоящего изобретения характеристики относительного удлинения и прочности оценивают посредством испытания для определения напряжения при растяжении, выполняемого в соответствии со стандартом ASTM D882.

Согласно опыту Заявителя, после формообразования термопластичная пленка остается в деформированном состоянии, обусловленном новыми геометрическими характеристиками. Реакция пленки на данную приданную деформацию представляет собой реакцию вязкоупругого типа: то есть создается напряжение, которое противодействует деформации и уменьшается с течением времени. Заявитель осознал, что данное уменьшение напряжения должно происходить быстро для предотвращения воздействия чрезмерного упругого напряжения таким образом, что это вызвало бы деформацию невулканизованной шины или вызвало бы отделение слоев, внутренних в радиальном направлении.

Самонесущая термопластичная пленка предпочтительно имеет такую релаксацию напряжений относительно времени, что в течение 10 первых секунд после достижения приданного заданного относительного удлинения термопластичная пленка демонстрирует снижение, по меньшей мере, на 20% напряжения, необходимого для поддержания подобного приданного относительного удлинения.

Самонесущая термопластичная пленка предпочтительно имеет такую релаксацию напряжений относительно времени, что в течение 300 секунд после достижения приданного заданного относительного удлинения термопластичная пленка демонстрирует снижение, по меньшей мере, на 35% напряжения, необходимого для поддержания подобного приданного относительного удлинения.

В целях настоящего изобретения термин «релаксация напряжений» относится к напряжению или нагрузке/силе, измеренному/измеренной после того, как образец термопластичной пленки будет удлинен при скоростях порядка тех, которые используются во время формообразования (например, 500 мм/мин), до заданной величины относительного удлинения и будет удерживаться при подобной длине в течение заданного промежутка времени, например, составляющего 5 минут (300 с). Релаксация напряжений при приданной деформации выражается как выраженное в процентах снижение нагрузки относительно исходной нагрузки, при этом в течение заданного промежутка времени сохраняется заданное относительное удлинение.

Релаксацию напряжений определяют посредством вычисления, выражаемого в процентах снижения исходной нагрузки, измеренного после относительного удлинения образца при скорости 500 мм/мин до заданной длины, составляющей от 110% до 150%, при этом исходную длину рассматривают как 100%, при этом образец удерживают при подобной длине и указанное снижение определяют через 10 секунд и 300 секунд.

Указанная самонесущая термопластичная пленка перед формообразованием предпочтительно имеет толщину, составляющую менее 50 мкм.

Указанная самонесущая термопластичная пленка перед формообразованием предпочтительно имеет толщину, составляющую от приблизительно 10 мкм до приблизительно 30 мкм.

Во время сборки каркаса шины сначала герметизирующий комплект накладывают на сборочный барабан в соответствии с кольцевой формой, полученной посредством соединения на концах герметизирующего комплекта. Последующее согласование по тороидальной форме каркасного конструктивного элемента и герметизирующего комплекта, расположенного в радиальном направлении внутри по отношению к каркасному конструктивному элементу, включает расширение как слоя герметизирующего материала, так и самонесущей термопластичной пленки в радиальном направлении. Вышеупомянутые размерные характеристики и характеристики материалов, относящиеся к самонесущей термопластичной пленке, представляют собой характеристики такого рода, что обеспечивается возможность упругопластической деформации без разрыва пленки или соединения во время формования шины. Следовательно, герметизирующий комплект должен обладать способностью соответствовать удлинению и форме при подобном согласовании по форме. Вышеупомянутые характеристики указанной пленки позволяют сохранять ее неповрежденной (пленка не расплавляется) во время вулканизации шины.

Кроме того, вышеупомянутые характеристики указанной пленки позволяют ей нести ее собственный вес и вес герметизирующего слоя, размещенного на ней, без ее деформирования во время перемещения герметизирующего комплекта, например, на сборочный барабан, на который он должен быть наложен. Слой герметизирующего материала фактически деформируется под действием его собственного веса, если он не опирается на опору.

Указанный слой герметизирующего материала перед формообразованием предпочтительно имеет толщину, составляющую менее приблизительно 6 мм.

Указанный слой герметизирующего материала перед формообразованием предпочтительно имеет толщину, составляющую более приблизительно 3 мм.

Герметизирующий материал предпочтительно включает в себя:

- от 40 весовых частей до 80 весовых частей, предпочтительно от 50 весовых частей до 70 весовых частей синтетического или природного эластомерного материала на 100 весовых частей эластомера;

- от 20 весовых частей до 60 весовых частей, предпочтительно от 30 весовых частей до 50 весовых частей эластомерного блок-сополимера, предпочтительно бутадиенстирольного эластомера (SBR - бутадиенстирольного каучука) на 100 весовых частей эластомера;

- от 40 весовых частей до 60 весовых частей, предпочтительно от 50 весовых частей до 60 весовых частей технологического масла на 100 весовых частей эластомера;

- от 15 весовых частей до 60 весовых частей, предпочтительно от 20 весовых частей до 40 весовых частей, по меньшей мере, одного вещества, придающего клейкость, на 100 весовых частей эластомера; и

- от 1 весовой части до 40 весовых частей, предпочтительно от 5 весовых частей до 30 весовых частей, по меньшей мере, одного активного наполнителя на 100 весовых частей эластомера.

Состав и толщину слоя герметизирующего материала выбирают предпочтительно в пределах вышеупомянутых характеристик в зависимости от типа шины, подлежащей изготовлению, так, чтобы обеспечить оптимальную вязкоупругость и клейкость для каждого условия применения шины. Действительно, Заявитель обратил внимание на применение изобретения для шин для четырехколесных транспортных средств, предназначенных для использования на дороге, таких как шины, адаптированные для оснащения автомобилей с двигателями средней и высокой мощности для транспортировки людей (с размером хорды от 195 мм до 245 мм), но без какого-либо ущерба изобретение также пригодно для шин легковых малолитражных автомобилей или для шин с высокими эксплуатационными характеристиками (НР) и со сверхвысокими эксплуатационными характеристиками (UHP), хорда которых имеет размер, составляющий, например, от 145 мм до 295 мм. Если будут выполнены надлежащие корректировки, настоящее изобретение может быть применено для шин для других транспортных средств, таких как мотоциклы или тяжелые транспортные средства для людей и вещей.

В готовой шине указанная самонесущая термопластичная пленка предпочтительно имеет толщину, которая составляет менее приблизительно 25 мкм.

В готовой шине указанная самонесущая термопластичная пленка предпочтительно имеет толщину, превышающую приблизительно 5 мкм.

В готовой шине указанная самонесущая термопластичная пленка предпочтительно имеет сопротивление прокалыванию, составляющее менее приблизительно 30 Н.

В готовой шине указанная самонесущая термопластичная пленка предпочтительно имеет сопротивление прокалыванию, составляющее менее приблизительно 15 Н, более предпочтительно составляющее менее приблизительно 10 Н.

В целях настоящего изобретения сопротивление прокалыванию оценивают посредством испытания, выполненного в соответствии со стандартом ASTM F1306.

В готовой шине указанный слой герметизирующего материала предпочтительно имеет максимальную толщину, превышающую приблизительно 2,5 мм.

Оптимальная избирательная герметизация герметизирующего комплекта в соответствии с изобретением была обеспечена при параметрах пленки, указанных выше. Функционирование данного комплекта неизвестно. Случайно было установлено, что успешный пример комплекта создается, когда нейлоновая пленка с толщиной 200 микрон была заменена пленкой с толщиной 18 микрон. Действительно, перед созданием настоящего изобретения полагали, что толщина пленки, которая меньше 50 микрон, не создаст возможности герметизации материала вследствие возможного разрыва пленки, несущей герметизирующий материал. Обнаружение противоположного результата было неожиданным для Заявителя, который до настоящего времени не может объяснить данный механизм с определенностью, но может только сослаться на то, что было отмечено во время испытаний.

Шина предпочтительно содержит два удлиненных элемента из эластомерного материала, каждый из которых наложен у соответствующего окружного края герметизирующего комплекта. Каждый удлиненный элемент из эластомерного материала имеет внутреннюю в аксиальном направлении часть, расположенную в радиальном направлении внутри по отношению к герметизирующему комплекту и в контакте с указанным герметизирующим комплектом, и наружную в аксиальном направлении часть, расположенную в контакте с герметизирующим слоем.

Слой герметизирующего материала предпочтительно имеет протяженность в аксиальном направлении, превышающую определяемую в аксиальном направлении протяженность самонесущей термопластичной пленки, и при этом каждый удлиненный элемент из эластомерного материала находится в непосредственном контакте с указанным слоем герметизирующего материала и указанной самонесущей термопластичной пленкой.

Удлиненные элементы обеспечивают прилипание герметизирующего комплекта к герметизирующему слою в боковом направлении.

Противоположные в аксиальном направлении края самонесущей термопластичной пленки удерживаются прилипшими к герметизирующему материалу посредством перекрывающего наложения каждого удлиненного элемента, прилипающего к соответствующему боковому концу самого герметизирующего материала.

Боковые удлиненные элементы из эластомерной смеси удерживают материал во время формования/формообразования и вулканизации шины, при этом внутреннее давление в пресс-форме обеспечивает поджим каркаса к внутренним стенкам самой пресс-формы.

Кроме того, удлиненные элементы во время формования/формообразования шины предотвращают отделение самонесущей термопластичной пленки от герметизирующего материала у его окружных краев, противоположных в аксиальном направлении.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но неисключительного варианта осуществления способа избирательного регулирования герметизации проколов в самозаклеивающейся шине для колес транспортных средств и варианта осуществления самозаклеивающейся шины для колес транспортных средств в соответствии с настоящим изобретением.

Данное описание будет приведено в дальнейшем со ссылкой на прилагаемые чертежи, приведенные в качестве неограничивающего примера, на которых:

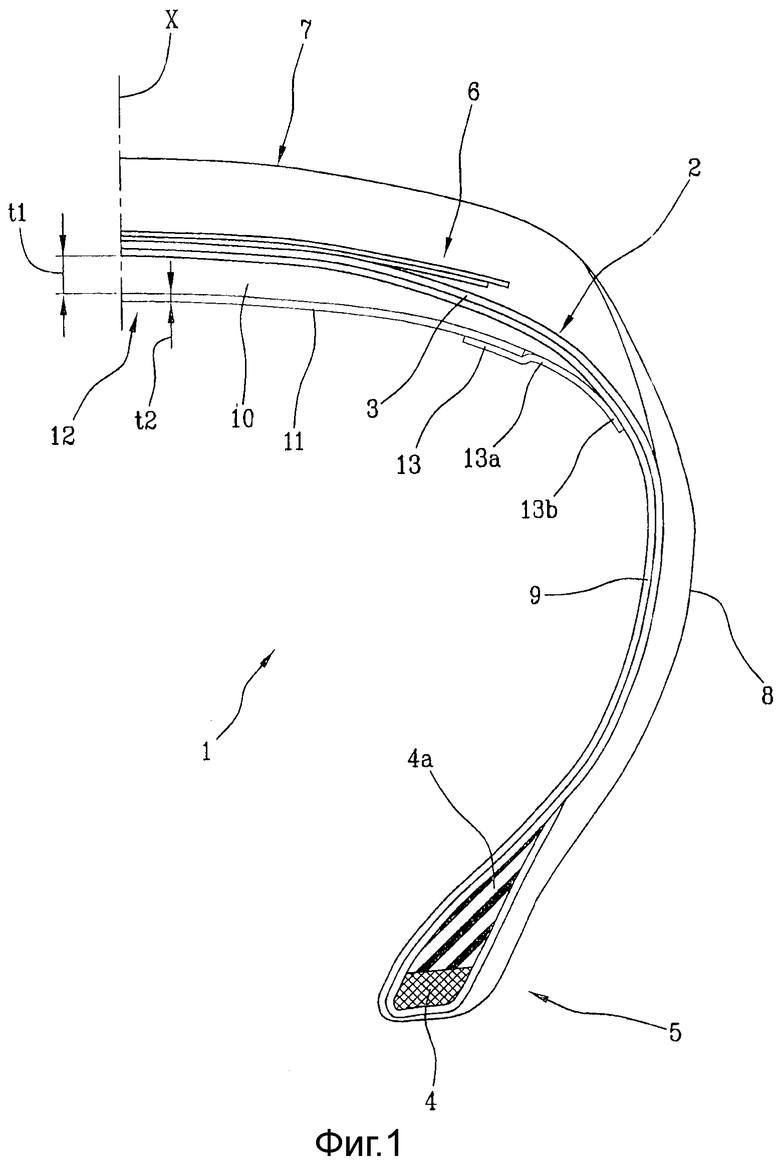

фиг.1 - схематический вид половины радиального сечения самозаклеивающейся шины для колес транспортных средств; и

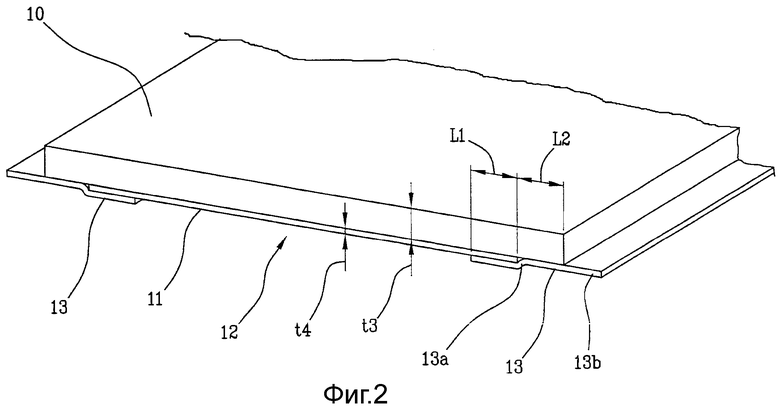

фиг.2 - герметизирующий комплект, соединенный с двумя удлиненными элементами из эластомерного материала и предназначенный для образования части самозаклеивающейся шины, показанной на фиг.1.

Самозаклеивающаяся шина для колес транспортных средств обозначена на фиг.1 ссылочной позицией 1, при этом шина обычно содержит каркасный конструктивный элемент 2, включающий в себя, по меньшей мере, один слой 3 каркаса, имеющий соответствующие противоположные концевые ободные ленты, введенные в контактное взаимодействие с соответствующими кольцевыми фиксирующими конструктивными элементами 4, возможно соединенными с эластомерными наполнителями 4а, включенными в зоны 5, обычно идентифицируемыми как «борта». Слой 3 каркаса содержит множество текстильных или металлических усилительных кордов, расположенных параллельно друг другу и, по меньшей мере, частично покрытых слоем эластомерного материала.

С каркасным конструктивным элементом 2 соединен/взаимодействует брекерный конструктивный элемент 6, содержащий один или несколько слоев брекера, наложенных друг на друга и на слой 3 каркаса в радиальном направлении и имеющих, как правило, металлические усилительные корды. Данные корды могут иметь ориентацию с перекрещиванием относительно направления протяженности шины 1 вдоль окружности.

Протекторный браслет 7 из эластомерной смеси, подобно другим полуфабрикатам, образующим шину 1, наложен в радиальном направлении снаружи на брекерный конструктивный элемент 6.

Кроме того, соответствующие боковины 8 из эластомерной смеси наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента 2, каждая из которых проходит от одного из боковых краев протекторного браслета 7 до зоны вблизи соответствующего кольцевого фиксирующего конструктивного элемента к бортам 5.

Внутренняя в радиальном направлении поверхность шины 1 дополнительно предпочтительно покрыта внутри по существу воздухонепроницаемым слоем эластомерного материала, так называемым герметизирующим слоем 9.

В варианте осуществления, показанном на фиг.1, шина 1 представляет собой шину такого типа, которая предназначена для автомобилей.

Как правило, в данном случае брекерный конструктивный элемент 6 дополнительно содержит, по меньшей мере, один наружный в радиальном направлении слой, содержащий текстильные корды, расположенные под по существу нулевым углом относительно направления протяженности шины вдоль окружности.

В соответствии с альтернативными вариантами осуществления настоящего изобретения шина 1 представляет собой шину такого типа, которая предназначена для использования на автомобилях большого веса или большой грузоподъемности. Термин «автомобиль большого веса или большой грузоподъемности» обычно понимается как обозначающий транспортное средство, принадлежащее категориям М2~M3, N1~N3 и О2~О4, определенным в работе “Consolidated Resolution of the Construction of Vehicles (R.E.3) (1997)”, приложение 7, страницы 52-59, “Classification and Definition of Power-Driven Vehicles and Trailers”, таким как грузовые автомобили, грузовые автомобили с прицепами, тракторы, автобусы, фургоны/фуры и другие транспортные средства данного типа. Брекерный конструктивный элемент в шине, предназначенной для автомобилей (не показанных) большого веса или большой грузоподъемности, как правило, содержит слой брекера, обычно известный под названием «защищающий от гравия брекер», который представляет собой самый дальний от центра в радиальном направлении слой брекерного конструктивного элемента и служит в качестве слоя, защищающего от проникновения камней и/или гравия в самые близкие к центру слои конструкции шины. Брекерный конструктивный элемент шины, предназначенный для автомобилей большого веса или большой грузоподъемности, предпочтительно дополнительно содержит усиливающую боковую полосу, которая может быть наложена в радиальном направлении на второй слой брекера у его конца в аксиальном направлении. Боковая полоса включает в себя множество усилительных элементов, предпочтительно металлических кордов с большим удлинением. Кроме того, усилительная ленточка предпочтительно расположена по существу в плечевой зоне шины, то есть в части, в которой боковой конец протекторного браслета соединяется с боковиной. В частности, усилительная ленточка имеет часть, которая по существу расположена в радиальном направлении между брекерным конструктивным элементом и протекторным браслетом, и часть, которая по существу расположена в аксиальном направлении между каркасом и боковиной.

В соответствии с дополнительными вариантами осуществления настоящего изобретения шина 1 предназначена для мотоциклов. Наружный контур поперечного сечения шины для мотоциклов (не показанных) имеет большую кривизну/выпуклость, поскольку она должна обеспечивать достаточную площадь отпечатка при всех условиях наклона мотоцикла. Выпуклость определяется величиной отношения между расстоянием f от центра протектора до линии, проходящей через противоположные в боковом направлении концы протектора, которое измерено в экваториальной плоскости шины, и шириной С, определяемой расстоянием между противоположными в боковом направлении концами протектора. Под шиной с большой выпуклостью понимается шина, у которой отношение (f/C), определяющее выпуклость/кривизну, составляет, по меньшей мере, 0,20. Отношение (f/C) предпочтительно соответственно составляет от 0,20 до 0,5 для шины для заднего колеса и от 0,35 до 0,6 для шины для переднего колеса.

Самозаклеивающаяся шина 1 в соответствии с изобретением дополнительно содержит слой герметизирующего полимерного материала 10, расположенный в коронной зоне шины 1 и в радиальном направлении внутри по отношению к герметизирующему слою 9. Слой герметизирующего полимерного материала 10 проходит на всей протяженности шины 1 в направлении вдоль окружности. Слой герметизирующего материала 10 имеет максимальную толщину “t1” по существу в экваториальной плоскости “X” готовой шины 1, то есть вулканизованной и отформованной в пресс-форме шины, и толщина его уменьшается по направлению к концам коронной зоны в аксиальном направлении (фиг.1). Указанная максимальная толщина “t1” предпочтительно составляет от приблизительно 3 мм до приблизительно 6 мм.

Герметизирующий полимерный материал, например, включает в себя от 40 весовых частей до 80 весовых частей, предпочтительно от 50 весовых частей до 70 весовых частей, синтетического или природного эластомера на 100 весовых частей эластомера/эластомерной композиции, от 20 весовых частей до 60 весовых частей, предпочтительно от 30 весовых частей до 50 весовых частей, эластомерного блок-сополимера, предпочтительно бутадиенстирольного эластомера (SBR - бутадиенстирольного каучука) на 100 весовых частей эластомера, от 40 весовых частей до 60 весовых частей, предпочтительно от 50 весовых частей до 60 весовых частей, технологического масла на 100 весовых частей эластомера, от 15 весовых частей до 60 весовых частей, предпочтительно от 20 весовых частей до 40 весовых частей, по меньшей мере, одного вещества, придающего клейкость, на 100 весовых частей эластомера и от 1 весовой части до 40 весовых частей, предпочтительно от 5 весовых частей до 30 весовых частей, по меньшей мере, одного активного наполнителя на 100 весовых частей эластомера.

В соответствии с предпочтительным вариантом осуществления герметизирующий материал может дополнительно содержать от приблизительно 1 весовой части до приблизительно 20 весовых частей, по меньшей мере, одного гомогенизирующего средства на 100 весовых частей эластомера. В дополнительном варианте осуществления герметизирующий материал может дополнительно содержать от 0,05 весовой части до 5 весовых частей, по меньшей мере, одного пептизатора на 100 весовых частей эластомера. В соответствии с предпочтительным вариантом осуществления синтетический или природный эластомер, включенный в герметизирующий материал, может быть выбран из широко используемых эластомерных материалов, которые могут быть сшиты посредством серы, при этом указанные материалы в особенности пригодны для изготовления шин, или из эластомерных полимеров или сополимеров с ненасыщенной цепью, имеющих температуру перехода в стеклообразное состояние (температуру стеклования) (Tg), как правило, составляющую до 20°С, предпочтительно находящуюся в интервале от 0°С до 110°С. Данные полимеры или сополимеры могут быть природными или могут быть получены посредством полимеризации в растворе, полимеризации в эмульсии или газофазной полимеризации одного или нескольких сопряженных диолефинов, возможно, смешанных с, по меньшей мере, одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров в количестве, не превышающем 60 весовых процентов. Сопряженные диолефины, как правило, содержат от 4 до 12, предпочтительно от 4 до 8, атомов углерода и могут быть выбраны, например, из группы, включающей 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. Особенно предпочтительными являются 1,3-бутадиен или изопрен.

Полярные сомономеры, которые могут быть, возможно, использованы, могут быть, например, выбраны из: винилпиридина, винилхинолина, сложных эфиров акриловой кислоты и алкилакриловой кислоты, нитрилов и их смесей, таких как метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Синтетический или природный эластомер, включенный в герметизирующий материал, предпочтительно может быть выбран, например, из: цис-1,4-полиизопрена (природного или синтетического каучука, предпочтительно природного каучука), 3,4-полиизопрена, полибутадиена (в частности, полибутадиена с высоким содержанием звеньев 1,4-цис), возможно галогенизированных сополимеров изопрена и изобутена, сополимеров 1,3-бутадиена и акрилонитрила, сополимеров стирола и 1,3-бутадиена, сополимеров стирола, изопрена и 1,3-бутадиена, сополимеров стирола, 1,3-бутадиена и акрилонитрила или их смесей.

Вещества, придающие клейкость, предпочтительно используемые в настоящем изобретении, могут быть выбраны из группы углеводородных смол, имеющих среднечисленную молекулярную массу от нескольких сотен до нескольких тысяч и обеспечивающих клейкость, когда смола смешана с природным или синтетическим каучуком.

Что касается смол, то могут быть использованы различные типы синтетических смол. Указанная среднечисленная молекулярная масса (Mn) может быть определена в соответствии со способами, известными в данной области техники, например, посредством хроматографии на проницаемом геле (гель-хроматографии). В частности, в качестве веществ, придающих клейкость, могут быть использованы смолы, полученные из нефти (например, кумароноинденовые смолы), смолы на фенольной основе, смолы на углеродной основе, смолы на ксиленовой основе и натуральные смолы, например смолы на основе канифоли и смолы на терпеновой основе.

К примерам промышленно производимых продуктов, относящихся к ароматическим смолам на нефтяной основе, перечисленным посредством товарного знака, относятся PETROSIN, производимая компанией MITSUI SEKIYU KAGAKU Co., Ltd., PETRITE, производимая компанией MIKUNI KAGAKU Co., Ltd., NEOPOLYMER, производимая компанией NIPPON SEKIYU KAGAKU Co., Ltd., и PETCOAL, производимая компанией TOYO SODA Co., Ltd.

К примерам смол на фенольной основе относятся алкилфенолоформальдегидные смолы и смолы, модифицированные канифолью, алкилфенолацетиленовые смолы, алкилфенольные и терпенфенольные модифицированные смолы. К конкретным примерам, перечисленным посредством товарного знака, относятся промышленно изготавливаемые продукты, такие как HITANOL 1502 (производимый компанией HITACHI KASEI Co., Ltd.), который представляет собой алкилфенольную новолачную смолу, RESINA SP-1068 (производимый компанией SI GROUP Inc.), который представляет собой октилфенолоформальдегидную смолу, Escorez® 1102, который представляет собой алифатическую смолу, повышающую клейкость (производится компанией ExxonMobil), и KORESIN (производимый компанией BASF), который представляет собой p-t-бутилфенолацетиленовую смолу.

К примерам смол на углеродной основе относятся кумароноинденовые смолы. К конкретным примерам относятся промышленно производимые продукты, перечисленные посредством товарного знака, такие как смолы NOVARES C (производимые компанией RUTGERS CHEMICAL GmbH), которые представляют собой синтетические кумароноинденовые смолы (например, NOVARES C10, С30 и С70).

К примерам смол на ксиленовой основе относятся ксиленформальдегидные смолы.

Указанные вещества, повышающие клейкость, могут быть использованы по одному или смешанными вместе.

По меньшей мере, один активный наполнитель может быть предпочтительно добавлен к сшиваемой эластомерной композиции, указанной выше, в количестве, как правило, находящемся в пределах от 0 весовых частей до 120 весовых частей, предпочтительно от 20 весовых частей до 90 весовых частей, на 100 весовых частей эластомера. Активный наполнитель может быть выбран из тех, которые обычно используются для подвергнутых сшиванию изделий, в частности для шин, например, из углеродной сажи, диоксида кремния, оксида алюминия, алюминосиликатов, карбоната кальция, каолина и их смесей. Особенно предпочтительны углеродная сажа, диоксид кремния и их смеси.

В соответствии с предпочтительным вариантом осуществления указанный активный наполнитель, представляющий собой углеродную сажу, может быть выбран из тех, которые имеют площадь поверхности, равную не менее 20 м2/г (определенную в соответствии со способом определения площади поверхности слоя статистическим методом - STSA - согласно стандарту ISO 18852:2005).

Внутри в радиальном направлении по отношению к слою герметизирующего полимерного материала 10 и в непосредственном контакте с указанным слоем герметизирующего полимерного материала 10 размещена полиамидная или полиэфирная самонесущая термопластичная пленка 11. Самонесущая термопластичная пленка 11, подобно слою герметизирующего полимерного материала 10, проходит на всей протяженности шины 1 в направлении вдоль окружности и имеет ширину или протяженность в аксиальном направлении, которая немного меньше протяженности указанного слоя 10 в аксиальном направлении.

Указанная самонесущая термопластичная пленка 11 предпочтительно представляет собой полиамид, выбранный из: нейлона 6, нейлона 66, нейлона 46, нейлона 11, нейлона 12, нейлона 610, нейлона 612, сополимера нейлона 6 и нейлона 66, сополимера нейлона 6, нейлона 66 и нейлона 610, нейлона MXD 6, нейлона 6Т, сополимера нейлона 6 и нейлона 6Т, сополимера нейлона 66 и полипропилена (РР), сополимера нейлона 66 и полифениленсульфида (PPS), используемых по одному или в комбинации.

Указанная самонесущая термопластичная пленка 11 предпочтительно образована из сложного полиэфира, выбранного из: полибутилентерефталата (РВТ), полиэтилентерефталата (РЕТ), полиэтиленизофталата (PEI), сополимера полибутилентерефталата и тетраметиленгликоля, сополимера полиэтилентерефталата и полиэтиленизофталата (PET/PEI), полиарилата и полибутиленнафталата. Самонесущая термопластичная пленка 11 предпочтительно имеет относительное удлинение при пределе текучести, превышающее 5% и предпочтительно не превышающее 30%. Самонесущая термопластичная пленка 11 предпочтительно имеет предел текучести, оцененный в соответствии со стандартом ASTM D882, составляющий от приблизительно 20 МПа до приблизительно 60 МПа.

Самонесущая термопластичная пленка 11 предпочтительно имеет относительное удлинение при разрыве, превышающее 70%. Самонесущая термопластичная пленка 11 предпочтительно имеет предел прочности при растяжении, составляющий от приблизительно 20 МПа до приблизительно 150 МПа. В готовой шине указанная самонесущая термопластичная пленка 11 предпочтительно имеет толщину “t2”, составляющую от приблизительно 5 мкм до приблизительно 25 мкм. В готовой шине указанная самонесущая термопластичная пленка предпочтительно имеет сопротивление прокалыванию, составляющее менее приблизительно 30 Н, предпочтительно менее приблизительно 15 Н, более предпочтительно - менее приблизительно 10 Н.

Слой герметизирующего полимерного материала 10 и самонесущая термопластичная пленка 11 образуют герметизирующий комплект 12. Когда остроконечный элемент (такой как гвоздь) входит в шину и проходит через слой герметизирующего полимерного материала 10 и самонесущую термопластичную пленку 11, герметизирующий комплект 12 способен прилипать/приклеиваться к предмету, вставленному в него, и может затем перемещаться/течь внутрь прокола при удалении указанного предмета, тем самым герметизируя сам прокол и предотвращая утечку воздуха из шины. Герметизирующий комплект 12 может быть легко проколот остроконечным элементом при одновременном сохранении деформируемости и клейкости, которые обеспечивают возможность содействия переносу герметизирующего материала во время удаления остроконечного элемента. Полагают, что в то же время термопластичная пленка ограничивает количество герметизирующего материала, переносимого в прокол или отверстие, так что он не будет обеспечивать герметизацию отверстий, имеющих размеры, превышающие заданную величину, начиная от отверстий, образованных остроконечными элементами с диаметром, например, 8 мм.

Шина предпочтительно дополнительно содержит два удлиненных элемента из эластомерного материала 13, каждый из которых размещен у края герметизирующего комплекта 12 в направлении вдоль окружности. Внутренняя в аксиальном направлении часть 13а каждого удлиненного элемента из эластомерного материала 13 перекрывает герметизирующий комплект 12 и размещена в радиальном направлении внутри по отношению к указанному герметизирующему комплекту 12. Наружная в аксиальном направлении часть 13b каждого удлиненного элемента из эластомерного материала 13 находится в непосредственном контакте с герметизирующим слоем 9. Под внутренней в аксиальном направлении частью 13а понимается часть, которая находится ближе к экваториальной плоскости “X” шины 1, чем наружная в аксиальном направлении часть 13b.

При более подробном рассмотрении можно отметить, что внутренняя в радиальном направлении часть 13а, в свою очередь, имеет внутреннюю в аксиальном направлении зону, наложенную непосредственно на самонесущую термопластичную пленку 11, и наружную в аксиальном направлении зону, наложенную непосредственно на поверхность слоя герметизирующего полимерного материала 10. Действительно, слой герметизирующего полимерного материала 10 имеет протяженность в аксиальном направлении, превышающую протяженность самонесущей термопластичной пленки 11 в аксиальном направлении. В результате каждый удлиненный элемент из эластомерного материала 13 будет находиться в непосредственном контакте как со слоем герметизирующего полимерного материала 10, так и с самонесущей термопластичной пленкой 11.

Сборку заготовки невулканизованной шины 1, подобной описанной выше, включая герметизирующий комплект 12, предпочтительно выполняют посредством сборки соответствующих полуфабрикатов на одной или нескольких не показанных формообразующих опорах.

Каркасный конструктивный элемент и брекерный конструктивный элемент, как правило, изготавливают отдельно друг от друга на соответствующих рабочих станциях с последующей их сборкой вместе. При более подробном рассмотрении следует отметить, что изготовление каркасного конструктивного элемента подразумевает сначала образование герметизирующего комплекта 12 в виде непрерывной ленты, содержащей слой герметизирующего материала 10, размещенного на самонесущей термопластичной пленке 11 и опирающегося на самонесущую термопластичную пленку 11, присоединенную к удлиненным элементам из эластомерного материала 13, соединенным с противоположными продольными краями указанного герметизирующего комплекта 12 (см. фиг.2). Перед заделыванием герметизирующего комплекта 12 в заготовку шины и ее формованием/формообразованием каждый удлиненный элемент 13 предпочтительно находится в прямом контакте с самонесущей термопластичной пленкой 11 на первой ширине “L1” и со слоем герметизирующего материала 10 - на второй ширине “L2”. Указанные значения ширины предпочтительно по существу равны друг другу.

Герметизирующий слой 10 перед заделыванием герметизирующего комплекта 12 в заготовку шины и ее формованием/формообразованием имеет толщину “t3”, составляющую от приблизительно 3 мм до приблизительно 6 мм.

Самонесущая термопластичная пленка 11 перед заделыванием герметизирующего комплекта 12 в заготовку шины и ее формованием/формообразованием имеет толщину “t4”, составляющую менее 50 мкм и предпочтительно составляющую от приблизительно 10 мкм до приблизительно 30 мкм.

Герметизирующий комплект 12, снабженный соответствующими удлиненными элементами из эластомерного материала 13, отрезают по размеру и наматывают вокруг поверхности сборочного барабана, наружной в радиальном направлении, при этом термопластичная пленка 11 удерживается наиболее близко к центру в радиальном направлении. Противоположные концевые клапаны герметизирующего комплекта 12 сращивают/соединяют друг к другу встык, например, посредством клейкой ленты.

Герметизирующий слой 9 и слой или слои 3 каркаса накладывают на герметизирующий комплект 12 так, чтобы образовать так называемый «каркасный рукав», как правило, имеющий по существу цилиндрическую форму. Кольцевые фиксирующие конструктивные элементы 4 для бортов 5 устанавливают или образуют на противоположных концевых клапанах слоя или слоев 3 каркаса, которые впоследствии загибают вверх вокруг кольцевых конструктивных элементов 4 для охватывания их подобно петле.

Одновременно на втором барабане или вспомогательном барабане образуют так называемый «наружный рукав», который содержит слои 6 брекера, наложенные в радиальном направлении друг на друга, и, возможно, протекторный браслет 7, наложенный в радиальном направлении снаружи на слой 6 брекера. Наружный рукав затем снимают с вспомогательного барабана для соединения его с каркасным рукавом. Для этого наружный рукав размещают коаксиально вокруг каркасного рукава, и затем слою или слоям 3 каркаса придают тороидальную конфигурацию посредством сближения бортов 5 в аксиальном направлении и одновременной подачи текучей среды под давлением в каркасный рукав для обеспечения расширения слоя 3 каркаса в радиальном направлении до тех пор, пока не будет обеспечено его прилипание к внутренней поверхности наружного рукава.

После формования/формообразования термопластичная пленка предпочтительно демонстрирует быструю релаксацию напряжений, так что предотвращается ситуация, при которой чрезмерное упругое напряжение будет действовать и вызывать деформацию невулканизованной шины или вызывать разделение ее слоев, внутренних в радиальном направлении. Самонесущая термопластичная пленка предпочтительно имеет такую релаксацию напряжений относительно времени, что в течение 10 первых секунд после достижения приданного заданного относительного удлинения термопластичная пленка демонстрирует снижение, по меньшей мере, на 20% напряжения, необходимого для поддержания подобного приданного относительного удлинения.

Самонесущая термопластичная пленка 11 предпочтительно имеет такую релаксацию напряжений относительно времени, что в течение 300 секунд после достижения приданного заданного относительного удлинения термопластичная пленка демонстрирует снижение, по меньшей мере, на 35% напряжения, необходимого для поддержания подобного приданного относительного удлинения.

Соединение каркасного рукава с наружным рукавом при сборке может быть выполнено на том же барабане, который используется для изготовления каркасного рукава, при этом в данном случае технологический процесс называют «одностадийным процессом сборки» или «одностадийным процессом».

Также известны так называемые «двухстадийные» процессы сборки, в которых так называемый «барабан для первой стадии» используют для образования каркасного рукава, в то время как соединение каркасного конструктивного элемента и наружного рукава при сборке выполняют на так называемом «барабане для второй стадии» или «формообразующем барабане», на который перемещают каркасный рукав, снятый с барабана для первой стадии, и впоследствии наружный рукав, снятый с вспомогательного барабана.

После сборки невулканизованной шины 1 выполняют обработку в виде вулканизации и формования в пресс-форме, которая направлена на обеспечение стабилизации конструкции шины 1 за счет сшивания смесей эластомеров, а также вдавливания на протекторном браслете 7 заданного рисунка протектора и штамповки возможных отличительных графических меток на боковинах 8.

Во время вулканизации между макромолекулами эластомеров создается решетка из ковалентных связей, которая в зависимости от их плотности предотвращает текучесть эластомера, что делает материал значительно более нерастворимым, неплавким и упругим. В любом случае после вулканизации слой герметизирующего материала 10 сохраняет свою деформируемость и клейкость.

ПРИМЕР

Шина Pirelli типа Pzero Red 235/45R17 была изготовлена как самозаклеивающаяся посредством герметизирующего комплекта, включающего в себя герметизирующую композицию вместе с самонесущей термопластичной пленкой из нейлона Filmon CXS18 из неориентированного полиамида 6, имеющей толщину 18 микрон.

Для определения характеристик термопластичной пленки было выполнено испытание для определения напряжения при растяжении на двух предназначенных для испытаний образцах пленки Filmon CXS18 в соответствии со стандартом ASTM D882 при следующих условиях испытаний:

- температура при проведении испытания - 23°С

- относительная влажность 46%

- скорость при испытании = 500 мм/мин

- длина образца для испытаний - 12,57 мм

Результаты испытаний представлены в нижеприведенной таблице 1.

Испытание на релаксацию напряжений также было выполнено на образце из пленки Filmon CXS18, который при измерении имел следующие размеры: 200 мм × 20 мм. Образец для испытаний выдерживали в течение 24 часов при 23°С и относительной влажности 45%.

Испытание выполняли посредством динамометра Zwic модели 1445, и установленные параметры релаксации напряжений были следующими:

Для испытания, выполненного при относительном удлинении 130%:

релаксация напряжений, составляющая 32%, через 10 секунд;

релаксация напряжений, составляющая 48%, через 300 секунд.

Для испытания, выполненного при относительном удлинении 110%:

релаксация напряжений, составляющая 30%, через 10 секунд;

релаксация напряжений, составляющая 45%, через 300 секунд.

Также были выполнены испытания для определения сопротивления прокалыванию на образце пленки Filmon CXS 50 с толщиной 50 микрон. Образцы демонстрировали значения сопротивления прокалыванию, составляющие соответственно 9,3 Н и 22 Н и измеренные при следующих условиях:

- Т = 23°С

- относительная влажность = 50%

- диаметр сферического конца = 2 мм

- скорость при испытании = 500 мм/мин.

Для подготовки герметизирующего слоя была использована герметизирующая композиция согласно нижеприведенной таблице 2.

В предыдущей таблице 2:

- изопреновый каучук (IR) представляет собой цис-1,4-полиизопреновый эластомер, производимый компанией Нижнекамскнефтехимэкспорт, Россия;

- бутадиенстирольный каучук (SBR) представляет собой эластомерный сополимер стирола и бутадиена, подвергнутый сшиванию посредством дивинилбензола, производимый компанией International Specialty Products (ISP);

- пептизатор представляет собой PEPTON 66, производимый компанией Anchor Chemical Ltd., Великобритания;

- технологическое масло (выбранное из MES - среднеэкструдированных сольватов) представляет собой масло на минеральной основе, подвергнутое сольвентной очистке и/или гидроочистке до высокой степени (масло Catenex SNR, производимое компанией Shell);

- Escorez® 1102 представляет собой алифатическую смолу, повышающую клейкость, которая производится компанией ExxonMobil;

- Struktol® 40 MS представляет собой смесь ароматических алифатических нафтеновых углеводородных смол (Struktol Corporation);

- N326 представляет собой углеродную сажу.

Слой герметизирующего материала перед сборкой шины имел толщину, составляющую приблизительно 4,0 мм, и герметизирующий комплект размещали в радиальном направлении внутри по отношению к герметизирующему слою (как показано на фиг.1).

Подвергнутые вулканизации и формованию в пресс-форме шины были смонтированы на стандартном ободе и накачаны до давления 2,4 бар.

Статические испытания на герметичность

1) Гвозди с диаметром 3, 4, 5, 8 и 10 мм и длиной 40 мм были вставлены в радиальном направлении через протектор шины, накачанной до давления 240 кПа. Зона протектора, подлежащая прокалыванию, соответствовала брекерам. Схема размещения гвоздей включала блоки и канавки, и данное размещение было случайным на окружной периферии.

2) Вставленные гвозди были извлечены, и возможную утечку воздуха контролировали посредством использования мыльного водного раствора.

Динамические испытания

1) Гвозди с диаметром 3, 4 и 5 мм и длиной 40 мм были вставлены через протектор шины, накачанной до давления 240 кПа. Зона протектора, подлежащая прокалыванию, соответствовала брекерам. Схема размещения гвоздей включала блоки и канавки, и данное размещение было случайным на окружной периферии.

Покрышке было придано движение качения с вставленными гвоздями на так называемом «роликовом испытательном стенде», диске с диаметром 2,8 м, со скоростью 120 км/ч под нагрузкой 550 кг.

2) Первые 200 км были «пройдены», и затем до 500 км было «пройдено» с одной шиной и 750 км с другой шиной с чередованием периодов, составляющих 10 минут, при нулевом угле увода/скольжения и периодов, составляющих 10 минут, при угле увода, изменяющемся от -6° до +6°. Скорость скольжения составляла 1°/с ==> для каждого цикла скольжения были выполнены 25 циклов изменений угла. Воздух не выходил через покрышки в течение всего периода испытаний (200, 500 или 750 км).

3) Вставленные гвозди были извлечены, и 20 км были «пройдены» под нагрузкой 550 кг и при угле скольжения/увода, циклически изменяющемся от -2° до +2°. Утечку воздуха через проколы проверяли посредством раствора мыльной воды.

Полученные результаты приведены в нижеследующих таблицах 3 и 4, в которых приведено как число гвоздей каждого диаметра, так и число мест герметизации, полученное в процентах и в виде общего числа.

Контрольное испытание

Шина Pirelli модели Р7 235/45R17 была изготовлена самозаклеивающейся посредством размещения - на по существу воздухонепроницаемом, самом близком к центру в радиальном направлении слое - герметизирующего слоя с толщиной, составляющей приблизительно 4 мм, который включает в себя герметизирующую композицию согласно указанной таблице 2, не соединенную с какой-либо пленкой.

Шина, изготовленная таким образом, была подвергнута статическому испытанию на герметизацию. Гвозди с диаметром 8 и 10 мм и длиной 40 мм были вставлены в радиальном направлении через протектор шины, накачанной до давления 240 кПа. Зона протектора, подлежащая прокалыванию, соответствовала брекерам, и гвозди были размещены в канавках и их размещение было произвольным на окружной периферии.

Вставленные гвозди были извлечены, и возможную утечку воздуха контролировали посредством мыльного водного раствора.

Результаты приведены в нижеследующей таблице 5.

Можно было видеть, что шина, изготовленная в соответствии с изобретением, обеспечивала возможность избирательного регулирования герметизации даже при более тяжелых условиях эксплуатации шины.

Действительно, герметизация была исключена уже при испытании, выполненном при статических условиях, для проколов, вызванных остроконечными элементами с размерами (8 мм и 10 мм), рассматриваемыми как потенциально опасные согласно опыту Заявителя.

Изобретение относится к способу избирательного регулирования способности шины к самозаклеиванию и к самозаклеивающейся шине для колес транспортных средств. Способ обеспечивается посредством размещения герметизирующего комплекта на барабане и последующего образования на нем заготовки невулканизованной шины, включающей в себя герметизирующий слой и каркас, с последующим формообразованием, формованием и вулканизацией. Герметизирующий комплект включает в себя: самонесущую термопластичную пленку из полиамида или сложного полиэфира и слой герметизирующего материала, обладающего вязкоупругостью и клейкостью, который взаимодействует/соединен с самонесущей термопластичной пленкой и опирается на самонесущую термопластичную пленку. Герметизирующий комплект выполнен с возможностью его легкого прокалывания остроконечным элементом при одновременном сохранении такой деформируемости и клейкости, что он способствует переносу герметизирующего материала во время удаления остроконечного элемента и ограничивает количество переносимого герметизирующего материала до такой степени, что отверстия с размером, превышающим заданную величину, не герметизируются. Изобретение обеспечивает повышение безопасности при эксплуатации шин. 2 н. и 23 з.п. ф-лы, 5 ил.

1. Способ избирательного регулирования способности шины к самозаклеиванию, включающий:

размещение герметизирующего комплекта (12) на барабане и после этого

образование заготовки невулканизованной шины (1), включающей в себя, по меньшей мере, один герметизирующий слой (9) и каркас (2), на герметизирующем комплекте (12), и после этого

формообразование, формование и вулканизацию комбинации из герметизирующего комплекта (12) и заготовки шины,

при этом подобный герметизирующий комплект (12) включает в себя:

i) самонесущую термопластичную пленку из полиамида или сложного полиэфира (11);

ii) слой герметизирующего материала (10), обладающего вязкоупругостью и клейкостью, который взаимодействует с самонесущей термопластичной пленкой (11) и опирается на нее;

при этом герметизирующий комплект (12) выполнен с возможностью его легкого прокалывания остроконечным элементом при одновременном сохранении такой деформируемости и клейкости, что он способствует переносу герметизирующего материала во время удаления остроконечного элемента и ограничивает количество переносимого герметизирующего материала до такой степени, что отверстия с размером, превышающим заданную величину, не герметизируются.

2. Способ по п.1, при котором самонесущую термопластичную пленку (11) образуют из полиамида, выбранного из: нейлона 6, нейлона 66, нейлона 46, нейлона 11, нейлона 12, нейлона 610, нейлона 612, сополимера нейлона 6 и нейлона 66, сополимера нейлона 6, нейлона 66 и нейлона 610, нейлона MXD 6, нейлона 6Т, сополимера нейлона 6 и нейлона 6Т, сополимера нейлона 66 и полипропилена (РР), сополимера нейлона 66 и полифениленсульфида (PPS), используемых отдельно или в комбинации.

3. Способ по п.1, при котором самонесущую термопластичную пленку (11) образуют из сложного полиэфира, выбранного из: полибутилентерефталата (РВТ), полиэтилентерефталата (РЕТ), полиэтиленизофталата (PEI), сополимера полибутилентерефталата и тетраметиленгликоля, сополимера полиэтилентерефталата и полиэтиленизофталата (PET/PEI), полиарилата и полибутиленнафталата.

4. Способ по п.1, при котором самонесущая термопластичная пленка (11) имеет относительное удлинение при пределе текучести, превышающее 5%.

5. Способ по п.1, при котором самонесущая термопластичная пленка (11) имеет предел текучести, составляющий от приблизительно 20 МПа до приблизительно 60 МПа.

6. Способ по п.1, при котором самонесущая термопластичная пленка (11) имеет относительное удлинение при разрыве, превышающее 70%.

7. Способ по п.1, при котором самонесущая термопластичная пленка (11) имеет предел прочности при растяжении, составляющий от приблизительно 20 МПа до приблизительно 150 МПа.

8. Способ по п.1, при котором самонесущая термопластичная пленка (11) имеет такую релаксацию напряжений относительно времени, что в течение 10 первых секунд после достижения приданного заданного относительного удлинения термопластичная пленка демонстрирует снижение, по меньшей мере, на 20% напряжения, необходимого для поддержания подобного приданного относительного удлинения.

9. Способ по п.1, при котором самонесущая термопластичная пленка (11) имеет такую релаксацию напряжений относительно времени, что в течение 300 секунд после достижения приданного заданного относительного удлинения термопластичная пленка демонстрирует снижение, по меньшей мере, на 35% напряжения, необходимого для поддержания подобного приданного относительного удлинения.

10. Способ по п.1, при котором самонесущая термопластичная пленка (11) перед формованием/формообразованием имеет толщину, составляющую менее 50 мкм.

11. Способ по п.1, при котором самонесущая термопластичная пленка (11) перед формованием/формообразованием имеет толщину, составляющую от приблизительно 10 мкм до приблизительно 30 мкм.

12. Способ по п.1, при котором слой герметизирующего материала (10) перед формованием/формообразованием имеет толщину (t3), составляющую менее приблизительно 6 мм.

13. Способ по п.1, при котором слой герметизирующего материала (10) перед формованием/формообразованием имеет толщину (t3), превышающую приблизительно 3 мм.

14. Способ по п.1, при котором герметизирующий материал включает в себя:

от 40 весовых частей до 80 весовых частей, предпочтительно от 50 весовых частей до 70 весовых частей синтетического или природного эластомерного материала на 100 весовых частей эластомера;

от 20 весовых частей до 60 весовых частей, предпочтительно от 30 весовых частей до 50 весовых частей эластомерного блок-сополимера, предпочтительно бутадиенстирольного эластомера (бутадиенстирольного каучука) на 100 весовых частей эластомера;

от 40 весовых частей до 60 весовых частей, предпочтительно от 50 весовых частей до 60 весовых частей технологического масла на 100 весовых частей эластомера;

от 15 весовых частей до 60 весовых частей, предпочтительно от 20 весовых частей до 40 весовых частей, по меньшей мере, одного вещества, придающего клейкость, на 100 весовых частей эластомера; и

от 1 весовой части до 40 весовых частей, предпочтительно от 5 весовых частей до 30 весовых частей, по меньшей мере, одного активного наполнителя на 100 весовых частей эластомера.

15. Самозаклеивающаяся шина для колес транспортных средств, содержащая:

по меньшей мере, один слой (3) каркаса, протекторный браслет (7), наложенный в радиальном направлении снаружи на слой (3) каркаса в коронной зоне, по меньшей мере, один герметизирующий слой (9), наложенный в радиальном направлении внутри на слой (6) каркаса, герметизирующий комплект (12), наложенный в радиальном направлении внутри на герметизирующий слой (9) и проходящий в аксиальном направлении, по меньшей мере, по всей коронной зоне шины (1);

при этом герметизирующий комплект (12) включает в себя самонесущую термопластичную пленку (11) из полиамидного или полиэфирного материала, и слой герметизирующего материала (10), взаимодействующий с самонесущей термопластичной пленкой (11) и опирающийся на нее;

при этом самонесущая термопластичная пленка (11) расположена в радиальном направлении внутри по отношению к слою герметизирующего материала (10), и слой герметизирующего материала (10) размещен непосредственно в контакте с герметизирующим слоем (9);

причем самонесущая термопластичная пленка (11) имеет толщину (t2), составляющую менее 50 мкм;

при этом слой герметизирующего материала имеет максимальную толщину (t1), составляющую менее приблизительно 6 мм.

16. Шина по п.15, в которой самонесущая термопластичная пленка (11) образована из полиамида, выбранного из: нейлона 6, нейлона 66, нейлона 46, нейлона 11, нейлона 12, нейлона 610, нейлона 612, сополимера нейлона 6 и нейлона 66, сополимера нейлона 6, нейлона 66 и нейлона 610, нейлона MXD 6, нейлона 6Т, сополимера нейлона 6 и нейлона 6Т, сополимера нейлона 66 и полипропилена (РР), сополимера нейлона 66 и полифениленсульфида (PPS), используемых отдельно или в комбинации.

17. Шина по п.15, в которой самонесущая термопластичная пленка (11) образована из сложного полиэфира, выбранного из: полибутилентерефталата (РВТ), полиэтилентерефталата (РЕТ), полиэтиленизофталата (PEI), сополимера полибутилентерефталата и тетраметиленгликоля, сополимера полиэтилентерефталата и полиэтиленизофталата (PET/PEI), полиарилата и полибутиленнафталата.

18. Шина по п.15, в которой самонесущая термопластичная пленка (11) имеет толщину, составляющую менее приблизительно 25 мкм.

19. Шина по п.15, в которой самонесущая термопластичная пленка (11) имеет толщину, превышающую приблизительно 5 мкм.

20. Шина по п.15, в которой самонесущая термопластичная пленка (11) имеет сопротивление прокалыванию, составляющее менее приблизительно 30 Н.

21. Шина по п.15, в которой самонесущая термопластичная пленка (11) имеет сопротивление прокалыванию, составляющее менее приблизительно 15 Н.

22. Шина по п.15, в которой слой герметизирующего материала (10) имеет максимальную толщину, превышающую приблизительно 2,5 мм.

23. Шина по п.15, в котором герметизирующий материал включает в себя:

от 40 весовых частей до 80 весовых частей, предпочтительно от 50 весовых частей до 70 весовых частей синтетического или природного эластомерного материала на 100 весовых частей эластомера;

от 20 весовых частей до 60 весовых частей, предпочтительно от 30 весовых частей до 50 весовых частей эластомерного блок-сополимера, предпочтительно бутадиенстирольного эластомера (бутадиенстирольного каучука) на 100 весовых частей эластомера;

от 40 весовых частей до 60 весовых частей, предпочтительно от 50 весовых частей до 60 весовых частей технологического масла на 100 весовых частей эластомера;

от 15 весовых частей до 60 весовых частей, предпочтительно от 20 весовых частей до 40 весовых частей, по меньшей мере, одного вещества, придающего клейкость, на 100 весовых частей эластомера; и

от 1 весовой части до 40 весовых частей, предпочтительно от 5 весовых частей до 30 весовых частей, по меньшей мере, одного активного наполнителя на 100 весовых частей эластомера.

24. Шина по п.15, содержащая два удлиненных элемента из эластомерного материала (13), каждый из которых наложен у соответствующего окружного края герметизирующего комплекта (12); при этом каждый удлиненный элемент из эластомерного материала (13) имеет внутреннюю в аксиальном направлении часть (13а), расположенную в радиальном направлении внутри по отношению к герметизирующему комплекту (12) и в контакте с герметизирующим комплектом (12), и наружную в аксиальном направлении часть (13b), расположенную в контакте с герметизирующим слоем (9).

25. Шина по п.24, в которой слой герметизирующего материала (10) имеет протяженность в аксиальном направлении, превышающую определяемую в аксиальном направлении протяженность самонесущей термопластичной пленки (11), причем каждый удлиненный элемент из эластомерного материала (13) находится в непосредственном контакте со слоем герметизирующего материала (10) и самонесущей термопластичной пленкой (11).

| Способ обогащения калийсодержащих руд | 1987 |

|

SU1435301A1 |

| US 2004149366 A1, 05.08.2004 | |||

| US 4057090 A, 08.11.1987 | |||

| Гидразоны 1,3-диметил-6-гидразиноурацила, проявляющие противовоспалительную и анальгетическую активность | 1982 |

|

SU1099573A1 |

| FR 2886581 A1, 08.12.2006 | |||

Авторы

Даты

2015-01-10—Публикация

2010-11-18—Подача