Область техники

Настоящее изобретение относится к способу наложения слоя полимерного герметизирующего материала на формообразующий барабан и к способу изготовления самозаклеивающихся шин для колес транспортных средств.

Самозаклеивающиеся шины способны предотвратить потерю воздуха и обусловленный этим спуск шины из-за прокола, вызванного острым предметом (например, гвоздем).

Уровень техники

Самозаклеивающаяся шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, возможно брекерный конструктивный элемент, расположенный в радиальном направлении снаружи по отношению к каркасному конструктивному элементу, и протекторный браслет, расположенный в радиальном направлении снаружи по отношению к брекерному конструктивному элементу. На боковых поверхностях каркасного конструктивного элемента также наложены соответствующие боковины, выполненные из эластомерного материала.

Каркасный конструктивный элемент покрыт с внутренней стороны слоем эластомерного материала, обычно называемым «герметизирующим слоем», обладающим оптимальными характеристиками воздухонепроницаемости.

В радиальном направлении внутри по отношению к каркасному конструктивному элементу расположен, по меньшей мере, один слой полимерного герметизирующего материала, который может прилипать к острому предмету, вставленному в него, и также может затекать внутрь отверстия при удалении подобного предмета, в результате чего герметично закрывается то же отверстие и предотвращается выход воздуха из шины. Подобный материал в готовой шине (отформованной и вулканизованной) должен быть деформируемым и липким.

Выражение «полимерный герметизирующий материал» в данном контексте используется для обозначения полимерного материала, который после вулканизации шины приобретает такие вязкоупругие характеристики и характеристики липкости, которые позволяют материалу затекать внутрь перфорационного отверстия, образованного заостренным элементом, и прилипать к указанному перемещающемуся заостренному элементу и вытягиваться посредством указанного перемещающегося заостренного элемента.

Самозаклеивающиеся шины проиллюстрированы в публикациях US 7484544 и WO 201106464698.

В публикации US 2009/0084483 проиллюстрирована шина, снабженная герметизирующим слоем, включенным в саму шину.

В публикации US 2008/0142140 описаны и проиллюстрированы способ и устройство для сборки шины, включающей в себя герметизирующий слой.

Задача изобретения

В результате наблюдений было установлено, что трудно выполнить операции (например, транспортировку, манипулирование, резку, наложение) при использовании полимерного герметизирующего материала вследствие особенно низкой вязкости и высокой адгезионной способности полимерного герметизирующего материала. Действительно, полимерный герметизирующий материал имеет тенденцию оставаться прилипшим к деталям машин и/или другим элементам, с которыми он входит в контакт, и деформироваться или разрываться при попытке отделить его от подобных деталей/элементов.

В результате наблюдений было установлено, что структурой с высоким потенциалом с точки зрения эксплуатационных характеристик и более простой в обращении во время процессов сборки шин может быть герметизирующий комплект, содержащий полимерный герметизирующий материал, опирающийся на тонкий слой термопластичного полимера, например, образованный из нейлона (или полиамида), при этом оба слоя взаимодействуют для герметичного закрытия отверстия.

Согласно наблюдениям, в подобном комплекте тонкий слой, образованный из термопластичного полимера, также выполняет функцию обеспечения опоры для герметизирующего слоя для предотвращения деформирования последнего под действием его веса.

Также было установлено в результате наблюдений, что при условии, что полимерный герметизирующий материал является плотным, имеет низкую вязкость и низкую жесткость, которая может привести к потере его формы под действием его веса, когда пленка является тонкой и скользкой, комплект в целом имеет при этом низкую стабильность с точки зрения размеров. Подобные характеристики делают сборку самозаклеивающейся шины особо сложной, при этом увеличиваются вероятности возникновения дефектов вследствие неправильной сборки и возможность плохой работы шин, при этом указанные дефекты трудно обнаружить и устранить во время изготовления шин.

Для развития промышленного производства самозаклеивающихся шин, снабженных полимерным герметизирующим комплектом, упомянутым выше, заявитель счел необходимым обеспечить возможность автоматического наложения указанного комплекта на формообразующий барабан и осознал необходимость в управлении операцией наложения, полагая, что наибольшие дефекты готовой шины могут главным образом возникать вследствие данной операции.

В более общем существует необходимость в оптимизации процессов сборки самозаклеивающихся шин с целью повышения производительности данных процессов (в частности, посредством уменьшения количества отходов) и повышения качества изготовленных шин.

В этой связи было установлено в результате наблюдений, что самозаклеивающаяся шина может быть предпочтительно собрана посредством подготовки герметизирующего комплекта, содержащего опору, несущую полимерный герметизирующий материал, и отрезанного по размеру, намотки герметизирующего комплекта на формообразующий барабан с соединением противоположных концов друг с другом и последующей сборки остальных компонентов для образования невулканизованной шины.

В этой связи была решена проблема, относящаяся к управлению транспортированием герметизирующего комплекта к формообразующему барабану и наложением его на сам формообразующий барабан.

Было обнаружено, что подобная проблема может быть решена посредством размотки герметизирующего комплекта с рулонодержателя, на котором он намотан с защитной пленкой, взаимодействующей с полимерным герметизирующим материалом, отделения его от защитной пленки, разрезания его на куски, опускания переднего конца куска - по направлению к формообразующему барабану - до наложения его на сам барабан, фиксации - с обеспечением повторяемости и возможности регулирования - подобного переднего конца на вышеупомянутом формообразующем барабане с заданным давлением и поворота формообразующего барабана до перекрытия и присоединения заднего конца того же самого куска к переднему концу.

Более точно, в соответствии с первым аспектом настоящее изобретение относится к способу управления наложением слоя полимерного герметизирующего материала на формообразующий барабан, включающему: выполнение герметизирующего комплекта, содержащего непровисающую термопластичную пленку и слой полимерного герметизирующего материала, соединенный с указанной непровисающей термопластичной пленкой и опирающийся на указанную непровисающую термопластичную пленку заданного размера; подачу герметизирующего комплекта на желоб сверху вниз до формообразующего барабана; опускание переднего конца герметизирующего комплекта на наружную в радиальном направлении поверхность формообразующего барабана таким образом, чтобы указанный передний конец герметизирующего комплекта опирался на поверхность формообразующего барабана без защемления или смещения; фиксацию переднего конца на указанном формообразующем барабане для избежания значительных смещений герметизирующего комплекта и формообразующего барабана относительно друг друга.

В соответствии со вторым аспектом настоящее изобретение относится к способу изготовления самозаклеивающихся шин для колес транспортных средств, включающему: раскладку - в продольном направлении - непрерывного герметизирующего комплекта, содержащего непровисающую термопластичную пленку и слой полимерного герметизирующего материала, соединенный с указанной непровисающей термопластичной пленкой и опирающийся на указанную термопластичную пленку, при этом указанный непрерывный герметизирующий комплект соединен с защитной пленкой, наложенной на слой полимерного герметизирующего материала со стороны, противоположной по отношению к непровисающей термопластичной пленке; снятие защитной пленки с непрерывного герметизирующего комплекта; отрезку непрерывного герметизирующего комплекта по размеру; намотку герметизирующего комплекта, отрезанного по размеру, вокруг формообразующего барабана при непровисающей термопластичной пленке, взаимодействующей с наружной в радиальном направлении поверхностью указанного формообразующего барабана; формообразование на, по меньшей мере, указанном формообразующем барабане компонентов невулканизованной шины; придание формы, формование в пресс-форме и вулканизацию шины.

Намотка герметизирующего комплекта, отрезанного по размеру, предпочтительно включает: подачу герметизирующего комплекта, отрезанного по размеру, на желоб сверху вниз до формообразующего барабана; опускание переднего конца герметизирующего комплекта, отрезанного по размеру, на наружную в радиальном направлении поверхность формообразующего барабана; фиксацию переднего конца герметизирующего комплекта на указанном формообразующем барабане; поворот формообразующего барабана, вызывающий перемещение герметизирующего комплекта, отрезанного по размеру, вслед за ним и намотку герметизирующего комплекта на формообразующий барабан до перекрытия переднего конца и герметичного присоединения заднего конца герметизирующего комплекта, отрезанного по размеру, к переднему концу.

Термин «эластомерный материал» используется для обозначения композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть сшит посредством нагрева для образования конечного продукта.

Термин «компонент» шины используется для обозначения любого функционального компонента шины (например, слоя, расположенного под герметизирующим слоем, герметизирующего слоя, слоя/слоев каркаса, наполнителя в зоне борта, слоя/слоев брекера, боковин, вставок боковин в самонесущих шинах, антиабразивных вставок, брекерной резины, протекторного браслета, тканевых или металлических усилительных элементов, усилительных элементов, выполненных из эластомерного материала, и т.д.) или его части.

Выражение «герметизирующий комплект» используется для обозначения полуфабриката в виде ленты, содержащей непровисающую термопластичную пленку, например, образованную из полиамида или сложного полиэфира, слой, образованный из полимерного герметизирующего материала, соединенного с указанной непровисающей термопластичной пленкой и опирающегося на указанную непровисающую термопластичную пленку, и предпочтительно два удлиненных элемента, образованных из эластомерного материала и соединенных с противоположными продольными краями слоя, образованного из полимерного герметизирующего материала, и непровисающей термопластичной пленки.

Выражение «раскладка герметизирующего комплекта в продольном направлении» используется для указания того, что указанный герметизирующий комплект после его изготовления складируют в виде компактного объема (при соединении его с защитной пленкой), например, намотанным в виде рулона или сложенным в виде слоев, наложенных друг на друга, и, таким образом, впоследствии он должен быть «разложен» для обеспечения возможности его подачи по направлению к операции резки и по направлению к операции наложения на формообразующий барабан.

Было установлено в результате наблюдений, что способ в соответствии с изобретением обеспечивает возможность обращения с полимерным герметизирующим материалом, как с любым другим полуфабрикатом, подлежащим наложению на формообразующий барабан, и при этом химические/физические характеристики данного полимерного герметизирующего материала не будут отрицательно влиять на процесс и качество изготовленной шины.

В частности, было установлено в результате наблюдений, что удаление защитной пленки после раскладки герметизирующего комплекта, складированного ранее, в продольном направлении, но перед намоткой указанного герметизирующего комплекта на барабан обеспечивает возможность быстрого, точного и безопасного перемещения указанного герметизирующего комплекта на технологические операции. Действительно, герметизирующий комплект изготавливают и хранят с защитной пленкой, которая закрывает и защищает слой полимерного герметизирующего материала, и ее удаляют перед намоткой на формообразующий барабан, в частности перед резкой полуфабриката.

Было установлено в результате наблюдений, что наклон герметизирующего комплекта во время перемещения к формообразующему барабану обеспечивает возможность опускания переднего конца герметизирующего комплекта до барабана без того, чтобы вследствие деформируемости герметизирующего комплекта передний конец, покидая опору, обеспечиваемую конвейером, падал вниз и неожиданно изгибался до того, как он коснется поверхности барабана, наружной в радиальном направлении.

Другими словами, передний конец имеет склонность продолжать перемещаться вдоль наклонного направления даже после оставления опоры, обеспечиваемой конвейером, и опускаться на барабан по существу в направлении по касательной, что позволяет избежать защемления или смещения.

Также было установлено в результате наблюдений, что управление фиксацией переднего конца обеспечивает возможность намотки герметизирующего комплекта на барабан точно и с обеспечением повторяемости без того, чтобы - во время намотки - части того же самого герметизирующего комплекта отделялись от поверхности барабана, наружной в радиальном направлении, и без касания герметизирующего материала в зонах, отличных от переднего конца, которое сопряжено с риском повреждения герметизирующего материала. Действительно, погрешность наложения может привести к останову установки и к потере времени, связанной с устранением погрешности в том случае, если она очевидна, или к отбраковке шины во время последующих операций контроля, или даже к плохому функционированию шины, наблюдаемому позднее после установки шины и введения ее в эксплуатацию.

Настоящее изобретение в соответствии с, по меньшей мере, одним из вышеупомянутых аспектов может также иметь один или несколько из предпочтительных отличительных признаков, описанных в дальнейшем.

В одном варианте осуществления желоб вместе с горизонтальной плоскостью ограничивает угол, составляющий от приблизительно 15° до приблизительно 60°.

Желоб предпочтительно ограничивает вместе с горизонтальной плоскостью угол, составляющий, по меньшей мере, приблизительно 30°.

Желоб предпочтительно ограничивает вместе с горизонтальной плоскостью угол, не превышающий приблизительно 50°.

Подобный угол обеспечивает возможность оптимального достижения эффекта, описанного выше и заключающегося в минимизации риска того, что комплект будет стремиться проскальзывать и окажется смещенным и/или «скопившимся» у самого конца конвейера и/или на барабане.

Передний конец герметизирующего комплекта, отрезанного по размеру, предпочтительно накладывают за вертикальной радиальной плоскостью формообразующего барабана. Другими словами, если герметизирующий комплект, отрезанный по размеру, подается справа по отношению к вертикальной радиальной плоскости, которая делит формообразующий барабан на две симметричные части, он будет наложен на барабан в левой части или наоборот. Это гарантирует наложение переднего конца герметизирующего комплекта в направлении по касательной на наружную в радиальном направлении поверхность барабана.

Передний конец предпочтительно фиксируют посредством приложения к нему давления, которое обеспечивает придавливание его к формообразующему барабану.

В одном варианте осуществления передний конец фиксируют посредством наложения фиксирующей планки на указанный передний конец и удерживания противоположных концов указанной фиксирующей планки относительно формообразующего барабана.

Концевой край указанного переднего конца предпочтительно выступает в направлении вдоль окружности за фиксирующую планку для обеспечения возможности входа заднего конца в контакт с указанным передним концом так, чтобы планка не мешала этому.

Фиксация и расфиксация переднего конца являются простыми и быстрыми. Кроме того, планка воздействует только на передний конец, не касаясь других частей герметизирующего комплекта.

Противоположные концы фиксирующей планки предпочтительно магнитно удерживаются относительно формообразующего барабана.

Магнитное удерживание является достаточным для гарантирования того, что планка останется присоединенной к барабану во время вращения, и позволяет избежать выполнения сложных механических удерживающих устройств на барабане.

Например, постоянные магниты расположены на концах планки и взаимодействуют с постоянными магнитами, заделанными в формообразующий барабан.

В альтернативном варианте постоянные магниты заделаны в формообразующий барабан и взаимодействуют с ферромагнитным материалом, из которого выполнена планка.

Не поддающуюся адгезии поверхность фиксирующей планки предпочтительно накладывают на слой полимерного герметизирующего материала.

Выражение «не поддающаяся адгезии поверхность» используется для обозначения поверхности, которая во время снятия планки с полимерного герметизирующего материала не удерживает полимерный герметизирующий материал, прилипший к ней.

Например, для того чтобы сделать поверхность не поддающейся адгезии, используют нанесение стойкого к адгезии материала, например, такого как Teflon®, например, посредством технологии, по существу называемой «плазменным нанесением покрытий».

Данное предпочтительное решение предотвращает ситуацию, при которой отсоединение планки вызывает разрыв полимерного герметизирующего материала и повреждение переднего конца герметизирующего комплекта, уже намотанного на барабан.

После герметичного присоединения заднего конца к переднему концу фиксирующую планку предпочтительно отделяют от переднего конца.

Таким образом, барабан будет готов к приему остальных компонентов шины.

В одном варианте осуществления герметизирующий комплект, отрезанный по размеру, размещают в круговом углублении поверхности формообразующего барабана, наружной в радиальном направлении.

Данное решение гарантирует то, что герметизирующий комплект не будет смещаться в боковом направлении (то есть вдоль аксиального направления барабана).

Герметизирующий комплект предпочтительно имеет толщину, составляющую от приблизительно 3,0 мм до приблизительно 6,0 мм.

Круговое углубление предпочтительно имеет глубину, составляющую от приблизительно 2,5 мм до приблизительно 5,5 мм.

Герметизирующий комплект, отрезанный по размеру, предпочтительно выступает в радиальном направлении за круговое углубление предпочтительно на толщину, составляющую от приблизительно 0,3 мм до приблизительно 1 мм, даже более предпочтительно - приблизительно 0,5 мм.

Таким образом, планка прижимает передний конец герметизирующего комплекта без чрезмерного деформирования его и без его повреждения.

Соответствующий выбор глубины кругового углубления в зависимости от толщины герметизирующего комплекта, то есть задание степени, в которой герметизирующий комплект выступает в радиальном направлении за круговое углубление, обеспечивает возможность регулирования давления, действующего со стороны планки на полимерный герметизирующий материал.

В одном варианте осуществления во время вращения формообразующего барабана обеспечивают прикатку герметизирующего комплекта, отрезанного по размеру, прижимным роликом. Ролик гарантирует одинаковое адгезионное сцепление герметизирующего комплекта с формообразующим барабаном.

Предпочтительно, если прижимной ролик сначала подводят к фиксирующей планке, наложенной рядом с передним концом, и затем обеспечивают прикатку герметизирующего комплекта, отрезанного по размеру, прижимным роликом.

Энергия удара ролика по слою полимерного герметизирующего материала поглощается фиксирующей планкой для избежания оставления вмятин на полимерном герметизирующем материале и тенденции полимерного герметизирующего материала переднего конца оставаться прилипшим к самому ролику.

Прижимной ролик предпочтительно опускается с фиксирующей планки и снова поднимается на фиксирующую планку, перекатываясь по наклонным поверхностям, образованным вдоль продольных краев указанной фиксирующей планки.

Прижимной ролик сначала опускается на планку, затем посредством одной из наклонных поверхностей он перемещается на герметизирующий комплект, в результате чего предотвращается образование ударных сил, действующих на полимерный герметизирующий материал, и затем снова поднимается на планку посредством другой наклонной поверхности.

Герметизирующий комплект, отрезанный по размеру, предпочтительно перемещают вперед вдоль направления подачи, параллельного продольному направлению протяженности указанного герметизирующего комплекта, отрезанного по размеру, до наложения переднего конца на формообразующий барабан.

В одном варианте осуществления раскладка непрерывного герметизирующего комплекта в продольном направлении включает: размотку непрерывного герметизирующего комплекта из рулона.

Складирование в рулонах обеспечивает возможность уменьшения габаритных размеров и облегчает подачу герметизирующего комплекта по направлению к формообразующему барабану.

Снятие защитной пленки с непрерывного герметизирующего комплекта предпочтительно включает: отделение защитной пленки от слоя полимерного герметизирующего материала и ее намотку на вспомогательный рулон.

Защитную пленку предпочтительно снимают со слоя полимерного герметизирующего материала перед резкой слоя полимерного герметизирующего материала.

При условии, что количество элементов, подлежащих резке, уменьшается на один, операция резки будет менее сложной.

Защитную пленку предпочтительно снимают со слоя полимерного герметизирующего материала во время размотки непрерывного герметизирующего комплекта с рулона.

Снятие защитной пленки происходит «в процессе выполнения других операций на линии» («in line») во время размотки, таким образом, она не требует специально выделенного времени и она не оказывает влияния на технологические времена (время, необходимое для: размотки с рулона, резки, намотки на формообразующий барабан).

В одном варианте осуществления герметизирующий комплект перемещают вперед, когда он опирается на конвейер, содержащий: первую часть и вторую часть, расположенные последовательно вдоль направления подачи; при этом режущее устройство расположено между первой частью и второй частью.

Предпочтительно, если наклонная часть конвейера перемещается между первым положением, в которой последний конец указанной наклонной части расположен рядом с формообразующим барабаном, и вторым положением, в котором последний конец расположен вдали от формообразующего барабана.

Таким образом, обеспечивается непрерывная опора для герметизирующего комплекта вплоть до формообразующего барабана, и отсутствует риск его деформирования или перекашивания под действием его веса. Действительно, герметизирующий комплект предпочтительно разматывают с рулонодержателя, его затем раскладывают на конвейере и перемещают вперед по направлению к формообразующему барабану.

Три части конвейера образованы соответствующими конвейерными лентами, скорость которых регулируют независимо для манипулирования непрерывным герметизирующим комплектом и кусками, отрезанными по размеру.

Фиксирующая планка предпочтительно опирается на два опорных конца, каждый из которых принадлежит одному из двух консольных элементов, смонтированных на наклонной части.

В предпочтительном варианте осуществления два консольных элемента перемещаются, будучи присоединенными к наклонной части.

Таким образом, наложение фиксирующей планки на формообразующий барабан происходит посредством перемещения наклонной части и консольных элементов, присоединенных к ней.

Опорные концы предпочтительно расположены на расстоянии друг от друга, превышающем ширину формообразующего барабана в аксиальном направлении.

Таким образом, консольные элементы обеспечивают размещение фиксирующей планки у переднего конца герметизирующего комплекта, размещаемого на сторонах барабана, и не сталкиваются с самим барабаном.

Опорные концы предпочтительно находятся впереди по отношению к последнему концу наклонной части.

Таким образом, планка будет размещена на формообразующем барабане раньше наклонной части, сразу же после того, как передний конец герметизирующего комплекта будет перемещен вперед и наложен на сам барабан.

Когда фиксирующая планка находится в исходном положении, каждый из двух концов указанной фиксирующей планки предпочтительно опирается на соответствующую опорную поверхность одного из опорных концов.

Центрирующий штифт каждого из опорных концов предпочтительно вставляется в гнездо фиксирующей планки.

Планка опирается на консольные элементы и во время перемещения наклонной части удерживается на них центрирующими штифтами.

Прижимной ролик предпочтительно смонтирован на наклонной части.

Прижимной ролик предпочтительно выполнен с возможностью перемещения относительно наклонной части между первым положением, в котором он расположен между опорными концами и перед последним концом, и вторым положением, в котором он поднят относительно указанного последнего конца.

Прижимной ролик перемещают от наклонной части до первого положения, в котором последний конец расположен рядом с формообразующим барабаном, и затем прижимной ролик перемещают относительно указанного последнего конца до тех пор, пока прижимной ролик не будет опираться на сам барабан.

Дополнительные характеристики и преимущества станут более очевидными из подробного описания предпочтительного, но не единственного варианта осуществления способа изготовления самозаклеивающихся шин для колес транспортных средств в соответствии с настоящим изобретением.

Краткое описание чертежей

Подобное описание будет приведено в дальнейшем со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

фиг. 1 схематически показывает вертикальный вид сбоку устройства для получения самозаклеивающихся шин для колес транспортных средств в соответствии со способом по настоящему изобретению;

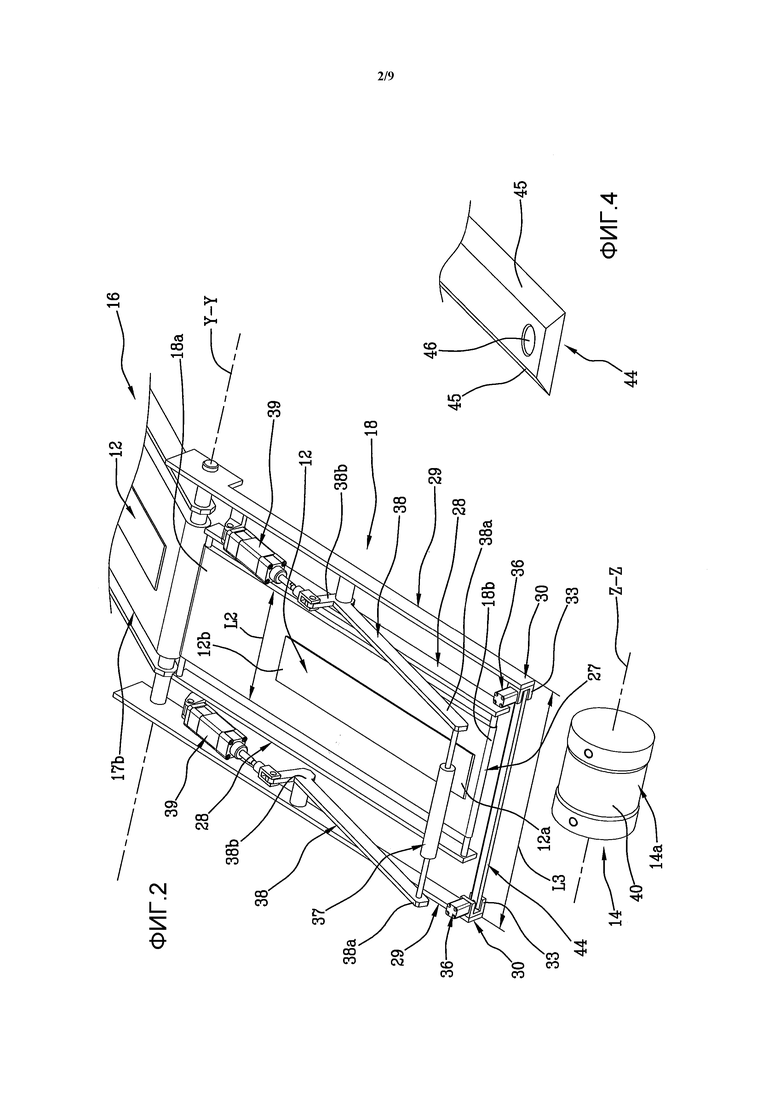

фиг. 2 показывает - более подробно и на виде в перспективе - увеличенную часть устройства по фиг. 1;

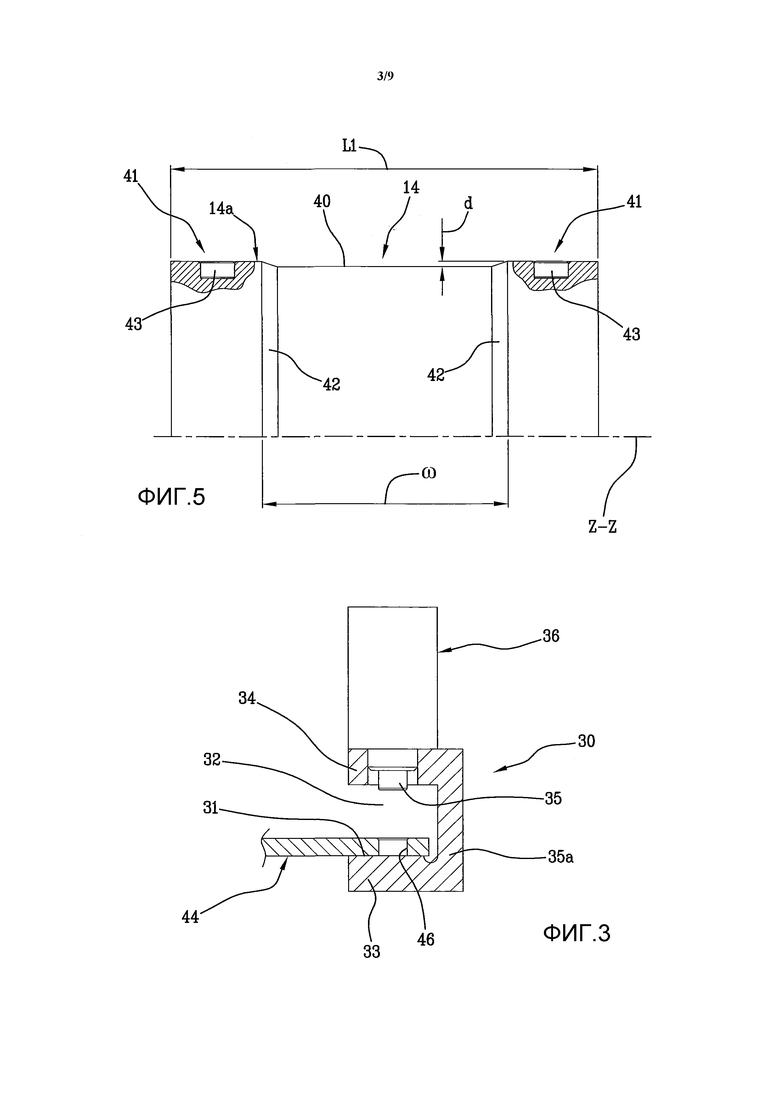

фиг. 3 показывает первый увеличенный элемент части по фиг. 2;

фиг. 4 показывает деталь второго увеличенного элемента части по фиг. 2;

фиг. 5 показывает деталь третьего увеличенного элемента части по фиг. 2;

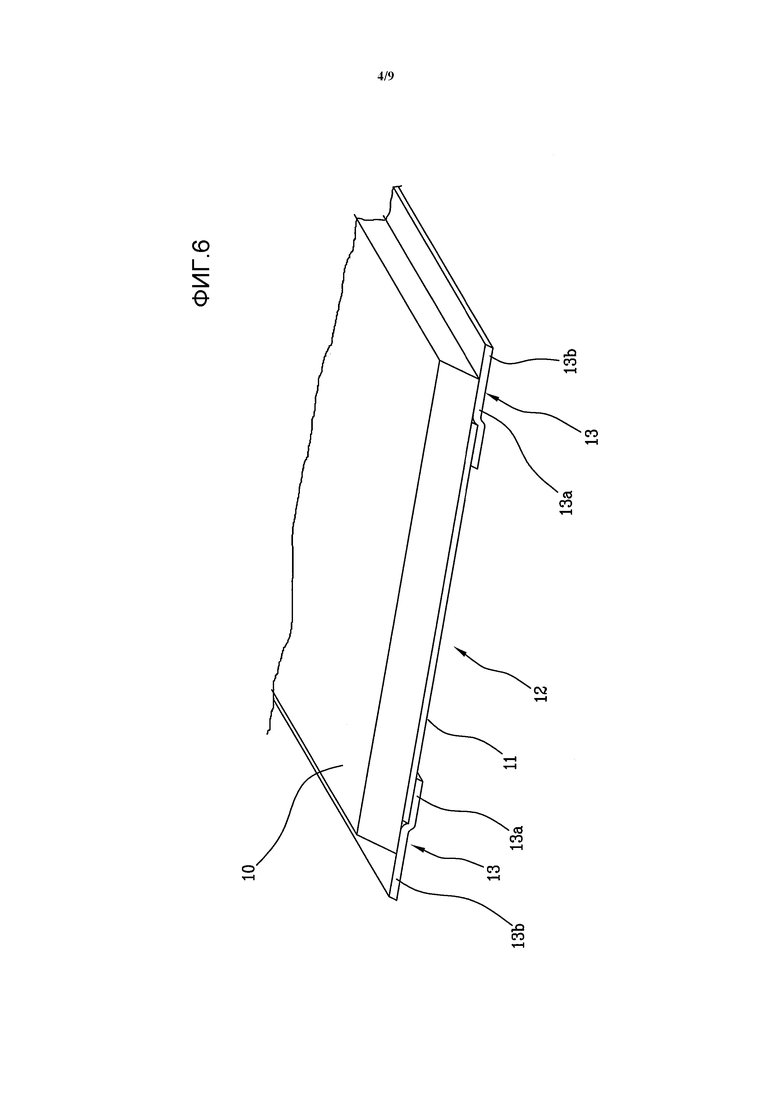

фиг. 6 показывает часть полуфабриката, подвергнутого обработке в устройстве по фиг. 1;

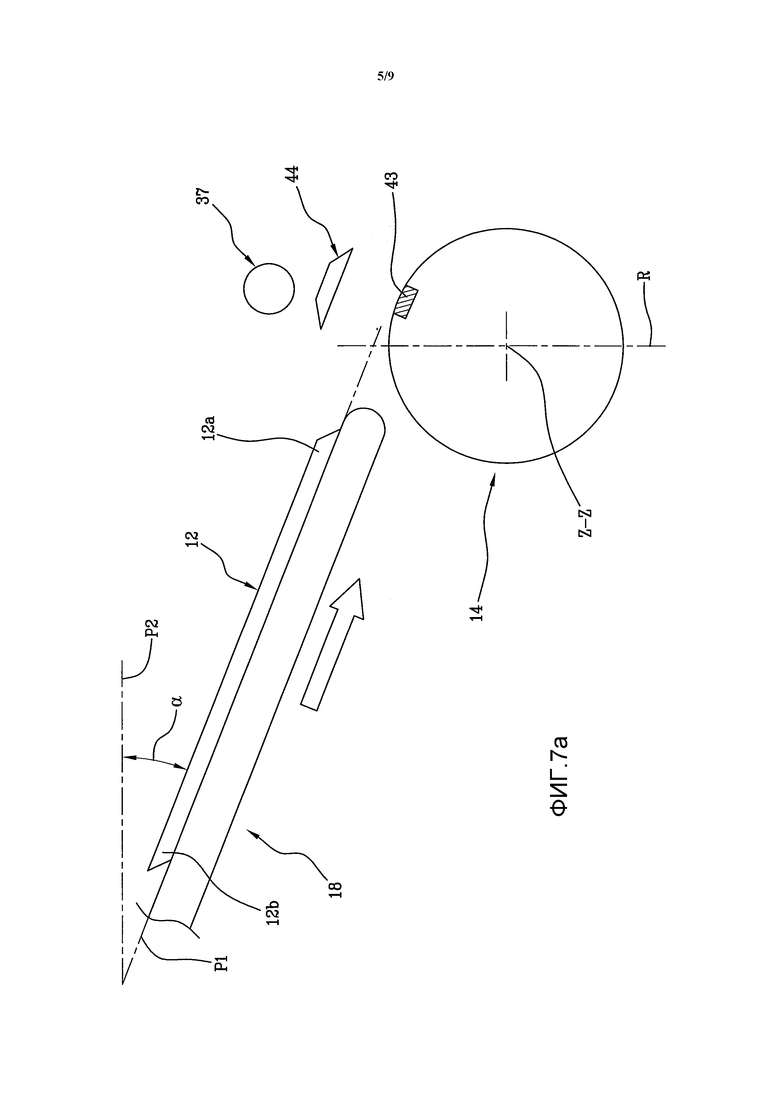

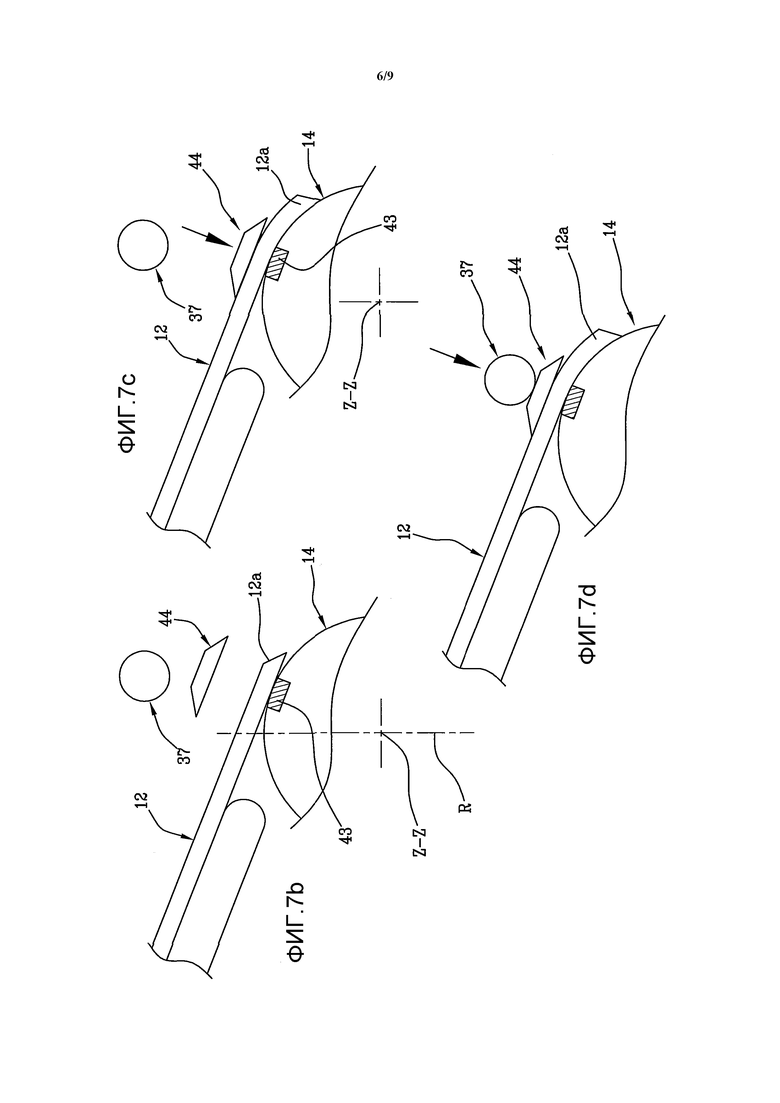

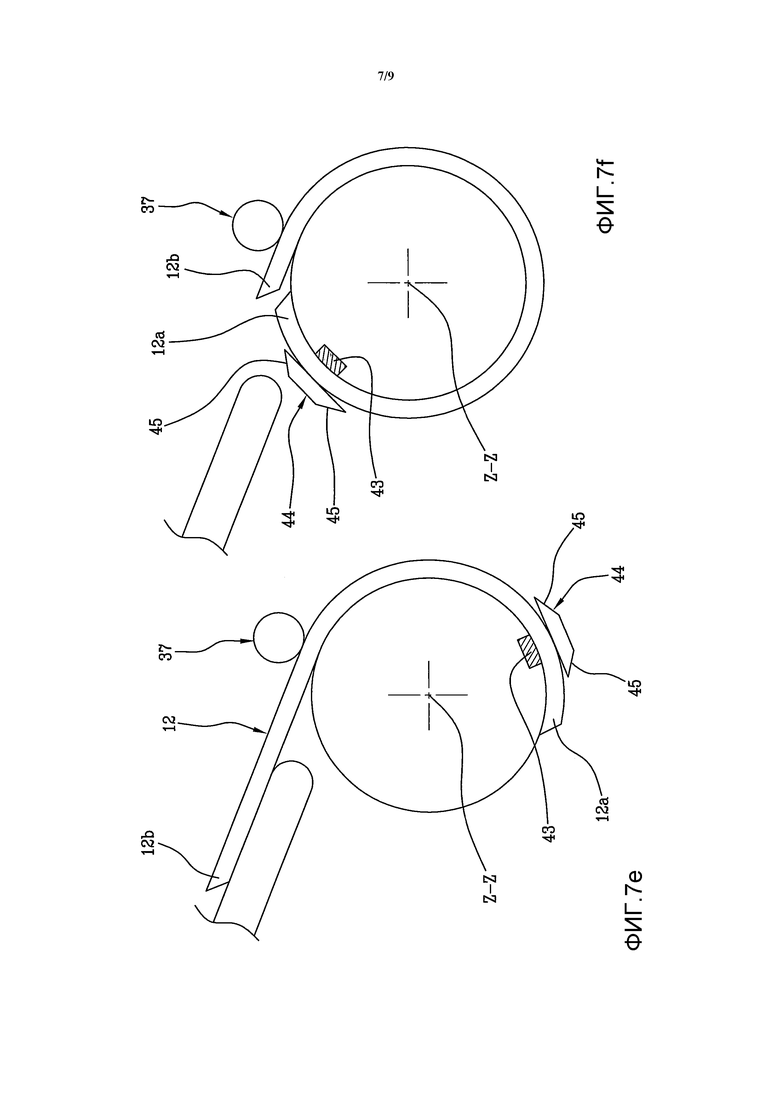

фиг. 7а-7h схематически показывают последовательность рабочих стадий способа изготовления самозаклеивающихся шин для колес транспортных средств в соответствии с настоящим изобретением;

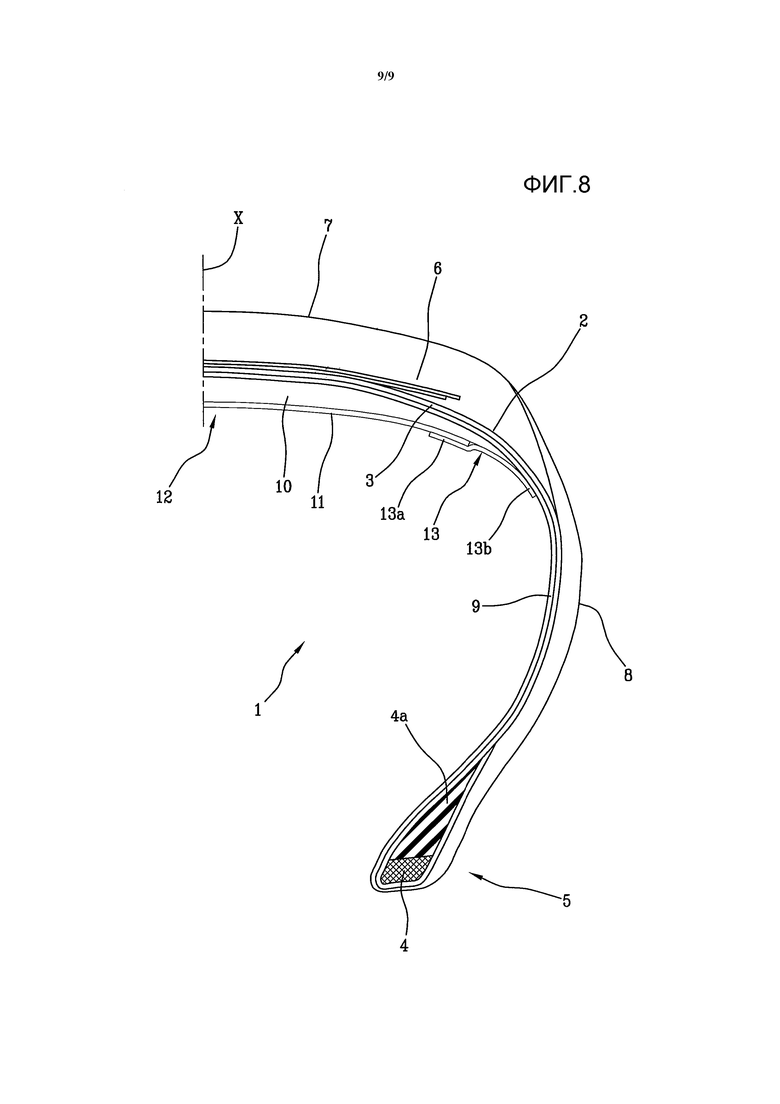

фиг. 8 схематически показывает в радиальном полусечении - самозаклеивающуюся шину для колес транспортных средств, изготовленную в соответствии со способом по настоящему изобретению.

Подробное описание предпочтительных вариантов осуществления изобретения

Самозаклеивающаяся шина для колес транспортных средств, как правило, содержащая каркасный конструктивный элемент 2, содержащий, по меньшей мере, один слой 3 каркаса, имеющий соответствующие противоположные концевые зоны, введенные в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами 4, возможно, соединенными с эластомерными наполнителями 4а, объединенными в одно целое с ними в зонах 5, обычно называемых «бортами», обозначена ссылочной позицией 1 на фиг. 8. Слой 3 каркаса содержит множество тканевых или металлических армирующих кордов, расположенных параллельно друг другу и по меньшей мере частично покрытых слоем эластомерного материала.

С каркасным конструктивным элементом 2 соединен брекерный конструктивный элемент 6, содержащий один или несколько слоев брекера, расположенных с наложением их друг на друга и на слой 3 каркаса в радиальном направлении и имеющих, как правило, металлические армирующие корды. Подобные армирующие корды могут иметь ориентацию с перекрещиванием относительно направления развертки шины 1 в направлении вдоль окружности.

Протекторный браслет 7 из эластомерного материала наложен в радиальном направлении снаружи по отношению к брекерному конструктивному элементу 6, как и другие полуфабрикаты, образующие шину 1.

Кроме того, на боковых поверхностях каркасного конструктивного элемента 2, каждая из которых простирается от одного из боковых краев протекторного браслета 7 до места вблизи соответствующего кольцевого конструктивного элемента для крепления к бортам 5, также наложены - в аксиальном направлении снаружи - соответствующие боковины 8, выполненные из эластомерного материала.

Поверхность шины 1, внутренняя в радиальном направлении, также предпочтительно полностью покрыта слоем эластомерного материала, по существу не проницаемым для воздуха, или так называемым герметизирующим слоем 9.

Самозаклеивающаяся шина 1 также содержит слой полимерного герметизирующего материала 10, расположенный рядом с коронной зоной шины 1 и в радиальном направлении внутри по отношению к герметизирующему слою 9. Слой полимерного герметизирующего материала 10 простирается на всей протяженности шины 1 в направлении вдоль окружности. Слой полимерного герметизирующего материала 10 имеет максимальную толщину в зоне, расположенной по существу рядом с экваториальной плоскостью «X» готовой, то есть подвергнутой обработке в пресс-форме и вулканизованной, шины 1, и он сужается в направлении концов коронной зоны в аксиальном направлении.

В качестве примера полимерный герметизирующий материал может содержать от 40 весовых частей до 80 весовых частей синтетического или натурального эластомера на 100 частей эластомера, от 20 весовых частей до 60 весовых частей эластомера на основе блок-сополимеров на 100 частей эластомера, от 40 весовых частей до 60 весовых частей технологического масла на 100 частей эластомера, от 15 до 60 весовых частей, по меньшей мере, одного связующего вещества на 100 частей эластомера и от 1 до 40 весовых частей, по меньшей мере, одного активного наполнителя на 100 частей эластомера. В соответствии с предпочтительным вариантом осуществления полимерный герметизирующий материал также может содержать от приблизительно 1 весовой части до приблизительно 20 весовых частей, по меньшей мере, одного гомогенизирующего вещества на 100 частей эластомера. В дополнительном варианте осуществления полимерный герметизирующий материал также может содержать от 0,05 весовой части до 5 весовых частей, по меньшей мере, одного пептизатора на 100 частей эластомера.

Непровисающая термопластичная пленка 11 расположена в радиальном направлении внутри по отношению к слою полимерного герметизирующего материала 10 и в непосредственном контакте с указанным слоем полимерного герметизирующего материала 10. Непровисающая термопластичная пленка 11 простирается так же, как слой полимерного герметизирующего материала 10, на всей протяженности шины 1 в направлении вдоль окружности, и она имеет длину, то есть протяженность в аксиальном направлении, которая немного меньше протяженности указанного слоя 10 в аксиальном направлении.

Непровисающая термопластичная пленка 11 предпочтительно образована из полиамида, выбранного из: полиамида (найлона) 6, полиамида 66, полиамида 46, полиамида 11, полиамида 12, полиамида 610, полиамида 612, сополимера полиамида 6 и полиамида 66, сополимера полиамида 6, полиамида 66 и полиамида 610, полиамида MXD 6, полиамида 6Т, сополимера полиамида 6 и полиамида 6Т, сополимера полиамида 66 и полипропилена (РР), сополимера полиамида 66 и полифениленсульфида (PPS) - самих по себе или в комбинации. Непровисающая термопластичная пленка 11 предпочтительно образована из сложного полиэфира, выбранного из: полибутилентерефталата (РВТ), полиэтилентерефталата (РЕТ - ПЭТФ), полиэтиленизофталата (PEI), сополимера полибутилентерефталата и тетраметиленглиголя, сополимера полиэтилентерефталата и полиэтиленизофталата (PET/PEI), полиарилата и полибутиленнафталата.

Непровисающая термопластичная пленка 11 предпочтительно имеет толщину, составляющую менее 50 мкм (микрон).

Слой полимерного герметизирующего материала 10 и непровисающая термопластичная пленка 11 образуют герметизирующий комплект 12.

Герметизирующий комплект предпочтительно имеет толщину, составляющую от приблизительно 3,0 мм до приблизительно 6,0 мм.

Когда заостренный предмет (например, такой как гвоздь) проникает в шину и проходит через герметизирующий комплект 12, полимерный герметизирующий материал 10 может прилипать к предмету, вставленному в него, и он также может затекать в отверстие при удалении подобного предмета, тем самым герметично закрывая отверстие и предотвращая выход воздуха из шины.

Герметизирующий комплект 12 по предпочтительному и проиллюстрированному варианту осуществления дополнительно содержит два удлиненных элемента, образованных из эластомерного материала 13, каждый из которых расположен вблизи его края. Внутренняя в аксиальном направлении часть 13а каждого удлиненного элемента, образованного из эластомерного материала 13, наложена на герметизирующий комплект 12, и она расположена в радиальном направлении внутри по отношению к указанному герметизирующему комплекту 12. Наружная в аксиальном направлении часть 13b каждого удлиненного элемента, образованного из эластомерного материала 13, расположена в непосредственном контакте с герметизирующим слоем 9. Выражение «внутренняя в аксиальном направлении часть» 13а используется для обозначения части, расположенной ближе к экваториальной плоскости “X” шины 1 по сравнению с частью 13b, наружной в аксиальном направлении. При более детальном рассмотрении следует отметить, что часть 13а, внутренняя в аксиальном направлении, в свою очередь, имеет участок, внутренний в аксиальном направлении, который наложен непосредственно на непровисающую термопластичную пленку 11, и участок, наружный в аксиальном направлении, который наложен непосредственно на поверхность слоя полимерного герметизирующего материала 10. Действительно, слой полимерного герметизирующего материала 10 имеет большую протяженность в аксиальном направлении по сравнению с определяемой в аксиальном направлении протяженностью непровисающей термопластичной пленки 11. Следовательно, каждый удлиненный элемент, образованный из эластомерного материала 13, находится в прямом контакте как со слоем полимерного герметизирующего материала 10, так и с непровисающей термопластичной пленкой 11.

Шину 1, описанную выше, собирают посредством сборки компонентов на одном или нескольких формообразующих барабанах.

Например, установка для изготовления самозаклеивающихся шин 1 содержит линию сборки каркасов, на которой формообразующие барабаны 14 перемещают между различными станциями для дозированной подачи полуфабрикатов, предназначенными для образования - на каждом формообразующем барабане 14 - каркасного рукавного компонента, содержащего: герметизирующий комплект 12, герметизирующий слой 9, каркасный конструктивный элемент 2, кольцевые удерживающие конструктивные элементы 4 и, возможно, по меньшей мере, одну часть боковин 8. Одновременно на линии сборки наружных рукавных компонентов один или несколько вспомогательных барабанов последовательно перемещают между различными рабочими станциями, предназначенными для образования - на каждом вспомогательном барабане - наружного рукавного компонента, содержащего, по меньшей мере, брекерный конструктивный элемент 6, протекторный браслет 7 и, возможно, по меньшей мере, одну часть боковин 8. Кроме того, установка содержит станцию сборки, на которой наружный рукавный компонент соединяют с каркасным рукавным компонентом. В завершение, собранные шины 1 перемещают к, по меньшей мере, одному устройству для формования в пресс-форме и вулканизации.

На фиг. 1 устройство для сборки самозаклеивающихся шин для колес транспортных средств в соответствии с настоящим изобретением было обозначено в целом ссылочной позицией 15.

Устройство 15 содержит конвейер 16, в свою очередь, содержащий первую часть 17а, вторую часть 17b и третью наклонную часть 18, которые расположены последовательно друг за другом вдоль направления «A» подачи и каждая из которых образована конвейерной лентой. Первая часть 17а и вторая часть 17b находятся в одной и той же горизонтальной плоскости и опираются на соответствующую раму (непроиллюстрированную), и наклонная часть 18 может быть наклонена при обеспечении ее поворота вокруг оси «Y-Y» поворота.

Под первой частью 17а расположен рулонодержатель 19, на котором временно смотан - в рулон - непрерывный лентообразный герметизирующий комплект 12 (проиллюстрированный на виде в перспективе на фиг. 6), соединенный с защитной пленкой 20. Защитная пленка 20 (не проиллюстрированная на фиг. 6) наложена на поверхность слоя полимерного герметизирующего материала 10, противоположную по отношению к поверхности, соединенной с непровисающей термопластичной пленкой 11 и с удлиненными элементами, выполненными из эластомерного материала 13.

Защитная пленка образована из термопластичного материала, например сложного полиэфира, например, Silphan™, полученного с поверхностью, покрытой стойким к адгезии материалом, таким как силикон, который находится в контакте с полимерным герметизирующим материалом 10 герметизирующего комплекта 12.

Вблизи рулонодержателя 19 также расположен, по меньшей мере, один направляющий ролик 22, который образует устройства, предназначенные для размотки рулона герметизирующего комплекта 12.

Первая часть 17а, вторая часть 17b и третья часть 18 конвейера 16 образуют опорную поверхность 23, образованную верхними ветвями соответствующих конвейерных лент.

За рулонодержателем 19 относительно направления подачи герметизирующего комплекта 12 и предпочтительно над первой частью 17а конвейера 16 расположены вспомогательный рулонодержатель 21 и элемент 22а для возврата.

Между первой частью 17а и второй частью 17b конвейера 16 в промежутке, образованном между данными двумя частями, расположено режущее устройство 24, содержащее нож 25 и опорный элемент 26.

За конвейером 16 по ходу движения может быть расположен один из формообразующих барабанов 14, готовый к приему - на его поверхность 14а, наружную в радиальном направлении, - куска непрерывного герметизирующего комплекта 12, как подробно описано в дальнейшем.

Наклонная часть 18 конвейера 16 имеет проксимальный конец 18а, приближенный ко второй части 17b конвейера 16, и последний конец 18b, противоположный по отношению к проксимальному концу 18а. Проксимальный конец 18а наклонной части 18 шарнирно соединен с рамой (не проиллюстрированной) конвейера 16 с возможностью поворота вокруг оси «Y-Y» поворота, и соответствующая система привода (не проиллюстрированная) обеспечивает возможность поворота наклонной части 18 вокруг указанной оси «Y-Y» поворота.

Наклонная часть 18 предпочтительно выполнена с возможностью перемещения между первым положением (фиг.1, пунктирная линия), в котором она является по существу горизонтальной и выровнена относительно второй части 17b конвейера 16, и вторым положением (фиг.1, сплошная линия), в котором она наклонена сверху вниз, начиная от указанной второй части 17b.

В подобном втором положении наклонная часть 18 наклонена относительно горизонтальной плоскости под заданным углом, составляющим от приблизительно 15° до приблизительно 60°, выбранным, например, в зависимости от характеристик герметизирующего комплекта и диаметра формообразующего барабана.

В первом положении последний конец 18b расположен вдали от формообразующего барабана 14. Во втором положении последний конец 18b расположен вблизи от поверхности 14а указанного формообразующего барабана 14, наружной в радиальном направлении.

Как можно лучше видеть на фиг. 2, наклонная часть 18 содержит конвейерную ленту 27, опирающуюся на опорную раму 28, образованную двумя боковыми продольными элементами и, в свою очередь, присоединенную с возможностью поворота (вокруг оси «Y-Y» поворота) к раме конвейера 16.

С каждой из двух противоположных сторон конвейерной ленты 27 расположен консольный элемент 29, установленный с обеспечением его крепления на опорной раме 28. Каждый из двух консольных элементов 29 расположен рядом с конвейерной лентой 27, и он имеет проксимальный конец, соединенный с соответствующим продольным элементом 28 со стороны конвейерной ленты 27, и дистальный опорный конец 30, выступающий консольно за последний конец 18b конвейерной ленты 27. Кроме того, каждый из двух консольных элементов 29 простирается параллельно конвейерной ленте 27, и он расположен на некотором расстоянии от нее.

Расстояние между двумя опорными концами 30 больше ширины конвейерной ленты 27, измеренной в направлении, перпендикулярном к направлению «А» подачи, и оно также больше ширины формообразующего барабана 14, измеренной в аксиальном направлении.

В качестве примера формообразующий барабан 14 имеет ширину L1 в аксиальном направлении, составляющую от приблизительно 150 мм до приблизительно 600 мм; ширина L2 конвейерной ленты 27 составляет от приблизительно 200 мм до приблизительно 600 мм; расстояние L3 между двумя опорными концами 30 составляет от приблизительно 300 мм до приблизительно 800 мм.

Опорный конец 30 каждого из двух консольных элементов 29 имеет в плоскости, ортогональной к направлению «А» подачи, С-образный элемент, определяющий границы гнезда 32 в виде углубления С-образной формы и образующий опорную поверхность 31 (фиг. 3), обращенную внутрь в гнезде 32 и расположенную на нижней выступающей части 33 С-образного элемента. В верхней выступающей части 34 С-образного элемента расположен центрирующий штифт 35, выполненный с возможностью перемещения между выдвинутым положением, в котором он будет находиться вблизи опорной поверхности 31, и втянутым положением, в котором он будет удален от опорной поверхности 31. С-образный элемент также содержит соединительную часть 35а, которая соединяет нижнюю выступающую часть 33 с верхней выступающей частью 34. В проиллюстрированном варианте осуществления центрирующий штифт 35 представляет собой часть гидравлического цилиндра 36. Расстояние L3 между двумя опорными концами 30 измеряют между двумя соединительными частями 35а С-образного элемента.

Прижимной ролик 37 смонтирован на дистальных концах 38а двух рычагов 38 с возможностью свободного вращения относительно указанных дистальных концов 38а (фиг. 2). Каждый из двух рычагов 38 имеет проксимальный конец 38b, противоположный по отношению к дистальному концу 38а и шарнирно соединенный с соответствующим продольным элементом 28 в зоне, находящейся между проксимальным концом консольного элемента 29 и последним концом 18b конвейерной ленты 27. Каждый из двух исполнительных механизмов 39, например гидравлических цилиндров с регулируемым давлением, соединен с соответствующим рычагом 38 для обеспечения поворота рычагов 38 вокруг соответствующих шарниров и перемещения прижимного ролика 37 относительно конвейерной ленты 27 и относительно консольных элементов 29. Таким образом, прижимной ролик 37 может быть перемещен между первым положением, в котором он удален от опорной поверхности, образуемой конвейерной лентой 27, и вторым положением, в котором он будет находиться перед последним концом 18b конвейерной ленты 27. В подобном втором положении прижимной ролик 37 всегда будет расположен между опорными концами 30 консольных элементов 29.

Наружная в радиальном направлении поверхность 14а формообразующего барабана 14 (фиг. 5) имеет круговое углубление 40, простирающееся в направлении вдоль окружности вокруг всего барабана 14. Круговое углубление 40 образовано между двумя частями 41 формообразующего барабана 14, наружными в аксиальном направлении и имеющими диаметр, превышающий внутренний диаметр кругового углубления 40. Круговое углубление 40 имеет глубину «d» относительно наружной в радиальном направлении поверхности указанных частей 41, наружных в аксиальном направлении, которая составляет приблизительно 4,0 мм, и ширину «w» в аксиальном направлении, которая предпочтительно составляет от приблизительно 100 мм до приблизительно 450 мм. В проиллюстрированном варианте осуществления круговое углубление 40 имеет конические поверхности 42 для соединения с частями 41, наружными в аксиальном направлении.

На каждой из частей 41, наружных в аксиальном направлении, образовано гнездо для магнитного элемента 43, который расположен заподлицо с поверхностью 14а, наружной в радиальном направлении. Два магнита 43 (по одному на каждую часть 41, наружную в аксиальном направлении) выровнены относительно друг друга вдоль направления, параллельного основной оси «Z-Z» вращения формообразующего барабана 14.

Устройство 15 дополнительно содержит фиксирующую планку 44, имеющую по существу трапециевидное сечение (фиг. 4). Каждая фиксирующая планка 44 имеет ее собственные скошенные продольные края для образования наклонной поверхности 45. На каждом из двух противоположных концов фиксирующей планки 44 образованы центрирующие гнезда 46 (например, сквозные отверстия). Фиксирующая планка 44 имеет длину L4, которая немного меньше расстояния L3 между двумя опорными концами 30. Фиксирующая планка 44 выполнена из магнитного металлического материала, то есть она выполнена с возможностью ее прикрепления и удерживания магнитами 43, расположенными на формообразующем барабане 14. Поверхность фиксирующей планки 44, предназначенная для входа в контакт с полимерным герметизирующим материалом 10, предусмотрена с материалом Teflon®.

При использовании в соответствии со способом по изобретению герметизирующий комплект 12 разматывают из рулона 19 и во время или сразу же после размотки защитную пленку 20 снимают с герметизирующего комплекта 12 и наматывают на соответствующий вспомогательный рулонодержатель 21, пока она удерживается натянутой посредством элемента 22а для возврата (фиг. 1). Защитную пленку 20 собирают для удаления.

Непрерывный герметизирующий комплект 12 перемещают вперед пошагово на конвейере 16 в направлении «A» подачи при непровисающей термопластичной пленке 11, наложенной на опорную поверхность 23, и слое полимерного герметизирующего материала 10, обращенном вверх. При более подробном рассмотрении следует отметить, что на каждом шаге непрерывный герметизирующий комплект 12 перемещают вперед на первой части 17а и на второй части 17b конвейера 16 за отрезающий нож 25 на часть, соответствующую длине окружности формообразующего барабана 14. Таким образом, герметизирующий комплект 12 отрезают по размеру и перемещают вперед на наклонную часть 18, когда последняя находится в первом горизонтальном положении (пунктирная линия на фиг. 1).

В подобном первом положении фиксирующая планка 44 опирается на два консольных элемента 29, при этом каждый из противоположных концов фиксирующей планки 44 опирается на соответствующую опорную поверхность 31 и также удерживается соответствующим центрирующим штифтом 35, частично вставленным в соответствующее центрирующее гнездо 46 (фиг. 3). Кроме того, прижимной ролик 37 находится в его первом положении, в котором он удален от опорной поверхности, образуемой конвейерной лентой 37.

Когда герметизирующий комплект 12, отрезанный по размеру, перемещается на наклонную часть 18, последняя поворачивается вокруг оси «Y-Y» ее поворота на угол «α», составляющий приблизительно 30°, до тех пор, пока последний конец 18b не окажется вблизи поверхности 14а формообразующего барабана 14, наружной в радиальном направлении. В такой конфигурации фиксирующая планка 44 удерживается на некотором расстоянии от поверхности 14а, наружной в радиальном направлении (фиг. 1 и 7а).

За счет перемещения конвейерной ленты 27 вперед герметизирующий комплект 12 перемещается вперед на желоб «P1» (наклоненный под углом «α» относительно горизонтальной плоскости «P2»), границы которого определяются конвейером 27, до тех пор, пока передний конец 12а герметизирующего комплекта 12, отрезанного по размеру, не достигнет формообразующего барабана 14, вдоль направления, по существу касательного к формообразующему барабану 14. Впоследствии передний конец 12а входит в круговое углубление 40 и размещается в нем так, что непровисающая термопластичная пленка 11 входит в контакт с указанной поверхностью 14а, наружной в радиальном направлении. На данном этапе формообразующий барабан 14 предпочтительно вращается медленно, предпочтительно с окружной линейной скоростью, незначительно превышающей скорость перемещения герметизирующего комплекта 12, до тех пор, пока магниты 43 не достигнут надлежащего углового положения. Таким образом, когда передний конец 12а герметизирующего комплекта 12 войдет в контакт с поверхностью кругового углубления 40, указанный герметизирующий комплект 12 натягивается в незначительной степени, чтобы избежать образования складок. Герметизирующий комплект 12, который имеет толщину, составляющую приблизительно 4,5 мм, выступает в радиальном направлении за круговое углубление на толщину, составляющую приблизительно 0,5 мм.

В такой конфигурации формообразующий барабан 14 неподвижен, и фиксирующая планка 44 расположена над передним концом 12а и на небольшом расстоянии от переднего конца 12а. Кроме того, формообразующий барабан 14 находится в таком угловом положении, что магниты 43 обращены к фиксирующей планке 44 (фиг. 7b).

Впоследствии дальнейший поворот наклонной части 18 вокруг оси «Y-Y» поворота по направлению к формообразующему барабану 14 обеспечит прилегание фиксирующей планки 44 к переднему концу 12а герметизирующего комплекта 12 и к магнитам 43, расположенным в наружных в аксиальном направлении частях 41 формообразующего барабана 14. В такой конфигурации формообразующий барабан 14 по-прежнему неподвижен, фиксирующая планка 44 по-прежнему удерживается центрирующими штифтами 35, и она магнитно прикреплена к магнитам 43 (фиг. 7с).

В этот момент за счет приведения в действие соответствующих исполнительных механизмов 39 прижимной ролик 37 опускается на фиксирующую планку 44, центрирующие штифты 35 отводятся, и формообразующий барабан 14 начинает вращаться (фиг. 7d).

Фиксирующая планка 44 выходит из гнезд 32 С-образных опорных концов 30 и вращается, будучи присоединенной к формующему барабану 14 за счет удерживания ее магнитами 43. Во время вращения фиксирующая планка 44, в свою очередь, удерживает передний конец 12а герметизирующего комплекта 12. Прижимной ролик 37 опускается с фиксирующей планки 44, перекатываясь по наклонной плоскости 45, и затем он продолжает постепенно катиться по герметизирующему комплекту 12, когда последний находится в круговом углублении 40 (фиг. 7е).

Формообразующий барабан 14 совершает полный оборот, в конце которого задний конец 12b герметизирующего комплекта 12 размещается у переднего конца 12а, и он прижимается к указанному переднему концу 12а прижимным роликом 37 для соединения и герметичного скрепления друг с другом двух концов герметизирующего комплекта 12, отрезанного по размеру (фиг. 7f).

Поворот формообразующего барабана 14 в конце концов обеспечивает возвращение прижимного ролика 47 на фиксирующую планку 44 (ролик 37 снова поднимается по другой наклонной поверхности 45 планки 44). В такой конфигурации противоположные концы фиксирующей планки 44 снова будут размещаться в гнездах 32 С-образных опорных концов 30 «C».

Центрирующие штифты 35 снова устанавливаются в центрирующих гнездах 46, и фиксирующая планка 44 отсоединяется от герметизирующего комплекта 12 за счет поворота наклонной части 18 вокруг оси «Y-Y» поворота при перемещении ее от формообразующего барабана 14. В частности, опорная поверхность 31 опорных концов 30 обеспечивает подъем фиксирующей планки 44 и отделение ее от магнитов 43 формообразующего барабана 14. Одновременно прижимной ролик 37 возвращается в его первое положение (фиг. 7h).

Изобретение относится к способу управления наложением слоя полимерного герметизирующего материала на формообразующий барабан и к способу изготовления самозаклеивающихся шин. Согласно способу выполняют герметизирующий комплект, включающий в себя непровисающую термопластичную пленку и слой полимерного герметизирующего материала, соединенный с непровисающей термопластичной пленкой и опирающийся на непровисающую термопластичную пленку заданного размера. Подают герметизирующий комплект на желоб сверху вниз до формообразующего барабана. Опускают передний конец герметизирующего комплекта на наружную в радиальном направлении поверхность формообразующего барабана таким образом, чтобы передний конец герметизирующего комплекта опирался на поверхность формообразующего барабана без защемления или смещения на поверхности формообразующего барабана. Фиксируют передний конец на формообразующем барабане для устранения значительных смещений герметизирующего комплекта и формообразующего барабана относительно друг друга. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 30 з.п. ф-лы, 15 ил.

1. Способ управления наложением слоя полимерного герметизирующего материала на формообразующий барабан, включающий:

выполнение герметизирующего комплекта (12), включающего в себя непровисающую термопластичную пленку (11) и слой полимерного герметизирующего материала (10), соединенный с непровисающей термопластичной пленкой (11) и опирающийся на непровисающую термопластичную пленку (11) заданного размера;

подачу герметизирующего комплекта (12) на желоб (Р1) сверху вниз до формообразующего барабана (14);

опускание переднего конца (12а) герметизирующего комплекта (12) на наружную в радиальном направлении поверхность (14а) формообразующего барабана (14) таким образом, чтобы передний конец (12а) герметизирующего комплекта (12) опирался на поверхность формообразующего барабана без защемления или смещения на поверхности формообразующего барабана; и

фиксацию переднего конца (12а) на формообразующем барабане (14) для устранения значительных смещений герметизирующего комплекта (12) и формообразующего барабана (14) относительно друг друга.

2. Способ по п. 1, при котором передний конец (12а) герметизирующего комплекта (12) накладывают за вертикальной радиальной плоскостью (R) формообразующего барабана (14).

3. Способ по п. 1, при котором передний конец (12а) фиксируют посредством приложения к нему давления, обеспечивающего его придавливание к формообразующему барабану (14).

4. Способ изготовления самозаклеивающихся шин для колес транспортных средств, включающий:

раскладку непрерывного герметизирующего комплекта (12) в продольном направлении, при этом комплект включает в себя непровисающую термопластичную пленку (11) и слой полимерного герметизирующего материала (10), соединенный с непровисающей термопластичной пленкой (11) и опирающийся на нее, при этом непрерывный герметизирующий комплект (12) соединен с защитной пленкой (20), наложенной на слой полимерного герметизирующего материала (10) со стороны, противоположной по отношению к непровисающей термопластичной пленке (11);

снятие защитной пленки (20) с непрерывного герметизирующего комплекта (12);

отрезание непрерывного герметизирующего комплекта (12) по размеру;

намотку герметизирующего комплекта (12), отрезанного по размеру, вокруг формообразующего барабана (14) при непровисающей термопластичной пленке (11), связанной с наружной в радиальном направлении поверхностью (14а) формообразующего барабана (14);

формообразование компонентов невулканизованной шины (1) на по меньшей мере формообразующем барабане (14);

придание формы, формование в пресс-форме и вулканизацию шины (1);

при этом намотка герметизирующего комплекта (12), отрезанного по размеру, включает:

подачу герметизирующего комплекта (12), отрезанного по размеру, на желоб (Р1) сверху вниз до формообразующего барабана (14);

опускание переднего конца (12а) герметизирующего комплекта (12), отрезанного по размеру, на наружную в радиальном направлении поверхность (14а) формообразующего барабана (14);

фиксацию переднего конца (12а) на формообразующем барабане (14); и

приведение формообразующего барабана (14) во вращение, вызывающее перемещение герметизирующего комплекта (12), отрезанного по размеру, вслед за ним и намотку герметизирующего комплекта (12), отрезанного по размеру, на формообразующий барабан (14) до тех пор, пока задний конец (12b) герметизирующего комплекта (12), отрезанного по размеру, не перекроет передний конец (12а) и не будет герметично присоединен к нему.

5. Способ по п. 1, при котором желоб (Р1) вместе с горизонтальной плоскостью (Р2) ограничивает угол (α), составляющий от приблизительно 15 до приблизительно 60°.

6. Способ по п. 1, при котором желоб (Р1) вместе с горизонтальной плоскостью (Р2) ограничивает угол (α), составляющий по меньшей мере приблизительно 30°.

7. Способ по п. 4, при котором передний конец (12а) фиксируют посредством наложения фиксирующей планки (44) на передний конец (12а) и удержания противоположных концов фиксирующей планки (44) относительно формообразующего барабана (14).

8. Способ по п. 7, при котором противоположные концы фиксирующей планки (44) магнитно удерживаются относительно формообразующего барабана (14).

9. Способ по п. 7 или 8, при котором не поддающуюся адгезии поверхность фиксирующей планки (44) накладывают на слой полимерного герметизирующего материала (10).

10. Способ по п. 7 или 8, при котором после герметичного присоединения заднего конца (12b) к переднему концу (12а) фиксирующую планку (44) отделяют от переднего конца (12а).

11. Способ по п. 4, при котором герметизирующий комплект (12), отрезанный по размеру, размещают в круговом углублении (40) поверхности (14а) формообразующего барабана (14), наружной в радиальном направлении.

12. Способ по п. 11, при котором герметизирующий комплект (12), отрезанный по размеру, выступает за круговое углубление (40).

13. Способ по п. 12, при котором герметизирующий комплект (12), отрезанный по размеру, выступает за круговое углубление (40) на толщину, составляющую от приблизительно 0,3 до приблизительно 1 мм.

14. Способ по п. 4, при котором во время вращения формообразующего барабана (14) обеспечивают прикатку герметизирующего комплекта (12), отрезанного по размеру, прижимным роликом (37).

15. Способ по п. 14, при котором прижимной ролик (37) сначала подводят к фиксирующей планке (44), наложенной на передний конец (12а), и затем обеспечивают прикатку герметизирующего комплекта (12), отрезанного по размеру, прижимным роликом (37).

16. Способ по п. 15, при котором прижимной ролик (37) опускается с фиксирующей планки (44) и снова поднимается на фиксирующую планку (44), перекатываясь по наклонным поверхностям (45), образованным вдоль продольных краев указанной фиксирующей планки (44).

17. Способ по п. 4, при котором герметизирующий комплект (12), отрезанный по размеру, перемещают вперед вдоль направления (А) подачи, параллельного продольному направлению протяженности герметизирующего комплекта (12), отрезанного по размеру, до наложения переднего конца (12а) на формообразующий барабан (14).

18. Способ по п. 4, при котором раскладка непрерывного герметизирующего комплекта (12) в продольном направлении включает: размотку непрерывного герметизирующего комплекта (12) из рулона.

19. Способ по п. 4, при котором снятие защитной пленки (20) с непрерывного герметизирующего комплекта (12) включает: отделение защитной пленки (20) от слоя полимерного герметизирующего материала (10) и ее намотку на вспомогательный рулон (21).

20. Способ по п. 4, при котором защитную пленку (20) снимают со слоя полимерного герметизирующего материала (10) перед резкой слоя полимерного герметизирующего материала (10).

21. Способ по п. 18, при котором защитную пленку (20) снимают со слоя полимерного герметизирующего материала (10) во время размотки непрерывного герметизирующего комплекта (12) из рулона.

22. Способ по п. 4, при котором герметизирующий комплект (12) перемещают вперед, когда он опирается на конвейер (16),

содержащий:

первую часть (17а) и вторую часть (17b), расположенные последовательно вдоль направления (А) подачи;

режущее устройство (24), расположенное между первой частью (17а) и второй частью (17b).

23. Способ по п. 22, при котором наклонную часть (18) конвейера (16) перемещают между первым положением, в котором последний конец (18b) наклонной части (18) расположен рядом с формообразующим барабаном (14), и вторым положением, в котором последний конец (18b) расположен вдали от формообразующего барабана (14).

24. Способ по п. 23, в котором фиксирующая планка (44) опирается на два опорных конца (30), каждый из которых принадлежит одному из двух консольных элементов (29), смонтированных на наклонной части (18).

25. Способ по п. 24, при котором два консольных элемента (29) перемещаются, будучи жестко присоединенными к наклонной части (18).

26. Способ по п. 24, при котором опорные концы (30) расположены на расстоянии (L3) друг от друга, превышающем ширину (L1) формообразующего барабана (14) в аксиальном направлении.

27. Способ по п. 24, при котором опорные концы (30) находятся впереди по отношению к последнему концу (18b) наклонной части (18).

28. Способ по п. 24, при котором, когда фиксирующая планка (44) находится в исходном положении, каждый из двух концов указанной фиксирующей планки (44) опирается на соответствующую опорную поверхность (31) одного из опорных концов (30).

29. Способ по п. 24, при котором центрирующий штифт (35) каждого из опорных концов (30) входит в гнездо (46) фиксирующей планки (44).

30. Способ по п. 23, при котором прижимной ролик (37) закреплен на наклонной части (18).

31. Способ по п. 30, при котором прижимной ролик (37) выполнен с возможностью перемещения относительно наклонной части (18) между первым положением, в котором он расположен между опорными концами (30) и перед последним концом (18b), и вторым положением, в котором он поднят относительно указанного последнего конца (18b).

32. Способ по п. 9, при котором после герметичного присоединения заднего конца (12b) к переднему концу (12а) фиксирующую планку (44) отделяют от переднего конца (12а).

| WO 2009131451 A1, 29.10.2009 | |||

| МАГНИТОМЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УГЛОВОГО ПОЛОЖЕНИЯ ТЕЛА | 1994 |

|

RU2072219C1 |

| WO 2011064698 A1, 03.06.2011 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2002 |

|

RU2324594C2 |

Авторы

Даты

2016-12-20—Публикация

2012-10-30—Подача