Изобретение относится к оборудованию для электролитической обработки поверхности металлов и их сплавов путем микродугового оксидирования для повышения коррозионной стойкости и повышения показателей твердости и микротвердости поверхностей деталей и может быть использовано в машиностроении, а также в ремонтном производстве при упрочнении и восстановлении деталей металлопокрытиями.

Известно устройство для микродугового оксидирования металлов и их сплавов, содержащее электроды, источник питания, систему прокачки электролита и ванну для электролита, выполненную с фильтром и установленную в баке жидкостного охлаждения. Система прокачки электролита имеет вентиль и порошковый питатель регулирования состава электролита, а в качестве одного из электродов использована оксидируемая деталь. Устройство снабжено воронкой с фильтром, соединенным с ванной для электролита посредством трубопровода, и в качестве второго электрода содержит сопло-электрод, закрепленный на траверсе штанги с возможностью перемещения в вертикальной и горизонтальной плоскостях, при этом порошковый питатель закреплен на сопле-электроде, [патент RU №2190044, МПК C25D 11/02, C25D 17/02, опубликован 27.09.2002].

Известно устройство для микродугового оксидирования детали типа цилиндра корпуса делителя коробки передач, содержащее электрод, источник питания, бак для сбора электролита, систему прокачки электролита, при этом обрабатываемая деталь является ванной-электролизером и соединена с первой клеммой источника питания, а электрод соединен со второй его клеммой и выполнен в виде полого цилиндра, отличающееся тем, что электрод в верхней части снабжен штуцером для подвода электролита, а в нижней части снабжен съемной лопастной мешалкой, [патент RU №2236488, МПК C25D 7/04, C25D 17/10, C25D 21/10, опубликован 20.09.2004].

Наиболее близким по технической сущности является устройство для оксидирования внутренней поверхности пустотелых цилиндрических изделий. Устройство состоит из источника питания, ванны-электролизера, корпуса, подсоединенного к одной, а коаксиально установленный в ванне цилиндрический электрод - к другой клеммам источника питания, и систему прокачки электролита. При этом оно содержит крышки с отверстиями для подвода и отвода электролита и установки электрода, герметично устанавливаемые на торцах изделия и образующие совместно с ним корпус ванны-электролизера [патент RU №2258771, МПК C25D 11/02, опубликован 20.08.2005].

Однако известные устройства и установки для оксидирования металлов и сплавов требуют до 2-х часов оксидирования для получения слоя до 200 мкм, а интенсификация разрядных процессов в этих устройствах приводит к перегреву электролита и ухудшению качества поверхности.

Задачей изобретения является снижение времени оксидирования за счет интенсификации возникновения электрических разрядов на поверхности заготовки в условиях непрерывного регулирования потока электролита в межэлектродном промежутке.

Технический результат - увеличение мощности, подаваемой в межэлектродный промежуток и, соответственно, снижение времени обработки детали.

Поставленная задача решается устройством для оксидирования деталей, содержащим источник питания, бак для электролита, насос для перекачки электролита, электрохимическую ячейку. В отличие от прототипа, электрохимическая ячейка образована анодом-деталью, верхней и нижней крышками, причем в верхней крышке выполнено отверстие для отвода электролита и отверстие для катода, и цилиндрическим полым катодом, в котором выполнены отверстия, направленные в межэлектродный промежуток, а также отверстие для подачи электролита, причем устройство дополнительно содержит шунт для измерения силы тока, измеритель электрической мощности, вычислительный блок с преобразователем частоты, соединенный с насосом для перекачки электролита, который выполнен регулируемым.

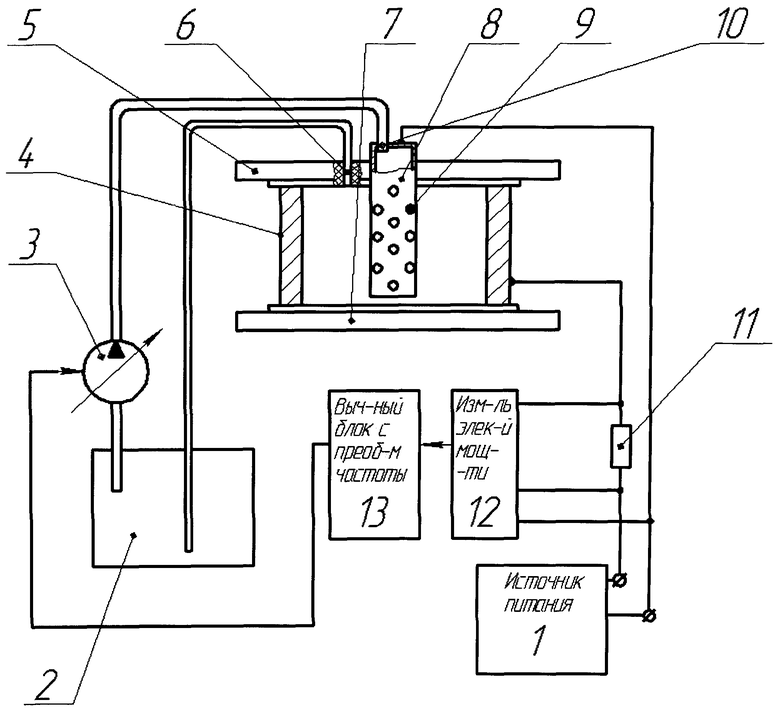

Сущность изобретения поясняется чертежом, на котором схематично показано заявляемое устройство.

Устройство содержит источник питания 1, бак для электролита 2, насос для перекачки электролита 3, электрохимическую ячейку, образованную анодом-деталью 4, верхней крышкой 5 с отверстием 6 для отвода электролита и отверстием для катода, нижней крышкой 7, цилиндрическим полым катодом 8, в котором выполнены отверстия 9, направленные в межэлектродный промежуток, и отверстие 10 для подачи электролита. Устройство дополнительно содержит шунт для измерения силы тока 11, измеритель электрической мощности 12, вычислительный блок с преобразователем частоты 13, соединенный с насосом для перекачки электролита, который выполнен регулируемым.

Устройство для оксидирования внутренней поверхности полых цилиндрических деталей работает следующим образом.

Производят сборку электрохимической ячейки, для чего закрывают торцевые отверстия анода-детали 4 верхней 5 и нижней 7 крышками, а в центровое отверстие верхней крышки устанавливают цилиндрический полый катод 8.

На практике крышки могут быть зажаты любым известным способом (например, с помощью шпилек).

Наливают в бак 2 электролит, подсоединяют трубопровод к отверстию 10 в цилиндрическом полом катоде 8 и выходному отверстию 6 в верхней крышке, а анод-деталь и катод - к клеммам источника питания 1, после чего включают насос 3. После заполнения полости изделия электролитом включают источник питания 1. При подаче напряжения в межэлектродном зазоре на поверхности анода-детали 4 возникают электрические разряды, формирующие на детали оксидный слой. В ходе обработки значение тока в электрохимической ячейке определяется при помощи шунта 11. Сигналы тока и напряжения поступают на измеритель мощности 12. Выходной сигнал измерителя мощности используется для управления вычислительным блоком с преобразователем частоты 13. При увеличении мощности, подаваемой на электрохимическую ячейку, вычислительный блок с преобразователем частоты 13 увеличивает частоту тока, подаваемого на регулируемый насос 3. При уменьшении мощности частота тока питания насоса снижается. В результате этого осуществляется изменение расхода электролита в ячейке в зависимости от интенсивности электрохимических и разрядных процессов в межэлектродном зазоре.

Таким образом, в отличие от прототипа, использование в предлагаемом устройстве различных зависимостей расхода электролита от мощности в межэлектродном зазоре позволяет реализовывать различные технологические режимы, добиваясь оптимального соотношения мощности потребления, времени обработки детали и качества поверхности заготовки. Кроме того, введение измерителя мощности позволяет автоматизировать процесс поддержания теплового состояния в заданном технологическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для хромирования внутренних поверхностей деталей | 2020 |

|

RU2749954C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1999 |

|

RU2176682C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ И СПЛАВОВ В РЕЖИМЕ КОМПРЕССИОННОГО МИКРОДУГОВОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324014C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ И ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2367727C1 |

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПУСТОТЕЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2258771C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2008 |

|

RU2395631C2 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении. Устройство содержит источник питания, бак для электролита, насос для перекачки электролита, электрохимическую ячейку, при этом оно содержит шунт для измерения силы тока, измеритель электрической мощности, вычислительный блок с преобразователем частоты, соединенный с насосом для перекачки электролита, который выполнен регулируемым. Электрохимическая ячейка образована анодом-деталью, верхней и нижней крышками, причем в верхней крышке выполнено отверстие для отвода электролита и отверстие для катода, и цилиндрическим полым катодом, в котором выполнены отверстия, направленные в межэлектродный промежуток, а также отверстие для подачи электролита. Технический результат: увеличение мощности, подаваемой в межэлектродный промежуток, снижение времени обработки детали при оптимальном соотношении мощности потребления, времени обработки детали и качества поверхности заготовки. 1 ил.

Устройство для оксидирования полых цилиндрических деталей, содержащее источник питания, бак для электролита, насос для перекачки электролита и электрохимическую ячейку, отличающееся тем, что оно содержит шунт для измерения силы тока, измеритель электрической мощности, вычислительный блок с преобразователем частоты, соединенный с насосом для перекачки электролита, который выполнен регулируемым, а электрохимическая ячейка образована анодом-деталью, верхней и нижней крышками, причем в верхней крышке выполнено отверстие для отвода электролита и отверстие для катода, и цилиндрическим полым катодом, в котором выполнены отверстия, направленные в межэлектродный промежуток, и отверстие для подачи электролита.

| УСТРОЙСТВО ДЛЯ ОКСИДИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПУСТОТЕЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2258771C1 |

| СПОСОБ ПОВЫШЕНИЯ ЧУВСТВИТЕЛЬНОСТИ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ | 1935 |

|

SU47009A1 |

| ГИДРАВЛИЧЕСКОЕ ОБОРУДОВАНИЕ | 1998 |

|

RU2193697C2 |

| Приспособление к шлихтовальной машине для контроля качества шлихтуемой основы | 1952 |

|

SU98195A1 |

Авторы

Даты

2015-01-20—Публикация

2013-08-06—Подача