Изобретение относится к области гальванотехники и может быть использовано для нанесения износостойких и коррозионностойких хромовых покрытий на внутренние поверхности обрабатываемых деталей.

Из уровня техники известно устройство хромирования внутренних поверхностей деталей (патент RU 2539252 «Устройство для оксидирования внутренней поверхности полых цилиндрических деталей», МПК C25D 11/02, опубл. 20.01.2015), которое содержит источник питания, бак для электролита, насос для перекачки электролита, электрохимическую ячейку, образованную анодом-деталью, верхней и нижней крышками, причем в верхней крышке выполнено отверстие для отвода электролита и отверстие для катода, и цилиндрическим полым катодом, в котором выполнены отверстия, направленные в межэлектродный промежуток, а также отверстие для подачи электролита.

Из уровня техники известно устройство хромирования внутренних поверхностей деталей (патент RU 2258771 «Устройство для оксидирования внутренней поверхности пустотелых цилиндрических изделий», МПК C25D 11/02, опубл. 20.08.2005), которое состоит из источника питания, ванны-электролизера, корпуса, подсоединенного к одной, а коаксиально установленный в ванне цилиндрический электрод - к другой клеммам источника питания, и систему прокачки электролита. При этом оно содержит крышки с отверстиями для подвода и отвода электролита и установки электрода, герметично устанавливаемые на торцах изделия и образующие совместно с ним корпус ванны-электролизера.

Недостаток: электролит статичен, находится в неподвижном состоянии внутри хромируемой заготовки, в связи с этим покрытие получается неравномерным.

Известные устройства требуют длительное время для нанесения покрытий, чтобы получить слой до 200 мкм, а интенсификация разрядных процессов в этих устройствах приводит к перегреву электролита и ухудшению качества поверхности.

Из уровня техники известно устройство хромирования внутренних поверхностей труб (патент RU 28361 «Устройство для электролитического нанесения покрытий на внутреннюю поверхность труб», МПК C25D 17/00, опубл. 20.03.2003), содержащее ванну со съемной крышкой, полый цилиндрический анод, токопроводы и источник тока, систему подачи и отвода электролита. При этом обрабатываемая деталь - труба смонтирована на крышке.

Недостаток: усложнение конструкции за счет наличия привода вращения анода, послойное нанесение покрытия, что отрицательно сказывается на его прочности.

Из уровня техники известно устройство хромирования внутренних поверхностей (патент SU 1694711 «Устройство для нанесения электролитических покрытий», МПК C25D 17/00, опубл. 30.11.1991, прототип), содержащее трубчатый анод с радиальными отверстиями, выполненными в его стенках, системы подвода и отвода электролита, бак с электролитом, токопроводы и источник тока. Процесс хромирования осуществляется в протоке электролита при неподвижном аноде с принудительной подачей последнего снизу вверх через внутреннюю полость и радиальные отверстия в стенках анода.

Недостаток: вследствие радиального направления движения электролита через перфорации в стенках анода не обеспечивается требуемое качество твердохромового покрытия.

Изобретение направлено на повышение качества нанесения покрытия на внутреннюю поверхность обрабатываемой детали.

Технический результат достигается тем, что установка для хромирования внутренних поверхностей деталей содержит проточную ванну с крышкой, в которой установлен трубчатый анод, систему подвода и отвода электролита, бак с электролитом, токопроводы и источник тока. При этом трубчатый анод смонтирован на основании, в котором выполнено отверстие для подвода электролита, между основанием и анодом установлен фланец и центрирующее кольцо с наклонными отверстиями, имеющими острый угол наклона оси к торцам кольца и образующими каналы подачи электролита между анодом и обрабатываемым изделием.

Также технический результат достигается тем, что трубчатый анод выполнен с конусностью не более 1°; наклонные отверстия центрирующего кольца выполнены под углом 45°.

Также технический результат достигается тем, что основание, фланец и центрирующее кольцо выполнены из химически- и температуростойкого материала, например, из упрочненного фторопласта Ф4К20, либо оргстекла.

Качество нанесенного хромового покрытия обеспечивается за счет закручивания потока и движения струй электролита вокруг анода, подаваемого через наклонные отверстия, выполненные под острым углом (например, 20° - 45°).

При подводе тока сверху, за счет увеличения диаметра анода к низу (конусность - не более 1°) обеспечивается постоянная плотность тока вдоль оси хромируемой заготовки, что положительно влияет на равномерность нанесения покрытия.

За счет соединения ванны хромирования и бака с электролитом установка имеет компактные размеры.

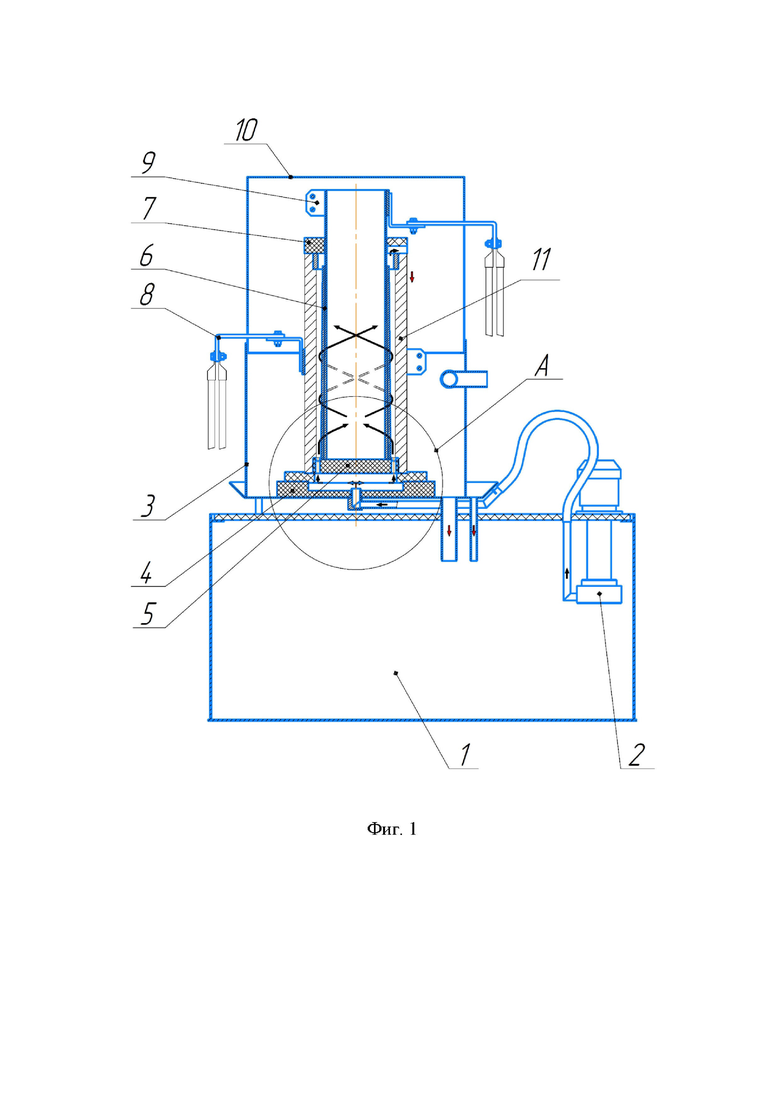

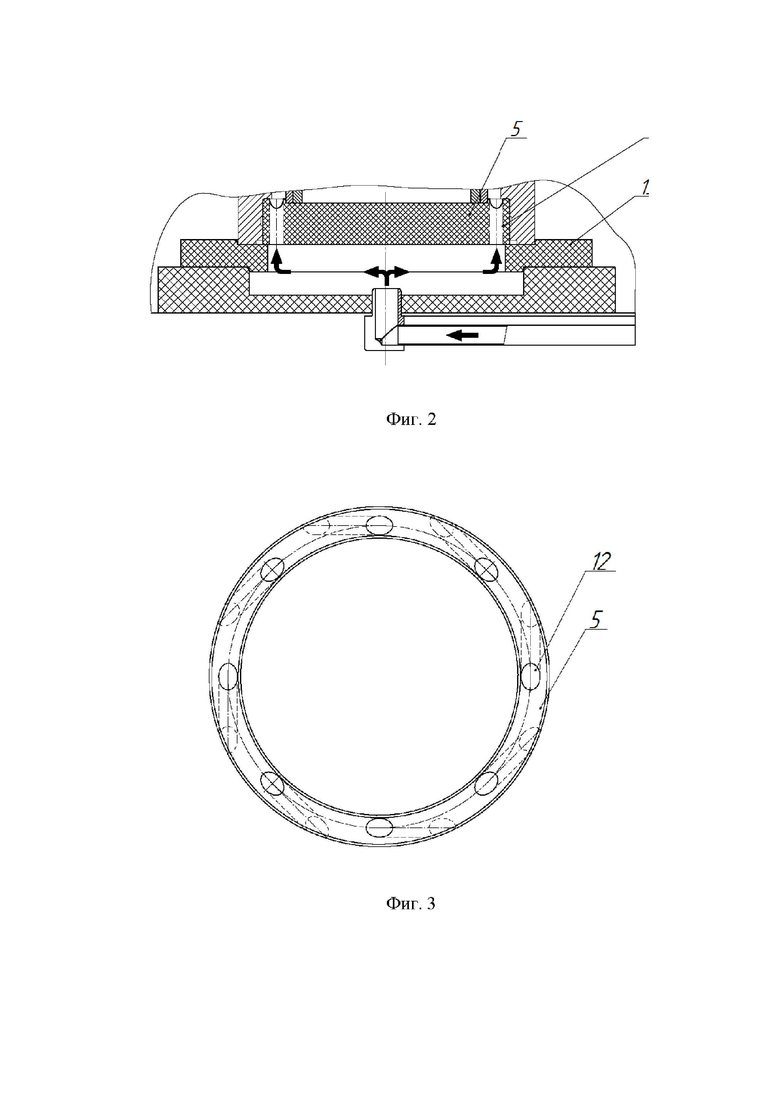

Сущность заявляемой установки поясняется графическими материалами, где на фиг. 1 представлена принципиальная схема установки, на фиг. 2 - увеличенный вид А на фиг. 1, на фиг. 3 - общий вид центрирующего кольца.

Установка содержит бак с электролитом 1 с закрепленным на нем электролитической ванной 3 с крышкой 10, а также систему подвода и отвода электролита, насос для перекачки электролита 2. Трубчатый анод 6 смонтирован на фторопластовом основании 4, установленным в ванной 3, причем в основании выполнено отверстие для подвода электролита. На основании 4 монтируется обрабатываемое изделие 11 и анод 6. Между основанием 4 и анодом 6 установлен фланец нижний 13 и центрирующее кольцо 5 с наклонными отверстиями 12, имеющими угол наклона оси 45° к торцам кольца и образующими каналы подачи электролита между анодом 6 и обрабатываемым изделием 11. Сверху на обрабатываемое изделие 11 надевается фланец верхний 7, выполненный с полостями отвода электролита.

Производят сборку установки следующим образом.

Вне установки выполняется сборка изделия 11 с технологической оснасткой, включающей: центрирующее кольцо 5 с наклонными отверстиями 12, фланец нижний 13 и шину кабелей катода 8. Данную сборку с помощью грузоподъемного механизма смонтировать на фторопластовом основании 4, выполнить конечное подключение шины 8 к токопроводу, идущему к источнику тока. Опустить в полость изделия 11 анод 6, установив его в посадочной цековке центрирующего кольца 5. Далее, через анод 6 одеть фланец верхний 7, закрепив его с помощью винтов к изделию 11. На хвостовой части анода 6 установить шину кабелей анода 9, выполнить конечное подключение к токопроводу, идущему от источника тока. Закрыть ванну 3 крышкой 10. Проверить шланговое подключение электролитической ванны 3 к системе защиты окружающей среды.

Установка работает следующим образом: снимают крышку 10, после чего устанавливают обрабатываемое изделие 11 для нанесения на внутреннюю поверхность изделия покрытия, накрывают фланцем верхним 7, проверяя центрирование анода 6.

Когда установка полностью в сборе, запускается система подачи электролита. Электролит подается через насос 2 по трубопроводам к наклонным отверстиям 12. Насос 2 системы подачи электролита имеет следующие характеристики: максимальная производительность насоса - 10 м3/ч.

За счет давления в гидросистеме и размещения наклонных отверстий 12 турбулентные потоки электролита закручиваются по спирали и поднимаются вверх, и от соударения с крышкой меняют направление, и через отверстия во фланце верхнем 7, возвращаются обратно в электролитическую ванну 3. Это позволяет сократить расход электролита и количество выбросов в окружающую среду. Кроме того, преимуществом вихревого движения электролита вдоль поверхности наносимого покрытия является удаление дендритов на хромируемой поверхности, снижение пористости, отслоений, трещин в наносимом покрытии, а также повышение твердости покрытия. Газ, выделяющийся в процессе нанесения покрытия, поднимается вверх и благодаря вертикальному расположению установки, не взаимодействует с хромированной поверхностью, как это бывает при горизонтальном или наклонном расположении, а отводится через отверстия в корпусе ванны хромирования 3 в систему фильтрации.

Указанная производительность насоса, подающего электролит, в совокупности с плотностью тока 100 А/дм2 и расположением наклонных отверстий в кольце центрирующем позволяет обеспечить необходимую скорость нанесения твердохромового покрытия - 1 мкм/мин и требуемое качество покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747261C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2747262C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2542198C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2643295C1 |

| Устройство для локального хромирования изделий | 2021 |

|

RU2780611C1 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| Установка для электролитического нанесения покрытий на длинномерные цилиндрические изделия | 2024 |

|

RU2840882C1 |

| СПОСОБ ЛОКАЛЬНОГО ХРОМИРОВАНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2430197C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312174C2 |

Изобретение относится к области гальванотехники и может быть использовано для нанесения износостойких и коррозионностойких хромовых покрытий на внутренние поверхности обрабатываемых деталей. Установка содержит проточную ванну с крышкой, в которой установлен трубчатый анод, систему подвода и отвода электролита, бак с электролитом, токопроводы и источник тока. Трубчатый анод смонтирован на основании, в котором выполнено отверстие для подвода электролита, между основанием и анодом установлен фланец и центрирующее кольцо с наклонными отверстиями, имеющими острый угол наклона оси к торцам кольца и образующими каналы подачи электролита между анодом и обрабатываемым изделием. Технический результат: повышение качества нанесения покрытия на внутреннюю поверхность обрабатываемой детали. 3 з.п. ф-лы, 3 ил.

1. Установка для хромирования внутренней поверхности детали, содержащая проточную ванну с крышкой, в которой установлен трубчатый анод, систему подвода и отвода электролита, бак с электролитом, токопроводы и источник тока, отличающаяся тем, что трубчатый анод смонтирован на основании, в котором выполнено отверстие для подвода электролита, между основанием и анодом установлен фланец и центрирующее кольцо с наклонными отверстиями, имеющими острый угол наклона оси к торцам кольца и образующими каналы подачи электролита между анодом и обрабатываемым изделием.

2. Установка для хромирования внутренних поверхностей деталей по п. 1, отличающаяся тем, что трубчатый анод выполнен с конусностью не более 1°.

3. Установка для хромирования внутренних поверхностей деталей по п. 1, отличающаяся тем, что наклонные отверстия центрирующего кольца выполнены под углом 20 - 45°.

4. Установка для хромирования внутренних поверхностей деталей по п. 1, отличающаяся тем, что основание, фланец и центрирующее кольцо выполнены из химически- и температуростойкого материала, например, фторопласта.

| Устройство для нанесения электролитических покрытий | 1988 |

|

SU1694711A1 |

| Устройство для электролитического нанесения покрытий | 1988 |

|

SU1634729A2 |

| Ручной полольник и окучник | 1931 |

|

SU28361A1 |

| EP 3633256 A1, 08.04.2020. | |||

Авторы

Даты

2021-06-21—Публикация

2020-11-18—Подача