Область техники, к которой относится изобретение

Настоящее изобретение относится к области процессов непрерывного литья для производства металлических заготовок. В частности, изобретение относится к способам регулирования распределения потоков жидкого металла в кристаллизаторе для непрерывного литья тонких слябов. Изобретение относится также к установке для осуществления такого способа.

Уровень техники

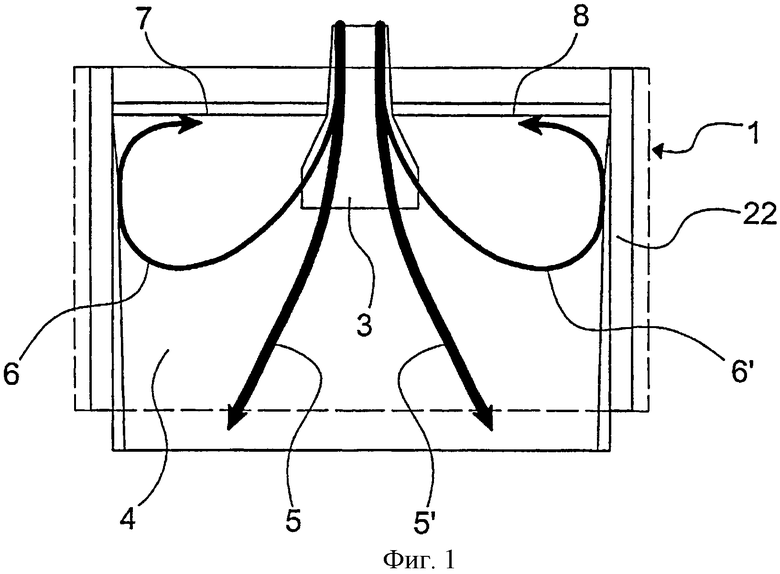

Технологию непрерывного литья, как известно, широко используют для производства металлических заготовок различной формы и размеров, включая тонкие стальные слябы толщиной менее 150 мм. В соответствии с фиг.1 непрерывное литье этих заготовок включает использование медного кристаллизатора 1, который образует определенный объем для ванны 4 жидкого металла. Такой объем обычно содержит центральную часть для ввода разливочного стакана 3, имеющего сравнительно большое сечение по отношению к жидкой ванне для того, чтобы минимизировать скорость течения заливаемой стали.

Известно также, что в таком виде литья получение оптимального распределения жидкого металла в кристаллизаторе является совершенно необходимым для литья с высокой скоростью (например, более 4,5 м/мин) и тем самым для обеспечения высокой производительности литья. Надлежащее распределение жидкого металла, кроме того, необходимо для обеспечения надлежащей смазки отливки с помощью расплавленных порошков и для того, чтобы избежать опасности «прилипания» металла, т.е. опасности осаждения затвердевшей корки 22 на внутренних стенках кристаллизатора вплоть до возможной недопустимой утечки жидкого металла из кристаллизатора («прорыва» металла), что приводит к остановке линии литья. Как известно, возможный процесс прилипания в значительной степени ухудшает качество полученной заготовки.

Как отмечено, например, в патентном документе US6464154 и показано на фиг.1 этого документа, большинство разливочных стаканов для заливки жидкого металла в кристаллизатор сконфигурировано для формирования двух центральных струй 5, 5' жидкой стали, направленных вниз, и двух периферийных рециркуляционных потоков 6, 6', направленных к поверхности 7 ванны, называемой также мениском 7, обычно покрытой слоем различных литейных порошков на основе оксидов, которые плавятся и защищают саму поверхность от окисления. Сжиженная часть такого слоя порошка, будучи введенная между внутренней поверхностью медной стенки кристаллизатора и коркой металла, образует также литейную смазку.

Для того чтобы обеспечить исключительно благоприятную гидродинамику внутри ванны, как известно, необходимо получить максимальную скорость жидкого металла, составляющую у мениска 7 в среднем менее чем приблизительно 0,5 м/сек. Такая скорость позволяет избежать захвата литейного порошка в твердую или жидкую фазу, который может привести к дефектам в готовом изделии. Эти скорости металла, однако, не должны быть меньше, чем приблизительно 0,08 м/сек во избежание образования «холодных пятен», которые не позволяют порошку плавиться, создавая тем самым возможные мостики отвердения, в частности, между разливочным стаканом и стенками кристаллизатора и обуславливая ненадлежащее плавление слоя порошка и, как следствие, недостаточную смазку отливки. Это, несомненно, обуславливает очевидные проблемы литейного качества. В дополнение к указанным ограничениям, касающимся скорости, как известно, необходимо также принимать во внимание волнистость поверхности (мениска) жидкого металла, главным образом, обусловленную периферийными рециркуляционными потоками 6, 6'. Такая волнистость предпочтительно должна иметь максимальную текущую ширину волны менее 15 мм и среднюю ширину менее 10 мм для того, чтобы избежать появления дефектов в готовом изделии, обусловленных включениями порошка, а также затруднениями в обеспечении литейной смазки, осуществляемой с использованием расплавленного порошка. Последнее обстоятельство может даже вызвать явление прорыва металла. Указанные оптимальные для литья параметры на поверхности мениска могут быть достигнуты при использовании обычных способов непрерывного литья и устройств.

Исходя из вышеизложенного первостепенное значение в процессе непрерывного литья имеет возможность регулирования потоков жидкого металла в кристаллизаторе. В этой связи следует отметить, что используемые в настоящее время разливочные стаканы имеют оптимизированную геометрию для регулирования потока металла обычно в определенном интервале расходов и для определенного размера кристаллизатора. Кристаллизаторы с иными параметрами не обеспечивают надлежащей гидродинамики при всех многочисленных параметрах литья, которые могут иметь место. Например, в случае высоких расходов направленные вниз струи 5, 5' и направленные вверх рециркуляционные потоки 6, 6' могут быть весьма интенсивными, что приводит к высоким скоростям движения жидкости и неоптимальной волнистости мениска 7. Напротив, в случае низких расходов направленные вверх рециркуляционные потоки 6, 6' могут быть слишком слабыми, создавая тем самым проблемы литейного качества.

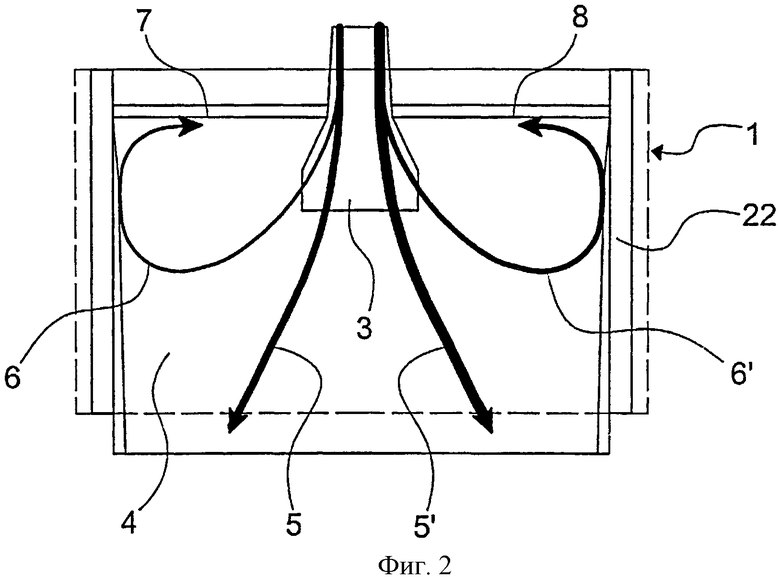

При других условиях проведения процесса литья, схематически показанных на фиг.1 А, погружной разливочный стакан может быть введен в кристаллизатор неточно, и поэтому расход жидкого металла будет несимметричным, или, например, несимметричность расхода связана с присутствием частично асимметричных нарастаний на внутренних стенках кристаллизатора, обусловленных наличием оксидов. В этих условиях скорость и расход потоков, направленных в сторону первой половины жидкой ванны, отличаются от названных параметров потоков, направленных в сторону другой половины ванны. Эти представляющие опасность ситуации могут привести к образованию стационарных волн, которые препятствуют надлежащему плавлению слоя порошка на мениске, обуславливая явление захвата порошка с пагубными последствиями для качества литья, и даже могут привести к явлению прорыва жидкого металла вследствие ненадлежащей смазки.

Были разработаны различные способы и устройства для улучшения распределения гидродинамических потоков в жидкой металлической ванне, которые, по меньшей мере, частично решают эту проблему, но в отношении лишь литья обычных слябов толщиной более 150 мм. Первый тип этих способов включает, например, использование линейных индукторных двигателей, магнитное поле которых используют для торможения и/или ускорения токов внутри расплавленного металла. Однако было установлено, что использование линейных двигателей является не очень эффективным решением для непрерывного литья тонких слябов, при котором медные плиты, обычно образующие кристаллизатор, имеют более чем в два раза большую толщину, чем обычно производимые слябы, и, таким образом, действуют в качестве экрана, препятствующего проникновению переменного магнитного поля, генерируемого линейными двигателями, что тем самым делает эти двигатели весьма неэффективными для создания сил торможения в жидкой металлической ванне.

Второй вид способов включает использование электромагнитных тормозов, работающих на постоянном токе, которые обычно сконфигурированы для торможения (замедления) и регулирования распределения жидкого металла внутри ванны исключительно в условиях определенной гидродинамики потока. Например, в патентном документе US6557623B2 описано решение, в котором использование электромагнитного тормоза применимо для замедления потока лишь при высоких расходах металла.

Устройство, описанное в патентной заявке JP 4344858, позволяет в качестве альтернативы замедлить жидкий металл как в условиях высокого, так и низкого расхода, но не обеспечивает коррекцию возможных асимметрий потока. Некоторые устройство, например, такие как, описаны в заявке ЕР09030946, обеспечивают коррекцию возможной асимметрии потоков (схематически показано на фиг.1А), но в целом они неэффективны, если литье осуществляется при низких расходах.

Устройство, описанное в патентном документе FR 2772294, обеспечивает использование электромагнитных тормозов, которые обычно выполнены в виде двух- или трехфазных линейных двигателей. В частности, такие тормоза включают в себя корпус из ферромагнитного материала (магнитопровод) в виде плиты с образованными в ней полостями, внутри которых размещены проводники электрического тока, которые питаются, в отличие от распространенной практики, постоянным током. Корпус из ферромагнитного материала прилегает к стенками кристаллизатора, при этом проводники, питаемые постоянным током, генерируют стационарное магнитное поле, которое, как считает автор изобретения, способно перемещаться внутри ванны жидкого металла исключительно за счет дифференцированного снабжения током различных электрических проводников. Однако, как оказалось, данное техническое решение является неэффективным, поскольку магнитный поток, генерируемый проводниками, проходящий по пути наименьшего магнитного сопротивления, неизбежно замыкается на ферромагнитный корпус (магнитопровод), вновь пересекая тем самым жидкую ванну. В результате образуются нежелательные зоны торможения. Другими словами, использование решения, описанного в патентном документе FR 2772294, не обеспечивает образования зоны торможения, сосредоточенной на одном участке, но, с другой стороны, магнитное поле, генерируемое проводниками, по существу перераспределяется в большей части жидкой металлической ванны и при этом становится локально более или менее интенсивным.

Другим недостатком, тесно связанным с отмеченным выше, присущим решению, описанному в документе FR 2772294, а также решениям, реализующим подобную изобретательскую идею, является невозможность дифференцирования зон торможения в жидкой металлической ванне с учетом протяженности и геометрической конфигурации ванны. Этот недостаток связан, главным образом, с тем, что все проводники имеют одинаковое поперечное сечение, а также тем, что ферромагнитный корпус (магнитопровод), который их содержит, имеет форму параллелепипеда и во всех случаях правильную форму.

Таким образом, суммируя вышеизложенное, можно заключить, что с помощью решения, описанного в патентном документе FR 2772294, невозможно не только получить в жидкой металлической ванне определенные полностью обособленные зоны торможения, т.е. окруженные областью, в которой магнитное поле не действует, но также невозможно геометрически различить такие определенные зоны торможения. Они имеют одинаковую геометрическую конфигурацию, т.е. одинаковую протяженность в пространстве.

Патентный документ Японии JP 61206550 A раскрывает использование генераторов электромагнитной энергии для уменьшения колебаний волн на мениске ванны жидкого металла. Такие генераторы активируют с помощью системы управления, которая активирует их в зависимости от ширины волн/колебаний с тем, чтобы ограничить эти колебания. В системе активного регулирования приложенный ток не является постоянной величиной для конкретного случая литья, но, с другой стороны, он будет непрерывно изменяться в зависимости от волнистости. Из-за этой постоянной способности тока к изменению решение, описанное в JP 61206550 A, не обеспечивает эффективного регулирования внутренних участков жидкой металлической ванны, т.е. относительно удаленных от мениска.

Раскрытие изобретения

Основная задача изобретения заключается в обеспечении способа регулирования потоков жидкого металла в кристаллизаторе непрерывного литья тонких слябов, который позволяет устранить вышеупомянутые недостатки. В рамках решения проблемы задача настоящего изобретения заключается в обеспечении способа, который является функционально гибким, т.е. обеспечивает регулирование потоков жидкого металла при различных гидродинамических условиях, которые могут проявляться при осуществлении процесса литья. Другая задача заключается в обеспечении способа, который является надежным и легким для реализации при конкурентоспособности с точки зрения затрат.

Настоящее изобретение относится, таким образом, к способу регулирования потоков жидкого металла в кристаллизаторе непрерывного литься тонких слябов так, как это изложено в пункте 1 формулы. В частности, способ применим к кристаллизатору, содержащему внешние стенки, которые образуют ограничиваемый объем для ванны жидкого металла, заливаемого через разливочный стакан, установленный центрально в указанной ванне. Способ включает создание большого количества зон торможения потоков указанного жидкого металла в объеме указанной ванны, при этом создание каждой зоны обеспечивается электромагнитным тормозом.

В частности, предусмотрено использование следующих электромагнитных тормозов:

первый электромагнитный тормоз для создания первой зоны торможения в центральной части ванны вблизи выходного сечения для выпуска жидкого металла из разливочного стакана, при этом центральная часть заключена между двумя внешними передними стенками указанного кристаллизатора;

второй электромагнитный тормоз для создания второй зоны торможения в центральной части ванны, преимущественно ниже первой зоны торможения;

третий электромагнитный тормоз для создания третьей зоны торможения в первой боковой части ванны между указанной центральной частью и первой внешней боковой стенкой, расположенной по существу ортогонально указанным передним стенкам;

четвертый электромагнитный тормоз для создания четвертой зоны торможения в пределах второй боковой части жидкой металлической ванны, которая симметрична первой боковой части ванны относительно плоскости симметрии, которая проходит по существу ортогонально внешним передним стенкам кристаллизатора;

пятый электромагнитный тормоз для создания пятой зоны торможения в первой боковой части ванны, преимущественно ниже третьей зоны торможения;

шестой электромагнитный тормоз для создания шестой зоны торможения в указанной второй боковой части указанной ванны, преимущественно ниже четвертой зоны торможения.

Способ включает активирование указанных зон торможения независимо друг от друга или по группам в соответствии с характерными параметрами гидродинамики течения жидкого металла в указанной ванне.

Настоящее изобретение относится также к установке для регулирования потоков жидкого металла в кристаллизаторе непрерывного литья тонких слябов, которая обеспечивает осуществление способа в соответствии с настоящим изобретением.

Краткое описание чертежей

Другие особенности и преимущества настоящего изобретения будут очевидны, принимая во внимание подробное описание предпочтительных, но не исчерпывающих изобретение, воплощений кристаллизатора, в котором осуществляется способ в соответствии с изобретением, и установки, содержащего такой кристаллизатор, иллюстрируемых посредством не ограничивающего примера и с помощью сопровождающих чертежей.

Фиг.1 и фиг.2 - кристаллизатор известного типа и жидкая металлическая ванна, заключенная в кристаллизаторе, в которой устанавливаются первый и второй возможные гидродинамические режимы, соответственно.

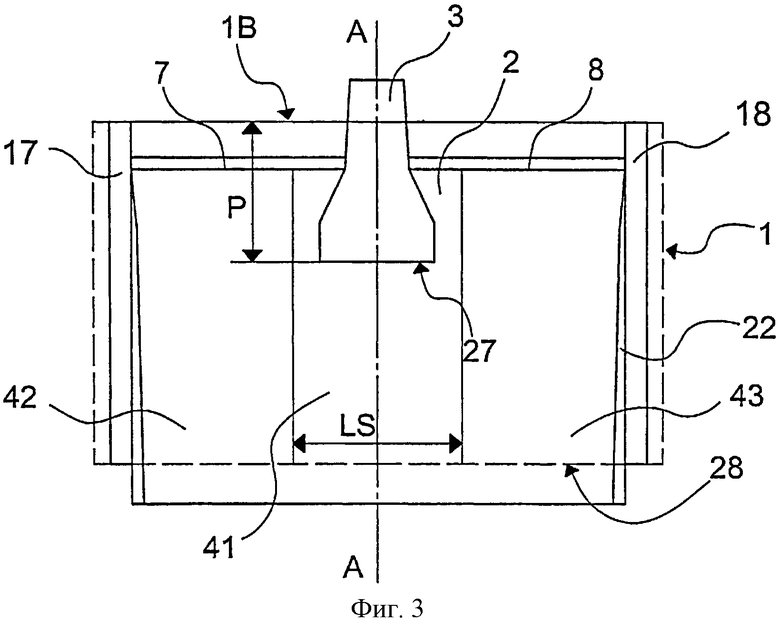

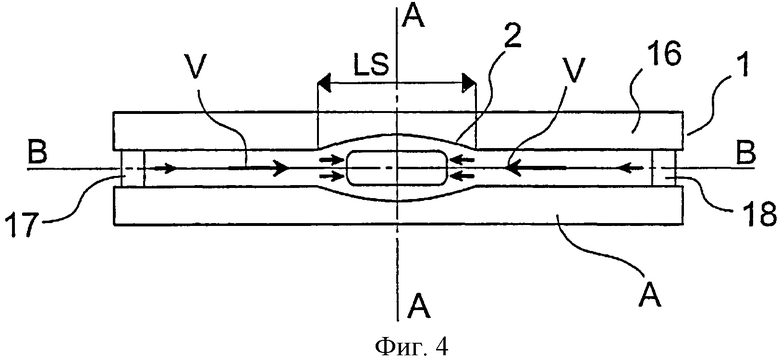

Фиг.3 и фиг.4 - кристаллизатор, в котором может быть осуществлен способ в соответствии с настоящим изобретением, виды спереди и в плане, соответственно.

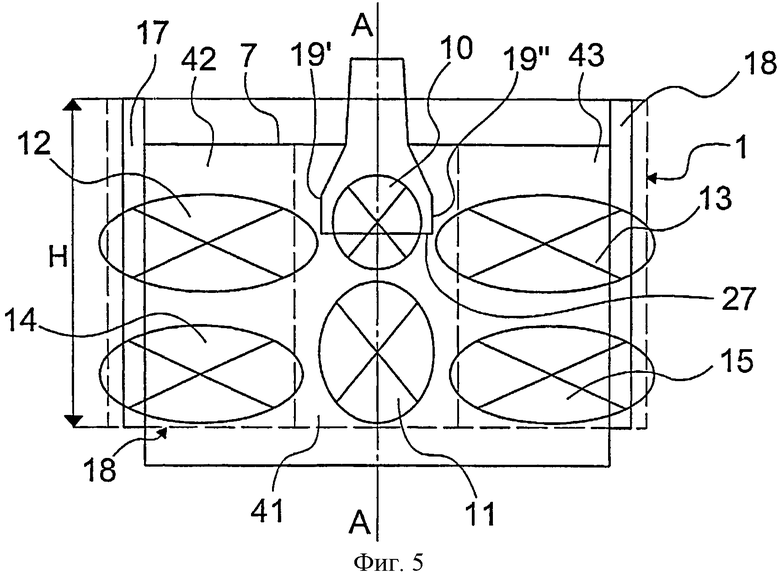

Фиг.5 - кристаллизатор, представленный на фиг.3, в котором показаны зоны торможения в соответствии с возможным воплощением способа согласно настоящему изобретению, вид спереди.

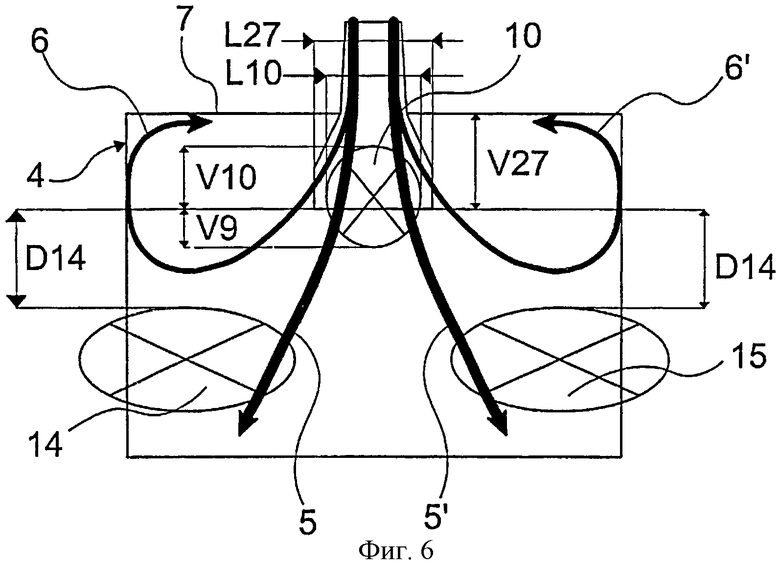

Фиг.6 - жидкая металлическая ванна в кристаллизаторе, представленном на фиг.5, в которой показаны зоны торможения жидкого металла, активированные при установлении первого гидродинамического режима.

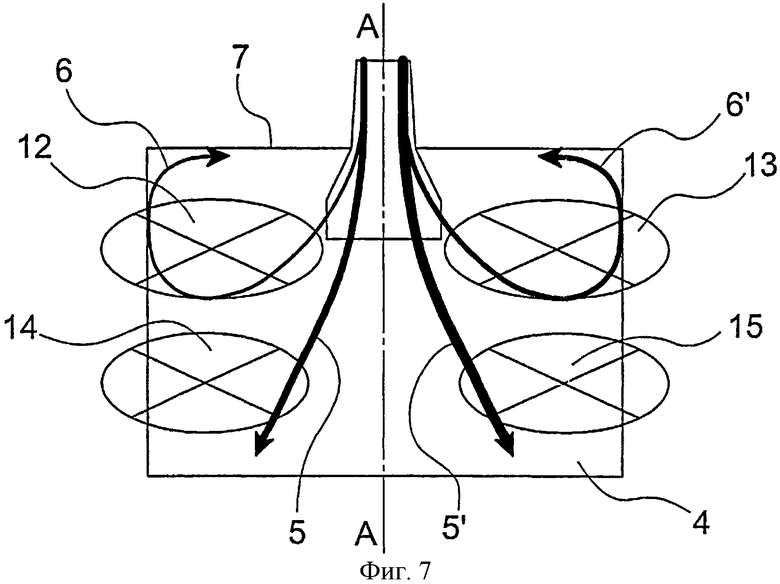

Фиг.7 - жидкая металлическая ванна в кристаллизаторе, иллюстрируемом на фиг.5, в которой показаны зоны торможения жидкого металла, активированные при установлении второго гидродинамического режима.

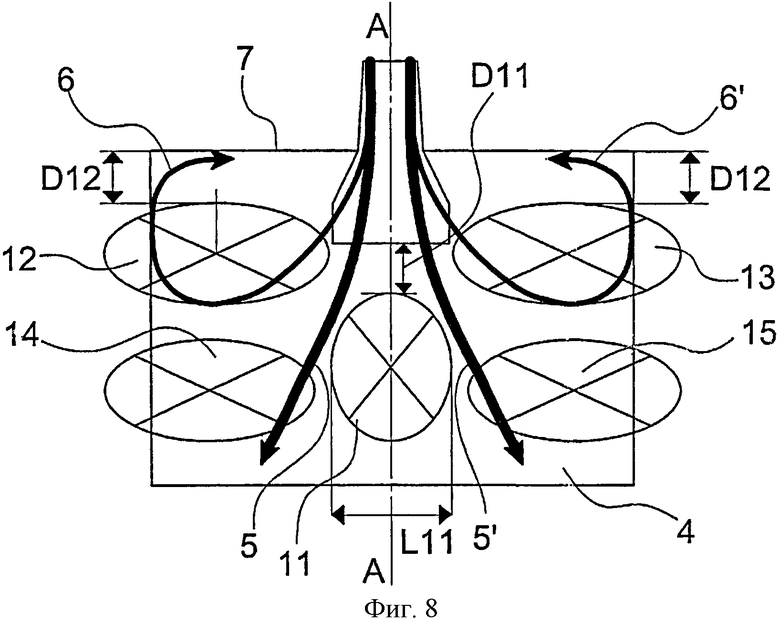

Фиг.8 - жидкая металлическая ванна в кристаллизаторе, иллюстрируемом на фиг.5, в которой показаны зоны торможения жидкого металла, активированные при установлении третьего гидродинамического режима.

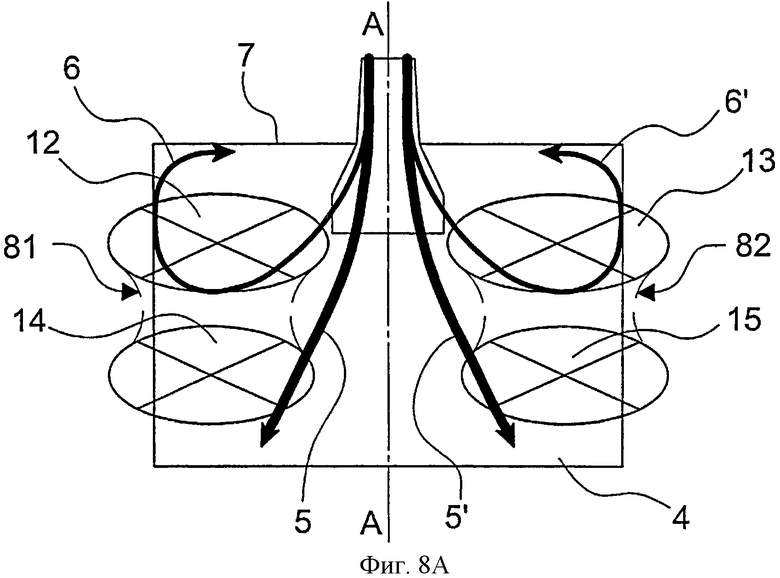

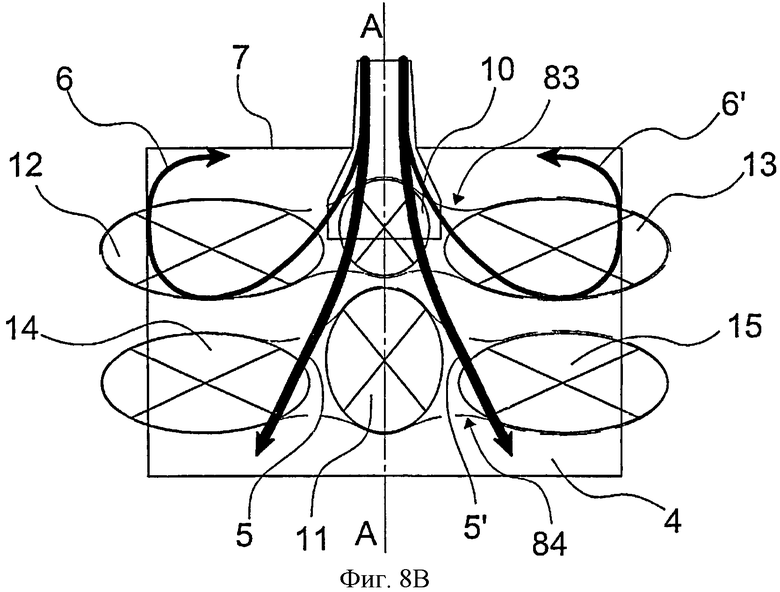

Фиг.8А - жидкая металлическая ванна в кристаллизаторе, иллюстрируемом на фиг.5, в которой показаны группы зон торможения.

Фиг.8 В - жидкая металлическая ванна в кристаллизаторе, иллюстрируемом на фиг.5, в которой показаны другие группы зон торможения.

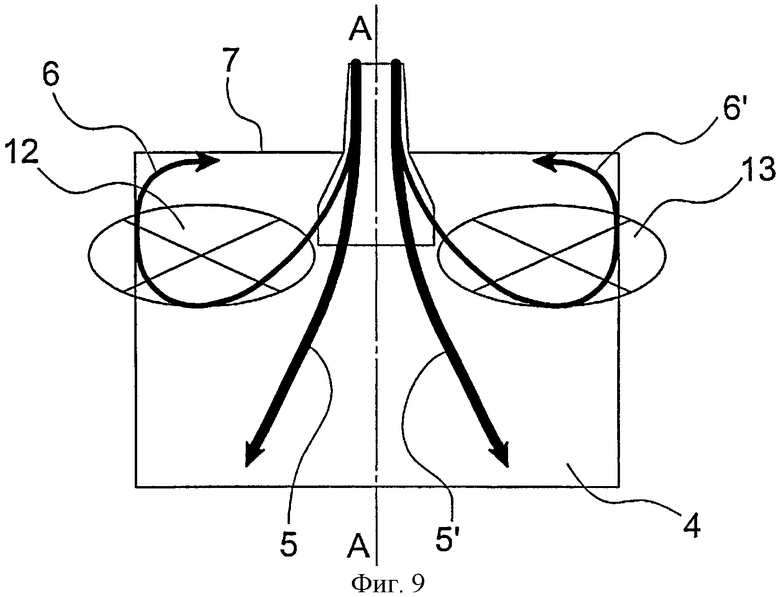

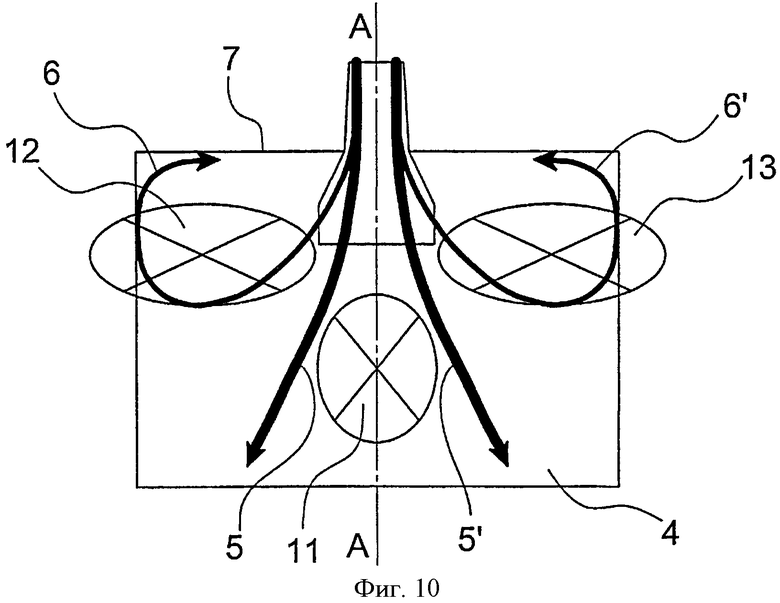

Фиг.9 и фиг.10 - жидкая металлическая ванна в кристаллизаторе, иллюстрируемом на фиг.5, в которой показаны зоны торможения жидкого металла, активированные в третьем гидродинамическом режиме.

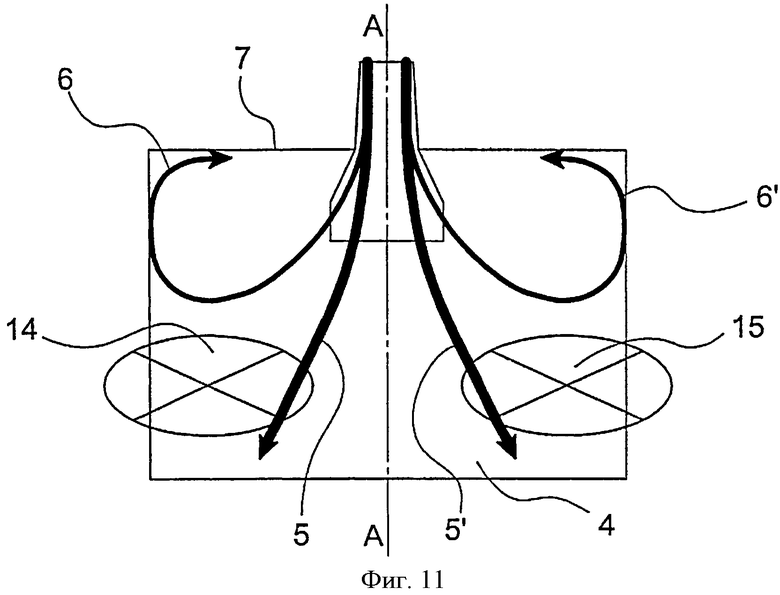

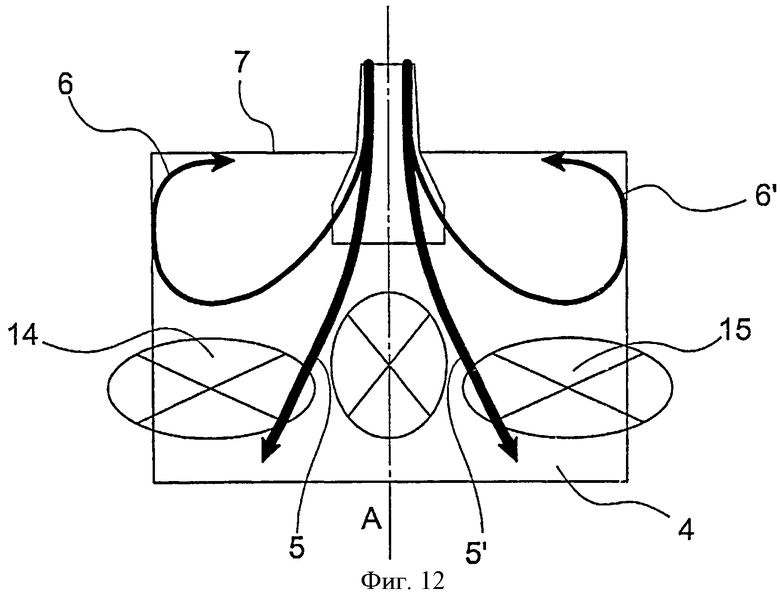

Фиг.11 и фиг.12 - жидкая металлическая ванна в кристаллизаторе, иллюстрируемом на фиг.5, в которой показаны зоны торможения жидкого металла, активированные в другом гидродинамическом режиме.

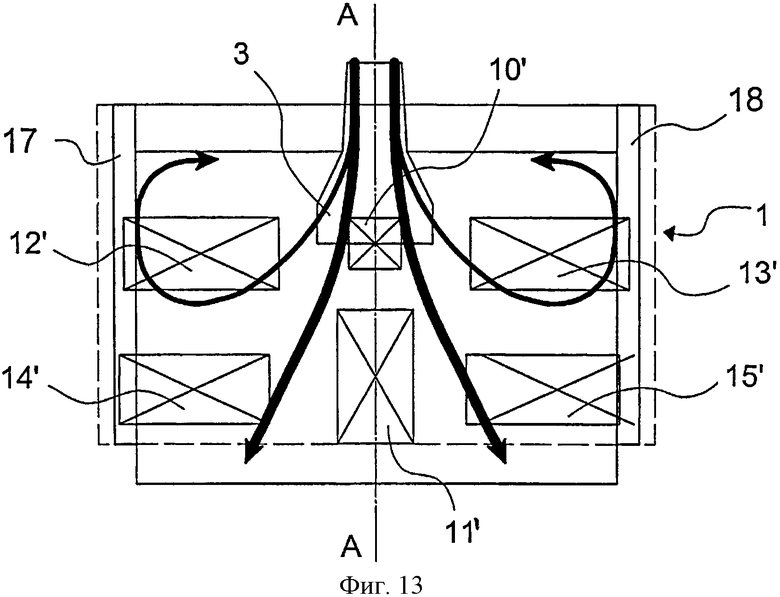

Фиг.13 - первое воплощение установки для осуществления способа, соответствующего настоящему изобретению, вид спереди.

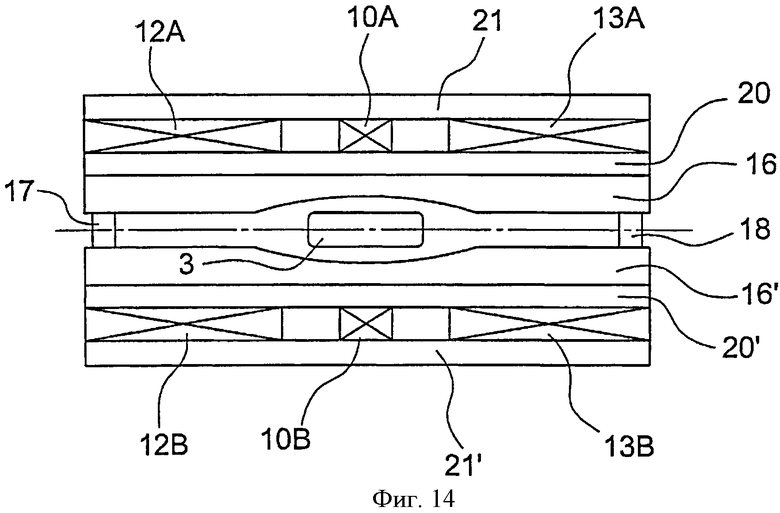

Фиг.14 - вид в плане установки, показанной на фиг.13.

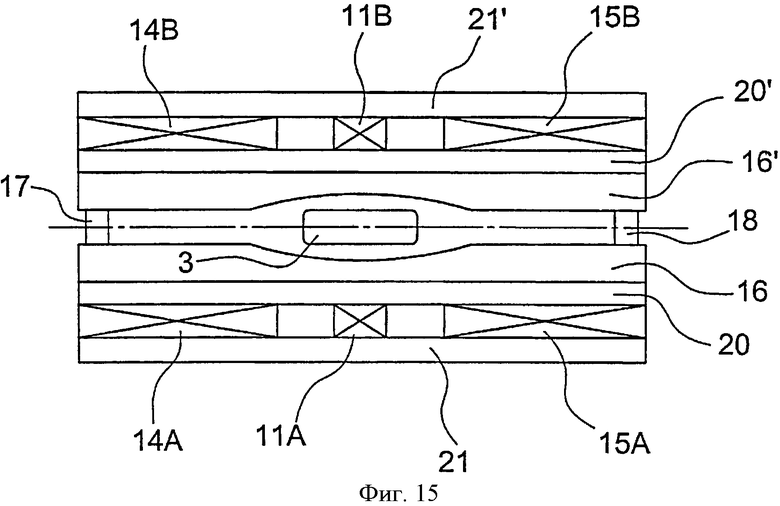

Фиг.15 - вид установки, показанной на фиг.13, из точки, противоположной точке, с которой показан вид на фиг.4.

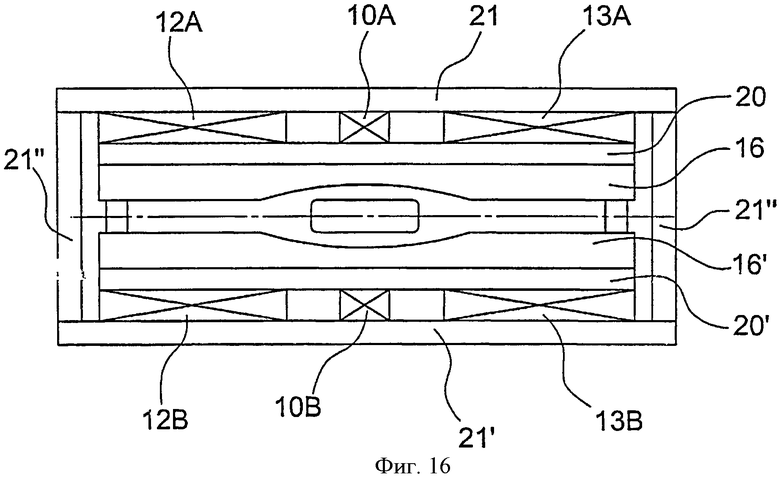

Фиг.16 - второе воплощение установки в соответствии с настоящим изобретением, вид в плане.

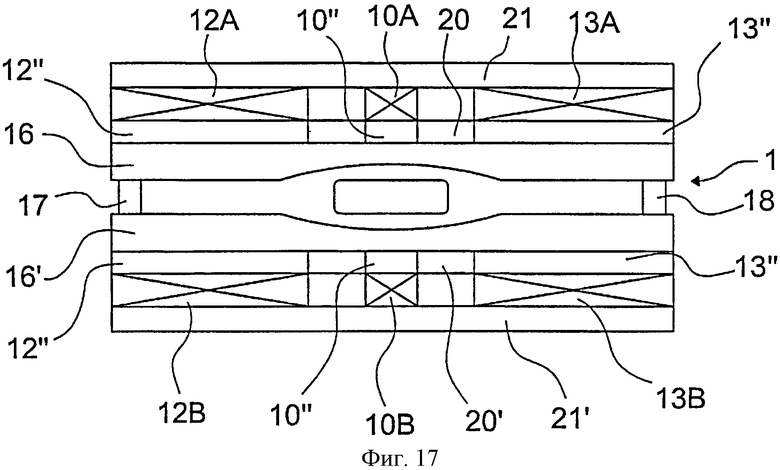

Фиг.17 - третье воплощение установки в соответствии с настоящим изобретением, вид в плане.

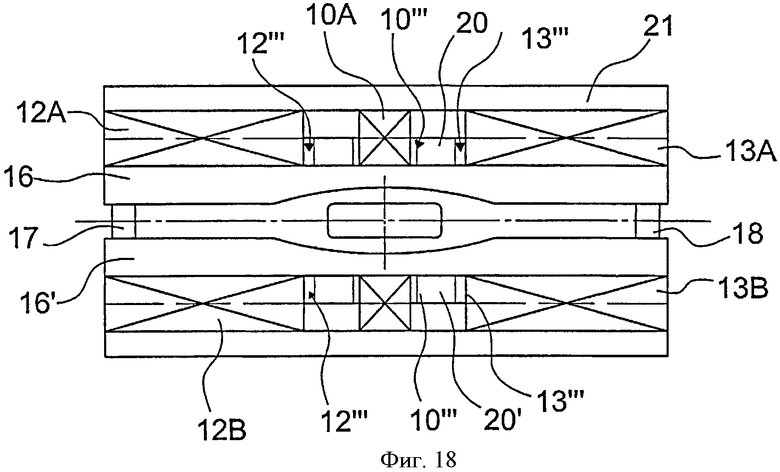

Фиг.18 - четвертое воплощение установки в соответствии с настоящим изобретением, вид в плане.

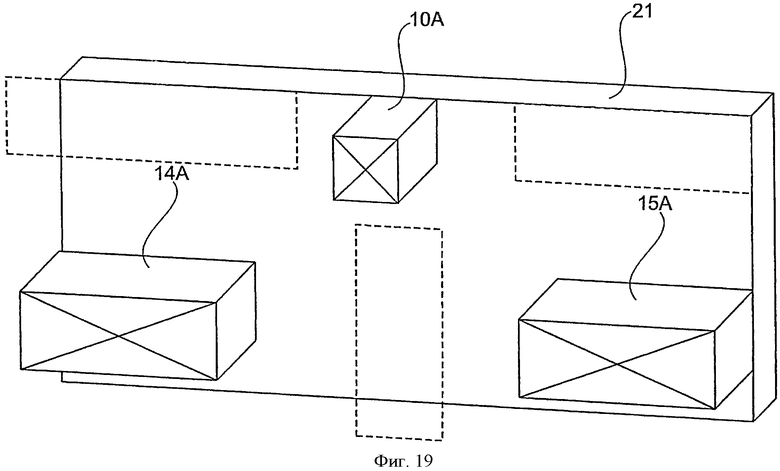

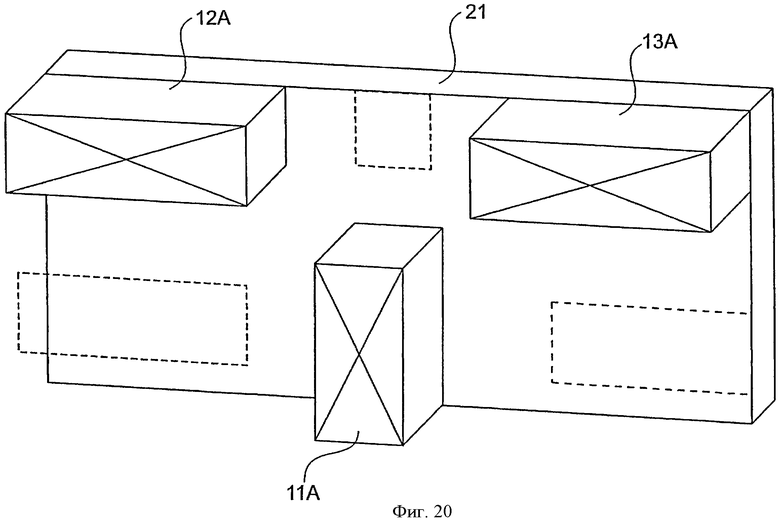

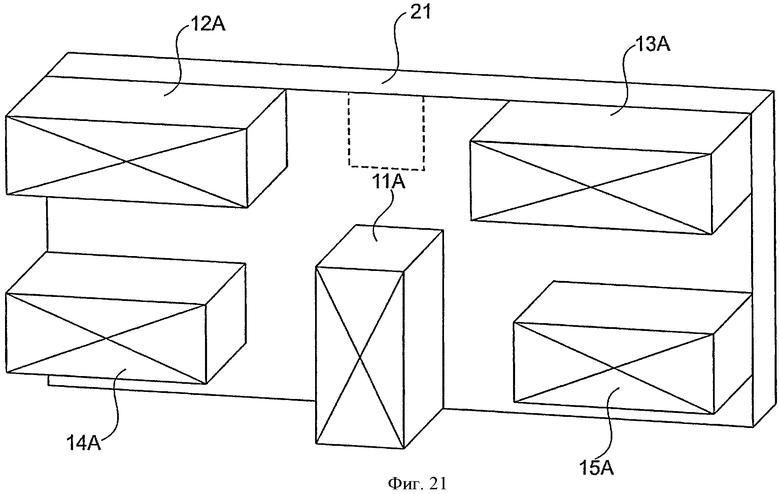

Фиг.19 - фиг.21 - иллюстрация трех возможных вариантов монтажа (размещения) устройства для регулирования потоков жидкого металла в кристаллизаторе установки, соответствующей настоящему изобретению.

Одинаковые ссылочные номера позиций и буквенные обозначения на фигурах относятся к одинаковым элементам или компонентам установки.

Осуществление изобретения

Со ссылками на вышеупомянутые чертежи способ согласно изобретению обеспечивает упорядочивание и регулирование потоков жидкого металла в кристаллизаторе для непрерывного литья тонких слябов.

Такой кристаллизатор 1 образован внешними стенками, выполненными из металла, предпочтительно из меди, которые формируют внутренний объем, предназначенный для содержания ванны 4 жидкого металла, предпочтительно стали. Фиг.3 и фиг.4 иллюстрируют возможные воплощения такого кристаллизатора 1, ограниченного штриховой линией, который содержит две взаимно противоположные передние стенки 16, 16' и две параллельные боковые стенки 17, 18, по существу ортогональные передним стенкам 16, 16'.

Внутренний объем, ограниченный внешними стенками 16, 16', 17, 18, имеет первую продольную плоскость В-В симметрии, параллельную передним стенкам 16, 16', и поперечную плоскость А-А симметрии, ортогональную продольной плоскости В-В. Внутренний объем, образованный кристаллизатором 1, открыт сверху для заливки жидкого металла и открыт снизу для обеспечения выхода металла в виде заготовки, имеющей по существу прямоугольное сечение, полученной в процессе отвердевания внешней поверхностной корки 22 металла на внутренней поверхности внешних стенок 16, 16', 17, 18.

Передние внешние стенки 16, 16' содержат каждая центральную вдавленную часть 2 поверхности, образующие центральное расширение подходящего размера для ввода разливочного стакана 3, через который в ванну 4 непрерывно поступает жидкий металл. Разливочный стакан 3 погружают в объем кристаллизатора на глубину Р (см. фиг.3), измеряемую от верхнего торца стенок 16, 16', 17, 18 кристаллизатора 1. Погружной разливочный стакан 3 имеет выходное сечение 27, которое симметрично расширяется как относительно поперечной плоскости А-А симметрии, так и относительно продольной плоскости В-В симметрии. В выходном сечении 27 образовано одно или большее количество отверстий, через которые в ванну поступает жидкий металл, например, из промежуточного разливочного ковша. Как показано на вышеупомянутой фиг.3, внутренний объем кристаллизатора 1, т.е. содержащаяся в нем жидкая металлическая ванна 4, разделен на центральную часть 41 и две боковые части 42 и 43, симметричные по отношению к центральной части 41. В частности, термин «центральная часть 41» означает одну часть, которая проходит в продольном направлении (т.е. параллельно направлению плоскости В-В) на расстояние LS, соответствующее протяженности вдавленных частей 2 стенок 16, 16', которые образуют центральное расширение, показанное на фиг.4, симметричное относительно вертикальной оси А-А. Кроме того, центральная часть 41 проходит в вертикальном направлении по всей длине кристаллизатора 1. Термин «боковые части 42, 43» означает две части ванны 4, каждая из которых проходит от одной из боковых стенок 17,18 кристаллизатора 1 к центральной части 41, определение которой дано выше. В частности, одна часть, находящаяся между центральной частью 41 и первой боковой стенкой 17 (слева на фиг.З) будет названа первой боковой частью 42, а другая противоположная часть, расположенная симметрично относительно поперечной плоскости А-А между центральной частью 41 и второй боковой стенкой 18, будет названа второй боковой частью 43.

Способ в соответствии с настоящим изобретением включает создание ряда зон торможения 10, 11, 12, 13, 14, 15 внутри жидкой металлической ванны 4, при этом каждая создана с помощью электромагнитного тормоза 10', 11', 12', 13', 14', 15'. Способ, кроме того, включает активирование этих зон 10, 11, 12, 13, 14, 15 торможения в соответствии с характерными параметрами гидродинамики движения жидкого металла в ванне 4. В частности, зоны торможения активируют или независимо друг от друга, а также по группам в соответствии с параметрами, связанными со скоростью и волнистостью жидкого металла вблизи поверхности 7 (или мениска 7) ванны 4. Кроме того, зоны торможения активируют в соответствии с величинами расходов жидкого металла в различных частях 41, 42, 43 жидкой ванны 4 так, как более подробно поясняется ниже. Каждая зона торможения 10, 11, 12, 13, 14, 15 образована зоной ванны 4 жидкого металла, которая пересекается магнитным полем, генерируемым соответствующим электромагнитным тормозом 10', 11', 12', 13', 14', 15', размещенным снаружи кристаллизатора 1, как показано на фиг.13 и фиг.14. Более конкретно, электромагнитные тормоза 10', 11', 12', 13', 14', 15' расположены снаружи боковых усиленных стенок 20 и 20' и прилегают к передним стенкам 16, 16'. Электромагнитные тормоза 10', 11', 12', 13', 14', 15' сконфигурированы так, что магнитное поле, генерируемое тормозами, пересекает ванну 4 предпочтительно по направлениям по существу ортогональным продольной плоскости В-В. Такое решение обеспечивает большее тормозящее воздействие в жидкой металлической ванне и в то же время выгодным образом позволяет ограничивать размер самих тормозов 10', 11', 12', 13', 14', 15'. Однако эти электромагнитные тормоза 10', 11', 12', 13', 14', 15' могут быть сконфигурированы так, чтобы генерировать магнитные поля, линии которых внутри ванны 4 по существу или вертикальные, т.е. параллельные поперечной плоскости А-А симметрии, или в качестве альтернативы, горизонтальные, т.е. перпендикулярные поперечной плоскости А-А и продольной плоскости В-В ванны.

Здесь и далее для целей настоящего изобретения термин «активированная зона торможения» в жидкой ванне 4 означает условие (режим работы), в соответствии с которым активируется электромагнитное поле, генерируемое соответствующим электромагнитным тормозом и определяющее тормозящее воздействие в жидком металле 4, который имеет отношение к этой зоне. Термин «дезактивированная зона торможения» означает, наоборот, режим, в котором электромагнитное поле «дезактивировано» в целях временного прекращения действия торможения, по меньшей мере, до нового повторного активирования соответствующего электромагнитного тормоза. Как показано ниже, каждая из зон 10, 11, 12, 13, 14, 15 торможения может быть активирована или в комбинации с другими зонами 10, 11, 12, 13, 14, 15 торможения, или же каждая активируется поочередно по отдельности, т.е. при одновременной «дезактивации» других зон 10, 11, 12, 13, 14, 15 торможения.

На фиг.5 показан кристаллизатор 1 (вид спереди), в котором осуществляется способ в соответствии с настоящим изобретением. В частности, на этой фигуре показаны зоны 10, 11, 12, 13, 14, 15 торможения, которые могут быть активированы в соответствии с гидродинамическими условиями в объеме ванны 4. Согласно изобретению первый электромагнитный тормоз 10' установлен для генерирования первой зоны 10 торможения в центральной части 41 ванны 4 вблизи выходного сечения 27 погружного разливочного стакана 3. Более конкретно, первая зона 10 торможения создана симметричной относительно поперечной плоскости А-А симметрии и имеет протяженность в боковом направлении (измеренную в направлении, параллельном плоскости В-В, проходящей в боковом направлении), меньшую, чем протяженность указанного выходного сечения 27 в том же боковом направлении.

Как показано на фиг.5, первая зона 10 торможения расположена так, что в случае ее активирования основные потоки 5, 5' жидкого металла замедляются как раз вблизи выходного сечения 27 разливочного стакана 3, создавая лучшие условия для периферийных рециркуляционных потоков 6, 6', которые в этом случае усиливаются и увеличивают свою скорость. Выражение «вблизи выходного сечения 27» означает участок жидкой металлической ванны, по существу граничащий с указанным выходным сечением, как показано, например, на фиг.5.

Как более подробно описано ниже со ссылкой на фиг.6, активирование первой зоны 10 торможения является, таким образом, в особенности выгодным при относительно низких расходах, которые могут установить низкую скорость течения жидкого металла вблизи мениска 7 ванны 4.

В соответствии с предпочтительным решением размеры первой зоны 10 торможения (показана на фиг.6) устанавливают такими, чтобы отношение протяженности L10 в боковом направлении первой зоны 10 торможения к размеру L27 в боковом направлении выходного участка 27 разливочного стакана 3 находилось в интервале от 1/3 до 1. Кроме того, отношение протяженности VI0 в вертикальном направлении первой зоны 10 торможения (выше выходного участка 27) к расстоянию V27 между выходным сечением 27 и поверхностью 7 ванны 4 предпочтительно находится в интервале от 0 до 1. Кроме того, отношение протяженности V9 в вертикальном направлении первой зоны 10 торможения (ниже указанного выходного сечения 27) к протяженности L27 в боковом направлении разливочного стакана 3 составляет от 0 до 1, предпочтительно равно 2/3.

В соответствии с изобретением второй электромагнитный тормоз 11' устанавливают для создания второй зоны 11 торможения, преимущественно ниже первой зоны 10 торможения. Вторая зона 11 торможения расположена так, что она проходит симметрично по отношению к поперечной плоскости А-А симметрии и предпочтительно находится в пределах центральной части 41 ванны 4. Отношение протяженности L11 второй зоны 11 торможения в боковом направлении к длине LS центральной части 41 в боковом направлении предпочтительно находится в интервале от 1/8 до 2/3 (см. фиг.8). Вторая зона 11 торможения может проходить в вертикальном направлении от нижнего торца 28 кристаллизатора 1 к выходному сечению 27 разливочного стакана, и предпочтительно проходит с началом от 1/6 высоты Н кристаллизатора 1 до промежутка D11 от выходного сечения 27 разливочного стакана 3, составляющего приблизительно 1/4 ширины L27 того же выходного сечения 27.

Третий электромагнитный тормоз 12' устанавливают для создания третьей зоны 12 торможения в первой боковой части 42 ванны 4 так, что в боковом направлении она находится между внутренней поверхностью внешней стенки 17 и поперечной плоскостью А-А симметрии. Предпочтительно третья зона 12 торможения проходит в боковом направлении между внутренней поверхностью первой боковой стенки 17 и первой боковой стороной 19' разливочного стакана 3, обращенной в сторону той же первой боковой стенки 17. Третья зона 12 торможения может проходить по вертикали, начиная от 1/3 высоты Н кристаллизатора 1, до мениска 7 ванны 4, предпочтительно проходит от половины высоты Н кристаллизатора 1 до промежутка D12 от поверхности 7 ванны 4, равного 1/6 бокового размера L27 разливочного стакана 3.

Четвертый электромагнитный тормоз 13' устанавливают для создания четвертой зоны 12 торможения, по существу зеркально отображающей третью зону 12 торможения относительно поперечной оси А-А симметрии. Точнее говоря, указанную четвертую зону 13 торможения создают во второй части 43 ванны 4 так, чтобы она в боковом направлении была заключена между внутренней поверхностью второй боковой стенки 18 и поперечной плоскостью А-А симметрии кристаллизатора 1 и предпочтительно между внутренней поверхностью и вторым боковым торцом 19" разливочного стакана 3, обращенным в сторону указанной второй боковой стенки 18. Как и в случае третьей зоны 12 торможения, четвертая зона 13 торможения также может проходить в вертикальном направлении с началом зоны от 1/3 высоты кристаллизатора 1 до мениска 7 ванны 4, предпочтительно от половины высоты кристаллизатора 1 до промежутка D12 от поверхности 7 ванны 4, равного 1/6 бокового размера L27 разливочного стакана 3.

Пятый электромагнитный тормоз 14' устанавливают для создания соответствующей пятой зоны 14 торможения, главным образом, в первой боковой части 42 ванны 42 и, главным образом в положении ниже третьей зоны 12 торможения, рассмотренной ниже. Пятая зона 14 торможения предпочтительно проходит так, что она полностью расположена между первой боковой стенкой 17 и центральной частью 41. Пятая зона 14 торможения может проходить в вертикальном направлении между нижним торцом кристаллизатора 1 и выходным сечением 27 разливочного стакана 3, предпочтительно от высоты d, приблизительно равной 1/7 высоты Н кристаллизатора 1, до промежутка D14 (на фиг.6) от выходного сечения 27 разливочного стакана 3, равного приблизительно 1/3 ширины L27 разливочного стакана.

Шестой электромагнитный тормоз 15' устанавливают для создания шестой зоны 15 торможения, по существу зеркально отображающего пятую зону 14 торможения относительно поперечной оси А-А симметрии. Шестая зона 15 торможения расположена, таким образом, во второй боковой части 43 жидкой ванны 4 и проходит, главным образом, ниже четвертой зоны 13 торможения. Шестая зона 15 торможения предпочтительно полностью расположена внутри второй боковой части 43 ванны 4, т.е. между второй боковой стенкой 18 и центральной частью 41. Как и в случае пятой зоны 14 торможения, шестая зона 15 торможения также может проходить в вертикальном направлении между нижним торцом 28 кристаллизатора 1 и нижним сечением 27 разливочного стакана 3, с началом зоны предпочтительно от высоты, равной приблизительно равной 1/7 высоты Н кристаллизатора 1 до промежутка D14 от выходного сечения 27, равного приблизительно 1/3 ширины разливочного стакана.

Как видно, расположение шести зон 10, 11, 12, 13, 14, 15 торможения позволяет с успехом корректировать разнообразные гидродинамические условия в ванне, которые, в ином случае, могут привести к дефектам в полученной заготовке-полуфабрикате и могут даже привести к пагубному явлению прорыва металла под кристаллизатором. Следует отметить, что активирование первой зоны 10 торможения и второй зоны 11 торможения позволяет выгодным образом замедлить центральные потоки 5, 5' жидкого металла вблизи выходного сечения 27 разливочного стакана 3 и в нижней зоне, близкой к нижнему торцу катализатора 1, соответственно. Активирование третьей зоны 12 торможения и четвертой зоны 13 торможения (здесь и далее именуемые как «верхние боковые зоны торможения») позволяет, наоборот, замедлить потоки 6, 6' металла, которые направлены в сторону мениска 7, в то время как активирование пятой зоны 14 торможения и шестой зоны 15 торможения (здесь и далее именуемые как «нижние боковые зоны торможения») позволяет замедлить потоки, близкие к нижнему торцу ванны 4. Как описано более подробно ниже, зоны торможения могут создавать различное тормозящее воздействие в соответствии с интенсивностью магнитного поля, генерируемого соответствующими электромагнитными тормозами. В частности, каждая из зон торможения 10, 11, 12, 13, 14, 15 может быть с успехом изолирована относительно зон 10, 11, 12, 13, 14, 15 торможения, т.е. может быть окружена областью «не заторможенного» жидкого металла. Вместе с тем, возможность взаимного перекрытия магнитных полей внутри ванны 4, определяющего тем самым взаимное перекрытие зон 10, 11, 12, 13, 14, 15, во всех случаях считается находящейся в пределах объема настоящего изобретения.

Фиг.6 относится к случаю реализации первой гидродинамической ситуации, в которой расходы металла, вводимого в разливочный стакан 3, относительно низкие, и определяют тем самым весьма слабые периферийные рециркуляционные потоки 6, 6', направленные в сторону мениска 7, которые не обеспечивают необходимых скоростей для функционирования этого мениска с обеспечением хорошей скорости литья и хорошего качества конечного продукта. В такой ситуации, т.е. когда скорость V жидкого металла вблизи мениска 7 меньше первой заданной величины, активируют первую зону 10 торможения так, чтобы развить тормозящее действие в ванне 4 в центральной зоне вблизи выходного сечения 27 разливочного стакана. Выражение «вблизи мениска 7» относится к жидкой металлической ванне, находящейся по существу между мениском 7 и базовой плоскостью, по существу параллельной мениску 7, в которой фактически расположено выходное сечение разливочного стакана.

В этой зоне устанавливаются условия, характеризующиеся увеличением гидродинамического сопротивления и усилением периферийных рециркуляционных потоков 6, 6', т.е. увеличением скорости V вблизи поверхности 7. Если скорость V вблизи поверхности 7 меньше второй заданной величины, но больше первой заданной величины, активируют пятую зону 14 торможения и шестую зону 15 торможения для того, чтобы дополнительно усилить периферийные рециркуляционные потоки 6, 6', т.е. восстановить скорости V у мениска 7.

Фиг.7 относится ко второй гидродинамической ситуации, в которой имеет место очевидная асимметрия расходов металла, протекающего из разливочного стакана 3 к боковым частям 42, 43 ванны. В таких условиях выгодным образом активируют зоны торможения, расположенные в боковых частях 42, 43 ванны, к которым направлены потоки с более высокими расходами. В случае, иллюстрируемом на фиг.7, потоки 5',6' металла, направленные ко второй боковой части 43 металлической ванны 4, являются более интенсивными (т.е. имеют более высокую скорость), чем потоки, направленные в сторону другой части ванны. В данной ситуации выгодным образом активируют четвертую зону 13 торможения и шестую зону 15 торможения, расположенные, главным образом, как раз в указанной второй части 43 ванны. При этом повышается гидродинамическое сопротивление в направлении действия наиболее интенсивных потоков 5', 6', способствуя тем самым более симметричному перераспределению расходов в жидкой металлической ванне 4.

В соответствии с той же фиг.7, если бы расходы были во всех случаях избыточными, то для создания оптимальных условий могли быть выгодным образом активированы боковые зоны торможения, расположенные в боковой части, к которой направлен более низкий расход металла. В этом случае интенсивность тормозящего воздействия в последних зонах устанавливают таким образом, чтобы она становилась ниже по сравнению с другими боковыми зонами. В случае, иллюстрируемом на фиг.7, например, интенсивность торможения в третьей зоне 12 торможения и пятой зоне 14 торможения следует установить более низкой, чем в четвертой зоне 13 торможения и шестой зоне 15 торможения, в которых действуют наиболее интенсивные потоки 5', 6'.

Фиг.8 относится к третьей возможной ситуации, в которой действуют высокие, близкие к симметричным расходы, которым соответствуют избыточные скорости вблизи мениска 7 и волнистость мениска 7, и в результате не обеспечиваются оптимальные условия для осуществления процесса литья. В таких условиях, когда скорость V указанного жидкого металла вблизи поверхности 7 и волнистость поверхности 7 жидкого металла превышают предварительно заданную величину, предпочтительно активируют все боковые зоны, имеющие отношение к этим параметрам жидкого металла (третью зону 12 торможения, четвертую зону 13 торможения, пятую зону 14 торможения и шестую зону 15 торможения). Помимо того, в данной ситуации интенсивность тормозящего воздействия дифференцирована таким образом, что зоны торможения, находящиеся в верхней стороне (третья зона 12 торможения и четвертая зона 13 торможения) создают более интенсивное тормозящее воздействие по сравнению с зонами торможения, находящимися в нижней стороне (пятая зона 14 торможения и шестая зона 15 торможения). Для улучшения процесса литья и условий его проведения предпочтительно активируют также вторую нижнюю центральную зону торможения (т.е. вторую зону 11 торможения) для того, чтобы замедлить потоки в средней части.

В другой гидродинамической ситуации (фиг.9 и фиг.10), в которой в особенности интенсивными являются лишь периферийные рециркуляционные потоки 6 и 6' (т.е. скорости V металла у мениска 7 превышают предварительно заданную величину), вблизи поверхности 7 ванны предпочтительно могут быть активированы только верхние боковые зоны торможения (третья зона 12 торможения и четвертая зона 13 торможения). Возможное активирование второй зоны 11 торможения с успехом обеспечивает также возможность торможения потоков 5, 5' жидкого металла в средней части ванны 4, восстанавливая тем самым в ванне оптимальные гидродинамические условия. Конечно, вблизи второй зоны 11 торможения на потоки металла может оказывать влияние предшествующее активирование третьей зоны 12 торможения и четвертой зоны 13 торможения.

Фиг.11 относится к другой возможной гидродинамической ситуации, в которой необходимо торможение, в частности, основных струй 5, 5', т.е. ситуация, в которой расход в центральной части 41 ванны 4 превышает предварительно заданную величину. Для того чтобы восстановить надлежащее перераспределение внутренних потоков, выгодным образом могут быть активированы нижние боковые зоны торможения (пятая зона 14 торможения и шестая зона 15 торможения). Для оптимизации этого распределения возможно активирование второй боковой зоны 11 торможения в пределах той же центральной части 41 ванны 4, как показано на фиг.12.

Как было указано выше, зоны 10, 11, 12, 13, 14, 15 торможения могут быть активированы каждая независимо одна от другой, но в качестве альтернативы они могут быть активированы группами, что, таким образом, указывает на возможность активирования одновременно нескольких зон торможения так, чтобы некоторые зоны, по меньшей мере, частично, были объединены в одну зону действия.

В соответствии с фиг.8А, например, боковые зоны торможения (показанные ссылочными номерами позиций 12, 14, 13, 15), расположенные, в основном, в одной и той же боковой части 42 или 43 жидкой ванны 4, могут быть активированы вместе с образованием единственной боковой зоны торможения (границы которой на фиг.8А показаны штриховыми линиями). В случае, иллюстрируемом на фиг.8А, третья зона 12 торможения и четвертая зона 13 торможения активированы вместе для создания первой боковой зоны 81 торможения, в то время как четвертая зона 13 торможения и шестая зона 15 торможения активированы вместе с тем, чтобы создать вторую боковую зону 82 торможения, зеркально отображающую первую боковую зону 81 торможения относительно поперечной плоскости А-А симметрии.

Как показано на фиг.8 В, зоны торможения, расположенные наиболее близко к поверхности 7 ванны (показаны ссылочными номерами позиций 10, 12 и 13) могут быть функционально взаимосвязаны так, что образуют одну единственную верхнюю зону 83 торможения, в то время как зоны торможения, находящиеся ближе всего к нижнему торцу ванны 4 (показаны позициями 11, 14, 15), могут быть, в свою очередь, взаимосвязаны с образованием единственной нижней зоной 84 торможения. Активирование указанной нижней зоны 84 торможения обеспечивается предпочтительно, например, в случае весьма интенсивных струй 5, рассмотренном выше со ссыпками на фиг.11 и фиг.12, в то время как активирование верхней зоны 83 торможения является в особенности предпочтительным в случае весьма интенсивных периферийных рециркуляционных потоков 6,6'.

Настоящее изобретение, кроме того, относится к установке для непрерывного литья тонких слябов, которая содержит кристаллизатор 1, разливочный стакан 2 и устройство для регулирования потоков жидкого металла в кристаллизаторе 1. В частности, такое устройство содержит ряд электромагнитных тормозов 10', 11', 12', 13', 14', 15', каждый из которых создает, при приведении его в действие, зону 10, 11, 12, 13, 14, 15 торможения внутри жидкой металлической ванны 4, образованной внешними стенками 16, 16', 17, 18 кристаллизатора 1. Указанные электромагнитные тормоза 10', 11', 12', 13', 14', 15' могут быть активированы и дезактивированы независимо один от другого, или, в качестве альтернативы, по группам. В соответствии с настоящим изобретением используется шесть электромагнитых тормозов, каждый для создания, при их активировании, зоны торможения так, как описано выше.

Предпочтительно каждый из электромагнитных тормозов 10', 11', 12', 13', 14', 15' содержит, по меньшей мере, одну пару магнитных полюсов, которые установлены симметрично с внешней стороны кристаллизатора 1 и плотно прилегают снаружи к стенке 20 или 20', изготовленной из термомеханически упрочненного материала и прилегающей к соответствующей передней стенке 16, 16'. Согласно предпочтительному воплощению каждая пара полюсов (один действует как положительный полюс, а другой - как отрицательный полюс) генерируют, при приведении их в действие, магнитное поле, которое пересекает жидкую металлическую ванну 4 в направлениях по существу ортогональных передним стенкам 16, 16' кристаллизатора 1. В рассматриваемом воплощении каждый магнитный полюс (положительный и отрицательный) содержит сердечник и питающую катушку, намотанную вокруг указанного сердечника. Питающие катушки, взаимосвязанные с магнитными полюсами одного и того же тормоза, питаются током одновременно для генерирования соответствующего магнитного поля (т.е. для активирования соответствующей зоны торможения), напряженность которого будет пропорциональна току питания катушек.

Для каждого электромагнитного тормоза магнитные полюса могут быть сконфигурированы так, чтобы генерировать электромагнитное поле, силовые линии которого пересекают ванну 4, предпочтительно в направлениях, ортогональных передним стенкам 16, 16'. В качестве альтернативы, магнитные полюса могут генерировать магнитные поля, силовые линии которых пересекают ванну и представляют собой вертикальные или горизонтальные магнитные силовые линии.

Например, в предпочтительном воплощении магнитные полюса одного и того же электромагнитного тормоза (т.е. полюс 10А и полюс 10В магнита первого тормоза 10', взаимно симметричные относительно плоскости В-В) могут каждый содержать две питающих катушки, размещенные так, чтобы генерировать магнитное поле, линии которого пересекают ванну 4 в вертикальном или горизонтальном направлении.

В другом воплощении магнитное поле, которое пересекает ванну 4, может быть также генерировано совместным действием магнитных полей, созданных различными электромагнитными тормозами, расположенными на одной и той же стороне ванны 4. Например, магнитное поле третьего электромагнитного тормоза 12' и полюса магнита четвертого тормоза 13', расположенные на одной и той же стороне ванны 4, могут быть сконфигурированы так, чтобы действовать, один в качестве положительного полюса, а другой - в качестве отрицательного полюса, так чтобы генерировать магнитное поле, линии которого пересекают ванну 4.

Во всех случаях использование электромагнитных тормозов 10', 11', 12', 13', 14', 15', образованных двумя магнитными полюсами, имеющими сердечник и питающую катушку, намотанную вокруг указанного сердечника, позволяет создать соответствующие зоны 10, 11, 12, 13, 14, 15 торможения, каждая из которых может быть четко определена и отделена относительно других зон. Кроме того, каждая зона 10, 11, 12, 13, 14, 15 торможения в соответствии с напряженностью магнитного поля предпочтительно может иметь геометрическую конфигурацию, отличную от других зон. В сущности, в отличие от решения, описанного в патентном документе FR 2772294, электромагнитные тормоза 10', 11', 12', 13', 14', 15', используемые в установке, соответствующей настоящему изобретению, позволяют получить зоны торможения, которые могут быть изолированы друг от друга за счет определенной геометрической конфигурации.

На фиг.13 и фиг.14 представлены виды спереди и в плане, соответственно, первого возможного воплощения установки, соответствующей настоящему изобретению. Фиг.15 иллюстрирует другой вид такой установки из точки наблюдения, противоположной точке наблюдения для вида, представленного на фиг.14. В частности, на фиг.13 показано положение по вертикали, предусмотренное для магнитных полюсов тормозов 10', 11', 12', 13', 14', 15', обеспечивающих создание различных зон 10, 11, 12, 13, 14, 15 торможения. С другой стороны, фиг.14 и 15 демонстрируют симметричное расположение с внешней стороны кристаллизатора 1 магнитных полюсов каждого тормоза относительно продольной плоскости В-В. На фиг.14 в целях упрощения показаны только полюса 10А, 10В, 12А, 12В, 13А, 13В первого 10', третьего 12' и четвертого 13' электромагнитных тормозов. Подобным образом, на фиг.15 для простоты показаны только магнитные полюса 11А, 11В, 14А, 14В, 15А, 15В, относящиеся к второму электромагнитному тормозу 11, третьему электромагнитному тормозу 14' и шестому электромагнитному тормозу 15'. Рассматривая, например, первый электромагнитный тормоз 10, следует отметить, что первый магнитный полюс 10А и второй магнитный полюс 10 В расположены симметрично относительно плоскости В-В симметрии и находятся в центральном положении на поперечной плоскости А-А симметрии. Подобным образом, пары магнитных полюсов 12А, 12В и 13А, 13В, относящиеся к третьему 13' и четвертому 14' тормозам, соответственно, расположены симметрично относительно плоскости В-В, но на других уровнях по высоте, и имеют продольные координаты, отличающиеся от координат полюсов 10А и 10В первого электромагнитного тормоза 10'.

В соответствии с предпочтительным воплощением установка содержит пару усиленных стенок 20, 20', каждая из которых контактирует с передней стенкой 16, 16' кристаллизатора 1 для увеличения его термомеханической прочности.

Магнитные полюса 12А, 12В, 13А, 13В, 10А, 10В различных электромагнитных тормозов установлены с примыканием к указанным усиленным стенкам 20, 20', которые изготовлены из аустенитной стали, что позволяет магнитному полю, генерируемому полюсами, проникать внутрь ванны 4.

Установка в соответствии с изобретением предпочтительно содержит пару ферромагнитных плит 21, 21', каждая из которых размещена параллельно усиленным стенкам 20, 20' так, что для каждого электромагнитного тормоза 10', 11', 12', 13', 14', 15' каждый магнитный полюс расположен между ферромагнитной плитой 21, 21' и усиленной стенкой 20, 20'.

Со ссылкой на фиг.14 следует отметить, что магнитные полюса 10А, 12А, 13А расположены между ферромагнитной плитой 21 и усиленной стенкой 20, примыкающей к первой передней стенке 16, в то время как полюса 10В, 12В, 13В расположены между ферромагнитной плитой 21' и другой усиленной стенкой 20', примыкающей ко второй передней стенке 16' кристаллизатора 1. Использование ферромагнитных плит 21, 21' позволяет перекрыть путь прохождения магнитного потока, генерируемый магнитопроводами, со стороны, противоположной жидкой металлической ванне 4. В результате магнитное сопротивление цепи уменьшается, создавая благоприятную возможность уменьшения электрической энергии, потребляемой на активирование магнитных полюсов, при сохранении напряженности магнитного потока постоянной.

Если установку активируют для корректировки гидродинамического режима, иллюстрируемого на фиг.6, то с помощью первой ферромагнитной плиты 21 магнитный поток может быть замкнут, главным образом, между полюсом 10А и обоими полюсами 14А и 15А. Подобным образом, со стороны, противоположной плоскости В-В продольной симметрии, магнитный поток может быть замкнут, главным образом, между полюсом 10В и одновременно обоими полюсами 14В, 15В.

В случае, иллюстрируемом на фиг.9, в котором активируют верхние боковые зоны 12, 13, ферромагнитные плиты 21, 21' обеспечивают замыкание магнитного потока, генерируемого между полюсами, с помощью электромагнитных тормозов 12' и 13', в то время как для режима, иллюстрируемого на фиг.10, ферромагнитные плиты 21, 21' обеспечивают замыкание магнитного потока, генерируемого между полюсами, с помощью электромагнитных тормозов 12', 13' и 11'. В ситуациях, представленных на фиг.8, фиг.8А и фиг.8В, магнитный поток между полюсами электромагнитных тормозов может быть замкнут различными путями. Например, в случае, иллюстрируемом на фиг.8 А, магнитный поток может быть частично замкнут между полюсами 13А и 13В тормоза 13', магнитными полюсами 15А и 15В тормоза 15', активированными одновременно, и частично между магнитными полюсами 12А и 12В тормоза 12' и полюсами 14А и 14В тормоза 14, активированными совместно. Подобным образом, в случае, соответствующем фиг.8, магнитный поток замкнут между полюсами 10А, 10В, 12А, 12В, 13А, 13В электромагнитных тормозов 10', 12', 13', активированных группой, и полюсами 11А, 11В, 14А, 14В, 15А, 15В электромагнитных тормозов 11', 14', 15', также активированных группой.

Если существует необходимость в уменьшении масс и размеров, и/или процесс литья не требует гибкости и всех конфигураций, обеспечиваемых плитами 21, 21', выполненными из ферромагнитного материала, то магнитный поток, генерируемый полюсами, может быть замкнут с помощью непосредственных соединений различных полюсов с помощью ферромагнетиков. Для режима активирования, иллюстрируемого на фиг.6, например, и в случае литья исключительно при низких расходах, параллельно усиленным стенкам 20, 20' может быть размещена пара плит, имеющих форму перевернутой буквы Т, чтобы обеспечить замыкание потока между магнитными полюсами активируемых тормозов 10', 14' и 15'. Подобным образом, в режиме активирования, иллюстрируемом на фиг.10, определяемом условиями литья, которые требуют замедления периферийных рециркуляционных потоков 6, 6', предпочтительно могут быть использованы две плиты в форме перевернутой буквы Т вместо ферромагнитных плит 21, 21' большего размера. В этом случае каждая плита в вышеуказанной форме перевернутой буквы Т будет обеспечивать замыкание магнитного потока, который создают магнитные полюса, установленные на одной и той же стороне от продольной плоскости В-В симметрии и относящиеся к активированным электромагнитным тормозам 11', 12' и 13'.

Фиг.16 относится ко второму воплощению установки, соответствующей изобретению, в котором магнитный поток независимо замыкается между симметричными полюсами одного и того же электромагнитного тормоза (например, симметричные полюса 10А, 10В первого тормоза 10' или полюса 12А, 12В третьего тормоза 12' или полюса 13А, 13В четвертого электромагнитного тормоза 13'), установленного с прилеганием к двум усиленным стенкам 20, 20', выполненным из аустенитной стали. Такая конфигурация может быть получена с использованием пары ферромагнитных плит 21", которые в поперечном направлении соединены с двумя плитами 21, 21' вблизи боковых торцов последних. Такое решение обеспечивает дополнительное снижение сопротивления магнитной цепи. В некоторых конкретных случаях две упомянутые плиты 21" могут быть заменены механической несущей конструкцией кристаллизатора 1 и стенками 20 и 20', обладающими усиленными термомеханическими свойствами (не показано).

Фиг.17 относится к еще одному воплощению установки, соответствующей изобретению, в котором в каждую из стенок 20, 20' введены ферромагнитные вставки 10", 12", 13", размеры которых в вертикальном и боковом направлениях больше или равны соответствующим размерам магнитных полюсов магнитных тормозов 10', 12', 13', и они имеют или такую же толщину или меньшую, чем толщина стенок 20, 20' из аустенитной стали, соответственно.

Такое решение позволяет выгодным образом ограничивать потребление электрической энергии, подводимой к индукционным катушкам, которые питают магнитные полюса различных тормозов 10', 11', 12', 13', 14', 15', для получения напряженностей силового поля, необходимых в различных зонах 10, 11, 12, 13, 14, 15 торможения, которые могут быть активированы в ванне 4.

Фиг.18 относится к другому воплощению установки в соответствии с изобретением, которое подобно решению, иллюстрируемому на фиг.16, позволяет ограничивать используемую электрическую энергию. В этом случае каждая из усиливающих стенок 20, 20', изготовленных из аустенитной стали, содержит отверстия 10"', 12"', 13"', посредством которых соответствующие магнитные полюса соответствующих тормозов 10', 12', 13', соответственно, размещены в непосредственной близости от внешних стенок 16, 16' кристаллизатора 1, выполненных из меди. В частности, эти отверстия 10"', 12"', 13"' имеют больший размер, чем соответствующие магнитные полюса, и предпочтительно размер в вертикальном направлении создает запас, допускающий возможность совершения вертикальных пульсаций, которым подвергается кристаллизатор 1 во время процесса литья.

Следует отметить, что на фиг.17 и фиг.18 показаны ферромагнитные вставки 10", 12", 13" и отверстия 10"', 12"', 13"', относящиеся только к первому тормозу 10', третьему тормозу 12' и четвертому тормозу 13' соответственно, но соответствующие вставки и соответствующие отверстия (на этих фигурах не показаны) предусмотрены также для второго тормоза 11, для пятого тормоза 14' и для шестого электромагнитного тормоза 15'.

Для всех рассмотренных выше воплощений устройство для регулирования потоков может быть соединено с кристаллизатором 1 и, следовательно, совершает вместе с ним вертикальные пульсации. Однако для ограничения движущихся масс предпочтительно устройство остается независимым от кристаллизатора 1 и сохраняет фиксированное положение относительно последнего. Кроме того, во всех рассмотренных случаях напряженность магнитного поля может быть независимо установлена для каждой зоны 10, 11, 12, 13, 14, 15 торможения, или некоторое количество зон торможения может иметь одинаковую напряженность. Так, напряженность может достигать величины 0,5 Т (тесла). При этом исключительные результаты с точки зрения производительности и экономии энергии достигаются, если напряженность магнитного поля находится в интервале от 0,01 Т до 0,3 Т.

Согласно фиг.19 - фиг.21 конструкция устройства может быть упрощена в соответствии с возможными изменениями процесса непрерывного литья и конфигурации разливочного стакана 3. В частности, если условия осуществления литья являются стабильными, в устройстве могут быть исключены электромагнитные тормоза 10', 11', 12', 13', 14', 15', вообще говоря, полезные для регулирования потоков жидкого металла. Такое решение выгодным образом позволяет уменьшить не только эксплуатационные расходы, но также, и прежде всего, общую массу устройства. Так, принимая во внимание, например, условия проведения литья, схематически иллюстрированные на фиг.6 (т.е. низкая скорости и низкая величина расхода), устройство в целях упрощения может содержать только второй электромагнитный тормоз 11', третий электромагнитный тормоз 12' и четвертый электромагнитный тормоз 13', как это схематически показано на фиг.19.

Подобным образом, если бы процессу литья и выбранной конфигурации разливочного стакана 3 сопутствовали скорости периферийных рециркуляционных потоков 6, 6', соответствующие гидродинамическим условиям, схематически иллюстрированным на фиг.9 и фиг.10, то представлялось бы возможным установить в устройстве только второй электромагнитный тормоз 11', третий электромагнитный тормоз 12' и четвертый электромагнитный тормоз 13', что соответствует расположению элементов устройства, схематически показанному на фиг.20. В ином случае, в котором процесс литья сопровождался бы высокими скоростями потоков и сильной волнистостью мениска 7 (как схематически показано на фиг.8), устройство могло бы быть упрощено путем установки второго электромагнитного тормоза 11', третьего электромагнитного тормоза 12', четвертого электромагнитного тормоза 13', пятого электромагнитного тормоза 14' и шестого электромагнитного тормоза 15', и отказа от установки первого электромагнитного тормоза 10'.

Вышеупомянутые фиг.19, фиг.20 и фиг.21 демонстрируют каждая определенную конфигурацию устройства, созданного для конкретных условий литья. Следует отметить, что на указанных фигурах конкретные конфигурации устройства иллюстрируются в упрощенном виде с помощью первой ферромагнитной плиты 21 и полюса 10А, 11А, 12А, 13А, 14А, 15А каждого электромагнита 10', 11', 12', 13', 14', 15', установленного на первой ферромагнитной плите. На этих фигурах прямоугольники, изображенные штриховыми линиями, показывают электромагниты, которые «не установлены» по сравнению с конфигурацией, содержащей шесть электромагнитов, представленной, например, на фиг.13.

Способ в соответствии с изобретением позволяет полностью решить предварительно поставленные задачи и достигнуть цели изобретения. В частности, наличие ряда зон торможения, которые могут быть активированы/дезактивированы или независимо или группами, позволяет с успехом регулировать распределение потоков внутри ванны в любом гидродинамическом режиме, который имеет место при проведении процесса литья. Предложенный способ, включающий использование дифференцированных зон торможения, характеризуется гибкостью, надежностью и легкостью для осуществления.

Наконец, следует отметить, что устройство для регулирования потоков металла в кристаллизаторе 1 в соответствии с настоящим изобретением позволяет не только одновременно активировать несколько зон торможения, но также активировать отдельные единственные зоны торможения.

Изобретение относится к области металлургии. Потоки жидкого металла регулируют путем создания первой, второй (11), третьей (12), четвертой (13), пятой (14) и шестой (15) зон торможения в установке непрерывного литья посредством первого (10′), второго (11′), третьего (12′), четвертого (13′), пятого (14′) и шестого (15′) электромагнитных тормозов. Первая зона (10) торможения расположена в центральной части (41) жидкой металлической ванны (4) вблизи выходного сечения (27) для выпуска жидкого металла из разливочного стакана (3). Вторая зона (11) торможения расположена в центральной части (41) ванны (4) ниже первой зоны (10) торможения. Третья зона (12) торможения расположена в первой боковой части (42) ванны (4) между центральной частью (41) и первой внешней боковой стенкой (17), расположенной ортогонально передним стенкам (16, 16′). Четвертая зона (13) торможения расположена в пределах второй боковой части (43) ванны (4), и симметрична первой боковой части (42) ванны (4) относительно плоскости (А-А) симметрии, и проходит ортогонально внешним передним стенкам (16, 16′) кристаллизатора. Пятая зона (14) торможения расположена в первой боковой части (42) ванны (4) ниже третьей зоны (12) торможения. Шестая зона (15) торможения расположена во второй боковой части (43) ванны (4) ниже четвертой зоны (13) торможения. Активирование зон (10, 11, 12, 13, 14, 15) торможения осуществляют независимо или группами в соответствии с характерными параметрами гидродинамики указанного жидкого металла в указанной ванне (4). Обеспечивается регулирование потоков жидкого металла при различных гидродинамических условиях. 2 н. и 21 з.п. ф-лы, 23 ил.

1. Способ непрерывного литья тонких слябов в установке, содержащей кристаллизатор (1) с внешними стенками (16, 16′, 17, 18), образующими ограничивающий объем для жидкой металлической ванны (4), разливочный стакан (3), центрально расположенный в указанной ванне (4), служащий для заливки указанного жидкого металла, первый (10′), второй (11′), третий (12′), четвертый (13′), пятый (14′) и шестой (15′) электромагнитные тормоза, при этом указанные электромагнитные тормоза (10′, 11′, 12′, 13′, 14′, 15′) содержат пару магнитных полюсов, расположенных симметрично относительно плоскости (В-В) симметрии указанного кристаллизатора (1), параллельной внешним передним стенкам (16, 16), каждый магнитный полюс содержит магнитный сердечник и обмотку, питаемую постоянным током, при этом магнитные полюса (10′, 11′, 12′, 13′, 14′, 15′) сконфигурированы с возможностью создания магнитного поля, пересекаемого указанную ванну (4) в направлениях, по существу ортогональных указанным внешним передним стенкам (16, 16′) указанного кристаллизатора (1), пару усиленных стенок (20, 20′), каждая из которых прилегает снаружи к одной из указанных внешних передних стенок (16, 16′) указанного кристаллизатора, и пару ферромагнитных плит (21, 21′), каждая из которых расположена параллельно одной из указанных усиленных стенок (20, 20′) так, что магнитные полюса, установленные с одной стороны относительно указанной плоскости (В-В) симметрии, заключены между одной из указанных усиленных стенок (20, 20′) и одной из ферромагнитных плит (21, 21′), включающий регулирование потоков жидкого металла путем создания первой зоны (10) торможения в центральной части (41) указанной ванны (4) вблизи выходного сечения (27) для выпуска указанного жидкого металла из указанного разливочного стакана (3) посредством первого электромагнитного тормоза (10′), при этом указанная центральная часть (41) заключена между двумя указанными внешними передними стенками (16, 16′) указанного кристаллизатора (1), создания второй зоны (11) торможения в указанной центральной части (41) ванны (4), преимущественно ниже указанной первой зоны (10) торможения посредством второго электромагнитного тормоза (11), создания третьей зоны (12) торможения в первой боковой части (42) указанной ванны (4) между центральной частью (41) и первой внешней боковой стенкой (17), расположенной по существу ортогонально указанным внешним передним стенкам (16, 16′) посредством третьего электромагнитного тормоза (12′), создания четвертой зоны (13) торможения в пределах второй боковой части (43) указанной ванны (4), симметричной указанной первой боковой части (42) указанной ванны (4) относительно плоскости (А-А) симметрии и проходящей по существу ортогонально указанным внешним передним стенкам (16, 16′) кристаллизатора посредством четвертого электромагнитного тормоза (13′), создания пятой зоны (14) торможения преимущественно в указанной первой боковой части (42) указанной ванны (4), преимущественно ниже указанной третьей зоны (12) торможения посредством пятого электромагнитного тормоза (14′), создания шестой зоны (15) торможения в указанной второй боковой части (43) указанной ванны (4), ниже указанной четвертой зоны (13) торможения посредством шестого электромагнитного тормоза (15′), при этом активирование указанных зон (10, 11, 12, 13, 14, 15) торможения осуществляют независимо или группами в соответствии с характерными параметрами гидродинамики указанного жидкого металла в указанной ванне (4).

2. Способ по п.1, в котором осуществляют активирование указанной первой зоны (10) торможения, когда скорость указанного жидкого металла вблизи поверхности (7) указанной ванны (4) ниже первой заданной величины, а также осуществляют активирование указанной пятой зоны (14) торможения и указанной шестой зоны (15) торможения, если при активировании указанной первой зоны (10) торможения указанная скорость жидкого металла меньше второй заданной величины, которая выше первой заданной величины.

3. Способ по п.1, в котором активирование зон (12, 14, 13, 15) торможения, расположенных в первой из боковых частей (43, 42) указанной ванны (4), осуществляют в том случае, если расход жидкого металла, направленного в сторону первой из боковых частей (43, 42), выше, чем расход жидкого металла, направленного в сторону второй из указанных боковых частей (42, 43).

4. Способ по п.3, в котором зоны (13, 15) торможения, находящиеся в боковой части (43), в которой имеет место самый высокий расход жидкого металла, активируют так, чтобы создать более сильное тормозящее действие по сравнению с зонами (12, 14) торможения, находящимися в другой боковой части (42) с самым низким расходом жидкого металла.

5. Способ по п.1, в котором активирование зон (12, 14, 13, 15) торможения, находящихся в боковых частях (43, 42) указанной ванны (4), осуществляют в том случае, если скорость указанного жидкого металла вблизи поверхности (7) указанной ванны (4) и волнистость поверхности (7) жидкого металла превышают предварительно заданную величину, при этом указанные третью зону (12) и четвертую зону (13) торможения активизируют так, чтобы создать более сильное тормозящее действие по сравнению с указанными пятой зоной (14) и шестой зоной (15) торможения.

6. Способ по п.5, в котором осуществляют активирование указанной второй зоны (11) торможения.

7. Способ по п.1, в котором активирование зон (12, 14, 13, 15) торможения, находящихся в боковых частях (43, 42) указанной ванны (4), осуществляют в том случае, если скорость жидкого металла вблизи поверхности (7) указанной ванны (4) превышает предварительно заданную величину.

8. Способ по п.7, в котором осуществляют активирование указанной второй зоны (11) торможения.

9. Способ по п.1, в котором активирование указанной третьей зоны (12) торможения и указанной четвертой зоны (13) торможения осуществляют в том случае, если скорости (V) указанного потока металла у мениска указанной ванны (4) превышают предварительно заданную величину скорости.

10. Способ по п.9, в котором дополнительно осуществляют активирование указанной второй зоны (11) торможения.

11. Способ по п.1, в котором осуществляют активирование

группы зон (12, 14) торможения, активируемых в указанной первой боковой части (42) ванны (4), и/или

группы зон (13, 15) торможения, активируемых в указанной второй боковой части (43) указанной ванны (4).

12. Способ по п.1, в котором осуществляют активирование группы зон, включающей первую зону (10) торможения, третью зону (12) торможения и четвертую зону (13) торможения, и/или осуществляют активирование группы зон, включающей вторую зону (11) торможения, пятую зону (14) торможения и шестую зону (15) торможения.

13. Установка для непрерывного литья тонких слябов, содержащая кристаллизатор (1), разливочный стакан (3), предназначенный для заливки жидкого металла в указанный кристаллизатор (1), устройство для регулирования потоков жидкого металла в указанном кристаллизаторе (1), которое содержит электромагнитные тормоза (10′, 11′, 12′, 13′, 14′, 15′), каждый из которых может быть активирован для создания соответствующей зоны (10, 11, 12, 13, 14, 15) торможения в жидкой металлической ванне, ограниченной двумя внешними передними стенками (16, 16′) указанного кристаллизатора (1), которые расположены напротив друг друга, и двумя боковыми стенками (17, 18) кристаллизатора (1), расположенными напротив друг друга и ортогональными указанным внешним передним стенкам (16, 16′), при этом указанные электромагнитные тормоза (10′, 11′, 12′, 13′, 14′, 15′) содержат пару магнитных полюсов, расположенных симметрично относительно плоскости (В-В) симметрии указанного кристаллизатора (1), которая по существу параллельна указанным внешним передним стенкам (16, 16), при этом каждый магнитный полюс содержит магнитный сердечник и обмотку, питаемую постоянным током, причем магнитные полюса (10′, 11′, 12′, 13′, 14′, 15′) сконфигурированы так, чтобы создавать магнитное поле, которое пересекает указанную ванну (4) в направлениях по существу ортогональных указанным внешним передним стенкам (16, 16′) указанного кристаллизатора (1), при этом установка содержит пару усиленных стенок (20, 20′), каждая из которых прилегает снаружи к одной из внешних передних стенок (16, 16′) указанного кристаллизатора, причем установка дополнительно содержит пару ферромагнитных плит (21, 21′), каждая из которых расположена параллельно одной из указанных усиленных стенок (20, 20′) так, что магнитные полюса, установленные с одной стороны по отношению к указанной плоскости (В-В) симметрии, заключены между одной из указанных усиленных стенок (20, 20′) и одной из ферромагнитных плит (21, 21′), при этом первый электромагнитный тормоз (10′), если он активирован, создает первую зону (10) торможения в центральной части (41) указанной ванны (4) вблизи выходного сечения (27) для выгрузки указанного жидкого металла из указанного разливочного стакана (3), а указанная центральная часть заключена между указанными внешними передними стенками (16, 16′) указанного кристаллизатора (1), при этом второй электромагнитный тормоз (11′), если он активирован, создает вторую зону (11) торможения в центральной части (41) указанной ванны (4), причем преимущественно ниже указанной первой зоны (10) торможения, а третий электромагнитный тормоз (12′), если он активирован, создает в первой боковой части (42) указанной ванны (4) между центральной частью (41) и первой внешней боковой стенкой (17) третью зону (12) торможения, по существу заключенную между указанными внешними передними стенками (16, 16′), причем четвертый электромагнитный тормоз (13′), если он активирован, создает четвертую зону (13) торможения во второй боковой части (43) указанной ванны (4), которая симметрична указанной первой боковой части (42) указанной ванны (4) относительно плоскости (А-А) симметрии, по существу ортогональной указанным внешним передним стенкам (16, 16′), пятый электромагнитный тормоз (14′), если он активирован, создает пятую зону (14) торможения, преимущественно в указанной первой боковой части (42) ванны (4), причем преимущественно ниже указанной третьей зоны (12) торможения, а шестой электромагнитный тормоз (15′), если он активирован, создает шестую зону (15) торможения в указанной второй боковой части (43) указанной ванны (4), преимущественно ниже указанной четвертой зоны (13) торможения, при этом указанные электромагнитные тормоза (10′, 11′, 12′, 13′, 14′, 15′) активируют и дезактивируют независимо друг от друга или группами.

14. Установка по п.13, в которой каждый из указанных электромагнитных тормозов (10′, 11′, 12′, 13′, 14′, 15′) содержит пару магнитных полюсов, расположенных симметрично относительно плоскости (В-В) симметрии указанного кристаллизатора (1), которая по существу параллельна указанным передним стенкам (16, 16′).

15. Установка по п.13 или 14, в которой активируют указанные электромагнитные тормоза (12′, 13′, 14′, 15′), относящиеся к боковым частям (43, 42) указанной ванны (4), в том случае, если скорость вблизи поверхности (7) указанной ванны (4) и волнистость поверхности указанного жидкого металла превышают предварительно заданную величину, при этом третий электромагнитный тормоз (12′) и четвертый электромагнитный тормоз (13′) активируют так, чтобы обеспечить более высокое тормозящее воздействие по сравнению с указанным пятым электромагнитным тормозом (14′) и указанным шестым электромагнитным тормозом (15′), и при этом дополнительно активируют указанный второй электромагнитный тормоз.

16. Установка по п.13 или 14, в которой активируют указанные электромагнитные тормоза (12′, 13′, 14′, 15′), относящиеся к боковым частям (43, 42) указанной ванны (4), и указанный второй тормоз (11), в том случае, если скорость указанного жидкого металла вблизи поверхности (7) указанной ванны (4) превышает предварительно заданную величину.

17. Установка по п.13 или 14, в которой активируют указанный третий электромагнитный тормоз (12′), указанный четвертый электромагнитный тормоз (13′) и указанный второй электромагнитный тормоз (11′), в том случае, если скорость (V) указанного потока металла у мениска указанной ванны (4) превышает предварительно заданную величину.

18. Установка по п.13 или 14, в которой активируют указанный первый электромагнитный тормоз (10′) в том случае, если скорость (V) указанного потока металла у мениска указанной ванны (4) меньше первой заданной величины, а также активируют пятый электромагнитный тормоз (14′) и указанный шестой электромагнитный тормоз (15′), если при активировании указанного первого электромагнитного тормоза (10′) указанная скорость жидкого металла меньше, чем вторая заданная величина, которая превышает указанную первую заданную величину.

19. Установка по п.15, в которой указанный первый электромагнитный тормоз (10′) не установлен.

20. Установка по п.16, в которой указанный первый электромагнитный тормоз (10′) не установлен.

21. Установка по п.17, в которой установлены только указанный второй электромагнитный тормоз (11′), указанный третий электромагнитный тормоз (12′) и указанный четвертый электромагнитный тормоз (13′).

22. Установка по п.18, в которой установлены только указанный первый электромагнитный тормоз (10′), указанный пятый электромагнитный тормоз (14′) и указанный шестой электромагнитный тормоз (15′).

23. Установка по п.13, которая выполнена с возможностью осуществления литья без одного или большего количества указанных электромагнитных тормозов (10′, 11′, 12′, 13′, 14′, 15′).

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО ТОРМОЖЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА В УСТАНОВКЕ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ЭЛЕКТРОМАГНИТНОГО ТОРМОЖЕНИЯ ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2212977C2 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| WO 9626029 A1, 29.08.1996 | |||

| ДВУСТВОЛЬНОЕ МНОГОЗАРЯДНОЕ РУЖЬЕ | 2007 |

|

RU2358222C1 |

Авторы

Даты

2015-01-20—Публикация

2011-08-04—Подача