Предлагаемое изобретение относится к области непрерывной разливки металлов, в частности стали, в форме слябов или любых других аналогичных плоских удлиненных изделий.

Говоря более конкретно, изобретение направлено на повышение качества отливаемых изделий путем управления конфигурацией конвекционных движений отливаемого металла внутри кристаллизатора.

В настоящее время окончательно признано, правда, пока без убедительного описания причинно-следственных связей, что характер формирования конвекционных течений расплавленного металла в кристаллизаторе является фактором, оказывающим определяющее влияние на качество получаемых изделий, причем как с точки зрения образования вполне однородной и регулярной первичной корки затвердевания по всему контуру кристаллизатора, так и с точки зрения поверхностной и подкорковой чистоты (захват шлака, поверхностная пористость, вспучивание или уровень чистоты по внутренним включениям).

Кроме того, известна важность, которую в этом отношении приобретает характер распространения, с момента входа в литейное пространство, потоков жидкого металла, поступающего в кристаллизатор через боковые выходные отверстия погруженного разливочного стакана, посредством которого система заполняется разливаемым металлом.

В этом отношении среди прочих работ следует упомянуть статью Р.Н. Dauby, М.В. Assar и G.D. Lawson «Путешествие в кристаллизатор непрерывной разливки. Лазерные и электромагнитные измерения гидродинамики стали» ("Voyage dans une lingotiére de coulée continue. Mesures laser et électromagnétiques de l'hydrodynamique de l'acier"), появившуюся в журнале «Обзор металлургии» (Revue de Métallurgie) в апреле 2001 года, том 4, с.353-356, и публикацию авторов D. Gotthelf, Р. Andrzejewski, Е. Julius и Н. Haubrich под названием «Мониторинг течения в кристаллизаторе - инструмент для улучшения операции литья» ("Mold flow monitoring - а tool to improve caster operation") в материалах 3-ей Европейской Конференции по непрерывной разливке в Мадриде (Испания) в 1998 году, с. 825-833.

Как правильно подчеркнуто в этих документах, в целом имеется три типа течения жидкой стали внутри кристаллизатора: это конфигурация «одинарной петли» и конфигурация «двойной петли», которые представляют собой устойчивые режимы, а также неустойчивое течение случайного типа, свойственное переходным режимам при операции литья.

Это неустойчивое течение схематически может быть описано как хаотическое чередование режимов «одинарной петли» и «двойной петли», возникающее вследствие мгновенной и неконтролируемой асимметрии потоков между двумя половинами литейного пространства по одну и по другую стороны от разливочного стакана, в частности - вследствие возмущений, даже минимальных по энергиям, на уровне боковых выходных отверстий этого разливочного стакана, таких, например, как дифференциальные изменения в расходе предотвращающего закупорку аргона между двумя отверстиями.

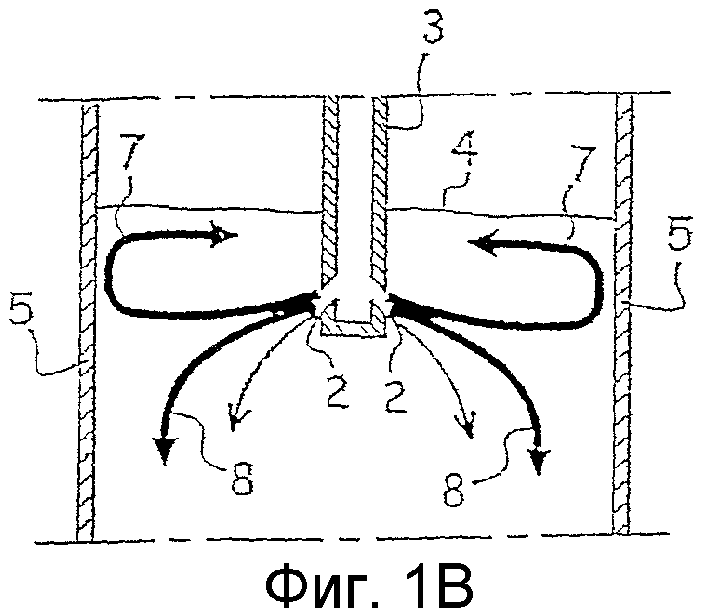

Зато два других упомянутых выше стабильных режима течения являются более объяснимыми. Эти режимы течения схематически проиллюстрированы на фиг.1А и 1В. Эти фигуры демонстрируют установившийся ход траекторий течения основных потоков жидкого металла в вертикальной плоскости, проходящей через ось литья и параллельно двум большим боковым сторонам кристаллизатора для непрерывного литья слябов. Режим «одинарной петли», как это можно видеть на фиг.1А, выражается по существу в том, что струи металла 1 направляются от соответствующих выходных отверстий 2 разливочного стакана 3 в основном вверх, в направлении к свободной поверхности (или к мениску) 4 жидкого металла, залитого в кристаллизатор. На этом уровне струи металла проходят расстояние, равное половине ширины литейного пространства, в котором эти струи распространяются, двигаясь вдоль больших боковых сторон кристаллизатора вплоть до достижения малых боковых сторон 5 кристаллизатора. Здесь следует напомнить, что эти малые боковые стороны, называемые также «сторонами закрывания», установлены на концах больших боковых сторон для обеспечения непрерывности внутренней периферийной поверхности кристаллизатора и соответственно герметичности литейного пространства. Достигнув соответствующей малой боковой стороны, каждая струя 1 отражается от нее в целом вниз, в направлении извлечения отлитого изделия, представленном толстой вертикальной стрелкой в центре фигуры. Разумеется, точная картина распределения скоростей течения является значительно более сложной. Множество линий течения, таких как линии 6, обозначают более типичные параболические траектории движения по причине движения системы извлечения вниз, но схематически именно эта общая форма течения вверх в виде бьющего ключом источника бросается в глаза при наблюдении этого режима «одинарной петли» в имитаторе или на макете.

Зато согласно режиму «двойной петли» (см. фиг.1В) каждая струя 1, поступающая в кристаллизатор с помощью разливочного стакана 3, выходит из отверстий 2 в целом в горизонтальном направлении и распространяется, таким образом, в направлении малых боковых сторон 5, где все происходит так, как если бы соударение разделяло поток на два течения, одно из которых, основное течение 8, отражается в направлении вниз, а другое, вторичное течение 7, отражается вверх, в направлении мениска 4, и на этом уровне проходит расстояние, равное половине ширины литейного пространства, но на этот раз в противоположном направлении, то есть от малой боковой стороны 5 к разливочному стакану 3. В данном случае реальная картина распределения также является значительно более сложной, но именно эта общая картина в форме «крыльев бабочки» отмечается наблюдателем на экране моделирующего имитатора или на макете, функционирующем в режиме «двойной петли».

Прогресс познаний и накопление практического опыта позволяют в настоящее время довольно точно знать, как и когда, в зависимости от соответствующих параметров литья, стабильным или квазистабильным образом устанавливается тот или иной из двух описанных выше режимов течения. Не входя в подробности, что, впрочем, в данном случае было бы бесполезным и избыточным для понимания сути предлагаемого изобретения, можно просто сказать, что чем более широкими являются отливаемые слябы и, кроме того, чем меньше скорость извлечения при литье, тем в большей степени характер течения приближается к области конфигурации «одинарной петли», и наоборот - что касается конфигурации «двойной петли».

Здесь следует отметить, что эксплуатационник установки для непрерывной разливки обычно не имеет в своем распоряжении средств, позволяющих получить представление о реально установившемся режиме течения жидкого металла внутри данного кристаллизатора. В то же время, чаще всего, необходимо понимать, что это его совершенно не беспокоит, поскольку в любом случае он не будет иметь ни средств, ни возможностей для воздействия на размер отливки или на скорость извлечения, которые однозначно определяются имеющимся портфелем заказов и потоком материалов, организованным внутри данного металлургического предприятия.

Однако оказалось, что недавно выполненные Заявителем исследовательские работы подтверждают, если не доказывают, существование вполне объяснимых причинно-следственных связей между дефектами изделий, возникающими в процессе литья, с одной стороны (в противоположность исчезновению этих дефектов), и конфигурацией конвекционных движений жидкого металла в кристаллизаторе - с другой стороны. Таким образом, оказывается, что не только течения неустойчивого типа будут представлять собой источник наблюдаемых дефектов качества изделий, в чем можно было бы сомневаться, но также и устойчивая конфигурация течения в режиме «одинарной петли».

Таким образом, задача данного изобретения состоит в том, чтобы предложить эксплуатационнику установки непрерывного литья слябов достаточно простой и эффективный инструмент, вводимый в его установку без пересмотра принципов ее действия и позволяющий ему безусловно находиться в режиме «двойной петли» без какой бы то ни было модификации регулировок параметров литья.

С целью решения этой задачи в настоящем изобретении предлагается способ управления конфигурацией потоков разливаемого металла в кристаллизаторе непрерывного литья металлических слябов или других аналогичных плоских изделий, в частности, из стали, при помощи погруженного разливочного стакана, снабженного боковыми выходными отверстиями, обращенными к малым боковым сторонам кристаллизатора, причем упомянутая конфигурация может соответствовать режиму «одинарной петли» или режиму «двойной петли» или даже «неустойчивому» режиму, отличающийся тем, что на уровне выходных отверстий погруженного разливочного стакана генерируют магнитные поля, скользящие горизонтально наружу, то есть в направлении, проходящем от разливочного стакана к каждой малой боковой стороне, посредством линейных многофазных электромагнитных индукторов, расположенных напротив по меньшей мере одной большой боковой стороны кристаллизатора по одну и по другую стороны от разливочного стакана, и осуществляют воздействие этими скользящими магнитными полями на протяжении всей операции литья таким образом, чтобы установить постоянную конфигурацию, стабилизированную в режиме «двойной петли».

В соответствии с другим вариантом реализации эти скользящие магнитные поля приводят в действие только в том случае, если конфигурация потоков сама не установилась естественным образом в режиме «двойной петли».

В настоящем изобретении предлагается также установка для осуществления способа в соответствии с упомянутым предпочтительным вариантом реализации, содержащая по меньшей мере одну пару линейных электромагнитных индукторов со скользящим магнитным полем, установленных напротив по меньшей мере одной большой боковой стороны кристаллизатора и ориентированных таким образом, чтобы создавать скользящее горизонтально магнитное поле, и источник управляемого многофазного электропитания, постоянно подключенный к упомянутым индукторам для создания каждым из них скользящего магнитного поля, ориентированного только наружу, то есть в направлении, проходящем от разливочного стакана к малой боковой стороне кристаллизатора, причем упомянутые магнитные поля воздействуют на потоки жидкого металла, поступающего в кристаллизатор через выходные отверстия погруженного разливочного стакана.

Как это уже без сомнения стало понятно, в предлагаемом изобретении используется хорошо известное и, если можно так выразиться, давно имеющееся на рынке средство, а именно подвижное магнитное поле, создаваемое линейным статическим многофазным индуктором для динамического воздействия на жидкий металл внутри кристаллизатора с тем, чтобы установить режим течения в виде «двойной петли» или стабилизировать этот режим, если он уже сформировался естественным образом.

Первые применения магнитогидродинамики (МГД) в процессе непрерывной разливки металлов относятся к периоду примерно тридцатилетней давности, и их успешность никогда не опровергалась вплоть до настоящего времени. Напротив, их история отмечена непрерывным прогрессом. Первые описания касались ступеней литейной машины под кристаллизатором, в частности, зоны вторичного охлаждения, по причине отсутствия эффекта магнитного экранирования, который в противном случае оказывали бы медные стенки кристаллизатора. Однако достаточно быстро появились источники питания многофазным электрическим током на тиристорах, которые позволяют работать с низкими частотами тока возбуждения, составляющими менее 10 Гц, так что, принимая во внимание установленные мощности, остаточный эффект экранирования, который могли бы оказывать медные стенки, больше не представлял препятствия для применения МГД собственно внутри кристаллизатора.

Таким образом, МГД доверяют в кристаллизаторе многочисленные и разнообразные применения, которые простираются, схематически говоря, от простого приведения металла в движение, например, во вращательное движение вокруг оси литья с его ускорением или торможением в направлении течений, которые уже являются естественными, и до принудительного изменения направления этого движения. Этой проблеме были посвящены многочисленные опубликованные документы (научные работы, статьи, патенты). Здесь просто следует отметить, в качестве простой исторической ссылки, французский патент № 2187465 (IRSID), датируемый 1972 годом и уже описывающий перемешивание, поднимающееся вдоль стенок в результате воздействия на металл скользящего вертикально магнитного поля. Таким образом решали задачу благоприятствования равноосной структуре затвердевания в кристаллизаторе, а также улучшения подкорковой чистоты посредством промывки фронта кристаллизации при помощи восходящих потоков жидкого металла, увлекающих за собой сформировавшиеся in situ пузырьки газа и неметаллические включения вплоть до мениска, где они захватываются плавающим на поверхности шлаком.

Здесь также следует упомянуть более близкую к настоящему времени и описывающую применение, лишь незначительно отличающееся от применения согласно настоящему изобретению, и даже дополняющее его, заявку на Европейский патент, опубликованную под № 0550785 (NKKCorp.). Действительно, в этом документе предлагается использование магнитных полей, скользящих внутрь, то есть от малых боковых сторон к разливочному стакану, для торможения выходящих из отверстий струй жидкого металла с тем, чтобы умерить интенсивность потоков в «двойной петле» в том случае, когда измеренные на мениске скорости оцениваются как слишком высокие.

Кроме того, в заявке на Европейский патент, опубликованной под № 0151648 (KSC), описаны возможные варианты выбора между вертикальным перемешиванием металла в кристаллизаторе при помощи магнитных полей, скользящих вертикально снизу вверх, для повышения чистоты поверхности отлитого изделия, и горизонтальным перемешиванием при помощи подвижного в горизонтальном направлении магнитного поля для повышения, в этом случае, чистоты по подкорковым включениям за счет эффекта промывки фронта кристаллизации. В этом случае, впрочем, рекомендуется регулировать различные индукторы между собой таким образом, чтобы скользящие поля, каждое из которых создается индивидуально и независимо от других полей, порождали совокупный эффект, который предпочтительно представляет собой вращательное конвекционное движение металла вокруг оси кристаллизатора. Также там предполагается, что поля, скользящие горизонтально внутрь в направлении, противоположном выходящим из разливочного стакана струям, то есть от малых боковых сторон к разливочному стакану, будут способствовать получению чистоты по включениям, имеющей место в глубине под затвердевшей коркой. Зато поля, скользящие горизонтально наружу, будут способствовать, как это уже было показано для поднимающихся скользящих полей в упомянутом выше французском патенте 1972 года, промывке фронта кристаллизации с удалением, в месте воздействия поля, неметаллических включений, а также пузырьков газообразного СО, формирующихся при затвердевании металла.

Впрочем, здесь следует отметить, что этот эксплуатационный режим использования магнитных полей, скользящих горизонтально наружу и воздействующих на струи металла по высоте на уровне выходных отверстий разливочного стакана, вписывается в качестве предпочтительного варианта в то, что в настоящем изобретении предлагается делать систематически на протяжении всего процесса литья, однако в данном случае - для задания устойчивого режима циркуляции в виде «двойной петли» конвекционных течений расплавленного металла внутри кристаллизатора.

Другие аспекты и преимущества настоящего изобретения будут более понятны из нижеследующего описания, приведенного в качестве примера со ссылкой на прилагаемые чертежи, на которых:

- Фиг.1А и 1В представляют собой, как было сказано выше, схематические виды в разрезе по средней вертикальной осевой плоскости, проходящей через боковые выходные отверстия погруженного разливочного стакана и параллельной большим боковым сторонам кристаллизатора, общих форм траекторий конвекционных течений жидкого металла внутри кристаллизатора соответственно в случае режима «одинарной петли» (фиг.1А) и в случае режима «двойной петли» (фиг.1В);

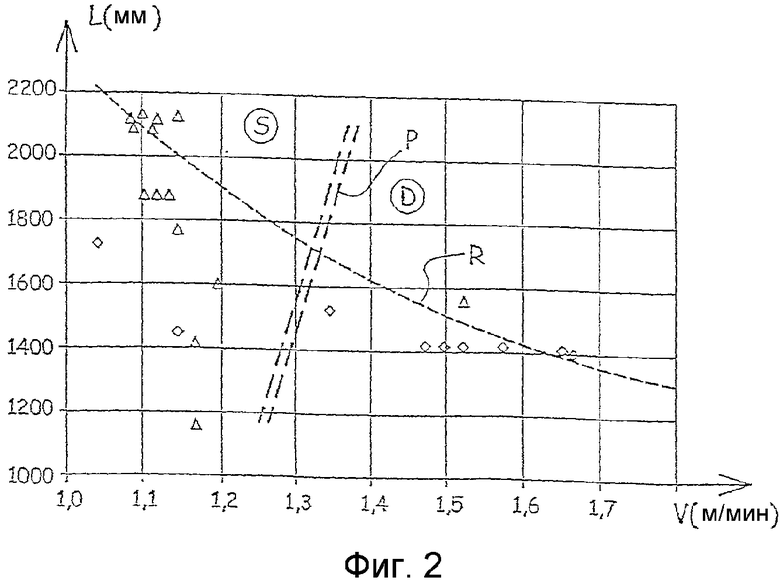

- Фиг.2 представляет собой статистический график, построенный на основе компиляции реальных данных и позволяющий определить области естественного устойчивого функционирования в режиме «одинарной петли» (область S) и в режиме «двойной петли» (область D) в зависимости от параметров литья, которыми являются скорость разливки по оси абсцисс и ширина отливаемого сляба по оси ординат. При этом треугольники соответствуют событиям типа «одинарной петли», а ромбы соответствуют событиям типа «двойной петли». По соображениям ясности чертежа, данные, соответствующие естественным неустойчивым событиям, колеблющимся случайным образом от S к D или от D к S, на этом чертеже не обозначены;

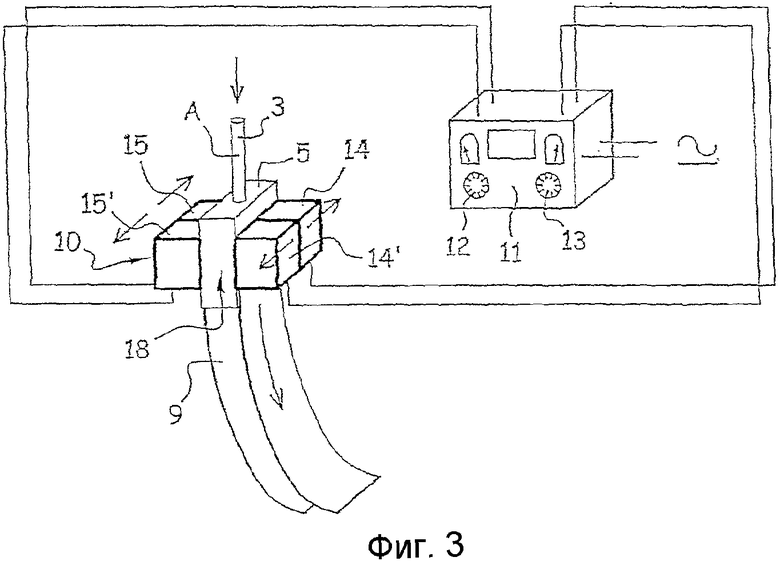

- Фиг.3 представляет собой общий схематический вид того, что представляет собой кристаллизатор непрерывного литья слябов, оборудованный средствами согласно изобретению;

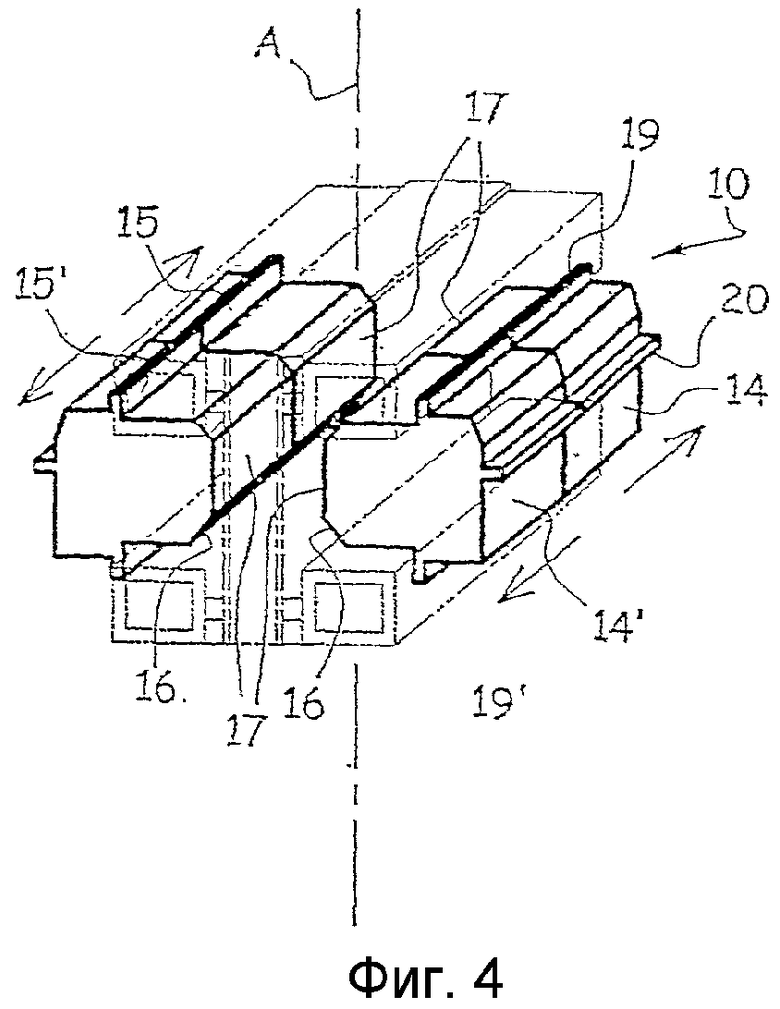

- Фиг.4 представляет собой схематический вид, подобный виду, показанному на фиг.3, но демонстрирующий несколько более подробно технологию использования линейных индукторов со скользящим магнитным полем;

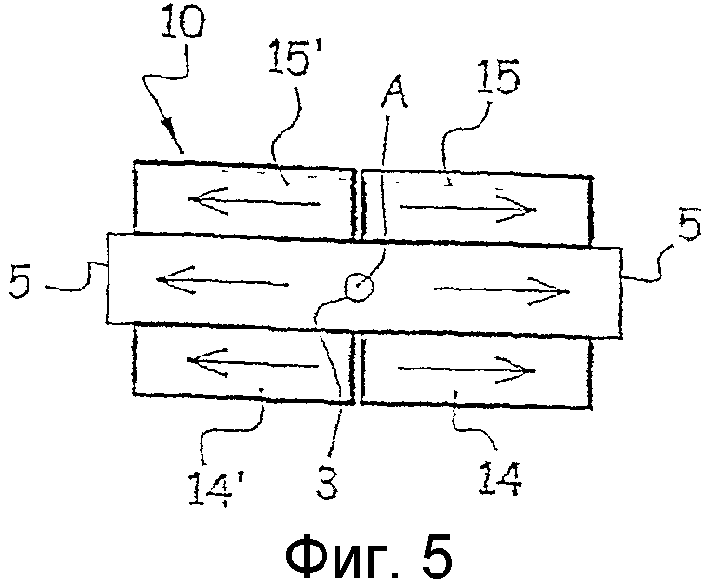

- Фиг.5 представляет собой принципиальную схему, демонстрирующую на виде кристаллизатора сверху способ действия индукторов со скользящим полем, используемых согласно изобретению;

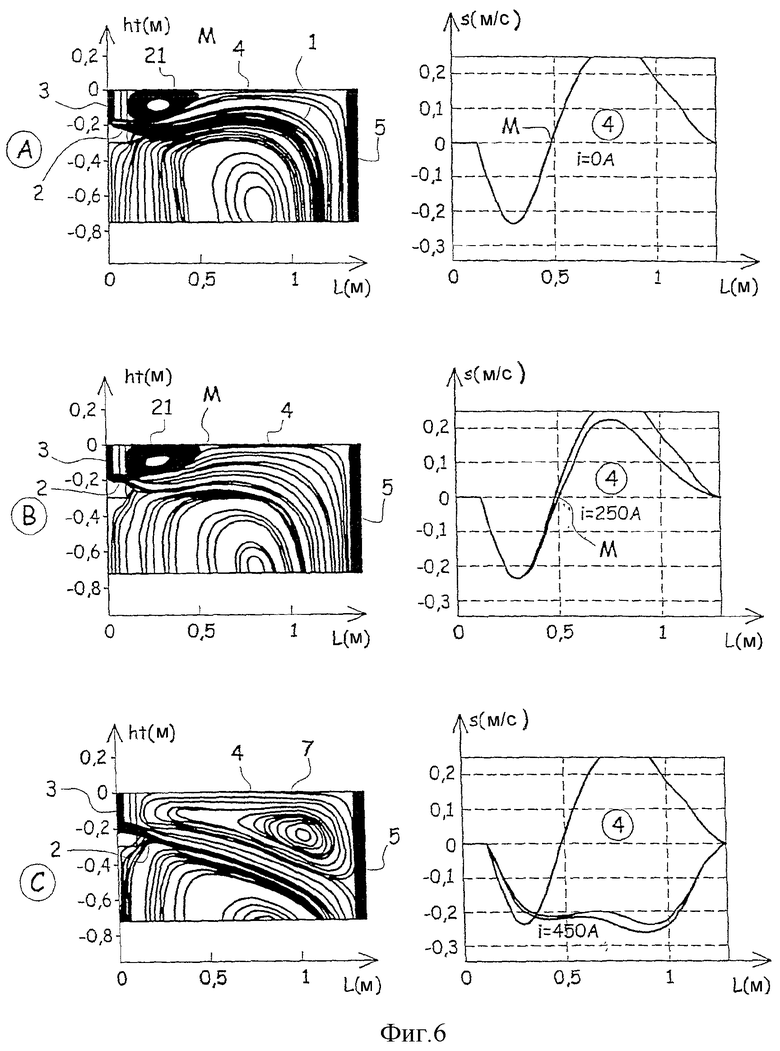

- Фиг.6 представляет собой полученные в результате компьютерного моделирования по расчетной модели три пары схем А, В, С, которые располагаются одна над другой и каждая из которых представляет характеристики конвекционных течений внутри кристаллизатора слябов при различных величинах напряженности скользящих магнитных полей, прилагаемых согласно изобретению.

На фигурах одни и те же элементы обозначены идентичными номерами позиций.

Фиг.1А и 1В уже использовались для иллюстрации приведенных во вводной части данного описания определений того, что следует понимать под выражениями «одинарная петля» и «двойная петля» в контексте данного изобретения.

На фиг.2, на которую теперь будут даваться ссылки, области S и D, соответствующие двум типам устойчивой естественной циркуляции «одинарная петля» и «двойная петля», отделены друг от друга слегка наклонной по отношению к вертикали двойной пунктирной линией Р. Эта линия Р раздела позволяет легко понять, что естественный режим циркуляции типа «двойной петли», соответствующий области D, скорее зарезервирован за высокими скоростями разливки, превышающими примерно 1,4 м/мин, причем при любой ширине отливаемой полосы, тогда как при скоростях разливки менее примерно 1,2 м/мин в области S квазисистематически имеет место «одинарная петля». Между двумя этими областями достаточно небольшого изменения размера отливаемых изделий, составляющего примерно 1/10-ую от номинала, для того чтобы перейти от одного режима к другому. Кроме того, для обычно используемых значений ширины отливки, составляющих, например, от 1200 мм до 2100 мм, можно легко перейти от режима «двойной петли» к режиму «одинарной петли» просто под влиянием минимального относительного изменения скорости разливки в обычном диапазоне от 1,2 до 1,4 м/мин. В любом случае, можно увидеть, что при обычной скорости в 1,3 м/мин точка перехода соответствует ширине изделия в 1500 мм. При этом ниже упомянутого значения остается «двойная петля», а выше происходит быстрый переход к «одинарной петле». Пунктирная линия R, имеющая в целом гиперболическую форму, представляет эталонный режим разливки с постоянным расходом металла 4,6 тонн/мин (произведение сечения отливки на скорость разливки, если допустить, что уровень мениска по высоте в процессе литья колеблется незначительно по отношению к некоторому фиксированному значению).

Здесь следует отметить, что линия Р раздела смещается в направлении влево, расширяя область «двойной петли» в том случае, когда глубина погружения разливочного стакана возрастает, или, если используется продувка аргоном для исключения опасности закупоривания разливочного стакана (литье марок стали с низким или очень низким содержанием углерода, успокоенных (т.е. раскисленных), например, алюминием), в том случае, когда расход аргона снижается.

При этом должно быть понятно, что в целом реализация изобретения состоит в том, чтобы заставить исчезнуть линию Р, смещая ее в направлении влево вплоть до ее выхода за пределы представленной диаграммы.

Для достижения этой цели средства реализации изобретения представляют собой средства, продемонстрированные прежде всего на фиг.3. На этой фигуре можно видеть кристаллизатор 18 для литья стальных слябов 9, образованный по существу двумя парами пластин из меди или медного сплава, принудительно охлаждаемых за счет циркуляции охлаждающей воды, а именно: парой больших пластин, располагающихся друг против друга на некотором расстоянии, определяющем толщину сляба, и представляющих собой упомянутые большие боковые стороны; и парой малых пластин, установленных герметичным образом на концах упомянутых больших пластин для обеспечения непрерывности внутреннего контура кристаллизатора, который задает литейное пространство. Эти пластины бокового закрывания литейного пространства представляют собой упомянутые малые боковые стороны. Эти малые пластины, как правило, устанавливают с возможностью их поступательного перемещения, и в этом случае их более или менее продвинутое в направлении центра размещение между большими пластинами представляет собой средство регулирования ширины отливаемого сляба (плоского слитка).

Кристаллизатор запитывается свежим металлом через погруженный разливочный стакан 3, расположенный по центру на оси А литья, причем его верхний конец герметичным образом связан с отверстием, выполненным в днище распределительного устройства, не показанного на данной фигуре. Как это уже было показано на фиг.1А и 1В, нижний свободный конец разливочного стакана снабжен диаметрально противоположными друг другу боковыми выходными отверстиями и погружен в кристаллизатор на некоторую регулируемую глубину (примерно сорок сантиметров ниже верхней кромки упомянутых медных пластин) с возможностью некоторой его угловой ориентации, регулируемой таким образом, чтобы каждое выходное отверстие было обращено к одной из малых боковых сторон 5 кристаллизатора.

Средства для реализации настоящего изобретения хорошо видны в своем рабочем положении на фиг.3. Эти средства представляют собой электромагнитный блок 10, соединенный с источником 11 многофазного, предпочтительно - трехфазного, электропитания.

Источник 11 питания представляет собой тиристорное устройство, выполненное с возможностью изменения частоты переменного тока путем воздействия на рифленую рукоятку 12 на лицевой панели. Другая рифленая рукоятка 13 на ней позволяет регулировать силу тока.

Электромагнитный блок образован четырьмя линейными индукторами, предпочтительно идентичными друг другу и выполненными по типу плоского статора асинхронного электродвигателя. В последующем изложении будут даваться совместные ссылки на фиг.3, 4 и 5 для обеспечения наиболее полного понимания средств реализации изобретения. Упомянутые индукторы сгруппированы попарно, по одной паре индукторов 14, 14′ (и 15, 15′) на каждую большую боковую сторону кристаллизатора. Два индуктора одной и той же пары, например пары 14, 14′, установлены на одной и той же большой боковой стороне, но по одну и по другую стороны от разливочного стакана 3, и предпочтительно - в относительно симметричных положениях. Два этих индуктора 14, 14′ могут быть механически и электрически независимыми друг от друга. Однако оба эти индуктора соединены с источником 11 электропитания, который управляет их магнитным функционированием скоординированным образом для того, чтобы каждый из них создавал магнитное поле, скользящее (смещающееся) горизонтально к наружной части кристаллизатора, то есть в направлении, проходящем от разливочного стакана 3 к малым боковым сторонам 5. Максимумы каждого поля не должны в каждый момент времени обязательно располагаться вдоль индуктора на одинаковом расстоянии от разливочного стакана. Важно только, чтобы электрические обмотки, образующие каждый индуктор, будь то обмотки «с явно выраженными магнитными полюсами» типа катушек или обмотки «с распределенными полюсами», сами были многофазными и совместимыми в этом смысле с источником 11 электропитания таким образом, чтобы каждая из них могла быть соединена с клеммами этого источника в порядке соответствующего чередования фаз, что обеспечивает желаемое скольжение поля наружу.

Здесь следует напомнить, что, если направление скольжения магнитного поля является параллельным той поверхности, к которой приложен индуктор, то само магнитное поле, генерируемое этим индуктором, оказывается в целом перпендикулярным плоскости этой боковой стороны. В любом случае известно, что именно составляющая, которая перпендикулярна этой боковой стороне, является единственной его активной составляющей при создании полезной энергии в виде усилия по приведению металла в движение в направлении скольжения поля. Таким образом, для максимизации энергетического кпд данной операции является преимущественным такое размещение индукторов, при котором силовые линии создаваемого магнитного поля являются перпендикулярными к плоскости боковых сторон, так что эти силовые линии распространяются максимально далеко в толщу отливаемого металла.

Именно по этим соображениям обычно добавляют также вторую пару индукторов, таких как индукторы 15, 15′, напротив другой большой боковой стороны кристаллизатора. При этом источник 11 электропитания запитывает эти индукторы токами, противоположными по фазе токам в противолежащих индукторах 14, 14′, взятых в этом порядке, так что магнитные поля, создаваемые двумя индукторами друг против друга на двух противоположных больших боковых сторонах кристаллизатора, то есть в рассматриваемом здесь варианте - индукторами 14 и 15 или 14′ и 15′, имели одно и то же направление и соответственно складывались друг с другом для создания в любой точке сформированного таким образом промежуточного пространства магнитного поля, пересекающего отливаемое изделие от одной до другой его стороны, что имеет преимущество по сравнению с продольным магнитным полем, поскольку напряженность поля в центре изделия оказывается лишь незначительно меньшей, чем в непосредственной близости от индукторов.

Как бы там ни было, схема, представленная на фиг.5, ясно показывает, что в соответствии с изобретением, в том случае, когда используют скользящие магнитные поля для установления режима «двойной петли» или для стабилизации такого режима, если он уже установился естественным образом, направление скольжения магнитного поля оказывается одним и тем же для всех индукторов, действующих в одной и той же половине литейного пространства (левой или правой), и в каждой половине этого литейного пространства направление скольжения магнитного поля соответствует движению к наружной части кристаллизатора, то есть от разливочного стакана 3 к малым боковым сторонам 5.

На фиг.4 представлен несколько более подробный вид технологической реализации индукторов. Они установлены, как можно видеть, на верхней камере 16 водяного охлаждения кристаллизатора (изображенной тонкими линиями) для того, чтобы использовать эффект охлаждения, а также чтобы иметь возможность в максимально возможной степени приблизить активные полярные поверхности 17 к разливаемому металлу. Здесь также можно видеть, что каждый индуктор содержит ярко выраженные ребра 19, 19′, 20, предназначенные для обеспечения крепления и необходимого выравнивания между собой, а также для регулирования их положения по высоте путем вхождения этих ребер в соответствующие опорные канавки, выполненные в несущей раме литейной машины (на фиг.4 не показаны). Здесь следует отметить специфическую скошенную форму активных поверхностей 17, которая выполнена такой для того, чтобы быть менее подверженной повреждениям в процессе транспортировки, а также для обеспечения несколько большей концентрации силовых линий создаваемого магнитного поля на уменьшенном расстоянии по высоте.

Использование такого электромагнитного оборудования позволяет обеспечить управление конвекционными движениями металла внутри кристаллизатора в соответствии с изобретением, и на фиг.6, на которую теперь будут даваться ссылки, наглядно проиллюстрирована выгода, извлекаемая из такого управления.

Каждая схема А, В или С представляет в своем окошке, располагающемся в левой части чертежа, траектории линий конвекционного течения металла, выбранного произвольным образом, в правой половине литейного пространства кристаллизатора слябов, имеющиеся по оси абсцисс L между осью литья А и малой боковой стороной 5 и распространяющиеся по высоте h кристаллизатора от уровня мениска 4 (0 по оси ординат) до глубины в 70 см. Сопутствующий каждому окошку график, располагающийся в правой части чертежа, дает по оси ординат величины, соответствующие скорости "s" металла на уровне мениска 4 по средней линии измерения, которая связывает выходное отверстие 2 разливочного стакана с противолежащей малой боковой стороной 5 и размещена на оси абсцисс. Эта скорость рассчитывается алгебраически и имеет положительный знак в том случае, когда направление течения металла ориентировано от разливочного стакана к малой боковой стороне, и соответственно отрицательный знак, когда это направление является противоположным.

При прочих равных условиях каждая пара соответствует различным величинам напряженности воздействующего магнитного поля. Пара А соответствует нулевому магнитному полю (i = 0 А), то есть иллюстрирует ситуацию перед началом реализации изобретения. Пара В связана со средней величиной напряженности магнитного поля, соответствующей току возбуждения индуктивных обмоток с эффективным значением i = 250 А. Пара С иллюстрирует ситуацию, когда приложенное магнитное поле создается под действием силы тока i = 450 А.

Как это можно видеть на схеме А в рассматриваемом здесь примере, в своем естественном состоянии конфигурация соответствует режиму «одинарной петли». Струя, которая выходит из отверстия 2, движется по основной траектории 1, показанной жирными линиями, которая в целом весьма близка к той траектории, которую можно видеть на фиг.1А. Поэтому она не будет здесь подробно описана заново. Однако здесь следует отметить наличие в непосредственной близости от разливочного стакана небольшого завихрения 21, вращающегося в противоположном направлении. Это локальное явление возникает вследствие того, что основное течение 1 определенно поднимается к мениску после выхода струи металла за пределы отверстия 2, но этот подъем, разумеется, не является ни непосредственно, ни строго вертикальным, так что он неизбежно создает локальные рециркуляции в противотоке в так называемых «мертвых» гидравлических зонах рядом с разливочным стаканом. В то же время на сопряженной диаграмме скоростей на мениске ясно можно видеть, что инверсия скоростей происходит в точке М на расстоянии 0,5 м по оси абсцисс от оси литья, соответствующей концу завихрения 21. Слева от этой точки М инверсии металл движется на мениске в направлении «от малой боковой стороны к разливочному стакану», тогда как этот металл движется от разливочного стакана к малой боковой стороне справа от упомянутой точки М, причем с существенно более высокой в среднем интенсивностью. Эта кривая скорости в исходном состоянии воспроизведена на двух других диаграммах для сравнения.

В том случае, когда приводят в действие индукторы с использованием эффективного тока возбуждения силой 250 ампер из 500 А располагаемой силы тока, которую может развить рассматриваемое здесь оборудование, схема В показывает, что в данном случае не происходит ничего, существенно отличающегося от предшествующей ситуации. Однако здесь следует отметить некоторое заострение пика положительной скорости (область мениска справа от точки М инверсии) на диаграмме скоростей, то есть небольшое смещение этой точки М к малой боковой стороне 5, что выражает факт начала приближения к установлению искомого режима циркуляции типа «двойной петли».

Этот режим «двойной петли» фактически полностью достигается при использовании действующей силы тока возбуждения индукторов на уровне 450 А, как это можно видеть на схеме С. Действительно, в этом случае точка инверсии полностью исчезает, уступая место профилю отрицательных значений скорости вдоль всего мениска. В окошке слева можно видеть, что это выражается, в дополнение к трансформации линии основного течения 1 из поднимающейся в постоянно нисходящую линию 8, в появлении верхней петли 7 рециркуляции, которая приводит часть струи свежего отливаемого металла, поднимающейся вдоль малой боковой стороны, в движение от этой малой боковой стороны в направлении разливочного стакана 3 и которая может практически полностью повторять конфигурацию «двойной петли», представленной схематически на фиг.1В.

Таким образом, в этом примере можно видеть, каким образом использование изобретения позволяет весьма просто установить режим циркуляции типа «двойной петли» в разливаемом в кристаллизатор металле, когда естественным образом имеет место циркуляция этого металла в режиме «одинарной петли».

То же самое будет происходить и в том случае, если естественная ситуация будет соответствовать некоторому неустойчивому режиму.

Если же исходная ситуация уже соответствует режиму «двойной петли», то использование изобретения позволит стабилизировать его. В этом случае совершенно не следует опасаться того, что использование данного изобретения приведет к слишком мощным конвекционным движениям на уровне мениска, относительно которых известно, что они оказывают негативное влияние на требуемое качество полученного отлитого изделия. Действительно, сам принцип функционирования плоских многофазных индукторов со скользящим полем по существу соответствует принципу действия асинхронного электродвигателя: именно разность скоростей между скользящим магнитным полем и потоком жидкого металла, на который это поле воздействует для вовлечения его в перемещение, точно определяет усилие приведения этого металла в движение. Поскольку скорость скольжения поля превышает скорость конвекционного течения металла, имеет место эффект «захвата» металла магнитным полем. Однако этот эффект захвата является тем менее мощным, чем в большей степени скорость циркуляции металла приближается к скорости перемещения магнитного поля, и этот эффект становится принципиально нулевым, если эти скорости равны или выравниваются.

Подводя итог, можно сказать, что если естественный режим циркуляции расплавленного металла внутри кристаллизатора уже соответствует режиму «двойной петли», то использование изобретения обеспечит преимущество стабилизации этого режима, придания ему регулярности и даже возможности его изменения в случае необходимости. Действительно, для осуществления такого вмешательства достаточно обеспечить регулирование частоты тока возбуждения. Для одного полюсного шага, задаваемого индуктором, скорость скольжения подвижного магнитного поля, которое этот индуктор генерирует, как известно, по существу пропорциональна частоте пульсации магнитного поля, то есть частоте электрического тока, который создает это магнитное поле при прохождении через обмотки индуктора. Вследствие этого изобретение позволяет, в случае необходимости, автоматически успокоить слишком мощную петлю рециркуляции на мениске, выбирая такую частоту тока возбуждения, чтобы скорость перемещения магнитных полей была меньше скорости течения металла на мениске.

Говоря другими словами, регулируют напряженность магнитного поля путем выбора силы тока возбуждения индукторов; регулируют скорость скольжения за счет частоты этого тока; и регулируют направления скольжения поля при помощи соответствующего этой цели подключения (ad hoc) обмоток индуктора к фазам источника электропитания. В принципе здесь речь идет как раз о том, что специалист в данной области техники, использующий средства МГД на своей литейной установке, знает уже давно и уверенно. А еще это отражает одновременно простоту и зрелость того инструмента, который предоставляется изобретением в распоряжение эксплуатационника для промышленной реализации этого изобретения.

В то же время в рамках изобретения вполне может быть предусмотрен вариант задействования магнитных полей только в том случае, когда конфигурация конвекционных движений естественным образом уже не устанавливается в режиме «двойной петли». При этом диаграмма, представленная на фиг.2, с этой точки зрения оказывает исключительно ценную графическую помощь, которая позволит оператору установки непрерывной разливки сразу и легко получить представление о том, находится ли он естественным образом или имеет ли он уже хорошие шансы находиться в конфигурации типа одинарной или двойной петли.

Кроме того, если существующая конфигурация уже естественным образом соответствует устойчивому режиму «двойной петли», можно определенно высказаться в пользу особого варианта осуществления изобретения, который состоит в использовании уже не тех скользящих магнитных полей, которые предназначены для способствования режиму «двойной петли», а других скользящих полей, которые перемещаются в одном и том же направлении на каждой боковой стороне кристаллизатора, но в противоположных направлениях на двух располагающихся друг против друга боковых сторонах этого кристаллизатора. Таким образом, будет обеспечена реализация системы так называемых продольных, а не пересекающих подвижных магнитных полей, совокупное действие которых на метал выражается в общем вращательном движении этого металла вокруг оси литья. При этом для осуществления такого варианта описанное выше электромагнитное оборудование остается тем же самым. В этом случае достаточно просто соответствующим образом изменить порядок подключения индуктивных обмоток каждого индуктора 14, 14′, 15 и 15′ к клеммам источника 11 многофазного электропитания. К тому же этот вариант реализации позволяет также, в случае необходимости, автоматически успокоить слишком интенсивную петлю рециркуляции на мениске, выбирая соответствующим образом частоту тока возбуждения так, чтобы скорость перемещения магнитных полей была меньшей, чем скорость течения металла на мениске.

Само собой разумеется, что данное изобретение не ограничивается примерами реализации, представленными в данном описании, но охватывает многочисленные варианты или эквиваленты в той мере, в которой они соответствуют определениям, данным в приведенной ниже формуле изобретения.

Так, например, можно способствовать режиму «двойной петли» с использованием скользящих магнитных полей, действующих не только на одной или на двух больших боковых сторонах кристаллизатора, но и на его малых боковых сторонах. При этом для создания каждого магнитного поля может быть использован такой же индуктор, как и описанный в предшествующем изложении. Однако в этом случае он должен быть размещен на малой боковой стороне по высоте на уровне, приблизительно соответствующем тому участку, который отделяет мениск от горизонтальной проекции на малую боковую сторону направленного к ней выходного отверстия разливочного стакана, и будет ориентирован по-другому для создания вертикального скользящего магнитного поля. В то же время подключение этих обмоток к фазам источника электропитания должно быть выполнено таким образом, чтобы обеспечить смещение магнитного поля снизу вверх.

Изобретение относится к непрерывной разливке металлов, в частности стали, в форме слябов или других плоских изделий. Расплавленный металл подают в кристаллизатор через погруженный разливочный стакан, боковые выходные отверстия которого обращены к малым боковым сторонам кристаллизатора. Конфигурация потоков расплавленного металла в кристаллизаторе может естественным образом устанавливаться в режим «одинарной петли», или в режим «двойной петли», или в «неустойчивый» режим. На уровне выходных отверстий стакана генерируют магнитные поля, скользящие в направлении каждой малой боковой стороны стакана. Скользящие магнитные поля приводят в действие на протяжении всего литья так, чтобы установить или стабилизировать постоянную конфигурацию течения в режиме «двойной петли». Либо магнитные поля приводят в действие только в том случае, если конфигурация потоков не установилась естественным образом в режим «двойной петли». 2 н.п. ф-лы, 6 ил.

| Приспособление для отрезки уточной нити у кромки ткани со стороны прокидывающего элемента на бесчелночных ткацких станках | 1962 |

|

SU151648A1 |

| ЕР 0774313 А1, 21.05.1997 | |||

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛЯБОВ | 1995 |

|

RU2140340C1 |

Авторы

Даты

2008-05-27—Публикация

2003-10-09—Подача