Изобретение относится к акустическим методам неразрушающего контроля физико-механических и эксплуатационных свойств изделий, преимущественно изделий с покрытиями, в том числе металлорежущего инструмента с износостойкими покрытиями по качеству сцепления покрытия с основой.

Известно (А.с. СССР N1580229) решение, включающее в себя создание в результате нагружения изделия механических напряжений вдоль поверхности раздела основа-покрытия, одновременную с нагружением регистрацию сигналов акустической эмиссии (АЭ), оценку адгезионной прочности (качества сцепления) сцепления покрытия с основой по механическим напряжениям, возникающим в момент резкого роста сигналов АЭ. Недостатком решения является его ограниченная возможность (только качество сцепления и ничего о трещиностойкости покрытия или основы) применения и сложность контроля напряжений.

Наиболее близкими по мнению заявителя по технической сущности к заявляемому объекту является решение (суть решения описана на стр. 47-56 работы: Кабалдин Ю.Г., Мокрицкий Б.Я., Семашко Н.А., Тараев С.П. "Современные методы конструирования, контроля качества и прогнозирования работоспособности режущего инструмента", Владивосток, издательство ДВУ, 1990, - 122с., копии этих страниц работы прилагаются), включающее в себя нагружение индентором изделий, одновременную с нагружением регистрацию сигналов АЭ, контроль физико-механических свойств (трещиностойкость и качества сцепления покрытия с основой) материала изделий по параметрам сигналов АЭ. Недостатком решения является его сложность (необходимо регистрировать число импульсов АЭ в различные этапы внедрения, выстоя и вывода индентора) и относительно невысокая точность контроля (тяжело отделить импульсы по этапам внедрения индентора).

Задачей заявляемого решения является повышение точности контроля физико-механических свойств изделий и упрощение способа контроля без снижения возможностей способа.

Технический результат, достигаемый в решении поставленной задачи, заключается в увеличении информативности сигналов АЭ по оценке трещиностойкости изделий и качеству сцепления их покрытий с основой.

Технический результат достигается выбором таких параметров сигналов АЭ, которые характеризуют энергетические показатели разрушения поверхностных слоев изделий при их нагружении, а именно энергии импульсов АЭ и длительности импульсов, которые позволяют в качестве средства контроля свойств изделий использовать критерий разделения импульсов, адекватный скорости изменения плотности энергии. Следовательно, точность контроля повышается за счет увеличения информативности сигналов АЭ вследствие использования для контроля энергетических параметров сигналов АЭ, отражающих физическую сущность деформации и разрушения материала изделия при нагружении.

Таким образом, заявляемый объект, как и прототип, включает в себя нагружение индентором изделия, одновременную с нагружением регистрацию сигналов акустической эмиссии, контроль физико-механических свойств материала изделий по параметрам сигналов. Однако, заявляемый объект отличается тем, что в качестве параметра сигналов принимают энергию импульсов, а контроль свойств изделия производят по критерию разделения импульсов акустической эмиссии, адекватному скорости изменения плотности энергии и определяемому по зависимости

где Ec - энергия импульса, b2•c;

τ - длительность импульса, с.

Причем для сравнительной оценки качества сцепления покрытия с основой используют гистограмму критерия Kp из условия: чем меньше площадь графика Kp на гистограмме при равном числе зарегистрированных сигналов и равной величине критерия Kp, соответствующей максимуму огибающей гистограммы, тем выше качество сцепления. При соизмеримых и равных площадях качество сцепления выше у того изделия, у которого максимум огибающей соответствует меньшей величине критерия Kp.

На фиг. 1 показана схема классификации (разделения) сигналов.

На фиг. 2 показана гистограмма зависимости критерия Kp от числа N сигналов АЭ для изделия N1.

На фиг. 3 показано то же для изделия N4.

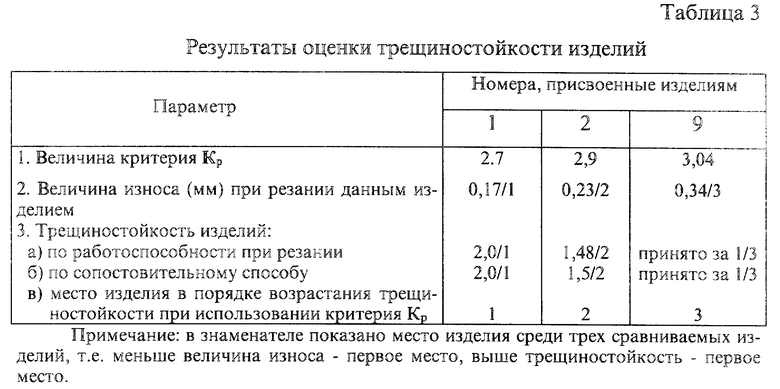

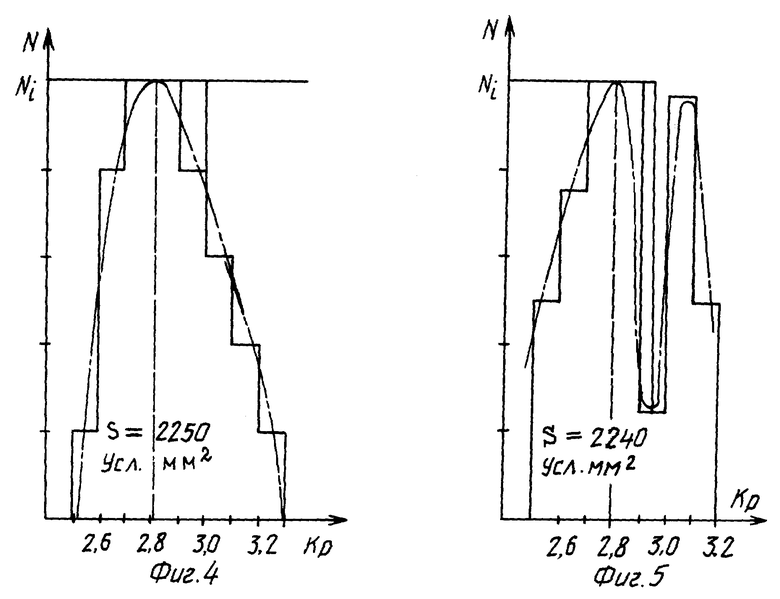

На фиг. 4 показано то же для изделия N5, на фиг. 5 - для изделия N7 (штрихпунктирная линия - огибающая гистограммы), на фиг. 6 - для изделия N9, на фиг. 7 - для изделия N10, на фиг. 8 - для изделия N8.

Способ реализуют следующим образом. Изделия (брали инструментальные твердые сплавы без покрытия и с износостойкими покрытиями) подвергали нагружению индентором (на твердомере, специальном приборе) без разрушения (вдавливанием или скрайбированием) изделия. В процессе нагружения принимали сигналы акустической эмиссии, возбуждаемой деформацией или разрушением материала изделия, регистрировали различные (по аналогу, прототипу и заявляемому объекту) параметры сигналов акустической эмиссии с помощью аппаратуры (стандартных приборов, либо через аналогово- цифровой преобразователь, взаимодействующий с программируемой электронно-вычислительной машиной). В том числе регистрировали амплитуды Ai энергию Ec и длительности τ1 огибающих импульсов акустической эмиссии. С точки зрения пластичности материалов изделий огибающие импульсов делятся на два разных типа A и B. Импульсы этих типов различаются принципиально. Тип A (примеры огибающих 1 и 2 импульсов показаны на фиг. 1) характеризуется малой амплитудой (A1 и A2) при значительной длительности (τ1 и τ2). Тип В характеризуется значительной амплитудой при малой длительности. По крайней мере отношение амплитуды к длительности у типа В значительно больше, чем у типа A. Физика процесса и калибровочные испытания показывают, что причины различия импульсов по указанным типам лежат в сути разрушения материала: тип A обусловлен процессами микропластической деформации, тип B обусловлен образованием и страгиванием микротрещин. В процессе роста образовавшейся микротрещины присутствует тот или другой тип.

Регистрируемые сигналы акустической эмиссии подвергали анализу в ЭВМ (по пакету программ). В процессе анализа определяли энергию сигналов акустической эмиссии (энергию импульсов) Eci (единица измерения b2c) и длительность τi (единица измерения с) регистрируемой последовательности (от 1 до последнего с промежуточными i-ыми через выбранный шаг дискретизации) сигналов акустической эмиссии (далее АЭ):

Ecj= ΔτΣ(ΔuA

τj= ΔτL•Ej, c, (2)

где Δτ - временной интервал дискретизации;

Δu - цена деления разряда аналого-цифрового преобразователя (входная чувствительность);

Aj i - число разрядов аналого-цифрового преобразователя для i-ого отсчета амплитуд j-ого сигнала;

LEj - длительность j-ого сигнала в машинных отсчетах.

Затем определяем некоторый критерий

Kp= lg(Ec/τ2) (3)

В физическом понимании он адекватен скорости изменения плотности энергии сигналов АЭ при нагружении. Из сущности анализа сигналов АЭ его можно назвать критерием разделения импульсов АЭ.

Затем изделия подвергали микрофрактографическому анализу (на электронном микроскопе) по поверхности, подвергающейся воздействию индентора и выявляли по следам разрушения характер (наличие и количество вырывов, трещин и т.д.) и вид (деформация, сдвиг, скол, отслоение и т.д.) разрушения микрообъемов изделий. Сопоставляли значения Kp и результаты разрушения изделий. По ним судили о физико- механических свойствах материала изделий, в частности о качестве сцепления покрытия с основой.

Пример 1 реализации способа. Брали несколько изделий (твердосплавных режущих пластин металлорежущего инструмента), а именно материал ВК8 с покрытием (толщина до 10 мкм) TiN. Покрытия нанесены по разным технологиям, т. е. возможны различные физико-механические свойства. Образцы нумеровали, устанавливали на нагружающий прибор (устроен по принципу маятника, изделие нагружали по испытуемой поверхности индентором в виде стандартной пирамидки, конуса и т.д.), задавали глубину внедрения индентора (10-12 мкм, т.е. чуть больше толщины покрытия, 8-10 мкм - соизмеримо с толщиной, 5-7 мкм - меньше толщины покрытия, в ходе исследований выявлено, что глубина внедрения не играет решающей роли, но оценка изделий происходит точнее и быстрее, если глубина превышает толщину покрытия), принимали образующиеся при нагружении сигналы АЭ, и через аналого-цифровой преобразователь подавали в ЭВМ для регистрации и анализа. Сигналы АЭ по пакету прикладных программ подвергали обработке и анализу, определяли известным образом величины Ec, τ, рассчитывали величины критерия Kp, строили распределение (гистограмму) величин Kp по числу N сигналов. Образцы исследовали с помощью микрофрактографического анализа следов разрушения индентором (выявляли площадь выкрашивания покрытия вдоль следа, оставляемого индентора, впереди остановившегося в изделии индентора, число и площадь трещин и т.д.). Эти же образцы подвергали натурным испытаниям при резании металла (термообработанный труднообрабатываемый спецчугун) в одинаковых условиях резания. Физико-механические свойства материала изделий (т.е. качество сцепления покрытия с основой, трещиностойкость покрытия, основы и т.д.) оценивали по интенсивности скалывания и износа покрытия у режущей кромки. Полагали, например, что чем больше сколы и износ, тем ниже качество сцепления. Некоторые результаты испытаний приведены в табл. 1.

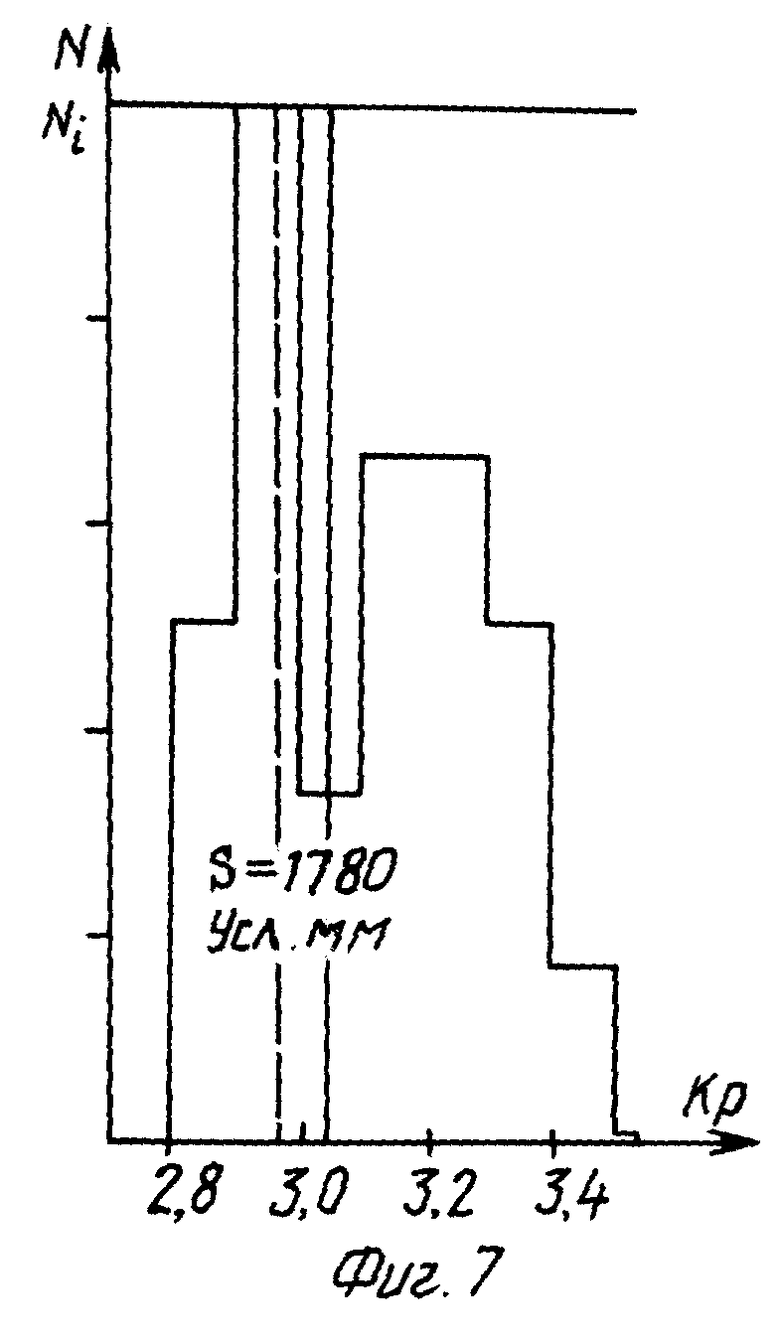

Анализ данных таблицы 1 показывает:

1. Критерий Kp разделения сигналов (импульсов) акустической эмиссии однозначно отражает результаты контроля физико- механических свойств изделия и расставляет изделия в том же порядке (уровне качества), в каком расставляют их микрофрактографические исследования и исследования работоспособности при резании.

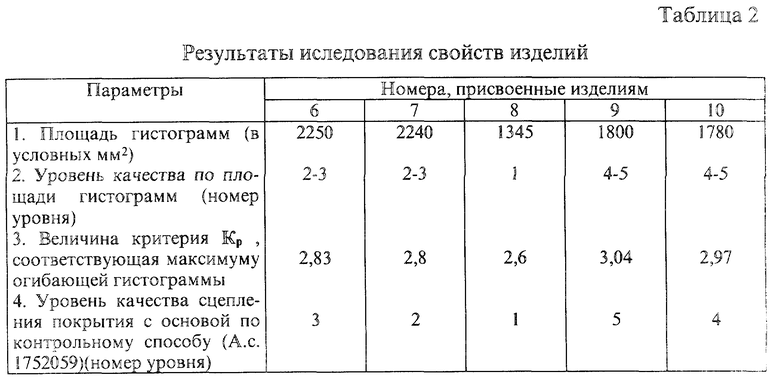

2. Качество сцепления покрытия с основой адекватно характеризуется не только величиной критерия Kp, но и площадью гистограммы, причем более точно характеризуется площадью (если разница в величине Kp изделий N1 и N4 всего 0,05, то различие в площади гистограмм, фиг. 2 и фиг. 3, у этих изделий существенно больше) гистограмм.

Площади гистограмм удобно сравнивать для идентичных условий, т.е. при одном и том же масштабе построения гистограммы, при равенстве числа Ni сигналов и соответствии (равенстве) величин Kpi критерия Kp максимуму гистограммы (огибающей гистограммы). Примеры этого показаны на фиг. 2 и 3 соответственно для изделия N1 и изделия N4. При равенстве у них Ni и Kpi площадь в условных единицах (для выбранного масштаба гистограммы в условных мм2) соответственно равна S1= 1075 и S4= 1250. Этим показано, что точность оценки качества сцепления покрытия с основой при использовании в качестве параметра площади (при равных Kp) выше, чем при использовании просто величины Kp.

Пример 2 реализации способа. Брали такие же изделия, нумеровали их. Подвергали всем тем же условиям нагружения, анализа и испытания. Выявляли изделия с близкими значениями Kp и площадями S гистограмм (например, предпоследний и последний столбцы таблицы 2).

Полагали, что качество таких изделий соизмеримо, т.е. качество сцепления покрытия с основой примерно одинаково. Но для того, чтобы решить вопрос у какого из этих изделий качество все-таки лучше проводили дополнительные исследования по сопоставлению гистограмм. Гистограммы сопоставляли по величине критерия Kp, соответствующей максимуму огибающей (т.к. максимумов может быть более одного) гистограммы, т.е. по величине Kpi.

Проанализируем данные таблицы 2 и гистограмм, приведенных на фиг. 4 - 8. Лучшее качество сцепления покрытия с основой среди изделий, пронумерованных от 6 до 10, отмечается по площади гистограммы у изделия N8. У него же и меньшая площадь разрушения. У него же и меньшая величина Kp.

У изделий N6 и N7 площади гистограмм очень близки. Из-за этого нельзя точно сказать у какого из них выше качество. Опишем гистограммы огибающими (штрихпунктирная линя). Выделим Kp, соответствующее максимуму огибающей. Для изделия N6 величина Kp равна 2,83. Для изделия N7 Kp=2,8.

У изделий N6 и N7 площади гистограмм тоже близки между собой. Также определим Kp по максимуму гистограмм (огибающие не построены, т.к. положение максимума гистограммы очевидно). Для изделия N9 Kp=3,04, для изделия N10 Kp= 2,97.

Для принятия решения о том, где качество сцепления лучше (у 6 или 7 изделия, у 9 или 10 изделия) выбрали (по существу этого можно и не делать, т. к. площадь у изделия N 6 больше (хоть и несущественно), чем у изделия N 7, также и по изделиям 9 и 10) дополнительный проверочный (в таблице 2 он назван контрольным) способ. Такой проверочный (контрольный) способ принят из имеющихся у заявителя возможностей. Он описан на стр. 93-96 указанной ранее работы Кабалдина Ю. Г. , Мокрицкого Б.Я. и др. и состоит в лазерном воздействии на изделие. Чем выше требуется энергия лазерного излучения для "отслаивания" покрытия, тем выше качество сцепления покрытия с основой.

Теперь, сравнивая все строки таблицы 2 можно сделать вывод, что при соизмеримых площадях гистограмм качество изделия (сцепление покрытия с основой) тем выше, чем меньше величина Kp, соответствующая максимуму огибающей гистограммы.

Приведенные данные показывают, что указанный технический результат достигнут, поставленная задача решена.

Однако физико-механические свойства материалов не ограничиваются только прочностью сцепления покрытия с основой. Поэтому далее для подтверждения названия изобретения и полного достижения указанного технического результата приведены сведения еще об одном свойстве - трещиностойкости, т.е. способности материала сопротивляться образованию и росту трещин. Для этого используем все те же данные, что приведены выше. Представим их в виде отдельного примера.

Пример 3 реализации способа. Брали изделия, которым ранее присвоены номера 1, 2, 9. Их нагружали аналогично, регистрировали сигналы АЭ, определяли критерий Kp разделения, проводили испытания в реальных условиях резания, замеряли величину износа (как показатель работоспособности изделий, обусловленный трещиностойкостью изделий). Данные сведены в таблицу 3. Здесь же приведены данные по сопостовительному способу. Им принят способ по работе Наумова А.В., Калайдо В.В., Красико В.Н. "Методика оценки статической трещиностойкости материалов" // заводская лаборатория, 1992, N7, с.22-24. Этот способ взят для сопостовления и не более, т.е. для подтверждения того, что заявляемый способ дает такие же достоверные результаты. Проанализируем таблицу 3. Износ инструмента при резании есть результат разрушения. Чем больше разрушения, тем хуже (ниже) трещиностойкость. По трещиностойкости изделия занимают места: изделие N1 первое (лучшее) место по работоспособности при резании (и по сопостовительному способу). Изделие N2 - второе место. Изделие N9 - третье (последнее, худшее) место. Такая же последовательность мест изделий при попытке использования критерия Kp (нижняя строка таблицы) как параметра для оценки трещиностойкости. Это позволяет рекомендовать величину Kp для оценки трещиностойкости по условию: чем меньше величина критерия, тем выше трещиностойкость.

Пример 4 реализации способа. Взяли еще два изделия. Присвоили им номера 11 и 12. Подвергли всем тем же действиям, что и в примере 3. Для изделия N11 критерий Kp равен 3,2, для изделия N12 критерий Kp равен 3,12. Согласно предполагаемого метода изделия N 1, 2, 9, 11 и 12 по трещиностойкости на основе критерия Kp выстраиваются в следующий ряд: 1 место у изделия N1 (так как физико-механические свойства выше вследствие более высокой трещиностойкости), 2 место у изделия N2, 3 место у изделия N9, 4 место у изделия N12, 5 место у изделия N11.

Проверим, так ли это по сопоставительному способу. Оказалось, что изделия располагаются в той же последовательности. Это доказывает, что предлагаемый способ работает и дает достоверные результаты. Он дает только качественную информацию (лучше или хуже). Количественной информации по трещиностойкости не дает, т.е. не позволяет сказать на сколько хуже или лучше. Но в целом поставленная задача решена, т.к. точность контроля (смотри таблицы 2 и 1) возросла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2163178C1 |

| СПОСОБ ВЫГРУЗКИ ИЗ ВАГОНА СМЕРЗШЕГОСЯ УГЛЯ | 1997 |

|

RU2137698C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

Способ может быть использован для неразрушающего контроля физико-механических и энсплуатационных свойств изделий с покрытиями. Способ содержит нагружение исследуемого изделия индентором, регистрацию параметров сигналов акустической эмиссии (АЭ), а именно, энергии импульсов АЭ и длительности импульсов, оценку качества сцепления покрытия с основой. В качестве средства контроля свойств изделий используют критерий разделения импульсов

Kp= lg(Ec/τ2),

где Ec - энергия импульсов;

τ -длительность импульсов.

Существенно повышается точность контроля свойств изделий. 3 з.п.ф-лы, 8 ил., 3 табл.

Kp= lg(Ec/τ2),

где Ес - энергия импульса, b2 • c;

τ - длительность импульсов, с.

| Способ определения адгезионной прочности покрытия | 1988 |

|

SU1536275A1 |

| Способ неразрушающего контроля адгезионной прочности защитных покрытий | 1987 |

|

SU1580229A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| Способ определения момента страгивания трещины | 1979 |

|

SU873108A1 |

| АКУСТИЧЕСКИЙ ЭМИССИОННЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ | 1972 |

|

SU419789A1 |

| Способ контроля трещинообразования материалов изделий | 1989 |

|

SU1668934A1 |

Авторы

Даты

1999-09-20—Публикация

1998-07-07—Подача