Изобретение относится к акустическим методам неразрушающего контроля физико-механических и эксплуатационных свойств изделий, преимущественно изделий с покрытиями, в том числе металлорежущего инструмента с износостойкими покрытиями. Дополнительно позволяет выявить (диагностировать) превалирующий механизм (вязкое или хрупкое разрушение) разрушения материала изделия при данном виде нагружения.

Известно (А.с. СССР N 1536275) решение по контролю свойств материала изделий посредством определения адгезионной прочности покрытия, включающее в себя нагружение (скрайбированием) покрытия изделия и измерение площади отслоившегося покрытия, что служит мерой при контроле физико-механических свойств изделий. Недостатком решения являются его ограниченные возможности.

Также известно (А. с. СССР N 1580229) решение по контролю адгезионной прочности покрытий, включающие в себя нагружение изделия с созданием механических напряжений вдоль поверхности раздела основы с покрытием, регистрацию сигналов акустической эмиссии (АЭ) при нагружении, где о свойствах материала судят по величине механических напряжений в момент резкого роста сигналов АЭ. Недостатком решения являются ограниченные возможности способа.

Наряду с этим известно (Виды разрушения при оценке адгезии методом скрайбирования. Failure modes in scrafch adhesion testing/ Bull S.Y.// Surface and Coat. Technol. -1991,- 50, Nl,- C.25-32 (англ.)) решение по диагностике (и прогнозированию) механизма разрушения материала изделий, включающее в себя нагружение изделия с покрытием посредством перемещения (скрайбирования) внедренного в изделие индентора, регистрацию сигналов АЭ в процессе разрушения материала изделия, оптический анализ размеров повреждений. О механизме разрушения судят по величине сигналов АЭ и площади разрушения, чем они больше, тем более превалирует хрупкий механизм разрушения. Недостатком решения являются ограниченные возможности способа (только оценка адгезионной прочности) и невысокая точность диагностирования (субъективность при оптическом анализе разрушений).

Наиболее близким по мнению заявителя по технической сущности является решение (страницы 54-55 работы Кабалдин Ю.Г., Мокрицкий Б.Я., Семашко Н.А., Тараев С.П. "Современные методы конструирования, контроля качества и прогнозирование работоспособности режущего инструмента", Владивосток, изд-во ДВУ, 1990, 122 с.) согласно которому изделие нагружают индентором, одновременно с нагружением регистрируют сигналы акустической эмиссии, по параметрам сигналов контролируют свойства изделия, причем регистрируют сигналы от изделия и эталона, контролируют свойства изделия по трещиностойкости. Недостатком решения является относительно невысокая точность (сложно выделить информативные сигналы АЭ) оценки свойств изделия и ограниченная область применения (нужен эталон, не дает информации о механизме разрушения). Задачей заявляемого изобретения является расширение возможностей контроля свойств изделий и увеличение информативности сигналов АЭ при нагружении изделий.

Технический результат, достигаемый в процессе решения поставленной задачи состоит в выборе такого параметра сигналов АЭ, который повышает точность контроля свойств изделий и одновременно обеспечивает возможность выявления механизма разрушения материала изделий.

Технический результат достигается тем, что для контроля свойств изделий и диагностики механизма разрушения используется энергетический параметр сигналов АЭ, отражающий затраты энергии на разрушение материала изделия при его нагружении. При этом способ по существу является не разрушающим способом контроля, т.к. изделие в целом не разрушается и способно работать в силу того, что разрушение локализовано в поверхностных слоях материала изделия.

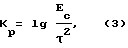

Таким образом, заявляемый объект, как и прототип, включает в себя нагружение изделия индентором, одновременную с нагружением регистрацию сигналов акустической эмиссии, контроль свойств изделий по параметрам сигналов. Однако, заявляемый объект отличается тем, что в качестве параметра сигналов АЭ принимают энергию импульсов сигналов (она пропорциональна сигналам разрушения материала изделия) и длительность импульсов, а контроль производят по критерию  где Ec - энергия импульсов (b2•c) τ - их длительность, (с). При этом контроль свойств по трещиностойкости проводят по величине критерия Кp из условия: чем меньше величина, тем выше трещиностойкость. В том числе величину критерия Кp используют для диагностики разрушения (для выявления и диагностики механизма разрушения материала изделия) изделий по условию: при Кp < 2,8-3,0 превалирует (господствует) вязкое разрушение, при Кp >2,8-3,0 превалирует хрупкое разрушение (при Кp= 2,8-3,0 - вязко-хрупкое разрушение).

где Ec - энергия импульсов (b2•c) τ - их длительность, (с). При этом контроль свойств по трещиностойкости проводят по величине критерия Кp из условия: чем меньше величина, тем выше трещиностойкость. В том числе величину критерия Кp используют для диагностики разрушения (для выявления и диагностики механизма разрушения материала изделия) изделий по условию: при Кp < 2,8-3,0 превалирует (господствует) вязкое разрушение, при Кp >2,8-3,0 превалирует хрупкое разрушение (при Кp= 2,8-3,0 - вязко-хрупкое разрушение).

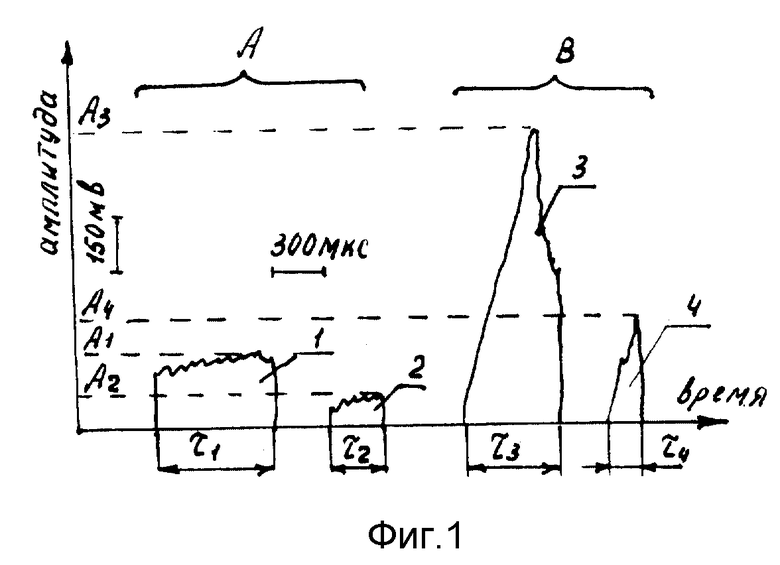

На фиг.1 показана схема классификации (разделения) сигналов АЭ.

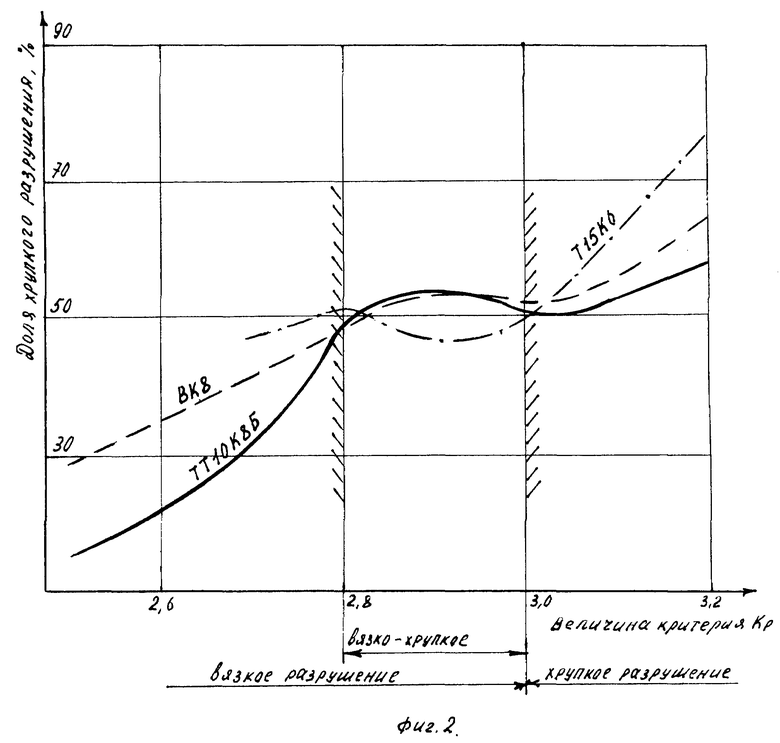

На фиг. 2 показана взаимосвязь механизма разрушения изделия и критерия Кp разделения.

Способ реализуют следующим способом. Изделия (брали инструментальные твердые сплавы без покрытия и с износостойкими покрытиями) подвергали нагружению индентором (на твердомере, специальном приборе) без разрушения (вдавливанием или скрайбированием) изделия. В процессе нагружения принимали сигналы акустической эмиссии, возбуждаемой деформацией или разрушением материала изделия, регистрировали различные (по аналогу, прототипу и заявляемому объекту) параметры сигналов акустической эмиссии с помощью аппаратуры (стандартных приборов либо через аналого-цифровой преобразователь, взаимодействующий с программируемой электронно-вычислительной машиной). В том числе регистрировали амплитуды Ai импульсов и длительности τi огибающих импульсов акустической эмиссии. С точки зрения пластичности материалов изделий огибающие импульсы делятся на два разных типа: А и В. Импульсы этих типов различаются принципиально. Тип А (примеры огибающих 1 и 2 импульсов (фиг. 1)) характеризуется малой амплитудой (A1 и A2) при значительной длительности (τ1 и τ2). Тип В характеризуется значительной амплитудой при малой длительности. По крайней мере отношение амплитуды к длительности у типа В значительно больше, чем у типа А. Физика процесса и калибровочные испытания показывают, что причины различия импульсов на указанные типы лежат в сути разрушения материала: тип А обусловлен процессами микропластической деформации, тип В обусловлен образованием и страгиванием микротрещин. В процессе роста образовавшейся микротрещины присутствует тот или другой тип.

Регистрируемые сигналы акустической эмиссии подвергали в ЭВМ анализу (по пакету программ). В процессе анализа определяли плотность энергии Ecj и длительность регистрируемой последовательности (от 1 до последнего с промежуточными j-ми через выбранный шаг дискретизации) сигналов акустической эмиссии (далее АЭ):

Ecj= ΔτΣ(ΔuA

τj= ΔτL•Ej (2)

где Δτ - временной интервал дискретизации; Δu - цена деления разряда аналого-цифрового преобразователя (входная чувствительность); Aj i- число разрядов аналого-цифрового преобразователя для i-го отсчета амплитуды j-го сигнала; LEj - длительность j-го сигнала в машинных отсчетах.

Затем определяли критерии разделения импульсов (сигналов)

В физическом понимании он адекватен скорости изменения плотности энергии при нагружении. Из сущности анализа сигналов АЭ его можно назвать критерием разделения импульсов АЭ.

Затем изделия подвергали микрофрактографическому анализу (на электронном микроскопе) по поверхности, подвергавшейся воздействию индентора, и выявляли по следам разрушения характер (наличие и количество вырывов, трещин и т.д.) и вид (деформация, сдвиг, скол, отслоение и т.д.) разрушения микрообъемов изделий. Сопоставляли результаты Кp и результаты разрушения изделий. По ним судили о свойствах изделий, в частности о трещиностойкости (инструментальной основы, ее покрытия, покрытия вместе с основой) и превалирующем механизме разрушения.

Сущность изложенного метода контроля свойств изделий однозначно показывает, что поставленная задача решается, а технический результат достигается путем использования энергетического параметра Кp сигналов АЭ, адекватно отражающего энергетические затраты на разрушение материала при нагружении изделия.

Пример 1 реализации способа.

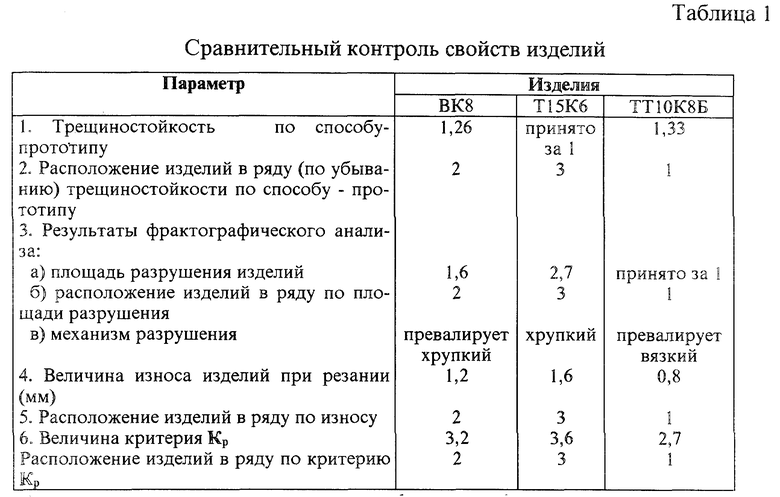

Брали твердосплавные пластины марки ВК8, Т15К6 и ТТ10К8Б. Устанавливали на маятниковый прибор, задавали глубину (от 5 до 20 мкм) внедрения островершинного индентора, нагружали пластины. Принимали сигналы акустической эмиссии, через аналого-цифровой преобразователь вводили в ЭВМ. Сигналы регистрировали и подвергали обработке по пакету программ, определяли Ec, τ и Кp. Результаты контроля свойств изделий по Кp приведены в табл. 1. Поскольку задачей является расширение возможностей способа, то пытались в качестве контроля свойств оценить трещиностойкость (как и в прототипе) и механизм разрушения. Для сравнения использовали прототип, микрофрактографический анализ и испытания в реальных условиях работы (резание пластинами).

Выполним анализ данных табл. 1. Во-первых, величина критерия Кp выстраивает изделия в ту же последовательность (в ряд) по свойствам изделий, что и результаты фрактографического анализа, а также результаты испытаний при резании. Это позволяет сделать вывод, что величина Кp характеризует свойства изделий по трещиностойкости, т.е. выбранный параметр сигналов АЭ достаточно надежен. Во-вторых, он надежен в сравнении с прототипом (в нем та же последовательность изделий). В-третьих, анализ механизмов разрушения изделий при фрактографических исследованиях показывает, что в интервале 2,7<Кp<3,2 произошла смена механизма. Это требует дополнительного изучения. В-четвертых (это самое важное), различие в величинах площадей разрушения, в величинах износа, в величинах критерия Кp для изделий существенное. Но существенного различия по трещиностойкости изделий, определенной по способу-прототипу, нет. Из этого следует, что точность контроля свойств изделий по критерию Кp выше, чем по способу-прототипу, т.е. критерий Кp является более информативным параметром при контроле свойств, чем способ-прототип. Для подтверждения этого провели счет микротрещин в площади разрушения изделий. У ТТ10К8Б их оказалось 12, у ВК8 28 трещин, у Т 15К6 - 39 трещин, т.е. действительно критерий Кp характеризует трещиностойкость более точно, чем по способу-прототипу. В целом полученные данные позволяют сделать следующие выводы.

1. Эксплуатационное свойство (работоспособность инструмента по величине износа) убывает в следующей последовательности: лучше у ТТ10К8Б, хуже у ВК8, еще хуже у Т15К6. В этой же последовательности возрастает величина Кp, т.е. чем меньше Кp, тем указанное эксплуатационное свойство изделия выше.

2. Эксплуатационный показатель (трещиностойкость) изделий (известно, что трещиностойкость инструмента определяет его работоспособность) коррелирует (по количеству трещин, по площади разрушения) с критерием Кp, причем чем меньше величина Кp, тем выше (лучше) трещиностойкость.

Пример 2 реализации способа.

В примере ставилась цель - выявить можно ли по величине критерия Кp классифицировать механизм разрушения материала изделия (чего прототип не обеспечивает)? Для этого данных примера 1 недостаточно, но они на основе фиг. 2 показывают, что по величине критерия Кp можно судить о превалирующем механизме разрушения. Так в материале Т15К6 выявлено (фрактографическими исследованиями) 5-15% вязкого разрушения, остальное хрупкий механизм разрушения (и работоспособность самая низкая). В материале ВК8 выявлена большая доля вязкого разрушения (работоспособность низкая, но лучше чем у Т15К6, доля вязкого тоже выше чем у Т15К6). В материале ТТ10К8Б выявлено еще большая доля вязкого механизма (работоспособность самая высокая).

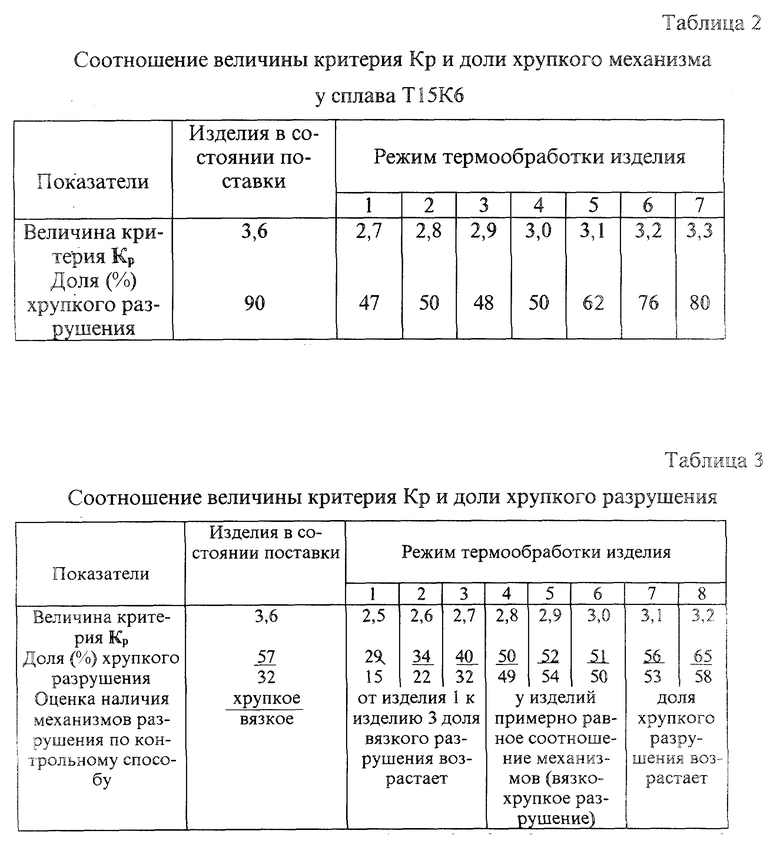

Были проведены дополнительные исследования. Изделия перед контролем свойств подвергали воздействию, влияющему на изменение свойств материала, а следовательно, и на механизм их разрушения. В качестве такого воздействия принята термообработка с различными режимами (время выдержки, температура). Механизм разрушения определяли по результатам фрактографических исследований, определяли долю (в %) вязкого и хрупкого разрушения. Считали, что если она превышает 50%, то превалирует тот или иной механизм разрушения.

Так, по данным таблицы 1 видно, что у изделия Т15К6 подавляющим образом превалирует хрупкое разрушение. Попробуем выявить с какой величины критерия Кp преобладает хрупкий механизм. Данные таблицы 2 (все изделия взяты из одной партии) показывают, что, начиная с Кp>3,0, превалирует хрупкий механизм разрушения. Провели подобные опыты для сплавов ВК8 и ТТ10К8Б. Данные приведены в таблице 3. Значения в числителе приведены для ВК8, в знаменателе - для ТТ10К8Б. Из данных таблицы 3 и фиг.2 следуют выводы: 1. величины 2,8-3,0 критерия Кp являются разделительными между превалированием хрупкого либо вязкого механизмов; 2. при Кp<2,8-3,0 превалирует вязкий механизм разрушения; 3. при Кp>2,8-3,0 превалирует хрупкий механизм разрушения; 4. интервал значений Кp=2,8-3,0 соответствует вязко-хрупкому механизму разрушения.

Для исключения субъективности при оценке доли механизмов разрушения фрактографическим методом (строки 2 в табл.2 и табл. 3) были проведены уточняющие опыты по контрольному способу (им принят способ по А.с. СССР N 1392447), позволяющему по разности микротвердостей оценить возможность реализации хрупкого механизма разрушения. Результаты приведены в строке 3 таблицы 3. Они подтверждают выводы.

Пример 3 реализации способа. Брали изделия (инструментальный твердый сплав без покрытия ВК8 и с различными покрытиями), материал покрытий которых существенно отличался. Подвергали аналогичным условиям нагружения, принимали, регистрировали и анализировали сигналы АЭ. Определяли критерий Кp. Следы разрушений исследовали фрактографическим методом. Проводили испытания при резании на работоспособность. Результаты сравнивали, табл. 4. Отметим, что в таблице 4 приведены данные по Кp при глубине внедрения, превышающей толщину покрытия.

Из данных таблицы 4 следует:

1. Изделия по величине критерия Кp располагаются в той же последовательности, что и по работоспособности (она адекватна трещиностойкости), т.е. точность контроля свойств у заявляемого способа выше.

2. Предлагаемый способ контроля свойств позволяет отличить изделие BK8+Zr+ZrN от изделия BK8+TiC, способ-прототип этого не позволяет сделать.

Пример 3 приведен в подтверждение примера 1, но при этом он показывает, что технологические возможности заявляемого способа шире, так как он позволяет провести контроль свойств по трещиностойкости изделий без покрытий, с одним слоем покрытия и с несколькими слоями покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК | 1999 |

|

RU2163178C1 |

| СПОСОБ РАЗРУШЕНИЯ ЛЕДЯНОГО ПОКРОВА | 1997 |

|

RU2124178C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173602C2 |

Изобретение относится к акустическим методам неразрушающего контроля свойств изделий. Дополнительно позволяет диагностировать превалирующий механизм разрушения материала изделия при данном виде нагружения. Данный способ включает в себя нагружение изделий индентором, регистрацию сигналов акустической эмиссии и контроль свойств изделий по энергетическому параметру сигналов акустической эмиссии и по критерию Kp, определяемому по зависимости Kp= lg(Ec/τ2), где Ec - энергия импульсов, τ -длительность импульсов. Достигаемым техническим результатом контроля свойств изделий по энергетическому параметру сигналов акустической эмиссии, отражающему затраты энергии на разрушение материала изделия при его нагружении, является повышение точности контроля свойств изделий и обеспечение возможности выявления механизма разрушения материала изделий. 2 з.п.ф-лы, 2 ил., 4 табл.

| Способ контроля трещинообразования материалов изделий | 1989 |

|

SU1668934A1 |

| Способ неразрушающего контроля адгезионной прочности защитных покрытий | 1987 |

|

SU1580229A1 |

| Способ определения адгезии покрытия к подложке | 1988 |

|

SU1626132A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| АКУСТИЧЕСКИЙ ЭМИССИОННЫЙ СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ | 1972 |

|

SU419789A1 |

Авторы

Даты

1999-09-20—Публикация

1998-07-07—Подача