Область техники, к которой относится изобретение

Изобретение относится к способу изготовления шины из сращенных полосок резинового материала, точнее из ленты невулканизированной резины, еще более точнее усиленной кордом, причем способ предусматривает использование режущего устройства для отрезания полосок от ленты материала, причем режущее устройство оснащено разгрузочным устройством для выгрузки отрезанной полоски, а также устройством для сращивания отрезанных полосок, причем способ содержит этап:

отрезания первой полоски от ленты резинового материала и помещение первой полоски на разгрузочный конвейер,

после отрезания первой полоски, отрезание второй полоски от ленты резинового материала и помещение второй полоски на разгрузочный конвейер,

после того как первая и вторая полоски были помещены на разгрузочный конвейер, сращивание первой и второй полосок для изготовления шины из сращенных полосок.

Уровень техники

Подобный способ известен из ЕР-А-2.125.304. В данном случае конец ленты резинового материала зацепляется передающим устройством и подается через линию резания режущего устройства на разгрузочный конвейер и укладывается на него. Режущее устройство приводится в действие для разрезания ленты материала таким образом, чтобы из нее получалась полоска. Отмеряется длина отрезанной полоски, и полоска выгружается разгрузочным конвейером по измеренной длине полоски. Отрезанная полоска удерживается на разгрузочном конвейере удерживающими средствами. Затем аналогичным образом отрезается следующая полоска таким образом, чтобы задний конец первой полоски и передний конец следующей полоски упирались встык друг в друга. После этого полоски сращиваются. Хотя данный способ функционирует вполне удовлетворительно, в отдельных случаях могут возникать рассогласования между перемещением ленты материала передаточным устройством и разгрузочным конвейером, подобные рассогласования в отдельных случаях могут приводить к тому, что полоски сращиваются не так, как это требуется.

Раскрытие изобретения

Изобретение состоит в том, чтобы создать способ изготовления шины из сращенных полосок резинового материала, причем подобный способ предусматривает использование режущего устройства для отрезания полосок от ленты материала, причем режущее устройство оснащено разгрузочным устройством для выгрузки отрезанной полоски, а также устройством для сращивания отрезанных полосок, что позволяет избежать подобных рассогласований.

Для достижения данной цели используется способ, подобный тому, который описан в ограничительной части п.1 формулы изобретения, отличающийся тем, что способ дополнительно содержит этапы:

удержания второй полоски на разгрузочном конвейере между отрезанием первой полоски и помещением второй полоски на разгрузочный конвейер; измерения предполагаемого зазора между концом первой полоски и концом второй полоски, сращиваемой с упомянутым концом первой полоски; в зависимости от замеренного зазора первая полоска перемещается относительно второй полоски таким образом, чтобы конец первой полоски находился в нужном положении относительно второй полоски, после чего вторая полоска помещается на разгрузочный конвейер. Поскольку измерение зазора между, в частности, задним, концом первой полоски и, в частности, передним, концом второй полоски, сращиваемой с упомянутым концом первой полоски, осуществляется после отрезания первой полоски, концы могут помещаться друг напротив друга исключительно точно. Это позволяет добиться высокой точности сращивания.

Краткое описание чертежей

Изобретение станет более понятным после ознакомления с несколькими типовыми вариантами осуществления, показанными на прилагаемых чертежах, где

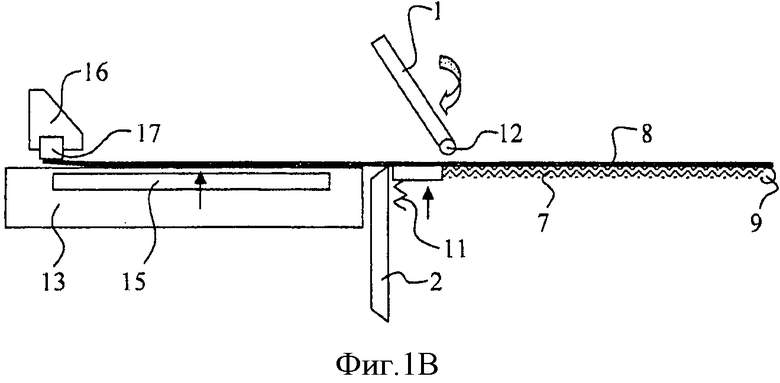

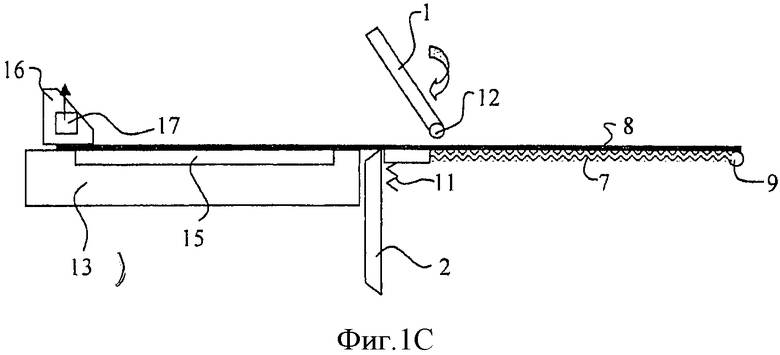

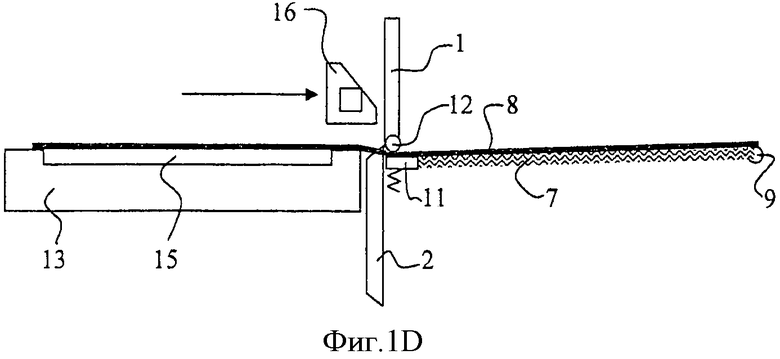

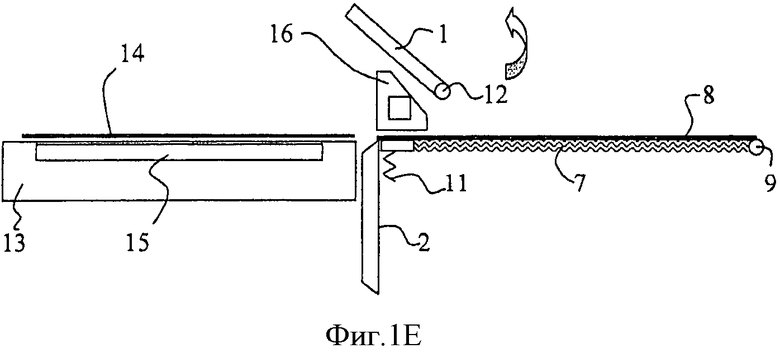

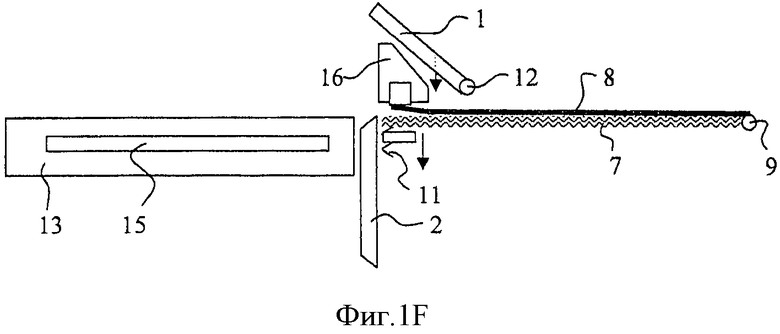

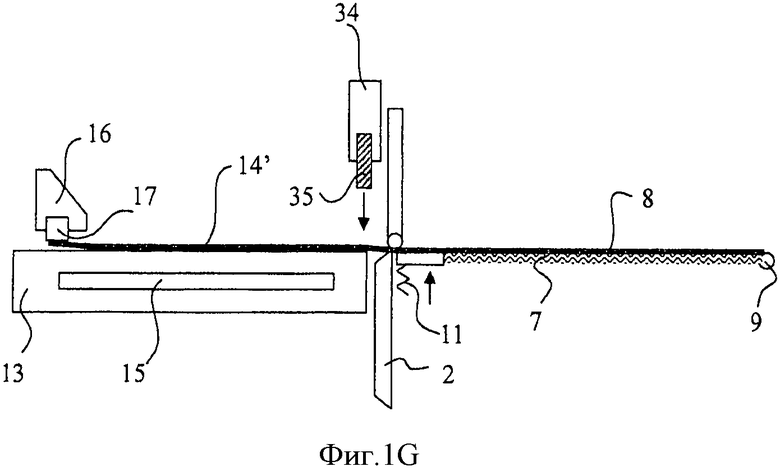

на фигурах 1A-1G схематически показаны разные этапы отрезания и подачи ленты материала; а

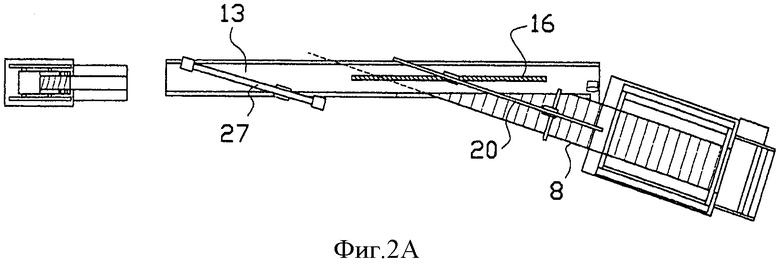

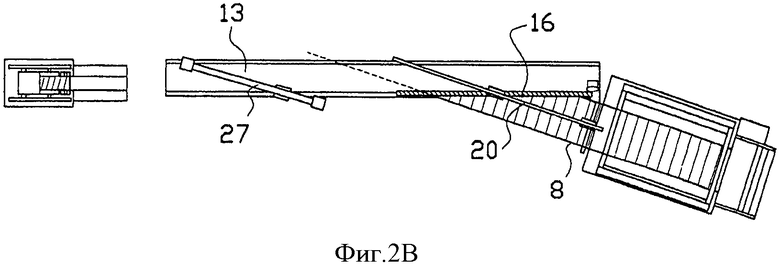

на фигурах 2A-2I схематически показаны разные этапы подачи и отрезания полосок от ленты материала и сращивание отрезанных полосок.

Осуществление изобретения

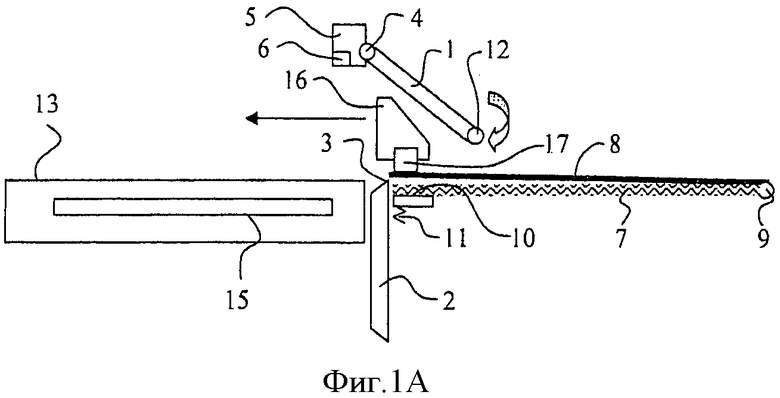

На фиг.1А схематически показан вид в сечении режущего устройства для отрезания полосок от ленты материала, точнее, от ленты невулканизированной резины, еще точнее, усиленной кордом.

Режущее устройство оснащено удлиненным верхним ножом 1 и нижним ножом 2, способным перемещаться вдоль удлиненного верхнего ножа 1. Нижний нож 2 является вращающимся, по меньшей мере, по существу, циркулярным ножом со скошенной режущей кромкой 3, подобная режущая кромка 3 направлена в сторону верхнего ножа 1.

Удлиненный верхний нож 1 может качаться, по меньшей мере, по существу, соприкасаясь с нижним ножом 2, причем траектория качения включает в себя, по меньшей мере, один компонент, проходящий поперечно удлиненному верхнему ножу 1. В варианте осуществления, показанном на фиг.1, верхний нож 1 может качаться вокруг поворотной оси 4, проходящей параллельно продольному направлению верхнего ножа 1.

Качение верхнего ножа 1 осуществляется при помощи электродвигателя, в частности сервопривода 5, таким образом, что верхний нож 1 качается до нижнего ножа 2, как это последовательно показано на фигурах 1A-1D. Когда верхний нож 1 упирается в нижний нож 2, верхний нож 1 прикладывает усилие к нижнему ножу 2. После того как верхний нож упирается в нижний нож 2, нижний нож 2 перемещается в продольном направлении вдоль верхнего ножа 1 для отрезания материала, находящегося между верхним ножом и нижним ножом. Таким образом происходит отрезание полоски 14, 14' (см. фигуры 1Е и 1G) от ленты материала 8.

В показанном варианте осуществления сервопривод 5 является регулируемым сервоприводом, оснащенным устройством 6 обратной связи, обеспечивающим поддержание усилия, с которым верхний нож 1 прижимается к нижнему ножу 2, по меньшей мере, по существу, неизменным. Устройство 6 обратной связи содержит торсиометр, в частности амперметр, для осуществления измерений и на их основании регулирования усилия, с которым сервопривод 5 прижимает верхний нож к нижнему ножу. Хотя в изображенном варианте осуществления устройство обратной связи находится в сервоприводе, упомянутое устройство обратной связи также может находиться и в любом другом месте.

Как показано на фиг.1А, режущее устройство содержит подающий конвейер 7, предназначенный для подачи ленты материала 8 в направлении верхнего ножа 1 и нижнего ножа 2. Подающий конвейер 7 установлен на подшипники таким образом, чтобы он перемещался вокруг поворотной оси 9, и оборудован устройством предварительного напряжения, расположенным рядом с его разгрузочным концом 10. Упомянутое устройство 11 предварительного напряжения выталкивает разгрузочный конец 10 подающего конвейера 7 в направлении верхнего ножа 1. Поэтому, когда верхний нож 1 качается, соприкасаясь с разгрузочным концом 10, лента материала 8 зажимается определенным образом между верхним ножом 1 и верхней поверхностью подающего конвейера 7, в результате чего обеспечивается соответствующее отрезание ленты материала 8. Верхний нож 1 оснащен роликовым элементом 12, предотвращающим создание нежелательного натяжения и/или деформаций при перемещении верхнего ножа 1 через ленту материала 8 и обеспечивающим прижимание ленты материала 8 к подающему конвейеру 7.

Устройство 11 предварительного напряжения содержит упругий элемент, который на изображенном варианте осуществления выполнен в виде пружины.

Как показано на фиг.1А все элементы расположены таким образом, чтобы разгрузочный конец 10 подающего конвейера 7 примыкал к нижнему ножу 2. Поэтому когда верхний нож 1 качается, соприкасаясь с верхней поверхностью разгрузочного торца 10 подающего конвейера 7, режущая поверхность верхнего ножа 1 примыкает к режущей поверхности нижнего ножа 2.

Как показано на фиг.1А, режущее устройство содержит разгрузочный конвейер 13 для снятия отрезанных полосок 14, 14' с верхнего ножа 1 и нижнего ножа 2. В варианте осуществления, показанном на фигурах 1A-1F, верхняя поверхность разгрузочного конвейера 13 и верхняя кромка (кончик режущей кромки 3) нижнего ножа 2 находятся в одной плоскости. Поэтому отрезанная полоска после отрезания остается на том же уровне, что и лента материала перед разрезанием, что предпочтительно для сохранения формы отрезанной полоски. Другими словами, за счет того, что полоска не падает на разгружаемый конвейер, удается избежать нежелательных изменений ее формы.

В варианте осуществления по фигурам 1A-1F разгрузочный конвейер 13 оснащен подвижной транспортировочной поверхностью для разгрузки полосок, а снизу транспортировочной поверхности находится удерживающий магнит 15, предназначенный для удержания полосок 14, 14' на транспортировочной поверхности. Упомянутый удерживающий магнит 15 выполнен таким образом, чтобы он мог перемещаться по высоте относительно транспортировочной поверхности.

Как помимо прочего показано на фиг.1А, режущее устройство оснащено передающим приспособлением с подвижным передающим устройством 16, предназначенным для зацепления ленты материала 8 на подающем конвейере 7 и передачи ленты материала 8 за пределы верхнего ножа 1 и нижнего ножа 2 вверх, на разгрузочный конвейер 13. На изображенном варианте осуществления передающее устройство 16 оснащено магнитным балансиром 17 для зацепления свободного внешнего конца ленты материала 8. Поэтому зацепление/удержание и повторное расцепление ленты материала (усиленного кордом) упрощается, поскольку магнитный балансир 17 установлен таким образом, чтобы он мог перемещаться в удерживающей конструкции, как это схематически показано стрелкой на фиг.1С.

Известным образом режущее устройство оснащено устройством управления (не показано на фигурах), таким как, например, компьютер или микропроцессор, для управления взаимным перемещением и функционированием различных деталей режущего устройства.

Подобное устройство управления обеспечивает, помимо прочего, синхронизацию качения верхнего ножа 1 и перемещение передающего устройства 16, 17.

Функционирование режущего устройства будет рассмотрено вкратце на примере

фиг.1.

На фиг.1А показано положение, при котором подающий конвейер 7 переместил ленту материала 8 к разгрузочному концу 10 подающего конвейера 7. Верхний нож 1 качнулся вверх, а магнитный балансир 17 передающего устройства 16 соприкасается с внешним концом ленты материала 8 для зацепления с ней. Затем передающее устройство 16 смещается влево (по стрелке), а верхний нож одновременно с этим качается вниз. Когда передающее устройство 16 достигает нужного положения на разгрузочном конвейере 13 (фиг.1В), передающее устройство 16 помещает ленту материала на верхнюю поверхность разгрузочного конвейера 13. Удерживающий магнит 15 перемещается вниз таким образом, чтобы удерживающий магнит 15 фиксировал ленту материала 8 в определенном положении относительно разгрузочного конвейера 13. Затем магнитный балансир 17 перемещается вверх внутри опорной конструкции предающего устройства 16 (как это показано на фиг.1С) таким образом, чтобы передающее устройство 16 расцепляло ленту материала 8.

Между тем верхний нож 1 прижимает ленту материала 8 к подающему конвейеру 7 (фиг.1D), причем разгрузочный торец 10 подающего конвейера 7 слегка прижимается вниз против действия устройства 11 предварительного напряжения. Передающее устройство 16 перемещается в положение ожидания перед верхним ножом 1, а затем, во время отрезания, занимает удерживающее положение: во время отрезания материал (дополнительно) удерживается на разгрузочном конвейере вблизи линии отрезания.

Во время осуществления надреза сервопривод 5 с устройством 6 обратной связи обеспечивает поддержание усилия, с которым верхний нож 1 прижимается к нижнему ножу 2, неизменным, таким образом чтобы надрез был исключительно точным. Благодаря удерживающему магниту 15 отрезанные полоски продолжают находиться в определенном положении на разгрузочном конвейере.

Затем верхний нож 1 качается вверх, а передающее устройство 16 помещается над подающим конвейером 7 (фиг.1Е), полоска выгружается разгрузочным конвейером 13, а удерживающий магнит 15 опускается на небольшое расстояние вниз от верхней поверхности разгрузочного конвейера 13 (фиг.1F), после чего происходит отрезание следующей полоски.

Затем отрезается следующая полоска 14' (фиг.1G) иным образом, отличным от способа отрезания предыдущей полоски 14. Материал для следующей полоски 14' поднимается удерживающим устройством 16 и транспортируется за пределы линии резания, в направлении разгрузочного конвейера 13. В отличие от предыдущей полоски 14, материал для следующей полоски 14' удерживается при помощи удерживающего магнита 15 не на разгрузочном конвейере 13, а над разгрузочным конвейером 13 при помощи удерживающего устройства 16 и верхнего ножа 1 (см. фиг.1G). Перпендикулярно направлению движения разгрузочного конвейера 13 задний конец предыдущей полоски 14 удален на расстояние G от переднего конца материала для следующей полоски 14'. Упомянутое расстояние измеряется измерительным устройством. Измерительное устройство содержит оптический датчик 34, в частности камеру, способную определять как задний конец первой полоски 14, так и передний конец следующей полоски 14'. Определение происходит рядом с линией резания, в частности на небольшом расстоянии от продольной боковой кромки полосок 14, 14', обращенных в сторону нижнего ножа 2. Расстояние составляет порядка нескольких сантиметров, предпочтительно менее 10 сантиметров, более предпочтительно менее 5 сантиметров. Подобная область освещается при помощи источника 35 освещения, в частности лазера, причем источник 35 освещения обеспечивает линейное освещение, по существу, параллельно продольному направлению шины, изготавливаемой с использованием полосок 14, 14', и/или разгрузочному конвейеру 13.

Линейное освещение обеспечивается, по существу, параллельно и рядом с линией резания режущего устройства, образуемого верхним ножом 1 и нижним ножом 2, причем линейное освещение проходит через часть первой полоски 14 рядом с ее концом, обращенным в сторону второй полоски 14', через часть второй полоски 14' рядом с ее концом, обращенным в сторону первой полоски 14, а также через область с длиной G, между первой 14 и второй 14' полосками. Датчик 34 обнаруживает освещаемую область и может определить длину линейного освещения между полосками 14, 14', а, следовательно, расстояние G между первой полоской 14 и второй полоской 14'.

Затем разгрузочный конвейер 13 движется назад, в результате чего задний конец первой полоски 14, удерживаемый на разгрузочном конвейере 13, помещается рядом в передним концом второй полоски 14', удерживаемой над разгрузочным конвейером 13, таким образом, чтобы на последующих этапах технологического процесса задний конец первой полоски 14 можно было соединить с передним концом второй полоски 14' путем сращивания.

Затем удерживающий магнит 15 перемещается вверх таким образом, чтобы удерживающий магнит 15 фиксировал вторую полоску 14' в определенном положении относительно разгрузочного конвейера 13 и вторую полоску 14' можно было отрезать от ленты материала 8, как это показано на фиг.1D.

Далее на примере фигур 2A-2I вкратце будет рассмотрен способ изготовления шины из сращенных полосок резинового материала.

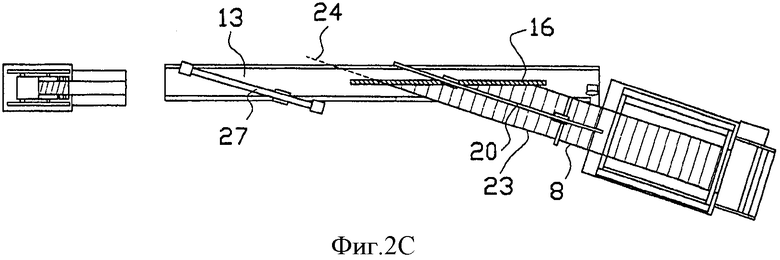

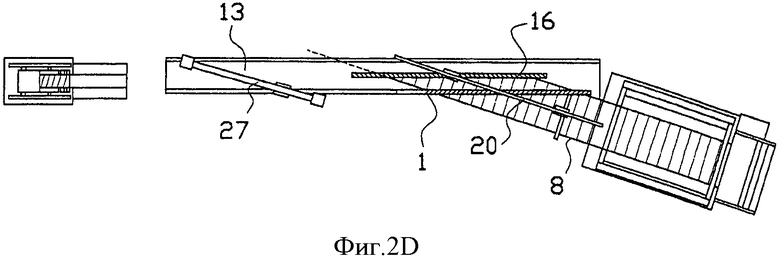

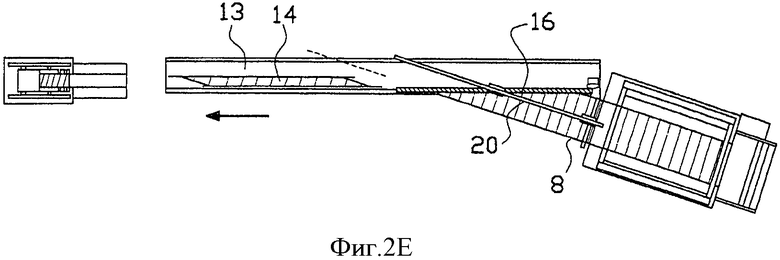

На фиг.2А схематически при виде сверху показано исходное положение. На фиг.2В передающее устройство 16 переместилось над верхним концом ленты материала 8 для зацепления/удержания ленты материала. На фиг.2С передающее устройство 16 переместило ленту материала 8 над линией резания в направлении разгрузочного конвейера 13 и уложило ее таким образом, чтобы кромка 23 ленты материала 8 заканчивалась на линии 24. На фиг.2D показано положение, при котором верхний нож 1 переместился в положение рядом с линией резания и удерживает там ленту материала, после чего нижний нож перемещается вдоль верхнего ножа для отрезания ленты материала 8 таким образом, чтобы сформировалась полоска 14. После этого отрезанная полоска 14 выгружается с разгрузочного конвейера 13 на разгрузочное расстояние, превышающее длину полоски 14 в направлении выгрузки (показано стрелкой). Теперь полоска 14 оказывается в положении, показанном на фиг.2Е. Полоска удерживается в этом положении. Для упрощения восприятия устройство 27 для сращивания на фиг.2Е не показано.

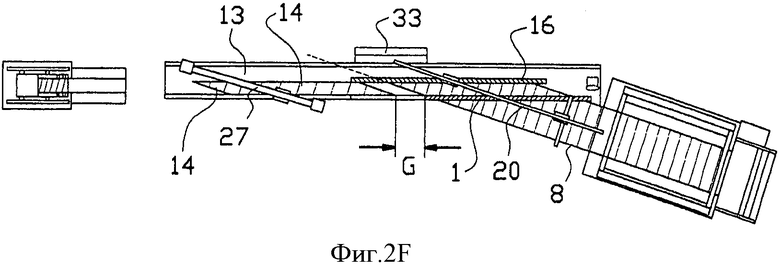

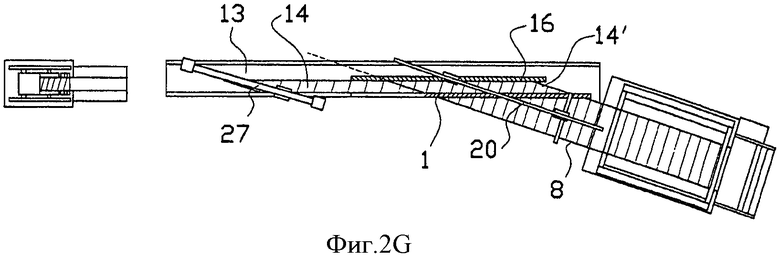

Затем происходит отрезание следующей полоски 14' (фигуры 2F, 2G) иным образом, отличным от способа отрезания предыдущей полоски 14. Материал для следующей полоски 14' захватывается удерживающим устройством 16 и транспортируется за пределы линии резания, в направлении разгрузочного конвейера 13. В отличие от предыдущей полоски 14 материал для следующей полоски 14' свободно укладывается вниз на разгрузочный конвейер 13 и удерживается на разгрузочном конвейере 13 удерживающим устройством 16 и верхним ножом 1. Перпендикулярно направлению движения разгрузочного конвейера 13 задний конец предыдущей полоски 14 удален на расстояние G от переднего конца материала для следующей полоски 14' (фиг.2F). Упомянутое расстояние измеряется измерительным устройством 33.

Измерительное устройство 33 определяет промежуточное расстояние между предыдущей полоской 14 и следующей полоской 14'. Вместо измерительного устройства 33 также можно использовать измерительное устройство 34, 35, как это рассмотрено и показано выше на фиг.1G.

После этого разгрузочный конвейер 13 приводится в действие таким образом, чтобы предыдущая полоска перемещалась обратно на измеренное расстояние G таким образом, чтобы задний конец предыдущей полоски 14 находился точно снизу переднего конца материала для следующей полоски 14' (либо в ином положении, необходимом для сращивания).

Вместо измерения расстояния G и перемещения разгрузочного конвейера 13 на упомянутое расстояние G, по альтернативному варианту осуществления расстояние при возвратном движении разгрузочного конвейера 13 проверяется постоянно, причем перемещение разгрузочного конвейера 13 может регулироваться на основе постоянно осуществляемых замеров до тех пор, пока расстояние между предыдущей полоской 14 и следующей полоской 14' не будет, по существу, равно нулю.

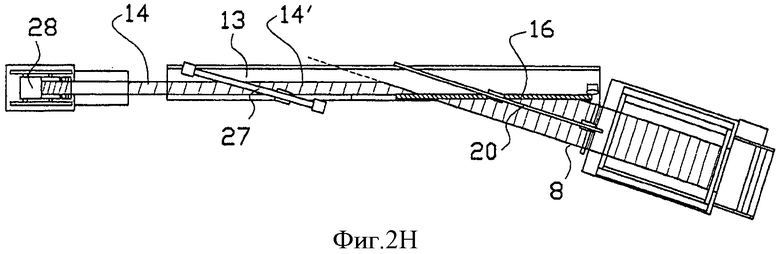

После этого удерживающее устройство 16 может расцеплять материал для следующей полоски 14', после чего материал для следующей полоски 14' помещается на разгрузочный конвейер (фиг.2G). Удерживающий магнит 15, находящийся снизу разгрузочного конвейера 13, обеспечивает удержание полосок 14 и 14' в правильном положении на разгрузочном конвейере. Затем при помощи нижнего ножа 2 и верхнего ножа 1 от материала 8 может отрезаться следующая полоска 14'. После этого комбинация из предыдущей и следующей полосок 14, 14' перемещается разгрузочным конвейером в положение снизу устройства 27 для сращивания (фиг.2Н), после чего полоски 14, 14' соединяются посредством сращивания.

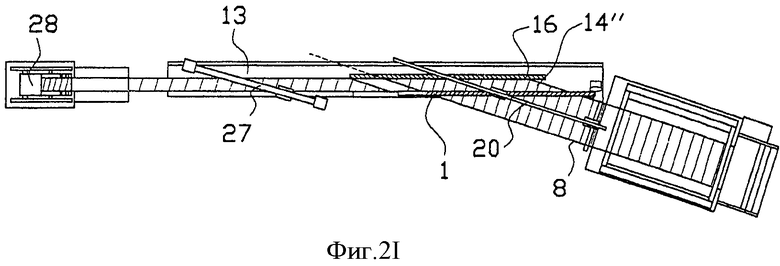

Одновременно со сращиванием, как это показано на фиг.2I, другая полоска 14" может отрезаться таким же образом, как и следующая полоска 14'.

За счет этого может формироваться длинная цепочка из сращенных полосок, которые, например, могут наматываться на подающий валик 28 или которые могут непосредственно выгружаться для последующей обработки на шине, такой как шина для легкового автомобиля или авиационная шина.

Хотя изобретение описано на примере режущего устройства, рассмотренного в ЕР-А-2.125.304, специалисту будет понятно, что способ по изобретению также допускает использование и других режущих устройств, подобных тому, которое, например, описано в ЕР-А-1.824.648.

Изобретение относится к способу изготовления шины из сращенных полосок. Первую полоску отрезают и помещают на разгрузочный конвейер. После отрезания первой полоски отрезают вторую полоску и помещают на разгрузочный конвейер. После этого первая и вторая полоски сращиваются. Между отрезанием первой полоски и помещением второй полоски на разгрузочный конвейер вторая полоска удерживается на разгрузочном конвейере, измеряется предполагаемый зазор между концом первой полоски и концом второй полоски, сращиваемым с упомянутым концом первой полоски, и в зависимости от замеренного зазора первую полоску перемещают относительно второй полоски таким образом, чтобы конец первой полоски находился в нужном положении относительно второй полоски. После чего вторую полоску помещают на разгрузочный конвейер. В результате обеспечивается высокая точность сращивания полосок резинового материала. 16 ил.

Способ изготовления шины из сращенных полосок резинового материала, при котором используют режущее устройство для отрезания полосок от ленты материала, содержащее разгрузочное устройство для выгрузки отрезанной полоски и устройство для сращивания отрезанных полосок, включающий

- отрезание первой полоски от ленты резинового материала и помещение первой полоски на разгрузочный конвейер,

- после отрезания первой полоски, отрезание второй полоски от ленты резинового материала и помещение второй полоски на разгрузочный конвейер,

- после помещения первой и второй полосок на разгрузочный конвейер, осуществление их сращивания для изготовления шины из сращенных полосок,

отличающийся тем, что осуществляют удержание второй полоски на разгрузочном конвейере между отрезанием первой полоски и помещением второй полоски на разгрузочный конвейер, измеряют предполагаемый зазор между концом первой полоски и концом второй полоски, сращиваемым с концом первой полоски, при этом в зависимости от замеренного зазора относительное перемещение первой полоски относительно второй полоски осуществляют из условия обеспечения нахождения конца первой полоски в нужном положении относительно второй полоски, а затем помещают вторую полоску на разгрузочный конвейер.

| СПОСОБ ЭКСПЛУАТАЦИИ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2125304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ | 2004 |

|

RU2362679C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ПРОИЗВОДСТВА ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2358870C2 |

| Тепловоз | 1926 |

|

SU5381A1 |

Авторы

Даты

2015-01-27—Публикация

2011-02-04—Подача