Изобретение относится к способам формирования методом лазерного напыления сверхпроводящих ультратонких пленок сложного металлооксидного соединения состава YBa2Cu3O7-x (YBCO) путем оптимизации параметров лазерного излучения и условий постростового отжига в напылительной камере. Необходимость создания сверхпроводящих ультратонких YBCO пленок обусловлена возможностью изготовления из них элементов сверхпроводниковой электроники.

В настоящее время существуют различные способы формирования тонких пленок состава YBa2Cu3O7-x, которые используются для изготовления тонкопленочных элементов сверхпроводниковой электроники. Наиболее близким к заявляемому является способ создания тонких пленок YBa2Cu3O7-x толщиной 10÷100 нм (патент РФ №2133525). Результаты исследований показывают, что при толщине пленки 10÷25 нм плотность критического тока составляет ~ 103А/см2, а с ростом толщины ее транспортные свойства улучшаются. Таким образом, путем варьирования толщины пленки можно задавать необходимую плотность критического тока. Основным недостатком данного способа является то, что тонкая пленка толщиной 10-20 нм находится в сильнонапряженном состоянии, на что указывают низкие значениями плотности критического тока. Еще одним недостатком способа является то, что данные пленки не достаточно гладкие, что не позволяет применять их для изготовления элементов наноэлектроники.

Известен способ создания тонких многослойных пленок YBa2Cu3O7-x с толщиной слоев 10÷40 нм (патент РФ №2382440). Способ основан на создании между подложкой и формируемой сверхпроводящей пленкой промежуточного несверхпроводящего слоя того же состава. Различные транспортные свойства слоев получаются варьированием температуры в напылительной камере. Остальные технологические параметры напыления, такие как длительность импульса лазерного излучения, давление в напылительной камере, плотность мощности сфокусированного на керамической мишени лазерного излучения, авторами способа выбраны оптимальные, при которых возможно выращивание качественных сверхпроводящих пленок толщиной несколько десятков нанометров.

Однако данный способ имеет ряд недостатков. Во-первых, данный способ не позволяет получать достаточно гладкие слои с шероховатостью не более единиц нанометров, так как при толщинах несколько десятков нанометров в пленке скапливаются значительные механические напряжения из-за рассогласования параметров кристаллических решеток материалов пленки и подложки и различия их коэффициентов термического расширения, что неизбежно приводит к фрагментации материала и, как следствие, нарушению «полировки» промежуточного несверхпроводящего слоя. Еще одним недостатком способа является нахождение распыляемой мишени при температуре, близкой или даже превышающей температуру плавления материала мишени, что не позволяет исключать даже при указанных малых временах воздействия лазерного излучения образования расплава в кратере мишени, а, следовательно, интенсивного разбрызгивания расплавленных капель.

Известен способ формирования на монокристаллической подложке гладких ультратонких пленок YBa2Cu3O7-x (патенте РФ №2450389). Указанным способ формируют пленку толщиной L=5÷7 нм с неровностью поверхности ΔL=1÷2 нм и удельным сопротивлением р=0,8÷1,1·10-6 Ом·м путем воздействия на мишень лазерным излучением плотностью мощности Р=3·108÷5·108 Вт/см2, длиной волны λ=1,06 мкм, длительностью импульса τ=10-20 не и частотой следования импульсов v=10 Гц в течение времени t=7÷10 с, при давлении воздуха р=50÷100 Па, температуре мишени Т=600÷700°C, температуре подложки Т=800÷840°C.

Недостатком указанного способа является невозможность получения сверхпроводящих пленок.

Задачей настоящего изобретения является разработка способа формирования сверхпроводящих ультратонких пленок YBCO толщиной 12÷25 нм с неровностью поверхности в пределах 1÷2 нм. Способ основан на подборе оптимальных значений параметров лазерного излучения, обеспечивающих эпитаксиальный рост пленки на монокристаллической подложке, и создании специальных условий в напылительной камере для постростового отжига.

Указанный технический результат достигается тем, что сверхпроводящую пленку толщиной 12÷25 нм с неровностью поверхности в пределах 1÷2 нм формируют путем воздействия на керамическую мишень YBa2Cu3O7-x лазерным излучением плотностью мощности 3·108÷5·108 Вт/см2, длиной волны 1,06 мкм, длительностью импульса 10-20 не и частотой следования импульсов 10 Гц в течение времени 15÷30 с при давлении 50÷100 Па, при температуре мишени 600÷700°C, температуре подложки 800-840°C, при этом соблюдается специальный режим постростового остывания: в диапазоне температур 840-780°C производится отжиг пленки со скоростью 4°C/мин, в диапазоне температур 780-700°C - со скоростью остывания 10°C/мин, в диапазоне температур 700-400°C - со скоростью остывания 15°C/мин, в диапазоне температур 400- 20°C - со скоростью остывания 19°C/мин.

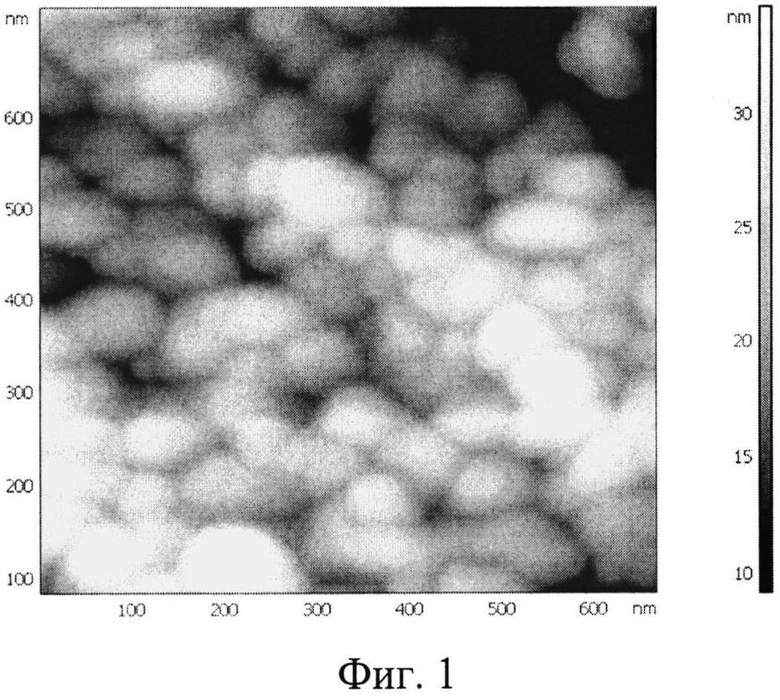

Существенное влияние скорости постростового остывания ультратонкой пленки на ее сверхпроводящие свойства связано с релаксацией упругих напряжений в пленке, возникающих из-за рассогласования параметров кристаллических решеток материалов пленки и подложки, а также из-за различия коэффициентов термического расширения этих материалов. Снижение скорости остывания пленки на начальном этапе отжига в диапазоне температур 840-700°C позволяет проводить более плавный режим отжига, при котором происходит эффективная релаксация упругих напряжений в материале пленки. В диапазоне температур 700-400°C производится отжиг пленки со скоростью остывания 15°C/с, при котором происходит эффективное насыщение материала пленки слабосвязанным кислородом для достижения кислородного индекса х=6,8-6,9. Более высокие скорости остывания приводят к тому, что при превышении толщины пленки 10 нм происходит фрагментация пленки на кристаллиты размерами 10÷100 нм из-за накопившихся в материале пленки упругих напряжений. Для примера, на фиг.1 приведено 2D изображение пленки толщиной 12 нм, которая остывала в диапазоне температур 840-700°C со средней скоростью 30°C/мин.

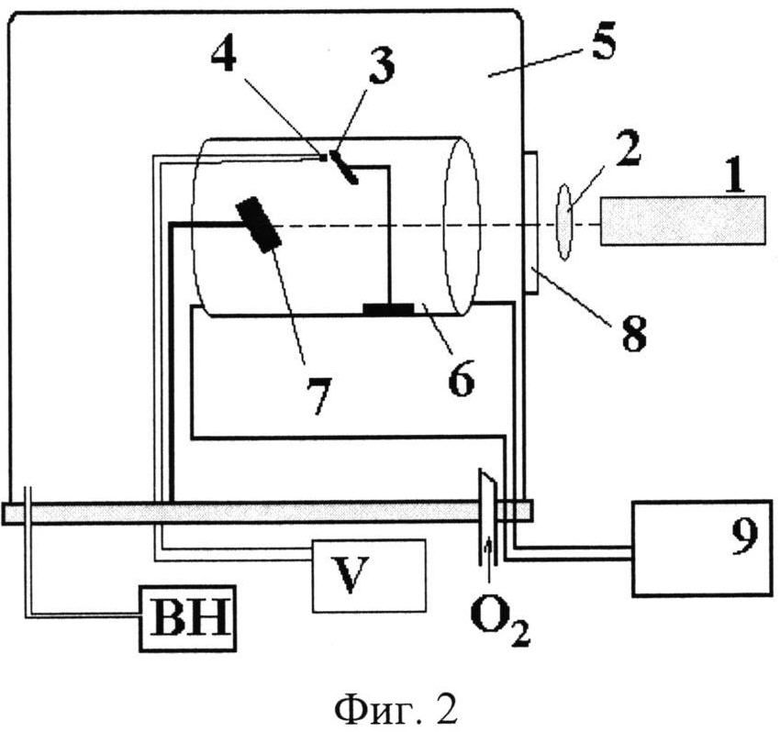

Для осуществления способа использовалась экспериментальная установка, представленная на фиг.2. Установка содержит напылительную вакуумную камеру 5 с помещенной внутри нее цилиндрической кварцевой печью 6, в которой устанавливается распыляемая лазером 1 мишень 7 при давлении воздуха в камере 50÷100 Па. Температура подложки 3 составляет 800÷840°C, а температура мишени 7, расположенной на краю печи 6, составляет 600÷700°C. В установке используется твердотельный импульсный лазер Nd:YAG с длиной волны излучения 1,06 мкм, длительностью импульса 16 не и частотой повторения импульсов 10 Гц. Плотность мощности лазерного излучения на поверхности мишени составляет 3·108÷5·108 Вт/см2. Лазерный луч падает на мишень 7, пройдя через оптическую систему 2 и кварцевое окно 8 вакуумной камеры 5. Распыляемый материал мишени 7 осаждается на подложку 3, в результате чего на подложке 3 при указанных выше технологических параметрах напыления растет ультратонкая пленка YBCO. В качестве мишени 7 используют поликристаллическую спеченную керамику YBCO, изготовленную по расплавной технологии. В качестве подложек 3 используются монокристаллические пластины SrTiO3(100). Расстояние мишень-подложка составляет 25÷30 мм. Температура печи 6 и мишени 7 контролируется термопарой 4. После напыления пленку охлаждают до комнатной температуры по следующему режиму: в диапазоне температур 820-780°C производится отжиг пленки со скоростью 4°C/мин, в диапазоне температур 780-700°C производится отжиг пленки со скоростью остывания 10°C/мин, в диапазоне температур 700-400°C производится отжиг пленки со скоростью остывания 15°C/мин. После достижения температуры 400°C нагревательная печь выключается и пленка остывает до комнатной температуры в течение 20 минут, после чего ее вынимают из напылительной камеры. Режим остывания пленки задается с помощью специального программируемого блока управления 9, совмещенного с компьютером.

Оптимизация параметров лазерного излучения, температурных, временных и скоростных режимов позволила достичь следующих сверхпроводящих параметров YBCO пленок: пленка толщиной 15-25 нм имеет критическую температуру сверхпроводящего перехода 90-92 K, ширину сверхпроводящего перехода 1-2 K, плотность критического тока выше (1÷2)·105 А/см2 при температуре 77 K; пленка толщиной 12-15 нм имеет критическую температуру сверхпроводящего перехода 87-90 K, ширину сверхпроводящего перехода 2-4 K, плотность критического тока выше 103-104 А/см2 при температуре 77 К.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ГЛАДКИХ УЛЬТРАТОНКИХ YBCO ПЛЕНОК ПОВЫШЕННОЙ ПРОВОДИМОСТИ | 2011 |

|

RU2450389C1 |

| СПОСОБ ФОРМИРОВАНИЯ YBaCuO-Х ПЛЕНОК С ВЫСОКОЙ ТОКОНЕСУЩЕЙ СПОСОБНОСТЬЮ НА ЗОЛОТОМ БУФЕРНОМ ПОДСЛОЕ | 2013 |

|

RU2538931C2 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНЫХ ПЛОЩАДОК К YBACUO ПЛЕНКАМ | 2013 |

|

RU2538932C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕЙ ТОНКОЙ ПЛЕНКИ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ ПЕРЕМЕННОЙ ТОЛЩИНЫ | 2015 |

|

RU2580213C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ПЛЕНКА НА КРИСТАЛЛИЧЕСКОЙ КВАРЦЕВОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2641099C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ФОРМИРОВАНИЯ НА ДВУХСТОРОННИХ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖКАХ ТОНКИХ ПЛЕНОК YBaCuO | 2013 |

|

RU2539749C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕЙ ТОНКОЙ ПЛЕНКИ, ИМЕЮЩЕЙ ОБЛАСТИ С РАЗЛИЧНЫМИ ЗНАЧЕНИЯМИ ПЛОТНОСТИ КРИТИЧЕСКОГО ТОКА | 2008 |

|

RU2375789C1 |

| Технология создания магнитоуправляемого мемристора на основе нанотрубок диоксида титана | 2021 |

|

RU2756135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКВИДов С СУБМИКРОННЫМИ ДЖОЗЕФСОНОВСКИМИ ПЕРЕХОДАМИ В ПЛЕНКЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2325005C1 |

Изобретение относится к способам формирования методом лазерного напыления сверхпроводящих ультратонких пленок сложного металлооксидного соединения состава YBa2Cu3O7-x путем оптимизации параметров лазерного излучения и условий постростового отжига в напылительной камере. Изобретение обеспечивает получение ультратонких сверхпроводящих пленок толщиной 12-25 нм с неровностью поверхности в пределах 1-2 нм. В способе формирования сверхпроводящей ультратонкой пленки YBa2Cu3O7-x на диэлектрических подложках на керамическую мишень YBa2Cu3O7-x воздействуют лазерным излучением плотностью мощности 3·108÷5·108 Вт/см2, длиной волны 1,06 мкм, длительностью импульса 10-20 нс и частотой следования импульсов 10 Гц в течение времени 15÷30 с при давлении 50÷100 Па, при температуре мишени 600÷700°С, температуре подложки 800-840°С, в результате формируют сверхпроводящую пленку толщиной 12-25 нм, после чего в диапазоне температур 840-780°С производят отжиг пленки со скоростью остывания 4°С/мин, в диапазоне температур 780-700°С - со скоростью остывания 10°С/мин, в диапазоне температур 700-400°С - со скоростью остывания 15°С/мин, в диапазоне температур 400-20°С - со скоростью остывания 19°С/мин. 2 ил.

Способ формирования сверхпроводящей ультратонкой пленки YBa2Cu3O7-x на диэлектрических подложках, включающий воздействие на мишень YBa2Cu3O7-x лазерным излучением плотностью мощности 3·108÷5·108 Вт/см2, длиной волны 1,06 мкм, длительностью импульса 10-20 нс и частотой следования импульсов 10 Гц, при температуре мишени 600÷700°C, температуре подложки 800-840°C, при давлении воздуха 50÷100 Па, отличающийся тем, что формируют сверхпроводящую пленку толщиной 12÷25 нм в течение времени 15÷30 с, после этого в диапазоне температур 840-780°C производится отжиг пленки со скоростью остывания 4°C/мин, в диапазоне температур 780-700°C - со скоростью остывания 10°C/мин, в диапазоне температур 700-400°C - со скоростью остывания 15°C/мин, в диапазоне температур 400-20°C - со скоростью остывания 19°C/мин.

| СПОСОБ ФОРМИРОВАНИЯ ГЛАДКИХ УЛЬТРАТОНКИХ YBCO ПЛЕНОК ПОВЫШЕННОЙ ПРОВОДИМОСТИ | 2011 |

|

RU2450389C1 |

| СПОСОБ ФОРМИРОВАНИЯ НА ПОДЛОЖКЕ МНОГОСЛОЙНЫХ СВЕРХПРОВОДЯЩИХ НАНОПЛЕНОК yBaCuO | 2008 |

|

RU2382440C1 |

| СВЕРХПРОВОДЯЩИЙ КВАНТОВЫЙ ИНТЕРФЕРЕНЦИОННЫЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2133525C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ СТРУКТУР С РАЗНЫМИ ЭЛЕКТРОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 1996 |

|

RU2107973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК | 1990 |

|

RU2054212C1 |

| US 5945383 A, 31.08.1999 | |||

| Установка для климатических испытаний полупроводниковых приборов | 1975 |

|

SU534811A1 |

Авторы

Даты

2015-01-27—Публикация

2013-05-06—Подача