Предлагаемое изобретение относится к области полимерных составов на основе фторсодержащих полимеров, используемых для получения радиационно-термо-агрессивостойких покрытий с улучшенной способностью к дезактивации, применяемых для защиты объектов на АЭС, ACT, АТЭЦ.

Известна композиция, основа которой состоит из смеси сополимеров винилиденфторида с гексафторпропиленом (СКФ-26) и «тройного» сополимера винилиденфторида, гексафторпропилена и тетрафторэтилена (СКФ-264) с вязкостью по Муни при 120°C 50-79 единиц [Пат. РФ 2350634, опубл. 27.03.2009, C08L 27/16, C08L 27/18, C08L 27/20, C08K 3/04], включающая в себя триэтилбензиламмоний хлористый (ТЭБАХ), резорцин, оксид магния, сульфат бария, фторид кальция, технический углерод N 660. Однако, несмотря на высокие физико-механические свойства вулканизатов (условная прочность при растяжении составляет 12,3-13,6 МПа), данная композиция не способна отверждаться при комнатных температурах и вулканизуется выше 160°C.

Известна композиция, отверждаемая при комнатной температуре, основой которой являются низкомолекулярные сополимеры винилиденфторида, гексафторпропилена и мономера, содержащего фторсульфатную группу, включающую в качестве вулкагента ксилилендиамин (смесь мета:пара изомеров 75:25) [Пат. РФ 2432366, опубл. 27.10.2011, C08F 214/00, C08F 214/22, C08F 214/28, C09D 127/16, C09K 3/10]. Однако данная композиция, несмотря на высокую агрессивостойкость, по данным авторов настоящей заявки, имеет недостаточно высокий коэффициент дезактивации по цезию-137, который составляет 700-900. Кроме того, данная композиция имеет посредственные физико-механические свойства (условная прочность при растяжении составляет 3-4,5 МПа, а адгезия 45 кг/см2).

Наиболее близким аналогом по технической сущности является композиция, включающая фторполимер, эпоксидную диановую смолу, растворитель, отвердитель и наполнитель, отверждаемая при температурах 18-35°C [Пат. РФ 2378307, опубл. 10.01.2010, C09D 127/12]. В качестве фторполимера используются сополимеры на основе трифторхлорэтилена с бутоксиэтеном и 2-(винилокси)этанолом. В качестве эпоксидной диановой смолы используются смолы с молекулярной массой 900-1800 марок Э-40 и Э-41. В качестве органических растворителей используют смесь ксилола и этилцеллозольва с растворителем, выбранным из группы: бутилацетат, этилгликольацетат, метоксипропилацетат или их смеси. В качестве отвердителя используется полиизоцианатбиурет и γ-аминопропилтриэтоксисилан. Однако, несмотря на высокую адгезию (110 кг/см2), а также стойкость к маслам и топливам, данная композиция-прототип имеет ряд серьезных недостатков: по данным авторов настоящей заявки, вулканизаты имеют недостаточно высокий коэффициент дезактивации по цезию-137 (400-600), использование низкофторированных сополимеров в качестве основы композиции. К тому же в композиции используется большое количество органических растворителей, что приводит к технологическим затруднениям при нанесении и сушке покрытия и снижает экологичность производства.

Технической задачей предлагаемого изобретения является создание композиции, отверждаемой при комнатной температуре, с повышенной способностью к дезактивации и улучшенной агрессивостойкостью.

Поставленная задача достигается тем, что в композиции на основе полифторированного сополимера, включающей эноксидную диановую смолу, растворитель, наполнитель и отвердитель, в качестве полифторированного сополимера используют сополимер винилиденфторида с гексафторпропиленом и аллилфторсульфатом при следующем соотношении компонентов, мас.ч.:

Сущность предложенного технического решения заключается в смешении в реакторе с использованием верхнеприводной турбинной мешалки требуемого количества полифторированного сополимера с расчетным количеством растворителя. Далее при перемешивании вводят эпоксидную диановую смолу и расчетное количество инертных наполнителей. Композицию перемешивают в течение 2-3 часов. После чего вводят расчетное количество отвердителя γ-аминопропилтриэтоксисилана в смеси с органическим растворителем. Время жизни готовой композици составляет 1-12 часов.

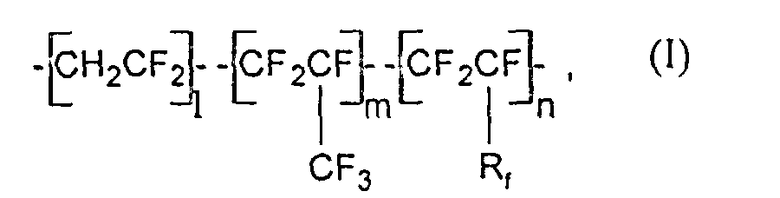

В качестве полифторированного сополимера используют сополимер общей формулы:

где Rf= -CF2OSO2F, 1=28-67; m=8-20; n=2,2-4;

со среднечисленной молекулярной массой 12000-20000.

В качестве эпоксидной диановой смолы могут быть использованы эпоксидные смолы марок ЭД-16, ЭД-20, ЭД-22, Э-40, но наиболее предпочтительно использовать смолу марки ЭД-20 ГОСТ 10587-84 (вязкость 19-25 Па*с), введение которой позволяет повысить адгезионные свойства композиции.

В качестве отвердителя могут быть использованы алифатические ди- и полиамины (ксилилендиамин, полиэтилеиполиамин), а также кремиийорганические амины, в частности 1-аминогексаметилен-6-аминометилентриэтоксисилан (АГМ-3) и γ-аминопропилтриэтоксисилан (АГМ-9), но наиболее предпочтительно использовать ЛГМ-9 (выпуск в промышленности по ТУ 6-02-724-77), который позволяет увеличить время жизни отверждаемой композиции.

В качестве органического растворителя могут быть использованы растворители следующего ряда: ацетон, бутанон-2, этилацетат, бутилацетат, однако наиболее предпочтительно использовать смесь ацетон:бутанон-2 в соотношении 2:1.

В качестве наполнителя могут быть использованы сажа (марка Т900), аэросил (марка 972), фторопласт (марка Ф-2, выпускаемый по ТУ 6-05-1781-84) или их смеси.

Наиболее предпочтительно содержание сажи - 20-40 мас.ч., аэросила - 4-6 мас.ч., фторопласта- 10-15 мас.ч.

Композиция может также дополнительно содержать пигмент, в качестве которого используют, например, оксид цинка, сульфат магния, ярко-красный свинцовый сурик.

Вулканизацию проводят после смешения всех ингредиентов композиции при температуре (23±2)°С в течение двух суток.

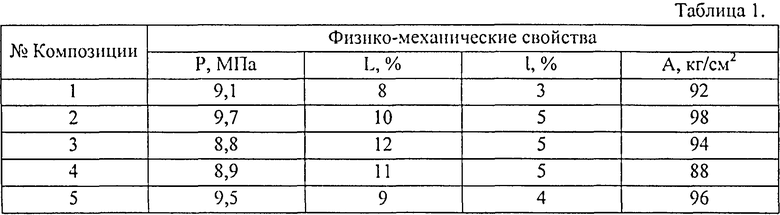

Из композиции наносилось покрытие на металлические пластины или отливались пленки толщиной от 0.2 до 0,8 мм и проводились физико-механические испытания.

Нанесение композиции на подготовленную поверхность осуществляется (кистью, краскопультом и др.) в 3-5 слоев с промежуточной сушкой не менее 30 минут. Основная сушка производится в течение 12 часов при комнатной температуре до степени высыхания 3. Полный набор свойств покрытия происходит в течение 48 часов.

Используемые эпоксидные диановые смолы, растворители, а также наполнители являются доступными коммерческими продуктами.

Испытания вулканизатов проводят по следующим ГОСТам:

- упруго-прочностные характеристики, ГОСТ 18299;

- предел прочности при отрыве (адгезия), ГОСТ 27890;

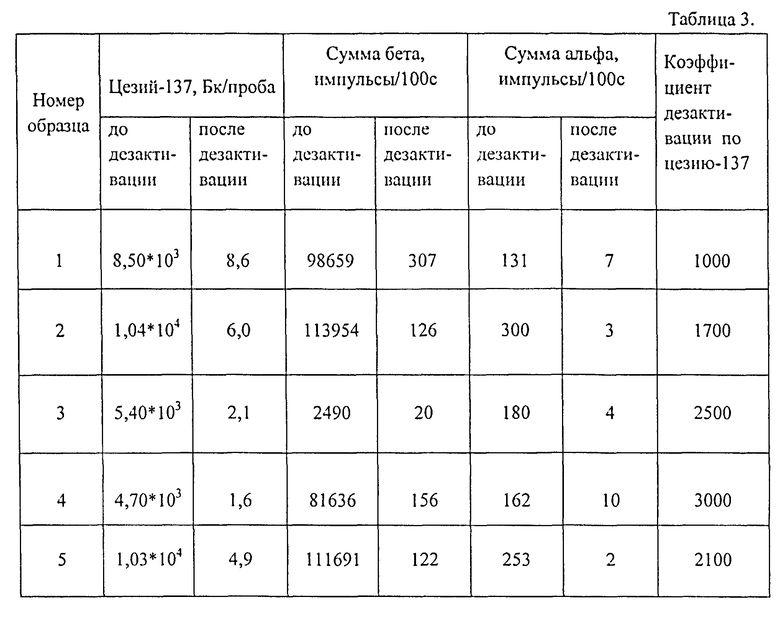

- коэффициент дезактивации Cs-137, ГОСТ 27708.

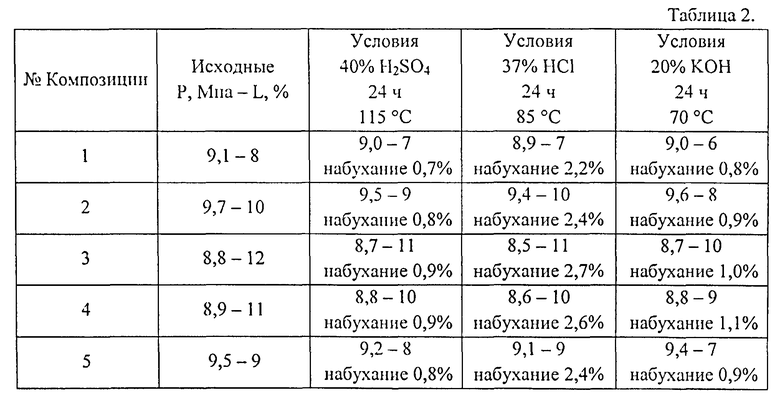

Стойкость к действию серной кислоты оценивают по коэффициенту набухания по объему (%) после выдерживания в 40 % растворе H2SO4 при 115°С в течение 24 часов.

Стойкость к действию соляной кислоты оценивают по коэффициенту набухания по объему (%) после выдерживания в 37 % растворе HCl при 85°С в течение 24 часов.

Стойкость к действию гидроксида калия оценивают по коэффициенту набухания по объему (%) после выдерживания в 20 % растворе KOH при 70°С в течение 24 часов.

Нижеприведенные примеры иллюстрируют данное изобретение.

Пример 1.

В реакторе, снабженном верхнеприводной турбинной мешалкой (400 об/мин), в течение 2-3 часов при комнатной температуре проводят смешение компонентов композиции в следующей последовательности: сначала подается полифторированный сополимер с органическим растворителем, затем добавляют эпоксидную диановую смолу, далее наполнитель и вулканизующий агент. После добавления вулкагента композиция перемешивается около 10-20 минут. Вулканизацию проводят при температуре (23±2)°С в течение двух суток (до полного набора свойств).

Состав композиции: полифторированный сополимер (I, где l=40; m=12; n=2,8) - 100 м.ч., бутанон-2 - 70 м.ч., ЭД-20 - 12 м.ч., сажа - 25 м.ч., аэросил - 4 м.ч., АГМ-9 - 10 м.ч.

Пример 2.

В условиях примера 1 проводят смешение следующих компонентов: полифторированный сополимер (I, где l=67; m=20; n=4) - 100 м.ч., ацетон:бутанон-2 (2:1) - 90 м.ч., ЭД-20 - 18 м.ч., сажа - 40 м.ч., аэросил - 6 м.ч., АГМ-9 - 15 м.ч.

Пример 3.

В условиях примера 1 проводят смешение следующих компонентов: полифторированный сополимер (I, где l=52; m=16; n=3,4) - 100 м.ч., ацетон - 50 м.ч., ЭД-16-14 м.ч., сажа-20 м.ч., аэросил - 5 м.ч., ксилилендиамин - 12 м.ч.

Пример 4.

В условиях примера 1 проводят смешение следующих компонентов: полифторированный сополимер (I, где l=28; m=8; n=2,2) - 100 м.ч., этилацетат - 80 м.ч., Э-40 - 10 м.ч., сажа - 20 м.ч., фторопласт Ф-2 - 15 м.ч., АГМ-3 - 7 м.ч.

Пример 5.

В условиях примера 1 проводят смешение следующих компонентов: полифторированный сополимер (I, где l=37; m=10; n=3,1) - 100 м.ч., бутанон-2 - 80 м.ч., ЭД-20 - 15 м.ч., сажа- 35 м.ч., АГМ-9 - 11 м.ч.

Свойства вулканизатов (примеры 1-5) приведены в таблицах 1, 2, 3. Таким образом, как видно из приведенных примеров, разработана композиция на основе полифторированного сополимера, отверждаемая при комнатной температуре, вулканизаты которой обладают высокой стойкостью к воздействию агрессивных сред и улучшенной дезактивирующей способностью в сочетании с хорошими адгезионными и физико-механическими свойствами. Получение такой композиции не требует сложного аппаратурного оформления, включает использование доступных, промышленных компонентов, обладает повышенной экологичностью производства за счет пониженного содержания растворителя в композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2002 |

|

RU2208027C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2007 |

|

RU2374282C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2251560C2 |

| АНТИКОРРОЗИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2187523C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2004 |

|

RU2260610C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2007 |

|

RU2333925C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ РЕМОНТНЫЙ МАТЕРИАЛ | 2008 |

|

RU2386653C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯЩЕЙ КОМПОЗИЦИИ И КЛЕЯЩАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2486221C2 |

Изобретение относится к получению защитных агрессивостойких покрытий с улучшенной дезактивирующей способностью и которые предназначены для использования в химической, нефтеперерабатывающей промышленности. Композиция содержит полифторированный сополимер винилиденфторида, гексафторпропилена и аллилфторсульфата, эпоксидную диановую смолу, растворитель, наполнитель и отвердитель. В качестве наполнителя композиция содержит вещества, выбранные из группы, включающей сажу, фторопласт, аэросил или их смеси. Данная полимерная композиция отверждается при комнатной температуре, обладает высокой агрессивостойкостью и улучшенной дезактивирующей способностью, а также высокими адгезионными и физико-механическими свойствами. 3 з.п. ф-лы, 3 табл., 5 пр.

1. Композиция на основе полифторированного сополимера, отверждаемая при комнатной температуре, включающая полифторированный сополимер, эпоксидную диановую смолу, органический растворитель, наполнитель и отвердитель, заключающаяся в том, что в качестве полифторированного сополимера она содержит сополимер винилиденфторида с гексафторпропиленом и аллилфторсульфатом, а в качестве наполнителя - соединения, выбранные из группы, включающей сажу, фторопласт, аэросил или их смеси, при следующем соотношении компонентов, мас.ч.:

2. Композиция на основе полифторированного сополимера по п.1, отличающаяся тем, что она содержит сажу в количестве 20-40 мас.ч.

3. Композиция на основе полифторированного сополимера по п.1, отличающаяся тем, что она содержит фторопласт в количестве 10-15 мас.ч.

4. Композиция на основе полифторированного сополимера по п.1, отличающаяся тем, что она содержит аэросил в количестве 4-6 мас.ч.

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| ЭМАЛЬ ДЛЯ АТМОСФЕРОСТОЙКИХ КОРРОЗИОННОСТОЙКИХ РАДИАЦИОННОСТОЙКИХ И ДЕЗАКТИВИРУЕМЫХ ПОКРЫТИЙ | 2005 |

|

RU2307143C2 |

| НИЗКОМОЛЕКУЛЯРНЫЕ ТРОЙНЫЕ СОПОЛИМЕРЫ ВИНИЛИДЕНФТОРИДА И МОНОМЕРА, СОДЕРЖАЩЕГО ФТОРСУЛЬФАТНУЮ ГРУППУ | 2010 |

|

RU2432366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛЛИЛФТОРСУЛЬФАТА | 2006 |

|

RU2320642C1 |

| МОДУЛЬНЫЙ АППАРАТ МАГНИТНОЙ ОБРАБОТКИ ВЕЩЕСТВА НА ПОСТОЯННЫХ МАГНИТАХ | 2005 |

|

RU2300502C1 |

Авторы

Даты

2015-02-10—Публикация

2013-04-08—Подача