Область техники, к которой относится изобретение

Изобретение относится к варочному котлу, в частности к чайнику, сковороде или кастрюле, которые имеют нижнюю часть, пригодную для нагрева способом индукции. Кроме того, изобретение относится к способу изготовления варочного котла, пригодного для индукционного нагрева.

Уровень техники

Первые индукционные печи поступили на рынок в начале 1970-х годов, однако сама идея индукции восходит к началу 20-го века. Несомненными достоинствами индукционной печи являются высокая плотность энергии, возможность целенаправленного нагрева, высокая скорость нагрева и быстрая реакция на регулирование мощности. Кроме того, индукционная печь является также более надежной, чем традиционная печь, поскольку поверхность печи нагревается только теплотой, поступающей к печи от варочного котла.

Индукционная печь обеспечивает нагрев варочного котла при помощи электромагнитной индукции. В основе индукционного нагрева лежат потери магнитного гистерезиса, которые возникают в материале днища варочного котла и превращаются в тепловую энергию. Под определенные места на варочной плите помещают катушки, к которым подводят переменный ток высокой частоты, генерирующий магнитный поток, который проходит через нагреваемый предмет. Изменение магнитного потока вызывает появление индукционного тока в нагреваемом предмете и нагревание его материала. Для того чтобы котел можно было использовать с индукционной печью, в дне котла должен присутствовать ферромагнитный материал.

Проблемы эксплуатации индукционной печи связаны главным образом с материалами, применяемыми для кухонной посуды, и с ее изготовлением. В публикации ЕР 1541072 В1 описана варочная посуда, для которой предусмотрена нижняя пластина, присоединяемая для индукционного нагрева к выступам, расположенным на дне контейнера, при этом на нижней пластине выполнены отверстия, совпадающие с выступами на дне контейнера. Пластина и контейнер соединяются вместе путем вставления выступов контейнера в отверстия нижней пластины и фиксации выступов, выполняющих функцию заклепок. В заключение выступы шлифуют и полируют для того, чтобы получить пригодный внешний вид.

Таким образом, техническое решение, описанное в указанной публикации, включает несколько операций и требует точного расположения выступов и отверстий. В этом решении согласно публикации нижнюю пластину изготавливают из нержавеющей стали, которая является стойкой к влажности и промывке. Однако при использовании нержавеющей стали эффективность работы индукционной печи не является оптимальной, и пользователь не может реализовать достоинства индукционной печи в полной мере. Кроме того, нержавеющая сталь является дорогостоящим материалом, что приводит к существенному увеличению себестоимости изготовления конечного продукта. Хотя нержавеющая сталь, в принципе, является стойкой к действию влаги, коррозия все-таки может возникнуть на границах между различными материалами в нижней части варочного котла.

Публикация US 4614852 (А) описывает способ нанесения напылением слоя железа на дно котла, поверх которого также при помощи напыления наносят слой алюминия. При этом себестоимость изготовления является высокой, и слой железа часто не имеет достаточно надежного соединения с дном котла вследствие недостаточной адгезии между слоями. Напыленный слой железа становится пористым, поэтому индукционные свойства варочного котла, изготовленного таким способом, ухудшаются. Для того чтобы обеспечить удовлетворительные индукционные свойства слоя железа, полученного напылением, толщина слоя железа должна составлять по меньшей мере 0,6 мм. Однако слои, получаемые способом напыления, обычно имеют гораздо меньшую толщину.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы устранить или уменьшить вышеуказанные недостатки, связанные с решениями известного уровня техники. В частности, изобретение позволяет решить, каким образом элемент с хорошими ферромагнитными свойствами может быть присоединен к варочному котлу, пригодному для индукционного нагрева, и как нанести на этот ферромагнитный элемент защитный слой.

Варочный котел, пригодный для индукционного нагрева, согласно настоящему изобретению характеризуется признаками, которые раскрыты в отличительной части независимого пункта 1 формулы изобретения.

Способ изготовления варочного котла, пригодного для индукционного нагрева, согласно настоящему изобретению характеризуется признаками, которые раскрыты в отличительной части независимого пункта 17 формулы изобретения.

Согласно одному варианту осуществления изобретения варочный котел, пригодный для индукционного нагрева, содержит базовый контейнер, в частности чайник, кастрюлю или сковороду, и нижний ферромагнитный элемент, который присоединен к дну базового контейнера, предпочтительно - к углублению, выполненному в дне, чтобы обеспечить индукционный нагрев варочного котла. Кроме того, на нижний ферромагнитный элемент наносят по меньшей мере один слой материала покрытия. На нижний ферромагнитный элемент наносят покрытие по меньшей мере с одной стороны, но предпочтительно все стороны ферромагнитного нижнего элемента покрывают, например, путем погружения ферромагнитного элемента в материал для покрытия.

Согласно предпочтительному варианту осуществления изобретения элемент изготавливают из материала с сильными ферромагнитными свойствами, в частности из железа, например из стали. Согласно другому варианту осуществления изобретения указанный элемент изготавливают из ферромагнитного сплава, в частности из нержавеющей стали или из железоникелевого сплава.

Согласно еще одному варианту осуществления изобретения материал, используемый для покрытия ферромагнитного нижнего элемента, является электропроводным, например металлом, в частности алюминием или магнием, а нанесенное покрытие является достаточно тонким для того, чтобы избежать существенного ухудшения электромагнитных индукционных свойств дна. Для того чтобы сохранить индукционные свойства, толщина покрытия должна составлять не более 100 мкм, предпочтительно - 1-100 мкм, более предпочтительно - 5-40 мкм, наиболее предпочтительно - 10-25 мкм. При слишком большой толщине покрытия котел не является пригодным для индукционного нагрева на индукционной печи.

Предпочтительные варианты осуществления изобретения описаны также в независимых пунктах формулы изобретения.

В данной заявке термин "варочный котел" означает сосуд, предназначенный для приготовления пищи, например чайник, кастрюля или сковорода, с жаростойким дном, через которое тепло передается в варочный котел.

Кроме того, термин "базовый контейнер", используемый в данной заявке, означает вышеуказанный варочный котел без нижнего элемента, присоединяемого к нему для индукционного нагрева.

Полезность варочного котла в соответствии с изобретением основана на нескольких факторах. Поскольку на элемент, предназначенный для индукционного нагрева, наносят покрытие из определенного материала, можно полностью изготовить поверхность варочного котла и, в частности, поверхность дна варочного котла, из того же самого требуемого материала. В то же время варочный котел может быть защищен от механических и химических напряжений, в частности от коррозии, независимо от того, из какого ферромагнитного материала изготовлен используемый нижний элемент.

Соединяя базовый контейнер и нижний элемент при помощи сварки под давлением и/или ударной сварки, можно получить надежное соединение между нижним элементом и базовым контейнером, стойкое к изменениям температуры. Покрытие ферромагнитного элемента может также обеспечивать соединение между ферромагнитной пластиной и алюминием, который может использоваться для изготовления базового контейнера. При этом можно упростить изготовление базового контейнера и нижнего элемента, поскольку не требуется исключительной точности соответствия размеров нижнего элемента и базового контейнера.

Благодаря нанесению покрытия из определенного материала, например, из алюминия, меди, никеля или магния, на элемент, предназначенный для индукционного нагрева, можно также производить соответствующую обработку поверхности, пригодную для указанного материала. При помощи обработки поверхности можно улучшить механические и/или противокоррозионные характеристики поверхности. Так, например, для алюминия можно использовать различные виды анодирования, что повышает твердость поверхности и улучшает противокоррозионные характеристики.

Кроме того, при использовании в качестве нижней части элемента, выполненного из материала, ферромагнитные свойства которого лучше, чем, например, у нержавеющей стали, можно реализовать другие достоинства изобретения. Ферромагнитный элемент в нижней части может иметь меньшую толщину, чем традиционно применяемая нержавеющая сталь, что уменьшает вес варочного котла и, таким образом, делает более удобной работу с ним. Достоинство использования более тонкого материала заключается также в том, что конструкция дна является более стабильной при нагревании, т.е. геометрия дна в случае более тонкого материала меньше изменяется при нагреве, чем в случае более толстого материала. Коэффициенты теплового расширения материала дна и корпуса обычно отличаются друг от друга, при этом во время нагревания дно стремится принять выпуклую или вогнутую форму.

Ферромагнитный элемент часто имеет лучшие теплопроводные свойства, чем, например, вышеуказанная нержавеющая сталь, и, следовательно, применение ферромагнитного элемента в нижней части варочного котла может улучшать теплопроводность всего котла. Благодаря тому, что ферромагнитный элемент нижней части покрыт противокоррозионным защитным агентом, варочный котел является также пригодным для мытья в посудомоечной машине. За счет использования в нижней части варочного котла элемента, выполненного, например, из обычной стали, можно обеспечить низкую себестоимость изготовления по сравнению с традиционно применяемыми сплавами, в частности, с нержавеющей сталью.

Дополнительное достоинство изобретения заключается в том, что ферромагнитный элемент может быть выполнен из материала, который, в принципе, вызывает аллергию у пользователей, однако при нанесении покрытия он не создает проблем, связанных с аллергией. Некоторые из таких материалов представляют собой, например, железоникелевые сплавы, которые обладают сильными ферромагнитными свойствами и, следовательно, обеспечивают высокоэффективный индукционный нагрев. Такой железоникелевый сплав может содержать, например, 30-50% никеля.

В случае тонкого слоя покрытия ферромагнитного элемента такой слой покрытия не вызывает существенного ухудшения эффективности индукционного нагрева, хотя материал покрытия не является ферромагнитным. Применение неферромагнитного материала в качестве покрытия не является дорогостоящим, поскольку такое покрытие является простым в изготовлении и коррозионностойким, при этом оно имеет твердую поверхность, легко очищается и безопасно для пользователя.

Краткое описание прилагаемых чертежей

Ниже приведено более подробное описание предпочтительных вариантов осуществления изобретения со ссылками на прилагаемые чертежи, на которых представлены:

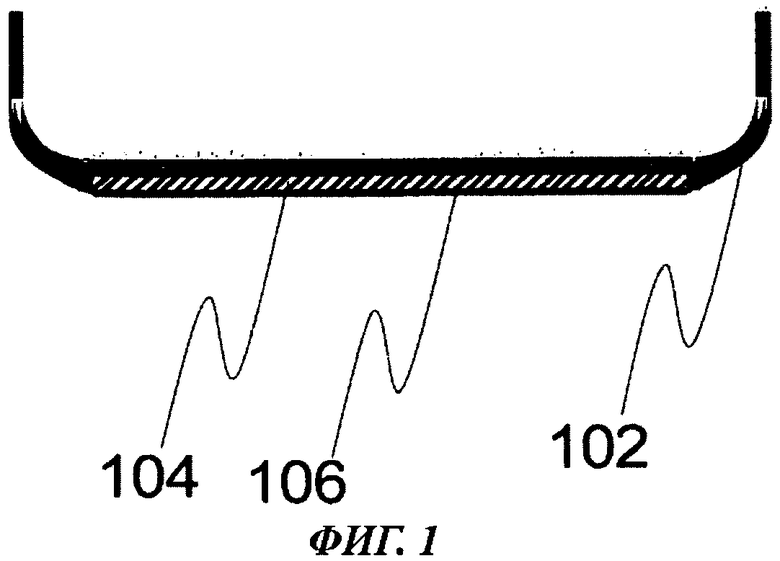

фигура 1 - поперечный разрез варочного котла и конструкция его нижней части согласно одному варианту осуществления изобретения;

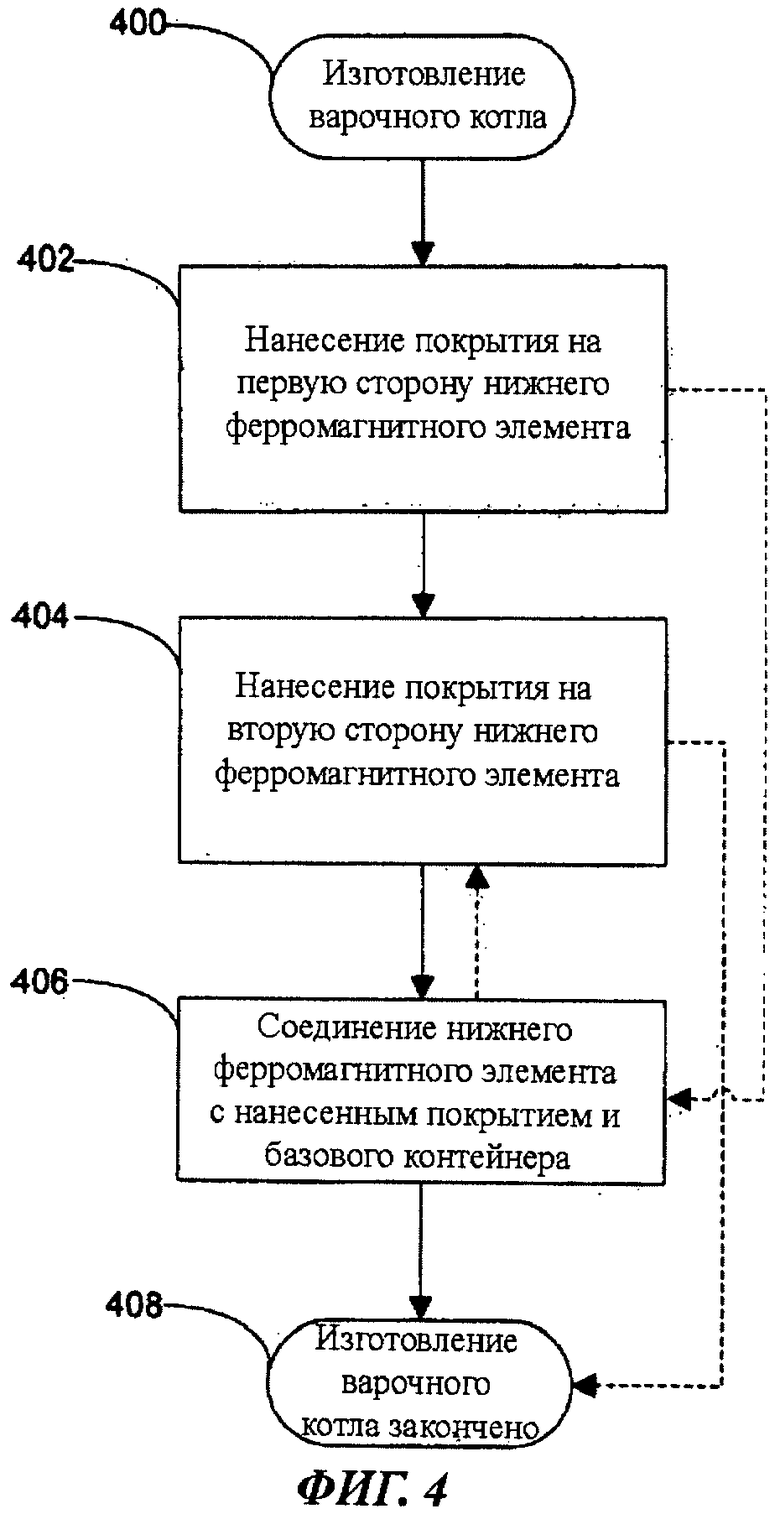

фигура 2 - поперечный разрез варочного котла и конструкция его нижней части согласно другому варианту осуществления изобретения;

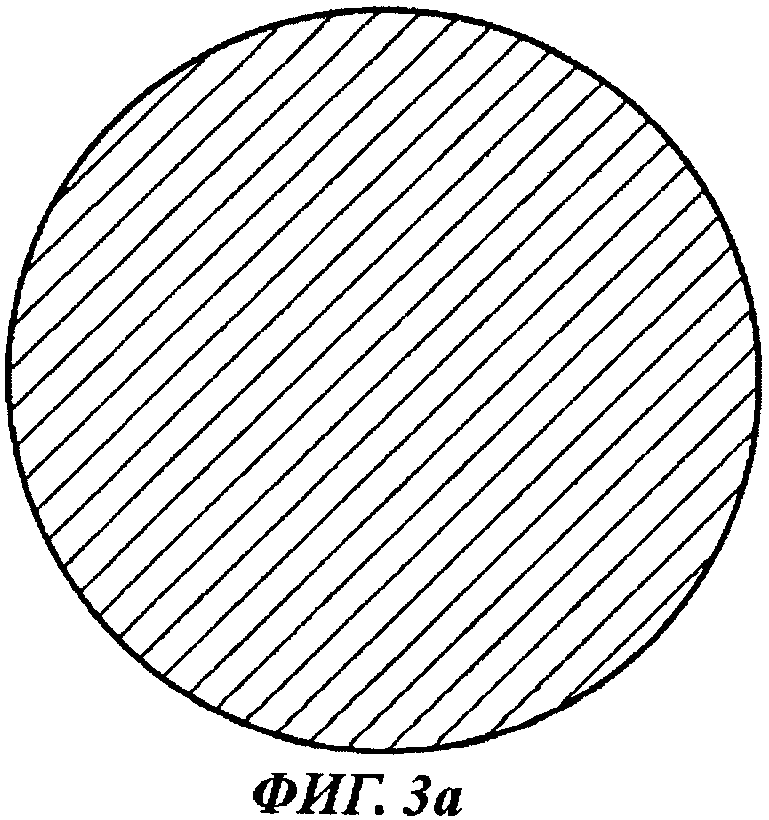

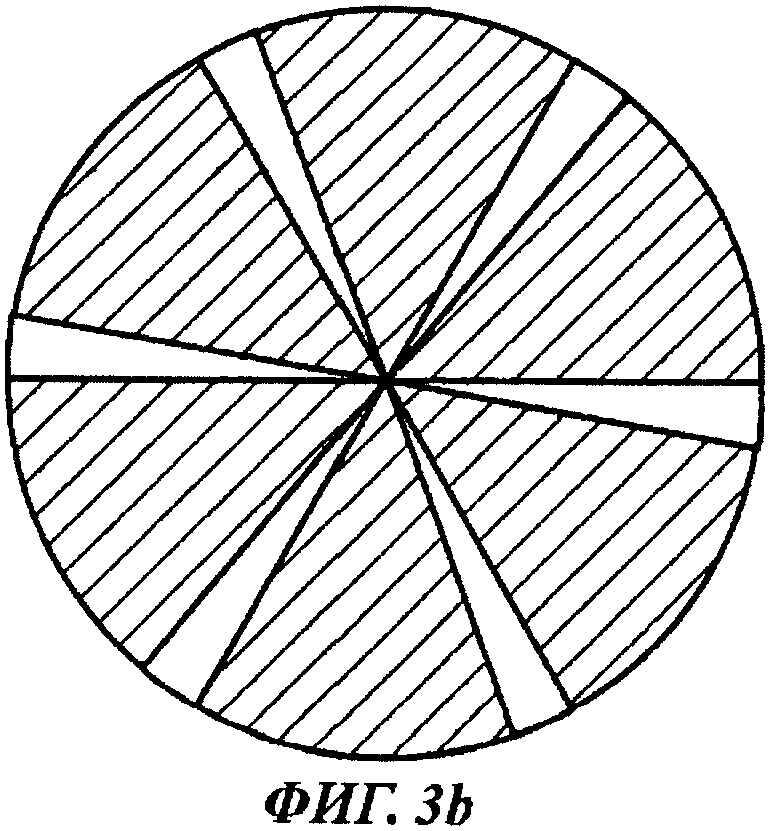

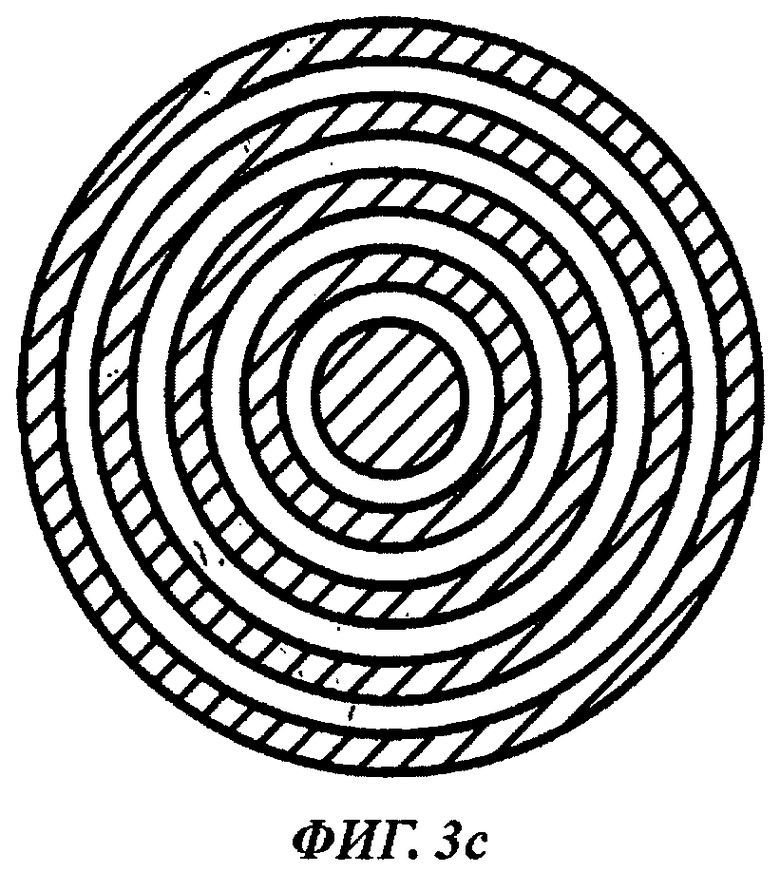

фигуры 3а-3с - примеры осуществления нижних элементов варочного котла согласно изобретению; и

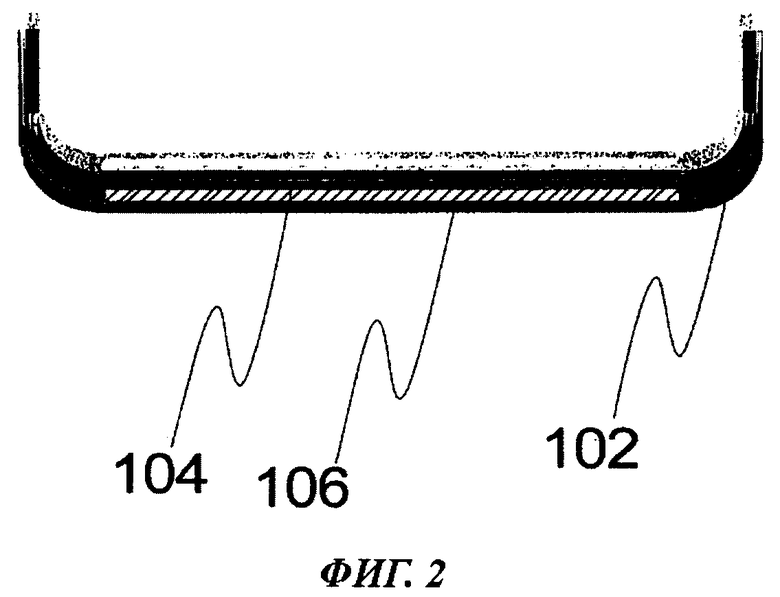

фигура 4 - блок-схема способа изготовления варочного котла согласно одному варианту осуществления изобретения.

Осуществление изобретения

На фигуре 1 показан поперечный разрез варочного котла и конструкция его нижней части согласно одному варианту осуществления изобретения. Варочный котел содержит базовый контейнер 102, нижний ферромагнитный элемент 104 и слой 106 покрытия нижнего элемента.

Базовый контейнер 102, например чайник, сковорода или кастрюля, содержит стенку и дно и обычно является открытым со стороны верхней части. В вариантах осуществления, показанных на фигурах 1 и 2, в дне базового контейнера 102 предусмотрено углубление для ферромагнитного нижнего элемента 104. Нижний ферромагнитный элемент 104 не закрывает полностью дно базового контейнера 102, поэтому в наружной части дна может оставаться кольцо шириной 2-10 мм. Достоинство использования углубления в дне базового контейнера 102 заключается в том, что ферромагнитный элемент 104 не требуется запрессовывать в дно настолько точно, чтобы нижний элемент 104 полностью покрывал дно базового контейнера 102 и чтобы ферромагнитная пластина 104 кончалась там, где начинается стенка базового контейнера 102. В другом варианте осуществления дно базового контейнера 102 является плоским, и нижний ферромагнитный элемент 104 присоединяется непосредственно к дну базового контейнера 102.

Базовый контейнер 102 может быть изготовлен из различных термо- и износостойких материалов, в частности из алюминия, например из литейного алюминия или алюминиевых листов, из магния, например из литейного магния или из магниевых листов, из титана или из нержавеющей стали. Толщина базового контейнера 102 может изменяться в зависимости от его назначения. Кроме того, если требуется, базовый контейнер 102 может иметь большую или меньшую толщину дна, чем толщина его стенки.

К дну базового контейнера присоединяют нижний элемент 104 с хорошими ферромагнитными свойствами, который предпочтительно имеет также хорошую теплопроводность. Нижний элемент 104 может быть изготовлен из железа, например, из стали. Применение железа для нижней пластины обеспечивает хорошие характеристики, поскольку ферромагнитные свойства железа являются превосходными для индукционной печи. Кроме того, его теплопроводность лучше, чем теплопроводность нержавеющей стали, поэтому он быстро передает теплоту, которая генерируется в нижнем элементе 104, базовому контейнеру 102.

В зависимости от варианта исполнения толщина нижнего элемента 104 может изменяться. Если нижний элемент 104 изготовлен из железа, его толщина может составлять, например, менее 0,6 мм, предпочтительно - 0,3-0,6 мм, например, 0,4 мм. Если нижний элемент выполнен из нержавеющей стали, его толщина предпочтительно составляет по меньшей мере 0,5 мм.

Нижний элемент 104 предпочтительно имеет форму круглой пластины, как можно видеть на фигуре За. Диаметр пластины может быть равным диаметру дна базового контейнера, равным диаметру углубления, предусмотренного для нижнего элемента, или предпочтительно меньше его. Форма ферромагнитного нижнего элемента может изменяться, при этом элемент необязательно должен представлять собой одну деталь, но может быть образован из нескольких различных деталей, как показано на фигурах 3b и 3с, где в качестве примеров представлены различные конструктивные варианты нижнего элемента. Кроме того, нижний элемент необязательно должен иметь ровную поверхность, напротив, его поверхность может быть профилированной, например, она может содержать канавки. Для специалистов в данной области техники очевидно, что форма нижнего элемента не ограничена примерами, представленными на фигурах 3а-3с, но его форма и конструкция могут изменяться в зависимости от варианта осуществления.

Нижний элемент может также доходить до стенки и изгибаться на краях в соответствии с формой котла. Более того, нижний элемент кроме дна может полностью закрывать стенку варочного котла.

В этом случае покрытие наружной поверхности нижнего элемента одновременно покрывает дно и наружную стенку котла. В одном варианте осуществления дно котла меньше, чем полный диаметр котла, и боковые стороны котла проходят от дна наклонно к нижней части под небольшим углом относительно уровня дна. К таким видам котлов относятся, например, так называемые, сковороды вок. Если дно проходит таким образом до наклонной стенки, индукционное поле печи также достигает этой зоны и усиливает нагрев котла.

Как можно видеть на фигурах 1 и 2, нижний элемент 104 покрыт по меньшей мере одним слоем 106 материала. Для того чтобы улучшить присоединение нижнего элемента, на указанный нижний элемент 104 обычно наносят покрытие с обеих сторон, как можно видеть на чертежах. Согласно предпочтительному варианту осуществления изобретения покрытие наносят на все стороны нижнего элемента, например, погружая нижний элемент в расплавленный материал покрытия. Кроме того, покрытие может быть нанесено на поверхность нижнего элемента также некоторыми другими способами, в частности напылением.

Для покрытия поверхности можно использовать известные материалы, например, алюминий, магний, медь или никель, которые защищают нижний ферромагнитный элемент от коррозии и механических повреждений, возникающих при эксплуатации. Кроме того, материал, используемый для покрытия, может представлять собой электропроводный материал, например, металл. Достоинство применения металлического материала для покрытия заключается в том, что он обеспечивает лучшую адгезию покрытия к нижнему элементу и, возможно, также улучшает соединение между нижним элементом и базовым контейнером. Металлический материал покрытия обладает также хорошей термостойкостью. Для специалистов в данной области техники очевидно, что материалы покрытия не ограничены материалами, указанными выше, и покрытие нижнего элемента может быть также выполнено с использованием какого-либо иного материала, пригодного для соответствующего применения.

Материал, применяемый для покрытия, может также использоваться для соединения ферромагнитного элемента с базовым контейнером, например, с базовым контейнером, выполненным из алюминия, если базовый контейнер и нижний ферромагнитный элемент соединяются при помощи сварки под давлением и/или ударной сварки. В зависимости от варианта осуществления толщина нанесенного слоя покрытия может изменяться, однако слой покрытия элемента, присоединяемого при помощи сварки под давлением и/или ударной сварки, может иметь толщину предпочтительно - примерно 1-100 мкм, более предпочтительно - 5-40 мкм, наиболее предпочтительно - 10-25 мкм. Слой покрытия, наносимого напылением, может иметь толщину, например, около 0,01-0,25 мм.

В некоторых вариантах осуществления для покрытия ферромагнитного элемента может быть также использован более чем один слой материала, или элемент может быть покрыт с одной или с обеих сторон слоем материала, который отличается от материала, из которого изготовлен базовый контейнер 102, например, слоем меди. На фигуре 2 показан вариант осуществления, в котором нижний ферромагнитный элемент 104 покрыт слоем 106 материала, отличным от материала, из которого изготовлен базовый контейнер 102, при этом слой 106 покрытия частично или полностью нанесен на наружную поверхность базового контейнера 102. В этом случае в качестве покрытия предпочтительно использовать материал, улучшающий внешний вид наружной поверхности, например медь.

В другом варианте осуществления нижний элемент 104 изготовлен из металлического сплава, в частности из железоникелевого сплава, ферромагнитные свойства которого исчезают или существенно ослабляются, когда нижний элемент 104 достигает определенной температуры, т.е. точки Кюри материала. Такой вид варианта осуществления предотвращает перегрев варочного котла при его эксплуатации. Когда ферромагнитные свойства нижнего элемента 104 исчезают варочный котел начинает охлаждаться, и после охлаждения до температуры, при которой ферромагнитные свойства нижнего элемента 104 восстанавливаются, варочный котел снова начинает нагреваться. Таким образом, температура варочного котла остается в диапазоне, который определяется ферромагнитными свойствами металлического сплава.

На фигуре 4 показана блок-схема способа 400 изготовления варочного котла согласно изобретению. Вначале изготавливают базовый контейнер и обеспечивают ферромагнитный материал для нижнего элемента (не показан на фигуре 4). Операции 402 и 404 иллюстрируют нанесение покрытия на ферромагнитный элемент. Согласно предпочтительному варианту осуществления нанесение покрытия на нижний элемент осуществляют путем погружения ферромагнитного нижнего элемента в расплавленный материал покрытия. Покрытие можно также наносить на одну или более поверхностей нижнего элемента некоторыми другими способами, например, напылением. В качестве нижнего элемента можно использовать, например, стальную пластину, покрытую способом горячего анодирования, согласно которому нагретую стальную ленту пропускают, например, через ванну с расплавленным алюминием. При таком способе покрытия все поверхности стальной пластины покрываются одновременно, таким образом, операции 402 и 404 совмещаются. Кроме алюминия в качестве материала покрытия можно использовать другие материалы, как описано выше.

Однако можно также использовать другие альтернативные способы нанесения покрытия, в которых за один проход можно покрывать только одну поверхность ферромагнитной пластины или покрывать поверхности пластины на различных операциях, как показано ниже. Вначале на операции 402 покрытие наносят на первую сторону ферромагнитной нижней пластины. Покрытие может нанесено, например, при помощи сварки под давлением или напыления. При использовании сварки под давлением нижний элемент нагревают, и покровный слой, например алюминиевую фольгу, прижимают для соединения с силой, которую обеспечивает сварка под давлением, например, с силой, равной 1000-2000 тонн. При этом покрытие может быть также нанесено на боковую кромку нижнего элемента. В отличие от этого в случае напыления покрытие получают в виде слоя, непосредственно напыленного на поверхность и/или кромки нижнего элемента. В некоторых вариантах осуществления на этой операции кромки нижнего элемента могут быть оставлены без покрытия, в особенности, если нижний элемент далее будет покрыт каким-либо другим материалом. Согласно одному варианту осуществления после этого на поверхность нижнего элемента напыляют слой покрытия, например, способом термического напыления.

На операции 404 наносят покрытие на вторую сторону нижнего элемента. При этом материал покрытия может представлять собой тот же самый материал, который использовался для покрытия первой стороны, или какой-либо другой материал. Нанесение покрытия на вторую сторону может быть выполнено таким же способом, как и нанесение на первую сторону, или каким-либо другим способом.

Согласно одному варианту осуществления на нижний элемент наносят предварительное покрытие, например, при помощи горячего алюминирования. При этом нижний элемент может быть покрыт с обеих сторон или только с одной стороны в зависимости от варианта осуществления.

На операции 406 соединяют вместе нижний элемент с нанесенным покрытием и базовый контейнер. Соединение предпочтительно осуществляют при помощи сварки под давлением. В некоторых вариантах осуществления, в которых используют присоединение пленочного материала, в частности алюминиевой фольги, при помощи сварки под давлением, операции 404 и 406 могут быть объединены, и покрытие может присоединяться к нижнему элементу, когда нижний элемент и базовый контейнер соединяют, чтобы получить варочный котел. Материал покрытия нижнего элемента может быть выбран таким образом, чтобы он способствовал соединению нижнего элемента с базовым контейнером, например при помощи сварки под давлением и/или ударной сварки.

Альтернативой соединения нижнего элемента и базового контейнера является известный, в принципе, способ, при котором выступы, выполненные в базовом контейнере, закрепляют в отверстиях, расположенных в соответствующих точках нижней пластины, как описано выше для известного уровня техники.

В тех вариантах осуществления, в которых покрытие наносят при помощи напыления, варочный котел может быть изготовлен путем соединения ферромагнитного нижнего элемента и базового контейнера (операция 406) сразу после операции 402, во время которой напыляют покрытие на первую сторону нижнего элемента. После этого может быть выполнена операция 404, во время которой наносят покрытие на вторую сторону нижнего элемента. Такая технология является особенно предпочтительной в том случае, если покрытие, напыляемое на поверхность второй стороны нижнего элемента, также по меньшей мере частично покрывает варочный котел.

После нанесения покрытия на нижний ферромагнитный элемент и его присоединения к базовому контейнеру изготовление варочного котла заканчивается.

Затем могут быть выполнены некоторые заключительные операции, в частности полирование и, возможно, присоединение держателей или ручки.

Объем правовой охраны изобретения определяется прилагаемой формулой изобретения. Однако для специалистов в данной области техники очевидно, что детали различных аспектов изобретения могут изменяться в пределах общей идеи изобретения.

Изобретение относится к варочному устройству, в частности к варочному котлу, например, к чайнику, сковороде или кастрюле, который содержит нижнюю часть, пригодную для нагрева способом индукции. В известных технических решениях присоединение ферромагнитной пластины, помещаемой на дно, к базовому контейнеру является многооперационным, требует исключительной точности и/или не обеспечивает надежности. Кроме того, в известных технических решениях используется нержавеющая сталь, применение которой имеет определенные недостатки. Согласно настоящему изобретению в качестве ферромагнитного элемента используется пластина, по меньшей мере одна из поверхностей которой покрыта другим материалом, в частности алюминием. Ферромагнитный элемент присоединяется к базовому контейнеру, например, при помощи сварки под давлением. В техническом решении, которое обеспечивает настоящее изобретение, в качестве ферромагнитного материала можно использовать стальную пластину. 2 н. и 13 з.п. ф-лы, 6 ил.

1. Варочный котел, пригодный для индукционного нагрева, содержащий базовый контейнер, в частности чайник, кастрюлю или сковороду, к которому присоединен нижний ферромагнитный элемент для обеспечения индукционного нагрева варочного котла, отличающийся тем, что базовый контейнер содержит углубление, в котором расположен нижний ферромагнитный элемент, при этом обе стороны нижнего ферромагнитного элемента покрыты по меньшей мере одним слоем металла, причем толщина указанного слоя металла составляет от 5 до 40 мкм.

2. Варочный котел по п.1, отличающийся тем, что ферромагнитная часть нижнего элемента изготовлена из железа.

3. Варочный котел по п.1, отличающийся тем, что ферромагнитная часть нижнего элемента изготовлена из металлического сплава, в частности из нержавеющей стали или из железоникелевого сплава.

4. Варочный котел по п.1, отличающийся тем, что толщина нижнего элемента составляет не более 0,6 мм.

5. Варочный котел по п.1, отличающийся тем, что нижний элемент состоит по меньшей мере из двух частей.

6. Варочный котел по п.1, отличающийся тем, что нижний элемент представляет собой, по существу, круглую плоскую пластину.

7. Варочный котел по п.1, отличающийся тем, что материал слоя, нанесенного в качестве покрытия нижнего элемента, представляет собой материал, защищающий от коррозии, например алюминий.

8. Варочный котел по п.1, отличающийся тем, что материал слоя, нанесенного в качестве покрытия нижнего элемента, представляет собой основной материал, из которого изготовлен базовый контейнер.

9. Варочный котел по п.1, отличающийся тем, что материал, используемый для покрытия нижнего элемента, является электропроводным.

10. Варочный котел по п.1, отличающийся тем, что нижний ферромагнитный элемент покрыт также вторым слоем материала.

11. Варочный котел по п. 1, отличающийся тем, что слой материала, используемого для покрытия ферромагнитного элемента, покрывает также полностью или частично наружную поверхность базового контейнера.

12. Варочный котел по одному из предшествующих пунктов, отличающийся тем, что нижний элемент представляет собой пластину из стали с покрытием, нанесенным методом горячего анодирования.

13. Способ изготовления варочного котла, пригодного для индукционного нагрева, отличающийся тем, что изготовление варочного котла включает по меньшей мере следующие операции:

- изготавливают базовый контейнер, содержащий углубление,

- наносят по меньшей мере один слой металла толщиной от 5 до 40 мкм на обе стороны нижнего ферромагнитного элемента и

- соединяют нижний ферромагнитный элемент с нанесенным покрытием и базовый контейнер путем размещения нижнего ферромагнитного элемента с нанесенным покрытием в указанном углублении базового контейнера.

14. Способ по п.13, отличающийся тем, что покрытие наносят на ферромагнитный элемент в ванне с расплавленным металлом.

15. Способ по п.13 или 14, отличающийся тем, что нижний элемент и базовый контейнер соединяют друг с другом при помощи сварки под давлением.

| US 20070292706 A1, 20.12.2007 | |||

| US 2009120303 A1, 14.05.2009 | |||

| US 20030049454 A1, 13.03.2003 | |||

| DE 3634841 A1, 14.04.1988 | |||

| JP 091117374 A, 06.05.1997 | |||

| Способ получения гриппозного антигенного нейраминидазного эритроцитарного диагностикума | 1984 |

|

SU1256748A1 |

| DE 3719750 A1, 22.12.1988 | |||

Авторы

Даты

2015-02-10—Публикация

2010-11-26—Подача