Изобретение относится к обработке металлов давлением и может быть использовано при ковке заготовок и, в частности, при протяжке поковок в кузнечно-прессовых цехах любой отрасли машиностроения.

Известен способ ковки заготовок комбинированными бойками (см., например, издание Алтыкис А.В. Технология производства поковок на гидравлических прессах - Итоги науки и техники, ВИНИТИ, 2, 1977, с.93), по которому выполняют протяжку заготовки, осуществляя подачу участка ее под бойки и обжатие его до заданного размера, чередующиеся с кантовками на определенный угол по всему периметру участка заготовки, затем осуществляют подачу следующего участка заготовки под бойки.

Недостатком указанного способа является низкое качество поковок, т.к. при протяжке первоначальная центральная дефектная зона заготовки оказывается значительно смещенной относительно геометрического центра поковки, а несоосность между ступенями поковки в несколько раз превышает дополнительный припуск на несоосность.

Известен также способ ковки заготовок (см., например, авторское свидетельство СССР №1118466), при котором с указанным выше недостатком борются тем, что при протяжке заготовок обжатие на первой половине периметра каждого из участков заготовки осуществляют с величиной относительного обжатия на 20-40% меньше величины обжатия второй половины периметра. Однако на практике в связи с отсутствием более конкретных рекомендаций по выбору режимов обжатия и их методов расчета снижается практическую ценность этого метода и главное, что предлагаемый разброс значений в 20-40% достаточно расплывчив.

Задачей изобретения является создание способа ковки заготовок, позволяющего повысить качество получаемых поковок за счет уменьшения смещения центральной зоны заготовки при ее протяжке.

Техническим результатом заявляемого изобретения является создание способа ковки заготовок, исключающего увод оси поковки при протяжке в комбинированных бойках.

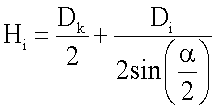

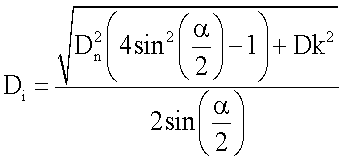

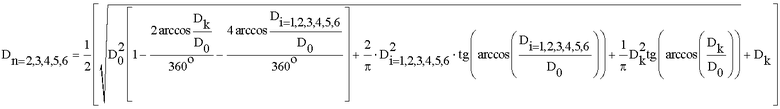

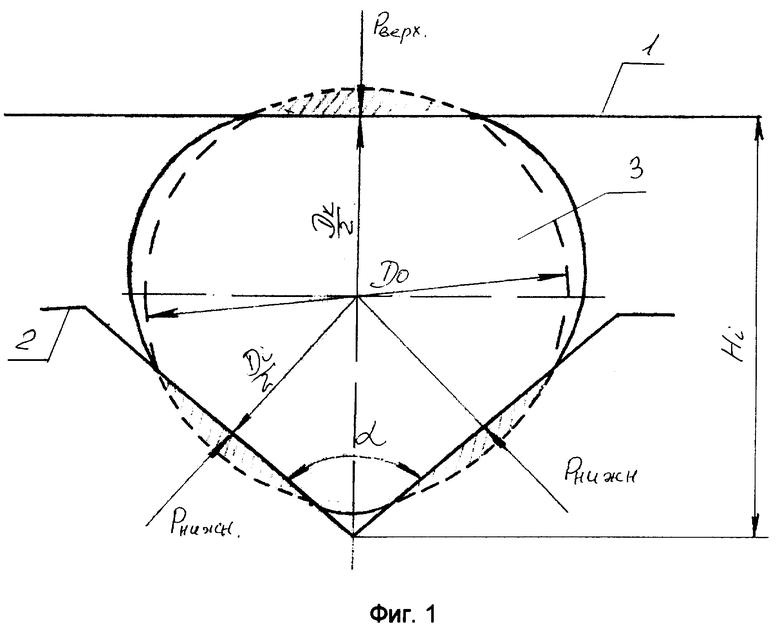

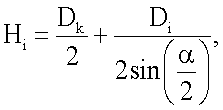

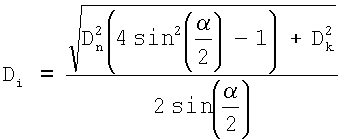

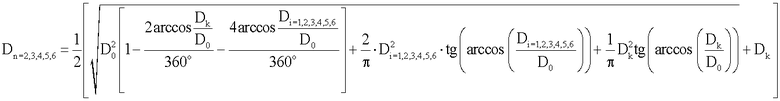

Для достижения такого технического результата в предлагаемом способе ковки заготовок с помощью двух бойков, нижний из которых имеет вырез, включающем протяжку заготовки по участкам, на каждом из которых осуществляют обжатие боковой поверхности заготовки по ее периметру с изменением диаметра и последующее проглаживание, обжатие заготовки осуществляют 6 раз без учета проглаживания с ее кантовкой каждый раз на угол 60°, при этом величину каждого обжатия заготовки определяют по рекуррентным соотношениям:

где Hi - величина расстояния между верхним бойком и глубиной выреза нижнего бойка;

Dk - конечный диаметр, на который необходимо произвести протяжку заготовки;

α - угол выреза нижнего бойка;

Di - текущий диаметр, т.е. диаметр, изменяющийся после каждого обжатия;

Dn - промежуточный диаметр заготовки для каждой кантовки, при первой кантовки Dn=1=D0 - начальный диаметр заготовки;

Отличительными признаками предлагаемого способа является осуществление обжатия заготовки 6 раз без учета проглаживания с ее кантовкой каждый раз на угол 60° и определение при этом величины каждого обжатия заготовки по ранее приведенным рекуррентным соотношениям.

Благодаря наличию существенных признаков обеспечивается величина обжатия заготовки при каждом нажатии пресса путем расчета по приведенным формулам, что позволяет более скрупулезно учитывать смещаемые объемы металла при деформации, что в свою очередь сохраняет геометрический центр поковки.

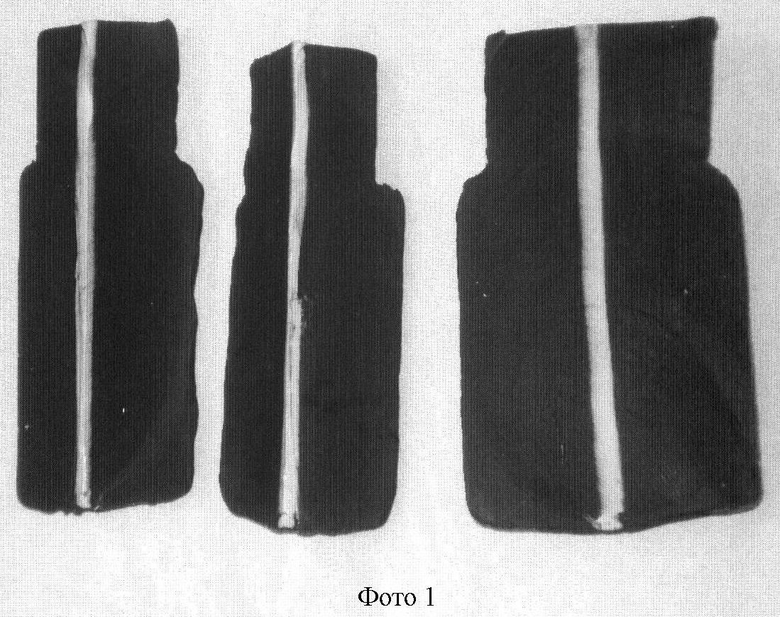

На фиг.1 схематично изображен процесс деформации в комбинированных бойках после первого обжатия, на фото 1 - разрез образца после ковки по заявляемому способу.

Опробование указанного способа ковки заготовок осуществлялось с использованием материала для моделирования, в частности, пластилины контрастных цветов, позволяющего осуществить качественный анализ процесса протяжки и подтвердить выводы об исключении увода оси поковки при протяжке в комбинированных бойках. При этом в данной области машиностроения широко применяются подобные процессы моделирования горячего пластического формоизменения металла (см., например, авторские свидетельства СССР №№706742, 978000, 1037137).

Таким образом, для реализации заявляемого способа в качестве заготовки был взят образец из слоистого пластилина с Д0=50 мм. Центральная часть образца диаметром 5 мм была выполнена из светлого пластилина, а остальная - темного. На образце необходимо было образовать ступень диаметром 35 мм. Процесс деформации осуществляли в комбинированных бойках с углом выреза нижнего бойка 105° и температурой заготовки 6°С. Протяжка разбивалась на два этапа: первый - с 50 до 42 мм и второй с 42 до 35 мм.

Результаты расчета по первому этапу составили

Результаты расчета по второму этапу составили

После разрезания образца и анализа полученного результата было видно, что его центральная светлая область имеет вид вытянутого прямоугольника с продольными сторонами, параллельными образующей образца и находящимися на одной линии, как основной части, так и ступени.

Следовательно, можно сделать вывод об исключении увода оси поковки из центральной зоны.

При ковке между верхним плоским бойком 1 и нижним вырезным бойком 2 располагается заготовка 3, которая подвергается деформации под действием бойков 1 и 2 с усилием Рверх и Рнижн при первом нажатии пресса с величиной обжатия H1. В последующем происходит кантовка на 60° и дальнейшее обжатие бойками 1 и 2 с его величиной Н2 и т.д. до получения окончательного размера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок | 1988 |

|

SU1655643A1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| Способ ковки заготовки | 1983 |

|

SU1189560A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| Способ ковки заготовок | 1981 |

|

SU1161219A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486986C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ получения поковок коленчатых валов | 1988 |

|

SU1556806A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при ковке заготовок в кузнечно-прессовых цехах. Ковку ведут в верхнем и нижнем бойках, второй из которых имеет вырез. Производят протяжку заготовки по участкам. На каждом участке осуществляют шестикратное обжатие боковой поверхности заготовки по ее периметру с изменением диаметра и последующим проглаживанием. Каждый раз заготовку кантуют на угол 60°. Величину каждого обжатия заготовки определяют из определенных зависимостей. В результате обеспечивается повышение качества получаемых поковок за счет уменьшения смещения центральной зоны заготовки при ее протяжке. 2 ил., 2 табл.

Способ ковки заготовок с помощью верхнего и нижнего бойков, второй из которых имеет вырез, включающий протяжку заготовки по участкам, на каждом из которых осуществляют обжатие боковой поверхности заготовки по ее периметру с изменением диаметра и последующим проглаживанием, отличающийся тем, что осуществляют шестикратное обжатие боковой поверхности заготовки с изменением диаметра без учета проглаживания с кантовкой заготовки каждый раз на угол 60°, при этом величину каждого обжатия заготовки определяют по рекуррентным соотношениям:

где Hi - величина расстояния между верхним бойком и вырезом нижнего бойка;

Dk - конечный диаметр, на который необходимо произвести протяжку заготовки;

α - угол выреза нижнего бойка;

Di - текущий диаметр, изменяющийся после каждого обжатия;

Dn - промежуточный диаметр заготовки для каждой кантовки, для первой кантовки Dn=1=D0, где - D0 - начальный диаметр заготовки;

| Способ ковки заготовок | 1982 |

|

SU1118466A1 |

| Способ изготовления поковок круглого сечения | 1982 |

|

SU1142203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2025182C1 |

| US 5572897 A, 12.11.1996. | |||

Авторы

Даты

2009-10-20—Публикация

2007-12-27—Подача