ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области определения механических характеристик теплоустойчивых сталей при высокой температуре. Более конкретно, изобретение относится к способу определения горячей длительной твердости теплоустойчивых сталей и может использоваться на тепловых электростанциях для контроля состояния оборудования, например, элементов паропровода или корпусных элементов оборудования высокого давления, например, корпусных элементов турбин: цилиндров высокого и низкого давления, регулирующих клапанов, стопорных клапанов.

УРОВЕНЬ ТЕХНИКИ

Известен способ определения горячей длительной твердости (МУ 34-70-082-84, РД 34.17.411, СО 34.17.411 Методические указания по определению длительной прочности теплоустойчивых сталей методом горячей длительной твердости // М.: СПО Союзтехэнерго, 1985. 8 с.). Согласно указанному способу образец размещают на предметном столе, нагревают образец в нагревательной печи до заданной температуры в диапазоне от 500 до 585°С и выдерживают в течение 15-20 минут, приводят образец в контакт с индентором, нагружают образец и выдерживают под нагрузкой заданное время, затем снимают нагрузку, отводят индентор от образца и изменяют положение образца на предметном столе для проведения нового измерения. После получения необходимого количества отпечатков результаты измерений обрабатывают с получением значения предела длительной твердости следующим образом.

Число горячей твердости НВТ в диапазоне температур 500÷585°С определяют по формуле:

где Р - нагрузка, Н; D, d - диаметры индентора и отпечатка (мм) соответственно.

Предел горячей длительной твердости определяют по формуле:

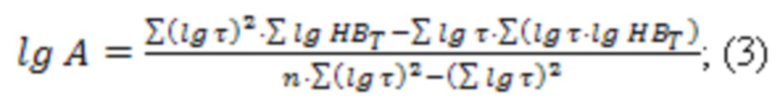

где  - время, равное 105 с; А и

- время, равное 105 с; А и  - эмпирические коэффициенты, характеризующие состояние металла, определяемые из следующих соотношений:

- эмпирические коэффициенты, характеризующие состояние металла, определяемые из следующих соотношений:

где n - количество результатов измерений горячей длительной твердости, n ≥12.

Используя полученные значения, вычисляют предел длительной прочности ( , МПа) испытываемой стали при заданной температуре (t) с использованием формулы:

, МПа) испытываемой стали при заданной температуре (t) с использованием формулы:

где  - предел горячей длительной твердости при температуре t на базе 105 c, определяемый по величине числа горячей длительной твердости НВТ;

- предел горячей длительной твердости при температуре t на базе 105 c, определяемый по величине числа горячей длительной твердости НВТ;  и

и  - коэффициенты уравнения, зависящие от марки испытываемой стали.

- коэффициенты уравнения, зависящие от марки испытываемой стали.

Далее, известен способ определения горячей длительной твердости теплоустойчивых сталей для оценки длительной прочности (CN106769531A, публ. 31.05.2017). Согласно способу, получают данные измерений горячей твердости при температуре 570°С, оптимизируют данные, вычисляют коэффициент корреляции и экстраполируют данные для получения кривой длительной прочности.

Недостатком указанных способов определения горячей длительной твердости является значительная допускаемая погрешность (±20 %), возникающая по следующим причинам:

- влияние на результат конкретного измерения отпечатков, находящихся рядом с текущим участком проведения измерения,

- методические погрешности из-за некорректности применяемых расчетных формул,

- различное состояние поверхности на разных участках одного и того же образца,

- различное микроструктурное состояние материала образца на его поверхности и внутри него.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Технической проблемой, на решение которой направлено настоящее изобретение, является необходимость повышения точности определения горячей длительной твердости образцов из теплоустойчивых сталей, представляющих собой элемент паропровода.

Указанная техническая проблема решается за счет способа определения горячей длительной твердости образцов из теплоустойчивых сталей, представляющих собой элемент паропровода, в испытательной установке, содержащей раму, закрепленную на раме нижнюю траверсу, на которой установлен предметный стол для размещения испытуемого образца, подвижную верхнюю траверсу, которая выполнена с возможностью вертикального перемещения по раме и которая содержит индентор, и нагревательную печь, имеющую нагревательную камеру. Согласно способу размещают образец на предметном столе; нагревают образец в нагревательной камере печи до заданной температуры и выдерживают его в течение заданного времени при воздействии заданной температуры; приводят индентор в контакт с образцом до достижения заданной нагрузки и выдерживают образец в течение заданного времени при воздействии заданной нагрузки; снимают нагрузку и отводят индентор от образца. Затем повторяют указанные этапы способа, каждый раз изменяя положение образца на предметном столе, для получения необходимого количества отпечатков на образце и обрабатывают результаты исследования с получением значения горячей длительной твердости образца. Предлагаемый способ отличается тем, что индентор приводят в контакт с образцом на наружной поверхности образца.

В предпочтительном варианте осуществления указанного способа для нахождения числа горячей длительной твердости при обработке результатов исследования используют интерполяцию зависимости длительной твердости от времени выдержки в логарифмических координатах, а значения, выходящие за доверительные границы линейной регрессии с заданным уровнем значимости, исключают из ряда наблюдений и пересматривают.

В еще одном предпочтительном варианте осуществления после каждого измерения образец размещают на предметном столе таким образом, чтобы минимальное расстояние между центрами двух соседних отпечатков составляло не менее 5 диаметров отпечатков.

В еще одном предпочтительном варианте осуществления перед определением горячей длительной твердости с наружной поверхности образца удаляют поверхностный слой на глубину не более 0,3 мм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приведено описание настоящего изобретения на примере варианта его реализации со ссылками на прилагаемые чертежи, на которых:

На Фиг. 1 схематически показана испытательная установка для измерения горячей длительной твердости.

На Фиг. 2а показан уровень микроповрежденности наружной поверхности элемента паропровода с увеличением ×100 и ×500.

На Фиг. 2б показан уровень микроповрежденности внутренней поверхности элемента паропровода с увеличением ×100 и ×500.

На Фиг. 3 показаны повреждения поверхностного слоя наружной поверхности элемента паропровода при увеличении ×100.

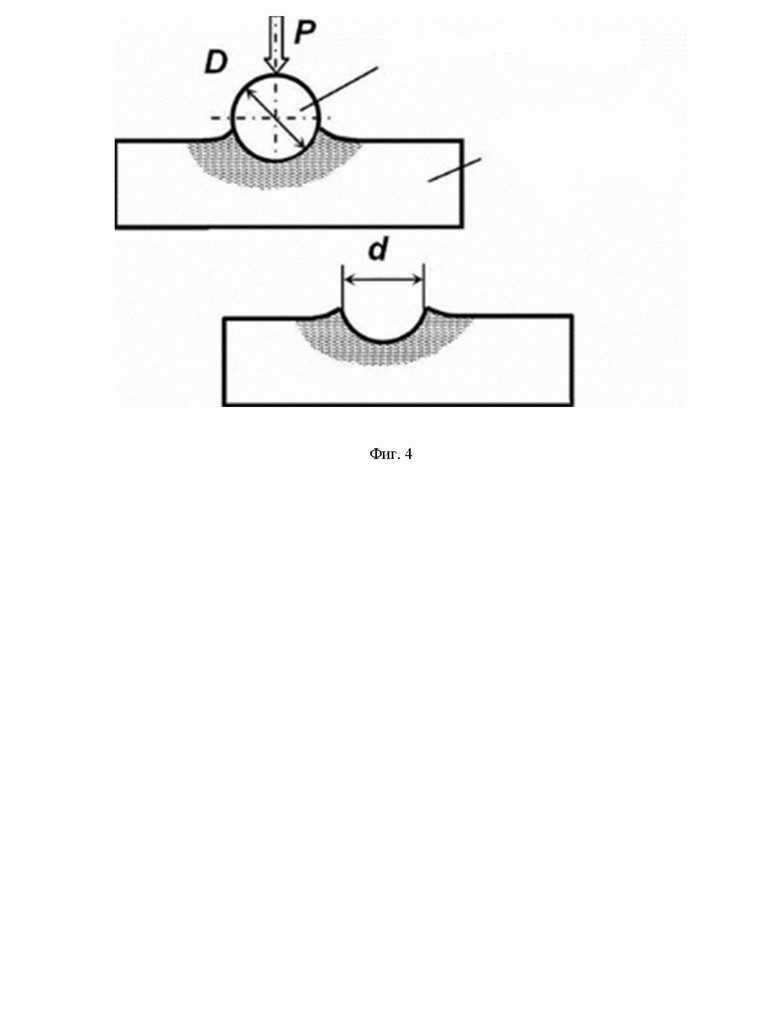

На Фиг. 4 показана схема образования наклепа вокруг отпечатка, остающегося после вдавливания индентора в поверхность образца.

На Фиг. 5-7 приведен график зависимости логарифма значения горячей длительной твердости от логарифма значения времени.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как было указано выше, известные способы определения горячей длительной твердости имеют значительную погрешность. Для повышения точности измерений предлагается новый способ измерения горячей длительной твердости.

Измерения предлагается проводить с использованием испытательной установки рамного типа, содержащей раму, закрепленную на раме нижнюю траверсу, на которой установлен предметный стол (2) для размещения испытуемого образца, подвижную верхнюю траверсу (4), которая выполнена с возможностью вертикального перемещения по раме и которая содержит индентор (3), и нагревательную печь (5), установленную на раме и имеющую нагревательную камеру. Нагревательная печь может иметь верхнее отверстие и нижнее отверстие, соосное верхнему отверстию. При необходимости верхнее и нижнее отверстия могут перекрываться соответственно верхней и нижней теплоудерживающей прокладкой для обеспечения предотвращения распространения тепла наружу из нагревательной камеры тепла наружу при работе печи. При необходимости подвижная верхняя траверса (4) может содержать удлинитель, на котором закрепляют индентор. При необходимости верхняя прокладка может образовывать с удлинителем плотное соединение, сохраняющееся при перемещении удлинителя с индентором, а нижняя прокладка может образовывать плотное соединение с предметным столом (2). Испытательная установка схематически показана на Фиг. 1.

Для проведения испытания образец, представляющий собой элемент паропровода, размещают на предметном столе (2) и нагревают в нагревательной камере нагревательной печи до заданной температуры с последующим выдерживанием при указанной температуре в течение установленного времени. Конкретное значение температуры и время выдерживания устанавливают в зависимости от марки стали, из которой изготовлен образец, однако в целом испытание проводится при температуре от 500 до 585°С и с временем выдерживания от 15 до 20 минут. Затем индентор приводят в контакт с образцом до достижения заданной нагрузки и выдерживают образец в течение заданного времени при воздействии заданной нагрузки. Нагрузка, при которой проводят испытания, составляет от 2500 до 7500 Н, а время, в течение которого образец выдерживают под нагрузкой, может составлять от 30 до 10800 секунд. После выдерживания индентор отводят от образца и перемещают образец на предметном столе для проведения измерения на новом участке образца. Таким образом получают необходимое количество отпечатков, которое может составлять не менее трех, при этом в случае, если проводится серия измерений при различных параметрах измерений, после каждого изменения параметра измерения необходимо также получать не менее трех отпечатков. Таким образом, минимальное количество отпечатков, получаемых в ходе одной серии измерений, должно быть не менее 12, но при несоответствии формы отпечатка требуемой может быть гораздо больше.

При этом авторы изобретения обнаружили, что на результаты измерения горячей длительной твердости влияет уровень микроповрежденности поверхности, на которой проводятся измерения. При этом известно, что максимальная микроповрежденность в процессе эксплуатации концентрируется на наружной поверхности исследуемых элементов. На Фиг. 2а показана наружная поверхность исследуемого элемента при увеличении ×100 и ×500. На поверхности видны множественные цепочки пор, что указывает на значительное исчерпание ресурса эксплуатации. На Фиг. 2б показана внутренняя поверхность исследуемого элемента при увеличении ×100 и ×500. На поверхности видны лишь единичные поры, что может свидетельствовать о том, что ресурс эксплуатации элемента еще не израсходован. Для оценки влияния микроповрежденности поверхности на результаты исследования трубопроводов авторы определяли длительную прочность элементов паропроводов, проводя измерения горячей длительной твердости на наружных и внутренних поверхностях элементов паропроводов. Результаты измерения приведены в таблице 1.

Из таблицы видно, что при проведении измерений на внутренней поверхности получаются завышенные результаты по горячей длительной твердости, что приводит к получению завышенных значений длительной прочности и, следовательно, неверных завышенных значений ресурса работы элемента, таким образом, не обеспечивается безопасность эксплуатации тепломеханического оборудования в течение рассчитанного срока. Экспериментально установлено завышение ресурса оборудования при проведении измерений на внутренней поверхности на 30% (в зависимости от степени микроповрежденности металла, чем больше поврежденность, тем выше процент завышения ресурса). Авторы делают вывод, что для предотвращения влияния развития микроповрежденности на результаты измерений и, таким образом, для повышения точности измерения горячей длительной твердости необходимо проводить измерения горячей твердости только на наружной поверхности элементов.

При этом в поверхностном слое наружной стороны паропровода в процессе эксплуатации возможны следующие процессы: обезуглероживание, растрескивание и окисление по границам зерен (Фиг. 3). Измерение твердости на таком слое приводит к получению заниженных значений длительной прочности и, следовательно, заниженных значений ресурса работы элемента. В данной области техники известны рекомендации удалять поверхностный слой материала с образца перед измерением твердости (ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю. М.: Стандартинформ. 1980. 30 с.; ASTM Standards: E384-05a Standard Test Method for Microindentation Hardness of Materials; Коротков В. А. Износостойкость сталей с плазменной закалкой и карбонитрацией : монография / В. А. Коротков, С. П. Ананьев, М. В. Злоказов ; под ред. В. А. Короткова; М-во образования и науки РФ ; ФГАОУ ВПО «УрФУ им. первого Президента России Б.Н.Ельцина», Нижнетагил. технол. ин-т (фил.). - Нижний Тагил: НТИ (филиал) УрФУ, 2014. - 104 с.). Однако в ГОСТ 9012-59 и стандарте ASTM не указано, на какую глубину следует удалять поверхностный слой, а в монографии В.А. Короткова указано, что толщина удаляемого слоя составляет 0,5 мм, но речь в данном источнике идет о механизме деградации поверхностного слоя в процессе закалки, а не в процессе высокотемпературной длительной эксплуатации.

Согласно исследованиям, проведенным авторами настоящего изобретения, максимальная глубина поврежденного слоя на наружной поверхности паропровода составляет до 0,3 мм, следовательно, перед проведением измерения горячей длительной твердости для повышения точности указанного измерения необходимо удалять поверхностный слой материала на глубину не более 0,3 мм. Для уточнения необходимой глубины снятия предпочтительно проводить предварительный металлографический анализ по толщине стенки исследуемого элемента, поскольку слишком глубокое снятие слоя приведет к получению неточных результатов, а именно, как указано выше, значения длительной прочности и, следовательно, значения ресурса эксплуатации элемента будут завышены и, следовательно, безопасность эксплуатации тепломеханического оборудования в течение рассчитанного срока не будет обеспечена.

Специалистам в данной области техники известно, что при вдавливании индентора в сталь происходит пластическая деформация (наклеп) поверхностных слоев материала. Схема образования наклепа при вдавливании индентора (3) в исследуемый образец (1) приведена на Фиг. 4, где штриховкой показана указанная пластическая деформация. Чтобы избежать влияния такой деформации на результат измерения, необходимо обеспечить необходимый отступ между центрами соседних отпечатков. В уровне техники известно, что, например, при измерении твердости по Бринеллю для повышения точности измерения между центрами соседних отпечатков необходимо обеспечить отступ не менее 4 диаметров (4d) отпечатка. Однако авторы настоящего изобретения обнаружили, что такая рекомендация приводится для проведения измерений твердости в диапазоне температур от 10 до 35°С. В процессе пластической деформации металла в таком относительно холодном состоянии при вдавливании индентора вследствие деформирования микроструктуры твердость и хрупкость металла непрерывно увеличиваются, а пластичность и вязкость уменьшаются. Однако измерения горячей длительной твердости согласно предлагаемому способу проводят при значительно более высокой температуре - от 500 до 585°С. При таких температурах металл находится в более пластичном состоянии, следовательно, выпучивание краев лунок при вдавливании индентора в материал будет значительно больше. Пластическая деформация поверхностных слоев материала при недостаточном расстоянии между отпечатками влияет на результат измерения с погрешностью до ±8,3 %. В результате эксперимента было подтверждено, что отступ между центрами соседних отпечатков 4d является недостаточным в условиях проведения испытания при высоких температурах вследствие более высокой пластичности металла и увеличенного размера наплыва вокруг лунки при вдавливании индентора (разность измерений диаметров одного отпечатка превышает 2% меньшего диаметра и наблюдается высокая погрешность измерений). Чтобы избежать влияния такой особенности формирования лунки при повышенной температуре, для повышения точности измерения необходимо предусмотреть отступ между центрами соседних отпечатков не менее 5 диаметров (5d) отпечатка.

При измерении горячей длительной твердости может возникать необходимость при каждом измерении вводить индентор (комнатной температуры) в нагревательную печь. Вследствие этого снижается точность измерения горячей длительной твердости, что вызвано разностью температур нагретого до рабочей температуры образца и индентора, находящегося при комнатной температуре. Чтобы избежать влияния расхолаживания образца и рабочего пространства печи, при необходимости возможно обеспечить термостатирование индентора вместе с анализируемым образцом. Для еще большего повышения точности определения горячей длительной твердости при необходимости может быть обеспечена погрешность поддержания температуры внутри нагревательной камеры при термостатировании образца вместе с индентором не более ±2°С и обеспечение предела погрешности нагрузок твердомера не более ±0,5%.

Далее, авторы изобретения обнаружили, что известные в уровне техники формулы, используемые в ходе обработки результатов измерений, могут приводить к отрицательным значениям длительной прочности, что противоречит физическим законам. В связи с этим авторы предлагают при обработке результатов исследования использовать интерполяцию зависимости горячей длительной твердости от времени выдержки в логарифмических координатах, а значения, выходящие за доверительные границы линейной регрессии с заданным уровнем значимости, исключать из ряда наблюдений и пересматривать. Повышение точности определения числа горячей длительной твердости будет продемонстрировано ниже на Примерах 1 и 2.

Пример 1.

Расчет доверительной погрешности измерения числа горячей длительной твердости для стали 12Х1МФ известным способом.

Как известно в данной области техники, влияние малого отступа отпечатка на определение твердости практически линейно. Следовательно, погрешность измерения твердости, обусловленная влиянием недостаточного отступа от соседних отпечатков, будет равна:

где

- абсолютная погрешность при малом отступе (±1 мм).

- абсолютная погрешность при малом отступе (±1 мм).

Согласно зависимостям HBd(Δd), построенным по результатам эксперимента, и известным из уровня техники данным (Мощенок В. И. Влияние величины нагрузки и формы индентора на значения твердости металла // Вестник Харьковского национального автомобильно-дорожного университета. 2007. №37. С. 68-70.),

. Тогда получаем

. Тогда получаем

.

.

Согласно данным РД 153-34.1-17.467-2001 (РД 153-34.1-17.467-2001 Экспрессный метод оценки остаточного ресурса сварных соединений коллекторов котлов и паропроводов по структурному фактору. М.: Стандартинформ. 2001. 35 с.), доля исчерпания ресурса для внутренней и наружной поверхностей составляет 0,85 и 0,60 соответственно. Что приводит к средней ошибке определения ресурса (при несоблюдении поверхности контроля):

Составим бюджет неопределенностей для равномерного закона распределения (таблица 2) (ГОСТ 34100.3-2017. Межгосударственный стандарт. Неопределенность измерения. Часть 3. Руководство по выражению неопределенности измерения. М.: Стандартинформ, 2018).

Определим суммарную стандартную неопределенность по формуле:

Тогда

= 7,46.

= 7,46.

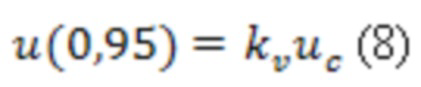

Расширенная неопределенность для доверительной вероятности 0,95 (коэффициент охвата

= 2) определится по формуле:

= 2) определится по формуле:

Тогда

.

.

Зададимся значениями результатов измерений твердости с использованием метода Монте-Карло с учетом рассчитанной расширенной неопределенности измерений. В итоге формируется выборка из значений твердости НВT и соответствующего ей времени выдержки t в объеме n = 12 наблюдений по форме, представленной в таблице 3.

Построим линейное регрессионное уравнение в логарифмических координатах:

Определим эмпирические коэффициенты по данным таблицы 4 методом наименьших квадратов. Получим a = -0,0403, b = 2,3572.

Определим значение

для момента времени t = 100000, т.е.

для момента времени t = 100000, т.е.

= 5. Получим

= 5. Получим

= 2,1556 (см. график на фиг. 5), что соответствует числу горячей длительной твердости

= 2,1556 (см. график на фиг. 5), что соответствует числу горячей длительной твердости

= 143.

= 143.

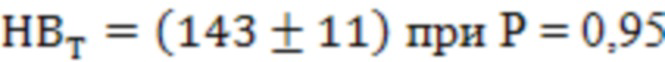

Согласно графику на фиг. 5 доверительные границы

для доверительной вероятности 0,95 при

для доверительной вероятности 0,95 при

= 5 составят: нижняя 2,1225, верхняя 2,1895. Это соответствует значениям

= 5 составят: нижняя 2,1225, верхняя 2,1895. Это соответствует значениям

= 132 и

= 132 и

= 154 соответственно. Таким образом, доверительный интервал для числа горячей длительной твердости будет иметь следующий вид:

= 154 соответственно. Таким образом, доверительный интервал для числа горячей длительной твердости будет иметь следующий вид:

.

.

Пример 2.

Расчет доверительной погрешности измерения числа горячей длительной твердости для стали 12Х1МФ предлагаемым способом.

Составим бюджет неопределенностей для равномерного закона распределения (таблица 4), учитывая, что погрешность из-за отсутствия влияния пластической деформации соседних отпечатков при достаточной величине отступа уменьшится до

, дополнительными погрешностями пренебрегаем.

, дополнительными погрешностями пренебрегаем.

Суммарная стандартная неопределенность, рассчитанная по формуле (7), составит

= 0,78.

= 0,78.

Расширенная неопределенность для доверительной вероятности 0,95 определится по формуле (8) и составит

.

.

Аналогично примеру 1 зададимся значениями результатов измерений твердости с использованием метода Монте-Карло с учетом рассчитанной расширенной неопределенности измерений. В итоге формируется выборка из значений твердости НВT и соответствующего ей времени выдержки t в объеме n = 12 наблюдений по форме, представленной в таблице 5.

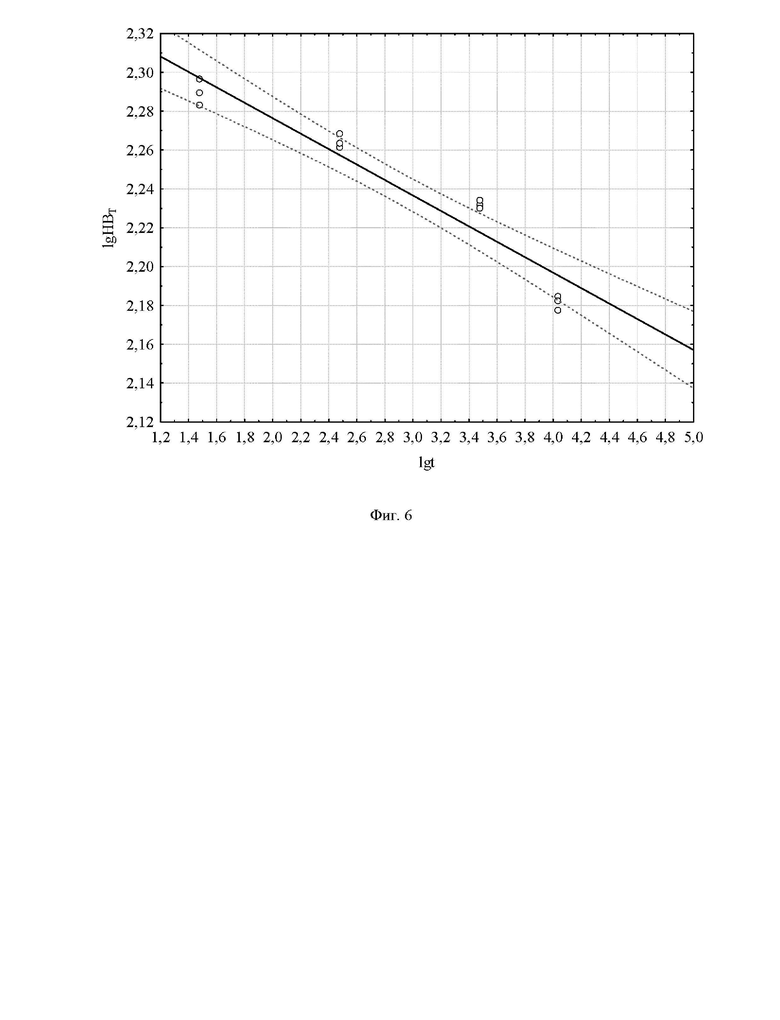

Построим линейное регрессионное уравнение в логарифмических координатах по формуле (9). Эмпирические коэффициенты будут равны a = -0,0398, b = 2,3559. Построим график с доверительными границами (фиг. 6). Из фиг. 6 видно, что отдельные значения (с порядковым номером 6, 7, 8, 9, 11 в таблице 6) выходят за доверительные границы.

Указанные значения исключаются из ряда наблюдений и измеряются повторно. В результате формируется график, представленный на фиг. 7.

По фиг. 7 определим значение

для момента времени t = 100000, т.е.

для момента времени t = 100000, т.е.

= 5. Получим

= 5. Получим

= 2,1562 (фиг. 8), что соответствует числу горячей длительной твердости

= 2,1562 (фиг. 8), что соответствует числу горячей длительной твердости

= 143.

= 143.

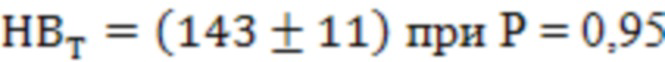

Согласно графику доверительные границы

для доверительной вероятности 0,95 при

для доверительной вероятности 0,95 при

= 5 составят: нижняя 2,1400, верхняя 2,1725. Это соответствует значениям

= 5 составят: нижняя 2,1400, верхняя 2,1725. Это соответствует значениям

= 138 и

= 138 и

= 148 соответственно. Таким образом, доверительный интервал для числа горячей длительной твердости будет иметь следующий вид:

= 148 соответственно. Таким образом, доверительный интервал для числа горячей длительной твердости будет иметь следующий вид:

.

.

Таким образом, доверительная погрешность измерения горячей длительной твердости при применении предлагаемого способа более чем в два раза меньше, чем в известном способе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ МАКСИМАЛЬНОЙ РАБОТОСПОСОБНОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ПЛАСТИН | 2008 |

|

RU2373029C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

| Высокотемпературный твердомер | 1988 |

|

SU1758503A1 |

| Способ определения средней твердости для неоднородных материалов | 2024 |

|

RU2836614C1 |

| ПРИСПОСОБЛЕНИЕ К ТВЕРДОМЕРАМ ТИПА ТК ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ СТАНДАРТНЫХ ОБРАЗЦОВ ПОСЛЕ ТОРЦЕВОЙ ЗАКАЛКИ | 2005 |

|

RU2301984C2 |

| Твердомер | 1990 |

|

SU1758500A1 |

| Способ измерения твердости | 1983 |

|

SU1129512A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128330C1 |

| Способ измерения твердости | 1981 |

|

SU989379A1 |

| СПОСОБ ВЫЯВЛЕНИЯ ЗОН ПРЕДРАЗРУШЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ | 2011 |

|

RU2457478C1 |

Изобретение относится к области определения механических характеристик теплоустойчивых сталей при высокой температуре. Способ определения горячей длительной твердости образцов из теплоустойчивых сталей, представляющих собой элемент паропровода, в испытательной установке, содержащей раму, закрепленную на раме нижнюю траверсу, на которой установлен предметный стол для размещения испытуемого образца, подвижную верхнюю траверсу, которая выполнена с возможностью вертикального перемещения по раме и которая содержит индентор, и нагревательную печь, имеющую нагревательную камеру, включает размещение образца на предметном столе, нагрев образца в нагревательной камере печи до заданной температуры и выдерживают его в течение заданного времени при воздействии заданной температуры, приведение индентора в контакт с образцом до достижения заданной нагрузки и выдерживают образец в течение заданного времени при воздействии заданной нагрузки, снятие нагрузки и отведение индентора от образца, повторение указанных этапов способа, каждый раз изменяя положение образца на предметном столе, для получения необходимого количества отпечатков на образце, обрабатывание результатов исследования с получением значения горячей длительной твердости образца, при этом индентор приводят в контакт с образцом на наружной поверхности образца, а после каждого измерения образец размещают на предметном столе таким образом, чтобы минимальное расстояние между центрами двух соседних отпечатков составляло не менее 5 диаметров отпечатков. Технический результат заключается в повышении точности измерения. 2 з.п. ф-лы, 7 ил., 2 пр.

1. Способ определения горячей длительной твердости образцов из теплоустойчивых сталей, представляющих собой элемент паропровода, в испытательной установке, содержащей раму, закрепленную на раме нижнюю траверсу, на которой установлен предметный стол для размещения испытуемого образца, подвижную верхнюю траверсу, которая выполнена с возможностью вертикального перемещения по раме и которая содержит индентор, и нагревательную печь, имеющую нагревательную камеру,

при этом согласно способу:

размещают образец на предметном столе;

нагревают образец в нагревательной камере печи до заданной температуры и выдерживают его в течение заданного времени при воздействии заданной температуры;

приводят индентор в контакт с образцом до достижения заданной нагрузки и выдерживают образец в течение заданного времени при воздействии заданной нагрузки;

снимают нагрузку и отводят индентор от образца;

повторяют указанные этапы способа, каждый раз изменяя положение образца на предметном столе, для получения необходимого количества отпечатков на образце;

обрабатывают результаты исследования с получением значения горячей длительной твердости образца, при этом

способ отличается тем, что индентор приводят в контакт с образцом на наружной поверхности образца, и

после каждого измерения образец размещают на предметном столе таким образом, чтобы минимальное расстояние между центрами двух соседних отпечатков составляло не менее 5 диаметров отпечатков.

2. Способ по п. 1, согласно которому для нахождения числа горячей длительной твердости при обработке результатов исследования используют интерполяцию зависимости горячей длительной твердости от времени выдержки в логарифмических координатах, а значения, выходящие за доверительные границы линейной регрессии с заданным уровнем значимости, исключают из ряда наблюдений и пересматривают.

3. Способ по п. 1, согласно которому перед определением горячей длительной твердости с наружной поверхности образца удаляют поверхностный слой на глубину не более 0,3 мм.

| БОЛОГОВ Г.А | |||

| и др | |||

| Методические указания по определению длительной прочности теплоустойчивых сталей методом горячей длительной твердости | |||

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| CN 104596873 B, 16.06.2017 | |||

| Индентор для измерения твердости материалов при повышенных температурах | 1983 |

|

SU1116353A1 |

| CN 106769531 A, 31.05.2017 | |||

| ОРЕШКО Е.И | |||

| и др | |||

| Методы измерения твердости материалов(обзор) | |||

| Ж-л | |||

Авторы

Даты

2023-12-27—Публикация

2022-10-12—Подача